Нефть — это не просто сырье, добываемое из недр Земли, а многофункциональный ресурс, лежащий в основе современной экономики. Однако в своем изначальном виде она непригодна для непосредственного использования. Для превращения нефти в ценные нефтепродукты, такие как бензин, дизельное топливо, масла и химические реагенты, применяются разнообразные процессы переработки, сочетающие физические, химические и каталитические методы. Современные нефтеперерабатывающие заводы превращают сложную смесь углеводородов в десятки видов полезной продукции.

Первые попытки переработки нефти относятся к глубокой древности — в Месопотамии её использовали в строительстве и медицине. Однако настоящая эра нефтепереработки началась в XIX веке. В 1856 году российский инженер Василий Семёнович Капустин построил первый в мире нефтеперерабатывающий завод в Баку, где впервые применили метод перегонки. В 1891 году В.Г. Шухов и С.П. Гаврилов запатентовали способ крекинга нефти, который стал революцией в нефтехимии. С тех пор переработка нефти прошла путь от простейших физических методов до сложных термохимических и каталитических процессов, позволяющих извлекать максимум из каждого барреля сырья.

Процедура переработки нефти направлена на трансформацию исходного природного сырья в пригодные для последующего применения энергоносители и химические соединения. Одним из самых первых и до сих пор широко используемых методов переработки сырой нефти является метод фракционной перегонки, также известный как дистилляция. Примечательно, что впервые в мировой практике фракционирование нефти было применено именно в России, что сыграло важную роль в дальнейшем развитии нефтеперерабатывающей промышленности.

Основные методы, применяемые при переработке нефти с целью получения разнообразных видов топлива, включают следующие процессы:

- дистилляция (прямая перегонка),

- крекинг (каталитический и термический),

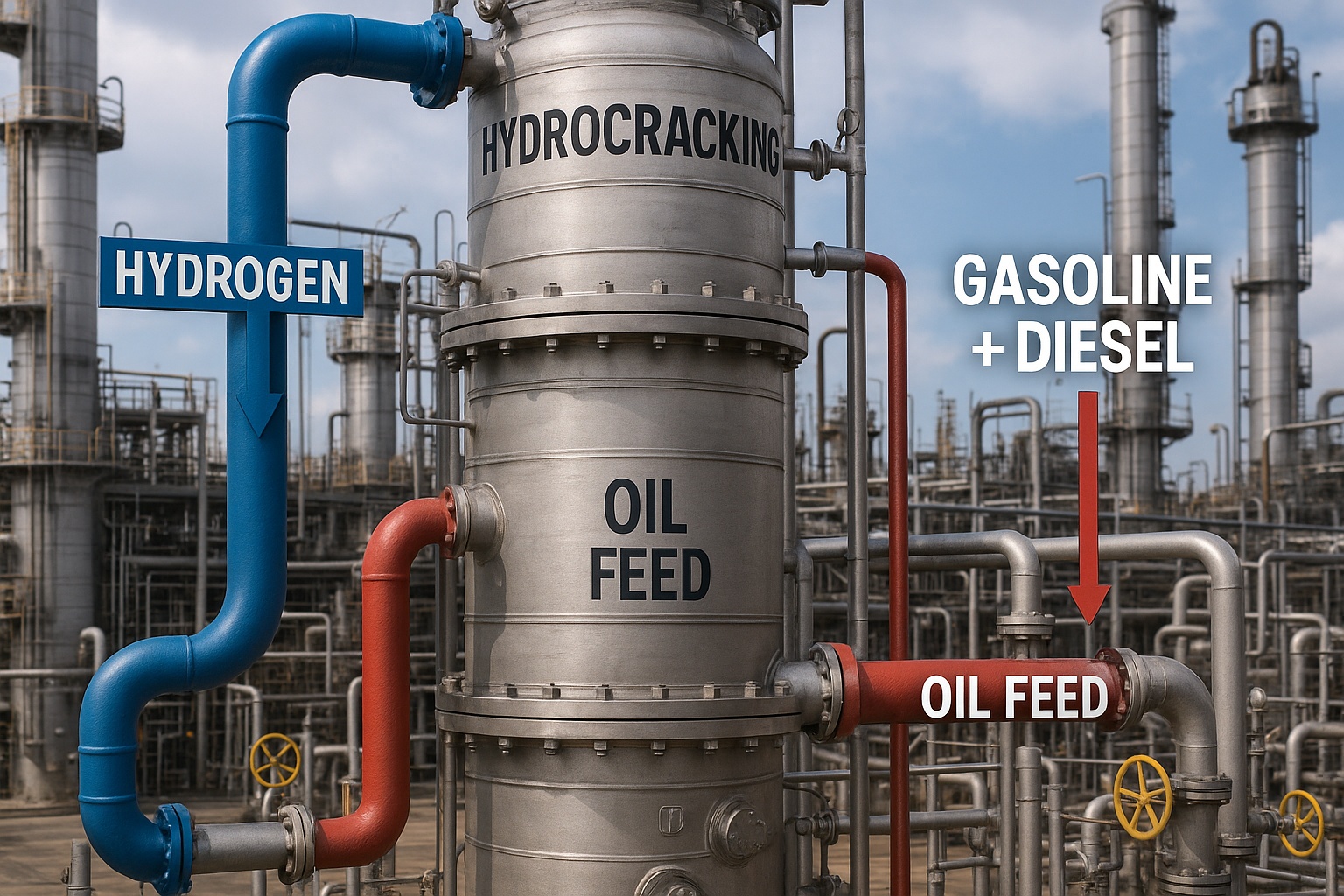

- гидрокрекинг,

- каталитический риформинг.

Прямая перегонка или атмосферная дистилляция представляет собой нагрев сырой нефти до различных температур с последующим разделением компонентов в зависимости от различий в их температуре кипения. При температурах от 30 до 200 ºC выделяют бензиновую фракцию, далее, в интервале 200–300 ºC – фракции, соответствующие дизельному топливу.

После завершения этих стадий в кубе остаётся остаточная тяжёлая часть – мазут, доля которого может составлять до 80% от объема начального сырья. Эта фракция направляется в отдельную дистилляционную колонну, работающую под пониженным давлением (вакуумом). Там происходит дальнейшее разделение компонентов: в верхней части колонны образуется соляровый дистиллят с температурой кипения около 280–300 ºC, являющийся сырьём для процессов получения бензинов и других ценных дистиллятов, включая индустриальные и моторные масла.

Крекинг (от английского «cracking» — расщепление) представляет собой процесс термического или каталитического воздействия на нефть или её фракции с целью расщепления сложных тяжёлых молекул углеводородов на более простые и лёгкие. Термический крекинг осуществляется при температурах в диапазоне 450–550 ºС и под давлением нескольких атмосфер.

В результате углеводородные цепи высокой молекулярной массы распадаются на молекулы с меньшей длиной цепи, включая непредельные углеводороды, обладающие высокой химической реакционной способностью. Первенство в разработке установки для крекинга принадлежит российским инженерам В.Г. Шухову и С. Гаврилову, запатентовавшим устройство в 1891 году. Каталитический крекинг осуществляется в присутствии катализаторов, что позволяет управлять процессом расщепления и достигать более высокого выхода ценных компонентов.

Каталитический и термический крекинги используются для трансформации соляровой фракции, состоящей преимущественно из углеводородов с числом атомов углерода от 16 до 20. В термическом варианте, при температурах порядка 450–550 ºС и в отсутствии катализатора, происходит разрыв молекулярных связей, формируя легкие углеводороды. Если же применяется катализатор, например алюмосиликат, реакция становится более управляемой и эффективной, что повышает выход необходимых продуктов и снижает побочные реакции.

Сырьём для термического крекинга может служить полугудрон – остаточная тяжёлая фракция, получаемая при неполной отгонке масел. Продукт крекинга включает до 35% бензина, однако полученный бензин характеризуется невысокой химической устойчивостью и низким октановым числом из-за наличия большого количества ненасыщенных углеводородов. Именно поэтому с развитием технологий термический крекинг практически вышел из промышленного использования, уступив место более эффективным методам переработки.

Гидрокрекинг отличается тем, что процесс проводится в восстановительной водородной атмосфере при высоких давлениях до 20 МПа и температуре около 480–500 ºС. Благодаря участию водорода, продукты реакции не содержат ненасыщенных соединений, а выход бензина отличается повышенной химической стабильностью. Используемое сырьё – также полугудрон или другие тяжелые фракции, не пригодные для прямого использования в качестве топлива.

Для улучшения физико-химических характеристик бензинов прямой перегонки применяется каталитический риформинг – процесс, при котором при температуре 460–510 ºС и давлении до 4 МПа происходит перестройка молекулярных структур углеводородов. В присутствии водорода и специальных катализаторов (чаще всего платиновых) насыщенные соединения превращаются в ароматические углеводороды, включая бензол, ксилолы и толуол. В результате повышается октановое число бензина и его устойчивость к детонации, что особенно важно для автомобильных двигателей.

Сам термин риформинг (от английского «reform» – преобразовывать) отражает суть процесса: трансформация молекул алканов и нафтенов в более ценные соединения с улучшенными характеристиками. Катализаторы, ранее применяемые в промышленности (на основе оксидов молибдена и алюминия), сегодня заменены более эффективными платиновыми системами, обеспечивающими глубокую ароматизацию. Процент содержания ароматических углеводородов может увеличиваться с 10 до 60%. Метод с применением платиновых катализаторов часто называют «платформинг». Получаемые в результате бензины имеют октановое число в диапазоне 77–86.

Важным направлением также является коксование остаточных тяжёлых компонентов нефти. Оно проводится при температуре около 550 ºС при атмосферном давлении. Итогом процесса становится образование твёрдого остатка — кокса, а также газовых и жидких продуктов, включая бензиновую фракцию. Эти продукты могут быть дополнительно переработаны и использованы в других нефтехимических процессах.

Синтез продуктов из газообразных фракций, полученных при крекинге и коксовании, включает превращение этих компонентов в более ценные соединения, такие как изооктан, алкилаты, алкилбензолы. Они применяются в качестве компонентов для приготовления высокооктанового автомобильного бензина, что позволяет значительно улучшить его эксплуатационные качества.

На завершающей стадии переработки осуществляется очистка топлив от вредных и нежелательных примесей. Современные автомобильные и дизельные топлива должны быть очищены от серосодержащих соединений, органических кислот и асфальтосмолистых веществ. Для удаления серы применяется метод гидроочистки, при котором исходный продукт обрабатывается в присутствии водорода и катализатора при температуре от 300 до 430 ºС и давлении до 5–7 МПа.

Органические кислоты нейтрализуются обработкой щелочами, за которой следуют стадии водной промывки и сушки. Для производства зимних сортов дизельного топлива проводится депарафинизация – удаление твёрдых парафинистых соединений, растворённых в топливе. Это технологическое мероприятие критически важно для обеспечения низкотемпературной текучести топлива и предотвращения его загустевания при отрицательных температурах.

Интересные факты:

-

Каталитический крекинг стал промышленным стандартом лишь после Второй мировой войны, когда возникла острая потребность в высокооктановом бензине для авиации.

-

Один баррель нефти (около 159 литров) после переработки может дать более 45 литров бензина, около 25 литров дизеля и десятки других компонентов.

-

Современные катализаторы в установках риформинга содержат платину, которая значительно повышает выход ароматических углеводородов и октановое число топлива.

-

Отходы переработки нефти, такие как кокс, также находят применение — например, в металлургии и производстве электродов.

-

Гидрокрекинг является одним из самых экологически чистых методов, поскольку позволяет получать стабилизированные углеводороды с минимальным содержанием серы.

Переработка нефти — это сложный и многоступенчатый процесс, включающий физическое разделение, химическое преобразование, очистку и синтез. Современные технологии позволяют не только эффективно извлекать топливные фракции, но и глубоко перерабатывать тяжелые остатки, сводя к минимуму отходы и повышая экологическую безопасность. Благодаря постоянным инновациям нефтехимическая отрасль продолжает развиваться, обеспечивая потребности энергетики, транспорта и химической промышленности.