Содержание страницы

1. Обезвоживание и обессоливание нефти

При добыче нефти ее всегда сопровождает пластовая вода, в которой растворены различные соли, хлориды, сульфаты, карбонаты, натрий, кальций, магний. Содержание этих солей может достигать 30 %. Наличие воды и солей очень вредно сказывается на работе НПЗ. При повышенном содержании воды увеличивается давление в установках перегонки нефти, возрастает расход тепла, и снижается производительность оборудования. Еще больший вред оказывают хлориды кальция и магния. При высоких температурах в присутствии воды эти соли гидролизируются с образованием летучего хлористого водорода (HCl) по схеме:

CaCl2 + 2H2O ↔ Ca(OH)2 + 2 HCl

MgCl2 + 2H2O ↔ Mg(OH)2 + 2 HCl.

Хлористый водород при дальнейшем охлаждении растворяется в воде с образованием соляной кислоты, которая вызывает сильную коррозию. Поэтому воду и соли начинают удалять из нефти сначала на нефтепромыслах, а завершают на НПЗ.

Существует два типа процессов удаления воды и солей: обезвоживание и обессоливание. В их основе лежат процессы разрушения водонефтяных эмульсий.

При обезвоживании разрушаются только природные эмульсии, которые образуются при интенсивном перемешивании нефти с буровой водой. При обессоливании предварительно обезвоженная нефть дополнительно смешивают с пресной водой, создавая тем самым исскуственную эмульсию, которую затем разрушают.

Нефтяные эмульсии представляют собой эмульсию типа «вода в нефти», которая практически не разрушается в естественных условиях (длительное отстаивание достигает один год и более). По внешнему виду они представляют густые мазеобразные смеси, вязкость которых значительно выше вязкости самой нефти.

Существуют следующие способы разрушения нефтяных эмульсий:

- Механические – фильтрование, применение ультразвука и др.

- Термические – подогрев и отстаивание нефти от воды, промывка нефти горячей водой и др.

- Электрические – обработка сырой нефти в электрическом поле переменного или постоянного напряжения.

- Химические – обработка сырой нефти специальными ПАВ (деэмульсаторами).

На практике эти методы часто комбинируют друг с другом. Перемешивание и воздействие э/поля создаёт благоприятные условия для увеличения вероятности столкновения мельчайших частиц воды. Отрицательно заряженные частицы воды начинают передвигаться внутри капли, которая при этом приобретает грушевидную форму, обращённую острым концом к положительно заряженному электроду. При смене полярности происходит изменение конфигурации капли. Отдельные капли стремятся перемещаться к катоду, сталкиваются друг с другом, укрупняются и осаждаются.

Для повышения эффективности укрупнения (коалесценции) в сырую нефть добавляют деэмульсаторы. Принцип действия деэмульсаторов (ПАВ) заключается в ослаблении структурно-механической прочности слоёв, обволакивающих капли воды. Наилучшими деэмульсаторами являются неионогенные ПАВы (ОЖК, ОП-10 и др.).

За счет обезвоживания на нефтепромыслах содержание воды в нефти снижается до 0,5 – 1 %. Одновременно с этим удаляется и основное количество растворенных солей. Однако на НПЗ производится дополнительное более глубокое обезвоживание и обессоливание путем сочетания термохимического отстаивания с обработкой в электрическом поле переменного напряжения. Эти установки называются электрообессоливающими (ЭЛОУ).

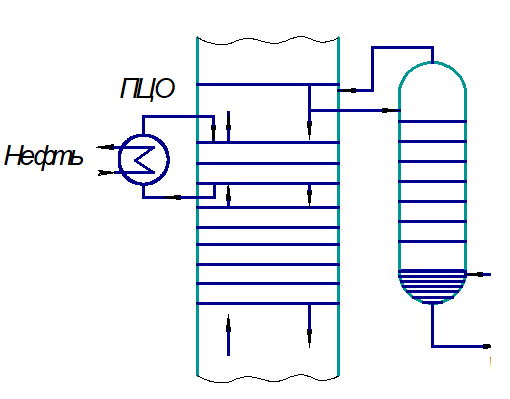

1.1 Принципиальная технологическая схема ЭЛОУ

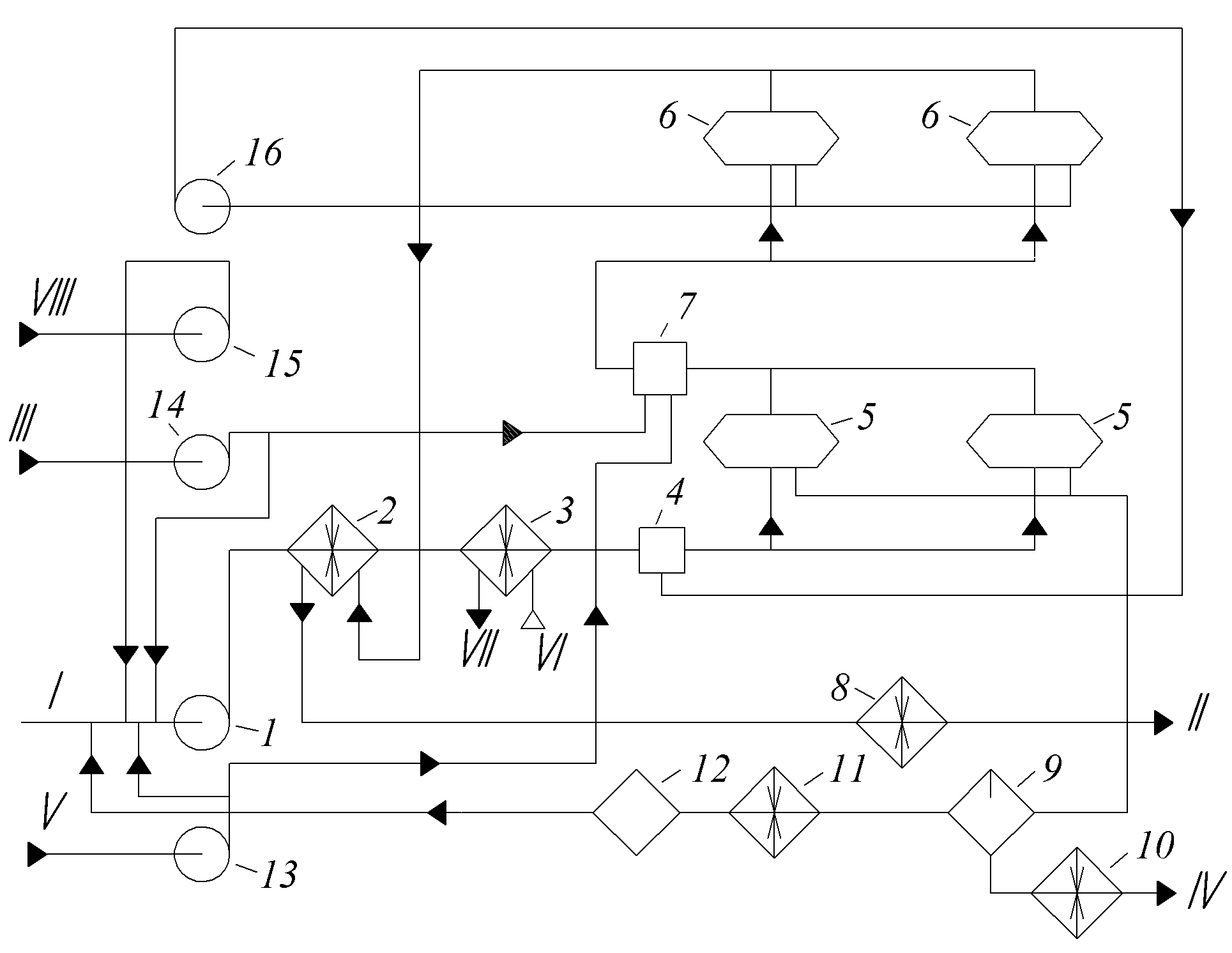

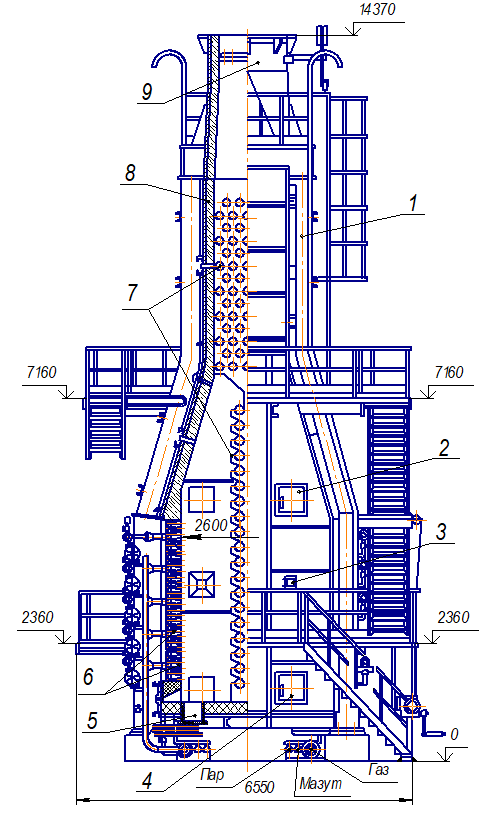

Принципиальная технологическая схема установки приведена на рис. 1.

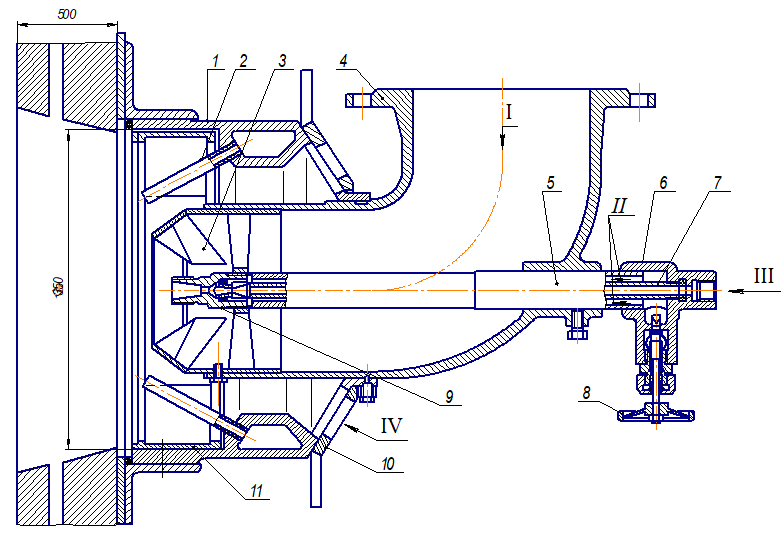

Сырая нефть, в которую введены расчетные количества деэмульсатора и щелочи, насосом 1 прокачивается через теплообменник 2 и пароподогреватель 3 и с температурой 110 – 160 ºС подается в регулируемый смеситель 4, в котором к нефти добавляется вода. Образовавшаяся в результате перемешивания искусственная водонефтяная эмульсия поступает в электродегидратор первой ступени 5. Здесь удаляется основная масса воды и солей (их содержание снижается в 8 – 10 раз). Далее нефть поступает в электродегидратор второй ступени 6, для чего в нефть вновь подается пресная вода. Общий расход воды составляет около 10 % от массы нефти.

На некоторых заводах реализована схема ПТП (противоточная промывка) при которой свежая вода вводится только перед электрогидратором 6, а перед 5 используются промывные воды со второй ступени. Это дает возможность сократить расход воды примерно на 10 %.

Рис. 1. Принципиальная технологическая схема электрообессоливания нефти: 1, 13 – 16 – насосы; 2 – теплообменник; 3 – пароподогреватель, 4, 7 – смесители; 5, 6 – электродегидраторы; 8, 10, 11 – холодильники; 9 – нефтеотделитель; 12 – емкость. I – сырая нефть; II – обессоленная нефть; III – деэмульсатор; IV – солевой раствор; V – свежая вода; VI – пар водяной; VI I – конденсат; VI I I – содо-щелочной раствор

После ЭЛОУ содержание воды в нефти снижается от 0,5 – 1,5 до 0,1 % и менее, а содержание солей от 40 – 3000 мг/л до 3 – 20 мг/л. Обессоленная и обезвоженная нефть проходит через теплообменник 2, где отдает свое тепло сырой нефти и через холодильник 8 подается в резервуары обессоленной нефти. Вода, отделенная в ЭЛОУ, поступает в нефтеотделитель 9 для дополнительного отстоя, уловленная нефть через емкость 12 возвращается на прием сырьевого насоса 1, а вода после охлаждения сбрасывается в канализацию и передается на очистку.

Лёгкие нефти обессоливают при 80 – 100 оС, однако, для большинства нефтей требуется 120 – 130 оС и выше. Необходимо отметить, что с повышением температуры эффективность работы аппаратов возрастает, однако, при этом повышается электрическая проводимость нефти и повышается сила тока, усложняется работа изоляторов.

Расход деэмульсаторов колеблется от 10 до 30 г/т и зависит от устойчивости эмульсий воды и нефти. Иногда в сырую нефть вводят щёлочь для нейтрализации Н2S и органических кислот.

1.2 Основное технологическое оборудование

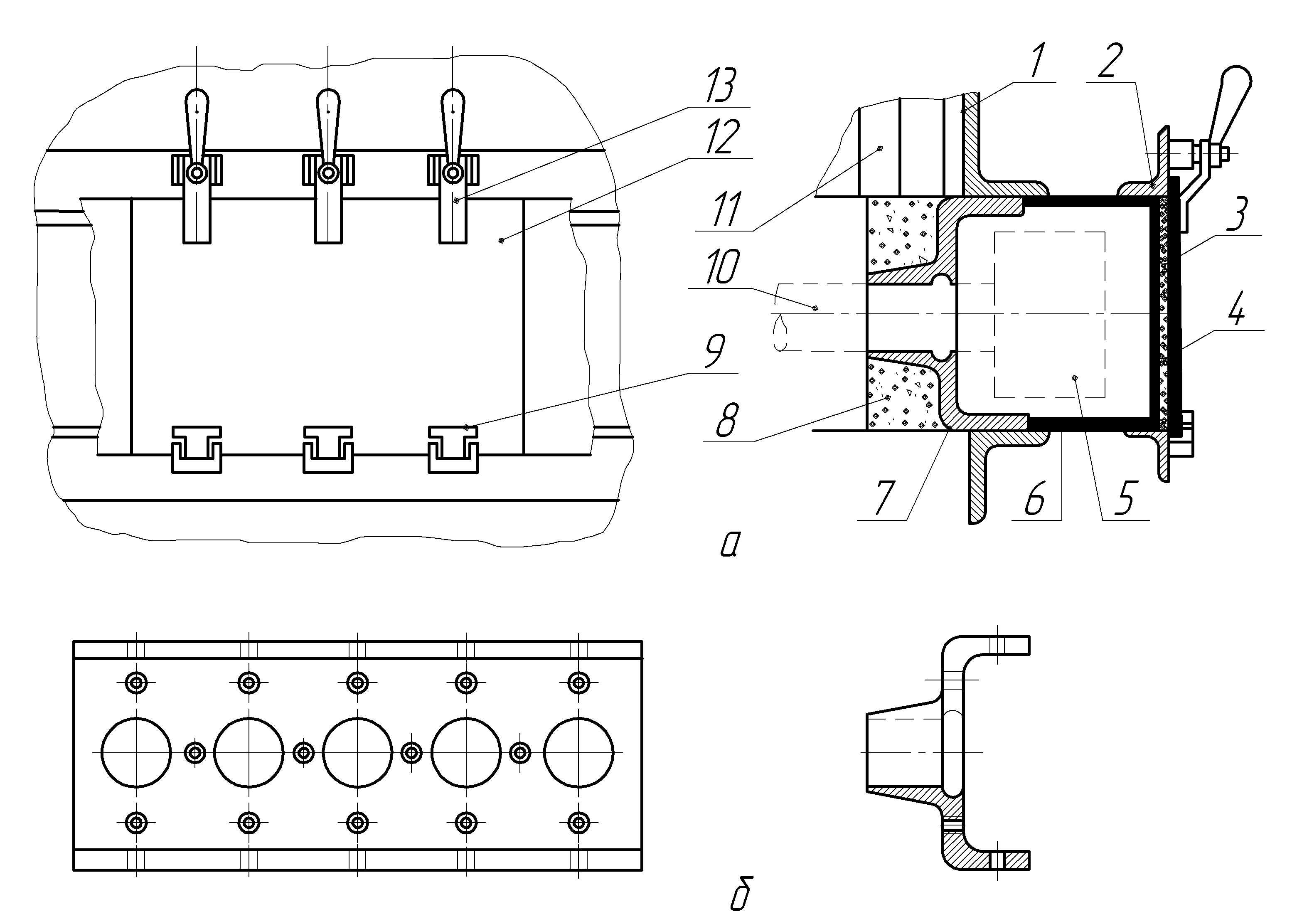

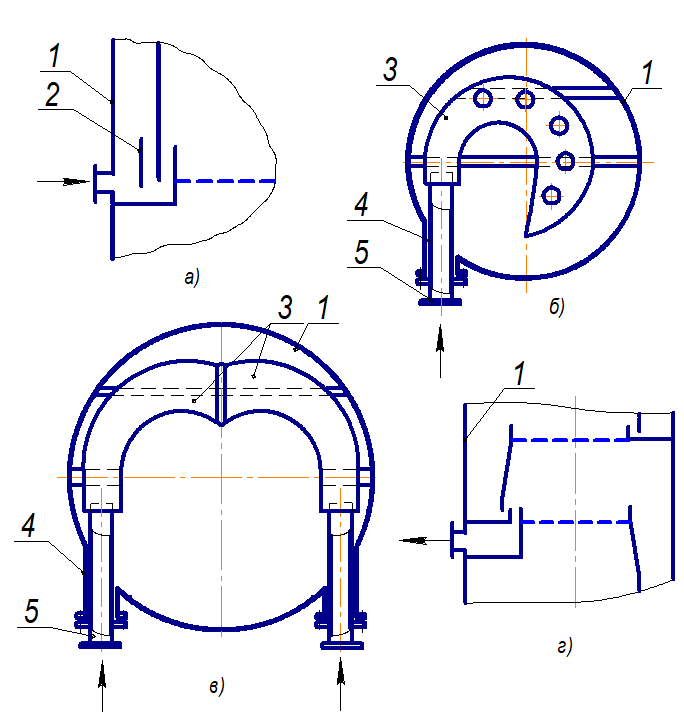

В настоящее время в промышленности используются вертикальные, шаровые и горизонтальные электрические дегидраторы.

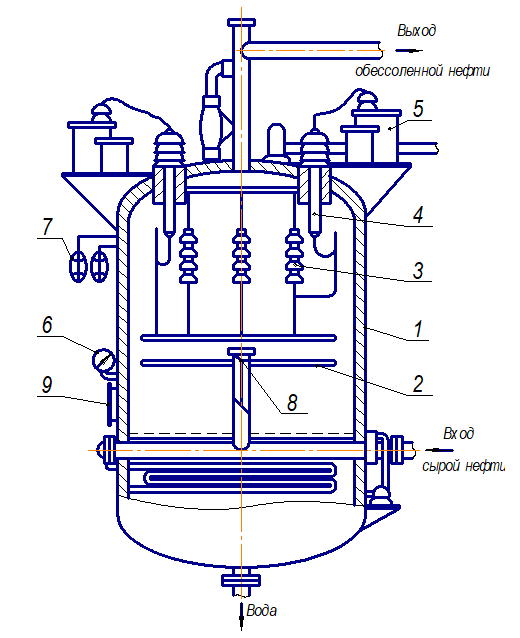

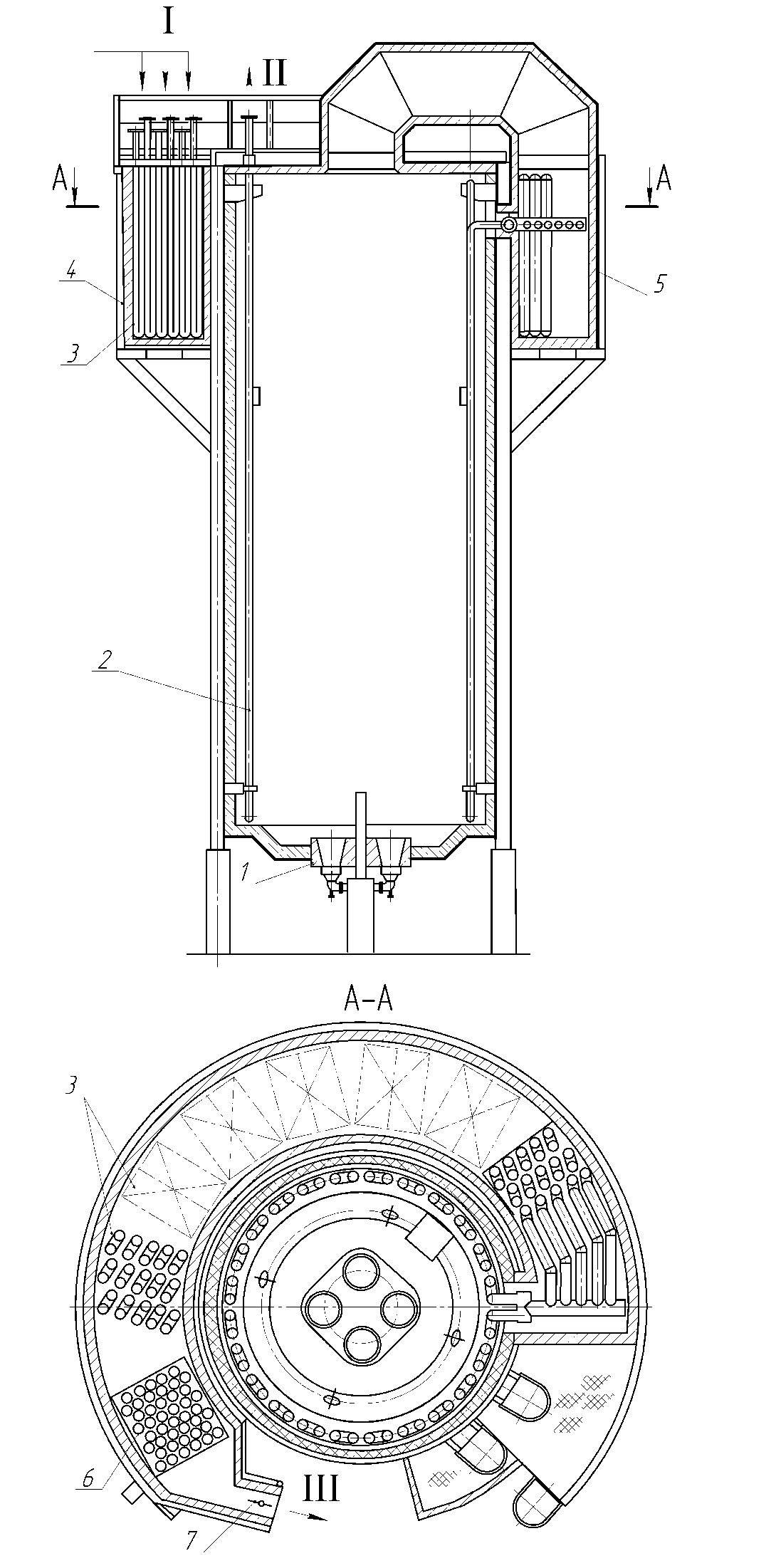

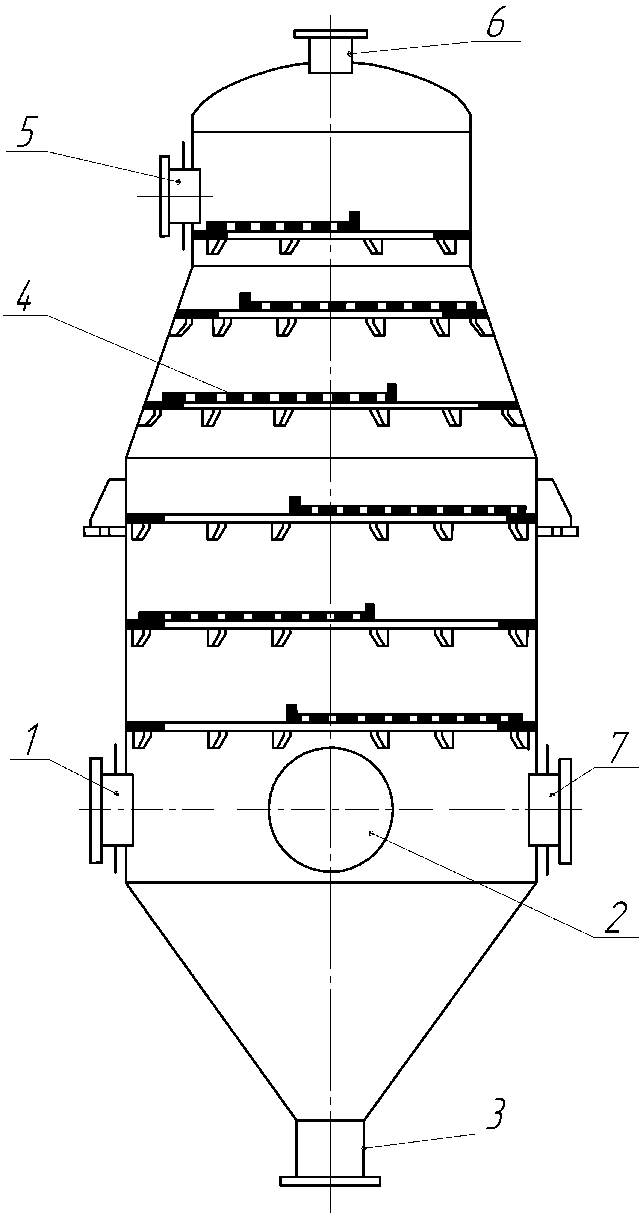

Вертикальные (рис. 2) представляют собой вертикальный цилиндрический сосуд с эллиптическими днищами диаметром 3000 мм и высотой 5000 мм, и объемом 30 м3.

Рис. 2. Вертикальный электродегидратор: 1 – корпус, 2 – электроды; 3, 4 – изоляторы; 5 – трансформаторы; 6 – манометр; 7 – сигнальные лампы; 8 – распределительная головка; 9 – мерное стекло

Рис. 3. Шаровый электродегидратор: 1 – электроды, 2 – распределительная головка, 3 – устройство для регулирования расстояния между электродами, 4 – трансформатор, 5 — теплоизоляция

Внутри находятся электроды в виде металлических горизонтальных пластин, подвешенных на фарфоровых изоляторах. Сверху аппарата расположены два трансформатора мощностью 5 кВА, напряжение 15 – 33 кВ.

Снаружи аппарат теплоизолирован, а внутри, в нижней части, контактирующей с отстоявшейся водой, футерован слоем торкретбетона. Материал корпуса – сталь 16ГС.

Сырая нефть в смеси с водой вводится через вертикальную центральную трубу с распределительной головкой в виде тонкой веерообразной горизонтальной струи в межэлектродное пространство. Обессоленная нефть выводится через верхнее днище, а вода – через нижнее. Для поддержания нагретой сырой нефти и воды в жидком виде внутри электродегидраторов поддерживается повышенное давление. Нагрев, согласно закону Стокса, снижает вязкость нефти и улучшает условия осаждения воды.

Недостатки вертикальных аппаратов: малая площадь осаждения, а, следовательно, низкая удельная производительность. Поэтому число необходимых аппаратов, соединенных между собой параллельно, достигает 10 – 12 штук.

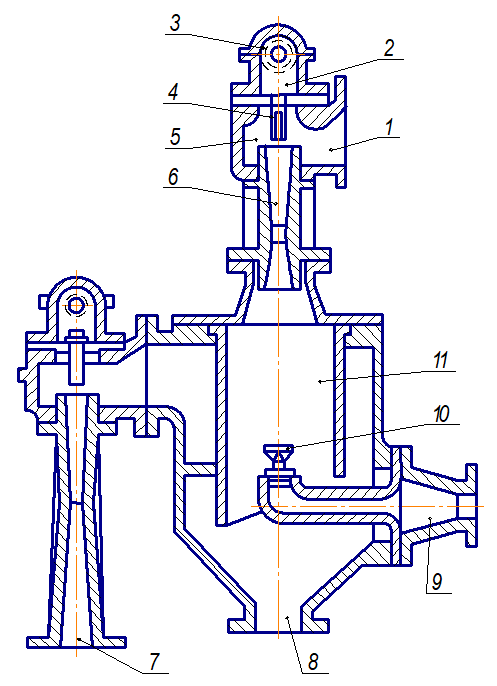

На современных установках применяются шаровые электродегидраторы диаметром 10462 мм, объемом 600 м3 и производительностью 300 – 500 м3/час (рис. 3). Принцип их действия аналогичен вертикальным аппаратам. Подача смеси сырой нефти с промывочной водой осуществляется одновременно через три трубы.

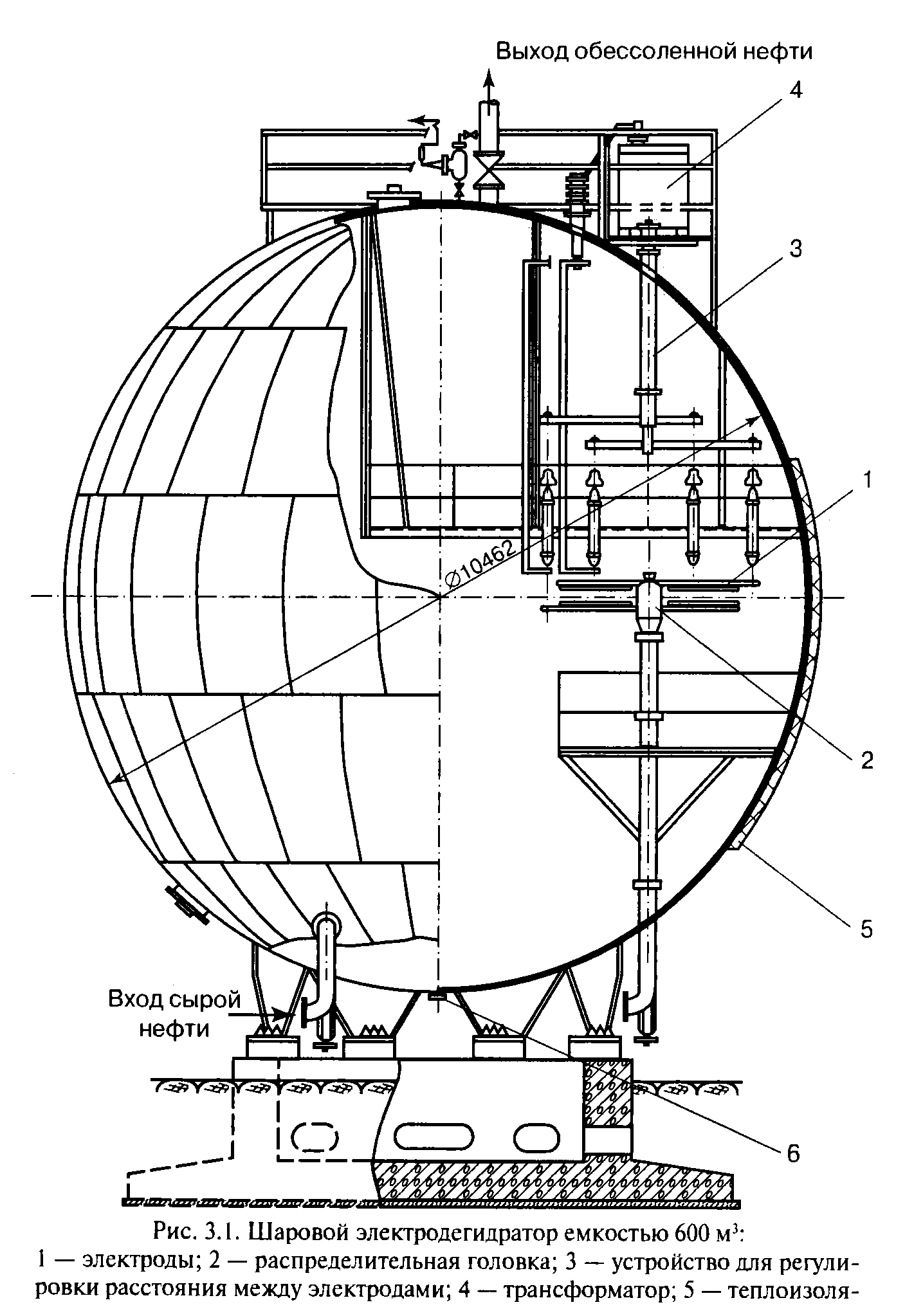

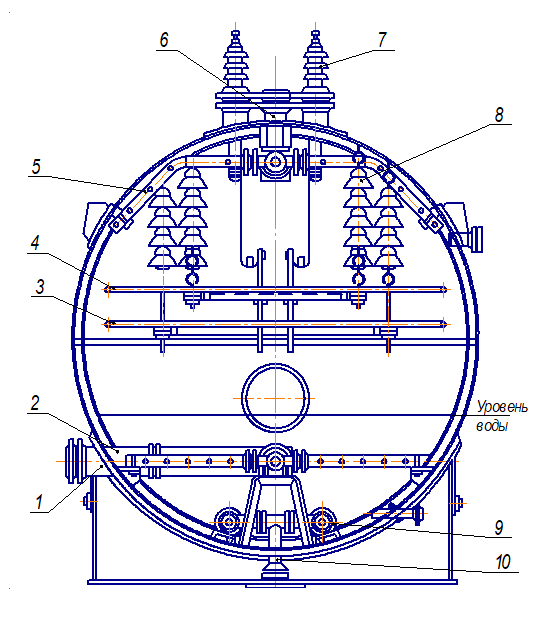

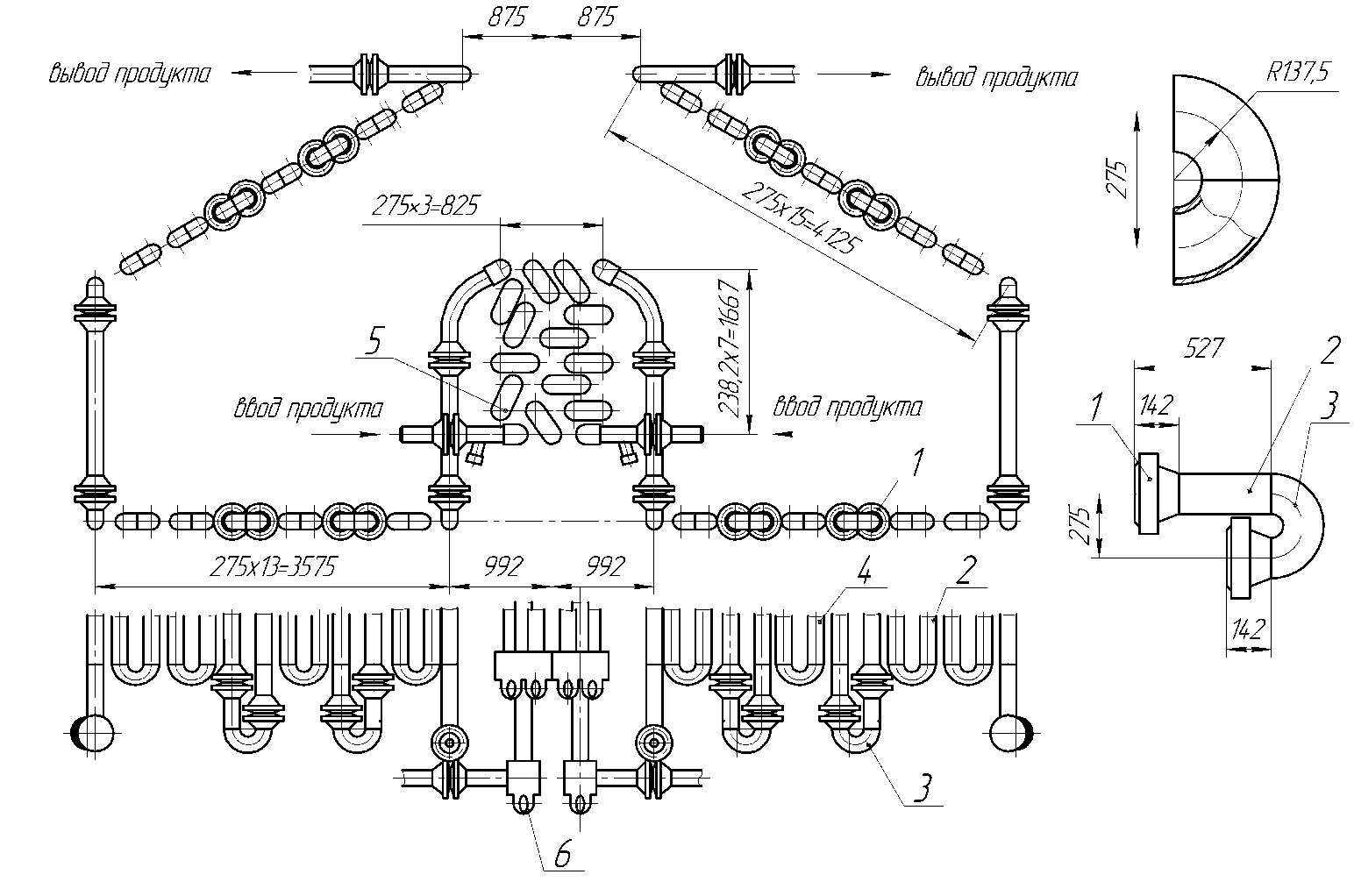

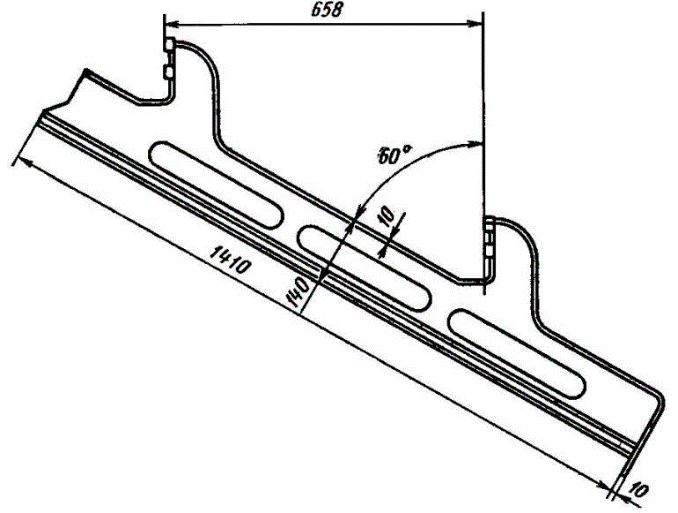

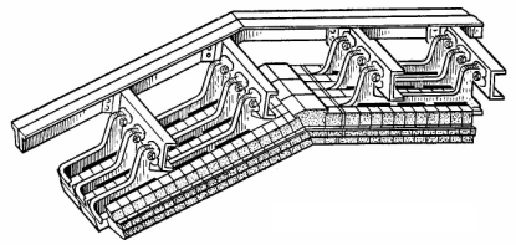

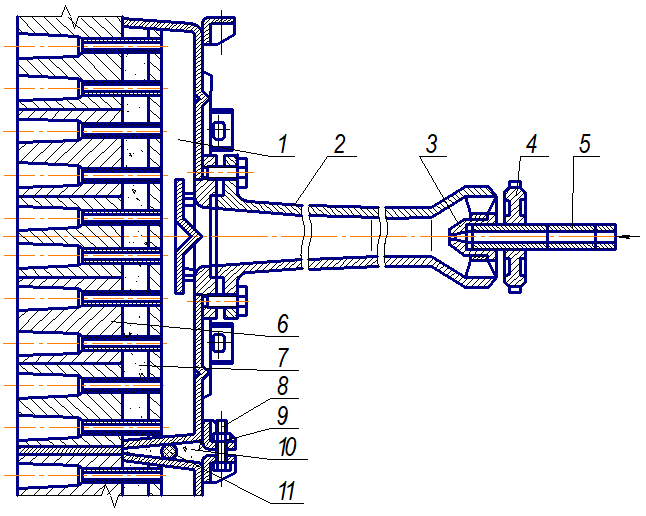

Наиболее современными являются горизонтальные аппараты диаметром от 3000 – 3400 мм, длиной от 8240 до 18650 мм и объемом от 50 до 200 м3. Например, электродегидратор 2ЭГ-160-2 (рис. 4, 5) представляет собой цилиндрический горизонтальный аппарат емкостью 160 м3, внутренним диаметром 3400 мм и длиной около 18,7 м.

Рис. 4. Электродегидратор горизонтальный 2ЭГ 160-2: 1 – корпус, 2 – сборник обессоленной нефти, 3 – штуцер для предохранительного клапана, 4, 5, 6 – электроды, 7 – дренажный коллектор, 8 – распределитель сырой нефти, 9 – штуцер для межфазного регулятора уровня, 10 – изоляторы, 11 – трансформаторы, 12 – катушки реактивные

Рис. 5. Поперечный разрез серийного горизонтального электродегидратора типа ЭГ: 1 – штуцер ввода сырья, 2 – нижний распределитель сырья, 3 – нижний электрод, 4 – верхний электрод, 5– верхний сборник обессоленной воды, 6 – штуцер вывода обессоленной нефти, 7 – штуцер проходного изолятора, 8 – подвесной изолятор, 9 – дренажный коллектор, 10 – штуцер вывода соленой воды

Материал корпуса – сталь 16ГС, расчетное давление 1,8 МПа, температура 160 0С. Нижняя половина аппарата изнутри защищена от коррозии слоем торкрет-бетона. В корпусе 1 по длине размещены два одинаковых комплекта устройств, включающие распределитель сырья 8, три плоских горизонтальных электрода 4, 5 и 6, сборник обессоленной нефти.

Распределитель сырья представляет собой центральный коллектор с горизонтальными и вертикальными отводами. Горизонтальные отводы имеют перфорацию, вертикальные отводы на концах снабжены распределительными головками, расположенными между нижними и средними электродами. Расстояние между этими электродами (200 мм) меньше расстояния между средним и верхним электродами, равного 300 мм.

В зависимости от характера нефтяной эмульсии аппарат может быть подготовлен к работе с использованием только вертикальных отводов (горизонтальные отглушены); только горизонтальных отводов; и тех и других одновременно. Работа с использованием только вертикальных отводов рекомендуется при переработке стойких эмульсий.

Сборник обессоленной нефти 2 состоит из коллектора и перфорированных отводов. Дренажный коллектор 7 используют периодически для промывки аппарата. Для этого в него под давлением подают воду, которая смывает грязь и выводится через штуцер откачки воды. Нижний и верхний электроды подвешены на общих изоляторах и питаются от двух общих трансформаторов 11. Средний электрод имеет свою систему поддерживающих изоляторов и трансформаторов. Напряжение подается через проходные изоляторы 10. Трансформаторы подключают к питающей сети через реактивные катушки 12, которые обеспечивают снижение напряжения при чрезмерном возрастании силы тока.

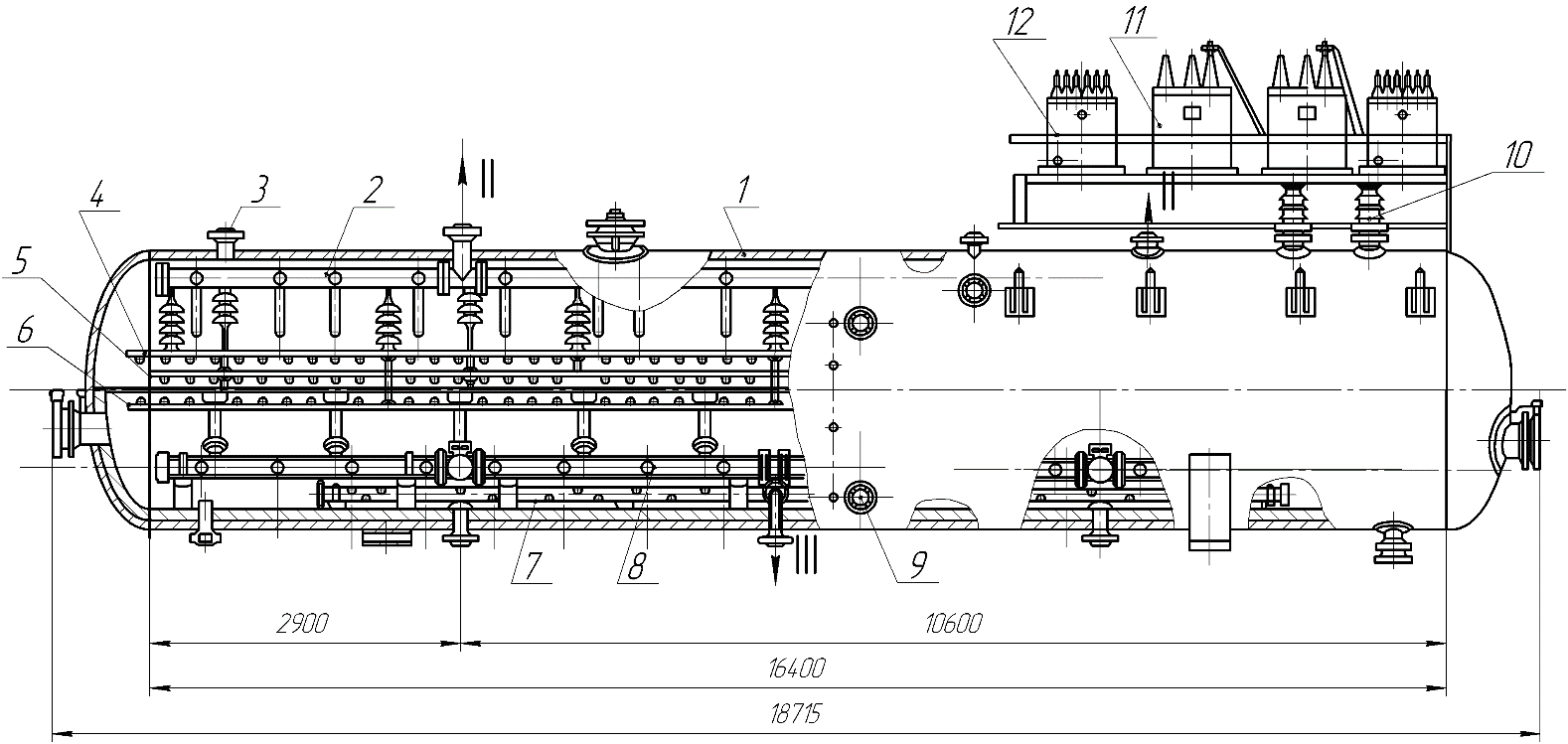

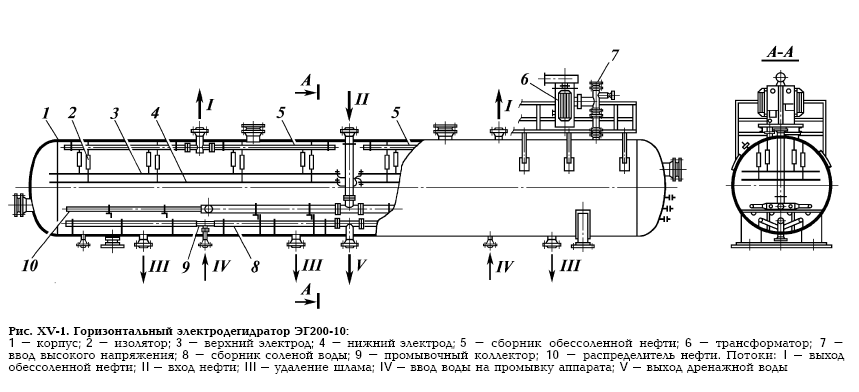

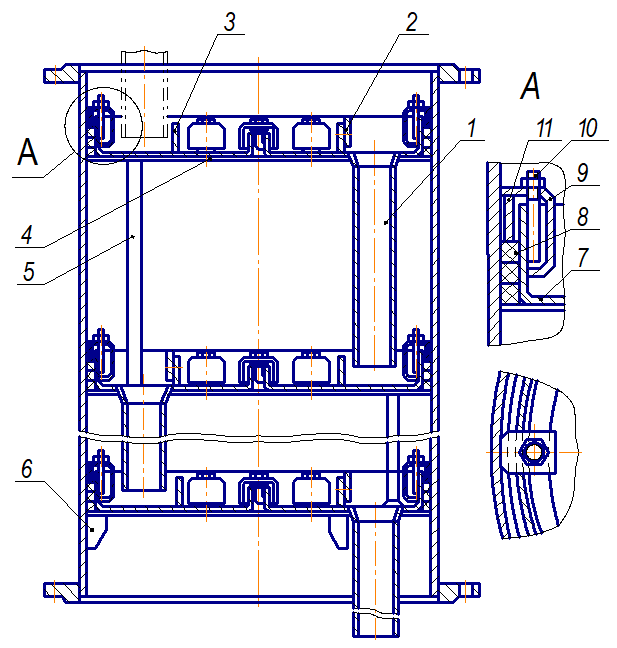

На рис. 6 представлена схема самого мощного отечественного электродегидратора 2ЭГ200-2Р объемом 200 м3.

Рис. 6. Электродегидратор горизонтальный 2ЭГ200-2Р: 1 – корпус. 2 – изоляторы, 3 – верхний электрод, 4 – нижний электрод, 5 – сборник обессоленной нефти, 6 – трансформатор, 7 – ввод высокого напряжения, 8 – сборник отработанной воды, 9 – промывочный коллектор, 10 – распределитель нефти. I – выход обессоленной нефти, II – вход сырой нефти, III – удаление шлама, IV – ввод воды на промывку аппарата, V – выход дренажной воды

В отличие от предыдущей конструкции в этом аппарате возможно регулирование соотношения нижней и верхней подачи в широких диапазонах, включая работу только с нижней или только с нижней подачей нефти. Конструкция этих аппаратов позволяет повысить давление до 1,8 МПа, а температуру нагрева до 160 ºС. Это обеспечивает эффективную очистку трудно обессоливаемых тяжелых нефтей.

Характерной особенностью электродегидраторов с двумя раздельными вводами является универсальность, позволяющая при необходимости эксплуатировать эти аппараты, только с нижней подачей, когда обрабатывается лёгкая (по плотности) и малообводненная нефть, или только с верхней подачей при высокообводненной нефти средней плотности. Высоковязкие нефти обрабатываются в аппаратах, как правило, с нижним и верхним вводами.

Благодаря большой площади поверхности осаждения их удельная производительность гораздо выше, чем у шаровых (в 2 – 3 раза больше их собственного объема). Технические характеристики горизонтальных электродегидраторов, выпускаемых отечественными предприятиями, приведены в таблице.

Таблица 1. Основные технические характеристики горизонтальных электродегидраторов

| Показатели | Тип электродегидраторов | |||||

| Вертикальные | Шаровые | Горизонтальные | ||||

| 2 ЭГ160

(1ЭГ160) |

2 ЭГ160/3 | 2 ЭГ160-2 | 2 ЭГ200-2Р | |||

| Объем, м3 | 30 | 600 | 160 | 160 | 160 | 200 |

| Диаметр, м | 3 | 10,5 | 3,4 | 3,4 | 3,4 | 3,4 |

| Длина (высота), м | 5 | — | 18,6 | 18,6 | 18,6 | 23,4 |

| Расч. давление, МПа | 0,4 и 0,6 | 0,6 и 0,7 | 1,8 (1,0) | 1,8 | 1,8 | 1,8 |

| Раб. тем-ра, не более, 0С | 90 | 100 | 160 | 160 | 160 | 160 |

| Число электродов | 2 | 3 пары | 2 | 3 | 3 | 3 |

| Система ввода нефти | Между электродами | Между электродами | В подэлектродную зону | Между нижним и средним электродами | Совместно между нижним и средним электродами и под-электродную зону | Раздельно между нижним и средним электродами и под-электродную зону |

| Масса, т | — | — | 55 | 55 | 60 | 74 |

| Материал | Сталь 16ГС или 09Г2С | |||||

ЭЛОУ имеют повышенную опасность в работе. По этой причине на них предусмотрены дополнительные меры безопасности. В частности, верхние площадки для обслуживания трансформаторов имеют надежное ограждение. Кроме того, лестницы, ведущие к этим площадкам, оборудованы специальными устройствами для блокировки и отключения напряжения при открытии дверцы. Блокировка также предусмотрена на случай чрезмерного повышения уровня воды внутри аппарата.

2. Установки АТ и АВТ

При перегонке обезвоженную и обессоленную нефть нагревают до кипения и частично испаряют с получением дистиллята и остатка, которые отличаются по своему составу от исходной нефти. На современных НПЗ, перегонку нефти проводят с применением так называемого принципа однократного испарения (принципа ОИ) с использованием трубчатых печей. При этом низкокипящие фракции нефти по мере движения в обогреваемых снаружи трубах печи, перейдя в пары, остаются над поверхностью кипящей жидкости и движутся вместе с ней в одном направлении. Благодаря этому, согласно закону Дальтона, они снижают парциальное давление испаряющихся вслед за этим более высококипящих фракций нефти. В конечном итоге это облегчает испарение этих фракций и дает возможность снизить температуру перегонки при заданной степени отгона нефти.

Но только за счет ОИ нельзя достичь достаточно полного разделения продуктов по фракциям, поэтому после трубчатых печей нефтяные пары подвергаются ректификации. На современных установках процессы перегонки в трубчатых печах и последующей ректификации совмещают в зависимости от схемы переработки нефти. Перегонку ведут на атмосферно-трубчатых установках (АТ), либо на установках, сочетающих атмосферную и вакуумную перегонки (АВТ).

На установках АТ можно проводить только не глубокую переработку нефти с получением мазута в качестве готового продукта. На установках АВТ проводится дополнительная вакуумная перегонка мазута с получением ряда ценных нефтепродуктов.

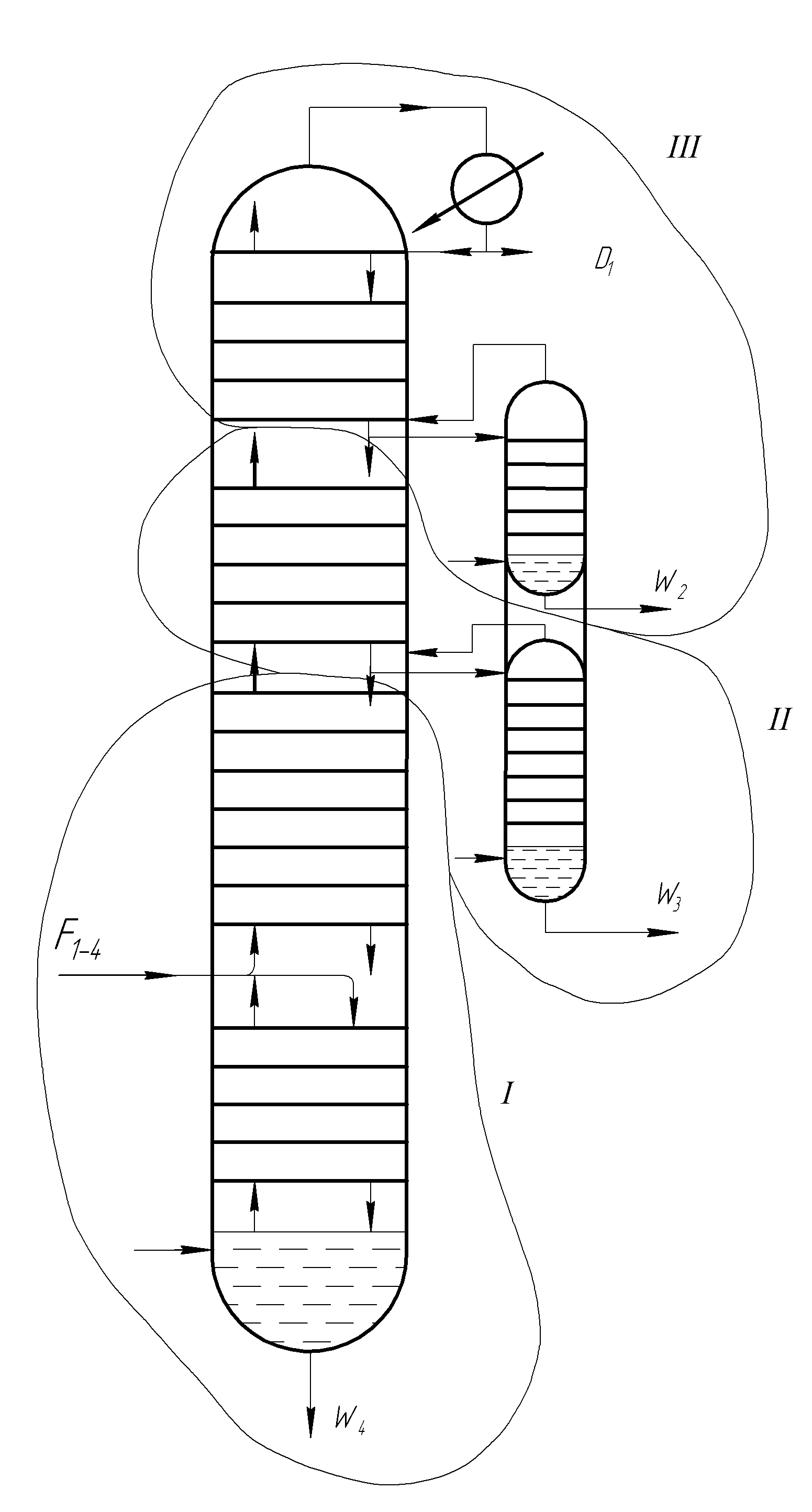

2.1 Принципиальная технологическая схема установки АВТ

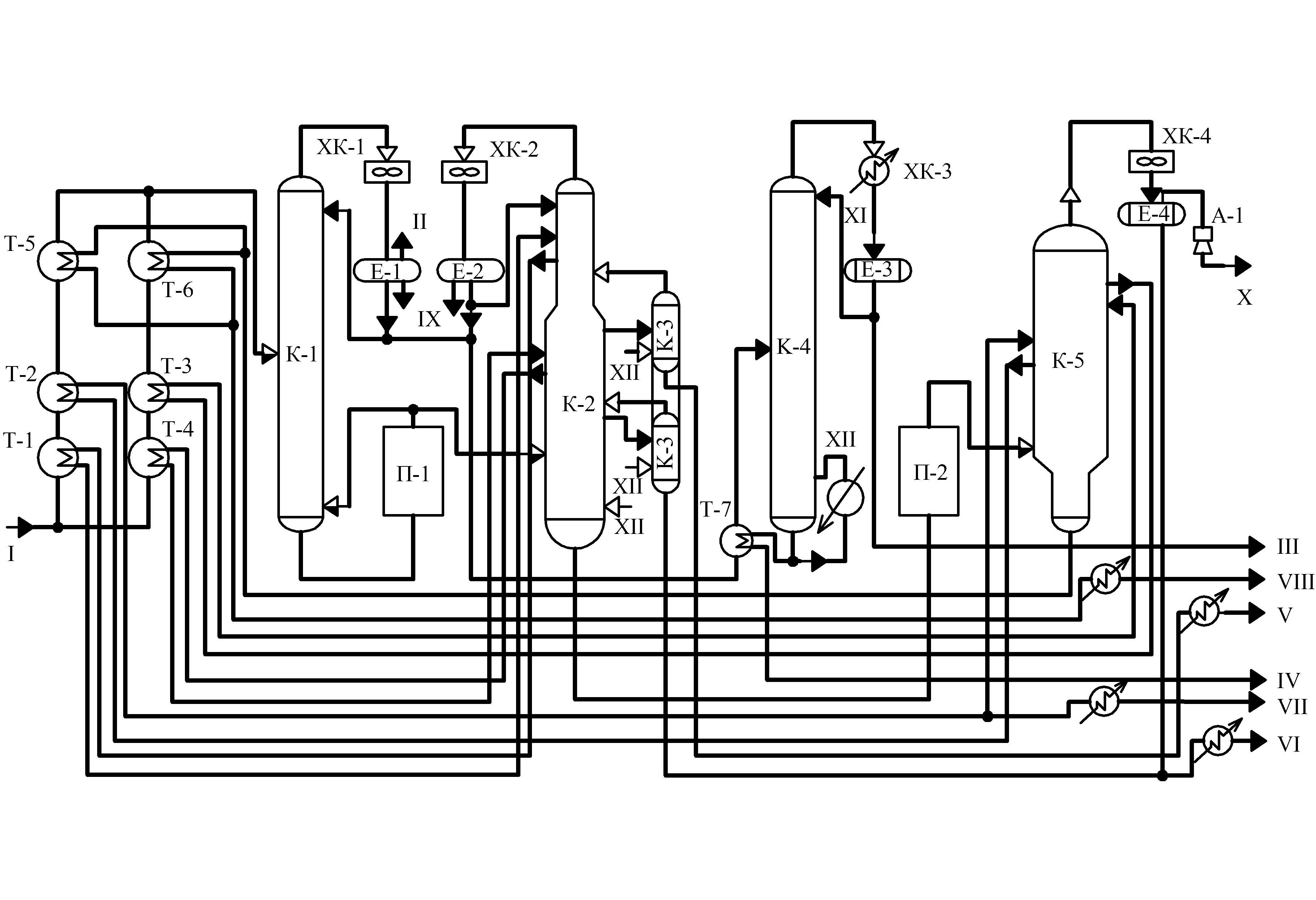

Нефть проходит теплообменники Т-1, 2, 3, 4, 5 и 6, где подогревается за счет тепла отводящих продуктов, и поступает в отбензинивающую колонну К-1 (рис. 7). В ней из нефти выделяется легкая бензиновая фракция, которая конденсируется в холодильнике-конденсаторе ХК-1 и собирается в рефлюксной емкости Е-1, откуда подается в стабилизатор К-4. В емкости Е-1 выделяется также газ, направляемый на компремирование (сжатие) и дальнейшую переработку.

Нефть подается в среднюю часть колонны К-1, работающую под атмосферным давлением, пары низкокипящих фракций устремляются вверх навстречу стекающей флегме. По высоте колонны через секции отгонной колонны отбираются дистилляты различного состава в строго определенных температурных интервалах. Из верхней части отводятся пары бензина, которые конденсируются и частично возвращаются в колонну в виде флегмы (рефлюкса).

Полуотбензиненную нефть с низа колоны К-1 направляют через трубчатую печь П-1 (нагревая до 350 ºС) в атмосферную колонну К-2. Часть полуотбензиненной нефти возвращается в К-1, сообщая дополнительное тепло, необходимое для ректификации.

Рис. 7. Принципиальная технологическая схема установки АВТ: I – нефть, II – углеводородный газ на газофракционирующую установку (ГФУ), III – «головка» стабилизации на ГФУ, IV – бензин, V – керосин, VI – дизельная фракция, VII – вакуум-дистиллят, VIII – гудрон, IX – сброс воды в канализацию, X – газы эжекции на утилизацию, XI – вода оборотная, XII – пар водяной

Рис. 7. Принципиальная технологическая схема установки АВТ: I – нефть, II – углеводородный газ на газофракционирующую установку (ГФУ), III – «головка» стабилизации на ГФУ, IV – бензин, V – керосин, VI – дизельная фракция, VII – вакуум-дистиллят, VIII – гудрон, IX – сброс воды в канализацию, X – газы эжекции на утилизацию, XI – вода оборотная, XII – пар водяной

В колоне К-2 нефть разделяется на несколько фракций. С верха К-2 в паровой фа-зе уходит тяжелый бензин, который конденсируется в холодильнике-конденсаторе ХК-2, а затем поступает в стабилизатор К-4. В качестве боковых погонов выводятся керосиновая и дизельная фракции, которые первоначально подаются в секции отпарной колонны К-3. В колонне К-3 из боковых погонов удаляются в присутствии водяного пара легкие фракции. Острый водяной пар подается, в количестве 1 – 3 %, для снижения температуры кипения и уменьшения коксообразования. Затем керосиновая и дизельная фракции выводятся с установки.

С низа К-2 выходит мазут, который дополнительно подогревают в печи П-2 до 400 – 420 ºС и направляют в колонну К-5, работающую под вакуумом, где разделяется на вакуумные дистилляты и гудрон. С верха К-5 с помощью пароэжекторного насоса А-1 отсасываются водяные пары, газы разложения, воздух и некоторое количество легких нефтепродуктов (дизельная фракция). Вакуумные дистилляты и гудрон через теплообменники подогрева нефти и концевые холодильники отводят с установки.

Для снижения температуры низа и более полного извлечения дистиллятных фракций в колонны К-2 и К-5 подается водяной пар. Избыточное тепло в К-2 и К-5 снимается циркулирующими орошениями. В стабилизационной колонне получают с верха «головку» стабилизации – сжиженный углеводородный газ, а с низа – стабильный бензин, не содержащий углеводородов С3-С4.

Существуют два варианта переработки мазута: масляный и топливный. При масляном варианте получают несколько фракций масляных дистиллятов, которые направляются для получения широкого ассортимента минеральных масел. При топливном варианте получают одну или две фракции дистиллята (вакуумные газойли), которые служат сырьем для установок каталитического крекинга или гидрокрекинга.

2.2. Основное технологическое оборудование установок АВТ

2.2.1. Трубчатые печи

Трубчатые печи являются аппаратами, предназначенными для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива, непосредственно в этом же аппарате. В качестве источника тепла в них используют жидкие и газообразные топлива. Широкое распространение таких печей на НПЗ перед ранее используемыми для этих целей перегонными кубами объясняется их неоспоримыми достоинствами, в частности:

- Их работа основана на принципе однократного испарения сырья (ОИ). Это обеспечивает более глубокую степень испарения при данной конечной температуре нагрева сырья, либо заданную степень испарения, но при более низкой температуре.

- Обладают высокой тепловой эффективностью, так как тепло одновременно передает-ся излучением и конвекцией.

- Являются компактными аппаратами, обладают высоким КПД и обеспечивают высокую тепловую мощность.

- Время пребывания нагреваемого сырья в печи не превышает нескольких минут, что уменьшает возможность его разложения и коксообразования на стенках труб.

- В зоне нагрева единовременно находится небольшое количество нефтяного продукта, что снижает пожарную опасность в случае разгерметизации труб.

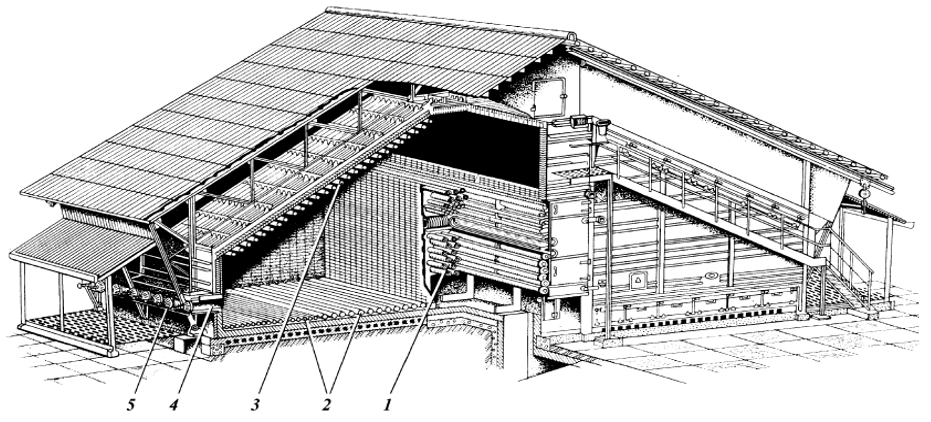

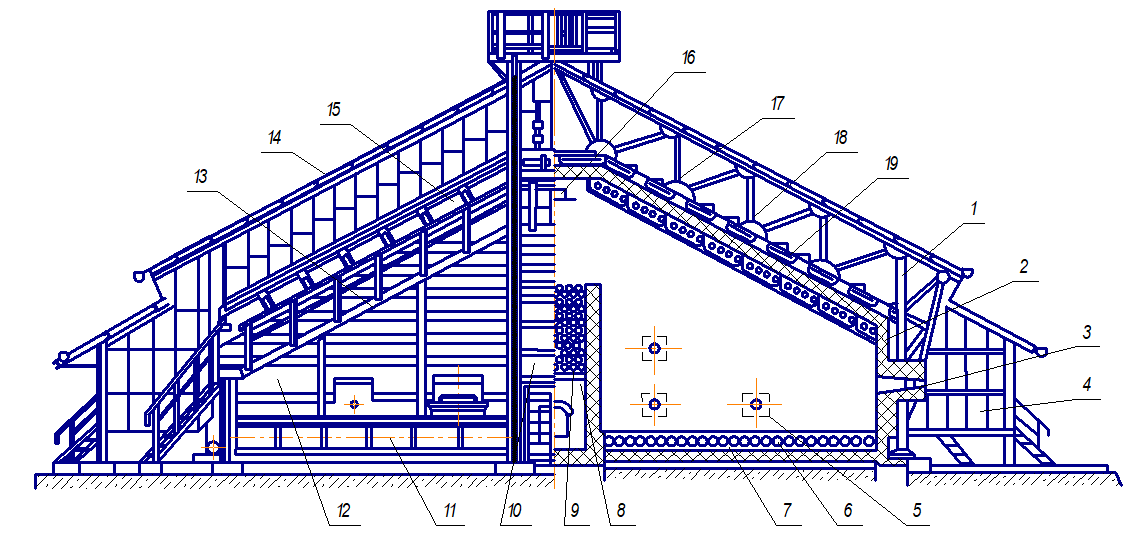

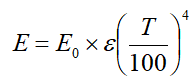

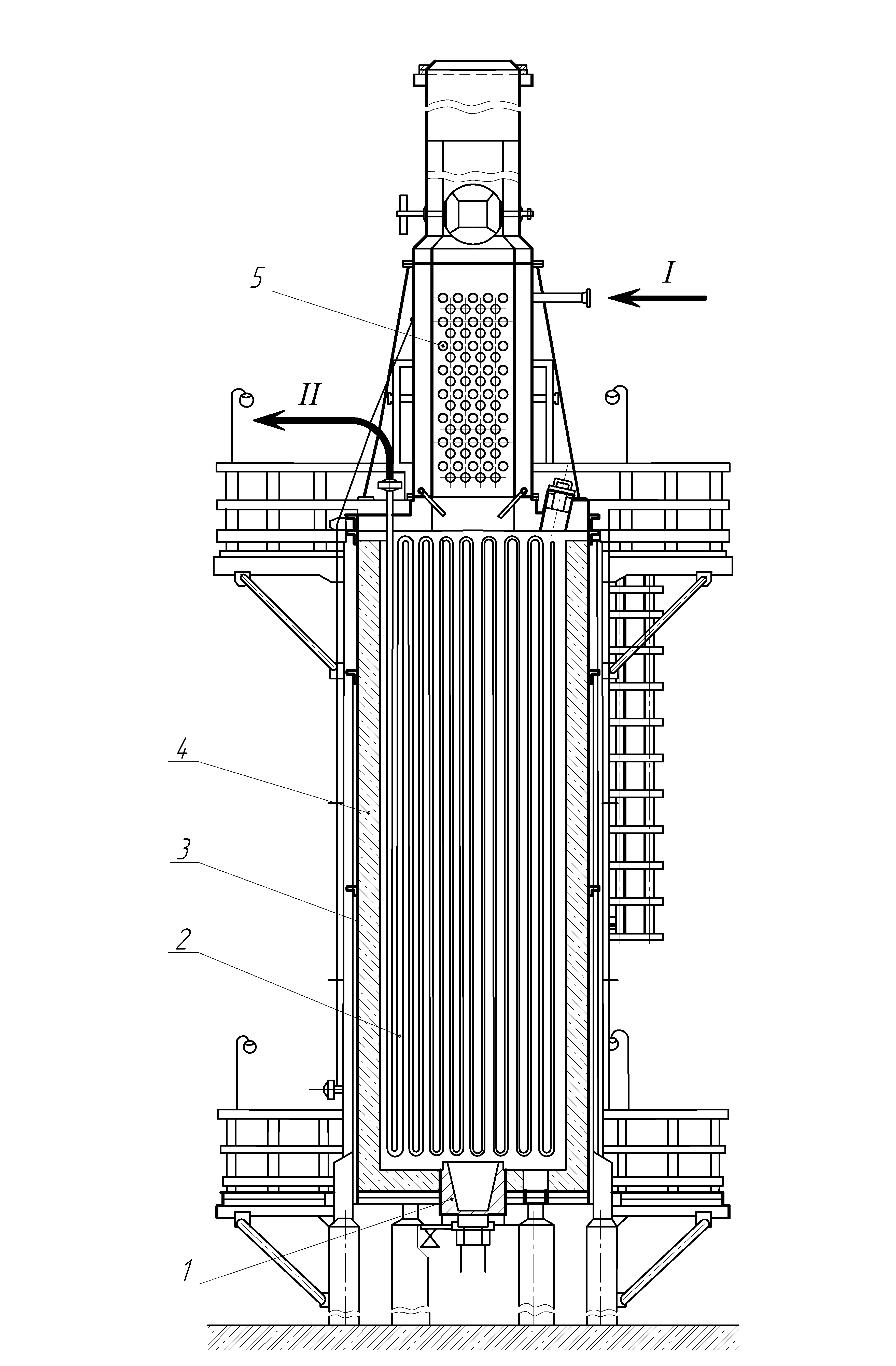

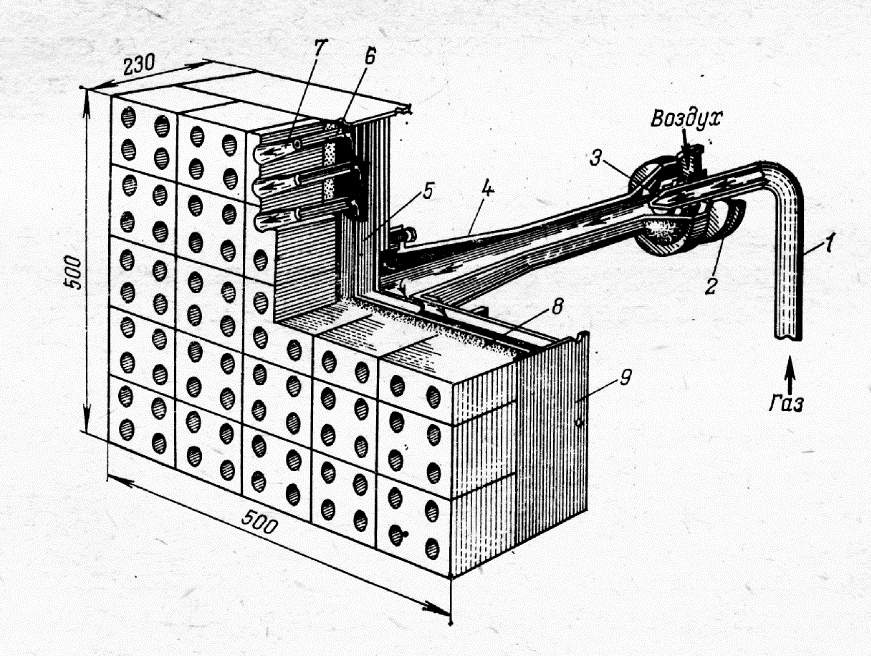

Рассмотрим их конструкцию на примере наиболее распространенной двухкамерной печи с наклонным сводом (рис. 8 – 9). Она состоит из камеры радиации (топочной камеры) и камеры конвекции. В камере радиации сжигается топливо и в ней расположены радиантные трубы в виде экрана. Они поглощает тепло, в основном за счет радиации (85 – 90 %) и только остальное за счет конвекции. В камере конвекции расположены

Рис. 8. Схема двухскатной печи с наклонным сводом: 1 – конвекционная камера, 2 – подовый экран радиантной камеры, 3 – потолочный экран радиантной камеры, 4 – муфели (форкамеры) для форсунок, 5 – форсунки или горелки

Рис. 9. Двухскатная двухкамерная трубчатая печь (поперечный разрез): 1 – металлический каркас; 2 – огнеупорная футеровка; 3 – форсуночная амбразура (форкамера); 4 – предфорсуночный тамбур; 5 – гляделка; 6, 9, 17 – соответственно, трубы подового экрана, конвекционной камеры и потолочного экрана; 7 – «лежанка» для труб подового экрана; 8 – решетка труб конвекционной камеры; 10, 11, 15 – ретурбендные камеры; 12 – металлическая обшивка стен; 13 – площадка; 14 – кровля; 16 – взрывное окно; 18 – подвески для труб потолочного экрана; 19 – подвески для кирпичных блоков трубы, воспринимающие тепло, в основном за счет конвекции (60 – 70 %), то есть при непосредственном соприкосновении дымовых газов с поверхностью нагрева, и только остальное – за счет излучения топочных газов (20 – 30 %) и излучения от стенок конвекционной камеры (около 10 %). Основным уравнением, описывающим эффективность лучистого теплообмена, является закон Стефана-Больцмана:

,

,

где Е – интенсивность лучеиспускания; Е0 – лучеиспускательная способность абсолютно черного тела, ε – степень черноты тела.

Согласно этому закону основными факторами, влияющими на интенсивность лучеиспускания, являются температура и степень черноты топочных газов.

Лучистое тепло эффективно передается при охлаждении дымовых газов до 1000 – 1200 К. Дальнейшее снижение температуры неоправданно, так как при этом радиантная поверхность будет работать с пониженной теплонапряженностью. Степень черноты топочных газов пропорциональна концентрации в них многоатомных молекул (СО2, Н2О, SО2). В отличие от них двухатомные молекулы диатермичны, то есть практически не излучают тепло. Топочные газы не имеют поверхности, поэтому излучают тепло своим объемом. Поэтому в радиантной камере используют большое количество форсунок.

Эффективность конвективного теплообмена в меньшей степени зависит от температуры топочных газов, но возрастает с повышением скорости их движения. По этой причине конвективная камера выполняется максимально узкой. Этому же способствует шахматное расположение труб при котором коэффициент теплоотдачи повышается на 20 – 30 % по сравнению с коридорным. В некоторых случаях в камере конвекции для увеличения теплоотдачи со стороны дымовых газов используются оребренные трубы. Однако они склонны к закоксовыванию и поэтому используются только при сжигании газообразного топлива.

Отработанные топочные газы покидают конвекционную камеру через специальный газоход, расположенный под печью («боров» печи) и выбрасываются в атмосферу за счет естественной тяги, создаваемой дымовой трубой (на рис. 5 – 6 условно не показана). Для повышения экономичности печи в «борове» могут быть размещены теплообменники для выработки водяного пара и нагрева воздуха, используемого для сжигания топлива.

Топливо вводится в тонко распыленном состоянии в топку при помощи форсунок.

Сюда же вводится необходимое для горения количество воздуха. Высокая степень дисперсности топлива обеспечивает его интенсивное перемешивание с воздухом и более эффективное горение. Теплота сгорания расходуется на повышение температуры дымовых газов и частиц горящего топлива. Последние раскаляются и образуют светящийся факел. Воздух, необходимый для горения, подводят к устью форсунки, что способствует интенсивному горению и уменьшению дальнобойности факела.

В трубчатых печах температура факела обычно достигает 1550 – 1750 К, поэтому интенсивно излучает тепло. В состав продуктов горения, как уже указывалось, входят трехатомные молекулы, которые излучают и поглощают тепло определенной длины волны.

Как правило, большая часть тепла воспринимается сырьем в радианной камере. Сырье чаще всего направляют сначала в камеру конвекции, а потом в камеру радиации, так как при этом достигается противоточное его движение по отношению к топочным газам (возрастает Δtср.).

Основные показатели работы трубчатых печей.

- Производительность – количество нагреваемого в печи сырья в единицу времени. Для современных печей она достигает 1000 т/ч.

- Тепловая мощность – количество тепла, воспринимаемое сырьем в печи. Для печей она колеблется от 7 до 20 МВт, а для вновь строящихся высокопроизводительных печей до 50 – 80 МВт. Печи большой мощности строят, как правило, многокамерными.

- Тепловая напряженность поверхности нагрева – количество тепла, передаваемого через единицу поверхности труб в единицу времени (кВт/м2). Она характеризует эффективность передачи тепла. Чем больше средняя теплонапряженность печи, тем меньше требуемое количество труб при заданной тепловой мощности, однако при этом возможно закоксовывание и прогар труб. При перегонке нефти теплонапряженность радианных труб составляет 45 – 60 кВт/м2, конвективных 10 – 20 кВт/м2. Допустимая теплонапряженность зависит от типа сырья и конструкции печи (равномерности распределения теп-лового потока от топочных газов по всем трубам).

- Тепловая напряженность топочного пространства – количество тепла, выделяющегося в единицу времени в единице объема топочного пространства. Она достигает 40 – 80 кВт/м3. Чем выше эта величина, тем меньше требуемые габариты печи. Она ограничена, в основном, качеством материалов кладки печи.

- КПД термический – отношение полезно используемой части тепла к общему количеству тепла, выделяющемуся при сгорании топлива. В современных печах он достигает 90 % и более.

Источники потерь тепла, снижающие КПД:

- потери через теплоизоляцию. В современных печах они не превышают 2 – 3 %;

- с отработанными дымовыми газами (минимальная температура должна быть на 10 – 20 ºС выше точки росы 160 – 180 ºС);

- коэффициент избытка воздуха на сжигание топлива (α). Он должен быть минимально допустимым.

Классификация трубчатых печей.

Все конструкции трубчатых печей нормализованы. В настоящее время выпускают более 70 типоразмеров печей с поверхностью нагрева радианных труб от 15 до 2200 м2, наружным диаметром труб от 60 до 219 мм и длиной одной трубы от 3 до 24 м.

Трубчатые печи отличаются друг от друга:

- формой – ширококамерные, узкокамерные, цилиндрические, кольцевые и др.;

- относительным расположением осей факела и труб – параллельное и перпендикулярное;

- расположением труб радиации и конвекции – вертикальные, горизонтальные, винтовые и др.;

- относительным расположением конвективной камеры к радиантной – верхнее, нижнее, боковое, среднее;

- способом сжигания топлива – со свободным или настильным пламенем, беспламенным;

- числом секций или камер в зоне радиации;

- длиной труб;

- видом обмуровки – подвесной кирпич, легковесный кирпич, бетон легковесный блочный, волокнистые и другие материалы.

Двухкамерные печи с наклонным сводом и с нижним отводом отработанных дымовых газов, приведенные на рис. 5 и 6, не обеспечивают достаточно равномерного прогрева радиантных труб, отличаются громоздкостью, большой металлоемкостью и на новых установках уже не строятся.

Более современными и эффективными являются вертикальные узкокамерные печи с верхним отводом дымовых газов. На рис. 10 представлена схема одной из таких печей. В ней конвекционная камера расположена над радиантной камерой, вертикальные горелки расположены в нижней части печи. Величину разряжения в печи можно регулировать при помощи заслонки в дымовой трубе. Такая печь обеспечивает более равномерный нагрев сырья и имеет меньшую металлоемкость.

На рис. 11 представлена схема вертикальной узкокамерной печи с настильным сжиганием топлива. Настильное сжигание топлива вдоль специальной стенки, расположенной в центральной зоне печи, обеспечивает равномерное распределение тепла по поверхности радиантных труб. Благодаря этому появляется возможность увеличения их средней теплонапряженности без опасения местных перегревов, закоксовывания и прогара отдельных труб.

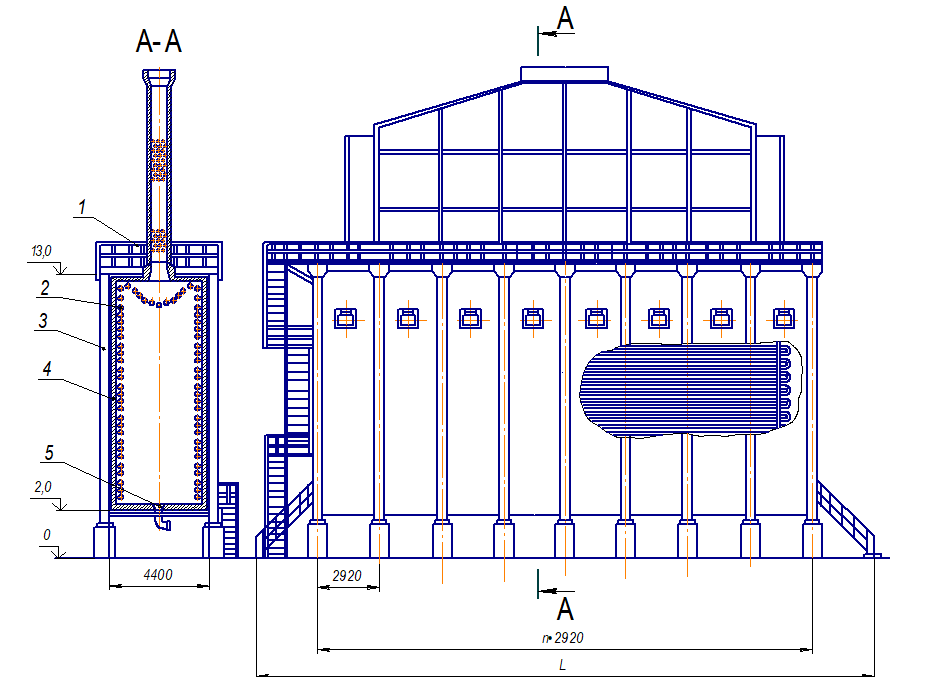

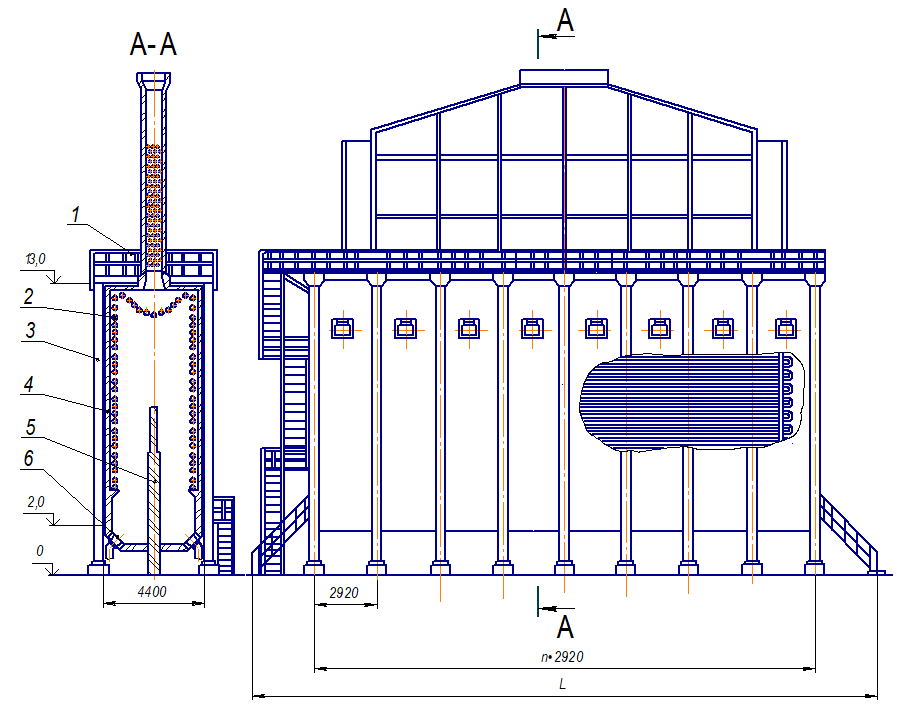

Еще более равномерное распределение лучистого тепла достигается в вертикальных печах с беспламенным сжиганием газового топлива (рис. 12). В них тепло излучают боковые стенки печи, собранные из нескольких рядов специальных беспламенных горелок. Регулировка расхода топлива на каждый ряд горелок независимая, что позволяет управлять величиной теплонапряженности труб в различных частях радиантной камеры.

При небольших мощностях часто используют цилиндрические печи. На рис. 13 представлена цилиндрическая печь с верхним расположением конвекционной камеры, а на рис. 14 – цилиндрическая печь с кольцевой камерой конвекции. Такие печи более компактны, обладают меньшей металлоемкостью и характеризуются меньшими тепловыми потерями. Кроме того, они снабжены вертикальными радиантными трубами, которые меньше деформируются при высоких температурах и требуют минимальное количество подвесок.

Конструктивные элементы печей

Фундаменты – они выполняются из монолитного или сборного железобетона и должны быть надежно защищены от грунтовых вод гидроизоляцией. Фундамент отделяют от высоких температур защитным теплоизоляционным слоем из обычного керамического кирпича. Это связано с тем что при 300 – 400 ºС цемент в бетоне теряет кристаллизационную влагу и разрушается.

Рис. 10. Схема вертикальной трубчатой печи с верхним отводом дымовых газов: 1 – лестничная площадка, 2 – змеевик радиантных труб, 3 – каркас, 4 – футеровка, 5 – горелки вертикальные

Рис. 11. Схема вертикальной трубчатой печи с настильным сжиганием топлива: 1 – лестничная площадка, 2 – змеевик радиантных труб, 3 – каркас, 4 – футеровка, 5 – настильная стенка, 6 – горелки наклонные

Рис. 12. Трубчатая печь беспламенного горения с излучающими стенками: 1 – каркас печи; 2, 3 – выхлопное и смотровое окна; 4 — люк-лаз; 5 – резервная горелка; 6 – беспламенные панельные горелки; 7 – змеевики радиантных и конвективных труб; 8 – футеровка; 9 – труба дымовая

Рис. 14. Конструкция цилиндрической печи типа КС: 1 – горелка, 2 – радиантный змеевик, 3 – конвекционный змеевик, 4 – каркас, 5– футеровка, 6 – воздухоподогреватель, 7 – шибер. Потоки: I – продукт на входе, II – продукт на выходе, III – дымовые газы

Рис. 13. Конструкция цилиндрической трубчатой печи с верхним расположением конвекционной камеры: 1 – горелка, 2 – радиантный змеевик, 3 – каркас, 4 – футеровка, 5 – конвекционный змеевик. Потоки: I – продукт на входе, II – продукт на выходе

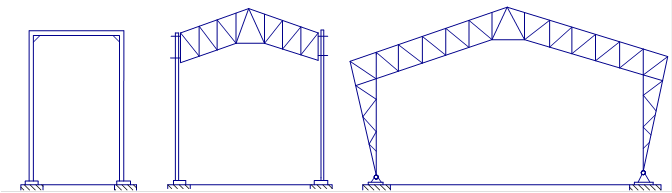

Рис. 15. Схема конструкций каркасов трубчатых печей: а – из простых балок, б – со стойками из балок и фермой для свода, в – из ферм на шарнирных опорах

Металлический каркас – представляет собой пространственную раму, обрамляющую стены печи (рис. 15). Он несет нагрузку от веса трубных змеевиков, гарнитуры, подвесного свода, кровли, а в печах новых конструкций – и от стен печи, поэтому конфигурация каркаса со опорными поверхностями стоек ответствует наружной форме печи. Каркас состоит из плоских рам или ферм, который устанавливаются на фундамент.

При больших размерах печей стойки каркаса крепятся к установочным плитам при помощи шарниров, что обеспечивает свободное восприятие температурных деформаций (рис.12 в). Нижние пояса ферм служат для подвешивания кирпичей свода и труб потолочного экрана. На верхние пояса устанавливают кровлю обычно из асбоцементных листов. К стойкам каркаса при помощи кронштейнов подвешивают трубы и кирпичи боковых стен. Все элементы стального каркаса вынесены из зоны высоких температур и защищены обмуровкой и тепловой изоляцией.

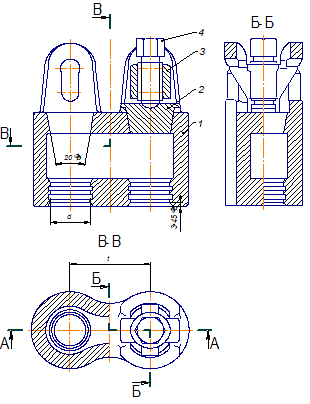

Составными элементами крайних ферм являются трубные решетки и ретурбендные камеры (рис. 16). На трубную решетку обоими концами опираются печные трубы со смонтированными на них ретурбендами-двойниками. При температурах до 800 оС решетки изготавливают из серого чугуна СЧ 21-40, при температурах до 1000 оС – из жаростойкого чугуна и при больших температурах – из жаропрочной стали. Решетки надежно крепятся к несущим элементам каркаса.

Ретурбендные камеры представляют собой стальные коробы с открывающимися дверцами. Для сокращения тепловых потерь, а также предотвращения деформаций дверцы изнутри покрывают слоем теплоизоляции. Внутри этих камер расположены ре

Рис. 16. Узел ретурбендной камеры: а – общий вид, б – трубная решетка. 1 – металлический каркас фермы, 2 – обрамляющие уголки камеры, 3 – изоляция дверцы, 4 – стальная обшивка изоляции, 5 – ретурбенд, 6 – камера, 7 – решетка, 8 – изоляция решетки, 9 – петля, 10 – печная труба, 11 – подвесной свод, 12 – дверца, 13 – запоры дверцы

турбенды – разъемные устройства для соединения труб печи в непрерывный змеевик (рис. 16). Герметизация труб осуществляется методом развальцовки. Конструкция ре-турбендов должна обеспечивать прочность и герметичность соединения труб печи, незначительное гидравлическое сопротивление, возможность вскрытия труб и их смены, доступность при очистке от коксовых отложений.

По конструкции ретурбенды могут быть различными, например, двухтрубными (рис. 17), угловыми и др. По способу изготовления различают литые и кованые. В литых ретурбендах пробки прижимают к гнезду при помощи нажимного болта и траверсы, вставленной в проушины корпуса.

Однако, ретурбенды сложны, не достаточно надежны в эксплуатации и вызывают повышенные гидравлические и тепловые потери. В настоящее время в действующих печах проводится постепенная замена этих соединений на более простые и надежные –

Рис. 17. Двойник двухтрубный литой (ретурбенд): 1 – корпус, 2 – пробка, 3 – траверса, 4 – болт приварные двойники («калачи»).

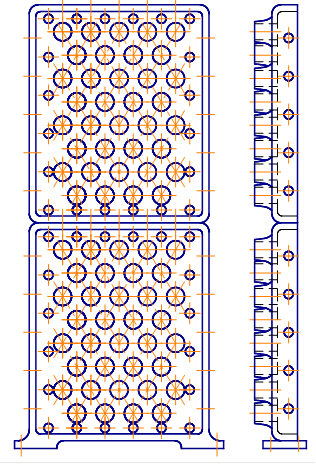

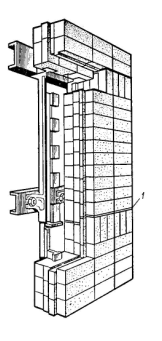

Для крепления трубных решеток конвекционной камеры, состоящей из отдельных секций (рис. 18, 19), по торцам печей устанавливают рамы, привариваемые к элементам

ферм. Трубные решетки являются опорами конвекционных труб. Они (рис. 18) обычно изготавливаются из чугунного литья и в ряде случаев покрываются теплоизоляцией.

Промежуточные трубные решетки конвекционной камеры для жестких температурных условий отливают из стали 40Х9С2Л.

Рис. 18. Трубная решетка (крайние) конвекционной камеры

Самая нижняя секция решетки устанавливается на фундамент, для чего она снабжается специальными лапами.

Трубные решетки имеют выступы для увеличения площади опоры под трубы. В каждом отверстии под трубу имеется кольцевой паз, в который для уплотнения укладывается асбестовый шнур.

Для предохранения решеток от прогорания их защищают изолирующим слоем, удерживаемым крючьями, приваренными к решетке или методом торкретирования раствором, состоящим из шамотного порошка, глины и изоляционного материала.

Рис. 19. Составная трубная решетка (промежуточная) конвекционной камеры: 1, 2 и 3 – верхняя, средняя и нижняя части, 4 – соединительная планка, 5 – основание

Стены – они, как и вся обмуровка, обеспечивают герметизацию печи, а также образуют поверхности для размещения экранов радианных труб и отражение лучистой энергии. Они должны быть прочными в условиях высоких температур, герметичными и иметь низкую теплопроводность. В печах старых конструкций стены изготавливают трехслойными: внутренний слой, подверженный воздействию высоких температур, выполнен из огнеупорного кирпича, средний – из изоляционного кирпича, наружный – из обыкновенного керамичес-кого кирпича повышенной прочности. Хотя общая толщина этих стен значительна (0,7 м и более), они не долговечны, сравнительно быстро расслаиваются и разрушаются.

Более просты и надежны однослойные стены, выполненные из огнеупорного кирпича на растворе из огнеупорной глины и шамотного порошка. Стены современных печей имеют блочную конструкцию, то есть их собирают из огнеупорных блоков разнообразной формы. Эти блоки собирают на болтах и стержнях, прикрепленных к каркасу печи. Блоки имеют выступы и впадины (шип-паз) поэтому обмуровка не требует раствора. Поэтому блоки легко воспринимают тепловые деформации и компенсируют их в пределах зазоров. Толщина таких стен до 250 мм.

Вертикальные стены печей беспламенного горения полностью или частично составлены из керамических панелей этих горелок. Уплотнением между горелками служит асбестовый шнур или прокладка.

В отдельных случаях применяются печи с монолитной обмуровкой из жаропрочного бетона. Они характеризуются простотой и низкой стоимостью. Однако их жаропрочность полностью не изучена.

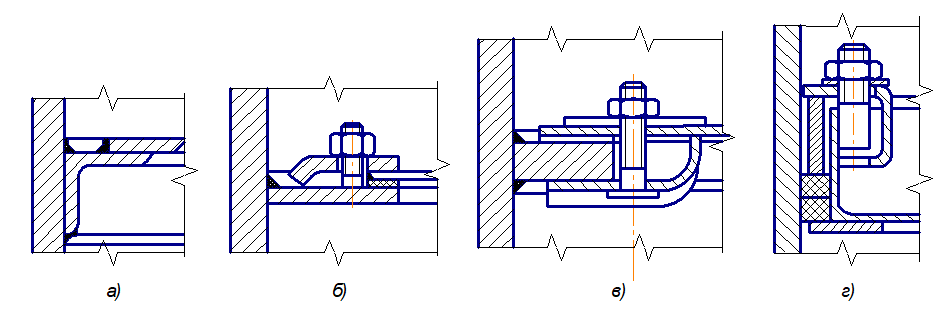

Долговечность кладки при прочих равных условиях обеспечивается качеством заполнения температурных швов (рис. 20).

Рис. 20. Температурные швы в обмуровке печи: а – на прямом участке, б – на углу кладки, в – на сопряжении с перевальной стенкой

Ширину температурных швов устанавливают из расчета 5 – 6 мм на один погонный метр шамотной кладки. Диаметр укладываемого в шов асбестового шнура должен быть больше ширины шва минимум на 5 мм.

Нижнюю часть (под) печи выкладывают из трех слоев: нижний слой из простого кирпича на бетонную постель без раствора; второй слой – из простого кирпича на цементно-глиняном растворе и третий (самый верхний) – из огнеупорного кирпича, положенного на ребро, с шамотно-глиняным раствором.

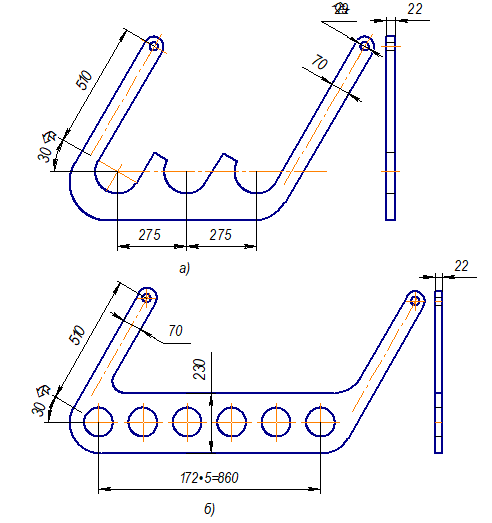

Трубные змеевики. Они состоят из отдельных прямых бесшовных труб длиной от 6 до 18 м и диаметром 60 – 219 мм. Наиболее часто используют трубы диаметром 102, 127 и 152 мм. Эти трубы соединяют последовательно в змеевик печными двойниками различных конструкций (разборные и сварные) (рис. 21). Разборные двойники (ретурбенды) применяют при температурах до 560 оС, когда необходима механическая чистка внутренних стенок труб от отложений кокса. Из-за их малой надежности, сложности и других недостатков в последнее время все больше используются неразборные двойники. Ввиду малого расстояния между трубами их нельзя изготавливать методом гибки. Их получают методом протяжки труб или сваркой штампованных половин.

Чистка неразборных трубных змеевиков от коксовых отложений может осуществляться несколькими методами. Наиболее эффективным из них считается метод паровоздушного выжига. Для этого в трубы подают воздух, разбавленный водяным паром в соотношении один к десяти. Во избежание их прогара процесс проводят в строго контролируемых температурных условиях.

Рис. 21. Продуктовый змеевик: 1 – калач сварной, 2 – секция, 3 – калач сварной с фланцем, 4 – секция, 5 – двойник печной нормальный двухтрубный, 6 – двойник печной угловой

Материал труб выбирают в зависимости от температурного режима и коррозионных свойств сырья. Трубы из углеродистой стали можно применять только в неагрессивных средах. Сталь 10 и сталь 20 применяется до 450 ºС. Легированные стали Х8, Х5Н, Х5МУ, 15Х, 5БФ, 12Х8ВФ, Х9М, Х13М1 – до 550 ºС. Жаропрочные стали 12Х18Н10Т, 10Х23Н18 – при температуре более 550 ºС. В целях экономии часто на различных участках печи трубы изготавливают из разных сталей. На входе сырья, где температура минимальная, используют менее ценные сорта сталей. По мере движения сырья в печи и подъема его температуры применяют более жаростойкие стали. Наибольшая коррозия наблюдается при переработке сернистой нефти, а также нефтей, содержащих хлориды металлов.

Гарнитура печей. К гарнитуре трубчатых печей относят регистры для регулирования потока воздуха, смотровые окна для наблюдения за факелом и состоянием внешней поверхности радиантных труб, лазы для проникновения в печь при ремонте, взрывные окна для выпуска газов в случае возникновения «хлопка» в печи, подвески, кронштейны, лежаки и другие элементы.

Для предохранения радиантных труб от провисания устанавливают трубные подвески (рис. 22, 23). По конструкции их подразделяют на подвески открытого (рис. 22 а) и закрытого (рис. 22 б) типов. Подвески закрытого типа более надежно удерживают трубы, однако, в случае их замены необходимо вырезать трубы.

Рис. 22. Подвески для труб радиантного змеевика: а – открытого типа, б – закрытого типа

Рис. 23. Узел крепления подвесок для труб

Рис. 24. Подвеска для кирпича

Рис. 25. Узел свода печи

Число рядов этих деталей зависит от веса и длины трубы и условий их эксплуатации. Трубные подвески работают при высоких температурах (до 1000 0С), поэтому для их отливки используют только высоколегированные жаропрочные стали 30Х24Н12СЛ и 25Х23Н7СЛ.

Рис. 26. Узел стены из подвесного кирпича: 1 – температурный шов

Для сборки и удержания блоков футеровки применяются различные подвески, крючья, кронштейны. Они находятся вне зоны высоких температур и поэтому выполняются из обычной стали. Люки и крышки изготавливают из чугунов.

Для поддержания горизонтального и наклонного сводов трубчатых печей, а также подвесных боковых стен из кирпичей применяют подвески (рис. 24, 25) и кронштейны (рис. 26), прикрепленные к балкам каркаса печи.

Подвески и кронштейны для кирпича находятся вне зоны нагрева, поэтому их отливают из чугуна.

Оборудование для сжигания топлива. К нему относятся форсунки и горелки, предназначенные, соответственно, для сжигания жидкого и газообразного топлива. Конструкции их должны обеспечивать хорошее распыливание и смешение топлива с воздухом, а также полное сгорание топлива при минимальном избытке воздуха. Для распыливания жидкого топлива используют водяной пар, сжатый воздух или применяют механический способ. В последнем случае требуется фильтрование топлива и создание высокого давления в топливной линии. В трубчатых печах, в основном, применяют форсунки с паровым и воздушным распыливанием жидкого топлива. Распыливание паром связано с большим расходом водяного пара (до 0,6 кг на 1 кг топлива). Распыливание воздухом более экономично и способствует снижению уровня шума, характерного для форсунок с паровым распылом.

В современных печах часто применяют комбинированные горелки, пригодные для работы, как на жидком, так и газовом топливах. Одна из таких горелок с паровым распыливанием топлива приведена на рис. 27.

Рис. 27. Форсунка газомазутная: 1 – корпус газовый, 2 – трубка распределительная, 3 – завихритель воздуха, 4 – корпус воздушный, 5 – труба наружная, 6 – головка газомазутная, 7 – труба внутренняя, 8 – вентиль, 9 – диффузор, 10, 11 – шиберы. I – воздух от вентилятора, II – мазут, III – водяной пар, IV – воздух из атмосферы

Она состоит из трех частей: газовой, жидкостной и воздушной. Газовая часть представляет собой газовый корпус 1, который включает газовый коллектор, выполненный заодно с регистром атмосферного воздуха и, распределительные трубки 2 для ввода газа в топку. Воздушная часть состоит из корпуса 4, завихрителя 3, шибера 10 на газовом коллекторе. Жидкостная часть – мазутная форсунка состоит из паромазутной головки 6, внутренней трубы 7, заканчивающейся диффузором 9. Подачу мазута регулируют вентилем 8.

Горелка работает следующим образом. Первичный воздух от вентилятора подается через завихритель 3, подхватывает и завихряет мазутную смесь. Вторичный атмосферный воздух для горения поступает через окна регистра в передней цилиндрической части газового корпуса и окна на конической поверхности газового коллектора. Количество вторичного воздуха регулируют шибером на газовом коллекторе и шибером, который перемещается внутри регистра.

Жидкое топливо может распыляться низконапорным воздухом от вентилятора, а также водяным паром или сжатым компрессором воздухом, подаваемым во внутреннюю трубу форсунки. При работе на газовом топливе может быть использован воздух, как от вентилятора, так и атмосферный. Горелка может работать также одновременно на жидком и газовом топливах. Тепловая мощность горелки 2,3 МВт.

Удобными и высокоэффективными являются беспламенные панельные горелки (рис. 28, 29), обеспечивающие полное сгорание топливного газа при малом коэффициенте избытка воздуха благодаря высокой температуре в зоне горения.

Рис. 28. Схема беспламенной панельной горелки: 1 – трубопровод для подвода газообразного топлива, 2 – заслонка, 3 – распылитель, 4 – смеситель, 5 – отбойник, 6 – трубка, 7 – керамический блок, 8 – теплоизоляция, 9 – корпус (короб)

Рис. 29 . Беспламенная панельная горелка (разрез): 1 – короб, 2 – смеситель, 3 – сопло, 4 – заслонка, 5 – патрубок, 6 – призмы керамические, 7 – теплоизоляция, 8 – болт, 9 – гайка, 10 – диатомитовая крошка, 11 – шнур асбестовый

Горелка (рис. 28) имеет распределительный короб 1, в переднюю часть, которого вварены трубки для выхода газовоздушной смеси. На свободные концы трубок надеты керамические призмы 6, каждая с четырьмя цилиндро-коническими туннелями

Призмы образуют квадратную керамическую панель размерами 500 х 500 или 605 х 605 мм, служащую при горении газа аккумулятором и излучателем теплоты. Между призмами и стенкой короба расположен слой теплоизоляции 7 из диатомитовой крошки. К задней стенке короба 1 прикреплен инжекторный смеситель газа с воздухом, снабженный соплом 3 и заслонкой 4.

Газ поступает в сопло 3 из патрубка 5. Выходя из сопла с высокой скоростью, газ инжектирует из атмосферы необходимое количество воздуха. Газовоздушная смесь, образующаяся в смесителе 2, обтекает отбойник, поступает в короб 1, откуда распределяется по трубкам горелки.

Сгорание смеси происходит и в основном завершается в туннелях керамических элементов, куда смесь поступает из трубок. Для того, чтобы пламя из туннелей не проскакивало внутрь короба скорость газовоздушной смеси в распределительных трубках не должна быть меньше скорости распространения пламени. В туннелях, благодаря их конической форме, обеспечивается равенство этих скоростей, что является условием нормальной работы горелок. Горелки соединены между собой болтами 8 с гайками 9, образуя излучающие стены печей. Зазоры между горелками заполняются диатомитовой крошкой 10 и уплотняются асбестовым шнуром 11.

Теплопроизводительность горелок регулируют изменением подачи газа в коллектор, к которому подключен данный ряд горелок. Необходимое для горения количество воздуха устанавливают заслонкой 4 индивидуально для каждой горелки. Для газа заданного состава такая регулировка необходима только при пуске печи, так как конструкция инжекционного смесителя обеспечивает практически постоянное соотношение количества газа и воздуха в пределах изменения тепловой производительности горелки примерно в два раза.

Во время работы горелки поверхность керамики раскаляется до 1200 – 1400 ºС и интенсивно излучает тепло. Благодаря высокой равномерности излучения тепла, достигается повышенная теплонапряженность труб и ее можно поднимать до 50 – 100 кВт/м2. Однако такие горелки могут применяться только для сжигания газообразного топлива.

Дымовые трубы и дымоходы. Они служат для создания тяги и для рассеивания продуктов сгорания. Диаметр трубы должен обеспечивать скорость газов в них не более 4 – 6 м/с. Разрежение в топке создаваемое дымовой трубой должно составлять 15 – 20 мм вод. ст. При меньшем разрежении не обеспечиваются санитарные условия труда, при большем возрастают подсосы атмосферного воздуха в печь и уменьшается ее КПД. Обычно дымовые трубы изготавливают из Ст. 3, нижнюю часть футеруют огнеупорным кирпичом. Высота трубы обычно составляет 10 – 15 м. Более современными являются железобетонные трубы. Дымовые трубы соединены с трубчатой печью при помощи дымохода (борова). Они выкладываются обычно из кирпича или железобетонных блоков.

Пароперегреватели и рекуператоры тепла. Они устанавливаются в борове печи для максимального использования тепла дымовых газов. Для повышения КПД печи тепло дымовых газов используют также для подогрева подаваемого в них воздуха (при нагреве воздуха до 120 ºС требуемый расход топлива снижается до 15%). Для этого служат рекуператоры.

2.2.2. Ректификационные колонны

Они должны обладать высокой производительностью по пару и жидкости, высокой эффективностью разделения, низким гидравлическим сопротивлением, широким диапазоном устойчивой работы, высокой надежностью и долговечностью в условиях загрязненных сред, сред с повышенной вспениваемостью и др. Они бывают тарельчатые и насадочными. В практике НПЗ наиболее часто используют тарельчатые колонны. Конструкции колонн отличается большим многообразием, но имеются и общие черты.

Корпус колонны. Он представляет собой вертикальный цилиндрический цельносварной или выполненный из отдельных царг сосуд. При малых диаметрах (400 – 1000 мм) и давлениях не более 1,6 МПа используют колонны в царговом исполнении.

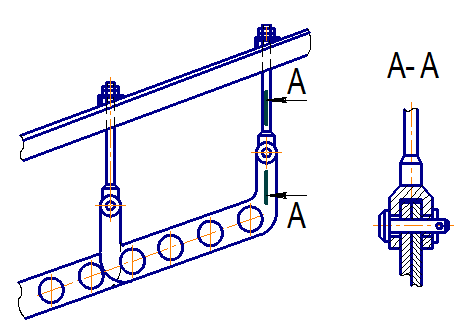

Аппараты в царговом исполнении снабжают неразъемными тарелками (рис. 30), представляющими собой отбортованный металлический диск с устройствами (отверствиями, клапанами, колпачками и др.) для ввода пара на тарелку и слива жидкости.

Для создания необходимого уровня жидкости на тарелке 4 установлены сливная 2 и переливная 3 перегородки. Высота переливной перегородки постоянна; она образует так называемый переливной карман, в который погружена сливная труба 1 расположенной выше тарелки. Высоту сливной перегородки можно регулировать для поддержания необходимого уровня жидкости на тарелке.

Нижняя тарелка в царге установлена на кронштейнах 6, а остальные – на стойках 5. Упорные кольца 7 предназначены для герметизации тарелок. В зазоре между тарелкой и корпусом колонны установлены прокладки 8 из асбестового шнура, закрепленные нажимным кольцом 11, скобами 9 и шпильками 10.

При больших диаметрах (1200 мм и более) и высоких давлениях (1,7 МПа и более) применяют цельносварные корпусы. Рассмотрим конструкцию этих аппаратов на примере наиболее распространенных колонн для атмосферно-вакуумной установки.

Рис. 30. Царга тарельчатой колонны: 1 – сливная труба, 2 – сливная перегородка, 3 — переливная перегородка, 4 – тарелка, 5 – стойки, 6 – кронштейн, 7 – упорное кольцо, 8 – прокладка, 9 – скоба, 10 – шпилька, 11 – кольцо нажимное

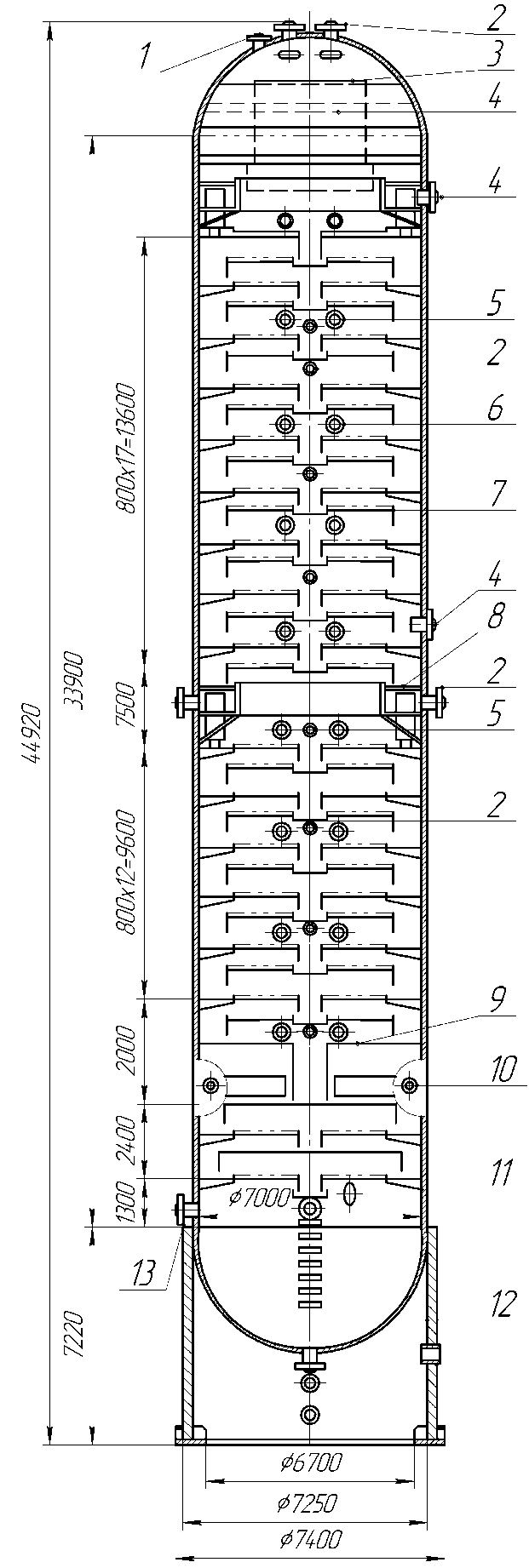

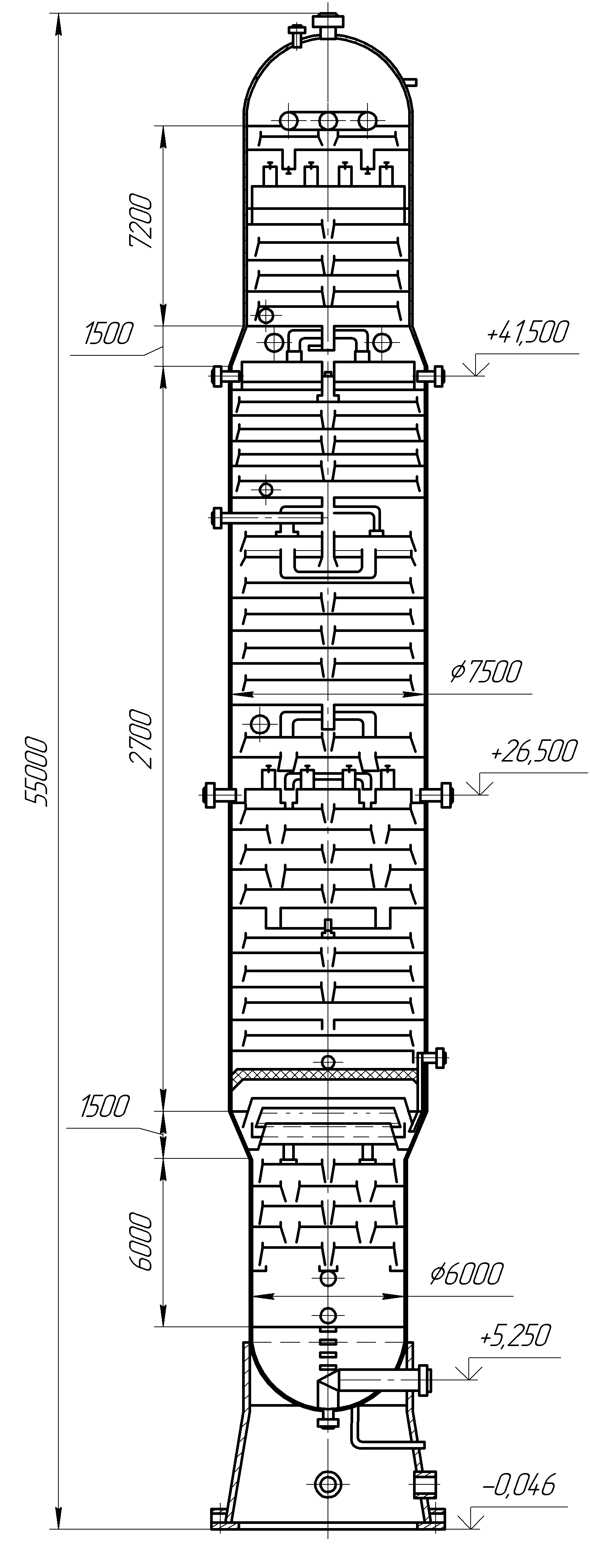

На рис. 31 показана конструкция атмосферной колонны диаметром 7000 мм. На корпусе имеются обязательные штуцеры для ввода сырья и вывода продуктов, вывода и возврата циркуляционных орошений, ввода паров из отпарных колонн (стриппинг-секций), предохранительного клапана на верху колонны, прохода воздуха и для запол нения колонны водой и спуска ее при гидравлических испытаниях.В нижней части установлены штуцеры для ввода горячей струи, для подачи водяного пара, для слива воды при промывке и гидравлических испытаниях.Установлены также муфты для термопар, термометров и т.д.

Для монтажа и обслуживания тарелок в аппаратах с цельносварным корпусом имеются люк-лазы диаметром 450 – 600 мм. Они расположены через каждые 5 – 10 тарелок в зависимости от диаметра аппарата и типа тарелок. Расстояние между тарелками в месте установки люка делается больше (800 – 1000 мм).

При значительной высоте колонн, когда толщина стенки корпуса определяется весовыми и ветровыми нагрузками, целесообразно ступенчато уменьшать толщину стенки обечаек по высоте аппарата в направлении снизу вверх. Это позволяет уменьшить затраты металла на изготовление корпуса.

Часто нагрузки по пару и жидкости из-за наличия боковых отборов значительно меняется по высоте колонны. В этих случаях для поддержания оптимальной гидродинамики работы тарелок использую колонны переменного диаметра (рис. 32).

Рис. 31. Атмосферная ректификационная колонна: 1, 2, 4, 5, 10, 13 – штуцеры (1 – для предохранительного клапана, 2 – для продуктов, 4 – для орошения, 5 – для ввода паров из отпарных колонн, 10 – для ввода сырья, 13 – для регулятора уровня), 3 – отбойник, 6 – люки, 7 – тарелка, 8 – сборник флегмы, 9 и 11 – муфты для термопар и манометра, 12 – опорная часть |

Рис. 32. Атмосферная ректификационная колонна переменного диаметра Рис. 32. Атмосферная ректификационная колонна переменного диаметра |

|

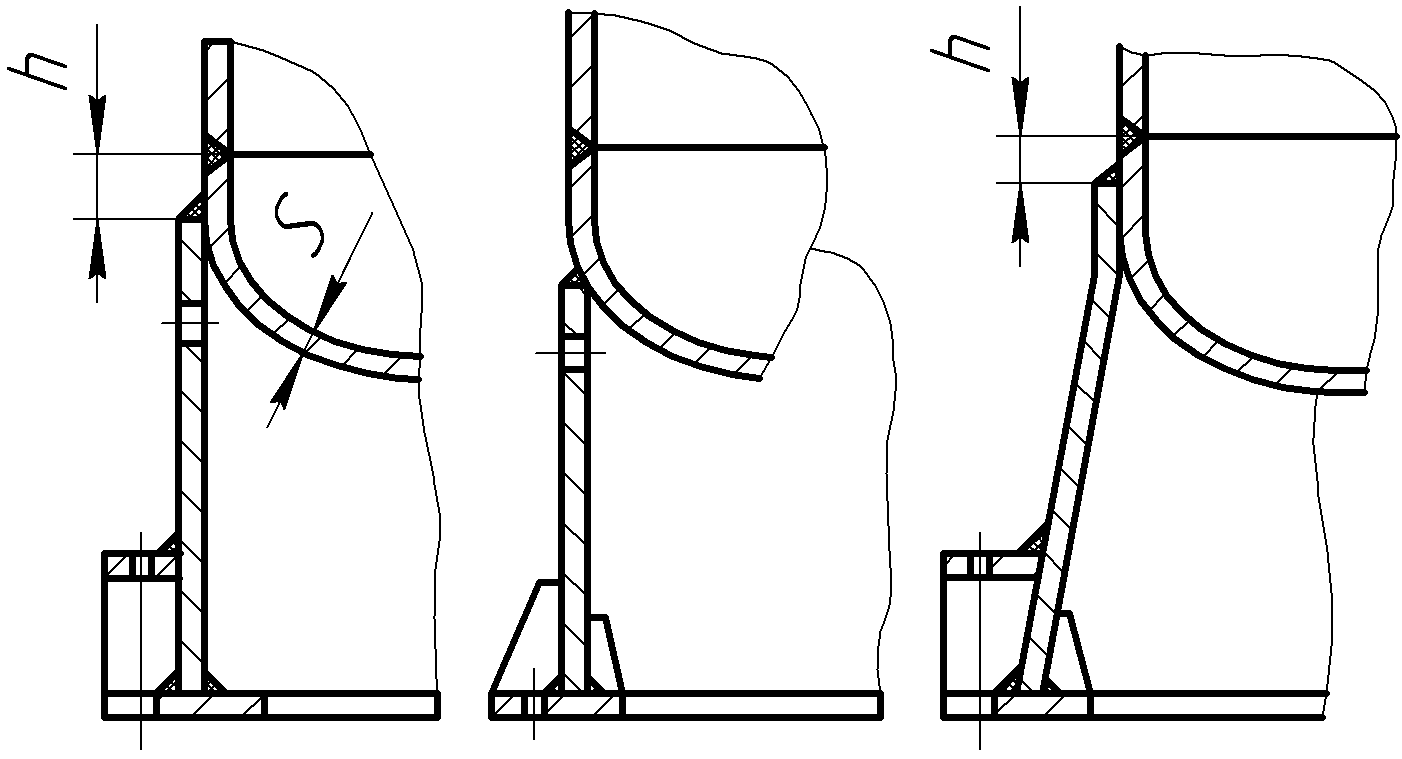

К корпусу колонны снизу приварена опорная часть (рис. 33, 34).

|

|

| Рис. 33. Опорная часть колонн: а – соединенная внахлестку с корпусом, б – равного диаметра с корпусом, в – коническая | Рис. 34. Узел соединения опорной части колонны с днищем, имеющем меридиональные швы |

В ней имеются один или два лаза и отверстия для вывода трубопровода остатка. В верхней части опоры обязательно выполняются вентиляционные отверстия для выхода паров, скапливающихся при недостаточной герметичности узла вывода остатка.

Опорные части бывают цилиндрические и конические. Конические используются при малых диаметрах и больших высотах колонны. Цилиндрические подразделяются на телескопические с приваркой в внахлест и равного диаметра опоры с корпусом (встык).Для крепления к фундаменту опора снабжена лапами. Диаметр отверстий под анкерные болты делают в 1,5 раза больше шпилек или делают в виде пазов. В опоре имеются один или два лаза и отверстия для трубопроводов. Обязательным является вентиляционные отверстия, которые располагаются в верхней части опоры.

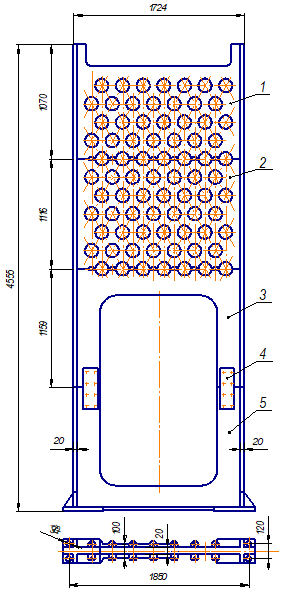

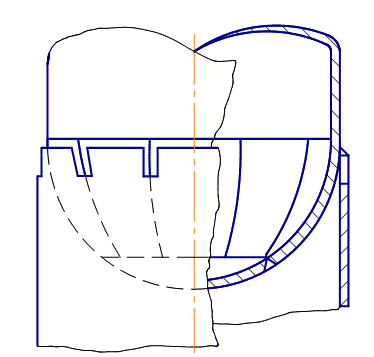

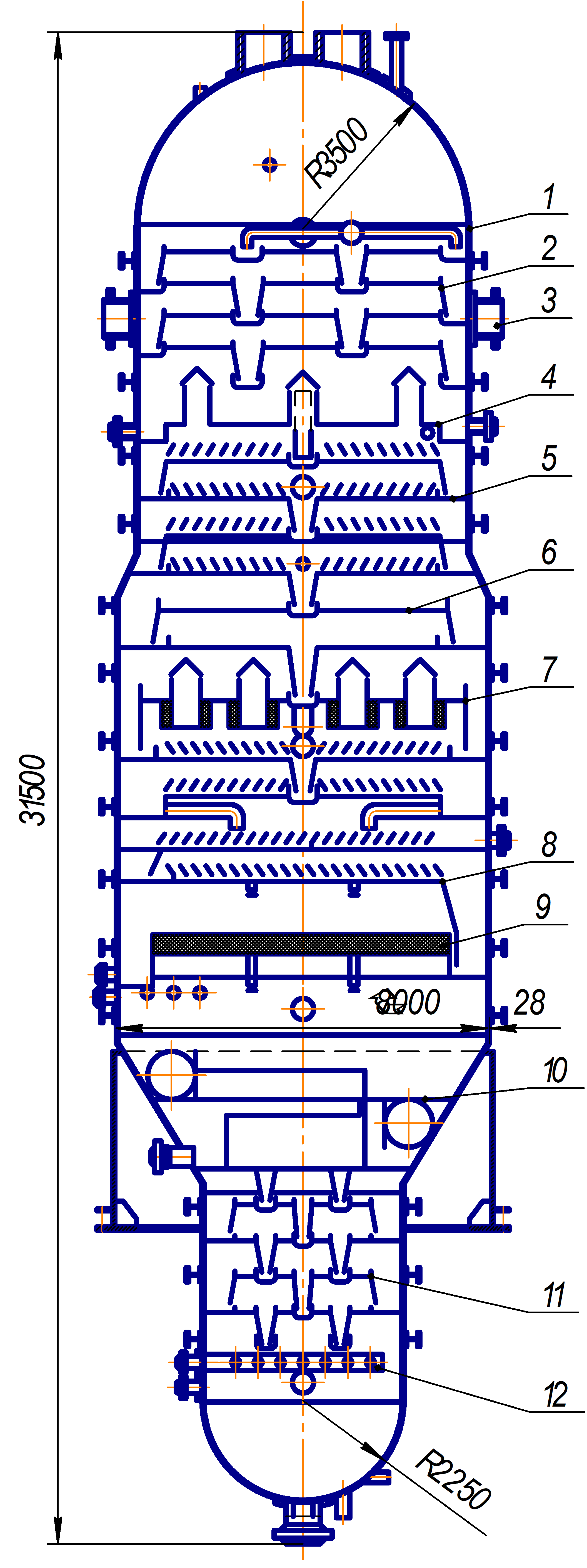

Особенности конструкции вакуумных колонн. Вакуумные колонны для перегонки мазута отличаются сравнительно большим диаметром корпуса. На рис. 35. показана такая колонна внутренним диаметром 8000 мм.

Корпус колонны укреплен снаружи кольцами жесткости, имеющими двутавровое сечение. Расстояние между ними 1,5 – 2,5 м. Диаметр нижней части корпуса обычно меньше. Это обеспечивает меньшее время пребывания гудрона и снижает вероятность его термического разложения. Кроме того, объем паров в нижней части колонны меньше, чем в верхней, поэтому нет необходимости выполнять нижнюю часть колонны большего диаметра. В верхней части колонны паров меньше, поэтому ее выполняют несколько меньшим диаметром (7000 мм).

Рис. 35. Вакуумная колонна: 1 – корпус; 2, 4, 6, 11 – тарелки жалюзийные прямоточные, соответственно, трех-, двух- и четырехпоточные; 3 – монтажный штуцер; 4 – тарелка для сбора и вывода флегмы; 5, 8 – тарелки ситчатые с отбойными элементами; 7 – тарелка для сбора флегмы; 9 – отбойник сетчатый; 10 – улиты ввода сырья; 12 – коллектор распределения острого водяного пара

Над вводом сырья и в верхней части вакуумных колонн устанавливают отбойные устройства, обеспечивающие достаточно эффективное отделение капель от паров при высокой скорости последних.

Опора вакуумной колонны для бесперебойного вывода гудрона из нижней части аппарата и обеспечения устойчиво работы откачивающего насоса делается высотой около 10 м.

Условия работы колонны следующие: температура верха 110 – 130 оС, эвапорационной части (место ввода исходного питания) 400 – 420 оС, низа 380 – 400 оС; оста-точное давление в верхней части колонны составляет 40 – 80 мм рт. ст. Создание и поддержание необходимого вакуума является одним из основных условий успешной эксплуатации вакуумных колонн. Вакуум создается сочетанием двух способов: конденсацией паров, отводимых с верха колонны, и отсасыванием несконденсировавшихся газов при помощи вакуум-насосов.

Для конденсации паров используют барометрические конденсаторы смешения противоточного типа (рис. 36). Диаметр корпуса конденсатора – до 1,8 м, общая высота 2,1 м. Внутри аппарата смонтированы каскадные тарелки.

Рис. 36. Барометрический конденсатор смешения: 1 – штуцер для ввода паров, 2 – люк, 3 – штуцер для барометрической трубы, 4 – каскадная тарелка, 5 – штуцер для ввода воды, 6 – штуцер для вывода несконденсировавшейся парогазовой смеси |

Рис. 37. Двухступенчатый пароструйный эжектор: 1 – ввод паров и газов, 2 – паровая головка, 3 – ввод острого пара, 4 – паровое сопло, 5 – камера всасывания, 6 – конфузор, 7 – выхлоп 8 – штуцер для подсоединения спускного (барометрического) трубопровода, 9 – ввод воды, 10 – форсунка для воды, 11 – промежуточный конденсатор

|

Парогазовая смесь, состоящая из воздуха, водяных паров, газообразных продуктов разложения мазута и небольшой части легких углеводородных фракций из верхней части ректификационной колонны подается через штуцер 1 под нижнюю каскадную тарелку 4. Каскадные тарелки представляют собой перфорированные полки с отбортовкой вверх около слива. По штуцеру 5 на верхнюю каскадную тарелку подается охлаждающая вода. В результате этого парогазовая смесь и вода контактируют в режиме противотока. Сконденсировавшиеся пары вместе с охлаждающей водой сливаются самотеком по барометрической трубе через гидрозатвор в канализацию.

Высота этой трубы во избежание возможности заполнения аппарата водой должна быть не менее 10 м. Несконденсировавшиеся пары и газы отсасываются из барометрического конденсатора через штуцер с помощью пароэжекционных насосов (ПЭН). Они бывают двух-, трех- и многоступенчатыми.

На рис. 37 показан двухступенчатый ПЭН, работающий совместно с барометрическим конденсатором. Парогазовая смесь по штуцеру 1 поступает на первую ступень всасывания 5. По центру конфузора 6 установлено паровое сопло 4, которое вмонтировано в паровую «головку» 2 со штуцером подачи острого водяного пара 3. Высокоскоростная струя водяного пара эжектирует содержимое камеры всасывания, создавая в ней вакуум, и проходит в промежуточный конденсатор 11, где конденсируется распыленной водой, подаваемой через штуцер 9 и форсунку 10. Вода вместе с паровым конденсатом стекает вниз через штуцер 8 и барометрическую трубу с гидрозатвором в канализацию.

Оставшаяся часть парогазовой смеси далее отсасывается второй ступенью насоса, которая отличается от первой только своими размерами. Из второй ступени газы и пары выбрасываются в атмосферу или в канализацию. Корпус ПЭНа изготавливают из чугуна, а сопла и распылители – из стали.

Такие насосы имеют низкий к.п.д., их работа связана с образованием значительных объемов загрязненных вод. Поэтому в настоящее время проводится постепенная замена на более современные насосы. Наиболее перспективными из них являются жидкостные струйные насосы, в которых в качестве рабочей жидкости используются светлые нефтепродукты, например, вакуумный газойль, соляровый дистиллят и др.

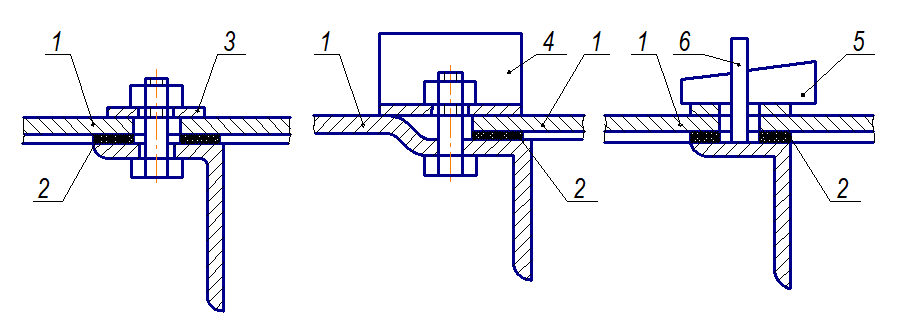

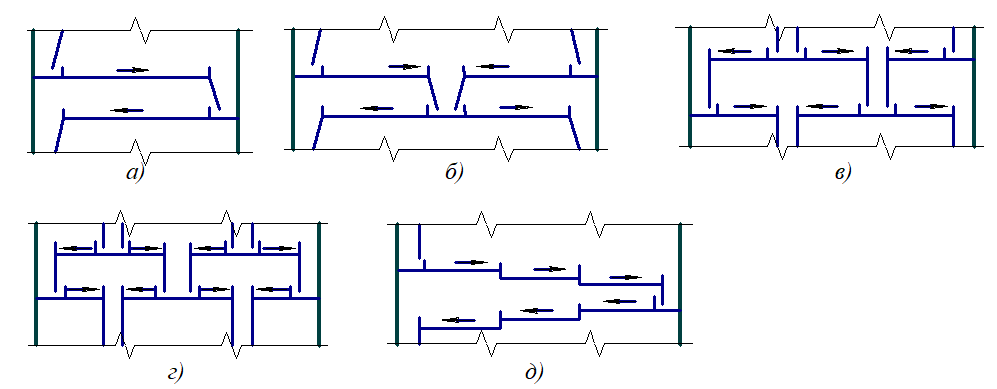

В аппаратах диаметром 1200 мм и более используют тарелки разборной конструкции. Различные варианты сборки таких тарелок представлены на рис. 38.

Рис. 38. Варианты крепления секций полотна тарелки: 1 – полотно, 2 – прокладка, 3 – планка, 4 – прижимной уголок, 5 – клин, 6 – скоба

На рис. 39 приведены различные варианты крепления тарелок к корпусу колонн.

Рис. 39. Варианты крепления полотна тарелки к корпусу колонны: а – сваркой, б – на прокладке с прижимной планкой сверху, в – на прокладке со струбциной, г – на сальнике с набивкой

Конструкция узла ввода сырья в колонну (рис. 40) зависит от фазового состояния поступающей смеси.

Рис. 40. Варианты ввода и вывода продуктов из колонны

Жидкое питание, а также орошающая жидкость (флегма), вводятся непосредственно в переливной карман тарелок. Переливные карманы, в которые вводится жидкость, обычно углублены ни-же тарелки примерно на 300 мм. Иногда для гашения энергии струи в переливном кармане устанавливают отра-жательную пластину 2 (рис. 40 а). Для защиты корпуса от эрозионного износа парожидкостное сырье подают через специальное устройство улиту. Форма улиты должна обеспечить равномерное распределение пара по сечению аппарата.

На рис. 40 б показана конструкция улиты с одним вводом сырья, на рис. 40 в – с двумя вводами. Улита 3 крепится к корпусу колонны 1. Штуцеры 4 для ввода сырья быстро изнашиваются, поэтому их защищают гильзой 5.

При подаче в колонну исходного сырья в парообразном состоянии используются коллекторные распределительные устройства.

В колонне с боковыми выводами, предназначенной для разделения многокомпонентных смесей, вывод жидкости из колонны осуществляется так же, как и ввод – из углубленных переливных карманов (рис. 40 г). Выводная труба при этом должна быть погружена в жидкость во избежание выхода через нее паров. При использовании двух-и четырехпоточных сливов жидкость, как правило, отбирают из центральных сливов.

Часто нагрузки по пару и жидкости из-за наличия боковых отборов значительно меняются по высоте колонны. В этом случае для обеспечения устойчивой и эффективной работы тарелок используют следующие приемы:

- Переменный диаметр колонны по высоте (в местах резкого уменьшения количества стекающей жидкости диаметр колонны уменьшают) (рис. 31).

- Сочетание тарелок различных типов (для сохранения оптимальной гидродинамики по высоте).

- Использование тарелок с различным свободным сечением для прохода паров и различным числом потоков для жидкости. При увеличении нагрузки по жидкости используют многопоточные тарелки (рис. 41).

Рис. 41. Схемы тарелок с различным количеством потоков жидкости: а – однопоточная, б – двухпоточная, в – трехпоточная, г – четырехпоточная, д – каскадного типа

Материал корпуса колонн: для неагрессивных сред – углеродистая сталь ВСт3сп5, 20К, 16ГС, для агрессивных сред – 08Х22Н6Т, 12Х18Н10Т, 10Х17Н13М3Т, или углеродистая сталь для основного корпуса с плакирующим внутренним слоем из нержавеющей стали.

В практике нефтепереработки для разделения многокомпонентных смесей, наряду с блоком простых колонн, часто используют так называемые сложные колонны. Схема сложной колонны для ректификации четырехкомпонентной смеси приведена на рис. 42.

Рис. 42. Схема сложной колонны для разделения четырехкомпонентной смеси: I – III – контуры, выделяющие отдельные части сложной колонны

Рис. 43. Схема съема тепла промежуточным циркуляционным орошением

Она представляет собой колонну I, на которую установлены концентрационные части следующих колонн II и III. Отгонные (исчерпывающие) части колонн II и III выполнены в виде отдельных аппаратов, называемых отпарными или стриппинг-секциями, которые объединены потоками жидкости и пара с основной колонной.

Орошение подают только на верх основной колонны, обеспепечивая необходимое флегмовое число во всех нижерасположенных секциях. Флегма с нижней тарелки каждой секции делится на две части: одна часть стекает в стриппинг-секцию, где от этой жидкости отделяются низкокипящие компоненты за счет подвода тепла или водяного пара в нижнюю часть стриппинг-секции. Оставшаяся часть жидкости служит орошением для нижерасположенной секции сложной колонны. Готовый продукт выводится из нижней части стриппинг-секции, а пары возвращаются обратно в основную колонну.

В сложной колонне вследствие отвода боковых погонов в стриппинг-секции количество паров ректификата увеличивается сверху вниз, а количество флегмы достигает максимума в верхней части. Чтобы более равномерно распределять потоки паров и флегмы по высоте сложной колонны, часть тепла для образования флегмы отбирают при помощи промежуточного циркуляционного орошения (рис. 43).

С этой целью с тарелки, расположенной ниже сечения отбора бокового погона, отбирают часть флегмы и прокачивают ее через теплообменник. Здесь она охлаждается, отдавая часть тепла, например, нефти. Охлажденная флегма возвращается в колонну, где контактирует с горячими парами. При этом часть паров конденсируется, увеличивая количество стекающей вниз флегмы.

К преимуществам сложных колонн относятся меньшая громоздкость и металоемкость по сравнению с блоком простых колонн, а также использование только одного насоса для подачи флегмы (рефлюкса) в верхнюю часть основной колонны. К недостаткам таких колонн относятся пониженная четкость ректификации многокомпонентных смесей и наличие так называемых температурных «налеганий» получаемых фракций продуктов.

Меры борьбы с коррозией

Сильная коррозия происходит на установках АТ и АВТ. Причины коррозии:

- Минеральные соли, содержащиеся в нефти. При нагреве нефти хлориды натрия, кальция и магния разлагаются с образованием хлористого водорода, который в присутствии влаги образует соляную кислоту. Скорость коррозии углеродных сталей в присутствии влажного хлористого водорода достигает 5 – 20 мм в год.

- Сернистые соединения, которые при переработке высокосернистых нефтей выделяют коррозионно-активные сероводород и меркаптаны.

- Нефтяные кислоты (нафтеновые кислоты), которые содержатся в нефти от 1,5 до 1,8 %.

- Хлорорганические соединения, которые содержатся в нефти и разрушаются при нагреве в печах установок первичной перегонки с выделением хлористого водорода.

Одновременное присутствие нескольких агрессивных компонентов приводит к ускорению коррозионных процессов. Например, при совместном присутствии хлористого водорода и сероводорода скорость коррозии возрастает в 3 – 4 раза и может достигать 15 – 50 мм/год.

Наиболее интенсивно коррозия протекает в конденсаторах-холодильниках, в верхних частях ректификационных колонн, в печных трубах и трубопроводах горячих нефтяных остатков.

Меры борьбы с коррозией:

- Глубокое обезвоживание и обессоливание нефти.

- Использование коррозионно-стойких материалов.

- Введение нейтрализующих веществ и ингибиторов коррозии.

Для снижения стоимости аппаратуры ее изготавливают часто из двухслойного материала (с плакирующим внутренним слоем). Наибольший эффект достигается при использовании нейтрализующих добавок (содо-щелочной раствор, аммиачный раствор и др.). Они снижают скорость коррозии углеродистой стали до 0,1 – 0,2 мм. в год. Еще более эффективны ингибиторы коррозии. Это специальные ПАВы, которые образуют на поверхности металла защитную пленку.