Содержание страницы

Обработка металлов давлением (ОМД) — одна из древнейших и в то же время наиболее прогрессивных технологий формирования металлических изделий. В её основе лежит явление пластической деформации, позволяющее придавать металлу требуемые форму, размеры и свойства без нарушения его сплошности. Это направление играет ключевую роль в современной промышленности — от производства высокоточных деталей в авиастроении до массового изготовления крепежных элементов в машиностроении.

Особенность ОМД заключается в уникальной возможности не только формировать изделия с минимальными потерями материала, но и одновременно улучшать структуру и физико-механические характеристики металлов, что делает эту технологию особенно привлекательной в условиях высокой конкуренции и стремления к энергоэффективности.

История обработки металлов давлением уходит корнями в глубокую древность. Ещё в III тысячелетии до н. э. в Древнем Египте и Месопотамии кузнецы вручную ковали медные и бронзовые изделия, используя примитивные молоты и наковальни. В античную эпоху римляне и греки освоили технику ковки железа, что стало значительным технологическим шагом в развитии военного и хозяйственного дела.

Революционный поворот в развитии ОМД произошел в XVII веке, когда появились первые водоприводные кузнечные молоты, позволившие механизировать процесс ковки. В XVIII веке была изобретена технология прокатки, а в XIX веке — мощные паровые и гидравлические прессы. XX век ознаменовался автоматизацией и внедрением ОМД в массовое производство: от штамповки автомобильных деталей до вытяжки и прессования цветных металлов.

Современная ОМД опирается на научные принципы пластичности и материаловедения, активно применяет численное моделирование, робототехнику и автоматизированные системы управления, позволяя достигать высокой точности и качества продукции при минимальных издержках.

Процесс обработки металлов давлением (ОМД) представляет собой способ изменения формы, размеров и свойств металлических материалов путем пластической деформации, при этом сплошность материала не нарушается.

1. Общие сведения

ОМД позволяет получить заготовки, обладающие требуемыми геометрическими характеристиками и улучшенными эксплуатационными свойствами, благодаря преобразованию внутренней структуры металла под действием внешней силы. В отличие от упругой деформации, при которой материал после снятия напряжений возвращается в исходное состояние, пластическая деформация вызывает необратимые изменения формы и размеров.

Важнейшее достоинство данного метода заключается в способности материала сохранять новую форму после воздействия. Это позволяет эффективно изменять геометрию заготовки в один технологический проход, тем самым повышая производительность труда.

Еще одно важное преимущество – изменение физико-механических характеристик. Под воздействием деформирующих усилий структура металла улучшается: зерна становятся мелкодисперсными, исчезают внутренние дефекты – микротрещины, поры, газовые включения. Все это в совокупности ведет к повышению прочности, твердости, износостойкости и других показателей.

Применение ОМД обеспечивает экономию металла за счет минимизации отходов — по сравнению с резанием, потери сокращаются на 20–70 %. Кроме того, плотность заготовок возрастает, образуется волокнистая структура с ярко выраженной анизотропией свойств, что придает изделиям необходимые эксплуатационные характеристики.

Поскольку пластическая деформация требует определенного уровня пластичности материала, к ОМД применимы только пластичные металлы и сплавы. Например, алюминий, свинец или однофазная латунь можно деформировать в холодном состоянии, тогда как стали часто обрабатываются как в холодном, так и в горячем состоянии. Металлы с хрупкой природой, такие как чугун или марганец, пластической деформации не поддаются.

Заготовки, которые подвергаются ОМД перед окончательной механической обработкой, называются поковками. Они получают нужную форму, а также приобретают высокую точность, что делает их пригодными для последующей доработки.

Совершенствование методов ОМД и применяемого оборудования приводит к расширению ассортимента изготавливаемых изделий, росту точности полуфабрикатов, а также увеличению диапазона по массе и размерам.

2. Физические основы ОМД

Основной принцип технологии обработки давлением заключается в том, что металлы способны изменять форму и размеры при достижении определенного уровня напряжения. Процесс деформации включает в себя последовательные этапы: сначала возникает упругая деформация, за которой следует пластическая, а в случае превышения критических значений – разрушение.

Упругая деформация характеризуется обратимостью: атомы временно смещаются от своих равновесных положений и после снятия усилия возвращаются обратно.

Пластическая деформация необратима: атомы перемещаются на значительные расстояния и фиксируются в новых позициях, слои металла смещаются – происходит скольжение.

Если нагрузка возрастает и превышает предел прочности, разрываются межатомные связи, начинается образование и развитие трещины, завершающееся разрушением материала.

Процесс подчиняется ряду закономерностей:

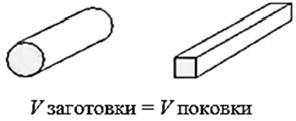

Закон постоянства объема: объем заготовки остается неизменным в процессе деформации – он до и после остается одинаковым (рис. 1). Это правило используется при расчете исходных размеров заготовки.

Рис. 1. Закон постоянства объема

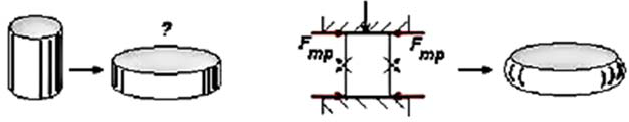

Закон наименьшего сопротивления: движение материала происходит туда, где сопротивление деформации наименьшее (рис. 2). Данный закон важен для прогнозирования формы изделия после ОМД.

Рис. 2. Закон наименьшего сопротивления

Так, бочкообразная форма поковок является результатом действия трения между поверхностями инструмента и заготовки.

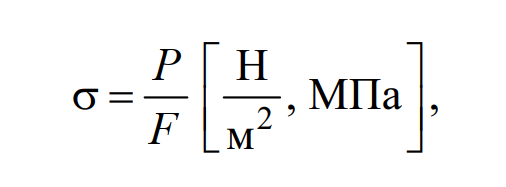

Закон сдвигающего напряжения: чтобы началась пластическая деформация, необходимо достижение определенного значения напряжений сдвига, характерного для конкретного металла и условий его обработки. Он применяется при определении усилий, необходимых при прессовании:

где σ – напряжение, P – сила, F – площадь поперечного сечения.

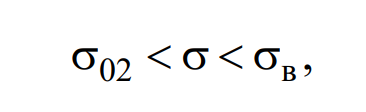

где σ02 – предел текучести, σв – предел прочности материала.

3. Влияние обработки давлением на структуру и свойства металла

При достижении предельных значений пластической деформации в материале формируются микродефекты – трещины и поры, что ограничивает возможности дальнейшей деформации и определяет предел пластичности материала. Этот предел выявляется в ходе экспериментальных испытаний в различных режимах обработки.

Нагрев металла в процессе ОМД способствует увеличению пластичности и снижению сопротивления деформации. Это объясняется параллельным протеканием двух процессов: с одной стороны происходит наклеп (упрочнение), с другой – разупрочнение, т.е. восстановление пластичности.

В зависимости от преобладания одного из этих процессов различают:

- холодную деформацию — когда упрочнение превышает разупрочнение;

- неполную горячую деформацию — баланс между ними;

- горячую деформацию — разупрочнение преобладает.

Таким образом, контроль условий деформации позволяет управлять свойствами конечного изделия и добиваться оптимального соотношения между прочностью и пластичностью, что крайне важно при изготовлении ответственных деталей.

4. Классификация видов ОМД

Разнообразные процессы обработки металлов давлением (ОМД) классифицируются по их назначению на две главные группы:

- операции, направленные на получение заготовок с неизменным поперечным сечением по всей длине, таких как проволока, листы, прутки, ленты и иные профили; к ним относят прокатку, волочение и прессование;

- операции, обеспечивающие изготовление заготовок, форма и размеры которых максимально приближены к окончательному виду изделия; к таким видам ОМД относятся ковка и штамповка.

4.1. Холодная ОМД

В процессе холодной пластической деформации происходит активное упрочнение металлов по всему объему заготовки, поскольку восстановительные процессы, такие как рекристаллизация и возврат, протекают крайне медленно или вовсе не успевают начаться. Это приводит к значительным изменениям в структуре металла.

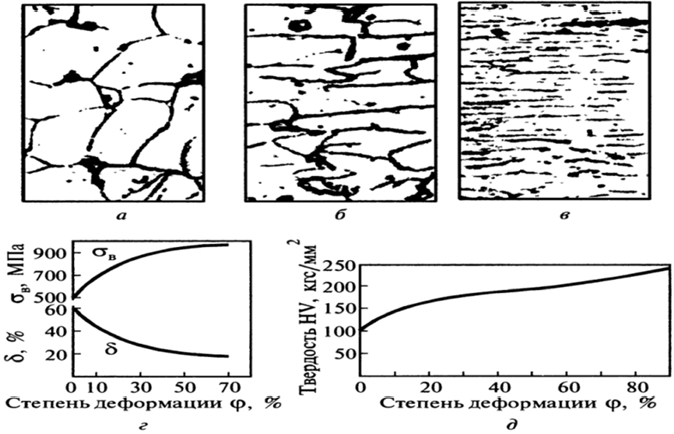

При холодной ОМД зерна деформируемого материала подвергаются вытяжке и дроблению в направлении приложения основного усилия (рис. 3, а–в). Одновременно усиливается искажение кристаллической решетки, увеличивается плотность дефектов, возрастает концентрация вакансий и дислокаций, что в совокупности приводит к эффекту наклепа.

Наклеп – характерное явление для холодной деформации – сопровождается повышением предела прочности на разрыв σв и твердости, однако снижает пластичность (относительное удлинение δ) и вязкость, может отрицательно сказаться на электропроводности γ и коррозионной стойкости материала (см. рис. 3, д).

Рис. 3. Структура и механические свойства стали (С = 0,09 %) в зависимости от степени деформации (обжатия) φ, %: а – до деформации; б – φ = 35 %; в – φ = 90 %; г – зависимость σв и δ от φ; д – зависимость твердости по Виккерсу HV от φ

Чтобы обеспечить продолжение деформации без разрушения материала, на определенной стадии холодной ОМД применяют рекристаллизационный отжиг. При температурах от 550 °С и выше вытянутые зерна трансформируются в более стабильные равноосные, уменьшаются внутренние напряжения, а кристаллическая решетка частично восстанавливается.

После отжига наблюдается увеличение пластичности и электропроводности, при этом снижаются твердость и предел прочности, что видно из данных на рис. 3. Плотность дислокаций уменьшается с 1010–1012 см–2 до значений порядка 106–108 см–2.

Температура рекристаллизации Трекр зависит от материала. Для углеродистой стали она составляет примерно 650–700 °С, для меди – около 500–700 °С (начало отжига – ~200 °С), для алюминия – 330–370 °С (отжиг начинается при 150 °С). В среднем Трекр = 0,4Тпл, где Тпл – температура плавления.

Размер зерна после отжига может изменяться: уменьшение размера способствует улучшению механических свойств, а его увеличение – улучшению магнитных характеристик, особенно в электромагнитных сталях и техническом железе.

Особый интерес представляет неполная горячая деформация, при которой температура достигает лишь (0,25…0,3)Тпл. В этих условиях возможны восстановление структуры и снижение остаточных напряжений без полной рекристаллизации. Металл получает волокнистую структуру и упрочняется в меньшей степени по сравнению с холодной ОМД.

4.2. Горячая ОМД

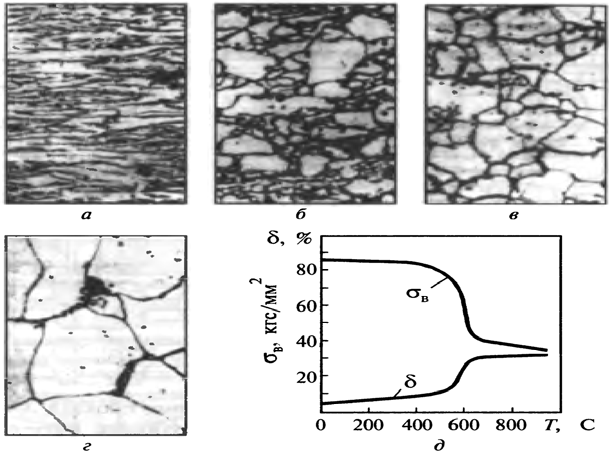

Процесс горячей деформации характеризуется тем, что скорость рекристаллизации и деформации уравновешиваются. Это обеспечивает появление новых равноосных зерен, которые полностью замещают деформированные, устраняя структурные искажения и эффект наклепа.

При горячей ОМД рекристаллизация идет одновременно с деформацией при температуре выше Трекр, обычно в диапазоне (0,7–0,75)Тпл. В результате деформация протекает без накопления упрочняющих напряжений.

Во время такой обработки волокнистость структуры сохраняется: зерна и неметаллические включения вытягиваются (аналогично холодной ОМД), но структура в целом остается более пластичной (рис. 4).

Рис. 4. Структура и механические свойства наклепанной (обжатие = 90 %) стали (С = 0,09) в зависимости от температуры отжига: а – 550 °С, б – 600 °С, в – 650 °С, г – 800 °С (время отжига 1 ч); д – зависимость предела прочности на разрыв σв и относительного удлинения перед разрывом δот температуры отжига

Горячую ОМД особенно эффективно применять для труднодеформируемых и низкопластичных материалов, таких как стальные отливки. Однако из-за интенсивного окисления при высоких температурах страдает точность размеров и поверхность изделий, что делает этот метод менее подходящим для операций, требующих высокой чистоты поверхности.

Наиболее распространённые виды обработки металлов давлением включают:

- прокатку,

- прессование,

- волочение,

- ковку,

- объемную штамповку,

- листовую штамповку.

Заключение

Интересные факты:

- Металлы «лечат себя» при ОМД. При обработке давлением металл способен «залечивать» внутренние дефекты — микротрещины и поры, возникающие при литье. Это происходит за счёт пластической текучести и улучшения структуры металла.

- ОМД в космосе. Некоторые технологии ОМД адаптированы для работы в условиях невесомости. Эксперименты по пластической деформации металлов проводились на борту МКС для изучения влияния микрогравитации на структуру металла.

- Точность на атомном уровне. Благодаря развитию численного моделирования (например, методом конечных элементов) инженеры могут проектировать процессы ОМД с точностью, позволяющей учитывать движение отдельных слоёв кристаллической решетки.

- ОМД в биомедицине. Технологии ОМД применяются при производстве высокоточных имплантов из титана, нержавеющей стали и кобальтовых сплавов, в том числе для сердечных клапанов и костных пластин.

- Экологическая эффективность. В сравнении с резанием, ОМД обеспечивает сокращение отходов металла до 70 %, что делает его более экологичным и экономически выгодным процессом.

Обработка металлов давлением — это не просто способ формирования заготовок, это целый научно-технический мир, где физика, материаловедение и инженерия работают в тесном союзе. Благодаря своим уникальным свойствам — высокой производительности, снижению материальных потерь и улучшению эксплуатационных характеристик изделий — ОМД стала незаменимой технологией в современной промышленности.

Совершенствование методов ОМД продолжается: новые материалы, высокоточные станки, цифровые двойники и компьютерные симуляции открывают всё больше возможностей для повышения качества и надежности изделий. В будущем, вероятно, ОМД будет играть ещё более значимую роль в создании изделий для авиации, медицины, энергетики и космоса — отраслей, где к материалам предъявляются наивысшие требования.