Содержание страницы

- 1. Виды обработки металлов давлением

- 2. Механизм пластического деформирования. Влияние обработки металлов давлением на структуру и свойства металлов

- 3. Влияние схемы напряженного состояния на пластичность

- 4. Нагрев металла

- 5. Методы получения машиностроительных профилей

- 6. Методы получения поковок деталей машин

- 7. Холодная листовая штамповка

- 8. Штамповка поковок из жидкого металла

Процессы обработки металлов давлением (ОМД) основаны на способности большинства металлических материалов изменять свою форму и размеры, не разрушаясь под действием внешних сил и внутренних напряжений. Формоизменение давлением объясняется пластичностью металлических заготовок в горячем или холодном состояниях.

Основными целями обработки металлов давлением является получение изделий сложной формы из заготовок простой формы и изменение кристаллической структуры исходного литого металла, приводящее к повышению его механических свойств. ОМД обеспечивает высокую производительность труда по сравнению с другими методами получения заготовок благодаря высоким скоростям обработки при деформировании всего объема заготовки или значительной его части.

В качестве исходных заготовок при обработке металлов давлением используются слитки из стали и цветных сплавов, сортовой и листовой прокат.

1. Виды обработки металлов давлением

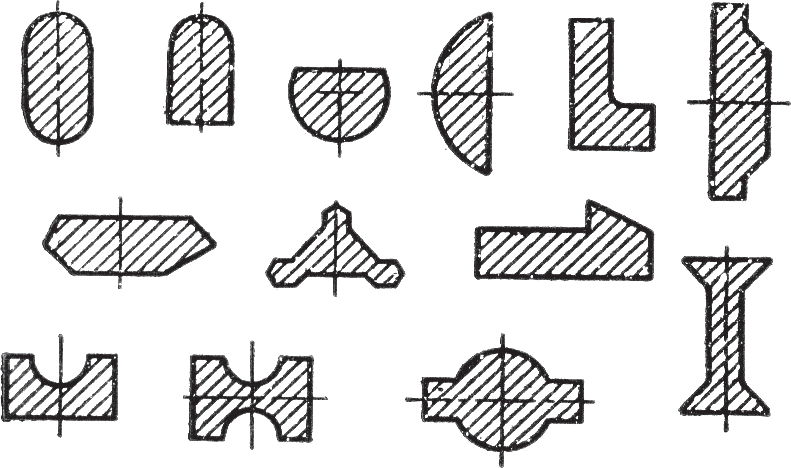

Процессы обработки металлов давлением по назначению подразделяют на две группы. К первой группе относят прокатку, прессование, волочение, которыми получают машиностроительные профили. Профиль – это длинномерные заготовки постоянного (реже переменного) сечения: прутки, проволока, трубы, ленты, листы и т. д. Профили применяют в сварных конструкциях и в качестве заготовок для последующей обработки давлением или резанием.

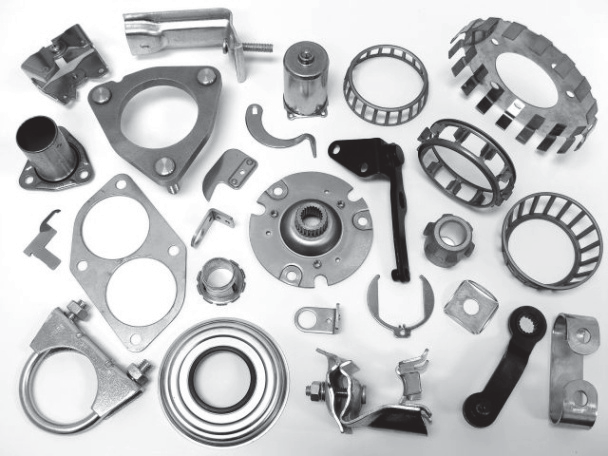

Вторая группа процессов ОМД, которыми получают фасонные заготовки: ковка и штамповка, предназначенные для придания заготовкам (поковкам и штамповкам) формы, приближенной к форме готовой детали.

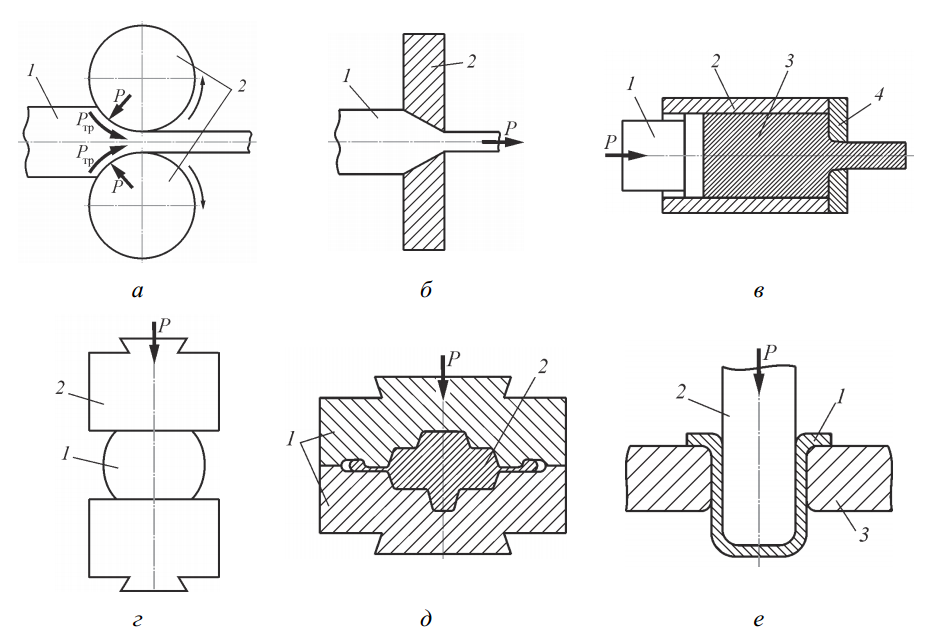

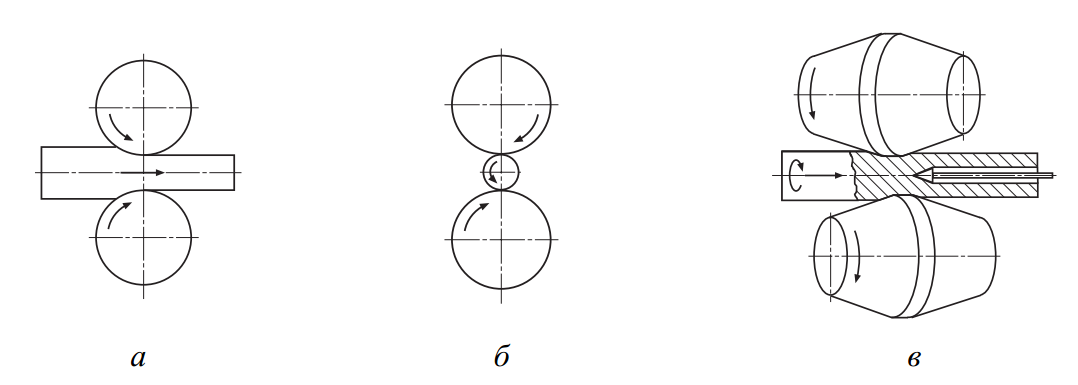

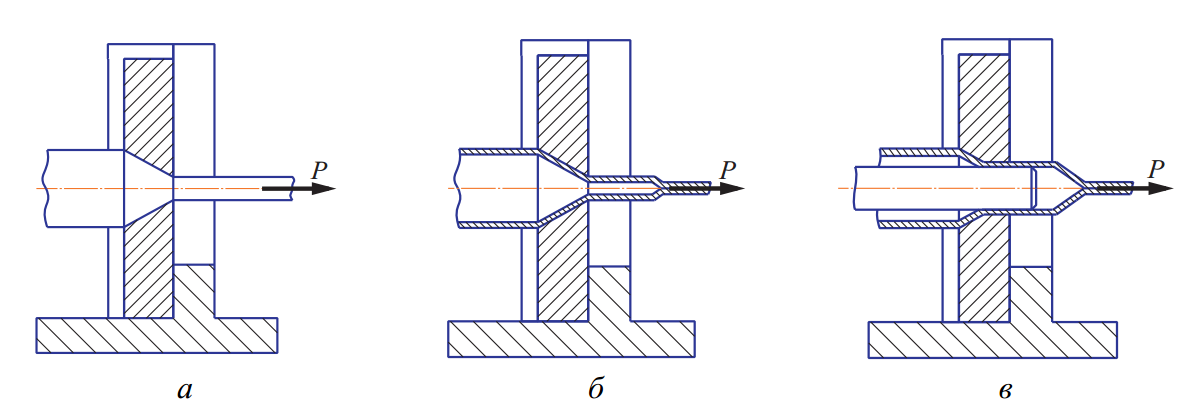

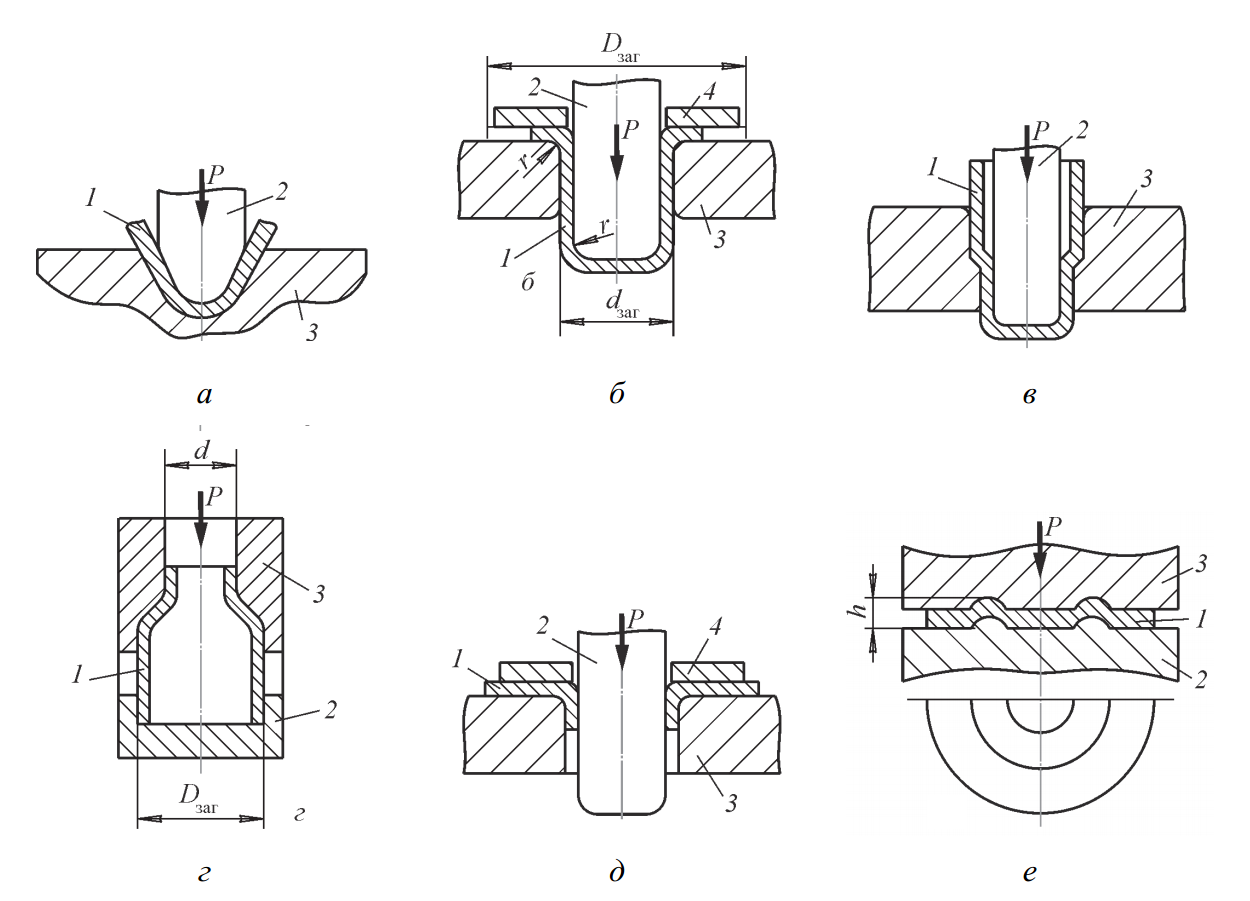

Прокатка заключается в обжатии заготовки 1 в горячем или холодном состояниях между вращающими валками 2 (рис. 1, а). Силами трения Ртр заготовка втягивается между валками 2, а силы Р, нормальные к поверхности валков, уменьшают поперечные размеры заготовки.

Волочение – протягивание заготовки 1 без предварительного нагревания с усилием Р через сужающуюся полость матрицы 2; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы (рис. 1, б).

Прессование – продавливание нагретой заготовки 3, находящейся в замкнутой форме 2, с усилием Р через отверстие матрицы 4 (рис. 1, в). При этом форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы, а длина ее пропорциональна отношению площадей поперечного сечения исходной заготовки и выдавленной части и перемещению давящего инструмента 1.

Рис. 1. Схемы основных видов обработки металлов давлением: а – прокатка: 1 – заготовка; 2 – валки; б – волочение: 1 – заготовка; 2 – волока; в – прессование: 1 – пуансон; 2 – контейнер; 3 – заготовка; 4 – матрица; г – ковка: 1 – поковка; 2 – боек; д – горячая объемная штамповка: 1 – штамп; 2 – поковка; е – листовая штамповка: 1 – пуансон; 2 – штамповка; 3 – матрица

Ковкой изменяют форму и размеры предварительно нагретой заготовки 1 путем последовательного воздействия универсальным инструментом – бойком 2 на отдельные участки заготовки (рис. 1, г).

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента – штампа (для каждой детали изготовляют свой штамп). Различают объемную и листовую штамповку. При объемной штамповке (рис. 1, д) на заготовку воздействуют штампом 1, горячий металл 2 заполняет полость штампа, приобретая ее форму и размеры.

Листовой штамповкой получают плоские и пространственные полые детали 1 из заготовок, которыми являются лист, лента, полоса, в холодном, реже – в горячем состояниях (рис. 1, е). Заготовка деформируется с помощью пуансона 2 и матрицы 3.

2. Механизм пластического деформирования. Влияние обработки металлов давлением на структуру и свойства металлов

2.1 Механизм пластического деформирования

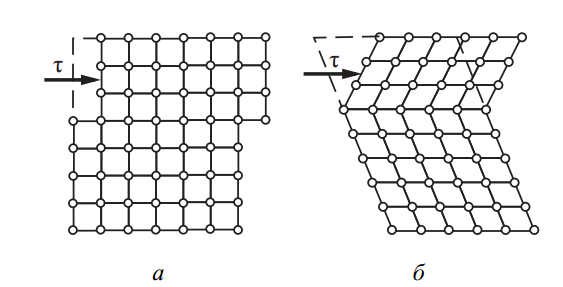

Пластическая деформация в кристалле осуществляется путем сдвига одной части относительно другой. Сдвиг вызывают касательные напряжения τ, когда их значение превышает критическую величину. Имеется две разновидности сдвига: скольжение и двойникование. При скольжении одна часть кристалла смещается параллельно другой части вдоль плоскости, называемой плоскостью скольжения или сдвига (рис. 2, а). Двойникование представляет собой перестройку части кристалла в новое положение, зеркально симметричное к его недеформированной части (рис. 2, б). Плоскость зеркальной симметрии называют плоскостью двойникования. При двойниковании атомные плоскости кристалла переориентируются параллельно плоскости двойникования на разные расстояния. Часть кристалла, в которой в результате двойникования произошла переориентация кристаллической решетки, называется двойником деформации. По сравнению со скольжением двойникование имеет второстепенное значение. Роль двойникования возрастает, когда скольжение затруднено. В металлах с ОЦКи ГЦК-решетками двойникование наблюдается лишь при низких температурах или высоких скоростях деформирования. При нормальных условиях в металлах с ГПУ-решеткой деформация развивается как двойникованием, так и скольжением.

Скольжение развивается по плоскостям и направлениям, на которых плотность атомов максимальна (см. рис. 1.4, 1.5). Плоскость скольжения вместе с направлением скольжения, принадлежащим этой плоскости, образуют систему скольжения. Число систем скольжения неодинаково в металлах с разным типом решеток. У металлов с ГЦК-решеткой скольжение идет по плоскостям {111} в направлениях [110]. В металлах с ОЦК-решеткой скольжение развивается по плоскостям {110} в направлении [111].

У металлов с ГПУ-решеткой при c/a > 1,63 (Mg, Zn) скольжение развивается по плоскостям базиса. Эти металлы менее пластичны, чем металлы с ОЦКи ГЦК-решетками. Число систем скольжения может возрасти, если уменьшаются критические напряжения сдвига в других плоскостях.

Элементарный акт сдвига – это смещение одной части кристалла относительно другой на одно межатомное расстояние. В идеальном кристалле в скольжении должны одновременно участвовать все атомы, находящиеся в плоскости сдвига. Для такого синхронного «жесткого» сдвига требуется критическое касательное напряжение, которое называют теоретической прочностью кристалла. В реальных кристаллах для сдвига на одно межатомное расстояние требуется напряжение в 1 000 раз меньше теоретического значения. Низкая прочность реальных кристаллов обусловлена их структурным несовершенством.

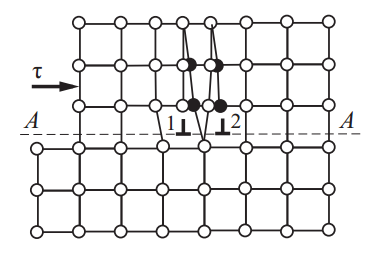

Пластическое деформирование в реальных кристаллах осуществляется путем последовательного перемещения дислокаций. Дислокация легко движется в той плоскости, в которой находится дислокационная линия АА (рис. 3). Перемещение краевой дислокации при сдвиге на одно межатомное расстояние представляет собой согласованную перегруппировку атомов около дислокации и не сопровождается диффузионным переносом массы.

Рис. 2. Схемы пластической деформации: а – скольжения; б – двойникования

Рис. 3. Схема смещения атомов при перемещении краевой дислокации на один параметр решетки при перемещении краевой дислокации из положения 1 в положение 2 под действием касательного напряжения τ

Как видно из схемы, приведенной на рис. 3, для перемещения краевой дислокации слева направо из положения 1 в положение 2 требуется лишь незначительное перемещение атомов (обозначенных черными кружками).

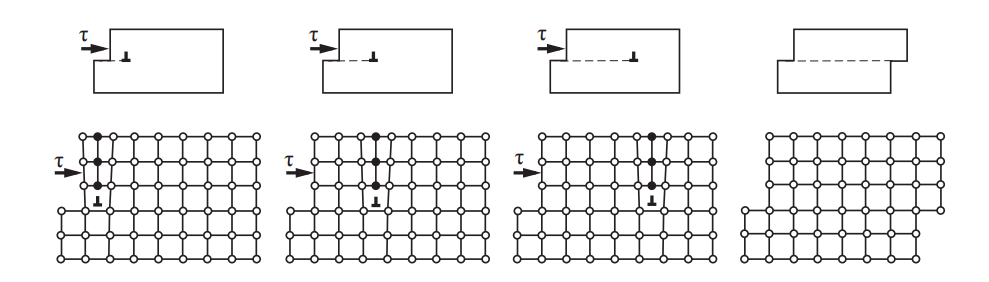

При дальнейшем движении дислокация пройдет всю плоскость и выйдет на поверхность зерна (блока). При этом верхняя часть зерна окажется сдвинутой по отношению к нижней его части на один межатомный период решетки (рис. 4). Так как в каждый данный момент времени смещается лишь небольшая группа атомов в области дислокации и на незначительные расстояния (меньше межатомных), то пластическая деформация совершается при небольшой величине касательных напряжений τ, что и соответствует экспериментальным данным.

Рис. 4. Схема сдвига на один параметр решетки верхней части зерна относительно его нижней части при движении дислокации через всю плоскость скольжения

Рассмотренный дислокационный механизм схематически представляет физическую сущность пластической деформации, происходящей путем скольжения (сдвига) в единичной кристаллографической плоскости монокристалла (одного зерна). В процессе пластического деформирования возникают новые дислокации, их плотность повышается.

2.2 Особенности деформирования монокристалла и поликристалла

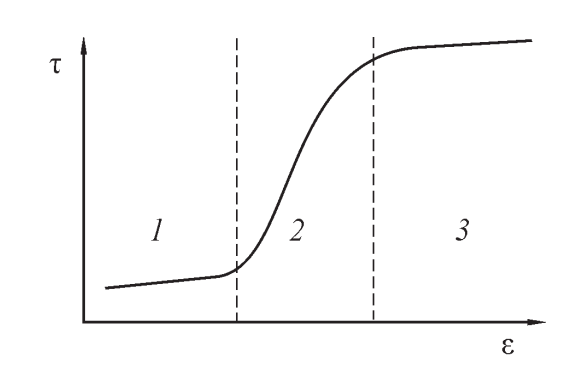

В начале деформирования монокристалла под действием касательного напряжения τ он не упрочняется, а его деформация ε велика. Начальную стадию 1 деформирования называют стадией легкого скольжения (рис. 5). При этом дислокации перемещаются в монокристалле, практически не встречая препятствий.

С ростом деформации скольжение распространяется на другие системы и возникает множественное скольжение. На стадии 2 (рис. 5) дислокации перемещаются в пересекающих плоскостях, возрастает сопротивление их движению, и образуется сложная дислокационная структура.

Наконец, стадия 3 характеризуется более замедленным упрочнением по сравнению со стадией 2. Винтовые дислокации переходят в смежные плоскости скольжения, и возникает поперечное скольжение, которое, по своей сути, является процессом разупрочнения.

В процессе скольжения возникают новые дислокации, и их плотность повышается от 108 до 1012 см–2 (более высокую плотность получить нельзя из-за появления трещин и разрушения металла). Существует несколько механизмов образования новых дислокаций. Важным из них является источник Франка – Рида (рис. 6). Под действием касательного напряжения закрепленная дислокация 1 (рис. 6) выгибается, пока не примет форму полуокружности 2. С этого момента изогнутая дислокация распространяется самопроизвольно в виде двух спиралей (4 на рис. 6).

Рис. 5. Диаграмма деформирования монокристалла: 1 – стадия легкого скольжения; 2 – стадия множественного скольжения; 3 – стадия динамического разупрочнения

Рис. 6. Последовательность образования (1–7) новой дислокации при действии источника Франка – Рида

При встрече спиралей возникают расширяющаяся дислокационная петля и отрезок дислокации (5, 6 на рис. 6). Отрезок распрямляется, занимает исходное положение (7 на рис. 6), и генератор дислокаций готов к повторению цикла. Один источник Франка – Рида способен образовывать сотни новых дислокаций. В основе упрочнения металла при деформировании лежит, прежде всего, повышение плотности дислокаций.

Движению дислокаций мешают различные препятствия – границы зерен, дефекты упаковки, межфазные поверхности, дислокации, пересекающие плоскость скольжения. Через некоторые препятствия дислокации проходят, но при более высоких напряжениях. Такими препятствиями для дислокаций являются, например, другие дислокации, пересекающиеся с их плоскостью скольжения.

Каждое скопление дислокаций создает поле напряжений, отталкивающее приближающуюся деформацию. Чем больше дислокаций в скоплении, тем сильнее отталкивание и тем труднее деформируется металл. Когда плотность дислокаций в скоплении достигает определенного значения, в этом месте зарождается трещина.

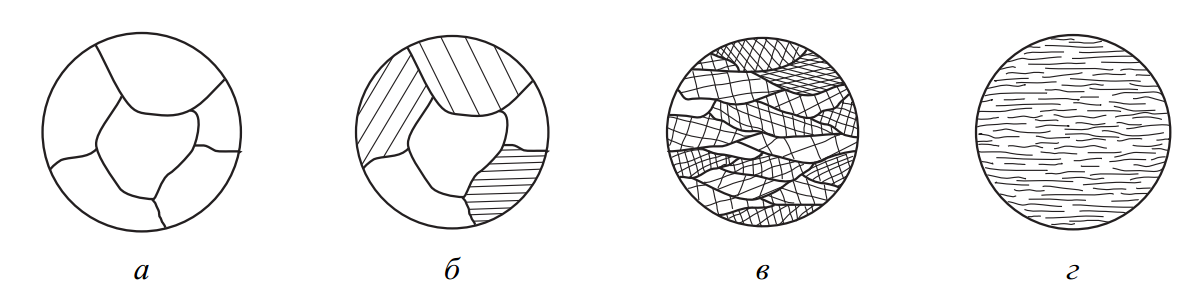

В технических металлах, являющихся телами поликристаллическими (рис. 7, а), пластическая деформация происходит достаточно сложно.

Деформация зерен начинается сразу по нескольким системам скольжения. Пока общая деформация мала, зерна деформируется неоднородно в силу их разной ориентации по отношению к приложенным нагрузкам (рис. 7, б).

Рис. 7. Изменение микроструктуры поликристаллического металла при деформации: а – исходное состояние (ε = 0 %); б – ε = 1 %; в – ε = 40 %; г – ε = 80–90 %

С ростом степени деформации зерна постепенно вытягиваются в направлении пластического течения (рис. 7, в, 9, а), возникает определенная ориентация кристаллографических плоскостей и направлений в них. Закономерная ориентация кристаллитов относительно внешних деформационных сил называется текстурой (текстурой деформации). Внутри зерен повышается плотность дефектов, при значительных деформациях границы зерен различаются с трудом (рис. 7, г).

Текстура деформации зависит от вида деформирования кристаллической структуры металла, наличия примесей и условий деформирования и способствует появлению анизотропии механических и физических свойств.

2.3 Свойства холоднодеформированных металлов

Холодная деформация без нагрева заготовки позволяет получить большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Процесс холодного деформирования характеризуется формоизменением изделия и изменением формы зерен, вытягивающихся в направлении наиболее интенсивного течения металла (рис. 7, г). Холодная деформация вызывает изменения механических и физико-химических свойств металла, приводящее, в частности, к упрочнению металла. Это явление называется наклепом.

Наклепанный металл запасает 5–10 % энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки и на ее упругие искажения. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки, накопления дислокаций у границ зерен. Свойства наклепанного металла изменяются тем сильнее, чем больше степень деформации.

При холодном деформировании, когда температура металла ниже 0,3Тпл, увеличиваются прочностные характеристики (твердость, σв, σ0,2, σупр) и понижаются пластичность и ударная вязкость (δ, ψ, KCU). Металлы интенсивно наклепываются в начальной стадии деформирования, затем при возрастании деформации механические свойства изменяются незначительно. С увеличением степени деформации, когда характеристики предела текучести и временного сопротивления у наклепанных металлов сравниваются, удлинение становится равным нулю, а попытка продолжить деформирование металла приводит к его разрушению. Путем наклепа твердость и временное сопротивление многих металлов и сплавов удается повысить в 1,5–3 раза, а предел текучести – в 3–7 раз. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. С увеличением степени деформации повышается удельное электросопротивление, а у ферромагнетиков, к которым относится большинство сталей, понижаются магнитная проницаемость и остаточная индукция, возрастает коэрцитивная сила.

Наклепанные металлы легче окисляются и склонны к коррозионному растрескиванию. Несмотря на снижение пластичности, наклеп широко используют для повышения прочности деталей, изготовленных методами холодной обработки давлением. Снижение пластичности при наклепе улучшает обрабатываемость резанием вязких и пластичных материалов (латуней, сплавов алюминия и др.).

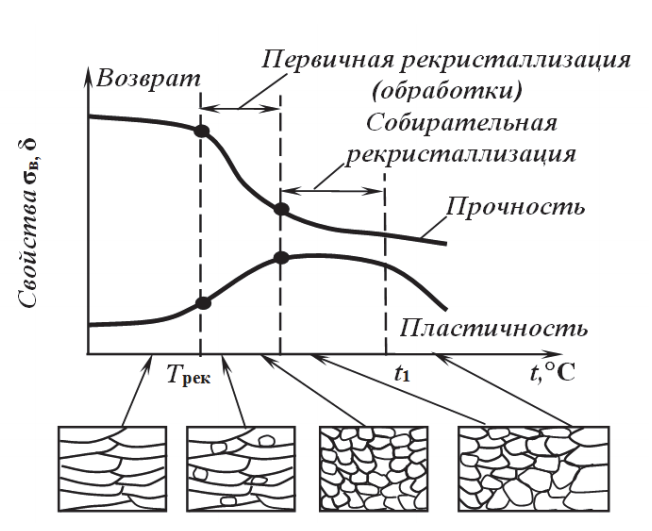

2.4 Влияние нагрева на структуру и свойства деформированного металла

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом). В этом случае происходит внутренняя перестройка, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. В равномерном температурном поле скорость роста зерен по всем направлениям одинакова. Новые равноосные зерна, появившиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Явление зарождения и роста новых равноосных зерен взамен вытянутых деформированных, происходящее при определенных температурах, называется рекристаллизацией. Для чистых металлов рекристаллизация начинается при абсолютной температуре Трек, равной 0,4 абсолютной температуры плавления Тпл металла.

Рекристаллизация протекает с определенной скоростью, причем время, требуемое для рекристаллизации, тем меньше, чем выше температура нагрева деформированной заготовки.

При температурах ниже температуры начала рекристаллизации наблюдается явление, называемое возвратом. При возврате (отдыхе) форма и размеры деформированных, вытянутых зерен не изменяются, но частично снимаются остаточные напряжения. Снятие остаточных напряжений при возврате почти не изменяет механических свойств металла, но влияет на некоторые его физико-химические свойства. Так, например, в результате возврата значительно повышается электрическая проводимость, сопротивление коррозии холоднодеформированного металла.

До температуры Трек сохраняется деформируемое зерно (рис. 8). При температуре выше Трек в деформируемом металле растут зародыши новых зерен с неискаженной решеткой. При нагреве наклепанного металла не восстанавливается старое зерно, а появляется совершенно новое, размеры которого могут отличаться от исходных. Этот процесс называется рекристаллизацией.

Рис. 8. Схема изменения структуры и свойств наклепанного металла при возврате и рекристаллизации

Образование новых зерен и резкое снижение плотности дислокаций приводит к высвобождению основной доли энергии, накопленной объеме металла в процессе холодной пластической деформации.

Как видно на схеме (рис. 8), при рекристаллизации прочность, характеризующаяся временным сопротивлением σв, резко снижается, а пластичность δ возрастает. Это разупрочнение объясняется снятием искажения решетки и резким уменьшением плотности дислокаций.

Для полного снятия наклепа металл нагревают до более высоких температур, чем Трек, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания. Такая термическая обработка называется рекристаллизационным отжигом.

После завершения первичной рекристаллизации и при продолжении нагревания происходит рост одних рекристаллизованных зерен за счет других. Этот процесс называется собирательной рекристаллизацией (рис. 8). Основной причиной собирательной рекристаллизации является стремление к уменьшению энергии благодаря уменьшению протяженности границ при росте зерна. При температуре t1 (рис. 8) пластичность может уменьшаться, что объясняется сильным ростом зерна – перегрев.

Величина зерна после рекристаллизации оказывает большое влияние на свойства металла. Металлы и сплавы, имеющие мелкое зерно, обладают повышенной прочностью и вязкостью. Однако в некоторых случаях необходимо, чтобы металл имел крупное зерно. Так, трансформаторная сталь или техническое железо имеют наиболее высокие магнитные свойства при крупном зерне.

2.5 Горячая деформация

При горячей деформации пластичность металла выше, чем при холодной, поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков).

Формоизменение заготовки при температуре выше температуры рекристаллизации Трек сопровождается одновременным протеканием упрочнения и рекристаллизации.

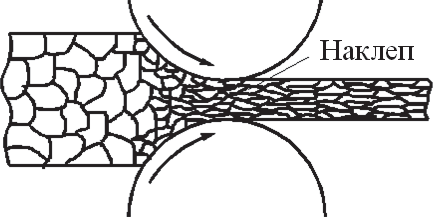

а б

Рис. 9. Схемы изменения микроструктуры металла при деформации (прокатке): а – холодной; б – горячей, в – прокатанная стальная полоса при температуре горячей ОМД

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки, и микроструктура после обработки давлением оказывается равноосной без следов упрочнения (рис. 9, б, в).

Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации).

Если металл по окончании деформации имеет структуру, не полностью рекристаллизованную, со следами упрочнения, то такая деформация называется неполной горячей деформацией. Она приводит к получению неоднородной структуры, снижению механических свойств и пластичности, поэтому обычно нежелательна.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование). В то же время при горячей деформации окисление заготовки более интенсивно (образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

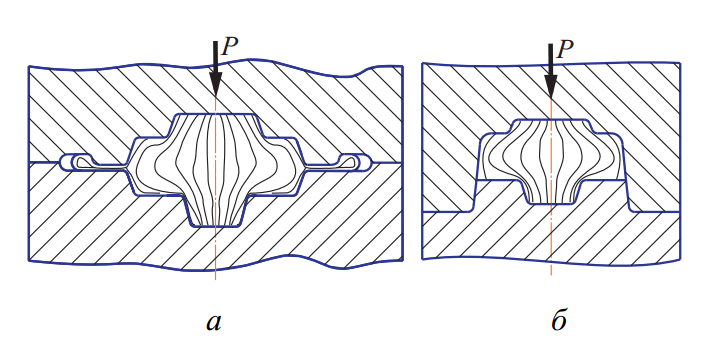

2.6 Влияние деформации на макроструктуру и свойства металлов и сплавов

Если исходная заготовка ОМД – слиток, загрязненный неметаллическими включениями, располагающимися по границам кристаллитов, то в результате обработки металлов давлением неметаллические включения вытягиваются в виде волокон по направлению наиболее интенсивного течения металла. Эти волокна выявляются травлением и видны невооруженным глазом, как так называемая волокнистая макроструктура. Полученная в результате обработки давлением литого металла волокнистая макроструктура не может быть разрушена ни термической обработкой, ни последующей обработкой давлением. Последняя, в зависимости от характера деформирования, может изменить лишь направление и форму волокон макроструктуры.

Металл с явно выраженной волокнистой макроструктурой характеризуется анизотропией механических свойств. При этом характеристики прочности (предел текучести, временное сопротивление и др.) в разных направлениях отличаются незначительно, а характеристики пластичности (относительное удлинение, ударная вязкость и др.) вдоль волокон выше, чем поперек их.

В готовой детали, полученной из деформируемой заготовки, необходимо учитывать расположение волокон для формирования наилучших свойств. При этом необходимо, чтобы наибольшие растягивающие напряжения, возникающие в деталях в процессе работы, были направлены вдоль волокон. При работе какого-либо элемента этой детали на срез желательно, чтобы перерезывающие силы действовали поперек волокон. При проектировании кованой или полученной горячей штамповкой детали необходимо, чтобы волокна подходили к наружным поверхностям детали по касательной и не перерезались наружными поверхностями детали.

Рис. 10. Схемы процессов и расположения волокон в поковках при штамповке: а – в открытых штампах; б – в закрытых штампах

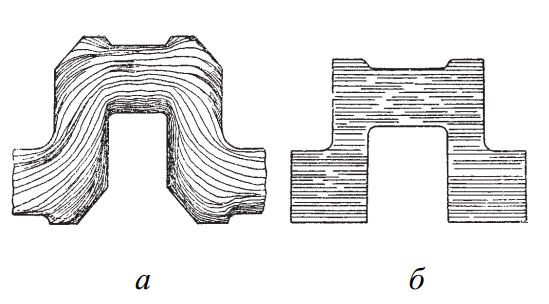

Рис. 11. Макроструктура продольно разрезанного коленчатого вала: а – штампованный вал, волокна расположены по конфигурации изделия; б – вал вырезан из проката, волокна перерезаны

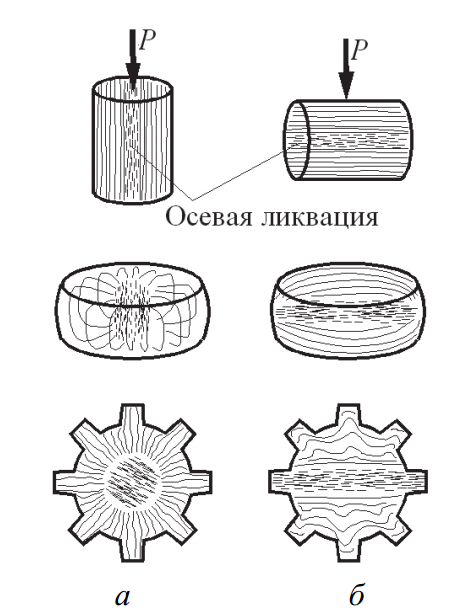

Рис. 12. Способы ковки и макроструктура кованых шестерен: а – правильный способ; б – неправильный способ

Внешние нагрузки должны изгибать, а не расщеплять волокна металла. Кроме того, волокна при изготовлении заготовки и готовой детали не должны перерезаться, а должны огибать контур детали (рис. 10 и 11).

В поковках шестерен (рис. 12, а) волокна должны располагаться в радиальных направлениях, что обеспечивает максимальное сопротивление внешней изгибающей нагрузке от давления на зуб. Поэтому следует ковать или штамповать поковку для шестерни путем осадки в торец исходной прокатанной заготовки, имеющей долевое расположение волокон (при этом ликвационная зона удаляется при обработке отверстия), а не посредством осадки заготовки плашмя (рис. 12, б) с последующим округлением ее подкаткой по диаметру в вертикальном положении.

При ковке роторов турбин и генераторов из крупных стальных слитков рекомендуется чередовать осадку и вытяжку слитка для получения равномерных механических свойств в продольном и поперечном направлениях.

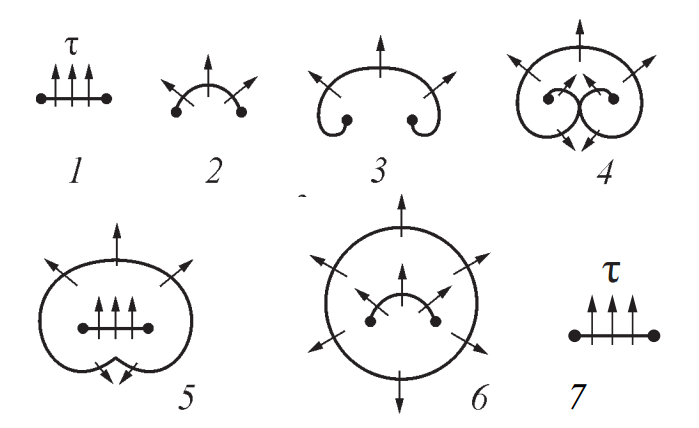

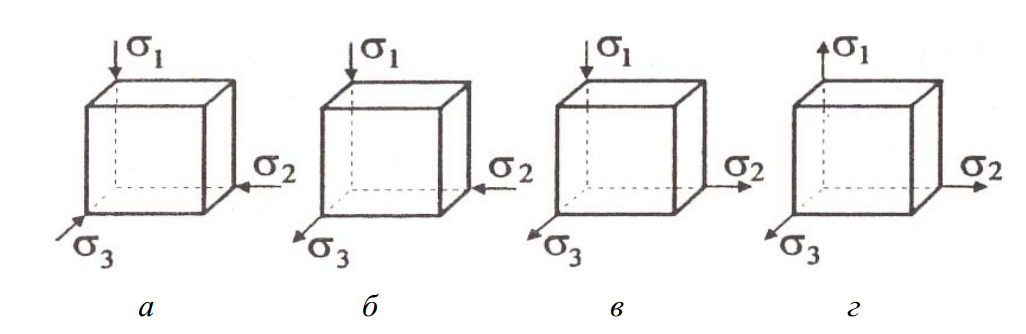

3. Влияние схемы напряженного состояния на пластичность

Напряженное состояние характеризуется схемой главных напряжений в малом объеме, выделенном в деформированном теле. При всем многообразии условий обработки давлением в различных участках деформируемого тела могут возникнуть только четыре схемы объемно-напряженного состояния. При этом главные нормально направленные напряжения действуют во взаимно перпендикулярных плоскостях, на которых касательные напряжения равны нулю (рис. 13). При каждом виде обработки давлением одна из схем является преобладающей. Наибольшая предельная деформация достигается при отсутствии растягивающих напряжений и увеличении сжимающих. Прессование, прокатка, горячая объемная штамповка, ковка характеризуются всесторонним неравномерным сжатием (рис. 13, а). Эта схема нагружения наиболее благоприятна с точки зрения достижения максимальной степени пластической деформации.

Рис. 13. Схемы объемно-напряженного состояния при обработке металлов давлением: а – неравномерное всестороннее сжатие (наивысшая степень деформации); б – двустороннее сжатие и одностороннее растяжение (невысокая степень деформации); в – одностороннее сжатие и двустороннее растяжение (очень низкая степень деформации); г – всестороннее равномерное растяжение (пластическая деформация невозможна)

При листовой штамповке и волочении реализуется схема двустороннего сжатия с растяжением (рис. 13, б).

4. Нагрев металла

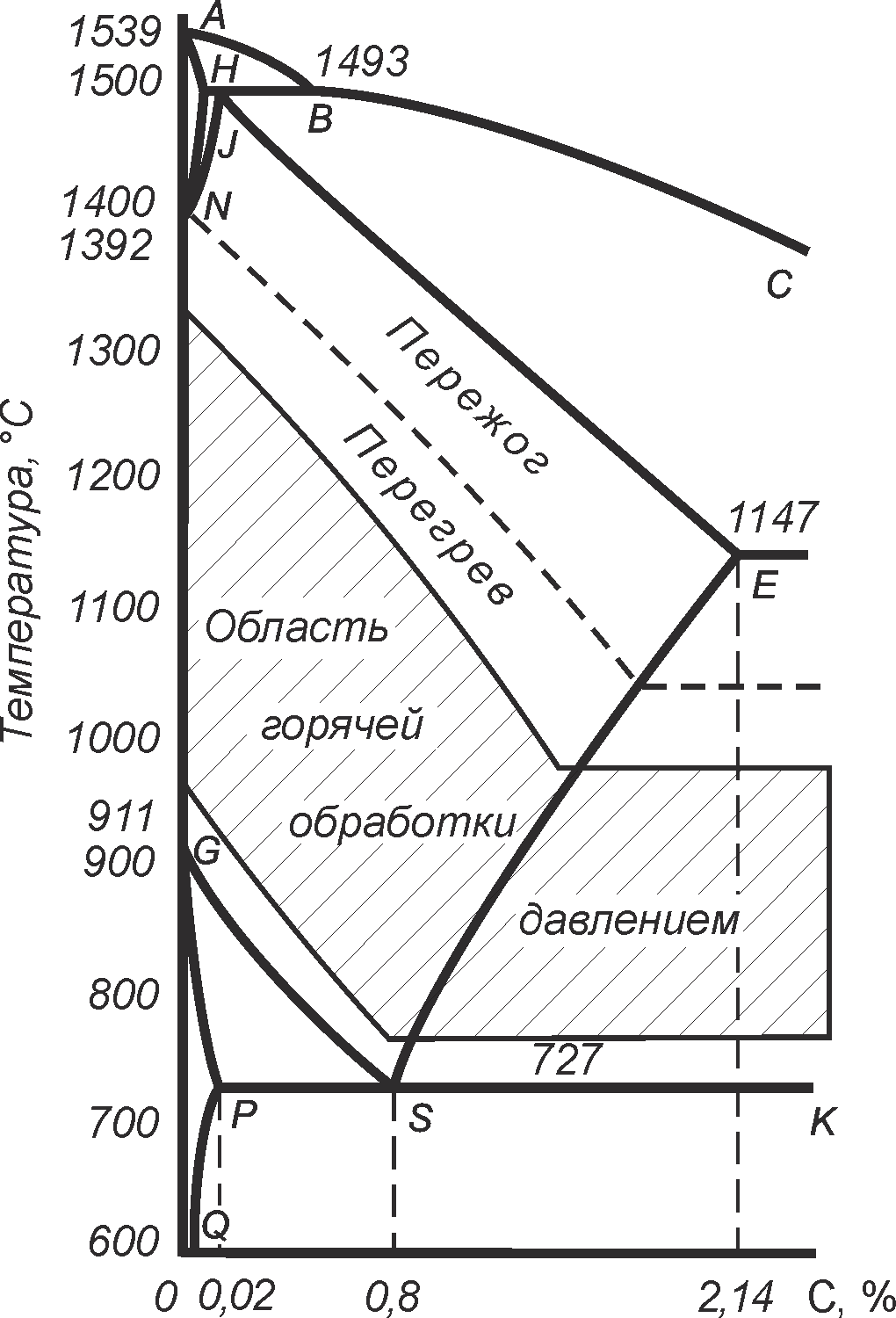

Как было уже сказано, температура нагрева при горячей ОМД заготовок превышает температурный порог рекристаллизации Трек, и для металлов технической чистоты Трек = 0,4Тпл (температуры плавления) согласно этой формуле температура рекристаллизации железа примерно 600 °C.

В производственных условиях заготовки нагревают значительно выше, потому что горячие заготовки отдают тепло окружающей среде и инструменту, с которым находятся в контакте. Чем ниже содержание углерода в стали и крупнее заготовка, тем выше температура нагрева. Она в предельных случаях может достигать 1 300 °C (рис. 14).

Рис. 14. Интервал нагрева для сталей на участке диаграммы состояния Fe–Fe3C

Нагрев стали при горячей ОМД должен идти с соблюдением температурного режима и технологии. При нагреве выше области горячей ОМД стали интенсивно растет аустенитное зерно (рис. 14) и снижаются механические свойства. Это явление называется перегревом, оно приводит к уменьшению относительного удлинения и ударной вязкости стали до 25 %. Структуру перегретой стали в большинстве случаев можно исправить отжигом.

При нагреве стали до температуры, близкой к температуре плавления (рис. 14), происходит образование хрупкой пленки оксидов по границам зерен, что приводит к потере пластичности. Такое явление называется пережогом. Он не устраняется термической обработкой, и пережжённый металл приходится отправлять на переплавку.

При нагреве заготовок необходимо учитывать ряд обстоятельств. Нагрев обычно происходит неравномерно. Вначале нагреваются наружные слои, а затем за счет теплопроводности – сердцевина. При большой разности температур поверхности и сердцевины возникают температурные напряжения (снаружи – сжимающие, внутри – растягивающие), которые могут привести к образованию трещин. Опасность их появления больше у легированных сталей, у которых теплопроводность меньше, и она возрастает с увеличением сечения заготовки. Поэтому заготовки из легированных сталей и заготовки диаметром свыше 150 мм нагревают постепенно (методически) в два этапа: медленный нагрев и выдержка при температуре 700–800 С, а затем нагрев до необходимой температуры с максимально возможной скоростью.

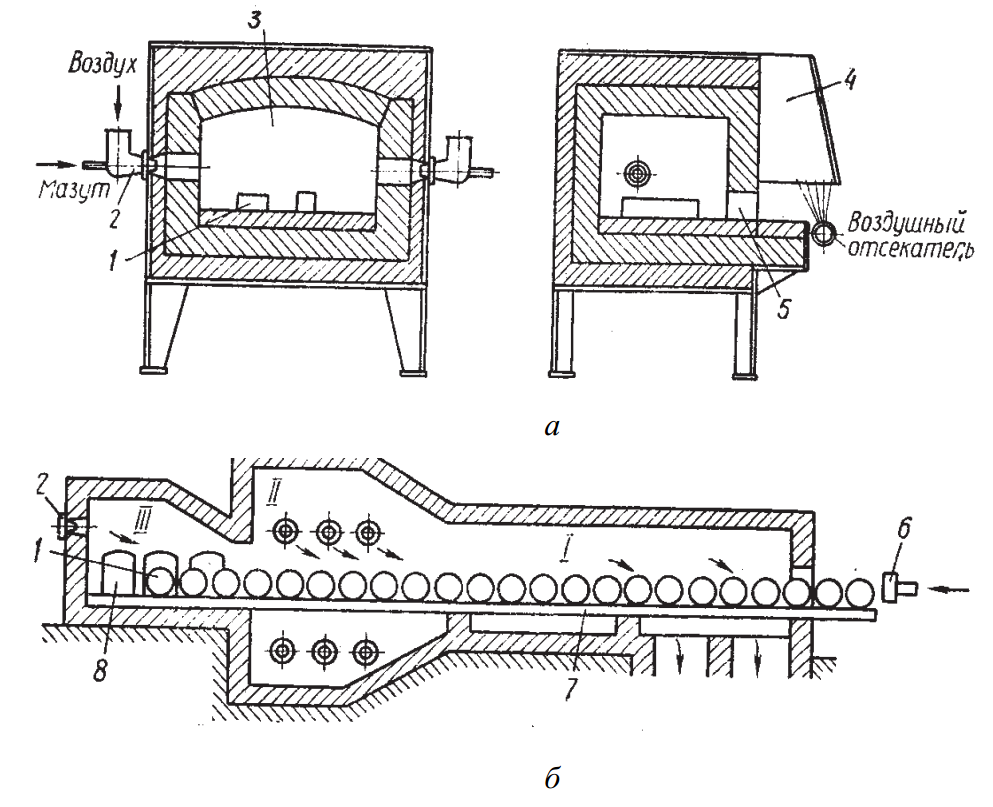

Нагревательные камерные печи (рис. 15, б) для периодического нагрева, где заготовки 1 укладывают на под печи через окно 5, а пространство печи 3 нагревается горелками 2, наиболее распространены. Для нагрева очень крупных заготовок применяют камерные печи с выдвижным подом. Методические печи с постоянно повышающейся температурой рабочего пространства от места загрузки заготовок до места их выгрузки, являются высокопроизводительными печами непрерывного нагрева. Кроме нагревательных печей используются электронагревательные устройства. При их применении теплота выделяется в самой заготовке: либо при прохождении через нее тока большой силы (контактные устройства), либо при возбуждении в ней вихревых токов (индукционные устройства).

Рис. 15. Нагрев заготовок: а – камерная печь; б – методическая печь с зонами (I – подогрева; II – максимального нагрева; III – выдержки): 1 – заготовки; 2 – нагревательная горелка; 3 – рабочее пространство печи; 4 – завеса; 5 – загрузочное окно; 6 – толкатель; 7 – под печи; 8 – разгрузочное окно

При нагревании стали выше 700 С происходит интенсивное окисление поверхностного слоя с образованием окалины, состоящей из оксидов железа Fe2O3, Fe3O4, FeO. С повышением температуры до 1 330–1 350 С окалина плавится и железо горит с образованием снопа ярко-голубых искр. Потери металла на окалину (угар) при однократном нагреве в пламенной печи составляют 1,5–2,5 %, при электронагреве – 0,4–0,7 %. Кроме безвозвратных потерь металла образование окалины в 1,5–2 раза повышает интенсивность изнашивания деформирующего инструмента, так как твердость ее выше твёрдости деформируемого металла.

При высоких температурах, наряду с окислением железа, происходит обезуглероживание поверхностного слоя стали вследствие выгорания углерода. Толщина обезуглероженного слоя составляет обычно 0,2–0,5 мм, достигая иногда 1,5–2,0 мм. Для уменьшения окисления металла применяют электронагрев, а также нагрев заготовок в защитной атмосфере.

5. Методы получения машиностроительных профилей

5.1 Прокатное производство

Схемы и сортамент прокатки

Прокатка – наиболее распространенный способ обработки металлов пластическим деформированием. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Способ зародился в XVI веке и, претерпев значительное развитие, достиг высокого совершенства.

При прокатке заготовка обжимается двумя вращающимися валками прокатного стана. При этом увеличиваются длина и ширина заготовки и уменьшается ее толщина. Относительное уменьшение толщины заготовки в процессе прокатки ε = 1 – h1/h0 называется относительным обжатием, или степенью деформации, измеряемой в %. Максимальное значение относительного обжатия составляет 0,2–0,5. Уширение заготовки в процессе прокатки составляет 5–10 % от обжатия.

Отношение длины заготовки после прокатки l1 к исходной длине l0, равное, если пренебречь уширением, отношению площадей поперечного сечения первоначального F0 к полученному F1, называется коэффициентом вытяжки μ:

μ = l1 / l0 = F0/F1.

Это одна из характеристик процесса прокатки. Значение μ за один проход заготовки составляет обычно 1,1–1,6, а иногда достигает 2–2,5.

Различают три основных вида прокатки: продольную, поперечную и поперечно-винтовую.

При продольной прокатке (рис. 16, а) заготовка перемещается перпендикулярно к осям валков, которые вращаются в противоположных направлениях. До 90 % всего проката изготовляют продольной прокаткой (лист, полосы, прутки).

Рис. 16. Основные виды прокатки: а – продольная; б – поперечная; в – поперечно-винтовая

При поперечной прокатке (рис. 16, б) валки с параллельными осями вращаются в одном направлении и вращают заготовку, которая деформируется, перемещаясь вдоль оси валков.

Поперечно-винтовая прокатка (рис. 16, в) осуществляется вращающимися в одном направлении и расположенными под углом один к другому валками. Такое расположение валков обеспечивает возникновение осевого усилия, перемещающего заготовку.

Поперечная и поперечно-винтовая прокатки применяются при изготовлении изделий с переменным по длине сечением. Принцип поперечновинтовой прокатки используется также при прошивке трубных заготовок.

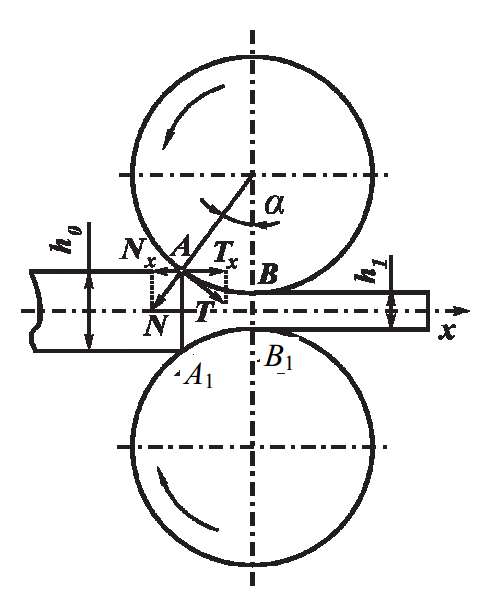

В процессе прокатки металл непрерывно втягивается в зазор между валками под действием сил трения Т между металлом и валками. При этом сила трения должна иметь определенную величину, потому что при продольной прокатке на заготовку со стороны валков действуют нормальные силы N (рис. 17). Деформация металла при прокате происходит на небольшом участке АВВ1А1, который называется зоной деформации. По мере вращения валков и перемещения заготовки вперед зона деформации передвигается по прокатываемому металлу. Дуга АВ называется дугой захвата, а центральный угол α, отвечающий этой дуге, – углом захвата.

Спроектировав силы Т и N на горизонтальную ось, можно записать условие захвата металла валками: Тх > Nх.

При этом условии результирующая сила будет направлена в сторону движения металла.

Условие захвата металла можно выразить: Тcosα > sinα .

Выразив силу трения T через нормальную силу N и коэффициент трения f: T = fN и подставив это выражение в условие захвата, получим:

fcosα > sinα, или f > tgα .

Таким образом, для захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата.

Рис. 17. Определение угла захвата заготовки прокатными валками

Коэффициент трения можно увеличить применением насечки на валках. При прокатке стали α = 20–25°, при горячей прокатке листов и полос из цветных металлов α = 12–15°, при холодной прокатке листов α = 2–10°.

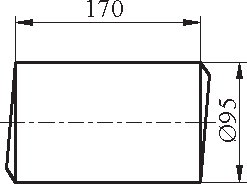

Полупродукт для прокатного производства проката – это блюмы (заготовки квадратного сечения) и слябы (заготовки прямоугольного сечения). Их получают из слитков, размеры и форма которых зависят от марки сплава, вида полуфабриката и схемы прокатки. Блюмы для сортового проката имеют квадратное сечение – от 150×150 до 450×450 мм. Для листового проката применяют слябы толщиной до 350 мм (рис. 18, а). Блюмы получают на крупных обжимных двух валковых станах – блюмингах, слябы – на крупном обжимном универсальном стане – слябинге.

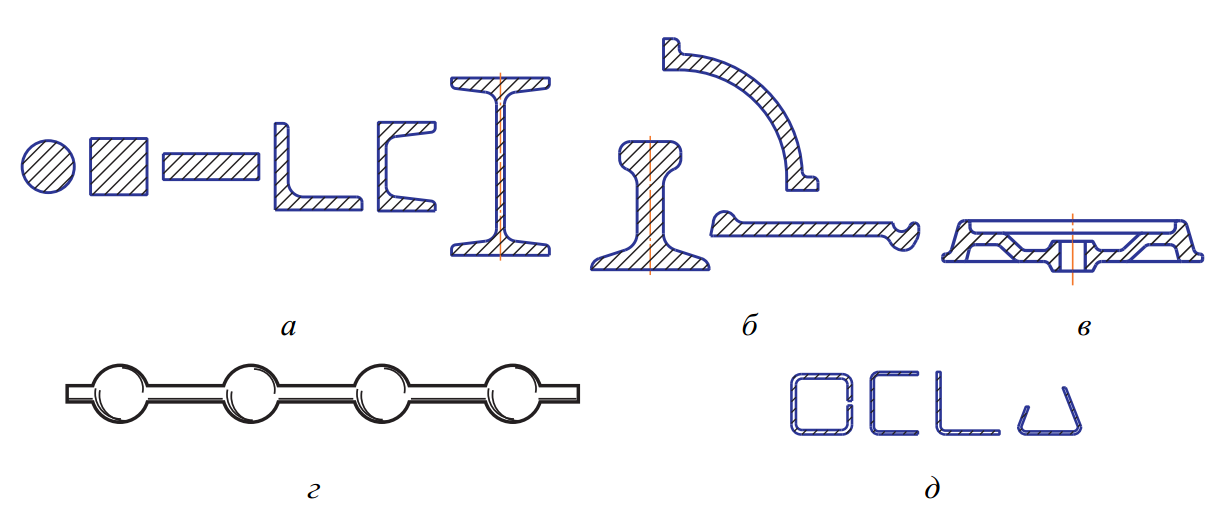

Сортамент проката определяется совокупностью профилей и их размеров (рис. 19).

а б

Рис. 18. Выдача нагретых слябов (а) из методической печи перед горячей прокаткой листа; рулон листовой стали (б)

По сортаменту продукцию прокатного производства можно разделить на следующие группы: 1) сортовой прокат; 2) листовой прокат; 3) трубный прокат; 4) специальный и периодический прокат.

Сортовая сталь делится на профили общего назначения – круглая, полосовая, квадратная, угловая, швеллеры, двутавровые блоки и др. (рис. 19, а) и профили специального назначения – рельсы и профили для автотракторостроения, судостроения, транспортного машиностроения и других отраслей промышленности (рис. 19, б).

Рис. 19. Основные профили проката стали: а, б – сортовой; в, д, г – сложный специальный

Листовую сталь делят на тонколистовую сталь (толщиной не более 4 мм) и толстолистовую (рис. 18, б). Некоторые сорта листовой стали предназначены для определенных отраслей промышленности, среди них выделяют сталь котельную, автотракторную, электротехническую и др.

Трубы разделяют на две группы: бесшовные (диаметром от 30 до 650 мм) и сварные (диаметром от 5 до 2500 мм). Кроме того, выпускают трубы фасонные и переменного сечения.

К специальным видам проката относятся вагонные колеса (рис. 19, в), зубчатые колеса, шары, периодический прокат (рис. 19, г), а также гнутый профиль (рис. 19, д).

Прокатные валки и станы

Прокатные валки – основной рабочий инструмент для прокатки. Они могут быть гладкими (рис. 19, а), калиброванными (ручьевыми) (рис. 9, б) и специальными.

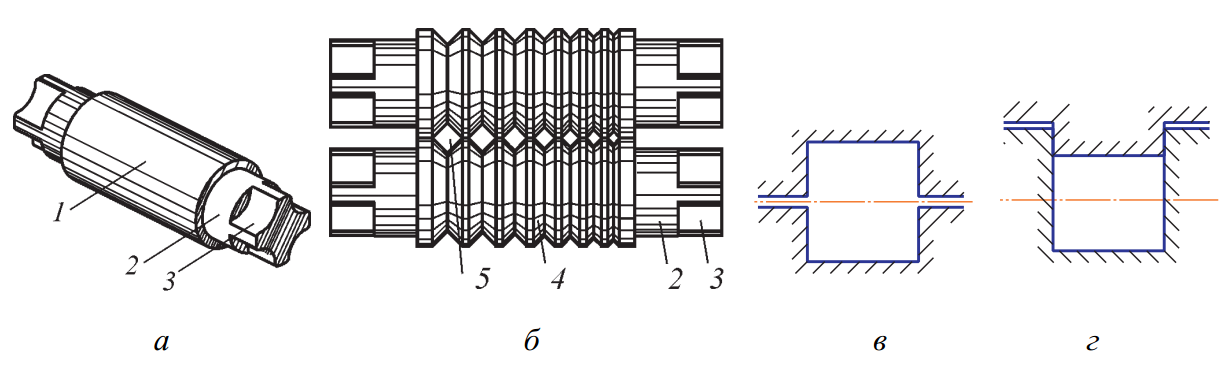

Валки имеют рабочую часть (бочку) 1 (рис. 20, а), две шейки 2 для установки в подшипниках и крестообразные концы 3 (трефы) для соединения валка приводом. Калиброванные валки имеют ручьи 4 и калибры 5 (рис. 20, б).

Шейки валков вращаются в подшипниках, а трефы предназначены для соединения валков с рабочими валами прокатных станов (шпинделями).

Гладкие валки применяют при прокатке листов и полос (рис. 20, а). На калиброванных валках прокатывают сортовой прокат. На их рабочей поверхности имеются канавки – ручьи. Совокупность ручьев пары валков называется калибром. На каждой паре валков размещается несколько калибров. Калибры 5 могут быть открытыми (рис. 20, в) и закрытыми (рис. 20, г).

Рис 20. Прокатный валок: а – гладкий, б – калиброванные; в – открытый калибр; г – закрытый калибр; 1 – бочка; 2 – шейка; 3 – трефа; 4 – ручьи; 5 – калибр

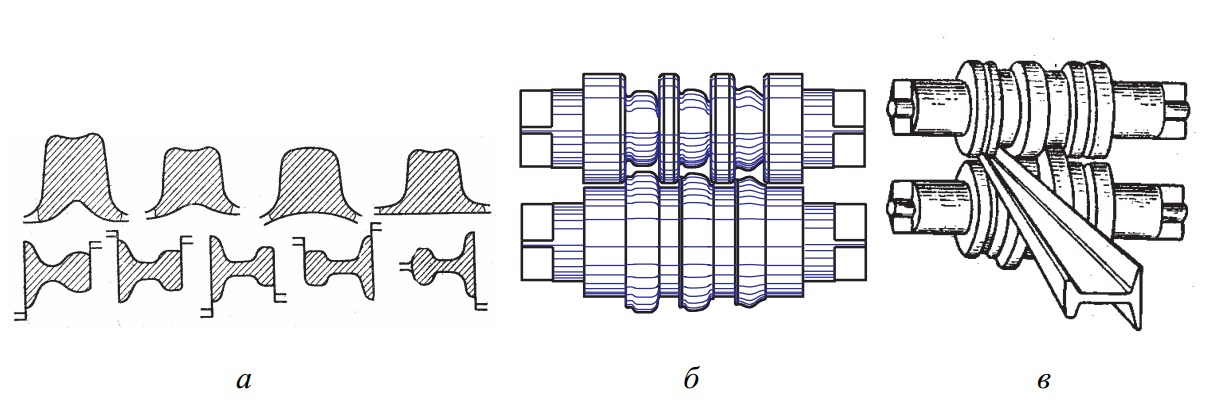

Калибровка валков – это разработка схемы прокатки и размещения калибров, обеспечения получения заданного профиля проката при минимальном числе проходов (рис. 21, а, б). Одна из основных задач калибровки – расчет режимов обжатия при прокатке. По назначению калибры прокатных станков разделяют на обжимные (или вытяжные), черновые (или подготовительные) и чистовые (или отделочные).

Рис. 21. Система калибров (а) и прокатные валки (б) для получения рельсов (в)

Обжимные калибры предназначены только для уменьшения сечения прокатываемого металла. Чаще всего они имеют прямоугольную, квадратную, ромбическую и овальную формы.

В черновых калибрах уменьшается площадь, изменяется форма поперечного сечения прокатываемого металла с постепенным приближением к готовому изделию. Чистовые калибры отличаются от прокатываемого профиля тем, что в них учтены коэффициент линейного расширения и допуски на размеры профиля.

Для прокатки одного и того же профиля, исходя из техникоэкономических показателей, можно применить различные схемы калибровки. Например, при прокатке квадратного или круглого профиля наиболее часто используют системы калибров: ромб – квадрат, овал – квадрат или овал – круг. При передаче заготовки из ручья в ручей для улучшения обжатия ее кантуют (поворачивают) на 90°.

Устройство и классификация прокатных станов

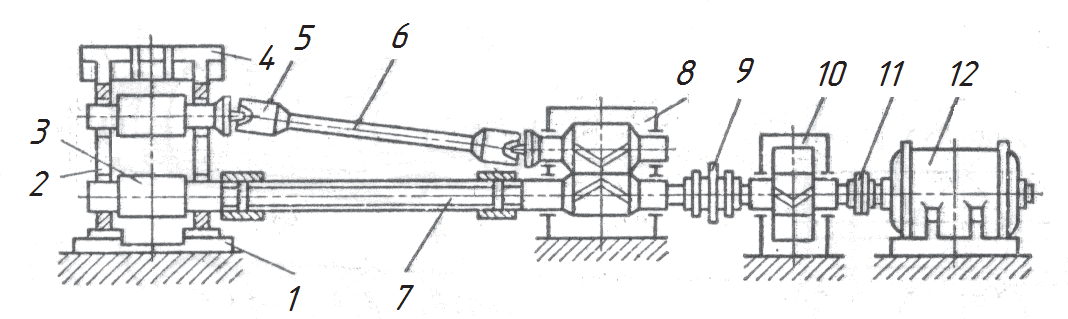

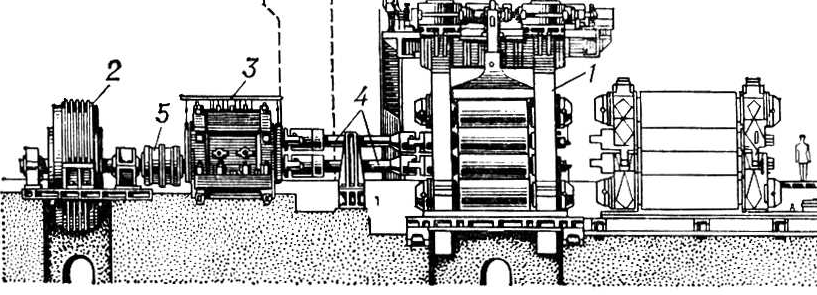

Прокатный стан состоит из одной или нескольких рабочих клетей и привода, включающего электродвигатель и передаточный механизм. Главная линия двухвалкового прокатного стана представлена на рис 22, а.

Рабочая клеть состоит из станины 4 (рис. 22, а) и валков 3, установленных в подшипниках рабочей клети 2. Движение от электродвигателя 12 к валкам передается через муфту 11 и редуктор 10, муфту 9, шестерную клеть 8 и шпиндели 6 и 7, соединенные с валками трефовыми муфтами 5.

Прокатные станы классифицируют по трем признакам:

- по назначению – по роду выпускаемой продукции или сортамента;

- расположению, количеству и характеру вращения валков в рабочей клети;

- расположению рабочих клетей в общей схеме стана.

По назначению прокатные станы делят на станы для прокатки полупродукта (блюминги, слябинги и заготовочные станы) и станы для прокатки готовых изделий (сортовые, листопрокатные, рельсобалочные, трубопрокатные, для специального проката). По числу и размещению валков в клетях станы бывают: с горизонтальными валками; универсальные с горизонтальными и вертикальными валками; с косо расположенными валками.

Станы с горизонтальными валками по числу их в рабочей клети подразделяют на двух-, трехи многовалковые (рис 22, б; рис. 23).

Двухвалковые станы могут быть нереверсивные и реверсивные (рис. 23, а). На трехвалковых станах (рис. 23, б) заготовка в одну сторону идет между нижним и средним, а в обратном направлении – между средним и верхним валками. Двухи трехвалковые станы применяют при производстве всех видов сортового проката и листов.

Четырехвалковые (рис. 22, в) и другие многовалковые станы (рис. 23, в, г) имеют два рабочих валка малого диаметра, а остальные валки большего диаметра являются опорными. Они предотвращают прогиб тонких рабочих валков, благодаря чему повышается точность изделий.

Такие станы применяют для горячей и холодной прокатки тонких листов и полос.

Универсальные станы (рис. 23, д) используют при прокате слябов, толстых листов и широкополочных двутавровых балок.

а

б

Рис. 22. Схемы прокатных станов: а – двухвалкового: 1 – плита; 2 – подшипники рабочей клети; 3 – валки; 4 – станина; 5 – трефовая муфта; 6, 7 – шпиндели; 8 – шестеренная клеть; 9 – муфта; 10 – редуктор; 11 – муфта; 12 – электродвигатель; б – четырехвалкового широкополосного: 1 – станина; 2 – электродвигатель; 3 – шестеренная клеть; 4 – шпиндели; 5 – редуктор

Рис. 23. Классификация прокатных станов по числу и расположению валков: а – двухвалковый стан; б – трехвалковый стан; в – четырехвалковый стан; г – многовалковый стан; д – универсальный стан

В зависимости от числа взаимного расположения клетей прокатные станы могут быть одноклетьевыми и многоклетьевыми с линейным и последовательным расположением клетей.

Производство бесшовных и шовных труб

Трубы для магистральных трубопроводов (для транспортировки жидких, газообразных и сыпучих продуктов) изготовляют электросваркой с прямым или спиральным швом.

Водогазопроводные трубы имеют наиболее массовое потребление, должны быть дешевыми, их получают непрерывной печной сваркой. Газопроводные трубы могут выпускаться оцинкованными с цилиндрической или конической резьбой на концах для соединения их муфтами.

Нефтяные трубы (обсадные, бурильные, насосно-компрессорные), использующиеся в нефтедобывающей, а также в нефтеперерабатывающей промышленности для крекинга и нефтепроводов изготовляют бесшовными из углеродистой и легированной сталей.

Трубы для теплоэнергетических установок выполняют бесшовными из углеродистой, легированной и высоколегированной (коррозионностойкой и жаропрочной) сталей.

Трубы для химической промышленности используют в различных аппаратах и установках, и в зависимости от условий эксплуатации – бесшовные или сварные.

В машиностроении, авиации, автотракторостроении, в гражданском и промышленном строительстве и других отраслях народного хозяйства широко используют конструкционные трубы из разных сталей, цветных металлов и сплавов – бесшовные или сварные.

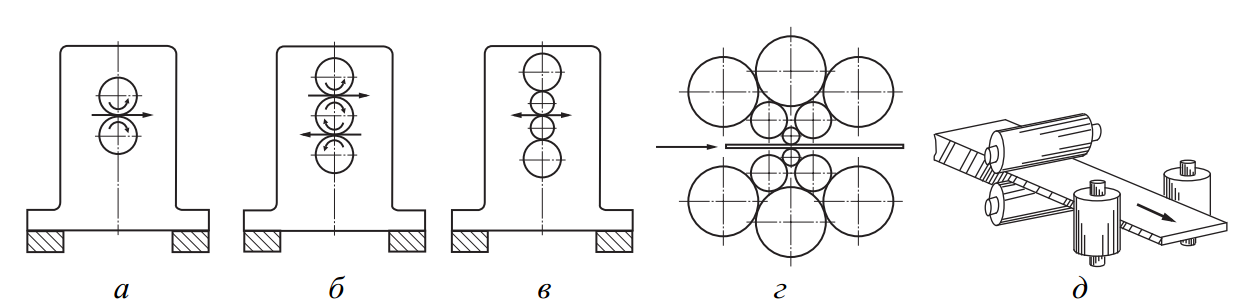

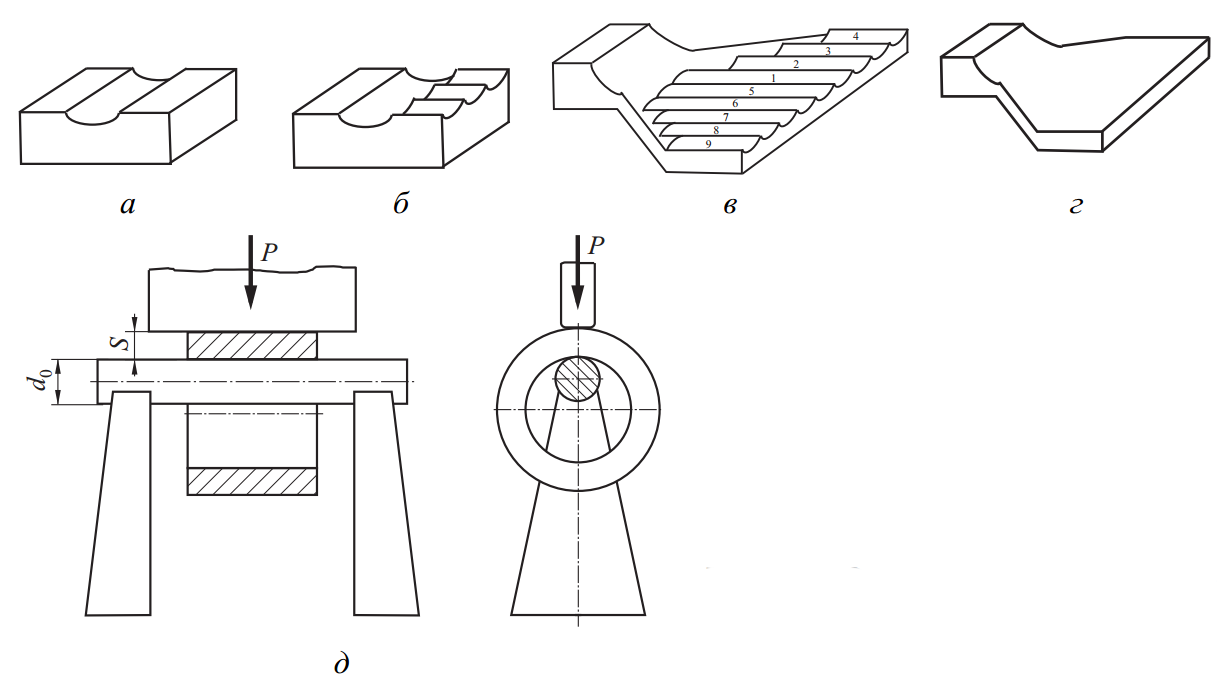

Прокатка бесшовных труб. Заготовками для бесшовных труб являются слитки и катаные заготовки круглого сечения диаметром 120–320 мм. Любой трубопрокатный агрегат имеет два стана – прошивной и раскатной. Производство бесшовных труб состоит из трех операций: прошивка отверстия в заготовке и получение толстостенной гильзы; прокат трубы из гильзы; обкатка для улучшения наружной и внутренней поверхностей трубы.

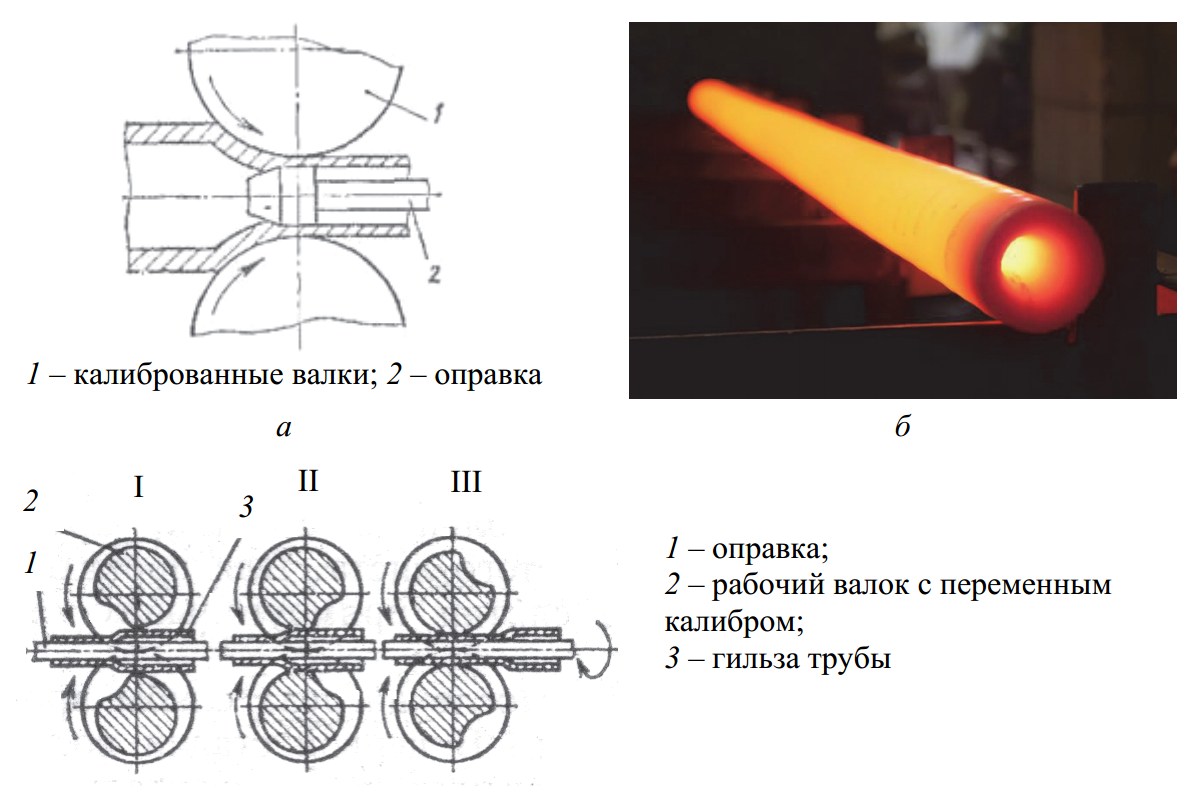

Толстостенную гильзу из заготовки получают поперечно-винтовой прокаткой с бочкообразными (см. рис. 16, в) валками, оси которых расположены под углом 4–14° одна к другой. Рабочие валки вращаются в одном направлении, при этом заготовка получает винтообразное движение и насаживается на оправку (иглу), формирующую отверстие. После прошивки и нагрева труба поступает в автоматические или пилигримовые (периодические) раскатные станы.

На автоматическом двухвалковом раскатном стане трубу прокатывают на короткой оправке, закрепленной на длинном стержне 2 (рис. 24, а). Зазор между оправкой и ручьями валков 1 определяет толщину стенки трубы (рис. 24, б).

Рабочие валки пилигримого стана (рис. 24, в) имеют калибр 2 переменного сечения. На части окружности валков размеры калибра в свету постепенно уменьшаются и достигают на калибрующем участке размера, соответствующего наружному диаметру готовой трубы, на остальной части окружности размеры калибра резко увеличиваются, образуя холостой участок.

Рис. 24. Раскатка бесшовных труб: а – на автоматическом раскатном стане; б – бесшовная стальная труба; в – на пилигримовом раскатном стане

При вращении валков профиль их калибра непрерывно меняется. Валки вращаются в разные стороны с одинаковой скоростью, в направлении, обратном направлению подачи гильзы, одетой на оправку. Гильза с оправкой двигается на величину подачи в зазор между валками в момент, когда их ручьи образуют холостой калибр (рис. 24, в – I), размеры которого больше наружного диаметра гильзы.

При последующем вращении валков сечение калибра уменьшается, а обжатие валками стенок трубы возрастает (рис. 24, в – II), при этом гильза вместе с оправкой перемещается в направлении, обратном подаче.

Окончательное выравнивание неровностей поверхности трубы производится калибрующей частью ручья (рис. 24, в – III). После полного оборота валков возвращается холостой калибр, и в валки подается следующий участок гильзы, при этом она поворачивается на 90 вокруг продольной оси, общее количество подач при прокатке достигает 140–180.

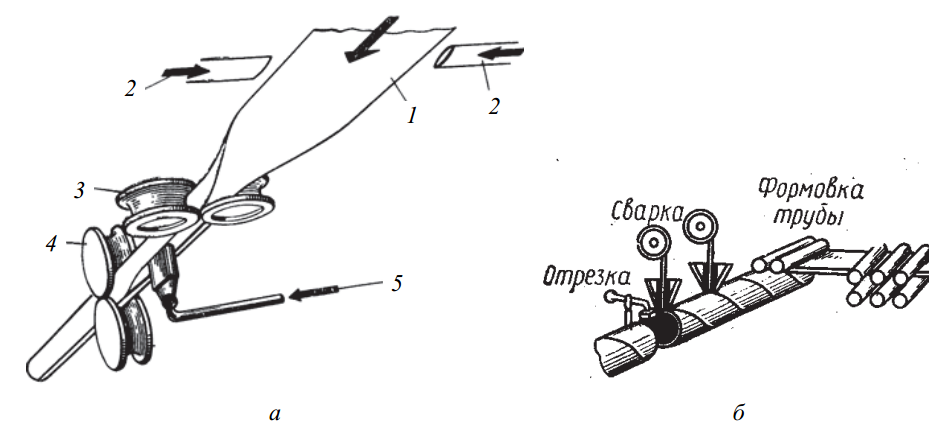

Производство сварных труб. Сварные трубы, диаметр которых достигает 2 500 мм, значительно дешевле бесшовных, но не менее прочны. Заготовками для сварных труб служат лента или листы. Технологический процесс изготовления сварных труб состоит из следующих операций: формовка плоской заготовки в трубу; сварка трубы; отделка и правка.

Формовку труб малого диаметра производят в ручьях валков непрерывного стана, а диаметром более 300 мм – на прессах или листогибочных валковых станах. После формовки применяют сварку следующих видов: непрерывную печную встык, контактную электрическую, электродуговую под слоем флюса.

Непрерывная печная сварка – высокопроизводительный способ получения дешевых труб диаметром 10–114 мм с толщиной стенки 1,8–5 мм (в основном водогазопроводных).

Процесс формовки и сварки полосы («штрипс» – англ.) в трубу на непрерывных станах печной сварки осуществляется валками 3 (рис. 25, а). Сварку труб при печном нагреве полосы применяют для изготовления труб диаметром 9–114 мм с толщиной стенки 2–10 мм из хорошо свариваемой углеродистой стали, содержащей не более 0,2 % С. При этом узкая горячекатаная полоса 1 со скошенными кромками, получаемая в виде рулонов со штрипсовых станов, проходит через длинную печь с большой скоростью (до 2–7 м/с) для нагрева кромок до 1 280–1 340 °С.

Рис. 25. Получение сварных труб: а – схема непрерывной печной сварки: 1 – штрипс; 2 – первичная обдувка воздухом кромок; 3 – формующая пapa вертикальных валков; 4 – горизонтальная пара валков, в которых происходит сварка; 5 – вторичная обдувка воздухом кромок; б – схема электродуговой сварки под флюсом

Непосредственно по выходе из печи кромки полосы обдуваются воздухом из сопел 2 (рис. 25, а). В результате выделения тепла при сгорании железа температура кромок повышается до 1 380–1 450 °С (при этом с кромок сдувается печная окалина). При помощи формовочных вертикальных валков 3 полоса 1 сворачивается в трубу неполного профиля. Сварка со сдавливанием кромок осуществляется второй горизонтальной парой сварочных валков 4. Перед сжатием валками на кромки через сопло 5, расположенное снизу, подается вторичный воздух, и их температура повышается до 1500–1520 °С, кромки оплавляются. Сопло 5 – плоской формы, одновременно используется для направления кромок снизу в сварочные валки 4.

За сварочными валками расположено еще несколько пар вертикальных и горизонтальных валков, предназначенных для протаскивания полосы через печь и через формовочно-сварочные валки, для обжатия образованного сварного шва и всего сечения трубы по диаметру.

Печная сварка труб осуществляется на непрерывных полностью механизированных и автоматизированных агрегатах большой производительности (до 50 т/ч, или около 300 тыс. т/год). Выходящая из стана труба разрезается пилой на куски 4–12 м и калибруется на калибровочном стане.

Электродуговой сваркой под слоем флюса изготовляют трубы диаметром 400–2 500 мм, с толщиной стенок 6–15 мм, с прямым и спиральным швами (рис. 25, б).

При производстве труб контактной сваркой основными операциями является формовка трубной заготовки, сварка и технологические операции, редуцирование (калибровка) сваренной трубы. Эти технологические операции объединены в один цикл и проводятся непрерывно.

Контактной электросваркой с нагревом кромок сваривают трубы диаметром 6–630 мм и толщиной стенки 0,5–8 мм.

Вновь введенные в эксплуатацию трубосварочные установки в основном имеют высокочастотное сварочное оборудование.

Производство специальных видов проката

Прокатка деталей типа колес, бандажей и колец. Заготовкой для изготовления таких деталей служат слитки или круглый прокат. Технологический процесс их изготовления может включать операции ковки и прокатки. Например, на прессе производят осадку и прошивку заготовки, а формовку ступицы, диска и контура обода железнодорожных колес – на специальном колеснопрокатном стане (рис. 26, а).

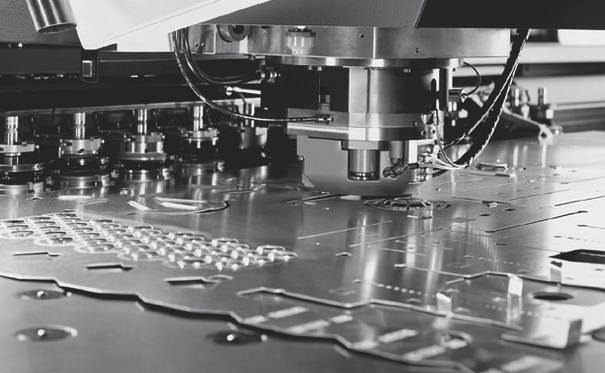

Прокатка периодических профилей и деталей как один из самых экономичных методов формообразования заготовок деталей имеет особое значение. Периодические профили используют как заготовки для последующей штамповки или механической обработки, что обеспечивает экономию 20–30 % металла по сравнению со штамповкой из обычного проката.

Периодические профили изготовляют преимущественно поперечной и поперечно-винтовой прокаткой. Поперечная прокатка осуществляется на двухили трехвалковых станах (рис. 26, б). Поперечно-винтовая прокатка деталей с винтовой поверхностью (червяков, ходовых винтов, червячных фрез и т. д.) в 30–80 раз производительнее, чем нарезание резьбы на токарно-винторезном станке, и обеспечивает экономию 10–30 % металла.

а б

Рис. 26. Схемы получения некоторых специальных видов проката: а – обода железнодорожных колес; б – периодического профиля

На машиностроительных предприятиях для получения заготовок типа ступенчатых валиков, втулок, осей, пальцев с малыми припусками все большее применение находят деталепрокатные станы.

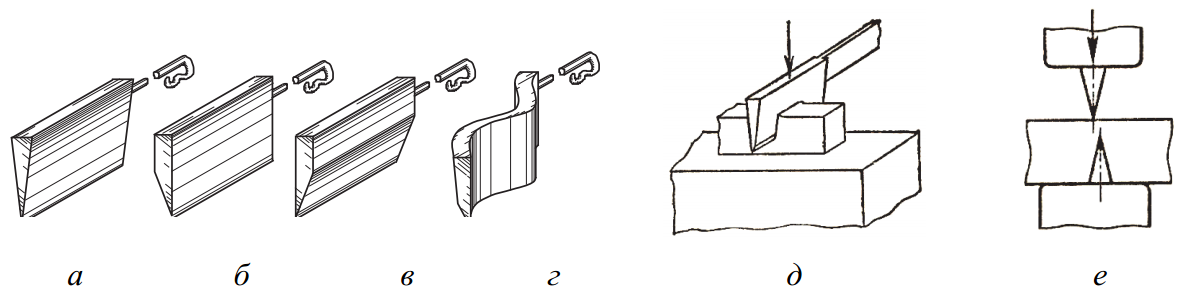

Производство гнутых профилей. Во многих случаях детали машин и конструкции из фасонных горячекатаных профилей имеют слишком большой запас прочности и оказываются чрезмерно материалоемкими, так как минимальная толщина стенок этих профилей 2–3 мм. Легкие тонкостенные с высокой жесткостью так называемые гнутые профили различной формы получают гибкой из толстой полосы на специальных профилегибочных станах.

Изготовление гнутых профилей аналогично формированию заготовок сварных труб. При профилировании площадь поперечного сечения полосы остается неизменной, а меняется только его форма. При этом в результате холодной деформации происходит упрочнение металла. Получают гнутые профили открытого типа, иногда весьма сложной формы (полузакрытого и закрытого типа).

Применение гнутых профилей обеспечивает уменьшение массы конструкции по сравнению с изготовлением их из горячекатаных фасонных профилей на 25–30 %.

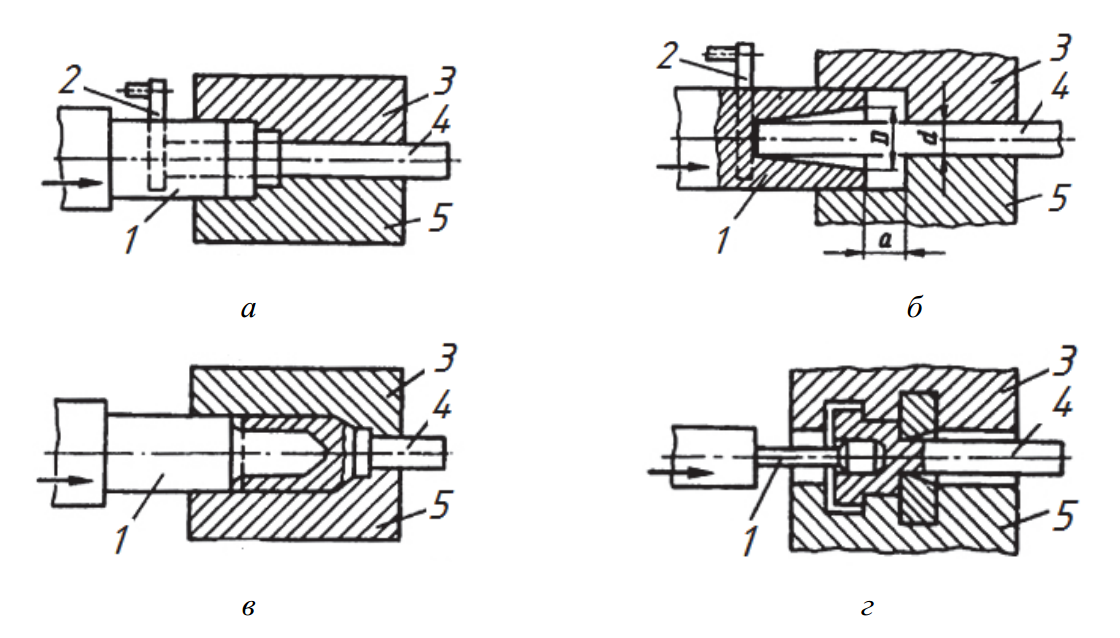

5.2 Получение профилей методом прессования

Прессование заключается в выдавливании металла из замкнутого объема через отверстие в матрице.

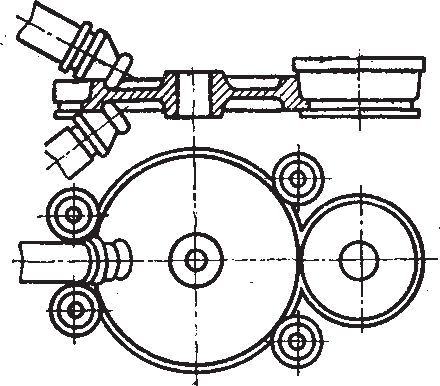

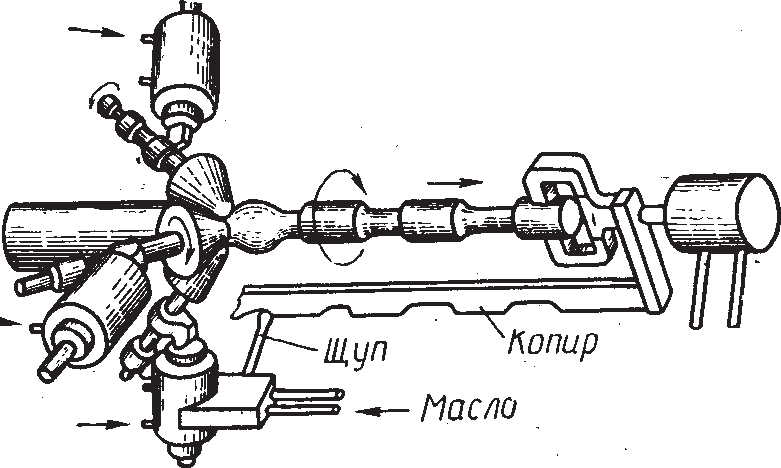

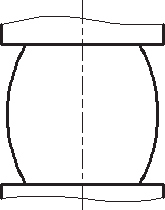

Профиль прессованного изделия соответствует сечению этого отверстия. Прессование – высокопроизводительный и экономичный способ обработки металлов и сплавов, которым можно получать сплошные и полые профили (рис. 26). Прессованные изделия геометрически более точны, чем прокатанные профили.

Прессование металла происходит в условиях всестороннего неравномерного сжатия (рис. 27, a, б, в). При такой схеме деформирования металл наиболее пластичен. Поэтому прессованием можно обрабатывать как пластичные, так и малопластичные сплавы: медные, алюминиевые, магниевые, титановые, углеродистые и легированные стали и др. Недостатки процесса – значительные отходы металла (иногда до 40 % от массы заготовки) и интенсивный износ инструмента, особенно при прессовании сталей и других труднодеформируемых сплавов.

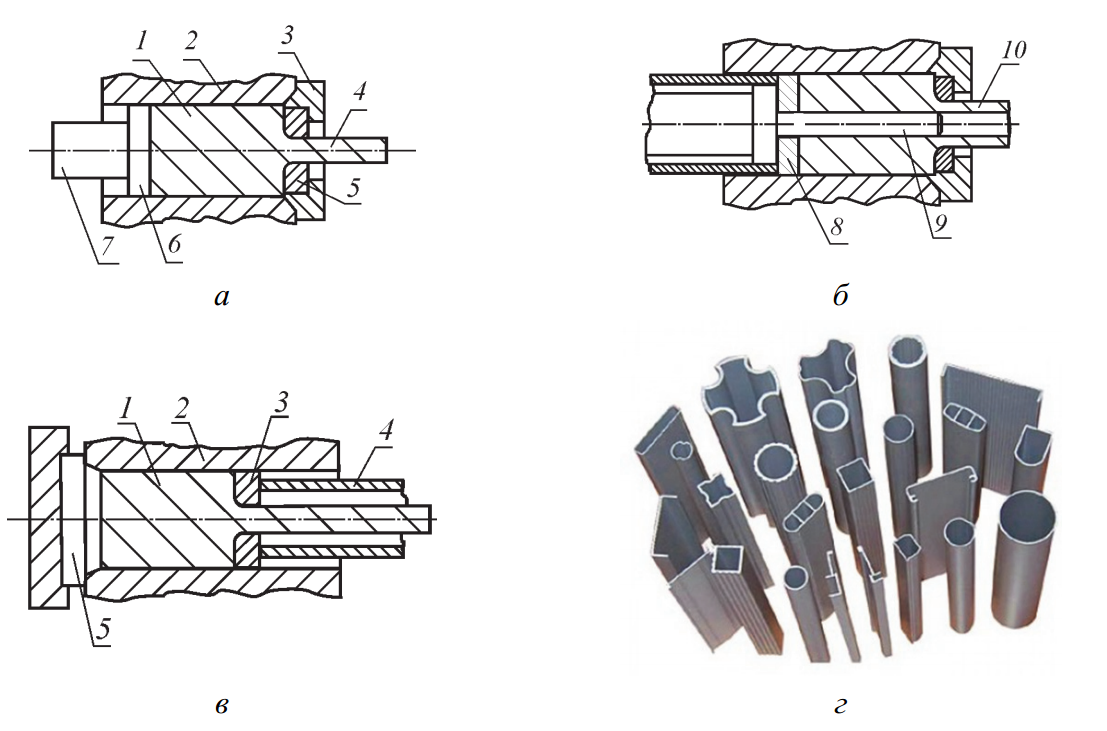

Рис. 27. Прессование: а – схема прямого прессования: 1 – заготовка (слиток); 2 – контейнер; 3 – матрицедержатель; 4 – изделие; 5 – матрица; 6 – прессшайба; 7 – пуансон; б – схема прессования труб: 8 – пресс-шайба; 9 – игла; 10 – полученная труба; в – схема обратного прессования: 1 – заготовка (слиток); 2 – контейнер; 3 – матрица; 4 – пуансон; 5 – заглушка; г – виды прессованных изделий

Прессованием получают прутки диаметром 5–250 мм, проволоку диаметром 5–10 мм, трубы с наружным диаметром 20–400 мм и толщиной стенки 1,5–12 мм и другие изделия. Благодаря гибкости, легкости переналадки на изготовление другого профиля прессованием, по сравнению с прокатыванием, выгоднее изготовлять малые серии профилей.

Методы прессования. Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

При прямом прессовании (рис. 27, а) направление выхода металла через отверстие матрицы 5 совпадает с направлением движения пуансона 7, давление которого на заготовку 1 передается через пресс-шайбу 6. Часть заготовки, которая остается в контейнере 2, называют пресс-остатком. Масса его составляет обычно 8–12 % от массы слитка.

При прессовании труб заготовка сначала прошивается иглой 8 (рис. 26, б), проходящей через полый пуансон. При дальнейшем перемещении пуансона и пресс-шайбы металл выдавливается в виде трубы через кольцевой зазор между стенкам отверстия в матрице и иглой 8.

При обратном прессовании (рис. 27, в) матрица 3 устанавливается в конце полого пуансона 4 и металл вытекает в направлении, обратном перемещению пуансона. Этот метод характеризуется меньшими отходами (масса пресс-остатка составляет 6–10 % от массы заготовки) и меньшим усилием прессования, но из-за сложности оборудования и ограниченной длины профилей он не находит широкого применения.

Оборудованием для прессования служат горизонтальные и вертикальные гидравлические прессы с усилием 3–250 МН и рабочим давлением жидкости до 40 МПа. В последнее время все большее применение (особенно при производстве изделий из труднодеформируемых сплавов) находит гидропрессование – прессование металлов под непосредственным воздействием давления жидкости до 2 000 МПа и выше.

5.3 Получение профилей методом волочения

Волочение заключается в протягивании (чаще всего в холодном состоянии) прокатанных или прессованных заготовок через отверстие в матрице (волоке), поперечное сечение которого меньше поперечного сечения заготовки (рис. 28). При протягивании прутка через отверстие с силой Р возникают силы реакции N, которые обжимают заготовку.

Степень обжатия q = (F0 – F1) / F0, где F1 и F2 – площади поперечного сечения соответственно до и после волочения, допускаемая за один проход, зависит от обрабатываемого материала и составляет для сталей 10–19 %, для цветных металлов – до 36 %. Чтобы не было обрывов, напряжение при волочении не должно превышать 0,6 предела прочности материала заготовки. Для получения профилей необходимых размеров производят волочение за несколько проходов через ряд постепенно уменьшающихся отверстий. В результате холодной пластической деформации происходит упрочнение (наклеп) металла. Для снятия наклепа и повышения пластичности производят промежуточный рекристаллизационный отжиг.

Из различных сортов стали и цветных металлов волочением изготавливают проволоку диаметром 0,002–10 мм, разнообразные профили (рис. 28, a), калиброванные прутки диаметром 3–150 мм, холоднотянутые трубы диаметром до 500 мм и с толщиной стенки 0,1–10 мм, достаточно высокой точности, с блестящей гладкой поверхностью. Благодаря наклепу волочением можно повысить прочность и твердость металла.

Инструмент и оборудование для волочения. Инструментом для волочения служит волочильная матрица (волока). Волоки могут быть цельными, составными и роликовыми.

а б

Рис. 28. Примеры получаемых волочением профилей (а); волочильная матрица (б)

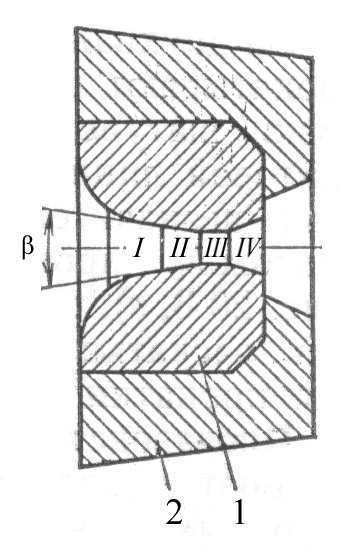

Цельная волока имеет отверстие, состоящее из четырех зон: смазочной воронки I (рис. 28, б), рабочего конуса II, калибрующего пояска III и выходного конуса IV. Угол рабочего конуса зависит от деформируемого материала и составляет 6–12°. Ширина калибрующего пояска обычно 2–10 мм. Рабочая часть матрицы изготавливается из инструментальных сталей, твердых сплавов и технических алмазов.

Исходной заготовкой для волочения стальной проволоки малого диаметра является проволока большого диаметра (катанка), полученная горячей прокаткой.

Волочение производится на волочильных станах, в которых заготовки с помощью тянущего устройства протягиваются через отверстие матрицы.

Различают волочильные станы периодического действия с прямолинейным движением тянущего устройства (чаще всего цепные) и станы непрерывного действия (барабанные). Скорость волочения достигает 10 м/с, а для тонкой проволоки составляет 40 м/с.

Волочение прутков, проволоки и труб осуществляют по технологическому маршруту, который показывает последовательное изменение размеров заготовки по проходам. Степень обжатия для каждого прохода берется одинаковой, и по ней определяются их количество и диаметры калибрующих поясков отверстий волок. Например, при изготовлении стальной проволоки диаметром 0,5 мм из прутка диаметром 5 мм надо сделать 20 проходов и не меньше трех промежуточных рекристаллизационных отжигов.

Рис. 29. Схемы волочения прутков (а) и труб (б, в)

Для удаления образующейся при отжиге проволоки окалины ее травят в растворе серной кислоты, затем промывают и сушат горячим воздухом.

Волочение труб производят двумя способами:

- для уменьшения только диаметра трубы без оправки (рис. 29, а);

- для одновременного уменьшения диаметра и стенки трубы с применением оправки (рис. 29, б, в).

Для уменьшения усилия волочения, износа инструмента и улучшения поверхности изделий применяют смазки: твердые, пластичные и жидкие. Некоторые изделия, от которых требуются высокие точность и качество поверхности, подвергают калиброванию при малой степени обжатия.

6. Методы получения поковок деталей машин

Ковка – самый древний и, до развития массового машиностроения, самый распространенный метод ОМД. Крупносерийное производство потребовало замены традиционного инструмента ковки на штампы. Ковка в штампах получила название горячая объемная штамповка. Ее задачей является серийное производство заготовок деталей, которые так же, как при ковке, носят название поковки.

6.1 Ковка металла

Ковка – вид горячей обработки металлов давлением, при котором с помощью универсального инструмента – бойка производят последовательное деформирование отдельных участков заготовки.

Ковку делят на ручную и машинную. При ручной ковке нагретую заготовку помещают на наковальню и ударами молотка-ручника и кувалды ей придают нужную форму, используя, как правило, при этом подкладной инструмент (обжимки, подбойники и т. д.). Этот вид ковки применяют на предприятиях только при изготовлении мелких поковок массой не более 8 кг при ремонтных работах. Выполнение ручной ковки требует высокой квалификации кузнеца, и этот процесс малопроизводителен.

При машинной ковке для создания энергии, необходимой для деформации заготовки, применяют ковочные молоты и ковочные гидравлические прессы. При ковке на молоте деформация заготовки происходит за счет кинетической энергии падающих частей молота, а при ковке на прессе – под действием жидкости высокого давления.

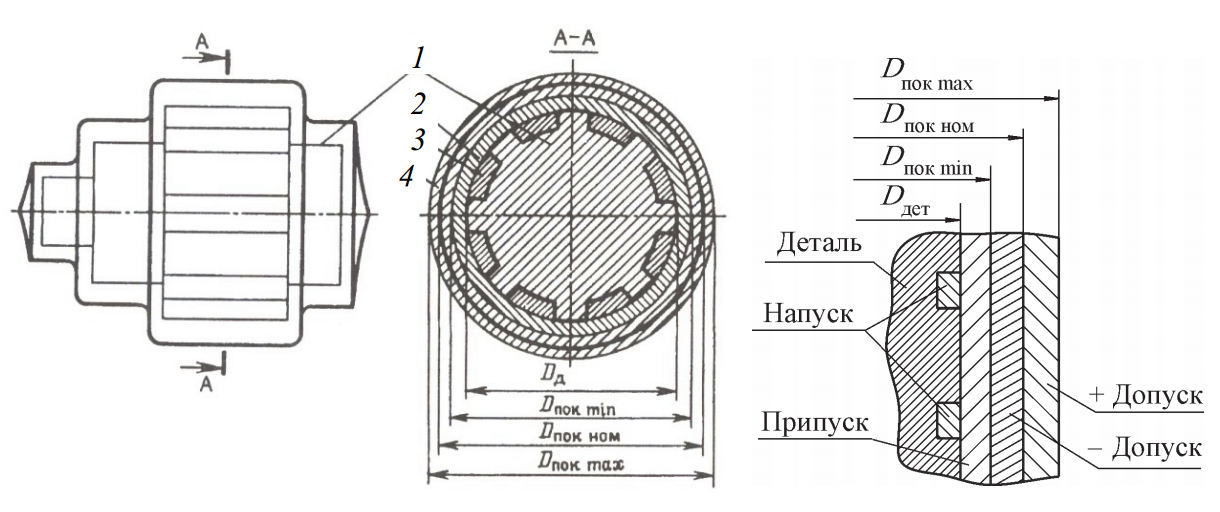

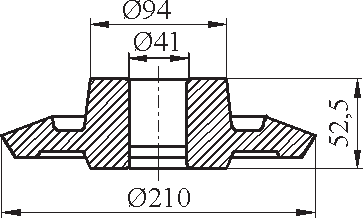

Заготовка, полученная ковкой, – поковка, отличается от готовой детали размерами и часто формой (рис. 30). Чертеж поковки составляют на основании разработанного конструктором чертежа готовой детали с учетом припусков, допусков и напусков. Допуск 4 (рис. 30) – допустимое отклонение от номинального размера поковки, т. е. разность между наибольшим и наименьшим предельными размерами поковки. Допуск назначают на все размеры поковки.

Рис. 30. Схема размеров поковки: 1 – деталь; 2 – припуск; 3 – напуск; 4 – допуск

Ковка является экономически выгодной в условиях единичного и мелкосерийного производства, а также единственно возможным способом изготовления поковок массой до сотен тонн. Заготовками для поковок служат слитки, блюмы и прокатанные профили.

Технологическим процессом ковки называют совокупность действий, непосредственно связанных с изменением формы исходной заготовки, ее состояния и свойств, а также транспортированием от момента поступления заготовки в обработку до получения готовой поковки. Технологический процесс ковки состоит из операций и переходов, выполняемых в определенной последовательности.

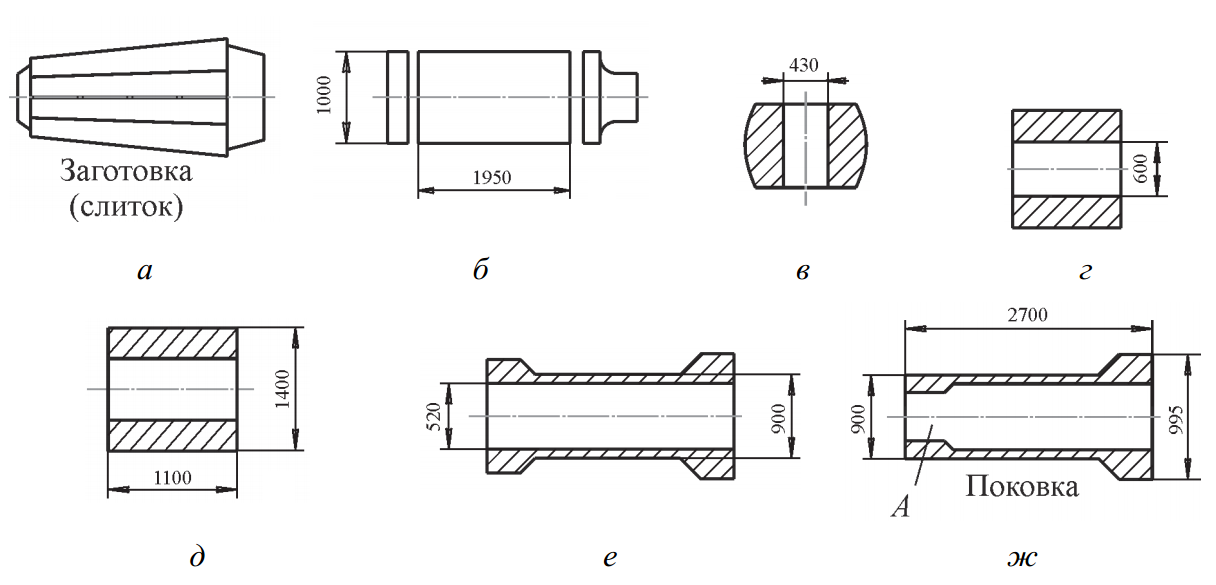

Рис. 31. Последовательность операций ковки полого цилиндра из слитка: а – заготовка; б – отрубка донной и прибыльной части слитка; в – осадка и прошивка отверстия; г – раскатка на оправке; д – протяжка на длину 1 100 мм; е – протяжка средней части на диаметр 900 мм; ж – заковывание конца А

Последовательность операций ковки устанавливают в зависимости от конфигурации поковки и технологических требований на нее, вида заготовки (слиток или прокат).

В качестве примера на рис. 31 приведена последовательность ковки полого массивного цилиндра из слитка на гидравлическом прессе.

Цилиндр куют из слитка стали 40 массой 18 т с пяти нагревов. После первого нагрева протягивают прибыльную часть под патрон и сам слиток на диаметр 1 000 мм, отрубают донную и прибыльную части слитка (рис. 31, б). После второго нагрева выполняют осадку (рис. 31, в) и прошивку отверстия; раскатку на оправке (рис. 31, г), после третьего нагрева – посадку на оправку и протяжку на длину 1 100 мм (рис. 31, д), после четвертого – посадку на оправку и протяжку средней части на диаметр 900 мм (рис. 31, е). После пятого нагрева (нагревают только конец А) заковывают конец А (рис. 31, ж).

К технологическим инструментам относят: основной – деформирующий; поддерживающий; контрольно-измерительный

Основные операции и инструмент ковки

Операцией называется законченная часть технологического процесса изготовления поковки, осуществляемая на одном рабочем месте.

Набор кузнечных операций выполняется в определенной последовательности при изготовлении каждой поковки. Наиболее распространены операции: осадка, протяжка, разгонка, раскатка, прошивка, передача, гибка, еще ряд операций используется реже (ГОСТ 18970–84).

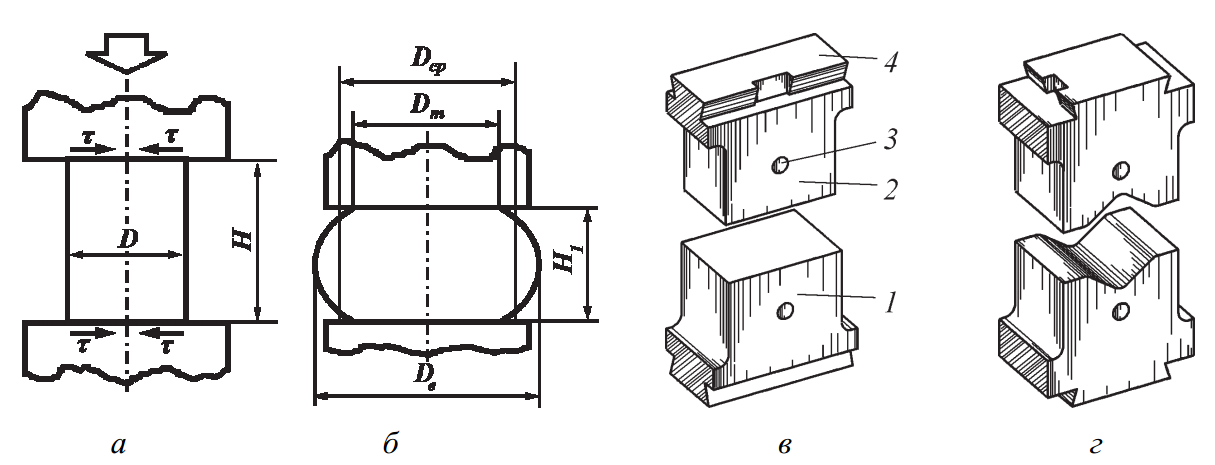

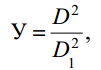

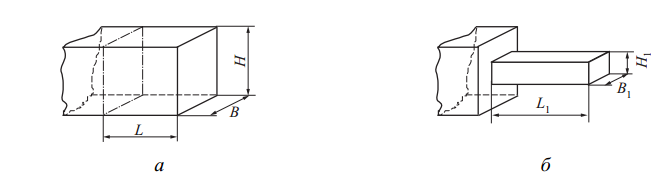

Осадка – операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения (рис. 32, а). Осадку производят ударами молота или нажатиями пресса на верхний плоский боек 2 (рис. 32, в) с полным перекрытием им всей заготовки (рис. 32, б). Осадку применяют:

- для получения поковок с большими поперечными размерами при относительно малой высоте (зубчатые колеса, диски и т. п.);

- как предварительную операцию перед прошивкой при изготовлении пустотелых поковок (колец, барабанов);

- как предварительную операцию для уничтожения литой дендритной структуры слитка и улучшения механических свойств изделия.

Схема осадки цилиндрической заготовки, имеющей диаметр D и высоту Н, показана на рис. 32, а, б.

Рис. 32. Операция ковки – осадка и универсальный инструмент – боек: а – исходная заготовка; б – поковка после осадки; в – плоские бойки (1 – нижний; 2 – верхний; 3 – отверстия для транспортировки; 4 – хвостовик с клином для крепления); г – вырезные бойки

В результате действия сил трения τ на контактных поверхностях бойка и заготовки изменяются не только размеры заготовки, но и искажается ее форма: вместо цилиндра получатся выпуклое (бочкообразное) тело с диаметром торцов Dт, а выпученной части – Dв (рис. 32, б). В технологических расчетах обычно учитывают средний диаметр поковки из условия постоянства объема:

Высадка представляет собой осадку на части высоты заготовки. В зависимости от конфигурации поковки утолщение может располагаться как на конце, так и в средней части заготовки. Чаще всего при ковке на молоте утолщенной является концевая часть (рис. 33).

Рис. 33. Операция ковки – высадка

В этом случае заготовку устанавливают на подкладное кольцо, диаметр отверстия которого несколько больше диаметра заготовки. Высадка производится ударами верхнего бойка до получения требуемых размеров фланца. При нагреве средней по высоте части заготовки до более высоких температур получают осадку в этой зоне.

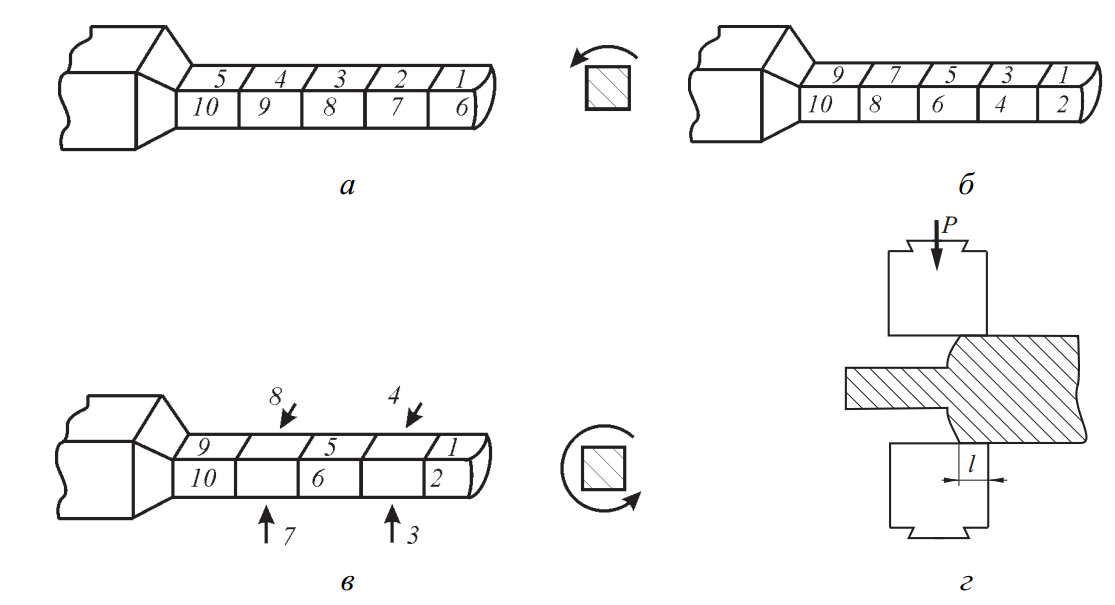

Протяжка – кузнечная операция, предназначенная для получения у поковки или ее отдельных частей

меньшего поперечного сечения. Протяжку выполняют ударами молота или нажатиями пресса на верхний боек с подачей заготовки вдоль продольной оси (рис. 34).

После каждого обжатия или серий обжатий заготовку поворачивают (кантуют) вокруг оси на 90° и деформируют по высоте, что ведет к удлинению заготовки. Ряд одноименных последовательных ударов называется проходом. Продольное перемещение заготовки, т. е. длина деформируемой ее части за каждое обжатие, называется подачей l.

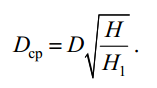

Применяют различные схемы протяжки. Протяжку заготовок с прямоугольными или квадратными сечениями выполняют на плоских бойках тремя способами.

Первый способ: последовательно делают обжатия 1, 2, 3, 4, 5 без промежуточной кантовки. Затем заготовку кантуют на 90, аналогично выполняют обжатия от 6 до 10 (рис. 34, а). Этот способ применяют для мелких и средних по массе заготовок из углеродистой и легированной стали. Это протяжка «проходами».

Второй способ: после каждого обжатия с одной и с другой сторон (переход) выполняют подачу и следующий переход. Кантовку производят при этом в обе стороны (рис. 34, б). Способ применяют для ковки крупных заготовок из углеродистых и легированных сталей. Это протяжка «кольцами».

Третий способ: после каждого обжатия заготовку кантуют в одну и ту же сторону на 90°, а после каждых четырех обжатий осуществляют подачу заготовки (рис. 34, в). Этот трудоемкий способ протяжки «по винту» при ковке инструментальной стали используют для уменьшения внутренних напряжений.

При изготовлении поковок с удлиненной осью (валы – гладкие и ступенчатые, тяги, шатуны) протяжка является основной формообразующей операцией в технологическом процессе. При этом измельчается крупнозернистая структура исходной литой заготовки, завариваются внутренние дефекты и повышаются механические свойства металла.

Протяжку производят бойками различной формы: плоскими (рис. 32, в) и вырезными (рис. 32, г).

Рис. 34. Способы выполнения протяжки: а, б, в – последовательность выполнения; г – величина подачи при протяжке

При протяжке заготовка (рис. 35, а) постепенно удлиняется и вместо исходных размеров B, H, L приобретает новые размеры – B1, H1, L1 (рис. 35, б). Интенсивность проковки металла выражается коэффициентом уковки У:

где F и F1 – площади поперечного сечения заготовки до и после протяжки.

Для круглых заготовок:

где D и D1 – диаметры заготовки и поковки. Чем больше уковка, тем лучше прокован металл, т. е. лучше его структура и механические свойства.

Величина уковки для слитков из углеродистой и среднелегированной сталей обычно принимается в пределах 2,5–3 и более. Для поковок, изготавливаемых из горячекатаной стали, достаточна величина уковки 1,3–1,5.

Рис. 35. Изменение формы и размеров при протяжке

Величина относительного обжатия называется степенью деформации Е. При каждом обжатии высота заготовки уменьшается на абсолютную величину деформации: ΔН = Н — Н1.

Степень деформации по высоте заготовки при обжатии равна

Разновидностями протяжки являются операции: разгонка и раскатка на оправке.

Разгонка – увеличение ширины части заготовки за счет уменьшения ее толщины (рис. 36). Сначала на заготовке прямоугольного сечения по предварительной разметке с помощью пережимки (рис. 36, а) делают пережим в месте начала заготовки металла. Затем посредине части заготовки, подлежащей уширению под углом 90° к сделанному пережиму, устанавливают раскатку (рис. 36, б), внедряют ее в заготовку. Заготовка начинает расширяться. Переставляя раскатку вправо от намеченного центрального углубления (рис. 36, в – увеличенный масштаб), а затем влево, постепенно разгоняют металл в ширину. После внедрения раскатки волнистую поверхность выглаживают плоским бойком (рис. 36, г).

Раскатка на оправке – одновременное увеличение наружного и внутреннего диаметров прошитой заготовки за счет уменьшения толщины ее стенок S (рис. 36, д). Операцию выполняют при помощи узкого бойка и цилиндрической оправки. Оправка определенного диаметра d0 заменяет нижний боек и опирается на две стойки. После каждого обжатия кольцо поворачивают на заданный угол.

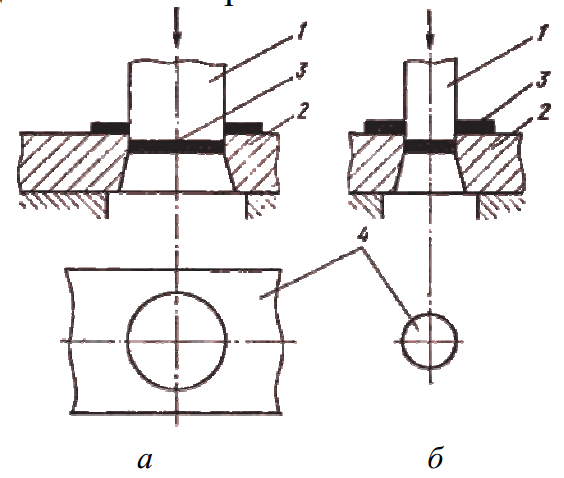

При обжимах кроме увеличения наружного и внутреннего диаметров происходит удлинение заготовки. Эту операцию применяют для изготовления поковок типа колец, зубчатых венцов, бандажей, различных обечаек и других деталей с тонкими стенками и большими отверстиями. Прошивка – это операция получения сквозных и глухих отверстий в заготовке за

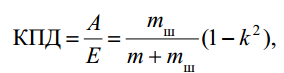

счет вытеснения металла (рис. 37). Инструментом для прошивки являются прошивни – сплошные и пустотелые; последними прошивают отверстия большого диаметра (400–900 мм). Диаметр прошивня выбирают равным 1/2–1/3 наружного диаметра заготовки, при большом диаметре прошивня значительно искажается форма прошиваемой заготовки.

Рис. 36. Операции ковки: а, б, в, г – разгонка, последовательность выполнения; д – раскатка на оправке

При прошивке сплошным прошивнем (рис. 37, в) высоких поковок осаженную заготовку устанавливают на нижнем бойке, а на нее по центру сверху – прошивень торцом меньшего диаметра вниз (рис. 37, а). Слегка вдавливают прошивень в металл заготовки, а затем ударяют. При этом металл заготовки вначале выдавливается из-под прошивня в стороны (рис. 37, а), получают глухое отверстие 3/4 высоты заготовки. Затем заготовку поворачивают на 180° и ставят на нижний боек отверстием вниз, производят сквозную прошивку с обратной стороны. Полученная выдра по объему составляет лишь 1/4 объема прошиваемого отверстия.

Прошивку пустотелым прошивнем (рис. 37, г) применяют для получения отверстий диаметром больше 400 мм, при этом металл течет во внутрь полого прошивня (рис. 37, б). При внедрении прошивня на глубину 3/4–4/5 от высоты заготовки ее переворачивают, ставят на подкладное кольцо и, ударяя широким торцом прошивня, получают сквозное отверстие, из отверстия подкладного кольца извлекают отходы (выдру). Эту операцию применяют также для удаления некачественной сердцевины слитка.

Прошивка тонких заготовок осуществляется с помощью подкладного кольца, установленного на нижнем бойке, в которое удаляется выдра после удара по заготовке прошивнем.

Для уменьшения трения между прошивнем и заготовкой получаемое углубление припыливают порошком молотого угля или графита. Использование полого прошивня, по сравнению со сплошным, снижает усилие прошивки.

Рис. 37. Прошивка отверстий в поковках: а – сплошным прошивнем (в); б – полым прошивнем (г)

Отрубка – полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента – топора. Отрубку металла применяют для отделения заготовок под ковку от прутков, для удаления прибыльной и данной части слитков и т. д. Отрубку металла производят в горячем состоянии.

Рис. 38. Отрубка: а – топоры для отрубки: а – двусторонний; б – левый; в – правый; г – фасонный; д – операция ковки отрубка с поворотом заготовки (е)

Применяют топоры двусторонние (рис. 38, а) и односторонние (рис. 38, б, в) – правые и левые. Последние обеспечивают меньший отход металла и меньшие припуски на механическую обработку.

Вырубку дефектов с поверхности поковок выполняют фасонным топором (рис. 38, г).

При отрубке нагретую заготовку (рис. 38, д) располагают на середине нижнего бойка и измерительным инструментом или шаблоном намечают место установки топора. Топор верхним бойком внедряется на глубину, составляющую примерно 3/4 высоты заготовки. Затем заготовку поворачивают на 180° (рис. 38, е) и производят окончательное отделение части заготовки. Второй вариант отрубки выполняют без поворота заготовки: после удаления топора из надрубленного места заготовки под перемычку укладывается квадрат и верхним бойком производят разделение материала.

Оборудование для ковки

Деформирование металла на молотах происходит в условиях динамического характера приложения нагрузки (ударом). Падающие части молота в момент соприкосновения с поковкой (начало деформации) имеют максимальную скорость. В момент окончания деформации скорость падающих частей молотов равна нулю. Кинетическая энергия удара для молотов с неподвижным шаботом составляет, КДж:

где m – масса падающих частей молота; V – скорость падающих частей в момент начала удара.

Основная часть кинетической энергии удара расходуется на деформацию металла, т. е. используется полезно. Остальная часть энергии теряется на упругие деформации частей молота, на сотрясение шабота и фундамента, на трение при движении падающих частей и т. д., следовательно, КПД удара представляет собой отношение полезно используемой энергии А ко всей кинетической энергии удара Е:

где mш – масса шабота (шабот – крупная отливка из стали, к которой крепится нижний боек); k – коэффициент восстановления, характеризующий степень упругости тела (в зависимости от марки стали k = 0,3–0,7).

Чем больше отношение

![]() , тем больше КПД удара. У ковочных молотов

, тем больше КПД удара. У ковочных молотов

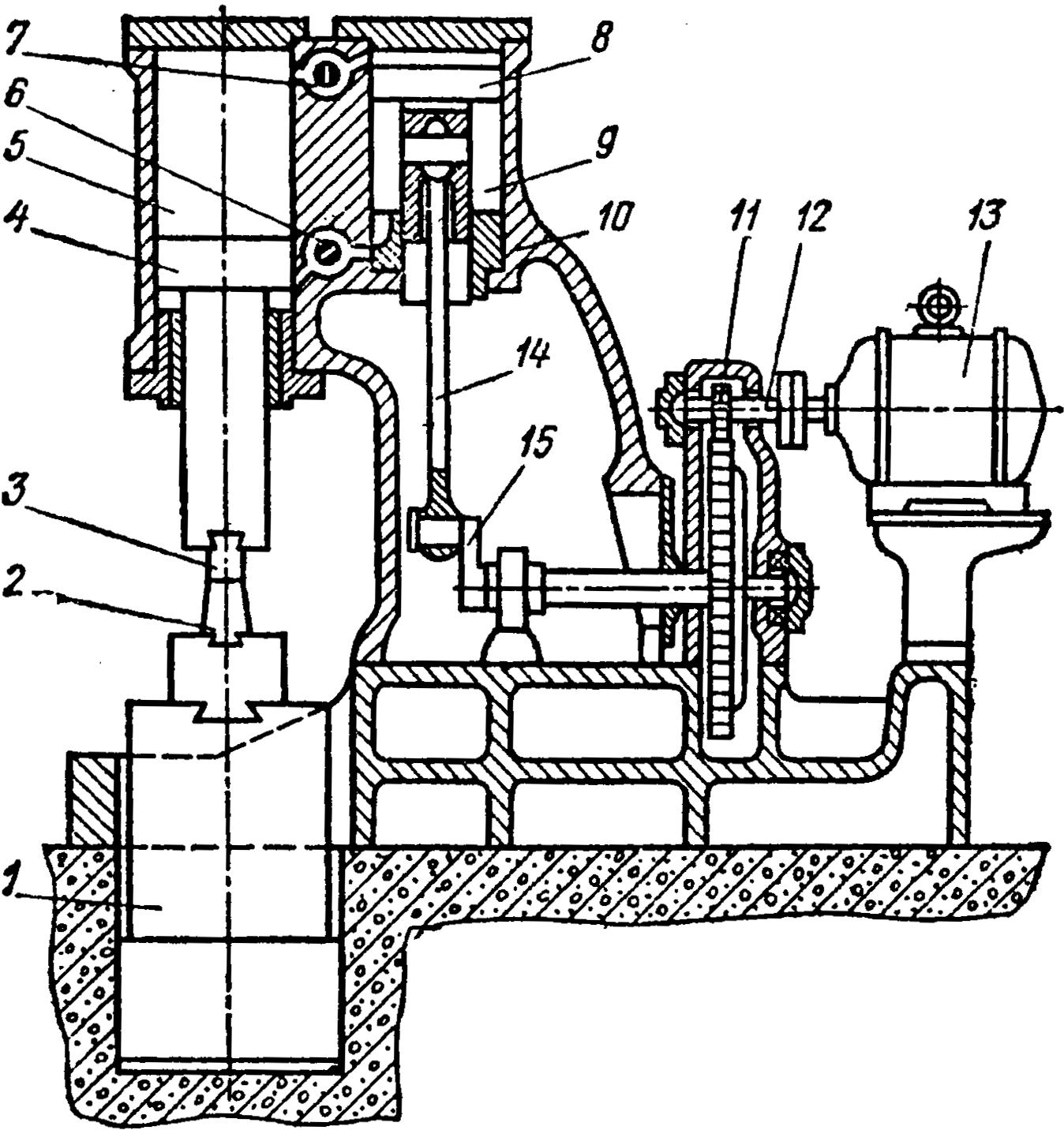

Пневматический молот. Схема молота представлена на рис. 39. В литой станине 10 расположены два цилиндра – компрессорный 9 и рабочий 5, полости которых сообщаются через золотники 7 и 6.

Поршень 8 компрессорного цилиндра перемещается шатуном 14 от кривошипа 15, вращаемого электродвигателем 13 через шестерни 11 и 12 (редуктор). При перемещении поршня в компрессорном цилиндре воздух поочередно сжимается в верхней и нижней его полостях. Воздух, сжатый до 0,2–0,3 МН/м2, при нажатии на педаль или рукоятку, открывающую золотники 7 или 6, поступает через них в рабочий цилиндр 5. Здесь воздействует на поршень 4 рабочего цилиндра. Поршень 4, выполненный за одно целое с массивным штоком, является одновременно бабой молота, к которой крепят верхний боек 3. В результате падающие части 3 и 4 периодически перемещаются вниз-вверх и наносят удары по заготовке, уложенной на нижний боек 2, который неподвижно закреплен на массивном шаботе 1 (рис. 39). Пневматические молоты применяют для ковки мелких поковок (до 20 кг) и изготовляют с массой падающих частей 50–1 000 кг.

Рис. 39. Пневматический молот: 1 – шабот; 2 – нижний боек; 3 – верхний боек; 4 – поршень рабочего цилиндра; 5 – рабочий цилиндр; 6, 7 – золотники; 8 – поршень компрессорного цилиндра; 9 – цилиндр компрессорный; 10 – станина; 11, 12 – шестерни редуктора; 13 – электродвигатель; 14 – шатун; 15 – кривошип

Рис. 40. Гидравлический ковочный пресс: 1 – рабочий цилиндр; 2 – плунжер; 3 – средняя подвижная поперечина; 4 – колонны; 5 – верхний боек; 6 – нижний боек; 7 – верхняя поперечина; 8 – плунжеры; 9 – возвратные цилиндры; 10 – верхняя неподвижная поперечина; 11 – тяги; 12 – нижняя неподвижная поперечина

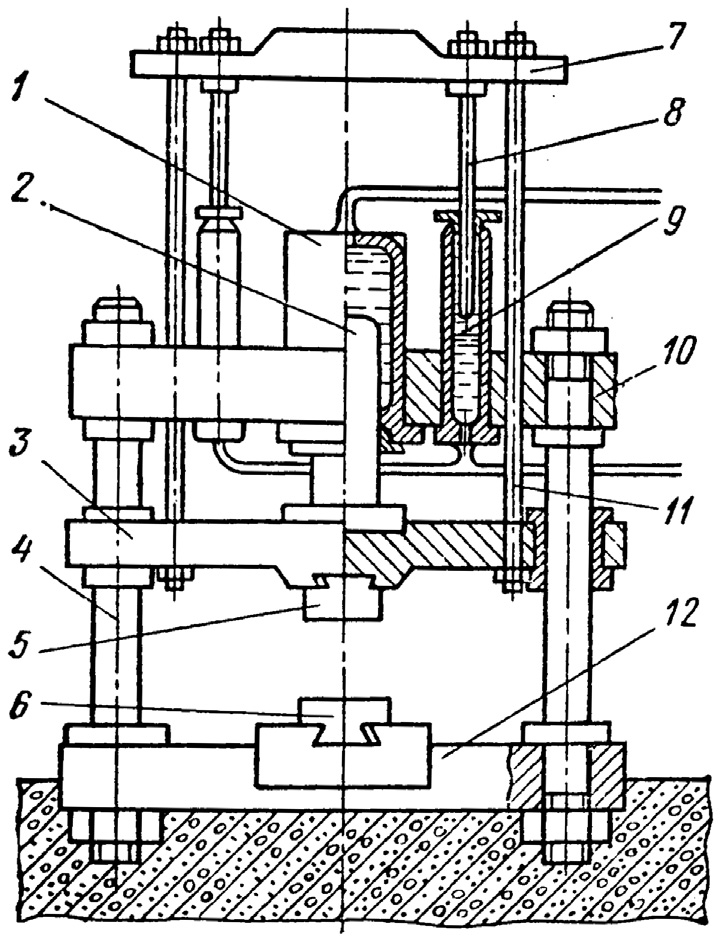

Гидравлические прессы – это машины статического действия, продолжительность деформации у них может составлять от единиц до десятков секунд.

В гидравлическом прессе усилие создается с помощью жидкости (водной эмульсии или минерального масла) высокого давления (20–30 МН/м2), подаваемой в рабочий цилиндр 1 (рис. 40). Жидкость давит на плунжер 2, который передает усилие перемещающейся по колоннам 4 подвижной поперечине 3.

Верхний боек 5 крепят к подвижной поперечине, нижний боек 6 устанавливают на нижней неподвижной поперечине 12. Верхняя неподвижная поперечина 10, в которой находится рабочий цилиндр 1, и нижняя поперечина 12 жестко соединены четырьмя колоннами 4. При опускании поперечины 3 жидкость из возвратных цилиндров 9 вытесняется плунжерами 8, связанными верхней поперечиной 7 и тягами 11 с поперечиной 3. Для подъема последней в исходное положение после рабочего хода жидкость под давлением подается в возвратные цилиндры 9, из рабочего цилиндра вытесняется плунжером 2 в сливной резервуар (рис. 40).

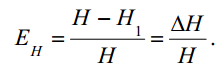

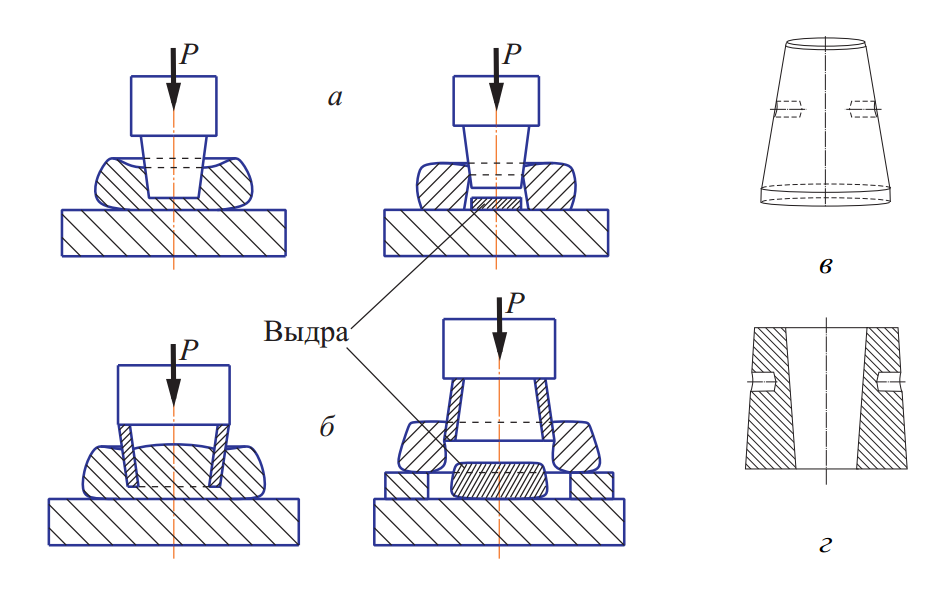

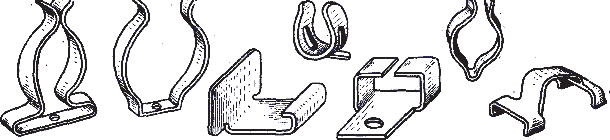

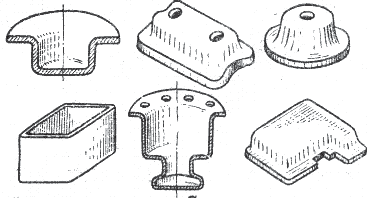

6.2 Горячая объемная штамповка

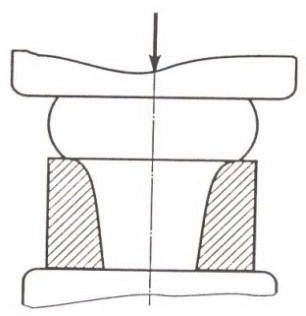

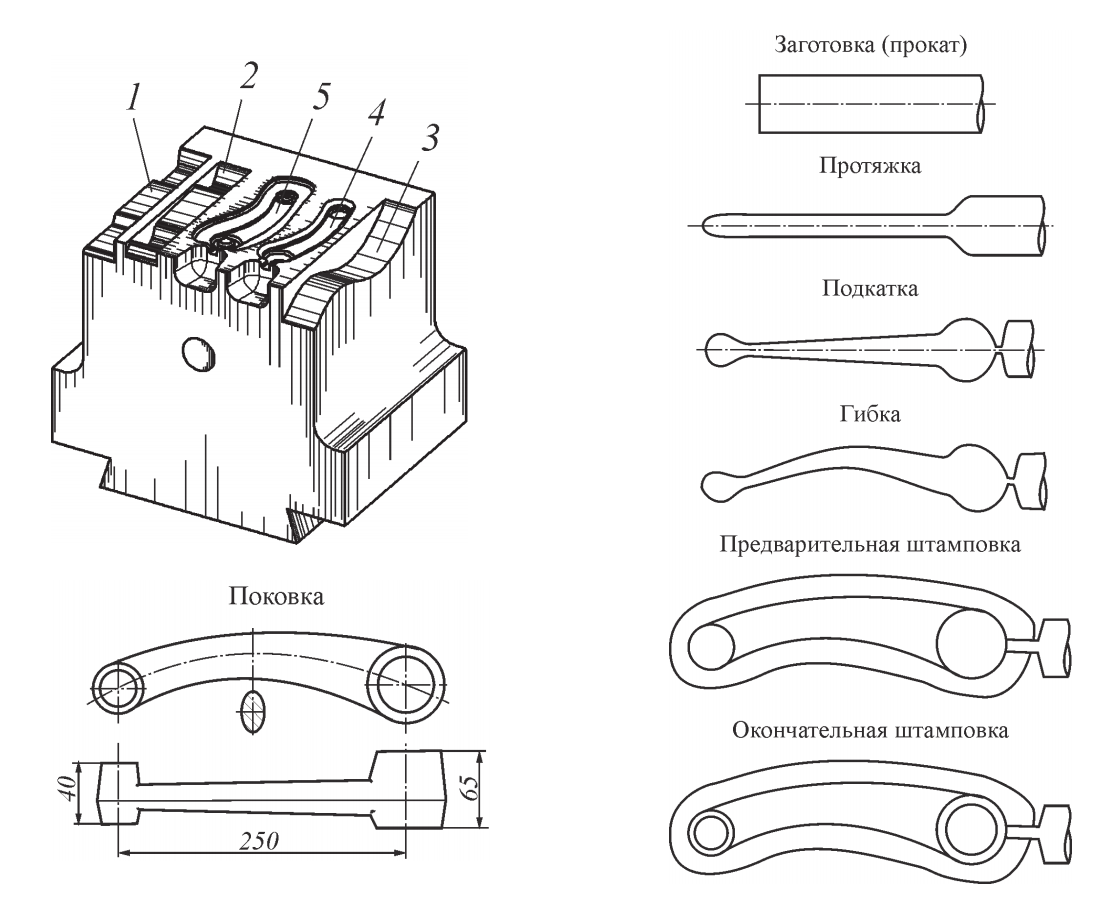

Объемная штамповка – процесс получения поковок, при котором формообразующую полость штампа, называемую ручьем, принудительно заполняют металлом исходной заготовки и перераспределяют по чертежу с заданной конфигурацией.

Применение объемной штамповки оправдано при серийном и массовом производстве. Объемную штамповку осуществляют при разных температурах исходной заготовки и в соответствии с температурой делят на холодную и горячую. Наиболее широкое распространение получила горячая объемная штамповка (ГОШ), которую ведут в интервале температур, обеспечивающих снятие упрочнения (наклепа).

Горячая объемная штамповка имеет ряд преимуществ по сравнению со свободной ковкой: уменьшается количество отходов металла, обеспечивается более высокая точность изделия при лучшем состоянии его поверхности, в 2–3 раза повышается производительность труда.

Горячей объемной штамповкой можно получать заготовки сложной конфигурации с небольшими припусками, что снижает объем металла, идущего в стружку при последующей обработке резанием. Усилие деформирования металла при горячей штамповке выше, чем при ковке однотипных поковок, поэтому горячей объемной штамповкой получают в основном небольшие изделия (поковки) массой 20–30 кг и только в отдельных случаях массой до 300 кг. Заготовкой при горячей объемной штамповке обычно служат прокатанные профили из стали, цветных металлов и других материалов.

К недостаткам штамповки относятся: ограничение по массе получаемых поковок; дополнительный отход металла в облой при штамповке

в открытых штампах, достигающий от 10 до 30 % от массы поковки; более высокие силы деформирования; штампы более сложные и дорогие, чем универсальный инструмент для ковки – бойки и т.п.

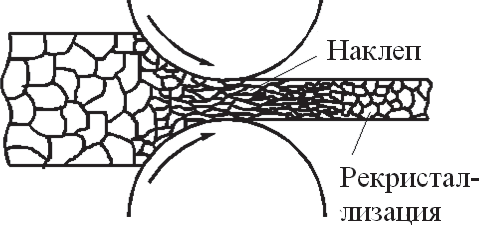

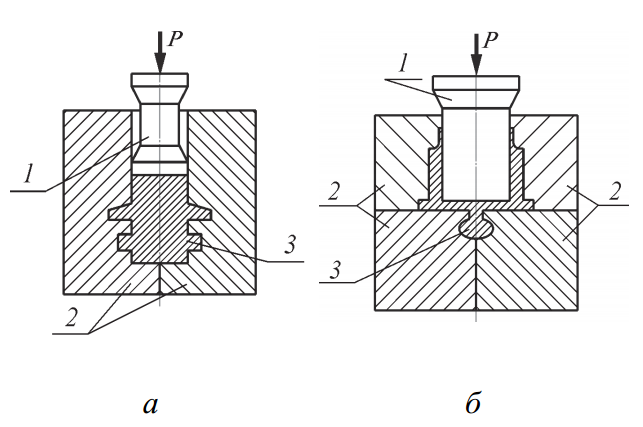

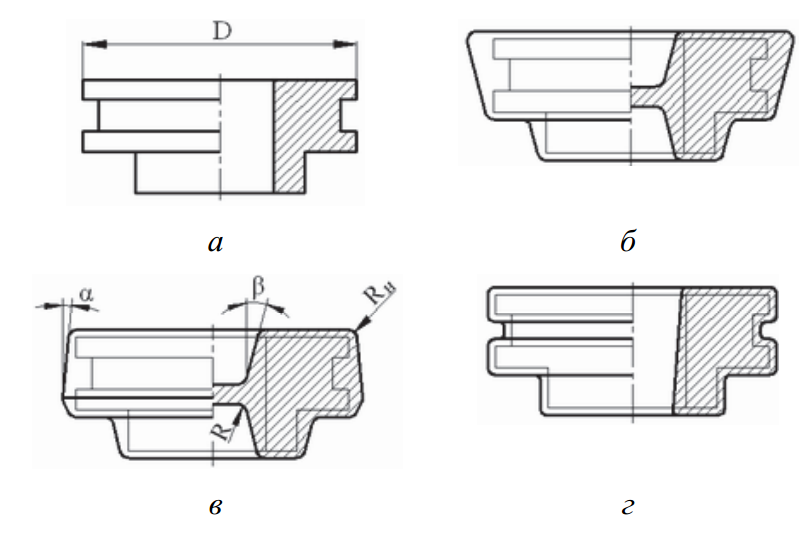

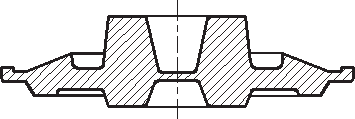

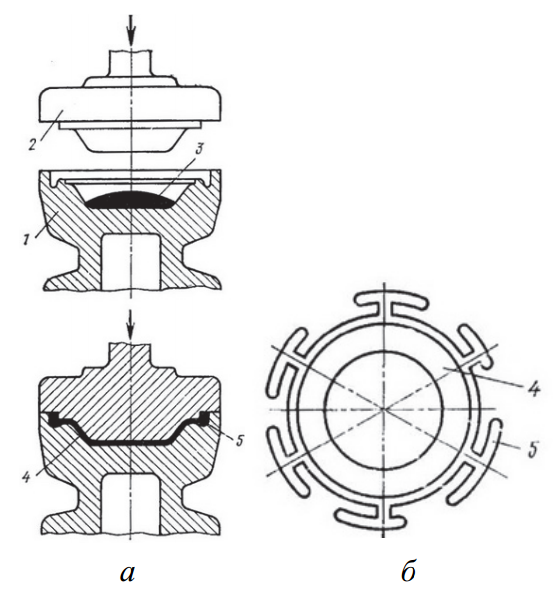

Разновидности объемной штамповки и инструмент

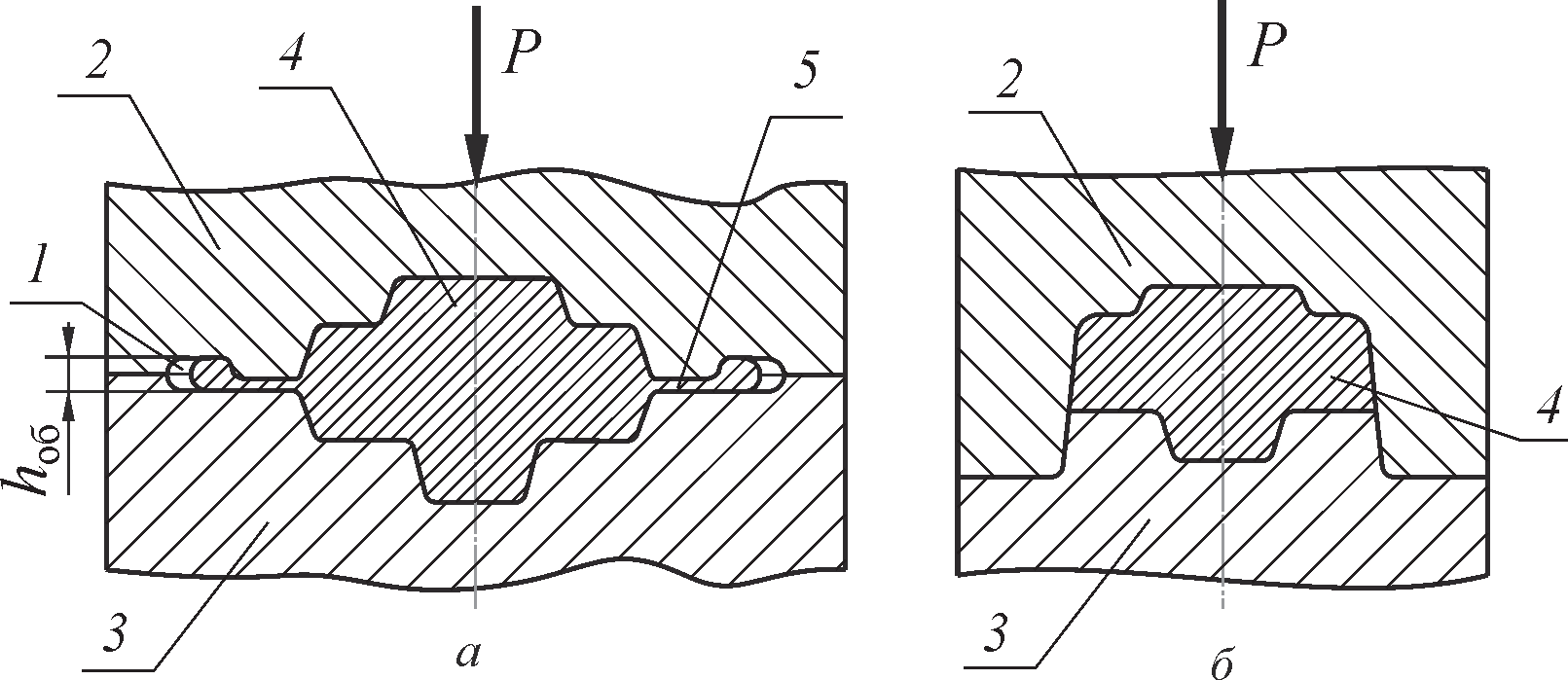

Горячую объемную штамповку (ГОШ) осуществляют двумя способами – в открытых и закрытых штампах (рис. 41). При штамповке в открытых штампах (рис. 41, а) полость штампа 4 в процессе деформирования заготовки остается открытой и штамповка сопровождается образованием облоя (заусенца) вокруг поковки.

Облой – избыток металла, вытесненный в облойную канавку, находящуюся по месту разъема верхней 2 и нижней 3 половин штампа и состоящую из узкого зазора – «мостика» 5 и расширенной части – «магазина» 1 (рис. 41, а).

При штамповке в открытом штампе облой выполняет двойную технологическую функцию: во-первых, на определенном этапе он блокирует течение металла из полости штампа, заставляя металл плотно заполнять все элементы формы, обеспечивая хорошее формообразование поковки штампованной; во-вторых, компенсирует погрешность отрезки исходной заготовки по массе, что позволяет применять дешевые, высокопроизводительные способы разделения заготовок.

Рис. 41. Схемы штамповки: а – в открытом штампе; б – в закрытом (безоблойном) штампе: 1 – магазин; 2 и 3 – верхняя и нижняя половины штампа; 4 – полость штампа; 5 – мостик; hоб – высота облоя; Р – усилие штамповки

При штамповке в закрытых, или безоблойных, штампах (рис. 41, б) металл деформируется в замкнутом пространстве. В отличие от открытого штампа, имеющего поверхность разъема в плоскости, закрытый штамп имеет разъем в виде сложной поверхности с направляющими, обеспечивающими точное смыкание половин штампа в конце штамповки. При безоблойной штамповке расход металла уменьшается на 20 % и исключаются затраты на обрезку облоя (из-за его отсутствия).

Однако закрытые штампы для деталей сложной формы конструктивно трудно выполнимы, дороги и быстро выходят из строя. Кроме того, практически трудно рассчитать массу исходной заготовки, объем которой должен точно совпадать с объемом замкнутой полости штампа.

При избытке металла штамп полностью не закроется, и поковка будет иметь увеличенные припуски на механическую обработку, а при недостатке металла поковка сформируется не полностью и может быть забракована. Закрытые штампы с одной плоскостью разъема применяют для изготовления сравнительно простых изделий, в основном тел вращения.

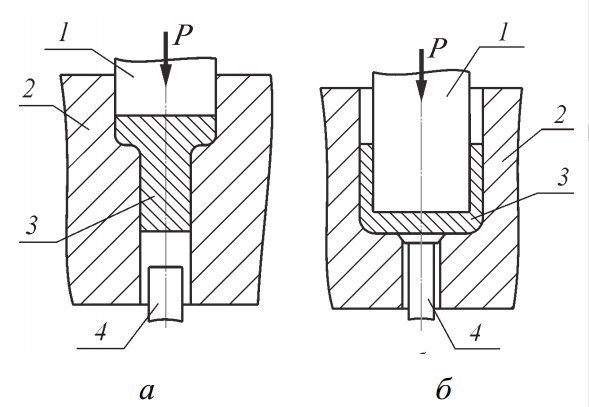

Для изготовления фасонных заготовок применяют штампы с разъемными матрицами (рис. 42). При этом требуется использование точных заготовок из калиброванных профилей или предварительно обработанных механической обработкой резанием.

Деформация заготовок в штампах для выдавливания (рис. 43) отличается тем, что расход металла на изготовление поковок снижается до 30 % по сравнению с расходом при штамповке в открытых штампах. Изделия получаются точные, максимально приближающиеся по форме и размерам к деталям. Поковки имеют высокое качество поверхности, так как процесс осуществляется в основном в холодном состоянии.