Технологические особенности, преимущества и недостатки различных методов литья определяют область применения каждого из них.

Общим для них является то, что все они относятся к прогрессивным материало-, энерго- и трудосберегающим технологическим процессам, позволяющим получать отливки с конфигурацией, размерами и чистотой поверхности более высокими, чем в случае применения разовых форм.

Экономичность применения этих методов растет с увеличением числа отливок в партии, т. е. с переходом от мелкосерийного производства к массовому.

Рис. 1. Способы литья

Литье в постоянные формы

К методам литья в постоянные формы можно отнести кокильное литье, литье под давлением, центробежное, непрерывное литье, литье вакуумным всасыванием, выжиманием, методом жидкой прокатки, намораживанием, электрошлаковое литье.

Особенностью данных методов литья является многократное использование форм, как правило, металлических.

1. Кокильное литье

Кокиль представляет собой металлическую литейную форму из чугуна, стали или, реже, цветных сплавов, в полость которой расплав подается под действием силы тяжести (рис. 2).

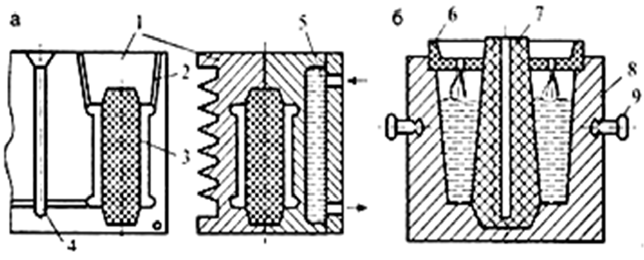

Рис. 2. Конструкции кокилей: а – разъемного; б – вытряхного

В отличие от разовой песчано-глинистой формы металлическая используется многократно.

При изготовлении полых отливок из черных сплавов используют разовые стержни, для цветных сплавов возможно применение металлических стержней, которые извлекают из отливки после образования прочной корки твердого металла на ее поверхности.

Производство отливок в кокилях имеет свои технологические особенности.

Первой из них является окраска рабочей поверхности и литниковых каналов формы специальными красками, которые снижают перепад температур по сечению формы, предохраняют ее от термических ударов, размывающего действия струи заливаемого расплава и, следовательно, увеличивают срок ее службы.

Вторая особенность технологического процесса заключается в том, что для создания идентичных условий затвердевания отливок в течение всей смены кокиль перед употреблением подогревают до определенной температуры. При заливке чугуна это уменьшает опасность появления «отбела» (структуры ледебурита) в поверхностных слоях отливки.

Третья особенность – неподатливость и негазопроницаемость формы, что требует увеличить уклоны на поверхностях отливки, перпендикулярных плоскости разъема формы, применять раннюю выбивку отливок и устанавливать винты или изготавливать каналы по разъему формы для удаления воздуха из карманов.

Интенсивный теплообмен между затвердевающей отливкой и формой (четвертая особенность) обеспечивает плотную мелкозернистую структуру в отливках, что во всех случаях желательно для цветных сплавов, но не всегда полезно для черных.

Быстрое затвердевание стальных отливок затрудняет удаление газов, скапливающихся перед фронтом кристаллизации, что приводит к их захвату твердой коркой и образованию в ней поверхностной газовой пористости. Быстрое затвердевание чугунных отливок обусловливает «отбел» и аномальные формы графита в поверхностном слое.

Трудоемкость изготовления отливок в кокилях меньше, чем при литье в разовые формы, качество поверхности и точность размеров выше, припуски на обработку меньше, а условия труда лучше.

Масса отливок не лимитирована (от 0,5 кг до 15 т).

В кокилях можно получить такие массивные отливки, как прокатные валки, шаботы молотов, станины прокатных станов, изложницы и т. д.

Стойкость кокилей зависит от материала самого кокиля, типа заливаемого металла, массы получаемых отливок, толщины покрытия на рабочей поверхности и колеблется от нескольких наливов (при заливке стальных слитков в изложницу) до десятков тысяч (при производстве мелких алюминиевых отливок в стальной кокиль).

Разновидностью кокильного литья является литье в облицованный кокиль, или двухслойную форму (рис. 3).

При этом сам кокиль изготавливают из стали или чугуна отливкой в разовую форму. Его рабочая полость, с небольшой степенью точности повторяющая конфигурацию отливки, облицовывается слоем плакированной песчаной смеси, отвердевающей при нагреве.

Рабочий процесс изготовления двухслойной формы приведен на рис. 3.

Рис. 3. Схема литья в облицованный кокиль: а – раскрытая; б – ввод модели; в – сборка формы и задув смеси; г – раскрытая форма; д – извлечение модели; в – сборка и заливка формы

Раскрытая форма, состоящая из двух полуформ, и неподвижные центровые стержни 2 показаны на рис. 3. Долговечность облицованных форм выше, чем окрашенных, и, что особенно важно, при заливке в них чугуна удается избежать «отбела» в углах и тонких сечениях отливок.

Устранить «отбел» за счет самоотжига удается и при литье в кокиль с регулируемым зазором.

От обычного такой кокиль отличается тем, что он выполняется секционным и каждая из секций может быть отодвинута от отливки на некоторое расстояние (рис. 3).

Если отделение кокиля от отливки, следствием чего является резкое замедление скорости охлаждения, происходит сразу после образования корочки затвердевающего металла на поверхности отливки, то корочка разогревается теплом внутренних слоев.

Это приводит к разложению цементита, образовавшегося в поверхностных слоях чугунных отливок.

2. Литье под давлением

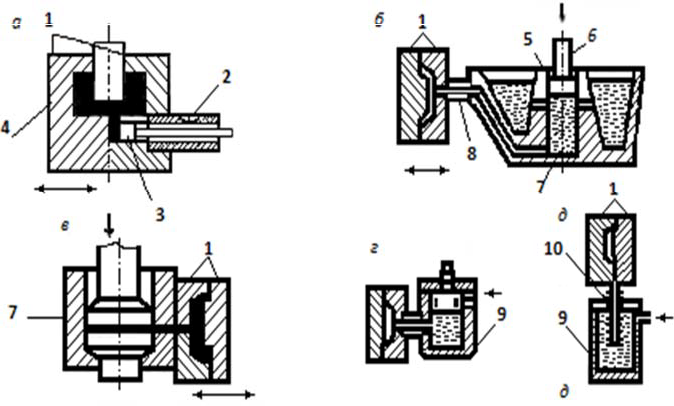

Процесс литья под давлением заключается в заливке расплавленного металла в камеру сжатия машины с последующей перегонкой его через литниковую систему в полость формы (рис. 4).

Рис. 4. Схемы машин для литья под давлением: а – с горизонтальной камерой прессования; б – с горячей вертикальной камерой; в – с холодной вертикальной камерой; г – компрессорная; д – под низким давлением

Машины для литья под давлением имеют или горячую, или холодную камеру прессования.

Из этих схем следует, что давление на расплавленный металл при заполнении им металлической формы 1 может передаваться от поршня или за счет сжатого воздуха.

В свою очередь, поршневые машины могут иметь горизонтальную 2 или вертикальную 7 камеру прессования.

Компрессорные машины всегда имеют горячую камеру прессования и их условно можно разделить на машины собственно компрессорные и машины с регулируемым или низким давлением.

Литье под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности за счет точной обработки и тщательного полирования рабочей полости пресс-формы. Детали получают точные или с минимальными припусками, что резко сокращает объем механической обработки отливок.

3. Центробежное литье

При центробежном литье заполнение формы жидким металлом, его затвердевание и дальнейшее остывание до температуры удаления отливки из формы происходят в условиях воздействия центробежных сил.

Эти силы возникают вследствие вращения формы вокруг вертикальной, горизонтальной или наклонной оси. При этом внутренняя поверхность отливки формируется без контакта с формой, и ее называют свободной поверхностью.

Естественно, что при этом способе литья в подавляющем числе случаев отпадает необходимость в стержнях для образования внутренних поверхностей.

При центробежном литье обычно используют металлические формы, которые предварительно подогревают до 250–350 °С, после чего на рабочую поверхность наносят огнеупорное покрытие.

Применение покрытий повышает стойкость форм, снижает скорость охлаждения отливок, что весьма важно для борьбы с отбелом в чугунных отливках, и уменьшает вероятность образования спаев и трещин.

В качестве покрытий используют краски или облицовки из сыпучих материалов. Скорость вращения формы оказывает большое влияние на процесс кристаллизации и охлаждения отливки, а также на формирование в ней специфических дефектов – спаев, трещин, ликвации. Иногда в их состав вводят горячетвердеющие связующие, легирующие или модифицирующие добавки, направленно изменяющие структуру поверхностных слоев отливки.

Центробежное литье обеспечивает получение плотных отливок с дисперсной структурой и облегчает выход на свободную поверхность шлаковых и газовых включений. В процессе остывания расплава в нем зарождаются и растут кристаллы твердой фазы.

Так как плотность металла в твердом состоянии выше, чем в жидком, образовавшиеся кристаллы под действием центробежных сил перемещаются на внешнюю поверхность отливки, выжимая шлак и легкоплавкий ликват на внутреннюю поверхность.

Перемешивание расплава препятствует направленному росту кристаллов, способствуя образованию мелкой плотной структуры в отливке.

Недостаток центробежных сил заключается в отрицательном влиянии их на формирование качественной отливки. Они приводят к химической неоднородности при производстве отливок из высоколегированных сплавов.

В чугунных отливках наблюдается ликвация углерода, серы и фосфора и велика вероятность «отбела» в связи с тем, что центробежные силы препятствуют усадке отливки и образованию зазора между ней и формой, в результате чего теплоотвод от отливки ускоряется.

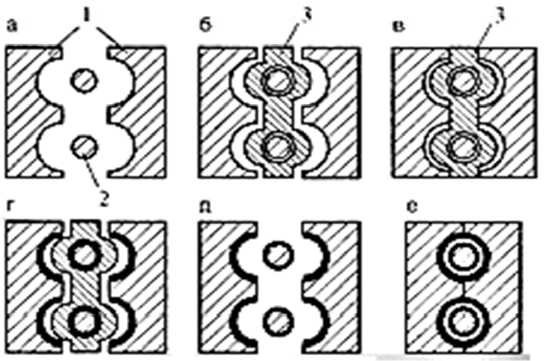

Для производства отливок типа коротких втулок и колец подшипников, у которых отношение длины к диаметру меньше трех, обычно применяют машины с вертикальной осью вращения (рис. 5, а).

Рис. 5. Центробежное литье: а – вертикальная ось вращения; б – горизонтальная ось вращения; в – литье в разовые формы

Расплав из ковша 1 заливается с помощью наклонного желоба или непосредственно через отверстие в крышке 2 в изложницу 3, вращающуюся вокруг вертикальной оси.

Так как помимо центробежных сил на жидкий металл оказывают влияние силы гравитации, внутренняя поверхность получается искривленной, а отливка разностенной.

4. Непрерывное литье

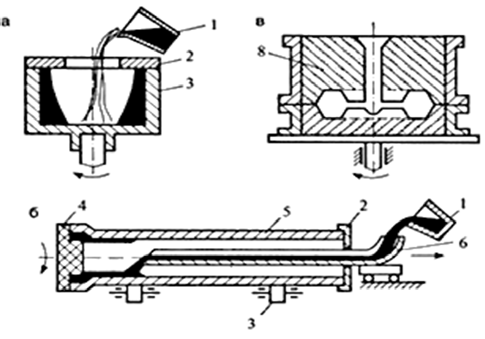

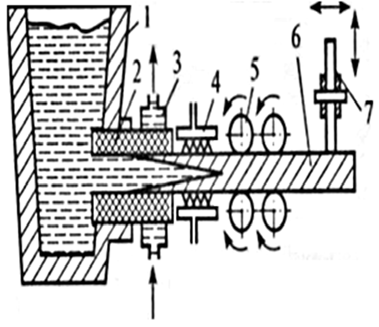

Непрерывное литье – это способ получения протяженных отливок постоянного поперечного сечения путем непрерывной подачи расплава в форму и вытягивания из нее затвердевшей части отливки (рис. 6).

Рис. 6. Непрерывное горизонтальное литье

В зависимости от направления вытягивания различают вертикальное и горизонтальное непрерывное литье.

Вертикальное литье обычно применяется для получения слитков и труб. При производстве труб в кристаллизатор устанавливают водоохлаждаемый стержень, который формирует внутреннюю поверхность трубы.

Кристаллизатор 2, установленный в металлоприемник 1, изготавливается из меди, графита и, реже, стали. Он имеет внутреннюю полость, профиль которой соответствует поперечному сечению отливки. На выходной части кристаллизатора устанавливается рубашка водяного охлаждения 3. Слиток 6 вытягивается из кристаллизатора тянущими роликами 5 и разделяется на мерные куски с помощью пилы 7 или ломателей. Центральная часть слитка после его выхода из кристаллизатора остается жидкой, поэтому, чтобы ускорить затвердевание и исключить прорыв расплава через оболочку твердого металла, устанавливается душирующее устройство 4 для охлаждения водой.

Высокий градиент температур по сечению отливки в процессе ее затвердевания и подача расплава из металлоприемника в зону кристаллизации создают предпосылки для получения плотных отливок.

Непрерывным литьем получают заготовки постоянного сечения в виде круга, полосы или более сложного профиля, как, например, направляющие станин металлорежущих станков.

Недостатком этого метода литья является ограниченность номенклатуры отливок, связанная с невозможностью получения сложных по форме заготовок.

5. Электрошлаковое литье

Электрошлаковое литье – способ получения отливок в водоохлаждаемой металлической форме путем приготовления жидкого металла непосредственно в ее полости методом электрошлакового переплава расходуемого электрода.

Для начала процесса в форму-кристаллизатор заливают расплавленный шлак и в него погружают нижние концы расходуемых электродов того же состава, что и будущая отливка. Через систему форма-шлак-электрод пропускают ток напряжением 45–60 В и силой около 20 А на 1 мм диаметра электрода. В литейной форме одновременно происходит расплавление металла и его рафинирование.

Преимуществом этого способа является получение плотных, однородных по составу отливок с низким содержанием газов и неметаллических примесей.

При электрошлаковом литье получаются отливки массой до 300 т, такие как прокатные валки, бандажи цементных печей, коленчатые валы судовых двигателей, детали тепловых и атомных электростанций и т. д..

6. Литье в оболочковые формы

При литье в оболочковые формы, полуформы и стержни изготавливают в виде оболочек толщиной 6–10 мм. В качестве связующего используются горячетвердеющие смолы с высокой удельной прочностью.

Технология литья этим способом включает:

- операции приготовления плакированной песчано-смоляной смеси;

- получение по модельной оснастке оболочковых полуформ;

- сборку форм;

- их заливку.

В качестве связующего обычно используется пульвербакелитсмесь фенолоформальдегидной смолы и 8 % уротропина, относящийся к термореактивным смолам, нагрев которых свыше 200–250 °С приводит к их полимеризации и необратимому затвердеванию.

Этим методом получают отливки массой до 300 кг, имеющие тонкие ребра (цилиндры мотоциклов) или повышенные требования по размерной точности (коленчатые валы).

При этом в 9–10 раз уменьшается расход формовочной смеси и облегчается ее регенерация термической обработкой.

К недостаткам метода следует отнести высокую токсичность выделяющихся при горении смолы газов и возможность поверхностного насыщения углеродом отливок из низкоуглеродистых и нержавеющих сталей.

7. Литье по выплавляемым моделям

При литье по выплавляемым моделям форма представляет собой неразъемную керамическую огнеупорную оболочку, которая формируется вокруг разовой неразъемной выплавляемой из оболочки модели.

Технология литья по выплавляемым моделям включает следующие операции:

- изготовление разовой модели и модели литниково-питающей системы;

- сборка моделей в единый блок;

- приготовление суспензии из связующего и пылевидного наполнителя;

- нанесение на блок моделей огнеупорного покрытия;

- выплавка модели из оболочки;

- упрочнение оболочки прокаливанием и ее засыпка песком;

- заливка в оболочку металла;

- отделение отливок от стояка и их очистка.

Модели изготавливают из модельной композиции, состоящей из парафина, стеарина и воска.

Температура размягчения композиции выше 30 °С, температура плавления – около 50 °С.

Литье по выплавляемым моделям широко применяется для производства мелких сложных отливок в приборо-, автомобиле- и тракторостроении.

Этим способом получают отливки из труднообрабатываемых сплавов (лопатки турбин, колеса насосов, постоянные магниты и др.).

Себестоимость полученного литья в 3–10 раз выше, чем отливок, полученных в песчано-глинистых формах, но высокое качество и минимальная механическая обработка обеспечивают его рентабельность в массовом и крупносерийном производстве.

8. Литье в керамические формы

Керамические формы могут быть отнесены к разряду полупостоянных, так как в отдельных случаях они выдерживают до 10 наливов.

Это наблюдается в случае получения отливок простой конфигурации из алюминиевых сплавов и с невысокими требованиями по размерной точности.

Для сложных отливок из черных сплавов эти формы являются разовыми.

Технологический процесс производства отливок в керамические формы разбивается на следующие стадии:

- изготовление опорного слоя по промодели;

- приготовление суспензии;

- заливка суспензии в зазор между моделью и опорным слоем;

- затвердевание суспензии;

- извлечение модели из формы и ее обжиг.

Применять керамические формы целесообразно для получения сложных точных отливок из труднообрабатываемых сталей и сплавов.

Наибольшее распространение этот метод получил при изготовлении литой литейной оснастки и производстве штампов, а также в ювелирной промышленности. Масса отливок может быть различной – от десятков граммов до тонн.