Содержание страницы

1. Исходный размер и понятие о базах

Термины и определения основных понятий базирования и баз регламентируются ГОСТ 21495-76.

Базированием называют придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495-76).

База – это элементы изделия: поверхности, оси, линии или точки, положение которых ориентирует изделие определенным образом на станке или в сборочной единице.

База – поверхность или выполняющие ту же функцию сочетание поверхностей, ось, точка, принадлежащие заготовке или изделию и используемые для базирования.

Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия.

Твердое тело может быть неподвижным, т. е. занимать постоянное, неизменное положение в данной системе координат, или может передвигаться, изменять свое положение относительно определенной системы координат.

Постоянное положение или движение тела достигается наложением геометрических или кинематических связей.

Условие, ограничивающее скорость перемещения, называется кинематической связью.

Условие, ограничивающее перемещение, называется геометрической связью.

Геометрические связи бывают односторонние и двусторонние.

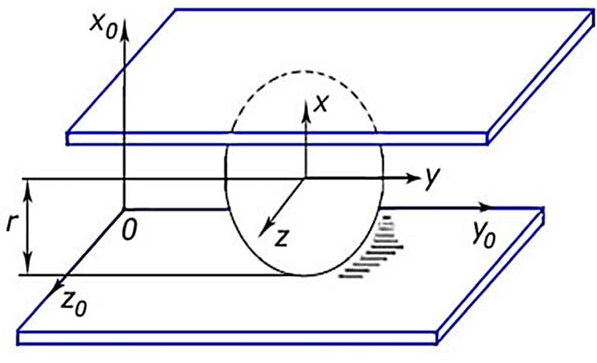

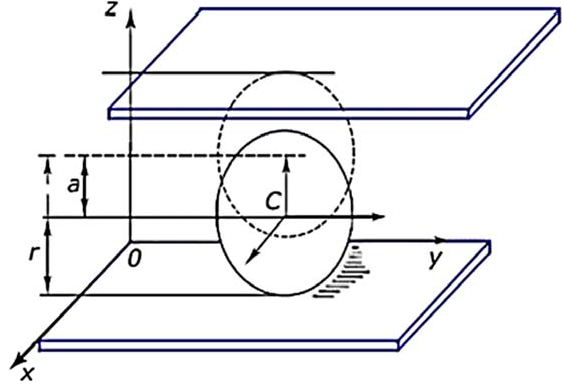

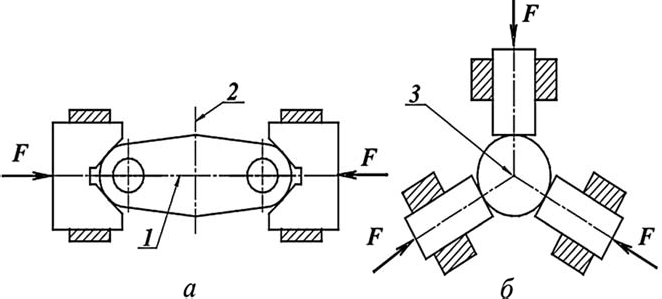

Пример двусторонней связи – шар, находящийся между двумя параллельными плоскостями, расстояние между которыми равно диаметру шара (рис. 1).

Плоскости ограничивают перемещение шара вдоль оси, проходящей перпендикулярно к этим плоскостям.

Двустороннюю связь можно выразить уравнением:

(1)

(1)

где ZC – координата центра шара; r – радиус шара.

Рис. 1. Пример двусторонней связи

При односторонней геометрической связи движение шара в направлении координатной оси не ограничивается плоскостью, и его положение не определяется однозначно.

Одностороннюю связь можно выразить неравенством:

(2)

(2)

Область положения шара по оси может определяться двумя параллельными плоскостями, удаленными друг от друга на расстояние 2r + а.

Тогда геометрические связи наложенные на шар, выражаются двумя неравенствами:

(3)

(3)

т. е. двумя односторонними геометрическими связями.

Если в этом выражении соблюдается знак равенства, то односторонняя связь исключает движение шара по нормали к плоскости.

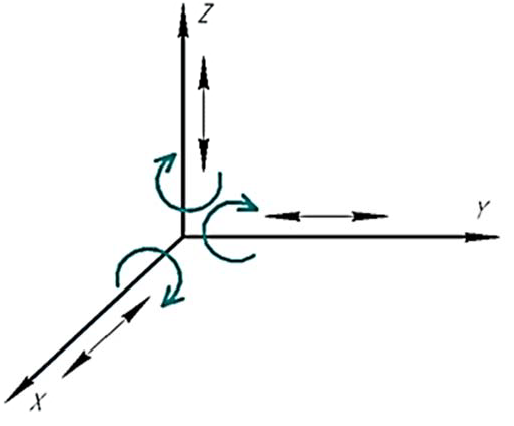

Положение механической системы с наложенными геометрическими и кинематическими связями в пространстве определяется обобщенными координатами системы (рис. 2).

Рис. 2. Обобщенные координаты системы

Обобщенными координатами называются независимые параметры, определяющие положение или движение механической системы в пространстве (рис. 3).

Координата ZC по оси Z является обобщенной координатой шара. Числом обобщенных координат выражается число степеней свободы механической системы. Свободное твердое тело (не имеющее геометрических и кинематических связей) обладает шестью степенями свободы. Оно может перемещаться вдоль координатных осей и вращаться вокруг этих осей.

При механической обработке заготовку необходимо надежно установить и закрепить. Из теоретической механики известно, что твердое тело в пространстве имеет шесть степеней свободы, т. е. возможность перемещаться и вращаться относительно трех координатных осей в декартовой системе координат. Накладывая на тело связи, его лишают степеней свободы. Число связей для абсолютно неподвижного тела равно числу степеней свободы, т. е. шести.

С точки зрения теоретической механики базирование заключается в придании телу определенного положения путем конечного перемещения его из произвольного положения в положение, заданное двусторонними геометрическими связями, выраженными размерами или координатами.

Рис. 3. Обобщенные координаты системы

Таким образом, чтобы обеспечить полную неподвижность изделия, т. е. надежно его установить и закрепить, необходимо лишить его шести степеней свободы, т. е. наложить на него шесть связей. Лишение твердого тела шести степеней свободы в технологии машиностроения называется правилом шести точек.

Опорная точка – идеальная точка контакта поверхности заготовки и приспособления, лишающая заготовку 1 степени свободы, препятствующая ее перемещению в направлении, перпендикулярном опорной поверхности

При базировании заготовки или изделия в выбранной системе координат, чтобы лишить тело степеней свободы, на него необходимо наложить двусторонние геометрические связи.

Необходимое и достаточное условие для базирования твердого тела – наложение на него не более шести двусторонних связей.

Правило шести точек – создание шести опорных точек при базировании.

Если по служебному назначению изделие имеет определенное число степеней свободы, то соответствующее количество связей не накладывается. Если требуется обеспечить движение, то накладываются соответствующие кинематические связи.

2. Понятие о базах, их классификация и назначение

Согласно ГОСТ 21495-76, классификация машиностроительных баз производится по трем признакам: по назначению, лишаемым степеням свободы и характеру проявления. По назначению машиностроительные базы подразделяются на конструкторские, измерительные и технологические.

Базой называют совокупность поверхностей, линий или точек детали, по отношению к которым ориентируются другие детали изделия или по отношению к которым ориентируются поверхности детали, обрабатываемые на данной операции.

В зависимости от служебного назначения все поверхности детали подразделяются на основные, присоединительные (вспомогательные), исполнительные и свободные.

Под основными понимают поверхности, с помощью которых определяют положение данной детали относительно другой, к которой она присоединяется.

Присоединительными называют поверхности детали, определяющие положение всех присоединяемых к ней других деталей.

Исполнительные поверхности – поверхности, выполняющие служебное назначение.

Свободной поверхностью называют поверхность, предназначенную для соединения основных, присоединительных и исполнительных поверхностей между собой с образованием совместно необходимой для конструкции формы детали.

Элементы детали, образующие комплекты основных и присоединительных поверхностей, характеризуют:

- технологическую базу, т. е. элементы, используемые в процессе обработки для установления взаимосвязи между расположением режущей кромки инструмента и обрабатываемой поверхностью. Используется при обработке заготовок на станках;

- конструкторскую базу, т. е. поверхность (линию, точку) детали, по отношению к которой определяют расчетное положение двух поверхностей и геометрических элементов данной детали.

В качестве конструкторских баз используют также линии симметрии: оси валов и отверстий, биссектрисы углов и т. п. Для всех деталей вращения одной из конструкторских баз всегда является ось вращения;

- измерительную базу, т. е. поверхность (линии, точки) детали, от которой производится отсчет выполняемых размеров при обработке или измерении заготовки, а также при проверке взаимного расположения поверхности или элементов.

Сборочными базами называют поверхности, с помощью которых определяют положение детали при сборке.

Установочной базой детали называют совокупность поверхностей, линий или точек, относительно которых ориентируется при изготовлении детали поверхность, обрабатываемая на данной операции.

2.1. Стандартные базы

Конструкторской называется база, которая используется для определения положения детали или сборочной единицы в изделии.

Конструкторские базы подразделяются на основные и вспомогательные базы. Основной называется конструкторская база данной детали, которая определяет ее положение при присоединении к другой детали. Вспомогательной называется конструкторская база данной детали, которая определяет положение другой, присоединяемой к ней детали.

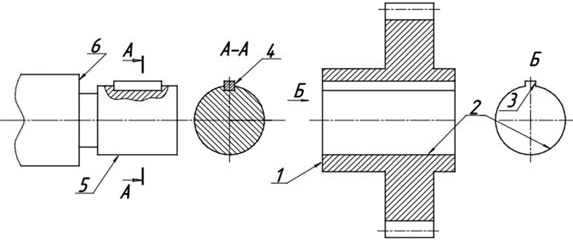

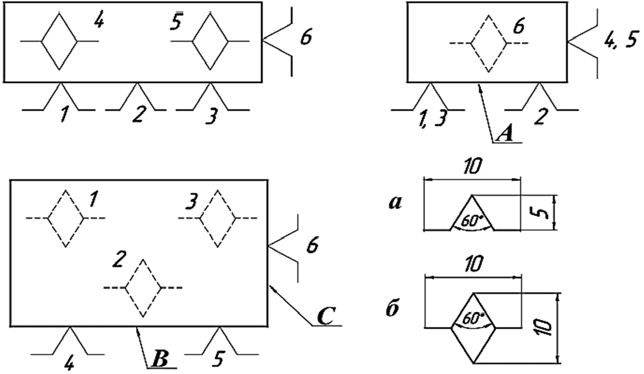

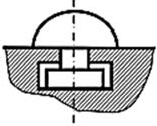

Примеры основных и вспомогательных баз показаны на рис. 4. В данном случае колесо при сборке присоединяется к валу, и поверхности 1, 2, 3 зубчатого колеса являются основными конструкторскими базами, а поверхности 4, 5, 6 шпонки и вала являются вспомогательными конструкторскими базами.

Рис. 4. Конструкторские базы: 1, 2, 3 – основные; 4, 5, 6 – вспомогательные

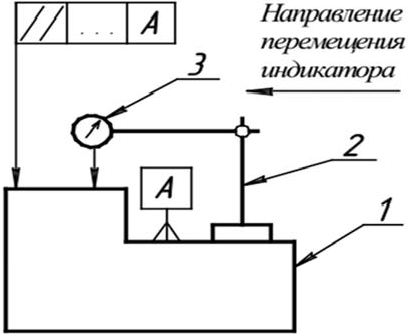

Измерительной называется база, используемая для определения относительного положения изделия и средств измерения. Иными словами, измерительной базой называется элемент изделия, от которого производится отсчет размеров или отклонений размеров при измерительном контроле.

Пример измерительной базы показан на рис. 5. Здесь измерительная база определена нормированием отклонения от параллельности верхней плоскости относительно базовой. Для контроля этого отклонения стойку 2 с индикатором 3 перемещают по базовой плоскости А детали 1.

Рис. 5. Пример измерительной базы

Технологической называется база, которая используется для определения положения заготовки или изделия при изготовлении или ремонте. Иными словами, это поверхности, линии или точки, которые определяют положение заготовки на станке при механической обработке.

По лишаемым степеням свободы, независимо от назначения, базы делятся на установочные, направляющие, опорные, двойные направляющие, двойные опорные.

Установочной называется база, которая используется для наложения на изделие связей, лишающих его трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

Направляющей называется база, которая используется для наложения на изделие связей, лишающих его двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорной называется база, которая используется для наложения на изделие связей, лишающих его одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси.

Двойной направляющей называется база, которая используется для наложения на изделие связей, лишающих его четырех степеней свободы – перемещения вдоль двух координатных осей и поворотов вокруг этих осей.

Двойной опорной называется база, которая используется для наложения на изделие связей, лишающих его двух степеней свободы – перемещения вдоль двух координатных осей.

Применим классификацию баз по лишаемым степеням свободы для вышерассмотренных примеров базирования тел. Для призматического тела, представленного на рис. 7, плоскости с одной, двумя и тремя опорными точками, являются соответственно опорной, направляющей и установочной базами. Для длинного цилиндрического тела на рис. 8 боковая поверхность является двойной направляющей базой, а торцевая поверхность и поверхность шипа являются опорными базами. Для диска на рис. 9 торцевая поверхность является установочной базой, боковая поверхность – двойной опорной базой, а поверхность шипа – опорной базой. По характеру проявления базы делятся на явные и скрытые.

Явной называется база в виде реальной поверхности, разметочной риски или точки пересечения рисок. Все базы, рассмотренные выше, были представлены реальными поверхностями. Поэтому они относятся к явным базам.

Скрытой называется база в виде воображаемой плоскости, оси или точки. Такие базы проявляют себя только при закреплении заготовок в самоцентрирующих зажимах. Самоцентрирующими зажимами называются приспособления, в которых при закреплении заготовок оси симметрии зажимов и заготовок совмещаются. Это достигается за счет синхронного перемещения зажимных элементов в направлении осей симметрии приспособления или за счет центрирования заготовок в самих зажимных элементах (губках) приспособлений. Примеры скрытых технологических баз при установке деталей в самоцентрирующих зажимах представлены на (рис. 6).

Рис. 6. Технологические скрытые базы (1, 2, 3)

В самоцентрирующем устройстве, представленном на рис. 6, а, совмещение осей симметрии заготовки и зажимного устройства достигается за счет синхронного перемещения зажимов в виде призм. Эти зажимы перемещаются одновременно с одинаковой скоростью навстречу друг другу.

Оси заготовки 1 и 2 после закрепления будут совмещены с осями симметрии приспособления и зажимов. Новая заготовка той же конфигурации, если не учитывать погрешности ее размеров, формы и расположения поверхностей, займет положение предыдущей.

При установке цилиндрической заготовки в самоцентрирующем трехкулачковом патроне будут совмещаться оси заготовки и патрона (рис. 6, б). Согласно ГОСТ 21495-76, такие оси при установке заготовок в самоцентрирующих устройствах следует принимать в качестве баз. Однако фактическое базирование осуществляется за счет контакта реальных поверхностей заготовок, которые имеют различного рода погрешности. Поэтому в реальных условиях оси заготовок с осями самоцентрирующих устройств не совпадают и скрытые базы таковыми не являются. Практическое значение скрытых баз заключается в том, что их обозначение в технологической документации указывает на необходимость закрепления заготовки в самоцентрирующем устройстве для повышения точности при механической обработке.

При образовании терминов баз (названий) признаки классификации должны располагаться в следующей последовательности: по назначению, лишаемым степеням свободы и характеру появления. Например: «Конструкторская основная установочная явная база», «Технологическая направляющая скрытая база», «Измерительная опорная явная база». Кроме того, в стандарте имеются следующие определения баз.

Проектная база – поверхность, выбранная при проектировании изделия, технологического процесса изготовления или ремонта этого изделия.

Действительная база – поверхность, фактически используемая в конструкции при изготовлении, эксплуатации и ремонте изделия.

В стандарте нет пояснений относительно этих определений. Поэтому можно предполагать, что проектная база используется при проектировании в конструкторской и технологической документации, от которой проставлены конструкторские или технологические размеры, а действительная является элементом реального изделия.

Схемы базирования зависят от формы поверхностей обрабатываемых заготовок, большинство которых, как правило, ограничено плоскими, цилиндрическими или коническими поверхностями, используемыми в качестве опорных баз.

2.2. Призматическое тело

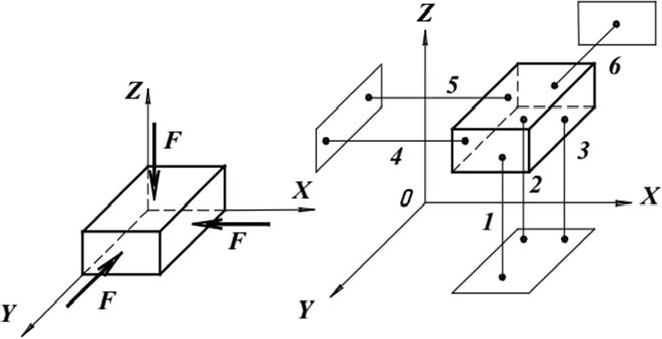

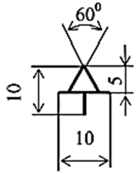

Прижмем призматическое тело к плоскости XOY декартовой системы координат, лишив его тем самым трех степеней свободы – перемещения вдоль оси Z и вращения вокруг осей X и Y (рис. 7).

Таким образом, получим три двусторонние связи в виде опорных точек 1–3. Теперь прижмем тело к плоскости YOZ. В этом случае образуются две двусторонние связи 4 и 5. Общее число опорных точек становится равным пяти. Чтобы лишить тело шестой степени свободы, его необходимо прижать к плоскости XOZ. Таким образом, возникает шестая двусторонняя связь, и тело лишается всех степеней свободы.

Необходимо, чтобы силы закрепления и резания действовали в одном направлении. Это исключает смещение заготовки под действием сил резания, что может привести к поломке инструмента, порче изделия и травмам.

Рис. 7. Базирование и закрепление призматического тела: 1–6 – двусторонние связи или опорные точки

2.3. Длинное цилиндрическое тело

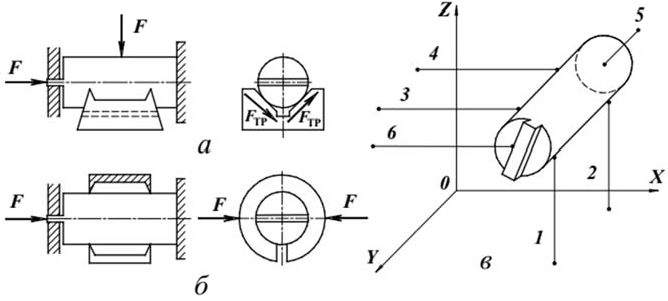

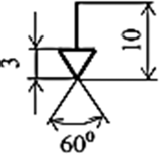

Рассмотрим применение правила шести точек при базировании и закреплении длинного цилиндрического тела (рис. 8).

Рис. 8. Базирование и закрепление длинного цилиндрического тела

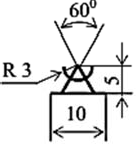

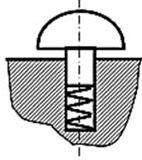

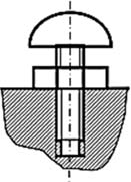

Установим и закрепим его на призме или в цанге (втулке с разрезами), лишив его тем самым четырех степеней свободы – перемещения и вращения относительно осей X и Z (рис. 8, а, б). Таким образом, получим четыре двусторонних связи в виде опорных точек 1–4 (рис. 8, в). Пятую связь получим, прижимая торцевую поверхность цилиндра к координатной плоскости XOZ. Это будет пятая опорная точка, которая устраняет возможность перемещения цилиндра вдоль собственной оси. Шестую связь, которая препятствует вращению цилиндра вокруг этой оси, можно получить геометрическим или силовым замыканием.

Геометрическое замыкание осуществляется соединением цилиндра с опорой с помощью шпонки или шипа, который может быть размещен на торце цилиндра. Эта связь является двусторонней и представлена в виде опорной точки 6 (рис. 8, в)

В этом случае положение цилиндра будет полностью определено.

Силовое замыкание получим, если цилиндр только прижать к призме или зажать в цанге без соединения шпонки или шипа с опорами. Тогда на базовой поверхности возникнут силы трения, которые будут препятствовать вращению цилиндра вокруг собственной оси. Такие связи будем называть фрикционными. На схеме (рис. 8, а) эти связи представлены силами трения Fтр. За счет сил трения осуществляется закрепление заготовки. Однако базирование заготовки в окружном направлении отсутствует, т. к. положение заготовки в этом направлении до закрепления может быть любым, а при базировании заготовка должна занимать вполне определенное положение. Поэтому фрикционная связь не уменьшает число степеней свободы заготовки. Очевидно, что для существования фрикционных связей необходимо, чтобы силы резания не превышали сил трения, которые возникают на опорных поверхностях при закреплении.

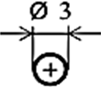

2.4. Короткое цилиндрическое тело

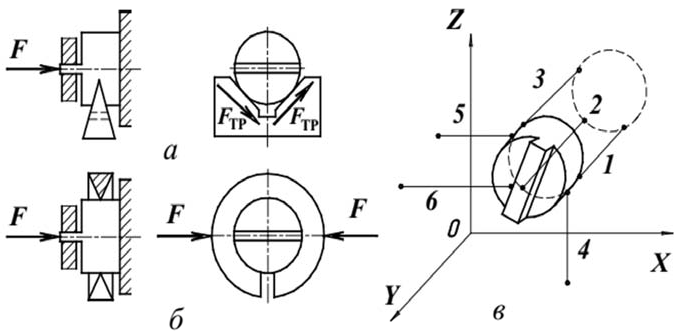

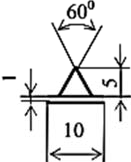

Цилиндрическое тело типа диска будем считать коротким, если его длина существенно меньше диаметра (1 ≤ 0,6d).

Прижмем диск к плоскости XOZ, лишив его трех степеней свободы, т. е. перемещения вдоль оси Y и вращения вокруг осей X и Z. Таким образом, получим три двусторонних связи в виде опорных точек 1–3 (рис. 9, в).

Контакт боковой поверхности диска с призмой (рис. 9, а) или втулкой с разрезом (рис. 9, б) лишает его двух степеней свободы, т. е. перемещений вдоль осей X и Z с образованием двухсторонних связей в виде опорных точек 4 и 5. Шестую связь в виде опорной точки 6 можно получить, как и в предыдущем случае, с помощью шипа.

Рис. 9. Базирование и закрепление короткого цилиндрического тела

3. Основные принципы базирования при механической обработке

3.1. Принцип постоянства баз

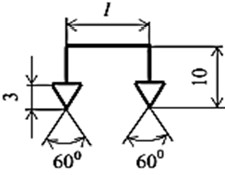

При механической обработке заготовок, особенно сложной конфигурации, возникает необходимость менять их положение. Если при установке в новом положении меняются базы, то возникают отклонения от перпендикулярности, параллельности, соосности и другие погрешности между ранее и вновь обработанными поверхностями. Каждая новая смена баз увеличивает эти погрешности. В пределах одной операции, когда обработка ведется с одного установа, они минимальны. Таким образом, суть принципа постоянства баз можно сформулировать следующим образом. При механической обработке изделий для повышения точности расположения поверхностей число баз на всех операциях должно быть минимальным, и, если это возможно, следует использовать одну и ту же базу. В пределах одной операции необходимо стремиться вести обработку с одного установа.

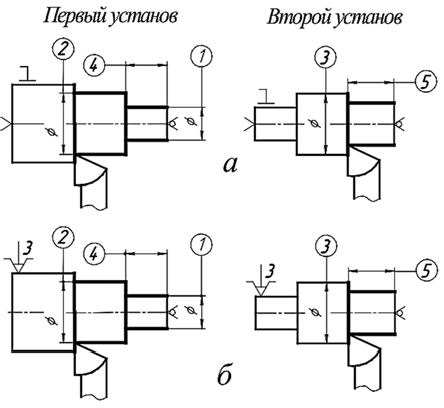

Рассмотрим влияние смены баз на примере токарной обработки валика (рис. 10).

Рис. 10. Иллюстрация принципа постоянства баз при токарной обработке вала: а – в центрах без смены баз; б – в трехкулачковом патроне со сменой баз

Для данного случая возможны два варианта обработки: в центрах с поводковым патроном и в трехкулачковом патроне с поджатием вала с правого торца, вращающимся центром. Структура операции в обоих случаях одинакова. Операция выполняется за два установа. На первом установе обрабатываются поверхности 1 и 2, на втором – поверхность 3.

При обработке вала в центрах (рис. 10, а) базами являются центровые отверстия на торцах вала. При смене установа базы не меняются. Поэтому отклонения от соосности поверхностей, которые обрабатываются на разных установах, не возникает. При точении вала в трехкулачковом патроне базой является наружная поверхность заготовки. Ось этой поверхности совпадает с осью патрона.

Ось обрабатываемой поверхности совпадает с осью шпинделя. Однако между осями патрона и шпинделя из-за погрешности приспособления имеется отклонение. Поэтому возникает отклонение от соосности базовой и обработанной поверхностей. При обработке вала в патроне (согласно рис. 13, б) поверхности 1 и 2 будут соосными, т. к. они обрабатывались на одном установе. При смене установа базой становится поверхность 1, с которой будет обрабатываться поверхность 3. В силу вышеуказанных причин возникает отклонение от соосности этих поверхностей.

3.2. Принцип последовательности перемены баз

Согласно этому принципу, если обработка заготовки производится за несколько установов с переменой баз, то смену баз надо производить так, чтобы сначала обрабатывались поверхности с менее точными размерами и отклонениями, а затем с более точными. Если по технологии поверхность с точной геометрией обрабатывается в первую очередь, то в конце обработки изделия обработку этой поверхности следует повторить для получения окончательных размеров.

Необходимость следовать этому принципу заключается в том, что при производстве заготовок литьем или обработкой давлением в металле из-за неравномерности нагрева, охлаждения, упрочнения и т. д. возникают внутренние (остаточные) напряжения. Эти напряжения снимают отжигом или старением заготовок. Полностью снять эти напряжения не удается. Металл заготовки под действием внутренних напряжений находится в статическом равновесии.

Удаление слоя металла с поверхности при механической обработке приводит к нарушению этого равновесия и перераспределению внутренних напряжений. При нарушении равновесия под действием напряжений возникают деформации, которые искажают геометрию изделия. Поэтому каждый акт снятия припуска с поверхности сопровождается деформациями заготовки. В этой связи поверхности, которые были обработаны в первую очередь и имели правильную геометрическую форму, могут ее потерять, что вызывает необходимость повторной обработки этих поверхностей.

3.3. Выбор черновых баз

Механическая обработка заготовок производится за несколько установов с использованием различных технологических баз. На первой операции используются черновые базы, т. е. необработанные поверхности. Обработанные на первой операции поверхности используются затем в качестве чистовых баз при последующей обработке.

При выборе черновых баз необходимо придерживаться следующих рекомендаций:

1. Для надежного базирования и закрепления черновая база должна иметь простую форму, ровную поверхность, достаточные размеры и наименьшую шероховатость поверхности. Недопустимо использовать поверхности с остатками прибылей, литниковых систем, со следами разъема опок, штампов, пресс-форм и т. д. Черновые базы следует использовать только один раз.

Дальнейшую обработку необходимо вести при установке заготовок на обработанные поверхности, т. е. чистовые базы. Положение заготовки при повторной установке на черновые базы из-за погрешностей их формы и расположения отличается от предыдущего. Обработка различных поверхностей с разных положений заготовки влияет на точность их взаимного расположения.

2. В качестве черновых баз следует выбирать поверхности, которые у готовой детали остаются необработанными.

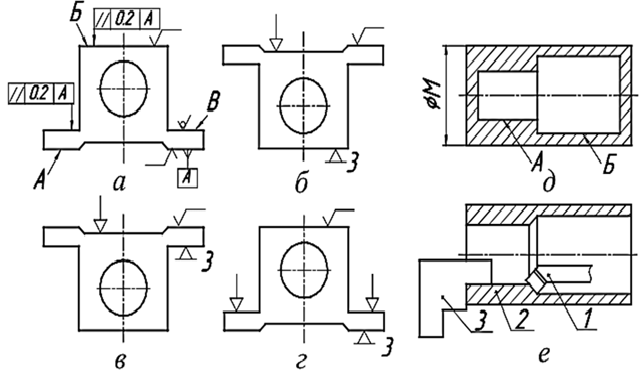

В этом случае у готовой детали будет обеспечена точность взаимного расположения обработанных и необработанных поверхностей, например их параллельность. Для иллюстрации этого положения рассмотрим следующий пример. На рис. 11, а представлена деталь, у которой поверхности (А) и (Б) должны быть обработаны согласно чертежу.

Рис. 11. Иллюстрации к выбору черновых баз: 1 – резец; 2 – заготовка; 3 – кулачок патрона

Пусть поверхность (А) из-за ее больших размеров выбрана в качестве установочной базы и обрабатывается первой. Затем будет обработана поверхность (Б). На первой операции при обработке поверхности (А) возможна установка на поверхность (Б) (рис. 11, б) или на поверхность (В) (рис. 11, в). Второй вариант установки является более рациональным, т. к. в этом случае на первой операции обеспечивается параллельность поверхностей (А) и (В), а затем на второй операции – параллельность им поверхности (Б) (рис. 11, г).

3. Если на детали обрабатывается несколько поверхностей, то на первом установе в качестве черновой базы следует выбирать поверхность, которая имеет наименьший припуск. Иначе некоторые участки этой поверхности могут остаться необработанными. При обработке резанием такие участки поверхности называют «черными». Рассмотрим пример. На рис. 11, д представлен вал, который обрабатывается на токарном станке. Пусть обработка производится с закреплением заготовки в трехкулачковом патроне за два установа.

Закрепление детали по необработанной поверхности в патроне вызывает биение детали при вращении из-за погрешностей ее формы – овальности или огранки. Влияет также на величину биения отклонение от соосности патрона и шпинделя. При вращении происходит биение детали из-за погрешностей ее формы – овальности или огранки неравномерно. Поэтому чем больше биение, тем больший припуск приходится назначать на поверхность, которая обрабатывается. Так как заготовка имеет постоянный по длине диаметр, то поверхность (А) имеет больший припуск, чем поверхность (Б). В этой связи на первом установе следует сначала обработать поверхность (А), снизив тем самым погрешности ее формы, а следовательно, и биение заготовки при базировании по ней. Затем на втором установе обрабатывается поверхность (Б).

4. При токарной обработке тел вращения необходимо в качестве черновой базы выбирать поверхность, которая обрабатывается на данном установе. Это уменьшает биение обрабатываемой поверхности, что позволяет снизить припуск на обработку. Рассмотрим пример. На рис. 11, е представлена схема растачивания отверстия в литой заготовке. Такие отливки могут иметь значительное отклонение от соосности наружной и внутренней поверхностей.

Если базирование осуществляется по внутренней поверхности, то минимальная величина припуска, удаляемого при обработке, будет определяться погрешностями ее формы и закрепления в трехкулачковом патроне. При базировании по наружной поверхности к этим погрешностям добавится погрешность из-за отклонения от соосности наружной и внутренней поверхностей исходной заготовки. В этой связи припуск на механическую обработку внутренней поверхности следует увеличить на величину этой погрешности, чтобы исключить образование на ней черных, т. е. необработанных участков.

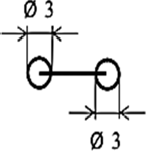

3.4. Принцип совмещения или единства баз

Данный принцип следует использовать при обработке деталей партиями на предварительно настроенных станках по методу автоматического получения размеров. Суть принципа совмещения баз заключается в том, что для повышения точности обработки в качестве технологических баз следует выбирать поверхности, которые являются одновременно измерительными базами. Если технологическая база не совпадает с измерительной базой, то возникает погрешность базирования.

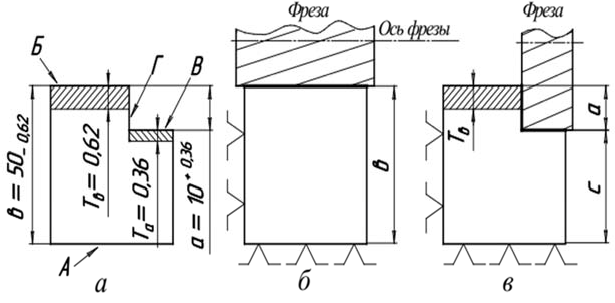

Погрешность базирования возникает из-за влияния рассеяния размера, полученного на предыдущей операции, на точность размера, который получается на текущей операции. Рассмотрим, как возникает эта погрешность. На рис. 12, а представлена деталь, при обработке которой необходимо выдержать размеры (а) и (в) с допусками Та = 0,36 мм и Тв = 0,61 мм

Рис. 12. Иллюстрации к образованию погрешности базирования

Эскизы операций механической обработки, т. е. рисунки с изображением положения заготовки, режущего инструмента, указанием баз, обрабатываемых поверхностей и их размеров, представлены на рис. 12, б, в. Пусть на первой операции на горизонтальнофрезерном станке обрабатывается поверхность (Б) в размер (в) с установкой на поверхность (А), которая является технологической установочной базой (рис. 12, а).

На второй операции с той же базы при удалении напуска образуется поверхность (Г), а также поверхность (В), привязанная к поверхности (Б) размером (а) (рис. 12, в). Поверхность (Б) является измерительной базой, т. к. от этой поверхности методом пробных ходов и замеров производилась настройка станка для получения размера (а). Тогда любой вариант настройки станка на второй операции не позволяет получить размер (а) в пределах его допуска для всей партии заготовок. Часть заготовок при этом может оказаться бракованной. Причиной брака является образование погрешности базирования из-за нарушения принципа совмещения технологической и измерительной баз, точнее из-за влияния рассеяния размера, полученного на предыдущей операции, на размер, который получается на текущей операции.

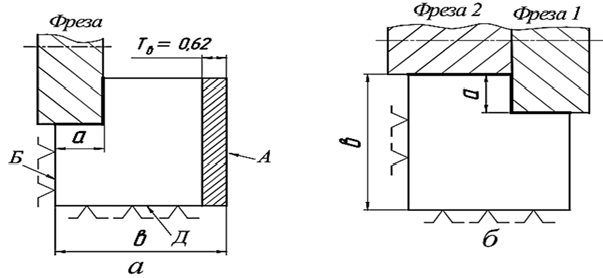

Рассмотрим возможность использования принципа совмещения баз для данного примера. Установим на второй операции заготовку на поверхность (Д) с упором в поверхность (Б) (рис. 13, а). Поверхность (Д) станет технологической установочной базой, а поверхность (Б) – технологической направляющей базой. В то же время поверхность (Б) была определена ранее как измерительная база, т. к. от этой поверхности был задан размер (а). Таким образом, имеет место совмещение технологической и измерительной баз. При такой установке поверхность (Б) для каждой заготовки будет занимать одно и то же положение, а положение поверхности (А) будет зависеть от рассеяния размера (в). Погрешность базирования из-за влияния рассеяния размера (в) на размер (а) не возникает, а допуск на размер (в) теперь может быть любым.

Другим вариантом решения является совмещение измерительной базы с технологической настроечной. В этом случае обработка ведется за один рабочий ход комплектом фрез, диаметр которых подобран так, чтобы выдерживался размер (а) в пределах заданного допуска (рис. 13, б).

Рис. 13. Совмещение измерительной базы с технологическими: а – направляющей; б – настроечной

4. Схемы базирования и установа заготовок на станках и в приспособлениях

При проектировании технологических процессов механической обработки необходимо решать задачу базирования и закрепления заготовки на станке или в приспособлении. Решение этой задачи заключается в выборе баз и устройств, необходимых для закрепления заготовки. Результаты этого решения оформляются в виде схем базирования и установа.

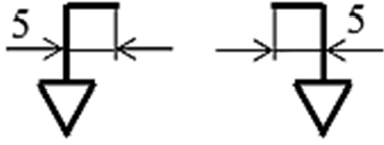

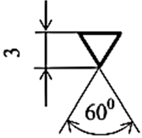

Схемой базирования, по ГОСТ 21495-76, называется схема расположения опорных точек на базах. На схеме базирования изображается контур изделия в проекциях и опорные точки на базах, которые символизируют двухсторонние связи. Схема базирования призматической детали по трем взаимно-перпендикулярным плоскостям с условным изображением опорных точек приведена на рис. 14.

Стандартом установлены следующие правила изображения схемы базирования:

- все опорные точки на схеме изображают условными знаками и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек;

- при наложении в какой-либо проекции одной опорной точки на другую изображается одна точка, а около нее проставляют номера совмещенных точек;

- если опорные точки расположены на втором плане за контуром детали, то они изображаются штриховыми линиями;

- число проекций заготовки на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек.

Рис. 14. – Схема базирования призматической детали с условным обозначением опорных точек 1–6: а – на линии (контуре); б – на поверхности (плоскости), А, В, С – базы детали

На схеме базирования указаны базы с опорными точками. Однако схема базирования не определяет, каким образом и с помощью каких устройств реализована та или иная двухсторонняя связь. Для этой цели в технологической документации оформляется схема установа, на которую наносят контур изделия, а также условные обозначения опор, зажимов и установочных устройств, с помощью которых производится базирование и закрепление заготовки.

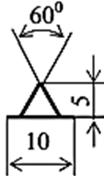

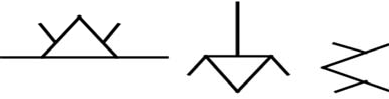

Графические обозначения установлены ГОСТ 3.1107-81 и представлены в табл. 1, 3.2, 3.4. В технологической документации для условных обозначений зажимов, опор и установочных устройств следует применять сплошную тонкую линию, согласно ГОСТ 2.303-79. В табл. 1 приведен один из вариантов конструкций опор.

Примечание: допускается обозначение подвижной, плавающей и регулируемой опор изображать как обозначение неподвижной опоры на аналогичных видах.

Для двойных зажимов длина плеч устанавливается разработчиком в зависимости от расстояния между точками приложения сил; Обозначение двойного зажима на виде спереди или сзади при совпадении точек приложения силы допускается изображать как обозначение одиночного зажима на аналогичных видах. Допускается упрощенное обозначение двойного зажима в виде рис. 15.

Рис. 15. Двойной зажим

Таблица 1. Условное обозначение опор в технологической документации

| Наименование опоры | Обозначение опоры на видах | Варианты конструкции | ||

| Спереди, сзади | Сверху | Снизу | ||

| 1. Неподвижная |  |

|

|

|

| 2. Подвижная |  |

|

|

|

| 3. Плавающая |  |

|

|

|

| 4. Регулируемая |  |

|

||

Таблица 2. Условное обозначение зажимов в технологической документации

| Наименование зажима | Обозначение зажимов на видах | ||

| Спереди, сзади | Сверху | Снизу | |

| 1. Одиночный |  |

|

|

| 2. Двойной |  |

|

|

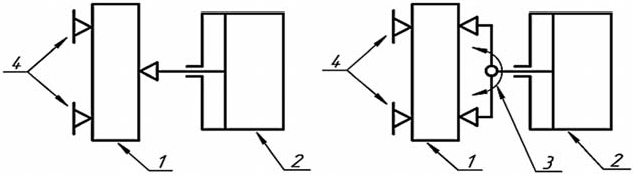

На рис. 16 показаны принципиальные схемы действия одиночного и двойного зажимов.

Рис. 16. Схема действия одиночного и двойного зажима: 1 – заготовка; 2 – пневмоили гидроцилиндр; 3 – шарнир; 4 – неподвижные опоры

Применение двойного зажима уменьшает прогиб заготовки, что повышает точность обработки. Шарнирное соединение коромысла зажимов со штоком цилиндра обеспечивает одновременный контакт обоих зажимов с заготовкой.

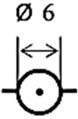

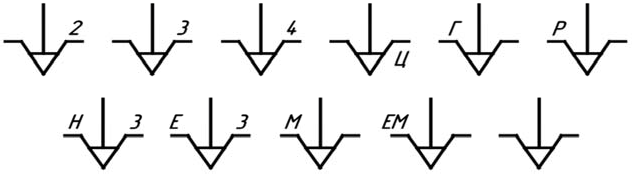

Условные обозначения зажимов различного типа и действия представлены на рис. 17. Количество точек приложения сил зажима к изделию показывают справа от обозначения зажима, а принцип действия – слева, за исключением цанговых устройств.

Рис. 17. Условные обозначения зажимов различного типа и действия: 2, 3, 4 – патроны двух-, трех- и четырехкулачковые; Ц – патроны и оправки цанговые; Г – патроны и оправки с гидропластовым зажимом; патроны и зажимы: Р – пневматические; Н – гидравлические; Е – электрические; М – магнитные; ЕМ – электромагнитные; без обозначения – прочие

К установочным устройствам стандартом отнесены: центр неподвижный, центр вращающийся, центр плавающий, оправка цилиндрическая, оправка шариковая (роликовая), патрон поводковый (табл. 3). Для указания формы рабочей поверхности опор, зажимов и установочных устройств применяются обозначения, представленные в табл. 3. Обозначение форм рабочих поверхностей наносят слева от обозначения опоры, зажима или установочного устройства.

Примечание: допускается обозначение опор и установочных устройств, кроме центров, наносить на выносных линиях соответствующих поверхностей.

Таблица 3. Условное обозначение установочных устройств в технологической документации

| Наименование установочного

устройства |

Обозначение установочного устройства на видах | |

| Спереди, сзади, сверху, снизу | Слева, справа | |

| 1. Центр неподвижный |  |

Без обозначения |

| 2. Центр вращающийся |  |

Без обозначения |

| 3. Центр плавающий |  |

Без обозначения |

| 4. Оправка цилиндрическая |  |

|

| 5. Оправка шариковая |  |

|

| 6. Патрон поводковый |  |

|

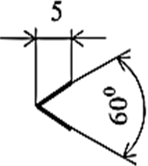

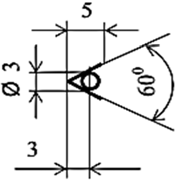

Таблица 4. Условные обозначения формы рабочей поверхности опор, зажимов и установочных устройств

| Наименование

формы рабочей поверхности |

Обозначение формы

рабочей поверхности на всех видах |

Форма реальной поверхности |

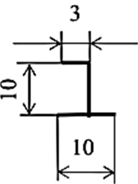

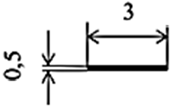

| 1. Плоская |  |

|

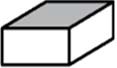

| 2. Сферическая |  |

|

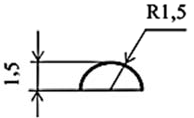

| 3. Цилиндрическая (шариковая) |  |

|

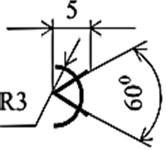

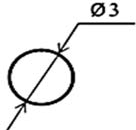

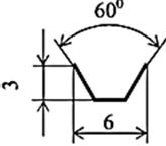

| 4. Призматическая |  |

|

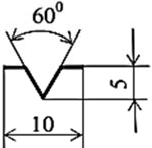

| 5. Коническая |  |

|

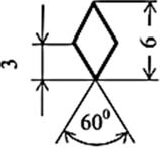

| 6. Ромбическая |  |

|

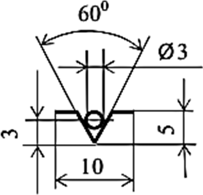

| 7. Трехгранная |  |

|

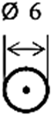

Для указания рельефа рабочих поверхностей (рифленая, резьбовая, шлицевая) следует применять обозначения, приведенные на рис. 18.

Рис. 18. Условное обозначение опоры, зажима и неподвижного центра с рифленой поверхностью

Из всего вышесказанного следует, что механическая обработка заготовок производится за несколько установов с использованием различных технологических баз. На первой операции используются черновые базы, т. е. необработанные поверхности. Обработанные на первой операции поверхности используются затем в качестве чистовых баз при последующей обработке.