Содержание страницы

- 1. Ключевая роль и функциональные компоненты автомобильной подвески

- 2. Конструктивное исполнение упругих элементов

- 3. Типовые конструкции подвесок и их направляющие устройства

- 4. Стабилизатор поперечной устойчивости

- 5. Гидравлические телескопические амортизаторы

- 6. Принципиальные схемы и работа сложных систем подвески

- Заключение: Эволюция и будущее автомобильных подвесок

Автомобильная подвеска — это не просто набор механических деталей, а сложная инженерная система, которая во многом определяет «характер» автомобиля. Её история уходит корнями во времена конных экипажей, где примитивные рессоры из дерева или стали служили единственным средством для смягчения тряски на неровных дорогах. С появлением автомобилей и ростом скоростей требования к подвеске кардинально изменились. Инженеры столкнулись с фундаментальной дилеммой: как обеспечить максимальный комфорт для пассажиров (плавность хода) и одновременно гарантировать безопасность, устойчивость и точную управляемость? Именно на поиске этого баланса и сосредоточены все современные разработки в области шасси. От правильного проектирования и состояния подвески напрямую зависит не только комфорт, но и активная безопасность, долговечность всего транспортного средства и даже экономическая эффективность его эксплуатации.

1. Ключевая роль и функциональные компоненты автомобильной подвески

Подвеска является одной из наиболее критичных и ответственных систем автомобиля, формирующей целый комплекс его эксплуатационных свойств. Именно она отвечает за плавность движения, устойчивость на дороге и управляемость в поворотах, напрямую влияя на среднюю и максимальную безопасную скорость движения. Вместе с автомобильными шинами подвеска образует первую и основную линию защиты, изолируя несущую систему (кузов или раму) от динамических и ударных нагрузок, возникающих при контакте колес с дорожным покрытием. Уровень этой защиты должен соответствовать строгим требованиям нормативных документов, таких как ГОСТ Р 52302–2004 «Автотранспортные средства. Управляемость и устойчивость. Технические требования. Методы испытаний», который регламентирует параметры, влияющие на безопасность движения.

Грамотно спроектированная и технически исправная подвеска — это прямая инвестиция в долговечность автомобиля. Она существенно снижает вибрационные нагрузки на все узлы и агрегаты, от двигателя до электроники, что в конечном итоге уменьшает расходы на техническое обслуживание и непредвиденный ремонт. Основная задача подвески — это обеспечение упругой и одновременно прочной связи между колесами и несущей системой. Она должна эффективно передавать все силы и моменты, возникающие в пятне контакта шины с дорогой, на кузов, при этом демпфируя (гася) вибрации и удары.

Для выполнения этих многогранных задач подвеска состоит из четырех основных групп конструктивных элементов, каждая из которых выполняет свою уникальную функцию:

- Направляющие устройства: Определяют кинематику — траекторию движения колеса относительно кузова.

- Упругие элементы: Воспринимают вертикальные нагрузки и накапливают энергию удара.

- Демпфирующие элементы (амортизаторы): Гасят колебания, преобразуя их энергию в тепло.

- Стабилизаторы поперечной устойчивости: Уменьшают крен кузова в поворотах.

Ключевым требованием к любой подвеске является её энергоемкость. Это способность поглощать значительную энергию удара без так называемых «пробоев» — жестких ударов, когда подвеска достигает своего предельного хода сжатия. Кроме того, кинематика перемещения колес, задаваемая направляющим устройством, должна быть строго согласована с кинематикой рулевого привода, чтобы избежать нежелательных подруливаний при проезде неровностей.

1.1. Упругие элементы

Упругие элементы подвески (пружины, рессоры, торсионы, пневмобаллоны) первыми принимают на себя вертикальные силы от дороги и передают их на кузов или раму, преобразуя резкий удар в плавное перемещение. Их основная характеристика — жесткость. Этот параметр напрямую влияет на плавность хода: чем ниже жесткость, тем мягче и комфортнее будет движение. Однако излишне мягкая подвеска может привести к сильной раскачке кузова и ухудшению управляемости.

1.2. Направляющие устройства

Направляющее устройство, состоящее из рычагов, тяг и штанг, является «скелетом» подвески. Его задача — воспринимать все горизонтальные силы (продольные при разгоне и торможении, боковые в поворотах) и их моменты, передавая их на несущую систему. Именно конструкция направляющего устройства определяет всю кинематику колеса и делит подвески на два фундаментальных типа: зависимые и независимые.

1.3. Демпфирующие устройства

Демпфирующее устройство (амортизатор) — это «успокоитель» колебаний. Без него автомобиль после наезда на неровность продолжал бы долго раскачиваться на упругих элементах. Амортизатор преобразует механическую энергию колебаний в тепловую за счет гидравлического сопротивления (трения жидкости, перетекающей через калиброванные отверстия) и рассеивает это тепло в окружающую среду. Эффективность его работы критически важна для постоянного контакта колеса с дорогой.

1.4. Стабилизаторы устойчивости

Стабилизатор поперечной или продольной устойчивости — это, по сути, торсионная пружина, работающая на скручивание. Стабилизатор поперечной устойчивости связывает левую и правую подвески одной оси и противодействует крену кузова при прохождении поворотов. Продольный стабилизатор (встречается реже) борется с «клевками» кузова при резком торможении или «приседаниями» при интенсивном разгоне.

2. Конструктивное исполнение упругих элементов

Выбор типа упругого элемента является одним из ключевых решений при проектировании подвески и зависит от назначения автомобиля, его массы и требуемых характеристик.

2.1. Многолистовые рессоры

Многолистовые рессоры являются классическим и одним из самых простых по конструкции упругих элементов, чья история насчитывает несколько веков. Их уникальность заключается в многофункциональности: рессора одновременно выполняет роль упругого элемента, частично направляющего устройства (удерживая мост от смещений) и даже демпфера за счет межлистового трения. Производство и характеристики листовых рессор регламентируются, в частности, ГОСТ 33556-2015 «Рессоры листовые автомобильных транспортных средств. Технические требования и методы испытаний».

Главный недостаток листовых рессор — высокая металлоемкость и, как следствие, большая масса. Удельная энергоемкость (отношение накопленной энергии упругой деформации к массе) у них в 2-3 раза ниже, чем у витых пружин или торсионов. В современном автомобилестроении применяются преимущественно полуэллиптические рессоры, которые бывают симметричными и несимметричными.

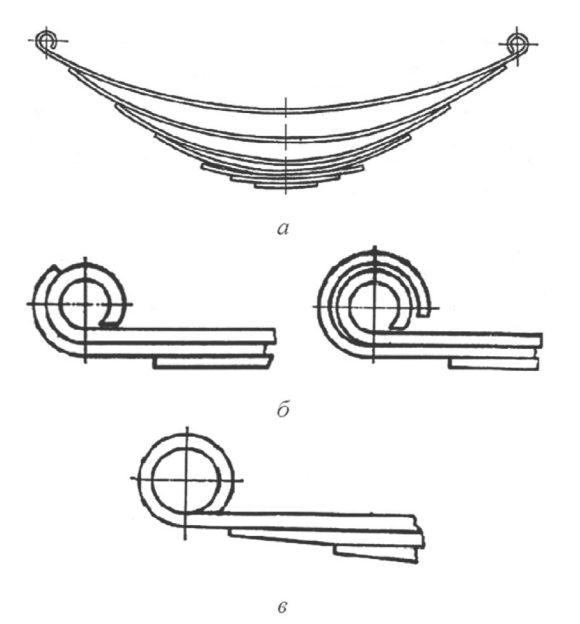

Несимметричные рессоры, у которых передняя часть короче (и, следовательно, жестче) задней, эффективно противодействуют «клевкам» автомобиля при торможении, выполняя функцию продольного стабилизатора. Конструктивно рессора (рис. 1, а) представляет собой пакет стальных листов одинаковой ширины, но разной длины. Для оптимального распределения нагрузки кривизна листов увеличивается с уменьшением их длины. Толщина и профиль сечения листов (прямоугольный, трапециевидный или современный параболический) выбираются исходя из расчета напряжений по всей длине. Листы стягиваются центральным болтом. Лист (или несколько листов), посредством которого рессора крепится к раме, называется коренным. Его концы специальным образом обрабатываются для формирования крепежного ушка (рис. 1, б). Чтобы приблизить рессору к идеальной балке равного сопротивления изгибу, концы остальных листов делают утоненными (оттягивают) (рис. 1, в) или обрубают по трапеции.

Рис. 1. Многолистовая рессора

2.2. Малолистовые и однолистовые рессоры

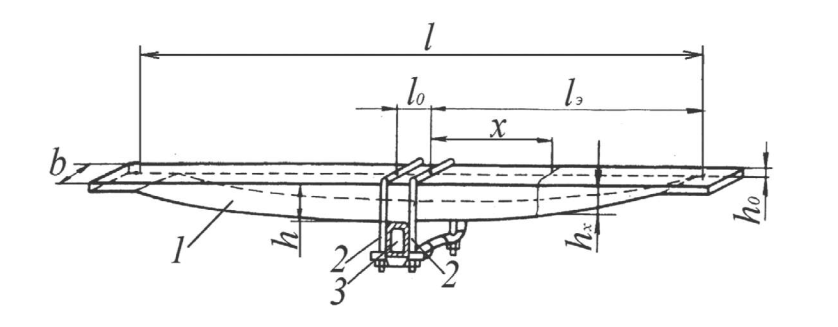

Малолистовые и однолистовые рессоры (рис. 2) с переменным (параболическим) сечением по длине представляют собой более современное и эффективное решение. Они в значительно большей степени приближены к балке равного сопротивления, что позволяет снизить массу при сохранении прочностных характеристик. Высота сечения h листа 1 в месте крепления к балке моста 3 стремянками 2 рассчитывается из условия прочности. При постоянной ширине b профиль листа изменяется по параболическому закону. Для их изготовления применяют высококачественные легированные стали, например, хромомарганцевые (50ХГ, 50ХГА) или кремниевые (60С2, 55С2А).

Рис. 2. Малолистовая рессора

Несмотря на все усовершенствования, долговечность рессор остается ниже, чем у других типов упругих элементов. Сложность интеграции в независимую подвеску, большая неподрессоренная масса и нестабильное межлистовое трение ограничивают их применение в основном грузовыми автомобилями и внедорожниками, где важна прочность и грузоподъемность.

2.3. Витые спиральные пружины

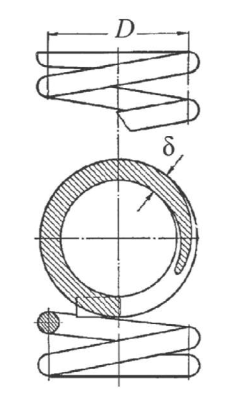

Спиральные пружины (рис. 3) на сегодняшний день являются самым распространенным типом упругих элементов в подвесках легковых автомобилей благодаря своей простоте, компактности, высокой удельной энергоемкости и технологичности производства. Они обладают малым весом и удобны для компоновки: внутри пружины часто размещают телескопический амортизатор, образуя так называемую амортизаторную стойку.

Рис. 3. Спиральная пружина

Для получения прогрессивной упругой характеристики (когда жесткость пружины возрастает по мере сжатия) используют пружины с переменным шагом витков или изготовленные из прутка переменного диаметра. Это позволяет сделать подвеску комфортной на мелких неровностях и энергоемкой на крупных. Важным аспектом является конструкция опорных витков. Самый простой и дешевый вариант — концы просто обрезаны и поджаты. Более дорогой, но обеспечивающий лучшую передачу нагрузки — концы поджаты и отшлифованы в плоскость. Такие пружины требуют простых опорных чашек. Недостатком пружин с закрученными внутрь концами является невозможность установки внутри них амортизатора.

2.4. Торсионы

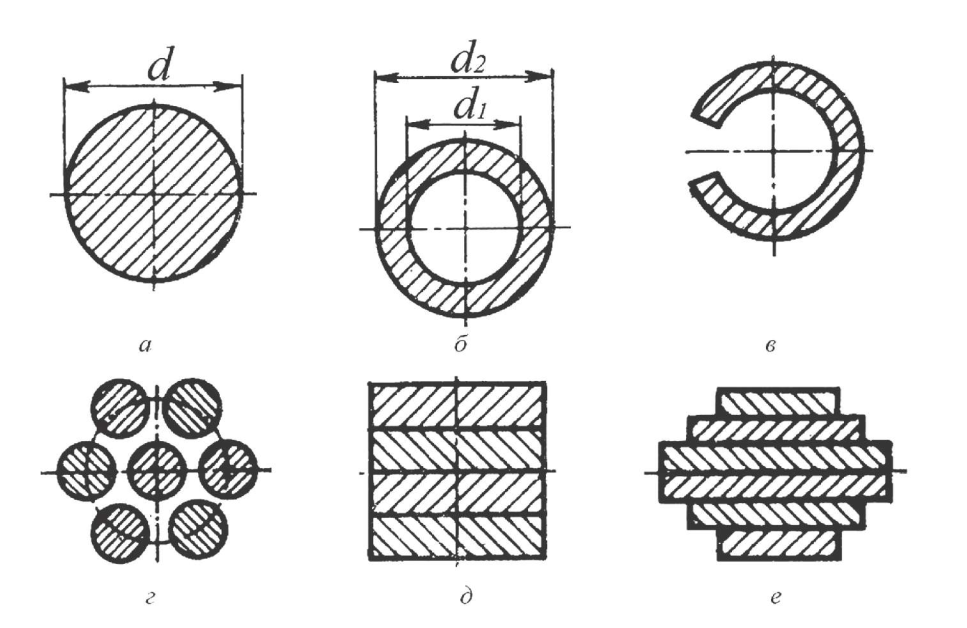

Торсионы — это упругие элементы в виде стальных валов (стержней), работающих на скручивание. При равной энергоемкости торсионные подвески имеют значительно меньшую массу упругого элемента по сравнению с рессорами и предлагают уникальные компоновочные преимущества даже перед пружинами. Торсион можно расположить продольно вдоль рамы или кузова, освобождая пространство в районе колеса, что особенно ценно для подвесок ведущих колес. В подвесках применяют торсионы различных сечений (рис. 4).

Наиболее распространены торсионы с круглым сплошным (рис. 4, а) или полым (рис. 4, б, в) сечением. Существуют также наборные торсионы, состоящие из пакета тонких стержней (рис. 4, г) или плоских пластин (рис. 4, д, е). Пластинчатые торсионы экономически выгодны, так как изготавливаются из стандартного прокатного листа. Однако для эффективного использования материала и долговечности наилучшим выбором являются цилиндрические торсионы. Их поверхность упрочняется (например, наклепом) и шлифуется для повышения усталостной прочности. Для передачи крутящего момента концы торсионов обычно выполняются шлицевыми.

Рис. 4. Сечения торсионов

Важнейшим преимуществом торсионных подвесок является простота регулировки статического положения кузова (клиренса). Изменяя начальный угол закрутки торсиона, можно легко компенсировать просадку подвески или изменять дорожный просвет автомобиля, что делает их популярными в спортивных автомобилях и внедорожниках.

2.5. Резиновые (эластомерные) упругие элементы

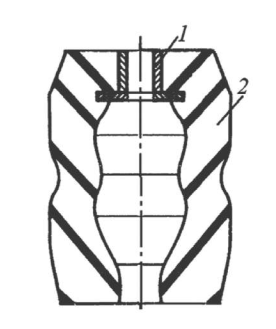

Резиновые упругие элементы (рис. 5), или эластомеры, чаще всего используются в качестве дополнительных элементов — буферов хода сжатия, которые предотвращают «пробой» подвески. Они могут работать на сжатие, сдвиг или кручение. Для надежного крепления резинового элемента 2 его часто вулканизируют к металлической арматуре, например, втулке 1.

Рис. 5. Резиновый упругий элемент

Основное достоинство таких элементов — их естественно прогрессивная характеристика (жесткость резко возрастает при увеличении деформации), низкая стоимость и отличные виброизолирующие свойства. Однако их применение ограничено старением материала, изменением свойств при разных температурах и относительно невысокой долговечностью под постоянной нагрузкой.

2.6. Пневматические упругие элементы

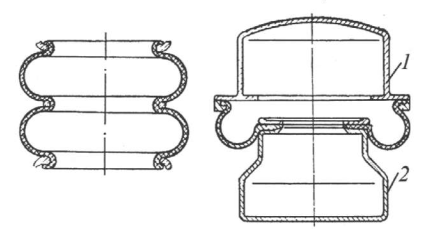

Пневматические резинокордные элементы (рис. 6), часто называемые пневмоподушками или пневмобаллонами, используются на транспортных средствах, где статическая нагрузка может значительно изменяться: автобусы, грузовики, прицепы и автомобили премиум-класса. Упругим телом в них является сжатый воздух. Они обладают малым весом, высокой долговечностью и позволяют автоматически поддерживать постоянную высоту кузова независимо от загрузки.

Рис. 6. Пневматический упругий элемент

Пневмоэлемент представляет собой герметичную резинокордную оболочку. Для увеличения объема воздуха и снижения жесткости системы, что повышает плавность хода, пневмобаллон может соединяться с дополнительными ресиверами (1, 2).

2.7. Гидропневматические упругие элементы

Гидропневматические упругие элементы (рис. 7) — это высокотехнологичное решение, где упругим телом выступает сжатый инертный газ (обычно азот), а передача силы от колеса осуществляется через практически несжимаемую рабочую жидкость. Сила Q от колеса через поршень 4, жидкость в цилиндре 3 и разделительный поршень 2 передается на газ в камере 1. Давление газа может достигать 20 МПа, что обеспечивает невероятную компактность и энергоемкость. Демпфирование колебаний осуществляется за счет дросселирования жидкости через калиброванные клапаны 5 и 6 при ее перемещении.

Рис. 7. Гидропневматический элемент

3. Типовые конструкции подвесок и их направляющие устройства

Конструкция подвески в первую очередь классифицируется по двум основным признакам: типу направляющего устройства (зависимая или независимая) и виду применяемого упругого элемента.

Зависимые подвески, в которых левое и правое колеса одной оси жестко связаны балкой или картером моста, преимущественно используются на грузовых автомобилях, автобусах и в качестве задней подвески на некоторых легковых автомобилях и внедорожниках. Перемещение одного колеса напрямую влияет на положение другого, что может снижать плавность хода и курсовую устойчивость.

Независимые подвески, где каждое колесо оси перемещается независимо от другого, являются стандартом для легковых автомобилей. Они обеспечивают лучшую плавность хода, более стабильный контакт шин с дорогой, но имеют более сложную и потенциально менее надежную кинематику. Колесо в такой подвеске может одновременно перемещаться и изменять свои углы установки (развал, схождение) в продольной и поперечной плоскостях.

3.1. Зависимые рессорные подвески

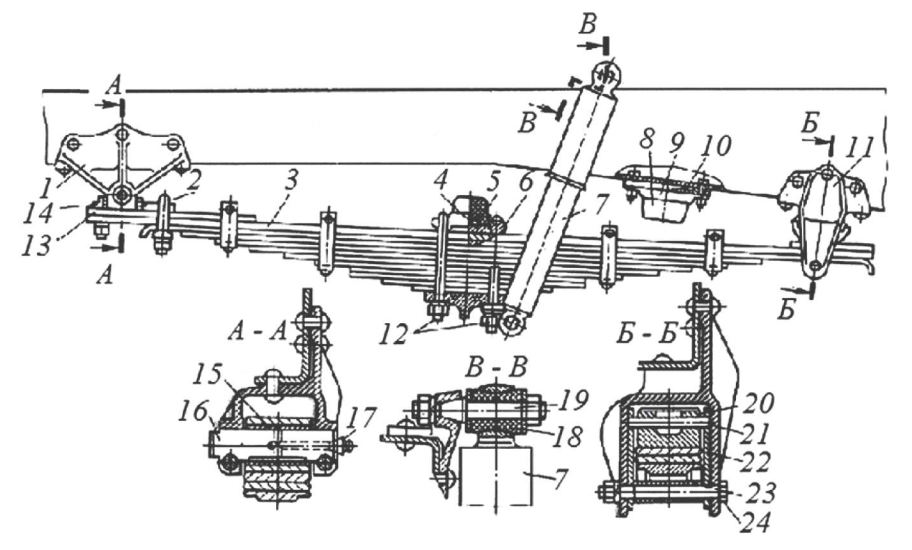

Классическая подвеска для грузовых автомобилей. На рис. 8 показана передняя зависимая подвеска на многолистовых полуэллиптических рессорах. Передний конец рессоры через съемное ушко 14 и палец 16 шарнирно крепится к кронштейну 1 на раме. Ушко крепится к коренному листу 3 с помощью стремянки 2 и накладки 13. Для смазки шарнира служит пресс-масленка 17. Задний конец рессоры выполнен скользящим и опирается на специальный сухарь 20, что компенсирует изменение длины рессоры при ее прогибе. Боковые усилия воспринимаются пластинами 22. К балке моста рессора крепится мощными стремянками 12. Амортизатор 7 установлен между рамой и балкой моста.

Рис. 8. Передняя рессорная подвеска

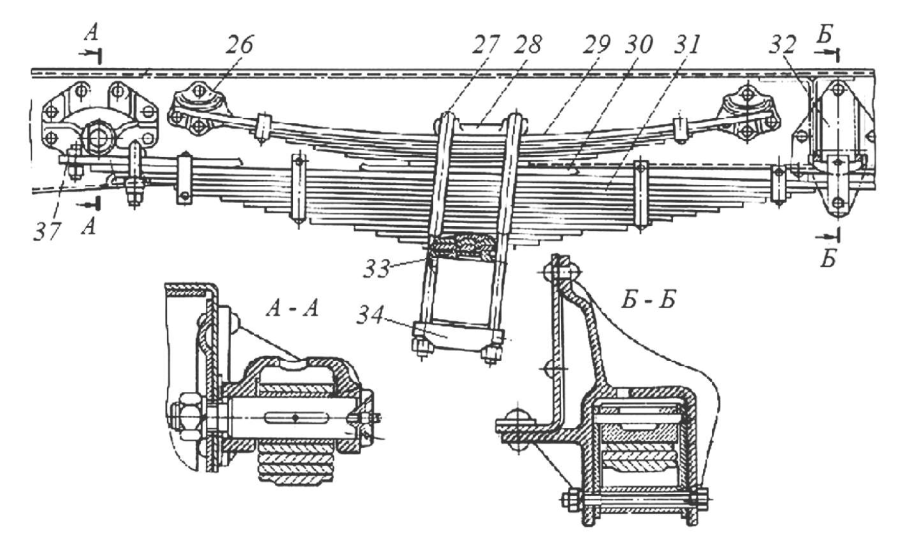

В задней подвеске тяжелых грузовиков (рис. 9) для адаптации к изменению нагрузки часто применяется двухступенчатая система: помимо основной рессоры 31 устанавливается дополнительная, более жесткая рессора 29 (подрессорник). При малой загрузке работает только основная рессора, обеспечивая комфорт, а при увеличении массы груза в работу включается подрессорник, предотвращая чрезмерную осадку и пробои. Это позволяет поддерживать примерно постоянную собственную частоту колебаний кузова, а значит, и постоянный уровень плавности хода.

Рис. 9. Задняя рессорная подвеска

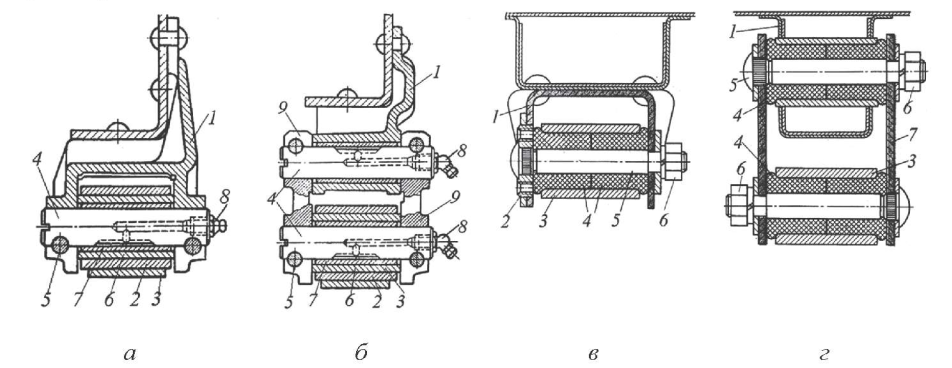

Существуют различные варианты крепления концов рессор (рис. 10). Помимо скользящей опоры, для компенсации изменения длины может использоваться серьга 9 (рис. 10, б, г), которая позволяет заднему ушку рессоры перемещаться по дуге. В легковых автомобилях и легком коммерческом транспорте для вибро- и шумоизоляции в ушках рессор применяются резиновые или резинометаллические втулки (сайлент-блоки) 4 (рис. 10, в, г).

Рис. 10. Крепление концов рессор: а — пальцевое; б — пальцевое с серьгой; в — пальцевое с резиновыми втулками; г — пальцевое с резиновыми втулками и серьгой

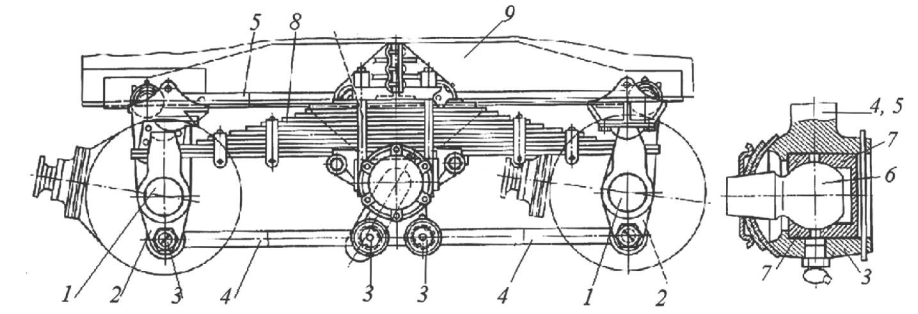

3.2. Балансирная подвеска

Балансирная подвеска (рис. 11) — это специализированное решение для трехосных грузовиков и двухосных полуприцепов. Ее главная задача — равномерно распределить нагрузку между двумя смежными осями и обеспечить им определенную степень независимости при проезде неровностей. К картерам мостов 1 приварены кронштейны 2, к которым через шаровые шарниры крепятся продольные реактивные штанги: нижняя 4 и верхняя 5. Эти штанги воспринимают продольные (тяговые и тормозные) силы и реактивные моменты. Полуэллиптические рессоры 8 здесь работают «наоборот»: их центральная часть подвижно закреплена на раме автомобиля 9, а концы опираются на опоры на мостах.

Рис. 11. Балансирная подвеска. Направляющее устройство

Центральная часть рессоры 8 крепится к поворотному башмаку 14 (рис. 12), который установлен на оси 12 (оси балансира) на подшипниках скольжения 13. Эта конструкция позволяет башмаку с рессорой качаться, перераспределяя нагрузку между мостами. Таким образом, при наезде на препятствие одним мостом он поднимается, а второй через балансир прижимается к дороге, что улучшает сцепление и проходимость.

Рис. 12. Балансир подвески

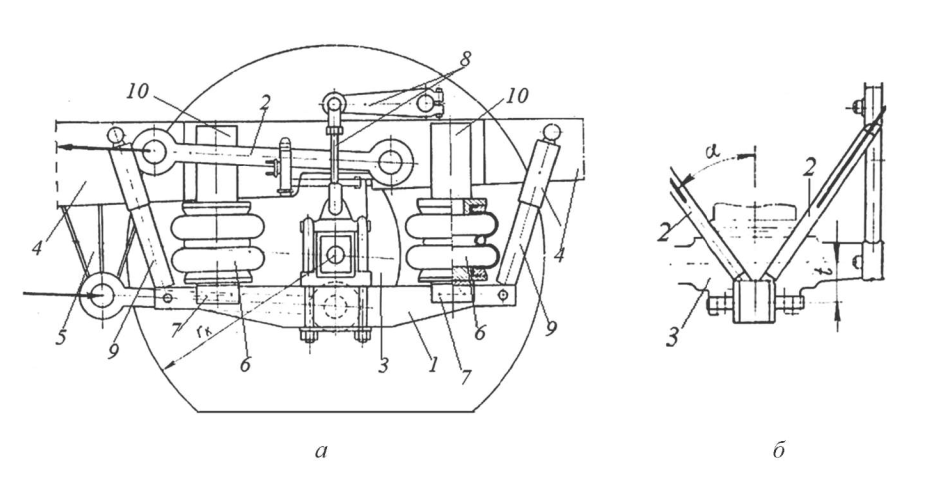

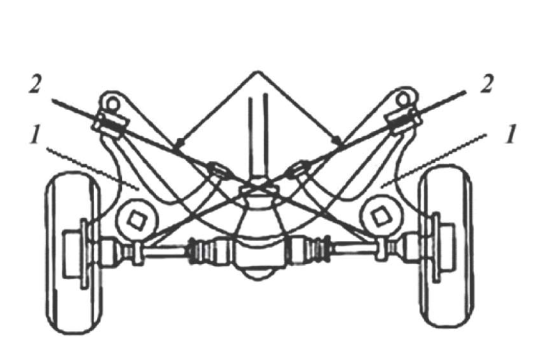

3.3. Зависимая пневматическая подвеска

Этот тип подвески (рис. 13) широко применяется на современных грузовиках, автобусах и полуприцепах. Направляющее устройство состоит из системы продольных и поперечных штанг (рычагов). На схеме показаны две нижние продольные штанги 1 и две V-образно расположенные верхние штанги 2, которые соединяют мост 3 с рамой 4. Такая схема надежно фиксирует мост от продольных и боковых смещений. Упругими элементами служат пневмобаллоны 6. Положение кузова контролируется регуляторами высоты, связанными с мостом тягами 8. За гашение колебаний отвечают мощные телескопические амортизаторы 9.

Рис. 13. Зависимая подвеска с пневматическими упругими элементами: а — вид сбоку; б — вид сверху

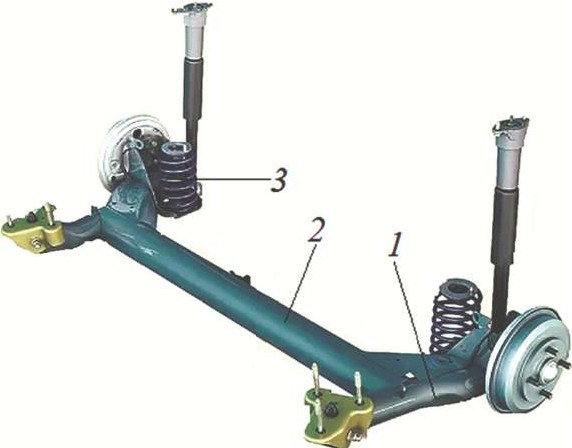

3.4. Зависимая пружинная подвеска

Применяется на заднеприводных легковых автомобилях и внедорожниках. Направляющее устройство (рис. 14) здесь довольно сложное. Мост удерживается от смещений системой из четырех продольных штанг (верхних 2 и нижних 3) и одной поперечной штанги 8 (тяга Панара), которая препятствует боковому смещению моста относительно кузова. Все штанги крепятся через сайлент-блоки 4. В качестве упругих элементов выступают витые пружины 11, а колебания гасят амортизаторы 15. Буферы 12 и 16 ограничивают ходы подвески.

Рис. 14. Зависимая пружинная подвеска

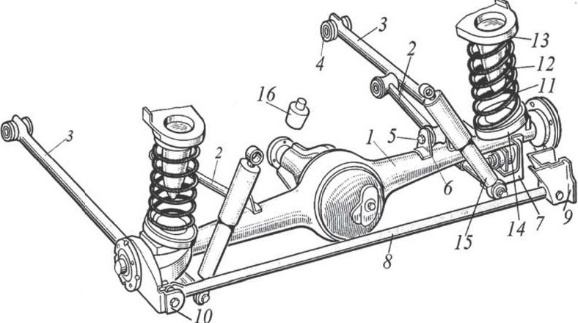

3.5. Полузависимая пружинная подвеска

Полузависимая подвеска со скручивающейся балкой (рис. 15) — популярное и эффективное решение для задней оси переднеприводных легковых автомобилей. Она является компромиссом между простой зависимой и сложной независимой подвесками. Направляющее устройство состоит из двух продольных рычагов 1, жестко соединенных упругой балкой 2 П-образного сечения. При одновременном ходе колес балка не работает, а при разноименном (например, в повороте) она скручивается, выполняя роль стабилизатора и обеспечивая колесам некоторую независимость перемещения. Эта подвеска компактна, имеет малую неподрессоренную массу и проста в производстве.

Рис. 15. Полузависимая пружинная подвеска

3.6. Независимые подвески

Независимые подвески являются стандартом для передних колес большинства автомобилей и задних колес многих легковых моделей. Они обеспечивают превосходную плавность хода и управляемость. Конструкции могут значительно различаться по кинематической схеме.

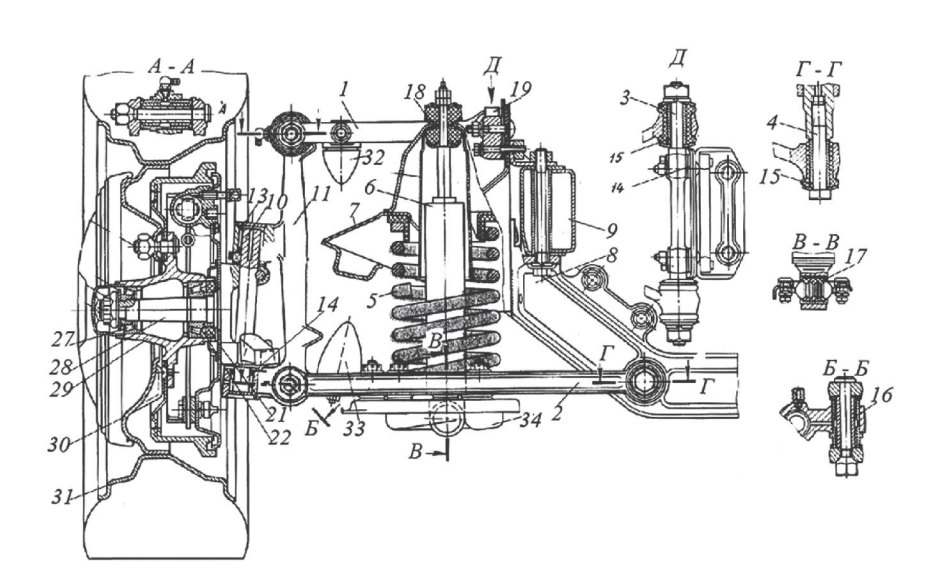

3.6.1. Подвеска на двойных поперечных рычагах (шкворневая)

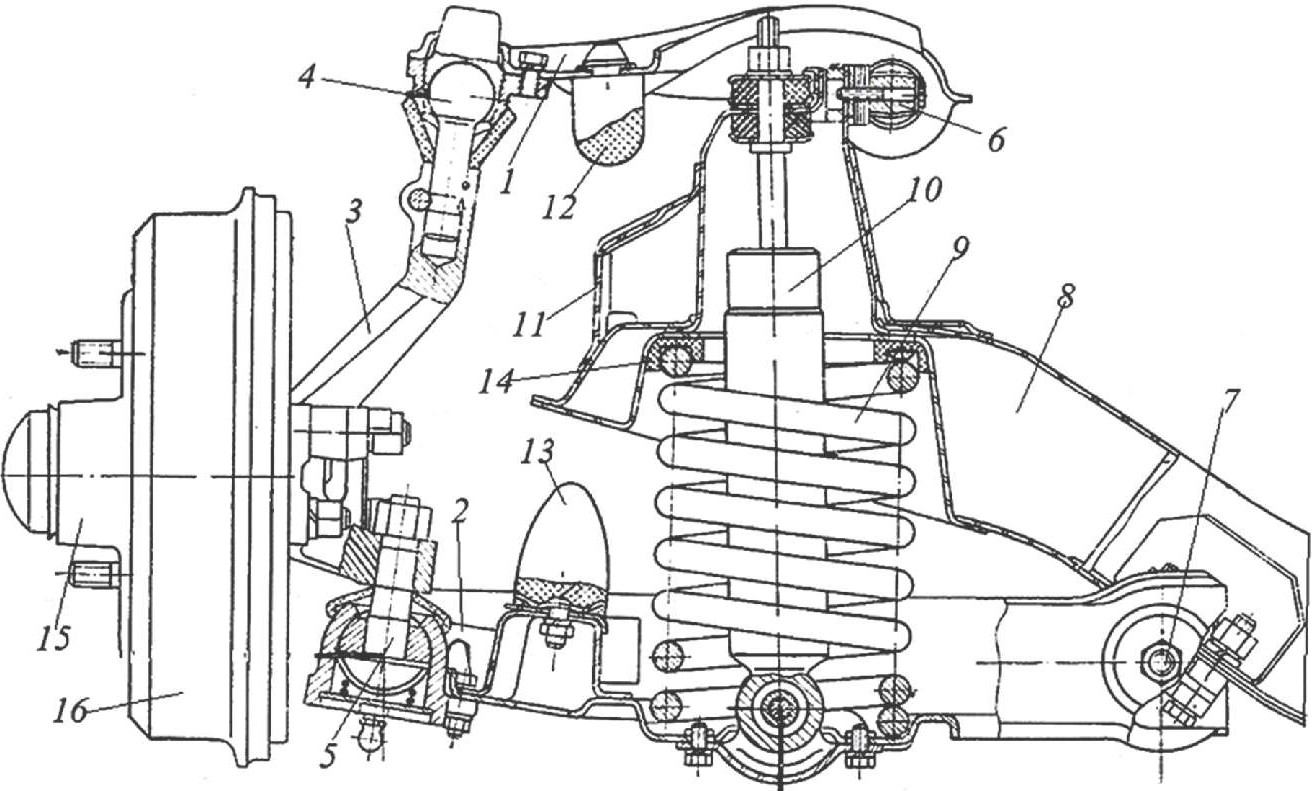

Эта классическая схема (рис. 16), часто используемая в спортивных и премиальных автомобилях, обеспечивает оптимальный контроль над положением колеса. Она состоит из верхнего 1 и нижнего 2 рычагов, которые крепятся к поворотному кулаку (стойке 11). В данной конструкции поворот колеса осуществляется вокруг физической оси — шкворня 10. Упругий элемент (пружина 5) и амортизатор 6 установлены между нижним рычагом и подрамником 8. Главное преимущество такой схемы — минимальное изменение развала колеса при ходах подвески, что обеспечивает стабильное пятно контакта.

Рис. 16. Подвеска на поперечных рычагах с поворотным устройством шкворневого типа

3.6.2. Бесшкворневая подвеска на двойных поперечных рычагах

Более современный вариант предыдущей схемы (рис. 17). Здесь поворотный кулак 3 крепится к верхнему 1 и нижнему 2 рычагам через шаровые опоры 4 и 5. Ось поворота колеса становится виртуальной и проходит через центры этих шаровых опор. Такая конструкция легче, технологичнее и позволяет инженерам более гибко настраивать кинематику (например, плечо обката) для достижения нужных характеристик управляемости.

Рис. 17. Бесшкворневая подвеска на поперечных рычагах

3.6.3. Подвеска типа «МакФерсон» (MacPherson)

Это самая распространенная схема передней подвески на современных переднеприводных автомобилях (рис. 18). Ее ключевая особенность — направляющее устройство состоит всего из одного нижнего поперечного рычага 1 и амортизаторной стойки 5, которая сама является направляющим элементом. Поворотный кулак 2 шарнирно крепится к рычагу снизу (шаровая опора 3) и жестко к корпусу амортизаторной стойки. Верхняя опора стойки 8 крепится к кузову через опорный подшипник 9, который позволяет всей стойке поворачиваться вместе с колесом. Пружина 10 установлена на самой стойке. Эта конструкция очень компактна, технологична и недорога, что и обусловило ее широкое распространение.

Рис. 18. Подвеска «МакФерсон»

3.6.4. Подвеска на косых рычагах

Такая подвеска (рис. 19) часто применялась на задней оси заднеприводных автомобилей. С каждой стороны устанавливается по одному массивному косому рычагу 1, ось поворота которого 2 расположена под углом к продольной и поперечной осям автомобиля. Это простое и прочное решение, однако его кинематика неидеальна: при ходах подвески значительно изменяются и развал, и колея колес. Тем не менее, изменяя угол установки оси рычага, можно влиять на управляемость, добиваясь эффекта подруливания задних колес в повороте.

Рис. 19. Схема подвески на косых рычагах

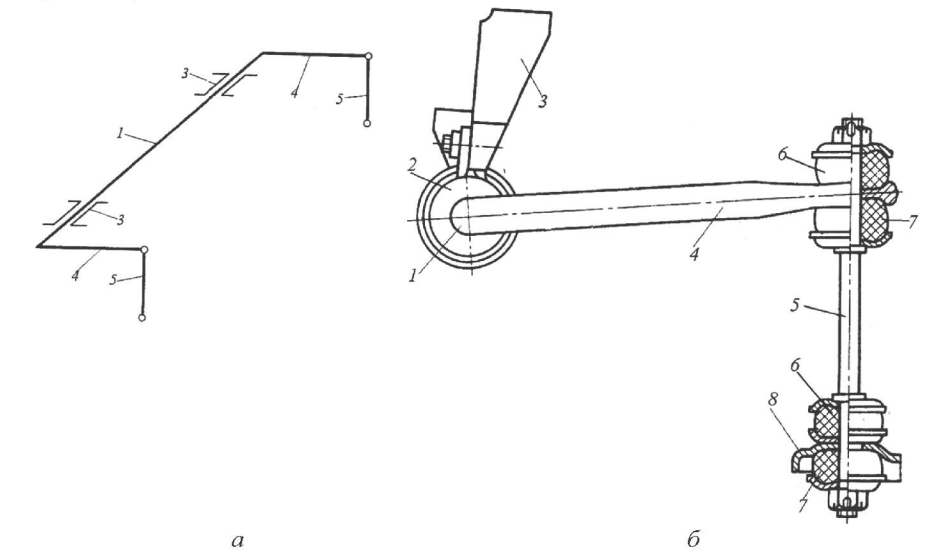

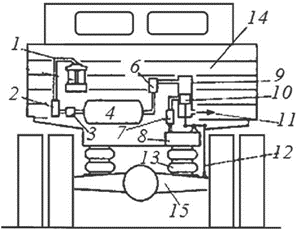

4. Стабилизатор поперечной устойчивости

Стабилизатор поперечной устойчивости (рис. 20) является неотъемлемой частью подвески практически любого современного автомобиля. Его основная задача — уменьшение боковых кренов кузова при прохождении поворотов и борьба с боковой раскачкой. Штанга стабилизатора 1 изготавливается из пружинной стали и представляет собой торсион сложной формы. Ее средняя часть крепится к кузову или подрамнику через резиновые втулки 2 в кронштейнах 3, а концы 4 через стойки 5 (линки) соединяются с рычагами подвески или амортизаторными стойками. При одновременном (синфазном) перемещении колес вверх или вниз штанга просто поворачивается во втулках, не оказывая сопротивления. Но как только возникает разница в ходе левого и правого колес (что и происходит при крене), штанга начинает скручиваться, создавая упругий момент, который стремится выровнять кузов.

Рис. 20. Стабилизатор поперечной устойчивости: а — схема; б — конструкция

5. Гидравлические телескопические амортизаторы

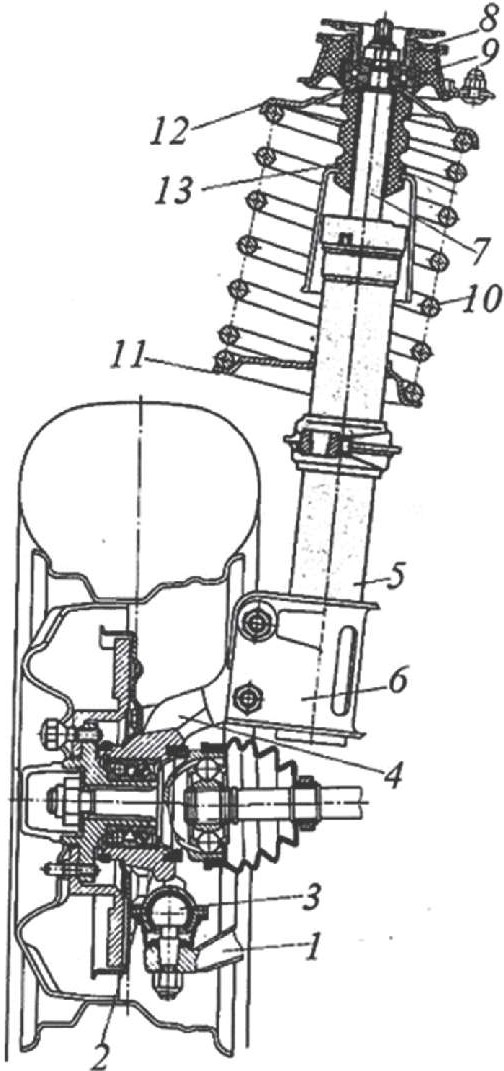

Гидравлические амортизаторы — это ключевой элемент, отвечающий за гашение колебаний и, следовательно, за плавность хода и постоянный контакт шин с дорогой. По конструктивному исполнению их делят на два основных типа: двухтрубные и однотрубные.

Однотрубные амортизаторы более технологичны и лучше охлаждаются, но они создают дополнительную упругую силу из-за наличия газового подпора высокого давления. Двухтрубные лишены этого недостатка. Современные амортизаторы являются «двухстороннего» действия, то есть создают сопротивление как на ходе сжатия, так и на ходе отбоя (отдачи).

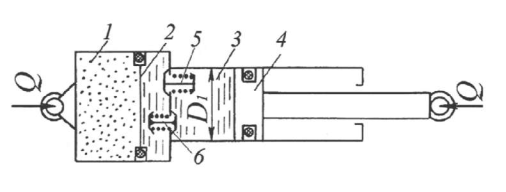

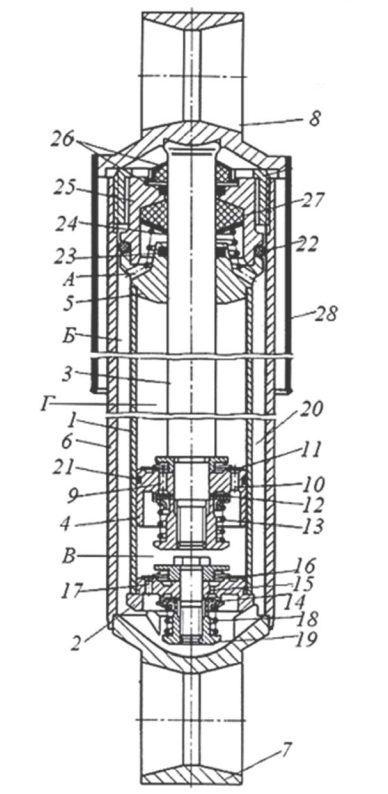

5.1. Двухтрубный гидравлический амортизатор

Конструкция такого амортизатора (рис. 21) включает рабочий цилиндр 1, внутри которого перемещается шток 3 с поршнем 4. Снаружи рабочего цилиндра находится корпус (резервуар) 6. Пространство между ними (полость Б) частично заполнено жидкостью, а частично — воздухом или азотом низкого давления для компенсации изменения объема при входе/выходе штока. В поршне 4 и в донном клапане 2 имеется сложная система калиброванных отверстий и клапанов, которые создают гидравлическое сопротивление при перетекании жидкости из одной полости в другую. На ходе сжатия жидкость из-под поршня (полость В) перетекает в надпоршневую полость Г, а вытесняемый штоком объем жидкости переходит через донный клапан в резервуар Б. На ходе отбоя жидкость из полости Г перетекает в полость В через клапаны в поршне, а для компенсации объема вышедшего штока жидкость из резервуара Б засасывается в полость В через донный клапан.

Рис. 21. Гидравлический телескопический двухтрубный амортизатор

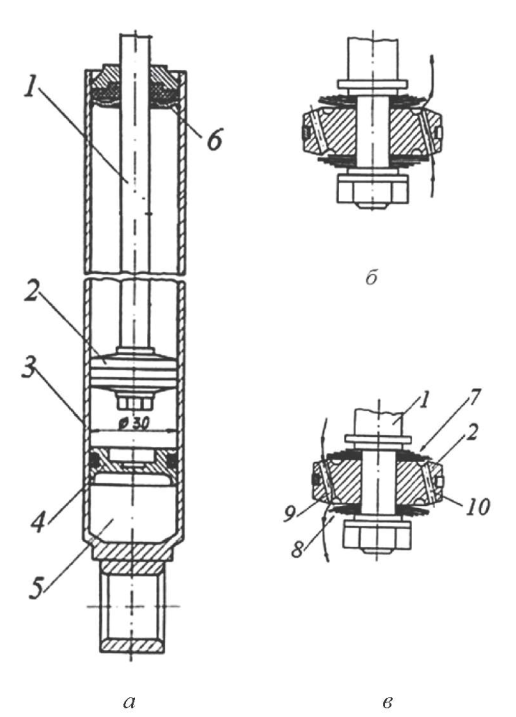

5.2. Однотрубный гидравлический амортизатор

Однотрубный амортизатор (рис. 22) имеет более простую конструкцию. Он состоит из одного рабочего цилиндра 3, в котором перемещается шток 1 с поршнем 2. В нижней части цилиндра находится газовая камера 5, заполненная сжатым инертным газом под высоким давлением (до 25-30 бар). Газ отделен от гидравлической жидкости плавающим разделительным поршнем 4. Такая конструкция полностью исключает вспенивание жидкости (аэрацию), обеспечивая стабильность характеристик даже при интенсивной работе. Вся клапанная система, отвечающая за сопротивление на сжатие (рис. 22, б) и отбой (рис. 22, в), расположена непосредственно в рабочем поршне 2.

Рис. 22. Однотрубный амортизатор

6. Принципиальные схемы и работа сложных систем подвески

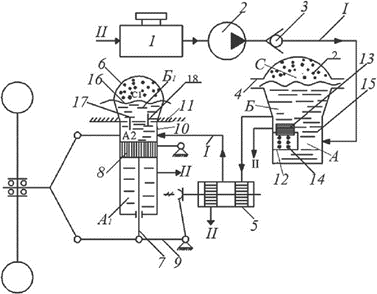

6.1. Пневматическая подвеска

Принципиальная схема пневматической подвески (рис. 23) включает источник сжатого воздуха — компрессор 1. Он нагнетает воздух через осушитель 2 и регулятор давления 3 в ресивер 4, где хранится запас воздуха. Из ресивера воздух через блок клапанов поступает в регулятор положения кузова 9. Этот регулятор, получая сигнал от датчика высоты (представленного стойкой 12), поддерживает заданное расстояние между кузовом 14 и мостом 15. При увеличении нагрузки регулятор открывает клапан и подает воздух из ресивера в пневмобаллоны (8 и 13), поднимая кузов. При уменьшении нагрузки — стравливает лишний воздух в атмосферу через отверстие 11. Такие системы обеспечивают высочайшую плавность хода и адаптацию к любой загрузке.

Рис. 23. Принципиальная схема пневматической подвески

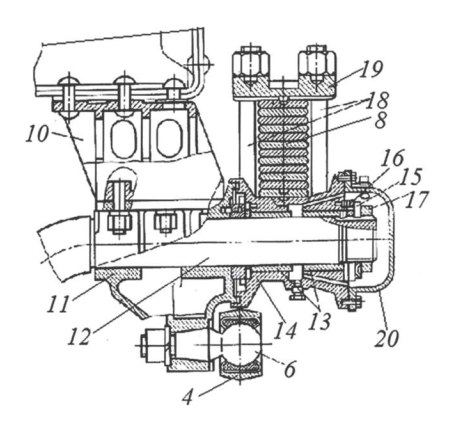

6.2. Гидропневматическая подвеска

В гидропневматической подвеске (рис. 24), как уже упоминалось, давление на газ передается через жидкость. Насос 2 создает высокое давление в гидравлической системе. Гидроаккумулятор 4 сглаживает пульсации давления и служит резервом энергии. Регулятор высоты 5 управляет подачей или сливом жидкости из гидравлического цилиндра 10, поддерживая постоянный клиренс. Сам упругий элемент 6 состоит из гидравлической части (поршень 8 в цилиндре 10) и пневматической сферы, где газ (полость С1) отделен от жидкости диафрагмой 16. Газ выполняет роль пружины, а жидкость, проходя через дроссельные клапаны 17 и 18, гасит колебания. Эта система объединяет функции упругого и демпфирующего элемента в одном узле.

Рис. 24. Принципиальная схема гидропневматической подвески

Заключение: Эволюция и будущее автомобильных подвесок

Мы рассмотрели фундаментальные принципы и разнообразие конструкций автомобильных подвесок — от проверенных временем рессор до сложных гидропневматических систем. Очевидно, что разработка шасси — это всегда искусство компромисса между комфортом, управляемостью, стоимостью и надежностью. Каждый тип подвески имеет свою нишу, где его преимущества раскрываются наиболее полно.

Будущее автомобильных подвесок лежит в области интеллектуальных, адаптивных систем. Уже сегодня широко применяются амортизаторы с электронно-регулируемой жесткостью (например, магнитореологические) и пневмоподвески, которые изменяют клиренс и жесткость в зависимости от скорости и дорожных условий. Следующим шагом станут предиктивные (предсказывающие) системы, которые с помощью камер и радаров «видят» неровности на дороге и заранее готовят подвеску к их отработке, выводя комфорт и безопасность на абсолютно новый уровень.