Содержание страницы

- 1. Конструкция и производство шин

- 2. Основные параметры шин

- 3. Классификация шин

- 4. Обозначение шин и колес

- 5. Работа автомобильной шины

- 6. Шины повышенной безопасности

- 7. Cистема контроля давления воздуха в шинах

- 8. Причины повреждений и преждевременного выхода из строя шины

- 9. Утилизация шин

- 10. Хранение автомобильных шин, камер и ободных лент

- 11. Обязанности водителей по уходу за шинами

- 12. Учет ресурса шин и контроль за эффективностью их использования

- 13. Эксплуатационные нормы пробега автомобильных шин

- 14. Правила эксплуатации автомобильных шин

- 15. Техника безопасности при ТО и ремонте шин

1. Конструкция и производство шин

1.1. Конструкция шины

Шина — это эластичная резинокордная оболочка сложной конструкции, монтируемая на обод колеса и наполняемая сжатым воздухом.

Непрерывное совершенствование конструкций пневматических шин способствует прогрессу автомобильной техники. Высокие скорости движения современных автомобилей стали возможны в значительной мере благодаря применению усовершенствованных пневматических шин и шин специальных конструкций. Появление бескамерных шин резко повысило безопасность движения автомобилей. Повышение проходимости автомобилей в условиях бездорожья в последние годы обязано созданию специальных шин с регулируемым давлением, арочных и др.

Автомобильные шины являются единственным связующим звеном между автомобилем и дорогой и обладают следующими качествами:

- задают направление движения автомобиля с точностью, не зависящей от состояния дорожного покрытия и климатических условий. Устойчивость траектории автомобиля зависит от способности шин держать дорогу. Шина должна выдерживать действие поперечных сил, не отклоняясь от заданной траектории;

- воспринимают вес автомобиля во время стоянки и движения; они должны выдерживать значительные дополнительные нагрузки при перераспределении веса автомобиля по осям в случае ускорения или торможения автомобиля;

- амортизируют удары и гасят неровности дороги, обеспечивая комфорт, а также долговечность узлов автомобиля. Главной характеристикой шины является ее высокая эластичность. Благодаря высокой упругости воздуха, шина абсорбирует деформации, вызываемые неровностями дороги;

- передают эффективную мощность двигателя и тормозные усилия. Несколько квадратных сантиметров пятна контакта шины с дорожным покрытием полностью определяют эффективность передачи усилий;

- долговечны, другими словами, сохраняют в наибольшей степени свои свойства, в то время как совершают миллионы циклов вращения колеса. Износ шин зависит от условий их эксплуатации. Перечисленные качества шин зависят от особенностей их конструкции, свойств материалов, применяемых для их изготовления, и технологии производства.

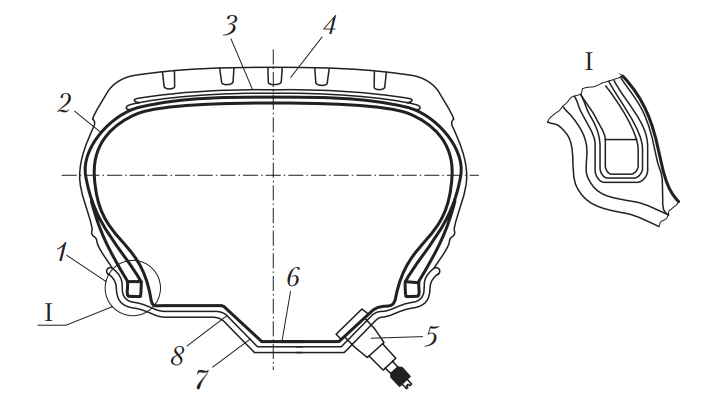

Пневматическая шина представляет собой упругую, заполненную воздухом под давлением оболочку, предназначенную для установки на обод колеса (рис. 1).

Рис. 1. Конструкция камерной пневматической шины: 1 — борт; 2 — каркас; 3 — брекер; 4 — протектор; 5 — вентиль; 6 — камера; 7 — ободная лента; 8 — обод

В зависимости от способа герметизации пневматические шины делятся на камерные и бескамерные.

Камерная шина состоит из покрышки и ездовой камеры с вентилем. Грузовые камерные шины, которые монтируются на плоские разборные ободья, имеют ободные ленты. Ободная лента выполняется в виде профилированного резинового кольца и располагается между бортами покрышки, камерой и ободом колеса. Она предохраняет камеру от защемления между бортом покрышки и ободом и от повреждения неровностями обода. Обозначение камер и ободных лент должно соответствовать обозначению шин.

Бескамерная шина представляет собой усовершенствованную покрышку, которая одновременно выполняет функции обычной покрышки и камеры. Воздушная полость в бескамерной шине образуется покрышкой и ободом колеса.

Покрышка — упругая резинокордная оболочка пневматической шины, воспринимающая тяговые и тормозные усилия и обеспечивающая сцепление шины с дорогой. Основными элементами покрышки являются: каркас, брекер, протектор, боковины и борта.

Ездовая камера — кольцевая резиновая трубка со специальным вентилем, которая заполняется воздухом.

Каркас — резинокордная основа (силовая часть) покрышки, выполненная из одного или нескольких слоев прорезиненного корда с резиновыми прослойками, закрепленными на бортовых кольцах.

Брекер состоит из одного и более слоев разреженного прорезиненного корда, разделенных резиновыми прослойками, и располагается между каркасом и протектором.

В зависимости от материала корда в брекере шины делятся на шины с текстильным брекером (ТБ) и металлокордные (МК). При использовании металлокорда и в каркасе, и в брекере шины называются целиком металлокордными (ЦМК).

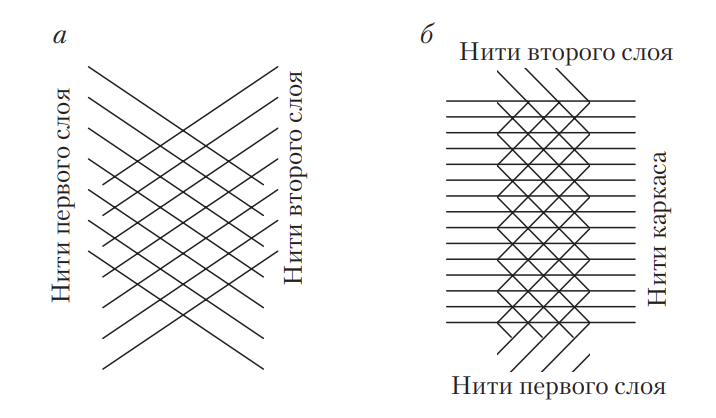

Различают шины диагональные и радиальные. В диагональной шине каркас и брекер состоят из наложенных друг на друга слоев корда, нити которого перекрещиваются под заданным углом (рис. 2, а). Угол наклона нитей в каркасе и брекере посередине беговой дорожки составляет 45…60°.

Рис. 2. Расположение нитей корда в зоне беговой дорожки диагональной (а) и радиальной (б) шины

Каркас диагональной шины всегда имеет четное число слоев корда, имеющих зеркальное направление нитей. Наложенные друг на друга нити корда в просвете образуют ромбы. Ромб является легкодеформируемой фигурой, что обеспечивает высокую эластичность шины. Однако пересекающиеся нити могут перетирать друг друга и для повышения прочности в каркас приходится вводить много слоев корда. Это утяжеляет шину, увеличивает гистерезисные потери при деформации шины при ее качении, вызывает нагрев шины и увеличение коэффициента сопротивления качению.

Радиальная шина (шина типа R) имеет меридианное (от борта к борту) направление нитей в слоях каркаса, а направление нитей в слоях брекера близко к окружному.

В радиальной шине нити каркаса не пересекаются друг с другом, поэтому боковина может быть тоньше. В коронной части шины (в зоне беговой дорожки) имеются пояса корда, нити которых расположены под углами, противоположными друг другу. При этом склеенные нити корда образуют в просвете треугольник (рис. 2, б). В отличие от ромба, треугольник является «жесткой» фигурой, поэтому радиальная шина, оставаясь легкодеформируемой в радиальном направлении, имеет плохо деформируемую под действием боковых сил беговую дорожку. Поэтому радиальная шина имеет гораздо больший коэффициент сопротивления боковому уводу, меньше нагревается при движении, имеет меньший коэффициент сопротивления качению. Однако технология изготовления радиальной шины существенно сложнее технологии изготовления шины диагональной. Но диагональные шины предпочтительны для некоторых условий эксплуатации, например, в условиях высоких ударных нагрузок на дорогах низкого качества и бездорожья.

Протектор — наружная часть покрышки, представляющая собой массивный рельефный слой резины на внешней поверхности шины, который обеспечивает сцепление с дорогой и предохраняет каркас от механических повреждений.

Рельефная часть поверхности протектора, состоящая из совокупности выступов и выемок или канавок, называется рисунком протектора.

Борта состоят из одного и более проволочных колец, на которых закреплены слои каркаса, обеспечивающие крепление покрышки на ободе колеса.

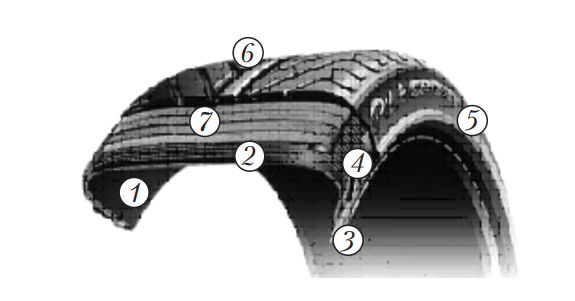

Конструкция бескамерной шины легкового автомобиля показана на рис. 3.

Слой герметичного синтетического каучука находится внутри шины и выполняет функции воздушной камеры.

Каркас состоит из тонких текстильных плетеных нитей корда, формирующих открытый тор и скрепленных между собой резиновой смесью. Благодаря этим ключевым элементам шина способна выдерживать нагрузки.

Рис. 3. Конструкция бескамерной шины: 1 — слой герметичного синтетического каучука; 2 — слой каркаса; 3 — бортовые кольца; 4 — нижняя часть боковины; 5 — боковины, покрытые эластичным слоем резиновой смеси; 6 — протектор; 7 — ленты корда в брекерном слое

Нижняя часть боковины передает крутящий и тормозной момент с обода к пятну контакта с дорогой.

Бортовые кольца обеспечивают крепление шины на ободе.

Боковины, покрытые эластичным слоем резиновой смеси, служат для защиты шины от ударов, которые могут повредить каркас (например, удары при заезде на бордюр). Слой жесткой резиновой смеси в нижней зоне шины обеспечивает надежную связь шины с ободом.

Ленты корда в брекерном слое, усиленные тонким, прочным стальным кордом и скрепленные с ним резиновой смесью, «наклеиваются» одна на другую таким образом, что происходит перекрещивание направлений корда по цилиндрической поверхности. В сочетании с кордом каркаса это формирует жесткие треугольники в «сотовой» структуре, что обеспечивает жесткость брекерного слоя.

Кордные ленты в брекерном слое выполняют несколько функций:

- они должны быть достаточно жесткими по окружности шины для сопротивления растяжению под действием центробежных сил с целью стабилизации диаметра шины при любых условиях эксплуатации;

- должны быть достаточно жесткими в поперечном направлении для сопротивления боковым усилиям увода;

- должны обладать достаточной упругостью в вертикальном направлении, чтобы «гасить» (огибать) неровности дороги.

Для формирования кордных лент необходимо обеспечить хорошую связь между сталью и резиновой смесью, что является чрезвычайно трудной задачей.

Протектор накладывается поверх брекерного слоя. Именно на этой части шины, находящейся в постоянном контакте с дорогой, формируется рисунок. В зоне пятна контакта протекторная лента должна выдерживать значительные усилия. Резиновая смесь протектора должна обеспечивать сцепление со всеми типами дорожного покрытия, обладать устойчивостью к трению, абразивному трению и нагреву.

В протекторе различают дорожку, грунтозацепы, поперечные (радиальные) канавки, продольные канавки, щелевые прорези (ламели).

Дорожка протектора — это непрерывное резиновое кольцо (пояс), через которое шина взаимодействует с дорогой, или совокупность грунтозацепов, которые своим последовательным расположением по окружности шины образуют прерывистое кольцо. Грунтозацепы — отдельные фрагменты протектора. Они могут быть любой формы — от ромбов и прямоугольников до различных многогранников с острыми ступенчатыми кромками. Ровные края грунтозацепов увеличивают шум при движении, вызывают в шине вибрацию. Сложная форма грунтозацепов улучшает сцепление с дорогой, но ухудшает характеристики качения. Если от шины не требуется особых свойств по проходимости, то предпочтительнее протекторы с грунтозацепами скругленных форм, частично перекрывающие себя при образовании беговой дорожки.

При движении нагрузка от одного грунтозацепа плавно передается другому.

Поперечные канавки предназначены для отвода загрязнений от центра к краям пятна контакта. Чем они шире, тем лучше отвод, но характеристики качения ухудшаются. Лучше, когда эти канавки расширяются от центра протектора к плечевой зоне. Кромки поперечных канавок улучшают сцепные характеристики. Продольные канавки собирают загрязнения от поперечных канавок, повышают стойкость шины к аквапланированию на мокрой дороге. Их края повышают сопротивляемость шины боковому заносу, что наиболее ценно для управляемых колес автомобиля. Но чем больше продольных канавок, особенно прямолинейной формы, тем хуже сцепные характеристики шины. У зигзагообразных продольных канавок эти свойства проявляются в меньшей степени, но отвод воды меньше из-за повышенного гидравлического сопротивления. Для зимних шин желательно, чтобы все канавки немного сужались книзу. Это облегчает самоочищение протектора от снега и грязи.

Ламели (небольшие разрезы в блоках профиля покрышки) своими краями улучшают сцепление шины с дорогой. Большое количество ламелей позволяет улучшить сцепление шин на участках дороги, покрытых водой, в поворотах.

1.2. Производство шины

Автомобильное колесо в целом, и шина в частности, является важным элементом, влияющим на основные эксплуатационные показатели автомобиля: динамичность, проходимость, безопасность, плавность хода и экономичность.

Резина представляет собой смесь каучуков, вулканизирующих веществ (сера, селен и т.д.), веществ, ускоряющих вулканизацию (окись цинка, щелочь и т.д.), усилителей (сажа, каолин и т.д.), мягчителей (парафин, канифоль и др.), противостарителей. Всего в состав резины может входить более 20 наименований веществ. Их количество определяется рецептурой резины, обеспечивающей получение определенных свойств: резина, используемая для протектора, должна быть устойчивой к износу, резина брекерного слоя — эластичной, резина, удерживающая воздух, — газонепроницаемой и т.д.

Резина приготовляется механическим перемешиванием входящих в нее компонентов путем многократного пропускания через каскад шнеков и валков станка для изготовления шин. Концентрация основных компонентов, оказывающих влияние на свойства резины, не превышает одного процента. Для воздухонепроницаемой резины используют особые виды каучука. После перемешивания смесь продавливается сквозь сито, очищающее резину от посторонних частичек, которые могут разрывать камеру или герметизирующий слой бескамерной шины.

Обрезинивание кордовой ткани производят вдавливанием в нее с обеих сторон особой резины с хорошей адгезией к нитям корда путем прокатывания полотна ткани через специальные вальцы. Далее кордовая ткань поступает в закройный цех, где из нее нарезают заготовки каркаса шины.

Диагональная шина собирается на цилиндрическом барабане с горизонтальной осью вращения. На барабан поочередно укладывают слои корда, обеспечивая равномерное расположение стыков по окружности, что в последующем гарантирует хорошую балансировку колеса. Затем с краев образованного из корда цилиндра устанавливают бортовые кольца и оборачивают их кордом, загибая края цилиндра к его середине. Следом на каркас накладывают полосы резины. Верхним слоем в середине цилиндра укладывается протекторная резина.

После сборки заготовка снимается с барабана, внутрь нее устанавливается специальная резиновая камера; при накачивании камеры воздухом срединная часть цилиндрической заготовки выдвигается и она принимает тороидальную форму. Далее заготовка укладывается в варочную пресс-форму. После замыкания ее половин в камеру, находящуюся внутри заготовки, подается под давлением перегретая вода. Резина наружной поверхности заготовки вдавливается в пазы пресс-формы, что создает необходимый рисунок протектора, а также все предусмотренные надписи на боковине покрышки. При нагреве пресс-формы происходит вулканизация, т.е. необратимый переход пластичной «сырой» резины в эластичную с требуемыми рабочими свойствами.

При изготовлении радиальной шины из корда отдельно собирают каркас и кольцевой пояс беговой дорожки шины (браслет). Далее браслет надевают на каркас (начальный диаметр каркаса равен диаметру обода), который поддувают до диаметра браслета; в таком состоянии проводят накладывание наружных слоев резины. Затем проводят вулканизацию шины.

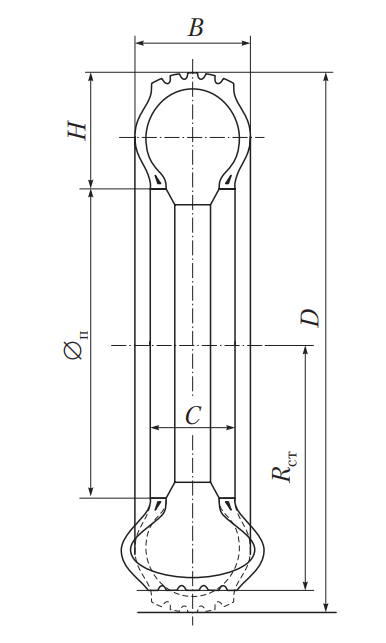

2. Основные параметры шин

Профиль шины — контур шины в радиальной плоскости колеса. Параметры профиля пневматической шины определяются по покрышке, смонтированной на ободе рекомендуемого размера при отсутствии нагрузки и заданном внутреннем давлении (рис. 4).

Наружный диаметр D — диаметр наибольшего сечения шины в плоскости вращения колеса.

Посадочный диаметр ∅п — диаметр окружности, являющейся линией пересечения поверхности основания борта шины с его наружной поверхностью.

Ширина профиля В — расстояние между двумя плоскостями вращения колеса, касающимися внешних поверхностей боковин шины.

Высота профиля Н — полуразность между наружным и посадочным диаметрами шины.

Рис. 4. Параметры профиля пневматической шины

Серия пневматических шин — номинальное отношение высоты профиля Н к ширине профиля В в процентах.

Ширина профиля обода — размер шины по размеру C, по которому она устанавливается на обод.

Статический радиус (Rcт) — расстояние от центра неподвижного нагруженного колеса с шиной до плоской опорной поверхности.

3. Классификация шин

Автомобильные шины делятся по назначению, способу герметизации, конструкции, форме профиля, рисунку протектора, габаритам.

По назначению различают:

- шины пневматические для легковых автомобилей, которые применяются на легковых автомобилях, легких грузовых автомобилях, автобусах особо малой вместимости и прицепах к ним;

- шины пневматические для грузовых автомобилей, которые применяются на грузовых автомобилях, автобусах, троллейбусах, прицепах и полуприцепах;

- шины для грузовых автомобилей с регулируемым давлением воздуха — используются на грузовых полноприводных автомобилях, работающих на мягких грунтах, в условиях бездорожья.

По способу герметизации шины делятся:

- на камерные, в которых воздушная полость образуется герметизирующей камерой;

- бескамерные, в которых воздушная полость образуется покрышкой и ободом колеса. Герметизация воздушной полости достигается за счет герметизирующего слоя резины, обладающего повышенной газонепроницаемостью, который наносится на внутреннюю поверхность покрышки.

По сравнению с камерными шинами бескамерные имеют следующие основные преимущества:

- повышенную безопасность из-за отсутствия мгновенной разгерметизации воздушной полости;

- меньшее время простоя автомобиля в пути при ремонте шин из-за их проколов;

- более низкий нагрев шин во время движения;

- пониженное сопротивление качению;

- меньшую массу.

По конструкции шины делятся:

- на диагональные;

- радиальные.

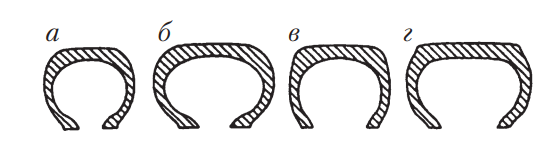

По конфигурации профиля в зависимости от значения отношений Н/В и В/А шины делятся на шины обычного профиля, низкопрофильные, сверхнизкопрофильные и широкопрофильные (рис. 9).

Рис. 9. Классификация шин по профилю: а — шины обычного профиля (Н/В > 0,90; А/В = 0,65…0,76); б — широкопрофильные (Н/В = 0,60…0,90; А/В = 0,77…0,89); в — низкопрофильные (Н/В = 0,70…0,88; А/В = 0,69…0,76); г — сверхнизкопрофильные (Н/В ≤ 0,70; А/В = 0,69…0,76)

Низкопрофильные и сверхнизкопрофильные шины выпускаются для легковых, грузовых автомобилей, троллейбусов и автобусов. Со снижением высоты профиля шин повышаются устойчивость, управляемость и плавность хода автомобиля, а следовательно, безопасность и комфортность автотранспортного средства, увеличиваются экономичность, пробег и грузоподъемность шин.

Широкопрофильные шины применяются на автомобилях большой грузоподъемности, полноприводных автомобилях и прицепах. Они обеспечивают повышенную проходимость автомобиля по дорогам с мягким грунтом или плохим покрытием и уменьшают расход топлива.

По габаритам шины разделяют:

- на крупногабаритные — с шириной профиля 350 мм (14 дюймов) и более независимо от посадочного диаметра;

- среднегабаритные — с шириной профиля от 200 до 350 мм (от 7 до 14 дюймов) и посадочным диаметром не менее 457 мм (18 дюймов);

- малогабаритные — с шириной профиля менее 200 мм (менее 7 дюймов).

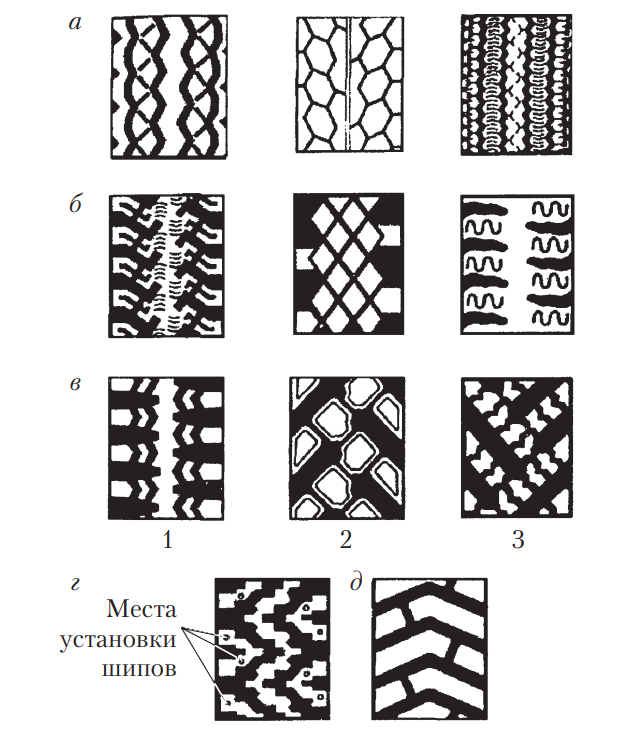

В зависимости от эксплуатационного назначения шины имеют следующие типы рисунков протектора (рис. 10):

- дорожный направленный, или асимметричный, — шашки или ребра, разделенные канавками; шины протектора предназначены для эксплуатации преимущественно на дорогах с усовершенствованным капитальным покрытием;

- универсальный — шашки или ребра в центральной зоне беговой дорожки и грунтозацепы по ее краям; шины предназначены для эксплуатации на дорогах с усовершенствованным облегченным покрытием;

- повышенной проходимости — высокие грунтозацепы, разделенные выемками; шины предназначены для эксплуатации в условиях бездорожья и на мягких грунтах;

- зимний — рисунок, где выступы имеют острые кромки; шины предназначены для эксплуатации на заснеженных и обледенелых дорогах и могут быть оснащены шипами противоскольжения;

- зимний рисунок, предназначенный для ошиповки;

- направленный рисунок; шины применяются для эксплуатации в условиях бездорожья и на мягких грунтах;

- всесезонный;

- карьерный — выполнен таким образом, чтобы отдельные камни не западали в канавки протектора.

Рис. 10. Типы рисунков протектора: а — дорожный; б — универсальный; в — повышенной проходимости (1, 2 — с ненаправленным рисунком; 3 — с направленным рисунком); г — зимний; д — карьерный

В некоторых моделях шин используется асимметричный рисунок протектора (относительно центральной плоскости вращения колеса).

4. Обозначение шин и колес

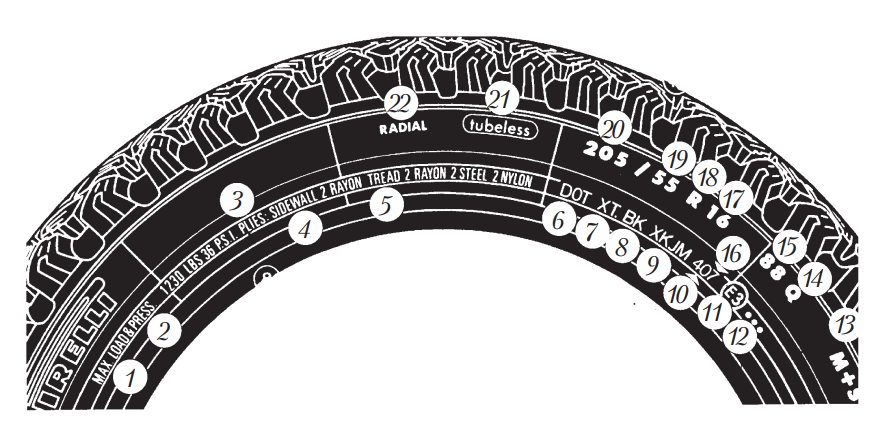

Обозначение шин. Каждая шина имеет собственную маркировку, необходимую для правильного выбора шины. Условное обозначение пневматической шины указывается на боковой поверхности. Пример маркировок шин легкового автомобиля представлен на рис. 11.

Значения ширины профиля В и посадочного диаметра d обода могут выражаться в миллиметрах, дюймах или иметь смешанную размерность (и в миллиметрах, и в дюймах).

Обозначение широкопрофильных шин состоит из трех чисел: первое соответствует наружному диаметру (D) шины, второе — ширине профиля (В), третье — посадочному диаметру обода (d).

Рис. 11. Обозначение шины легкового автомобиля: 1 — максимально допустимая нагрузка (для США); 2 — внутреннее давление в шине; 3 — слои; 4 — боковая стенка (SIDEWALL 2 RAYON означает, что стенка состоит из двух слоев искусственных нитей); 5 — количество слоев (TREAD 2 RAVON 2 STEEL 2 NYLON) — 2 слоя каркаса + 2 слоя сальной проволоки + 2 слоя нейлона); 6 — шина соответствует специальному контролю DOT (Departament of Tranportation); 7 — код изготовителя; 8 — код размера покрышки; 9 — код типа покрышки (устанавливается изготовителем); 10 — порядковый номер недели изготовления; 11 — ЕСЕ (EconomicCommisson for Europa) знак технического контроля (отметка о допуске с кодом страны, выдавшей допуск, например Е22 — Россия, Е28 — Беларусь); 12 — регистрационный номер допуска; 13 — M + S (Matsh + Scnee) шина предназначена для летней и зимней эксплуатации; 14 — индекс максимально допустимой скорости, км/ч (F — 80; M — 130, P — 150; Q — 160; R — 170; S — 180; T — 190; H — 210; V — 240; W — 270; Y — 300); 15 — условное обозначение допустимой нагрузки на шину (допустимая нагрузка зависит от давления воздуха в шине и определяется по специальной таблице; например, число 88 при давлении в шине 2,0 кгс/см2 соответствует максимально допустимой нагрузке 470 кг); 16 — год изготовления; 17 — диаметр обода в дюймах; 18 — тип каркаса шины (R — радиальный); 19 — отношение высоты к ширине (55 %); 20 — номинальная ширина покрышки в мм; 21 — tubeless (бескамерая шина); 22 — RADIAL (радиальная шина)

Кроме этих обозначений, на шину могут наноситься:

- фирменный знак завода-изготовителя;

- название страны-изготовителя на английском языке (например, MADE IN BELARUS);

- срок службы;

- возможность применения шины при торможении на мокрой поверхности;

- температурная устойчивость шины;

- код изготовителя;

- балансировочная метка (желтая точка) в виде круга диаметром 5…10 мм над закраиной обода, обозначающая самое легкое место покрышки или бескамерной шины. При монтаже шины на обод колеса балансировочная метка должна совмещаться с вентилем;

- специальные обозначения, например «XL» (XL равнозначно EL (extra load) — усиленные);

- символы «TWI», «▲», обозначающие место расположения индикаторов износа протектора (выступов на дне канавок протектора). Должно быть не менее 6 таких обозначений с каждой стороны покрышки в верхней части плечевой зоны протектора;

- нормы эксплуатационных режимов для эксплуатации шины в Северной Америке (CANADA USA CODES ONLY);

- показатель степени износостойкости шины (например, TREADWEAR 180);

- показатель, оценивающий сцепные свойства шины (например, TRACTION A);

- температурный показатель, который отражает способность шины противостоять температурным нагрузкам, которые возникают при движении на большой скорости (например, TEMPERATURE A);

- изображение стрелки или маркировка «<< ROTATION», показывающая направление вращения шины при движении транспортного средства вперед (для шин с направленным рисунком протектора);

- обозначение «OUTSIDE» (side facing outwards — наружная сторона) или «INSIDE» (side facing inwards — внутренняя сторона) для шин с асимметричным рисунком протектора показывают положение установки шины по отношению к транспортному средству;

- обозначение «REINFORCED» для усиленных шин или шин с повышенной несущей способностью;

- обозначение «REGROOVABLE» — на шинах, имеющих возможность углубления рисунка протектора нарезкой;

- обозначение «ALL SEASONS» — всесезонная шина;

- обозначение «PSI» — указывается давление накачки для шин грузовых автомобилей, прицепов, автобусов и троллейбусов;

- надпись «FRT» (свободно крутящиеся шины) — шины предназначены для эксплуатации на прицепах;

- обозначения «HP» и «UHP» — шины высокого (элитного) класса, обладающие повышенной прочностью и износостойкостью, относятся к разряду высшего эксплуатационного качества (High performance или Ultra High performance);

- знак «+» означает, что шины отличаются повышенной безопасностью при эксплуатации на мокрой дорожной поверхности и малым сопротивлением качению;

- знак «P» (PASSENGER) — шины только для легковых автомобилей;

- знак «LT» (LIGHT TRUCK) — шины для легких грузовиков, фургонов и микроавтобусов;

- знак «T» (TEMPORARY) — шины для компактного запасного колеса;

- знаки «WINTER» (зима), «RAIN» (дождь), «WATER» или «AQUA» (вода), «All Season North America» (все сезоны Северной Америки) и т.п. — шины, предназначенные для эксплуатации в конкретных условиях;

- знак «LEFT» — шина устанавливается на левую сторону транспортного средства (для шин с асимметричным рисунком протектора);

- знак «RIGHT» — шина устанавливается на правую сторону транспортного средства (для шин с асимметричным рисунком протектора).

Существует также цветовая маркировка на боковинах шины (рис. 12):

- красная точка / красный треугольник (рис. 12, а) указывает на точку максимума отклонения радиальной силы (RFV), самое жесткое место стенки боковины шины. Эта точка должна быть совмещена с отметкой «L» (т.е. низшей отметкой) на легкосплавном ободе колеса при монтаже;

- белая точка / белый круг (рис. 12, б) — указывает на точку минимума отклонения радиальной силы (RFV), самое гибкое место стенки боковины шины. В этом случае белая маркировка должна быть совмещена с верхней отметкой на ободе колеса, или на 180° от отметки «L»;

- желтая точка / желтый треугольник (рис. 12, в) — маркировка обозначает самую легкую точку шины, определенную путем статической балансировки;

- квадрат (рис. 12, г): красный — указывает на уценку из класса «А» в класс «В» из-за внешних видовых дефектов. Сохраняется гарантия изготовителя; желтый — указывает на класс «С» — нарушение состава каучуковой смеси. Гарантия изготовителя не распространяется; зеленый — указывает на класс «D» — внутренние дефекты. Гарантия изготовителя не распространяется.

Рис. 12. Цветовая маркировка шины: а — точка максимума отклонения радиальной силы; б — точка минимума отклонения радиальной силы; в — самая легкая точка шины; г — метка

На шине допускаются дополнительные надписи и обозначения по усмотрению изготовителя или по требованию потребителя.

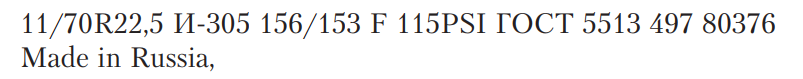

Ниже дан пример обозначения шины грузовых автомобилей постоянного давления:

где 11/70R22,5 — условное обозначение шины (11 — обозначение номинальной ширины профиля шины в дюймах, R — буквенный индекс радиальной шины, 22,5 — обозначение номинального диаметра обода в дюймах; ранее выпускаемые шины имели двойное обозначение 11/70R22,5 (280/70R572), где параметры шины 280 и 572 даны в мм); И-305 — торговая марка (модель шины) (И — условное обозначение разработчика шины, 305 — порядковый номер разработки); 156/153 — индексы несущей способности нагрузок для одинарных и сдвоенных колес (определяются по специальным таблицам); эти шины могут эксплуатироваться в одинарном колесе при максимально допустимой нагрузке, равной 40 000 Н, в сдвоенном колесе — 36 500 Н; F — индекс категории скорости (в соответствии с данными специальной таблицы максимально допустимая скорость составляет 80 км/ч); 115PSI — индекс давления — указание испытательного давления для шин грузовых автомобилей, если имеется индекс «С», это означает, что шины предназначены для легких грузовых автомобилей и автобусов особо малой вместимости (определяется по специальным таблицам, в конкретном случае индекс указывает, что давление воздуха в шине должно быть 795 кПа); ГОСТ 5513 — обозначение стандарта, по которому выпускается шина; 497 — дата изготовления (49 — порядковый номер недели с начала года, 7 — последняя цифра года изготовления 1997 г.); 80376 — порядковый номер шины; Made in Russia — страна, где изготовлена шина (Россия).

Камера и ободная лента имеют следующую маркировку:

- товарный знак изготовителя;

- обозначение размера;

- дата изготовления (месяц и год);

- штамп контроля технического контроля;

- материал изготовления камеры («БК» — бутилкаучук).

Колеса и обозначение их дисков. Колеса для автомобилей классифицируются по принадлежности к тому или иному типу автомобиля, конструкции и типу устанавливаемых на них шин:

- колеса с неразборными глубокими ободьями и коническими полками для камерных и бескамерных шин постоянного давления предназначены для легковых автомобилей, автобусов особо малой вместимости, грузовых автомобилей малой грузоподъемности и прицепов к ним;

- колеса дисковые и бездисковые с разборными ободьями и коническими полками для камерных шин постоянного давления предназначены для грузовых автомобилей, автобусов, автомобильных прицепов и полуприцепов (ГОСТ 10409–74);

- колеса дисковые и бездисковые с разборными ободьями и распорными кольцами предназначены для шин с регулируемым давлением.

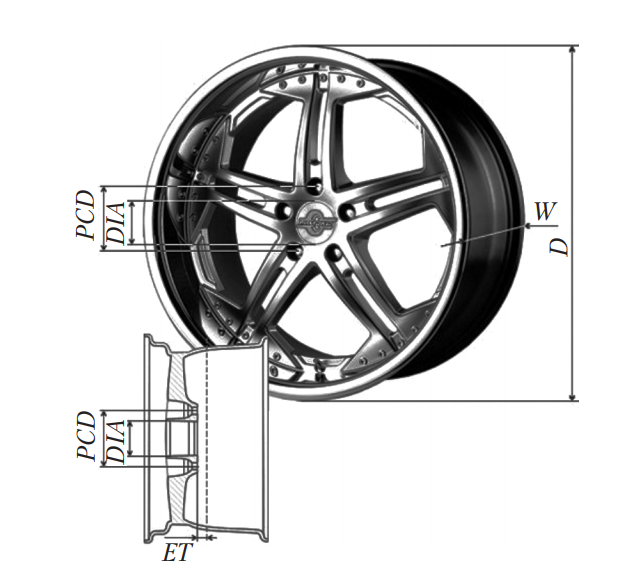

Рис. 13. Основные размеры диска колеса: W — ширина диска; D — диаметр диска; DIA — диаметр отверстия под ступицу; PCD — диаметр центров крепежных отверстий; ET — off-set (вылет) расстояние от посадочной плоскости

Диски колес обозначают основными размерами ободьев — шириной диска и номинальным диаметром обода (в миллиметрах или дюймах) (рис. 13).

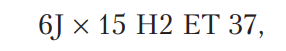

На диски могут наносится различные обозначения (рис. 14). Приведем пример такого обозначения:

где 6 — номинальная ширина профиля обода (зева диска) в мм; J — тип бортовой закраины (высота бортовой кромки диска); 15 — номинальный посадочный диаметр в дюймах; Н2 — «Hump» исполнение диска с внутренним ограничителем-приливом для борта шины по периметру полки обода, цифра 2 указывает на два ограничителя по одному на каждой полке, что характерно для бескамерных шин; ЕТ 37 — расстояние от посадочной поверхности диска до его линии симметрии.

Рис. 14. Обозначения дисков: 1 — товарный знак фирмы-изготовителя; 2 — порядковый номер изготовителя колес; 3 — размер колеса; 4 — глубина колеса; 5 — опознавательный знак фирмы производителя; 6 — порядковый номер автотранспортного средства, на котором установлено колесо; 7 — страна-изготовитель; 8 — месяц и год изготовления

Примеры обозначения размеров колес и их дисков:

- для легковых автомобилей — 127J × 330 или 5J × 13; 114К × 355 или 41/2К × 14; 152L × 380 или 6L × 15; 114В × 305 или 4,5В × 12;

- грузовых автомобилей — 140-508 или 5,5-20; 152-508 или 6,0-20; 178-508 или 7,0-20; 206-508 или 8,0-20;

- бескамерных автомобильных шин — 8,25 × 22,5; 9,00 × 22,5, где первые цифры обозначают номинальную ширину профиля обода (зева диска) (127, 114, 152, 140, 152, 178, 206 — в мм, 5, 41/2, 6, 4,5, 5,5, 6,0, 7,0, 8,0, 8,25, 9,00 — в дюймах); вторые цифры обозначают номинальный посадочный диаметр обода (330, 355, 380, 305, 508 — в мм, 12, 13, 14, 15, 20, 22,5 — в дюймах); буквы J, К, L, В обозначают тип бортовых закраин для колес легковых автомобилей; × — обозначение для глубокой постели дисков.

5. Работа автомобильной шины

Общие положения. При эксплуатации автомобилей шины подвергаются воздействию:

- сил внутреннего давления воздуха, вызывающих напряжение в каркасе;

- сил, действующих со стороны автомобиля и со стороны дороги (тяговых, тормозных и боковых);

- сил инерции, возникающих при вращении колес и создающих дополнительные напряжения в каркасе;

- ударов о неровности дороги;

- непрерывных деформаций при движении автомобиля, вызывающих нагрев шин и дополнительные напряжения в каркасе;

- твердых предметов, встречающихся на дороге и обусловливающих поверхностные или сквозные повреждения;

- кислорода и озона воздуха и нагрева солнечными лучами, вызывающих затвердение и растрескивание (старение) покровных резин (протектора и боковин);

- низких температур, приводящих к снижению эластичности резин, и высоких температур, увеличивающих нагрев шин при движении автомобилей;

- влаги, воздействующей на покровные резины и проникающей в каркас через трещины и порезы;

- нефтепродуктов и кислот, вызывающих разрушение резины. Способность шин противостоять внешним воздействиям при сохранении технической исправности характеризует их надежность, от которой в значительной мере зависит эксплуатационная надежность автомобилей.

При накачивании шины ее форма и размеры изменяются до достижения давления воздуха 0,08…0,10 МПа; дальнейшее повышение давления не приводит к значительным изменениям размеров. Это объясняется тем, что основные деформации в покрышке происходят за счет изменения расположения нитей корда, которое заканчивается при достижении указанного давления.

Сжатый воздух стремится растянуть, разорвать каркас покрышки. Каждая нить корда воспринимает при этом довольно значительную нагрузку — 10…20 Н. Нагрузка на нить достигает максимума в каркасе под средней линией беговой дорожки и несколько уменьшается к бортам. В покрышках предусматривается запас прочности корда (по нити) от 8 до 20 в зависимости от дорожных условий и эксплуатационного режима их работы.

При вертикальном нагружении шина прогибается. Прогиб (радиальная деформация) шины зависит от ее конструкции, давления воздуха, нагрузки, а также от вида и состояния дороги. Деформация при прогибе диагональной шины с двумя слоями корда воспринимается 40 % — каркасом с протектором, 60 % — сжатым воздухом. Для диагональной шины с четырехслойным кордом это соотношение составляет примерно 50 % и 50 %, а для радиальной шины с двухслойным кордом — 30 % и 70 %.

Более жесткие шины сильнее передают толчки от неровностей дороги и езда на них менее комфортабельна; более мягкая шина создает меньшее сопротивление качению. Объясняется это тем, что резина обладает гистерезисом усилия деформации, т.е. ее деформация и возвращение в исходное положение сопровождаются внутренними потерями. При качении колеса даже по абсолютно ровной дороге процесс деформации происходит непрерывно, а значит, непрерывно поглощается энергия, причем тем больше, чем жестче шина. Для обычных грузовых шин прогиб под действием максимально допустимой нагрузки составляет 10…12 %, для легковых — 12…14 %. Для шин с регулируемым давлением воздуха прогиб достигает 20…25 %, но это компенсируется большой гибкостью каркаса шин.

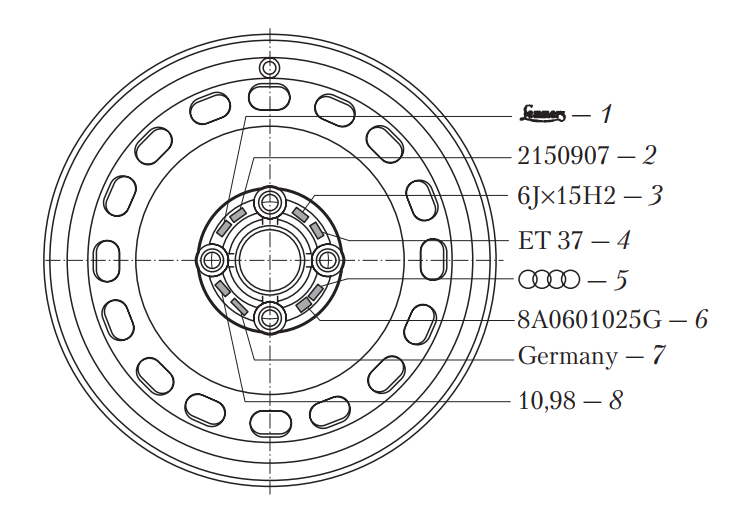

Радиальная деформация (прогиб) шины приводит к изменению расстояния от оси вращения колеса до поверхности дороги. При неподвижном колесе (статическое состояние) это расстояние, называемое статическим радиусом rс шины, равно:

![]()

где r0 — радиус шины; f — прогиб шины (рис. 5).

Во время качения колеса этот радиус несколько увеличивается за счет повышения жесткости материалов при динамической деформации и действия центробежных сил. При быстром качении шины ее материал не успевает деформироваться полностью.

Увеличение статического радиуса обусловлено также тем, что при качении шины центробежные силы стремятся выгнуть протектор наружу и, поскольку масса его довольно значительна, эти силы при больших скоростях движения достигают существенной величины. Однако это заметно только при больших скоростях движения, поэтому в диапазоне обычных эксплуатационных скоростей автомобиля можно считать, что расстояние от дороги до оси вращения колеса при качении, называемое динамическим радиусом rд, остается примерно равным статическому радиусу. Таким образом, при больших скоростях rд > rс, при эксплуатационных — rд = rс.

При расчетах движения автомобиля, а также оценке шины применяется так называемый радиус качения rк. Эта величина условная и зависит от пройденного автомобилем пути и числа сделанных при этом оборотов колеса.

Рис. 5. Основные параметры шины в статическом состоянии: r0 — радиус шины (свободный радиус); rс — статический радиус; S — площадь контакта шины с дорогой; f — прогиб шины; AB — длина площади контакта; b — ширина площади контакта; OAB — рабочий сектор шины; Gк — весовая нагрузка на колесо; О — условный центр колеса

Радиус качения rк отличается как от радиуса шины r0, так и от статического и динамического радиусов. Статический и динамический радиусы могут изменяться в сравнительно небольших пределах радиальной деформации шины. Радиус качения изменяется в широком диапазоне — от нуля (при буксовании колеса на месте) до бесконечности (при скольжении «юзом»).

Величина и форма контакта с дорогой зависят от конструкции шин, внутреннего давления, нагрузки и дорожных условий. Различают площадь контакта шины с дорогой, определяемую суммарной поверхностью выступов рисунка протектора, и площадь, определяемую линией границы контакта. Площадь контакта шины с дорогой имеет обычно эллипсообразную форму, однако для шин некоторых конструкций она может быть и другой.

Плоская поверхность контакта шины с дорогой является следствием равномерного распределения удельных давлений, которые характеризуют условия взаимодействия шины с дорогой.

Нагрев шины. Изменение скорости и направления движения вызывает появление инерционных сил. Шина при этом деформируется во многих направлениях, но основной постоянной деформацией является ее радиальный прогиб. Величина радиального прогиба и частота появления этой деформации на одном и том же участке шины зависят в основном от давления воздуха в шине, жесткости самой шины, нагрузки на нее и скорости движения. Следует иметь в виду, что давление воздуха в шине может увеличиться при движении автомобиля за счет ее нагрева при деформации (с повышением температуры на 1 °С давление газа в замкнутом резервуаре увеличивается на 1/273 первоначального давления). Необходимо учитывать абсолютные величины давления, т.е. атмосферное давление.

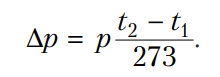

Для примера рассчитаем, насколько повысится давление в шине 12.00-18 при ее нагреве от 20 до 80 °С. Давление Δр, на которое увеличится первоначальное давление р при нагреве шины от температуры t1 до температуры t2, составит

Подставляя числовые данные, получаем:

где р — сумма абсолютного значения первоначального давления (0,28 МПа) и атмосферного (0,10 МПа).

Следовательно, после нагрева давление воздуха в шине будет равно

0,28 + 0,08 = 0,36 МПа.

Из примера видно, что нагрев шины при качении вызывает довольно значительное повышение давления воздуха в ней, а следовательно, и напряжений в каркасе.

Увод тепла осуществляется через конвекцию (80 %), дорожное покрытие (15 %), за счет теплопроводности и теплоизлучения (5 %). При увеличении температуры до 100 °С прочность связи резины с кордом уменьшается в два раза, при этом шина становится мягче, эластичнее.

При увеличении скорости происходит значительное возрастание температуры, что при достижении предельной скорости на выходе из контакта приводит к возникновению волны, неподвижной относительно контакта, но движущейся по шине со скоростью вращения. Это приводит к разрушению шины.

Необходимо отметить, что бескамерные шины имеют более благоприятный, чем камерные, температурный режим. При работе они нагреваются на 5…10 °С меньше, что объясняется лучшим отводом теплоты и отсутствием трения между камерой и покрышкой.

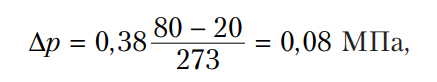

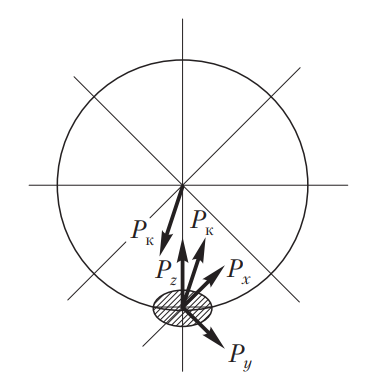

Силы, действующие на шину. При статическом нагружении на шину действует только штатная нагрузка N и возникает соответствующая ей реактивная сила Np (рис. 6). При движении автомобиля на шину воздействует дополнительно боковая (касательная) сила F и сопутствующая ей реактивная сила Fp. Они вызывают в пятне контакта шины с дорогой площадью S удельное давление q = N/S и касательное напряжение τ = F/S. Отношение τ к q характеризует напряженность элемента шины в контакте η = τ/q. Если η равна или больше коэффициента сцепления шины с дорогой, то начинается проскальзывание.

Рис. 6. Распределение сил в шине: F — боковая сила; Fp — реакция от боковой силы; N — штатная нагрузка; Np — реакция от штатной нагрузки; ПК — плоскость качения колеса; ПВ — плоскость вращения колеса; 1…6 — положения элемента протектора

Рассмотрим поведение шины при движении. Возьмем некий элемент 1 на середине протектора. Чем ближе к контакту, тем сильней шина деформируется — элемент займет положение 2. Войдя в контакт с покрытием, элемент 1 переместится в положение 3, затем 4, при этом касательные напряжения шины достигнут максимума по условиям сцепления. Элементы протектора срываются в скольжение и шина быстро восстанавливает свою форму, что является главной причиной износа шин. Перед выходом из контакта напряжения продолжают падать, в точке 5 элемент выходит из контакта и в точке 6 возвращается на срединную плоскость колеса. Таким образом, элемент протектора отработал один цикл нагрузки и разгрузки, вернувшись к исходной форме. Траектория на участке 1–4 показывает направление реального движения всей шины: как бы «переступая» элементами протектора, она за каждый оборот немного скатывается в сторону.

Силы F и Fp равны лишь до момента, пока шина не заскользит в сторону. Так, на льду Fp редко превышает 10 % веса машины и сильный ветер может привести к заносу.

Боковая сила деформирует шину иначе: вместе с диском колеса она вращается в одной плоскости, а фактически катится в другой — иногда угол между ними может достигать 4…5°. Это и есть боковой увод. Выступы протектора в зависимости от размеров, формы, наличия ламелей, степени износа, свойств материала деформируются дополнительно. Большую роль играет давление воздуха внутри — при пониженном давлении увод шины увеличивается.

В различных точках контакта напряженность τ неодинакова. Она зависит от условий движения, нагруженности шины, углов установки колес, величины давления воздуха в шине и др. Несоответствие любого из перечисленных факторов оптимальным параметрам вызывает проскальзывание отдельных элементов пятна контакта и неравномерный износ протектора. Так, с уменьшением давления воздуха увеличивается и возрастает предрасположенность элементов протектора к проскальзыванию. Углы установки колес (особенно угол схождения) при отклонении их от норматива приводят к увеличению поперечных касательных напряжений. На выходе шины из пятна контакта превышается предел сцепления с опорной поверхностью и происходит проскальзывание.

Чем выше скорость на заданной траектории, больше нагрузка на шину, тем больше, при прочих равных, боковой увод. Чем выше боковая жесткость брекера, тем увод меньше. Резина зимних шин мягче, элементы протектора выше — в сравнении с летними увод больше. Увод радиальных шин меньше, чем диагональных. Увод новых больше, чем изношенных. Увод шин с металлокордным брекером меньше, чем с текстильным.

Сцепление колеса с дорогой. Надежное сцепление колеса с дорогой повышает не только безопасность движения, но и надежность автомобиля.

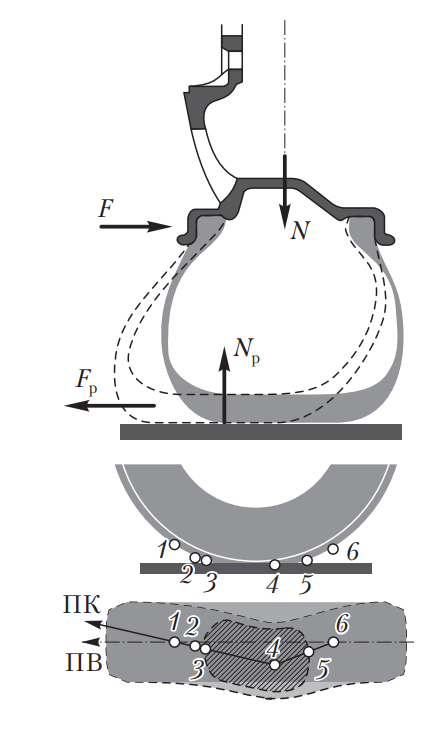

Сцепление колеса с дорогой в зависимости от нагрузки Pк оценивается коэффициентом сцепления (рис. 7). Отношение результирующей реакции дороги к ее нормальной реакции и определяется по формуле

где φ — коэффициент сцепления; Rx, Ry, Rz — реакции дороги.

Рис. 7. Сцепление колеса с дорогой

Различают коэффициент сцепления в продольном φпрод = Rx / Rz и поперечном φпопер = Ry /Rz направлениях. Если значения Rx и Ry превышают Rz, то наступает продольное и боковое скольжение. Для предотвращения наступления скольжения необходимо за счет конструктивных особенностей шины увеличить Rx и Ry до требуемых значений. Наиболее оптимальное значение φ = 0,6…0,8.

С увеличением скорости движения значение φ уменьшается. Для каждой шины существует определенное давление воздуха, при котором φ = max. На мягких опорных поверхностях φ возрастает с уменьшением давления; на твердых покрытиях с увеличением нагрузки на колесо значение φ уменьшается.

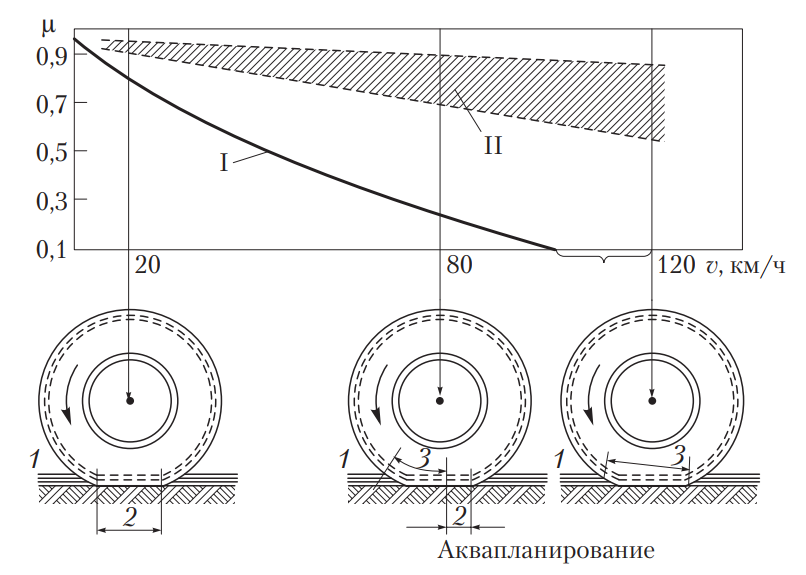

При движении по мокрой дороге на низких и средних скоростях выступы протектора шины успевают продавить водяную пленку. Вода из пятна контакта выводится через канавки протектора, которые выполняют роль дренажа. При больших скоростях количество выводимой в единицу времени воды растет и дренаж с этим может не справиться. Между протектором и дорогой появляется водяной клин, нарушающий контакт шины с опорной поверхностью. При появлении водяного клина возникает вископланирование и аквапланирование.

Вископланирование наступает вследствие наличия тонкой водной пленки между шиной и поверхностью дороги (толщина водной пленки 0,5 мм). Водяная пленка разрушает молекулярную связь между резиновой смесью протектора и поверхностью дороги.

Аквапланирование — постепенная нарастающая потеря контакта шины с дорогой вследствие формирования водяного слоя между шиной и дорогой (толщина водной пленки > 0,5 мм), зависящая от скорости движения автомобиля. В зависимости от скорости движения шины происходит увеличение давления воды перед ней, что вызывает постепенный отрыв шины от дороги (рис. 8). С повышением скорости увеличивается водяной клин под шиной и это приводит к полной потере контакта с поверхностью дороги.

Рис. 8. Этапы вхождения шины в режим аквапланирования: 1 — водяная пленка; 2 — зона контакта с дорогой; 3 — зона водяного клина; μ — коэффициент сцепления; I — шины с изношенным протектором; II — шины с неизношенным протектором с разным рисунком

Явление аквапланирования определяется тремя составляющими:

- скоростью движения, определяющая давление воды;

- отводом части воды рисунком протектора и поперечными каналами из пятна контакта;

- отрывом шины от дороги в момент, когда гидродинамическое давление воды превышает вертикальную силу давления шины в пятне контакта. Это вызывает уменьшение силы сцепления и может привести к увеличению тормозного пути и уменьшению точности рулевого управления.

6. Шины повышенной безопасности

В течении многих лет ведущие производители шин делали попытки создания шин, которые не боятся проколов. Некоторые производители (Goodyear, Michelin) выпускали бескамерные шины с несколькими герметизирующими слоями, которые очень медленно выпускали воздух в случае небольших повреждений. Другие (Dunlop, Continental) устанавливали внутри шин специальные капсулы, которые при смятии шины в результате выхода воздуха разрушались и выделяли герметизирующий состав и газ, который накачивал шину.

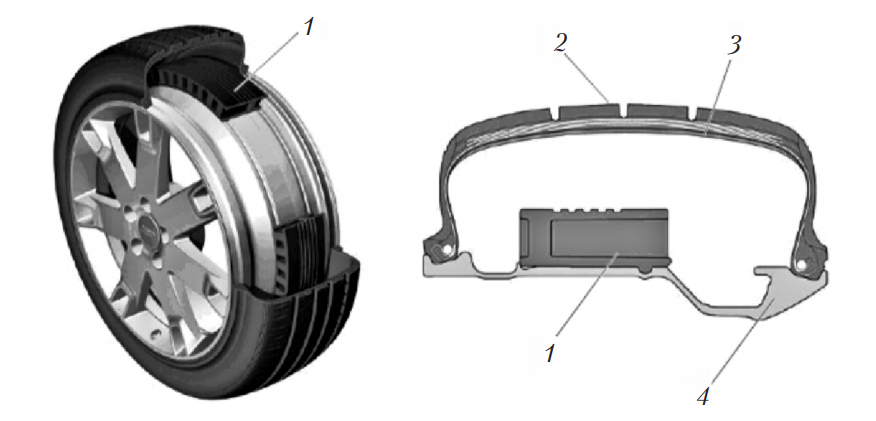

Существуют и другие варианты безопасных конструкций шин и устройств для быстрого ремонта поврежденных шин. Компания Michelin разработала безопасную шину PAX (рис. 15), которая не боится проколов и дает возможность автомобилю двигаться на проколотой шине около 160 км со скоростью до 88 км/ч, сохраняя управляемость и устойчивость. Этого, как правило, достаточно для того, чтобы добраться до пункта шиномонтажа.

Рис. 15. Конструкция колеса аварийной системы PAX: 1 — опорное кольцо; 2 — шина; 3 — глицериновый гель; 4 — обод колеса

В конструкцию колеса входят: диск с ободом, опорное кольцо, шина и датчик давления в шине. Опорное кольцо закреплено в середине обода посредством элементов с геометрическим замыканием. Оно изготовляется из прочного синтетического материала, которому придается сотовая структура. Борта шины не зажимаются закраинами обода, а устанавливаются в посадочные канавки на нем.

Геометрия и конструкция шины PAX существенно отличаются от традиционных, особенно в области ее боковин и бортов. На внутреннюю поверхность беговой части шины нанесен глицериновый гель, который должен снижать трение покрышки об опорное кольцо при движении на спущенной шине.

Принцип действия шины заключается в следующем. При полной или частичной потере воздуха покрышка опирается на опорное кольцо. При этом шина удерживается на ободе благодаря особой форме посадочных канавок.

Кроме повышенной безопасности, шины PAX обладают меньшим сопротивлением качению и меньшей деформацией при действии боковых сил, что улучшает показатели устойчивости и управляемости автомобиля. Бортовая часть шины имеет специальную конструкцию, за счет которой шина прочно удерживается на ободе. Обод колеса, предназначенного для шины PAX, несимметричен и не может использоваться для стандартных шин. Он имеет плоское металлическое кольцо, покрытое эластичным материалом, которое располагается внутри смонтированной на ободе шины и при выходе из нее воздуха обеспечивает необходимую опору.

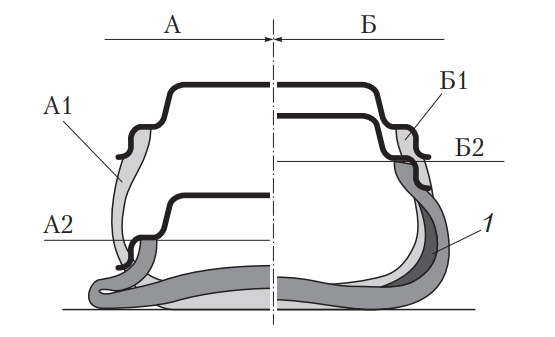

Рис. 16. Состояние шины при проколе: А — стандартная шина (А1 — форма при полном давлении; А2 — форма при потере давления); Б — шина с несущими бортами (Б1 — форма при полном давлении; Б2 — форма при потере давления; 1 — усиленная боковина)

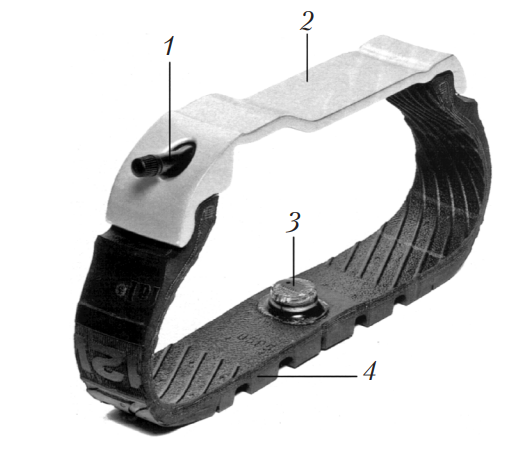

Компании Goodyear и Bridgestone выпускают шины повышенной мобильности. Эти шины внешне мало отличаются от обычных и могут устанавливаться на стандартный обод. При проколе воздух из шины выходит, но она поддерживается в рабочем состоянии за счет особой конструкции (рис. 16). В боковине шины имеются специальные вставки из синтетического материала, в которых применяются новые сорта теплостойких резиновых смесей, что не позволяет шине складываться и разрушаться от нагрева. На спущенных шинах этого типа автомобиль может проехать до 250 км со скоростью до 80 км/ч.

Водитель автомобиля, оборудованного безопасными шинами, может не заметить прокола, поэтому совместно с такими шинами должны устанавливаться системы контроля давления воздуха в шинах.

7. Cистема контроля давления воздуха в шинах

Системы контроля давления в шинах могут быть построены на использовании радиосигнала, определении изменения радиуса колес и др.

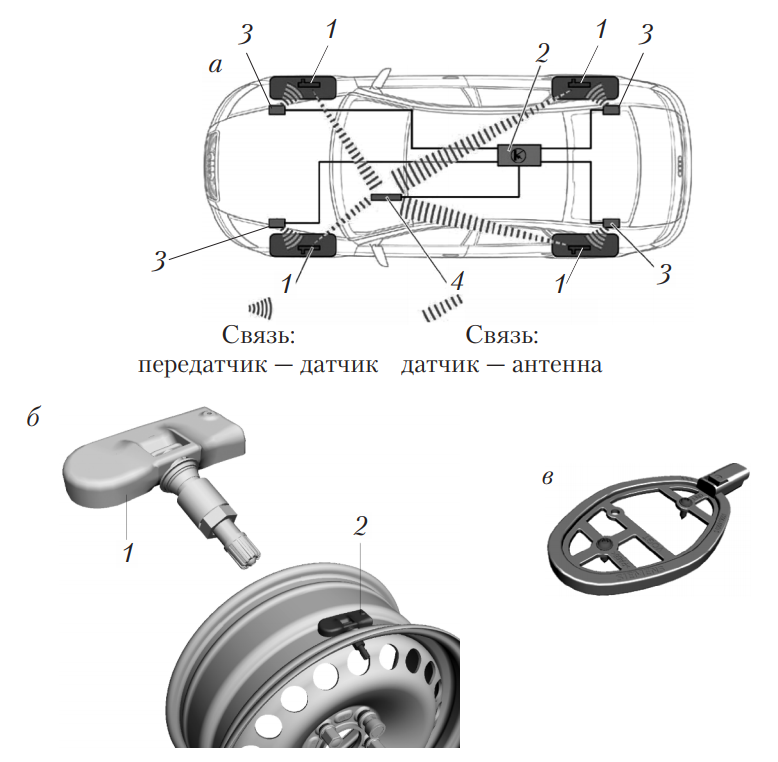

Система контроля давления воздуха в шинах с использованием радиосигнала (рис. 17, а) состоит:

- из датчиков давления воздуха, навинченных на металлические корпуса вентилей (рис. 17, б), от которых передается радиосигнал на приемную систему;

- передатчиков, устанавливаемых обычно в арках колес;

- электронного блока управления;

- приемной антенны системы контроля давления в крыше.

Некоторые производители вместо передатчиков устанавливают антенны в арках колес (рис. 17, в).

Рис. 17. Система контроля давления воздуха в шинах: а — схема расположения элементов (1 — датчики давления воздуха в шине; 2 — электронный блок управления давления воздуха в шинах; 3 — передатчики системы контроля давления воздуха в шинах; 4 — приемная система контроля давления воздуха в шинах); б — датчик давления воздуха в шине (1 — датчик; 2 — место его установки); в — антенна, устанавливаемая в арках колес

Датчик давления измеряет текущее (абсолютное) давление в шине. Чувствительные элементы датчиков давления и температуры, а также электронные элементы измерения и управления объединены в общем корпусе.

Датчики давления могут быть многократно использованы при замене шин или дисков колес.

Внутри колеса может устанавливаться чип (рис. 18), в память которого закладываются все данные о шине — ее тип, размерность, допустимая нагрузка, рекомендуемое давление, максимальная скорость, дата изготовления.

Рис. 18. Шина с установленным чипом: 1 — вентиль; 2 — обод колеса; 3 — чип; 4 — шина

Принцип действия системы. Контроль давления в шинах осуществляется постоянно как при движении автомобиля, так и во время остановок.

При открывании двери водителя или включении замка зажигания начинается процесс инициализации системы. При этом блок управления с небольшой разницей по времени присваивает каждому передатчику системы контроля давления в шинах и приемной антенне специальный адрес. По окончании инициализации каждый передатчик последовательно получает сообщение от блока управления. По команде сигнала датчик c помощью радиосигнала частотой 125 кГц передает текущие измеренные значения давления и температуры. Этот радиосигнал из-за его малого радиуса распространения может принять только соответствующий датчик системы контроля давления в шинах. Антенна принимает этот сигнал и по LIN-шине передает его на блок управления. После этого связь прекращается до момента начала движения автомобиля. Температурный сигнал используется для введения поправки к величине давления, связанной с изменениями температуры воздуха в шине, а также в качестве диагностируемого параметра. Температурная поправка производится блоком управления системой контроля давления в шинах, при этом измеренные значения давления приводятся к температуре 20 °C.

Для определения движения датчики системы контроля давления в шинах снабжены центробежными датчиками для распознавания вращения колес. При начале движения привязка датчиков к положению колес проходит в течение 2 мин. При достижении скорости 20 км/ч и выше каждый датчик автоматически (без сигнала от соответствующего передатчика) передает измеренные им значения вместе со своим адресом. Благодаря этому блок управления может различать отдельные датчики и их местоположение в автомобиле. В нормальном режиме эксплуатации передатчики посылают сигналы каждые 30 с.

Если датчик распознает быстрое изменение давления (> 0,02 МПа), то он автоматически переключается в режим учащенного измерения и передачи данных и передает текущие измеренные значения каждую секунду.

Управление и индикация. Управление системой осуществляется через мультимедийный интерфейс, данные отображаются на специальном дисплее информационной системы водителя (рис. 19).

Система может распознавать следующие состояния давления воздуха в шинах:

- медленное падение давления, при этом водителю заблаговременно сообщается о необходимости подкачки шины;

- резкое падение давления, о чем водителю сообщается при движении автомобиля;

- чрезмерное падение давления при стоянке, о чем водителю сообщается сразу после включения зажигания.

Если в шинах изменялось давление (например, в случае подкачки или перестановки колес), необходимо вводить параметры номинального давления.

Рис. 19. Индикация показателей давления воздуха и температуры в шинах

Если давление в шинах снижается более чем на 0,05 МПа, информация на дисплее подсвечивается красным, при снижении давления на 0,03 МПа — желтым.

О снижении давления может оповещать контрольная лампа и однократный акустический сигнал при каждом включении зажигания.

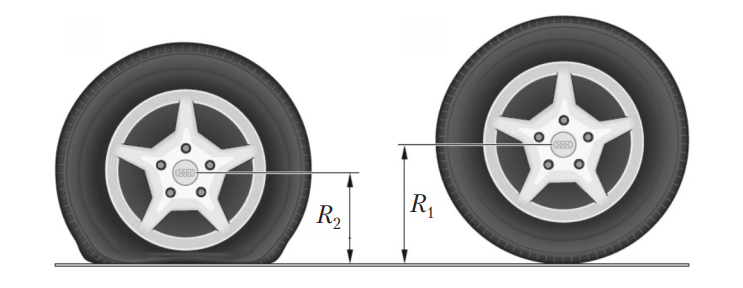

Принцип работы системы контроля давления воздуха в шинах по определению изменения радиуса колес состоит в следующем. Если из шины выходит воздух, участок пути, проходимый шиной за один оборот, становится меньше (рис. 20). Из-за этого для прохождения определенного расстояния шине с уменьшенным давлением придется совершить большее число оборотов по сравнению с шиной с нормальным давлением. Число оборотов регистрируется датчиком и оценивается блоком управления системы курсовой устойчивости ESP. Благодаря этому блок управления распознает уменьшение давления в шине.

Рис. 20. Изменения радиуса колеса при изменении давления воздуха в шине: R1 — радиус колеса при нормальном давлении воздуха в шине; R2 — радиус колеса при пониженном давлении

Недостатком системы является то, что при определенных режимах движения (например, при быстром прохождении поворотов, движении по плохой дороге, начале движения и торможении) оценка измеряемых величин давления является неточной.

8. Причины повреждений и преждевременного выхода из строя шины

Процесс трения и изнашивания рабочей поверхности протектора можно представить происходящим по трем последовательным этапам:

- образование фрикционных связей с поверхностью дороги;

- существование фрикционных связей при изменяющихся деформациях и развивающихся температурах;

- нарушение фрикционных связей и разрушение поверхности. В общем случае различают пять видов нарушения фрикционных связей:

- микрорезание или царапание, какие наблюдаются при наличии острых выступов на истирающей поверхности и больших контактных давлениях, когда достигается предел прочности резины протектора. Отделение частичек резины происходит в результате однократного воздействия;

- пластическое оттеснение, возникающее при контакте резины с тупыми выступами на истирающей поверхности при больших нагрузках. Отделение частичек резины происходит при многократных воздействиях;

- усталостный износ, когда поверхностный слой протектора упруго обтекает выступы истирающей поверхности, а затем, при выходе протектора из контакта, восстанавливает свою форму. Число циклов до разрушения большое, оно зависит от величины действовавших напряжений и свойств резины;

- адгезионный отрыв, обусловленный молекулярной составляющей силы трения на поверхности соприкосновения. Адгезия, как правило, невелика по сравнению с объемной прочностью материала, но всегда сопровождает любой вид взаимодействия;

- окислительный износ происходит при разрушении окисной пленки как особым образом структурированной резины на поверхности протектора. Окисная пленка, обладающая меньшей эластичностью, чем нижележащий слой резины, при деформации в зоне контакта с дорогой разрушается и отделяется от протектора.

В условиях нормальной эксплуатации из всех перечисленных видов износа преобладает усталостный износ шины.

Задача предупреждения преждевременного износа и разрушения шин весьма сложна и связана с умением определять его вид, безошибочно выявлять причину, вызвавшую каждое конкретное разрушение шины.

Все шины, вышедшие из эксплуатации, разделяют на две категории: с нормальным и с преждевременным износом (или разрушением). Нормальным износом или разрушением новых и первично восстановленных шин считают естественный износ, наступивший при выполнении шиной эксплуатационной нормы пробега и не исключающий ее восстановления. Нормальным износом или разрушением повторно восстановленной шины считается износ, наступивший по выполнении ею эксплуатационной нормы пробега независимо от пригодности или непригодности этой шины к последующему восстановлению.

Причины преждевременного износа покрышек разделяют на производственные и эксплуатационные.

Производственные причины:

- расслоение в каркасе, брекере и бортах;

- отслоение протектора и боковины;

- гребень по протектору с выпрессовкой ткани;

- запрессовка твердых включений на внутренней и наружной поверхностях каркаса с повреждением слоев каркаса;

- механические повреждения;

- пузыри по первому слою;

- отставание нитей корда по первому слою каркаса;

- складки по основанию и носку борта от запрессовки бортовой ленты;

- обнажение кромок бортовой ленты, отрыв и отслаивание герметизирующего резинового слоя на внутренней поверхности каркаса и на бортах.

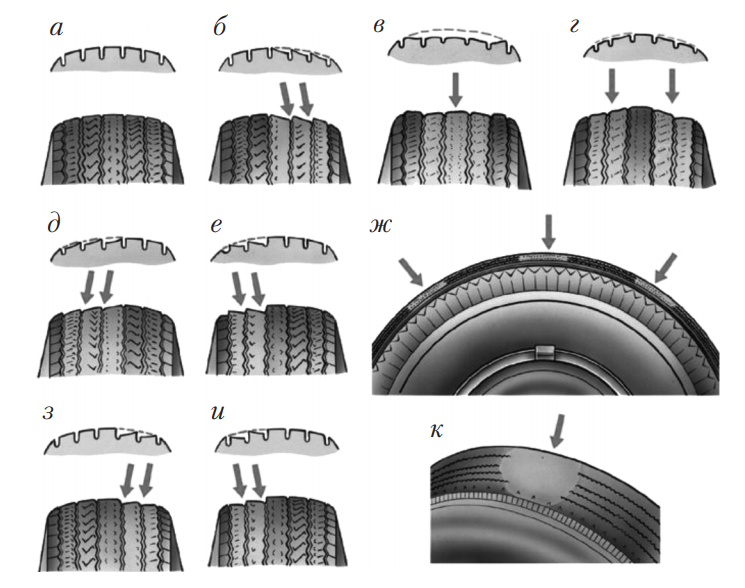

Эксплуатационные причины (рис. 21):

- преждевременный износ шин из-за нарушения углов установки колес; повышенного или пониженного давления воздуха в шинах; дисбаланса колес; резкого торможения или трогания с места; перегрузки шин; неумелого вождения автомобиля; нерегулярного ТО и ремонта шин; нарушения правил демонтажа и монтажа шин;

- использование шин не по прямому назначению;

- неисправности ходовой части, тормозной системы и рулевого управления автомобиля;

- ухудшение технического состояния амортизаторов и нарушение геометрии заднего моста;

- износ протектора выше предельно допустимого из-за несвоевременного снятия шин с эксплуатации;

- механические повреждения: пробои или порезы протектора и боковины с разрывами каркаса; потеря герметичности бескамерных шин из-за механических повреждений.

Рис. 21. Эксплуатационные причины износа шин: а — нормальный износ протектора; б — увеличено схождение передних колес (правое колесо, вид сзади); в — повышенное давление воздуха в шине; г — пониженное давление воздуха в шине; д — отрицательное схождение передних колес (правое колесо, вид сзади); е — отрицательный угол развала передних колес (правое колесо, вид сзади); ж — дисбаланс колеса превышает допустимые пределы; з — отрицательный угол развала передних колес (левое колесо, вид сзади); и — отрицательный угол развала задних колес вследствие прогиба балки заднего моста (правое колесо, вид сзади); к — интенсивное торможение, сопровождающееся «юзом» колес

Шина считается исчерпавшей свой ресурс, если износ протектора достиг предельной величины или в покрышке возникли какие-либо повреждения — порезы (разрывы) нитей корда, расслоение каркаса, вздутие протектора или боковины, сквозные пробои, отрывы бортов и др.

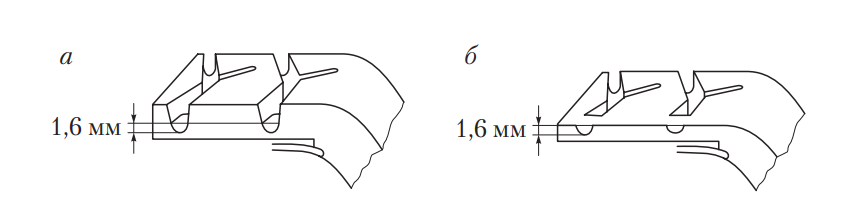

Предельная остаточная высота рисунка протектора установлена в размере 1 мм для шин грузовых автомобилей, 2 мм для автобусов и 1,6 мм для легковых автомобилей. Некоторые шины имеют индикаторы износа. Индикатором износа называется элемент конструкции беговой дорожки шины, указывающий на предельное состояние ее протектора по износу. Индикаторы износа располагаются обычно в поперечной плоскости беговой дорожки в шести радиальных сечениях (рис. 22). Места расположения индикаторов обозначаются на боковине различными значками, в основном аббревиатурой ТWI (Tread Wear Indicator).

Шина должна быть снята, если при равномерном износе протектора индикатор появился в одном сечении, при неравномерном — в двух.

Рис. 22. Индикаторы износа: а — новая шина; б — изношенная шина

При отсутствии индикаторов измерение остаточной высоты протектора следует проводить в местах наибольшего износа.

Первым циклом эксплуатации шины считается период ее работы до износа протектора или какого-либо повреждения, которое невозможно устранить в условиях АТП. Вторым (и последующим) циклом — работа шины на новой беговой дорожке, наваренной на изношенную покрышку при отсутствии серьезных повреждений ее конструктивных элементов. Такие шины принято называть восстановленными.

Ниже более подробно рассмотрены некоторые эксплуатационные износы шин и причины их возникновения.

Ресурс шин сокращает ухудшение дорожного покрытия. По сравнению с асфальтобетонными дорогами на гравийно-щебеночных дорогах ресурс снижается примерно на 25 %, на каменистых разбитых дорогах — на 50 %. При работе автомобилей в карьерных условиях, когда резко возрастает доля абразивного износа, пробег шин уменьшается в два раза и более.

Для грузовых автомобилей удельный износ шин находится в пределах 0,14…0,24 мм/тыс. км; износ шин прицепов обычно меньше — 0,11…0,12 мм/тыс. км.

Величина удельного износа зависит от того, на каких колесах шины установлены. Для трехосных автомобилей часто износ шин заднего моста наибольший, а наименьший — у шин среднего моста. Следует учитывать, что передние колеса одиночные, а задние — спаренные. Для легковых автомобилей классической компоновки при соотношении распределения полной массы на переднюю и заднюю оси 0,84…0,86 соотношение интенсивности износа шин равно 1,03…1,15. Для переднеприводных автомобилей при распределении массы по осям 1,06…1,07 соотношение интенсивности износа шин равно 2,91…3,03.

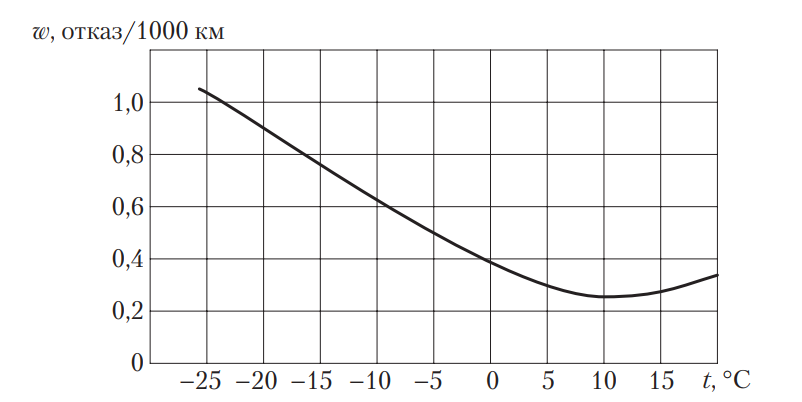

Температура окружающего воздуха также влияет на ресурс шин (рис. 23).

Рис. 23. Влияние температуры на износ шин

Минимум интенсивности износа шин обычно наблюдается в температурном диапазоне -5…-10 °С. В какой-то мере это объясняется дорожными условиями, поскольку при такой температуре дорога обычно бывает скользкой и, как следствие, в контакте шины с дорогой усилия малы, скорости движения небольшие. При повышении температуры интенсивность износа шины заметно возрастает.

Повышенная температура вызывает более интенсивный нагрев шины. При этом снижается сопротивление качению и сокращается ресурс. Наивыгоднейший температурный режим для шины — 70…75 °С. Температура шины до 100 °С считается допустимой, 100…120 °С — опасной, выше — критической. При повышении температуры от нуля до 100 °С прочность резины снижается в 2–3 раза, а прочность связи между резиной и кордом в 1,5–2 раза. При низких отрицательных температурах (-40 °С и ниже) непрогретые при движении шины из обычной (неморозостойкой) резины при резком трогании с места, ударах о неровности могут разорваться.

Для современных транспортных потоков скорость движения в значительной степени зависит от интенсивности движения потока. При этом особое значение приобретает также качество вождения автомобиля. Неопытный водитель неправильно выбирает скоростной режим на поворотах, резко тормозит и разгоняет автомобиль. Все это снижает ресурс шин, так как интенсивность износа протектора по мере увеличения тяговой или тормозной сил возрастает в степенной зависимости.

Остальные факторы с позиции технической эксплуатации представляют особый интерес, так как на них можно воздействовать в условиях АТП.

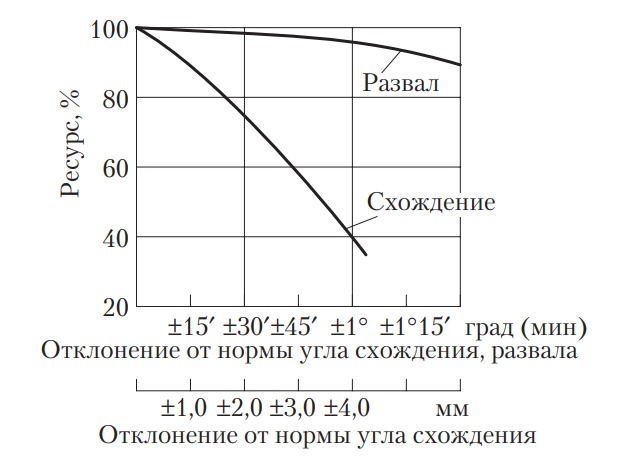

Нарушения углов установки колес. Отклонение углов установки управляемых колес оказывает существенное влияние на ресурс шин (рис. 24). Нарушение заданных углов установки управляемых колес автомобиля вызывает повышенный в 1,5–2 раза неравномерный, как правило, односторонний износ протектора шин, увеличивает расход топлива и износ деталей подвески в связи с ростом непрогнозируемых нагрузок, существенно ухудшает устойчивость и управляемость автомобиля и безопасность дорожного движения. При движении на повороте, по неровной или скользкой дороге неправильное схождение колес часто приводит к более раннему срыву их в занос со всеми вытекающими из-за этого тяжелыми аварийными последствиями.

Рис. 24. Влияние углов схождения и развала на ресурс шины

Неправильное схождение и развал колес обуславливают интенсивный износ протектора шин из-за дополнительного проскальзывания элементов протектора в контакте шины с дорогой. Причиной проскальзывания является несовпадение направления вращения колес с направлением движения автомобиля. При увеличенном угле схождения колес повышенный износ отмечается по наружному краю беговой дорожки протектора, на котором появляются острые кромки, направленные в сторону продольной оси автомобиля (см. рис. 21, б). При недостаточном схождении и расхождении (отрицательном схождении) поперечный косой пилообразный износ наблюдается по внутреннему краю беговой дорожки протектора (ступенчатые кромки направлены наружу) (см. рис. 21, д). Протектор шин особенно интенсивно изнашивается при расхождении колес. В этом случае автомобиль теряет устойчивость больше, чем при увеличенном схождении колес.

Развал колес оказывает заметное влияние на темп износа при значительных отклонениях от нормы. На шине возникает гладкий односторонний износ без явных признаков «пилообразности» (см. рис. 21, е). Отклонения развала от нормы, что характерно для автомобилей с неразрезной передней балкой при их длительной эксплуатации, требуют корректировки схождения. Если этого не сделать, то появится односторонний износ, как при неотрегулированном угле схождения.

Следует особо отметить, что схождение колес в значительно большей степени влияет на износ протектора шин, чем их развал, но в меньшей степени — на устойчивость автомобиля при движении. Большое отклонение величины схождения в ту или другую сторону приводит к потере устойчивости — автомобиль начинает «рыскать» на дороге, особенно при движении с высокой скоростью.

Интенсивность износа резко возрастает при большой разнице в углах развала правого и левого колес. В этом случае при прямолинейном движении автомобиль заметно уводит в сторону.

Продольный наклон стойки влияет на износ протектора только в том случае, если на обоих колесах величины углов наклона будут разные. Интенсивно будет изнашиваться одна из передних шин. Износ носит односторонний характер с некоторыми признаками ступенчатого или пилообразного.

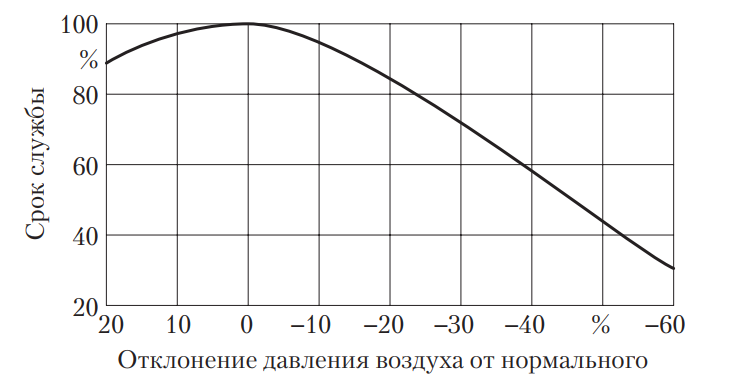

Давление воздуха в шинах. Пневматические шины сконструированы для работы при определенном давлении воздуха. Следует учитывать, что материалы, из которых изготовлена шина, не являются абсолютно герметичными, поэтому воздух постепенно просачивается, особенно в летнее время, и давление в шине снижается. Кроме того, причиной недостаточного давления воздуха может быть повреждение шины, неплотности золотника вентиля и деталей крепления его к ободу, несвоевременная проверка давления воздуха.

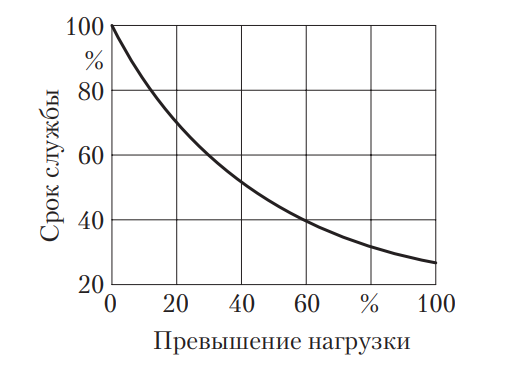

Шины с пониженным внутренним давлением имеют повышенные деформации во всех направлениях и, следовательно, при качении их протектор более склонен к проскальзыванию относительно дорожной поверхности, в результате чего рабочая поверхность шины работает на разрыв. При этом теряется эластичность, а прочность резко падает. В результате заметно снижается срок службы шин (рис. 25).

Рис. 25. Зависимость срока службы шины от давления воздуха

Результатом движения с пониженным давлением воздуха в шине может явиться проворачивание покрышки на ободе. При пониженном давлении увеличивается сопротивление качению колес, вследствие чего значительно растет расход топлива. Случайное значительное снижение давления воздуха в шине может быть своевременно обнаружено по увеличенной деформации шины, уводу автомобиля в сторону шины с пониженным давлением и ухудшению управляемости. При этом шины быстро перегружаются и изнашиваются.

При пониженном давлении воздуха уменьшается жесткость шины и повышается внутреннее трение в боковинах покрышки, что приводит к кольцевому излому каркаса. Кольцевой излом — это повреждение покрышки, при котором нити внутренних слоев корда отстают от резины, перетираются и рвутся по всей окружности боковых стенок. Покрышка с кольцевым изломом каркаса не поддается ремонту. Внешним признаком кольцевого излома является темная полоса на внутренней поверхности шины, идущая по всей окружности. Эта полоса свидетельствует о начавшемся разрушении нитей корда.

Категорически запрещается движение автомобиля на полностью спущенных шинах даже на расстояние нескольких десятков метров, так как это вызывает тяжелые повреждения покрышек, которые не поддаются ремонту.

Увеличенное давление воздуха также приводит к снижению срока службы шин, но не так резко, как пониженное. При повышенном давлении воздуха вырастают напряжения в каркасе. При этом ускоряется разрушение корда, увеличивается давление при взаимодействии шины с дорогой, ведущее к интенсивному износу средней части протектора. Амортизирующие свойства шины уменьшаются и она подвергается большим ударным нагрузкам. Удар колеса о сосредоточенное препятствие (камень, бревно и др.) приводит к крестообразному разрыву каркаса шины, который невозможно отремонтировать.

При нормальном давлении воздуха в шине износ протектора по его ширине распределяется равномерно. С повышением внутреннего давления воздуха на 30 % интенсивность износа снижается на 25 %. При этом наблюдается увеличение износа середины беговой дорожки шины по отношению к ее краям на 20 % (см. рис. 21, в). Обратная картина наблюдается при уменьшении внутреннего давления воздуха. Уменьшение давления на 30 % повышает интенсивность износа шин на 20 %. В этом случае износ протектора по середине беговой дорожки уменьшается по отношению к ее краям на 15 % (см. рис. 21, г). Неравномерный и, в частности, ступенчатый износ шин ускоряет износ деталей и агрегатов всего автомобиля.

К перегрузкам шин в основном приводит загрузка автомобиля массой, превышающей его грузоподъемность, и неравномерное распределение груза в кузове автомобиля. Характер повреждений покрышек при повышенной нагрузке соответствует повреждениям при эксплуатации шины с пониженным внутренним давлением воздуха, но износ и повреждения при этом увеличиваются в большей степени. От нормальной нагрузки зависят нормальный прогиб, площадь контакта шины, значение и характер распределения напряжений в зоне контакта, а следовательно и интенсивность износа протектора. В результате перегрузки каркаса разрушаются боковые стенки шин, появляются разрывы, имеющие форму прямой линии. На рис. 26 показана зависимость срока службы от радиальной нагрузки (в процентах превышения номинального значения нагрузки.

Рис. 26. Зависимость срока службы шины от радиальной нагрузки

Под действием повышенных нагрузок повреждается каркас, протектор изнашивается по краям беговой дорожки. Перегрузка шин вызывает также дополнительный расход топлива, потери мощности двигателя автомобиля на преодоление сопротивления качению колес.

Признаки перегрузки шин:

- резкие колебания кузова при движении автомобиля;

- увеличенная деформация боковых стенок покрышек;

- несколько затрудненное управление автомобилем.

Повышение норм внутреннего давления воздуха в сочетании с перегрузкой сокращает срок службы шин. При перегрузках автомобиля шины деформируются на большее значение и при этом равнодействующая всех сил, приложенных к сечению бортового кольца со стороны шины, перемещается ближе к его наружной кромке. Это приводит к увеличению деформации бортового кольца и его выворачиванию, что может вызвать самопроизвольное размонтирование колеса во время движения.

Неумелое или небрежное вождение автомобиля, являющееся причиной преждевременного износа шин, проявляется главным образом в резком торможении вплоть до юза и трогании с места с пробуксовкой, наезде на встречающиеся на дорогах препятствия, прижатии к бордюрному камню при подъезде к тротуарам и т.п.

При резком торможении выступы рисунка протектора шины проскальзывают на дороге, что повышает износ протектора. Трение протектора покрышки о дорогу при движении на полностью заторможенных колесах автомобиля, т.е. юзом, резко повышается, что увеличивает нагрев протектора и быстрее разрушает его. Чем больше скорость движения, с которой начинается торможение, и чем резче оно выполняется, тем сильнее изнашиваются шины. На дороге с асфальтобетонным покрытием при этом остается отчетливо видимый след, состоящий из мелких частиц резины протектора. При длительном торможении юзом сначала происходит повышенный местный износ протектора шины пятнами, а затем начинают разрушаться брекер и каркас. Частое и резкое торможение приводит к повышенному износу протектора по окружности колеса и быстрому разрушению каркаса.

Кроме сильного износа протектора, резкое торможение создает повышенное напряжение в нитях каркаса и бортовой части покрышки. При резком торможении возникают большие силы, которые приводят иногда к отрыву протектора от каркаса. При резком трогании с места и буксовании колес протектор изнашивается так же, как при резком торможении.

При невнимательной езде шины часто повреждаются различными металлическими предметами, встречающимися на дорогах. Неаккуратный подъезд к тротуару, переезд через выступающие железнодорожные или трамвайные пути могут вызвать защемление шины между ободом и препятствием, в результате чего возможны разрывы боковых стенок каркаса покрышки, резкое истирание боковин и другие повреждения. При движении автомобиля на повороте возникает центробежная сила, приложенная перпендикулярно плоскости вращения колес. Боковые стенки, бортовая часть и протектор покрышки в этом случае испытывают большие дополнительные напряжения. На крутых поворотах и при повышенной скорости движения реакция дороги, противодействующая центробежной силе, особенно велика и стремится сорвать шину с обода колеса, оторвать протектор от каркаса. Эта реакция увеличивает истирание протектора.

Нерегулярное ТО и ремонт шин являются основными причинами преждевременного разрушения и износа шин. Невыполнение установленного объема ТО шин на постах ЕО, ТО-1 и ТО-2 приводит к тому, что застревающие снаружи в протекторе посторонние предметы (гвозди, острые камни, кусочки стекла и металла) своевременно не обнаруживаются и не удаляются, отчего проникают вглубь протектора, затем в каркас и способствуют постепенному их разрушению.

Мелкие механические повреждения покрышки — порезы, ссадины на протекторе или боковинах, а тем более мелкие порезы, проколы, разрывы каркаса, если их не устранить своевременно, приводят к тяжелым повреждениям, требующим ремонта увеличенного объема. Это объясняется тем, что при качении шины по дороге в небольшие порезы, проколы и разрывы резины и ткани каркаса набиваются пыль, песчинки, камешки и другие мелкие частицы, а также попадают влага и нефтепродукты. Песчинки и камешки при деформации катящейся шины начинают быстро перетирать резину и ткань покрышки, увеличивая размер повреждения. Влага уменьшает прочность нитей корда каркаса и вызывает их разрушение, нефтепродукты разрушают резину. Высокая температура шины при качении еще больше ускоряет процесс разрушения материала покрышки в местах ее повреждения. В результате небольшое отверстие от пореза или прокола постепенно разрастается, вызывая отслоение протектора или боковины. Частичный разрыв каркаса превращается в сквозной и приводит к расслоению каркаса и порче камеры.

Небольшое механическое повреждение, своевременно не отремонтированное, может вызвать по мере его увеличения неожиданный разрыв шины в пути и стать причиной дорожно-транспортного происшествия. Несвоевременный ремонт больших механических и других повреждений еще больше увеличивает объем ремонта и способствует разрушению шин.

Особо серьезной причиной преждевременного разрушения новых и восстановленных шин является несвоевременное их снятие с автомобиля для сдачи на первое и повторное восстановление. Если шина не прошла повторного восстановления, значит, ресурс ее долговечности использован не полностью. По данным исследований, пробои и разрывы каркаса происходят в основном в шинах с изношенным на 80…90 % рисунком протектора. Наличие на шинах пробоев и разрывов каркаса снижает срок службы новых и восстановленных шин, делает их часто непригодными для сдачи соответственно на первое и повторное восстановление. Средние пробеги восстановленных шин 2-го класса (со сквозными повреждениями) ниже средних пробегов восстановленных шин 1-го класса примерно на 22 %. Если допускать работу шины с обнажившимся брекером или каркасом на беговой поверхности, то покрышка быстро приходит в негодность, так как нити каркаса сильно изнашиваются при трении о дорогу.

Обнажение нитей покрышки вызывает быстрое разрушение ткани каркаса под действием влаги, механических повреждений и других причин. Работа с манжетами, наложенными на сквозной поврежденный участок с внутренней стороны шины без вулканизации, допускается только временно как аварийная мера в пути или для покрышек, не годных к ремонту. Работа покрышки с вложенной в нее манжетой приводит к увеличению повреждений и постепенному перетиранию манжетой нитей каркаса. Использование шин с камерами, отремонтированными без вулканизации, приводит к быстрому отставанию заплат.

В зависимости от расположения и функции колес (правые, левые, передние, задние, ведущие и ведомые) шины имеют неодинаковую нагрузку, поэтому неравномерно изнашиваются. Выпуклый профиль дороги вызывает перегрузку правых колес автомобиля, что создает соответствующий неравномерный износ шин. Тяговое усилие увеличивает нагрузку и износ шин на ведущих колесах автомобиля по сравнению с шинами ведомых колес. Если в процессе эксплуатации не переставлять колеса на автомобиле хотя бы однократно, то неравномерный износ рисунка протектора шин может составлять в среднем 16…18 %. Однако частая перестановка колес (при каждом ТО) может привести к увеличению удельного износа протектора шин на 17…25 % в сравнении с только одноразовой перестановкой.