Содержание страницы

Современные грузоперевозки предъявляют высокие требования к мобильности, универсальности и автоматизации автотранспортных средств. Одним из перспективных решений в этой области являются контейнеровозы, оснащённые грузоподъемными устройствами и съёмными кузовами. Такие машины обеспечивают быструю загрузку и разгрузку, гибкость логистических операций и высокую адаптивность под различные типы грузов.

1. Назначение и классификация контейнеровозов. Полуприцепы-контейнеровозы

1.1. Назначение и классификация контейнеровозов

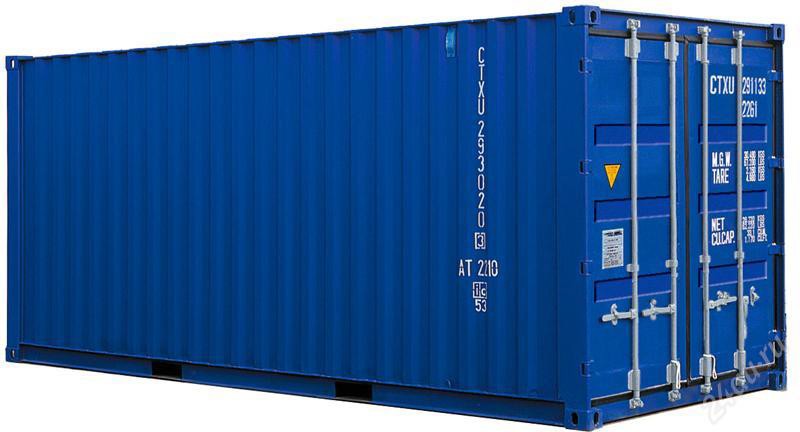

Контейнеровозы представляют собой вид автотранспортных средств (АТС), которые специально используются для транспортировки грузов в контейнерах, исключая промежуточные перегрузки и обеспечивая защиту грузов на всех этапах транспортировки (рис. 1).

а)

б)

Рисунок 1 – Контейнеровозы: а) автопоезд; б) шасси

Контейнер, применяемый для перевозки, представляет собой специальную транспортную тару, многократно используемую для хранения и перевозки грузов с возможностью механизированной погрузки, выгрузки, закрепления и перемещения на транспортных средствах. Он исключает необходимость разгрузки содержимого при перевалке и хранении.

Контейнер эффективно защищает содержимое от внешних воздействий, включая атмосферные осадки. По применению их разделяют на универсальные, специализированные и контейнеры-платформы (рис. 2), что позволяет расширить номенклатуру перевозимых грузов в зависимости от их специфики.

Рисунок 2 – Классификация контейнеров

Универсальные контейнеры находят применение при перевозке различных видов штучных, мелкоштучных и укрупнённых грузовых единиц, включая продукцию промышленного и сельскохозяйственного назначения.

Специализированные контейнеры используются при транспортировке грузов ограниченной номенклатуры и отдельных видов продукции, к ним относятся:

- групповые – для грузов с одинаковыми условиями транспортировки и схожими характеристиками;

- изотермические – с сохранением установленного температурного режима внутри контейнера;

- контейнеры-цистерны – для перевозки сыпучих веществ, жидкостей и газов;

- индивидуальные – для специфических грузов с особыми требованиями;

- технологические – применяемые внутри предприятий и технологических комплексов;

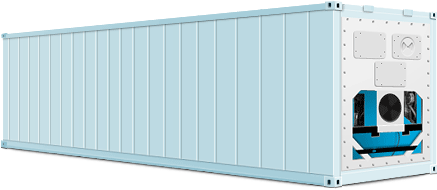

- рефрижераторные – изотермические с активным охлаждением для поддержания заданной температуры.

Контейнеры-платформы представляют собой грузовые платформы, оснащенные конструктивными элементами, позволяющими закреплять груз и выдерживать нагрузку при транспортировке.

В зависимости от конструктивного исполнения контейнеры бывают закрытого (рис. 3) и открытого (рис. 4) типа, также производятся в виде разборных (рис. 5) и мягких конструкций (рис. 6). Применяются контейнеры из металла, неметаллических материалов (неоприн, полиэтилен, армированный полистирол) и их комбинаций. Для транспортировки автомобилей применяются контейнеры с сетчатыми или глухими стенками и крышей, оснащённые запорными устройствами (рис. 7).

Рисунок 3 – Закрытый контейнер

Рисунок 4 – Открытый контейнер

Рисунок 5 – Разборный контейнер

Рисунок 6 – Мягкий контейнер

а)

б)

Рисунок 7 – Контейнер для перевозки автомобилей (а) и схема расположения автомобилей в контейнере (б)

К основным техническим параметрам контейнеров относят:

- максимальную массу брутто (включая массу тары и груза);

- массу нетто (только масса контейнера с оборудованием);

- грузоподъёмность (максимально допустимая масса груза внутри).

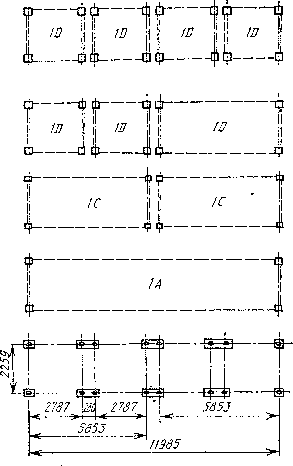

Контейнеры серии 1 обладают квадратным поперечным сечением, их длина варьируется для возможности удобного размещения на транспортных средствах. Тип 1А имеет длину 11 985 мм, 1В – 8 918 мм, 1С – 5 853 мм, а 1D – 2787 мм при одинаковых ширине и высоте в 2 438 мм.

Размещение на платформе шасси автомобиля может быть различным, включая установку одного контейнера 1А или двух контейнеров 1С с обеспечением технологических зазоров (рис. 8).

Рисунок 8 – Принцип построения типажа крупнотоннажных контейнеров и их размещение на автотранспортном средстве

Для фиксации контейнеров на платформах и удобства погрузочно-разгрузочных операций они снабжаются специальными фитингами, встроенными в несущую конструкцию. Универсальные крупнотоннажные контейнеры оборудованы угловыми фитингами, тогда как специализированные и платформенные контейнеры имеют совместимые присоединительные размеры, обеспечивая универсальность крепления.

Среди применяемых контейнеров используются среднетоннажные и малотоннажные модели, которые могут не иметь угловых фитингов, но оснащены рамными узлами для механизированных работ. Контейнеры для перевозки сельхозпродукции, такой как картофель, овощи и бахчевые культуры, зачастую оборудуются изотермическими функциями, имея массу брутто от 0,5 до 2,5 т (рис. 9).

Рисунок 9 – Специализированный изотермический контейнер

В городских условиях применяются лёгкие контейнеры на колесах, устанавливаемые в автомобилях-фургонах для доставки хлеба, фасованных и штучных продуктов, овощей и другой продукции (рис. 10).

Рисунок 10 – Лёгкие контейнеры на колесах

Транспортировка и временное хранение минеральных удобрений осуществляются в специализированных контейнерах, включая мягкие многократные резинокордовые грузоподъемностью 1,5…2 т, одноразовые полиэтиленовые и комбинированные складные конструкции с вкладышами до 1 т, что предотвращает коррозию складского и погрузочного оборудования (рис. 11).

Рисунок 11 – Контейнеры для транспортировки и кратковременного хранения удобрений

Эффективность перевозок достигается благодаря контейнерной транспортной системе, в рамках которой организуются пункты перегрузки между автомобильным, железнодорожным, водным и воздушным транспортом с созданием обменного фонда контейнеров и полуприцепов, а также автоматизированного учёта и планирования перевозок стандартными контейнерами.

1.2. Полуприцепы-контейнеровозы

Перевозка контейнерных грузов с использованием обычных автотранспортных средств (АТС) в ряде случаев становится невозможной или сопряжена с большими трудностями. Эти затруднения связаны с рядом технических факторов: смещением центра тяжести вверх, появлением продольно-угловых колебаний, отсутствием приспособлений для надежного закрепления контейнеров, а также особенностями конструкции рамы АТС, не рассчитанной на подобные нагрузки.

Особое расположение узлов фиксации у контейнеров стандартов 1А и 1С делает невозможным их надежное крепление на большинстве обычных грузовых платформ. В связи с этим для специализированных перевозок используют полуприцепы-контейнеровозы (см. рис. 12), позволяющие исключить перечисленные недостатки. Полуприцепы данного типа классифицируются на две основные группы:

- Первая группа – модели, рассчитанные на транспортировку крупнотоннажных контейнеров весом 20–30 тонн, оборудованных специальными фитингами для надежного крепления на платформе;

- Вторая группа – варианты для перевозки малотоннажных и среднетоннажных контейнеров, конструкция которых не предусматривает наличие крепежных элементов.

а)

б)

Рисунок 12 – Полуприцепы-контейнеровозы: а) для среднетоннажных контейнеров; б) для крупнотоннажных контейнеров

К конструкциям полуприцепов-контейнеровозов предъявляются определенные технические требования:

- соответствие геометрических размеров и массы принятым стандартам для контейнеров;

- наличие узлов фиксации, ограничивающих смещение контейнеров в продольном и поперечном направлениях;

- возможность применения механизированных средств для проведения погрузочно-разгрузочных работ;

- обеспечение условий для заезда вилочных погрузчиков в контейнеры, установленные на платформе, и возможности выполнения ручных операций погрузки и выгрузки.

В зависимости от назначения и условий эксплуатации полуприцепы-контейнеровозы могут быть выполнены с одной, двумя или тремя осями (см. рис. 13).

а)

б)

в)

Рисунок 13 – Полуприцеп-контейнеровоз: а) одноосный; б) двухосный; в) трехосный

Грузовая платформа полуприцепов может иметь ровное исполнение или ступенчатое, с понижением средней части. Ступенчатая компоновка способствует снижению центра тяжести при полной загрузке, благодаря чему повышается устойчивость полуприцепа на поворотах и при движении по некачественным дорогам.

Для надежной фиксации крупнотоннажных контейнеров такие полуприцепы оснащаются специальными фиксаторами, выполненными в виде поворотных замков, а для упрощения процесса погрузки и выгрузки могут комплектоваться гидравлическими подъемными устройствами (рис. 14).

Рисунок 14 – Полуприцеп-контейнеровоз с гидравлическим погрузочно-разгрузочным устройством

Отечественные производители выпускают полуприцепы-контейнеровозы с грузоподъемностью в диапазоне 5…27 тонн, при этом высота загрузки таких полуприцепов составляет от 0,65 до 1,5 м, что обеспечивает удобство проведения погрузочно-разгрузочных операций.

С целью транспортировки крупнотоннажных контейнеров применяются специализированные модели полуприцепов (рис. 15), которые адаптированы для увеличенных нагрузок и интенсивной эксплуатации.

Рисунок 15 – Специализированный полуприцеп-контейнеровоз

Полуприцепы с пониженной средней частью платформы (ступенчатым расположением) обеспечивают снижение центра тяжести, благодаря чему улучшается устойчивость на дороге и увеличивается допустимая скорость перевозки (см. рис. 16). Особенно активно такие полуприцепы применяются при городских перевозках, когда необходимо обеспечить высокую маневренность и устойчивость в условиях плотного трафика.

Рисунок 16 – Полуприцепы со ступенчатым расположением площадок для контейнеров

2. Автотранспортные средства и полуприцепы-контейнеровозы с грузовыми устройствами

2.1. Автотранспортные средства с грузоподъемными устройствами

Рост объемов грузоперевозок приводит к необходимости регулярного проведения погрузочно-разгрузочных работ. Для повышения производительности, автономности и снижения трудозатрат персонала на этапах загрузки и выгрузки контейнеров и других видов штучных грузов автотранспортные средства оборудуются специализированными грузоподъемными устройствами, которые стандартизированы и широко применяются в логистике и транспортных системах (рис. 17).

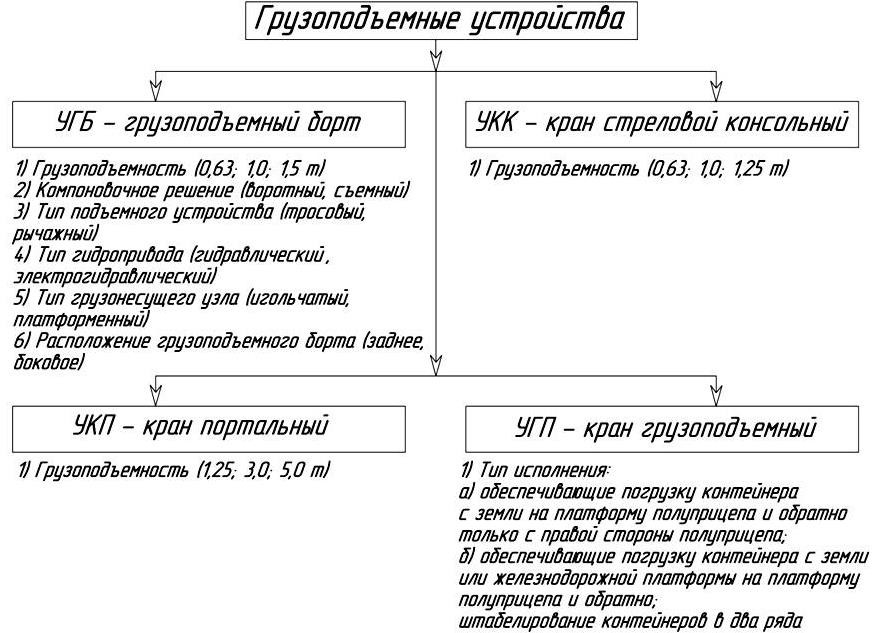

К основным видам таких устройств относятся:

- УГБ – устройство в виде грузоподъемного борта (площадки), поднимающей груз с земли на уровень кузова;

- УКК – кран консольный с поворотной стрелой;

- УКП – кран портального типа для подъема тяжелых грузов;

- УГП – устройство, состоящее из двух крановых механизмов консольного исполнения.

Рисунок 17 – Классификация грузоподъемных устройств

Автотранспортные средства с грузоподъемными бортами. Устройства типа УГБ монтируются на раме автомобиля или полуприцепа (рис. 18) и используются для механизированной загрузки или разгрузки контейнеров и других штучных грузов, повышая скорость и удобство работы. Стандартная линейка таких устройств включает модификации с грузоподъемностью 0,63 т (УГБ-0,63), 1,0 т (УГБ-1,00) и 1,5 т (УГБ-1,5).

Рисунок 18 – Автомобили с грузовым бортом

Классификация грузоподъемных бортов производится по следующим критериям:

- по компоновке – встроенные (воротные) и съемные (навесные) варианты;

- по типу подъемного механизма – тросовые и рычажные конструкции;

- по типу привода – гидравлические и электрогидравлические;

- по типу грузонесущего элемента – игольчатые и платформенные исполнения;

- по расположению – заднее и боковое размещение на автомобиле, прицепе или полуприцепе.

Обычно грузоподъемными бортами комплектуются бортовые автомобили и фургоны с грузоподъемностью более 2,5 т. Конструкция позволяет поднимать и опускать груз с уровня земли на уровень пола кузова и обратно, при этом в транспортном положении борт закрывается, предотвращая выпадение груза.

В случае отсутствия штатных бортов у автомобиля грузоподъемный элемент выполняется в виде съемной площадки, размеры которой подбираются так, чтобы обеспечить свободное движение по направляющим стойкам или механизмам шарнирного типа. Погрузочная высота при использовании таких устройств составляет 1,2…1,4 м, а время полного цикла подъема и опускания груза варьируется в пределах 7…20 секунд.

Наибольшее распространение получили автомобили с задним расположением грузоподъемных платформ, что позволяет использовать их в любых условиях эксплуатации, включая погрузку в стесненных городских условиях.

Рисунок 19 – Грузоподъемный борт АПС 62Ф для автомобиля-фургона ГЗСА-891

Грузоподъемная платформа, подобно конструкции бортов УГБ, опускается на поверхность земли, а затем посредством тросовой системы или рычажного привода, работающего от гидравлической или электрогидравлической установки, поднимается до уровня пола грузовой платформы кузова автомобиля. После завершения процесса разгрузки данная платформа переводится из горизонтальной позиции в вертикальную, в которой может выполнять функцию заднего борта грузового отсека. Боковые грузоподъемные борта, как правило, изготавливаются по индивидуальным заказам предприятий и организаций, учитывающих специфические условия эксплуатации. В транспортном положении, когда платформа поднята в вертикальное состояние, она фиксируется надежными защелками для предотвращения самопроизвольного опускания при движении автомобиля.

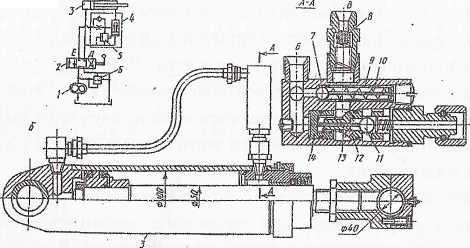

Рисунок 20 – Принципиальная схема гидропривода грузоподъемного борта (а) и конструкция гидроцилиндра (б) с гидрозамком: 1 – шестеренный насос; 2 – золотниковый распределитель; 3 – гидроцилиндр; 4 – гидрозамок; 5, 6 – предохранительный клапан; 7 – шарик; 8 – дроссель; 9 – крестовина; 10 – пружина; 11 – шарик; 12 – седло; 13 – игла; 14 – поршень гидрозамка; Б, В, Г – полость; Д, Е – канал

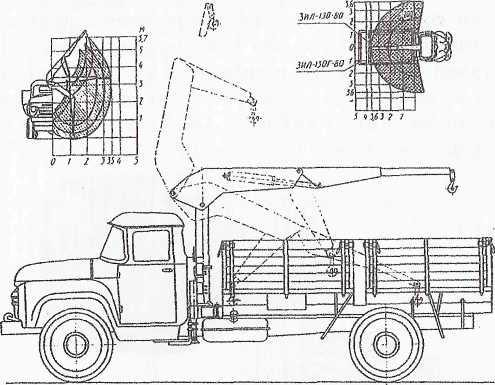

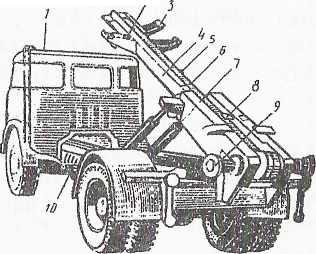

Автомобильные транспортные средства, оснащенные консольными стреловыми кранами, известны под маркой УКК и применяются при механизированной разгрузке и погрузке штучных грузов, малотоннажных контейнеров и оборудования, а также в сфере коммунального хозяйства для выполнения такелажных работ. Эти краны монтируются на раме автомобиля или полуприцепа, обеспечивая автономность выполнения операций без использования внешней грузоподъемной техники.

Рисунок 21 – Автомобили со стреловым краном

Краны выпускаются с различной номинальной грузоподъемностью: 0,63 т (УКК-0,63), 1,0 т (УКК-1,00) и 1,25 т (УКК-1,25). На рынке представлены автомобили, оборудованные гидравлическими консольными стреловыми кранами типов 403011, 4312, 5950, 5943 и других моделей.

Рисунок 22 – Общий вид автомобиля с консольным краном мод. 403011

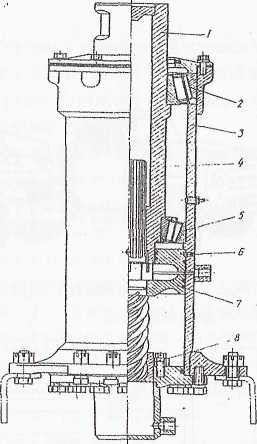

Рисунок 23 – Механизм поворота крана: I – стойка; 2, 5 – конические подшипники; 3 – корпус; 4 – винт; 6 – корпус крышки; 7 – поршень; 8 – гайка

Несмотря на различие в грузоподъемности, гидравлические схемы и конструктивные особенности данных кранов сохраняют принципиальное сходство, отличаясь лишь деталями, которые обеспечивают выполнение требований стандартов относительно вылета стрелы, высоты подъема крюка и других параметров.

Кран выполнен в моноблочной компоновке и устанавливается на раме автомобиля в пространстве между кабиной и смещенным назад кузовом, включая в себя основание с маслобаком, колонну, совмещающую функции цилиндра поворота и подъема, стрелу, телескопический участок, внешние опоры, гидроприводы и управляющие узлы. На конце стрелы через серьгу крепится крюк, обеспечивая перемещение грузов посредством подъема телескопической стрелы и вращения вокруг вертикальной оси. Для устойчивости конструкции в процессе работы применяются две выносные опоры, исключающие опрокидывание автомобиля при грузовых операциях.

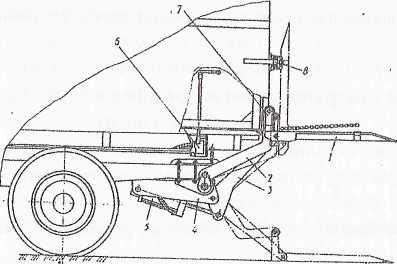

Автотранспортные средства, оснащенные кранами портального типа УКП, используются для механизированной погрузки и разгрузки малотоннажных и среднетоннажных контейнеров, в том числе пакетированных грузов, и монтируются на шасси автомобилей и полуприцепов.

Рисунок 24 – Автомобиль с портальным краном

Выполнение операций осуществляется за счет портала, закрепленного шарнирно на цапфах поперечины и приводимого в движение двумя гидроцилиндрами, которые обеспечивают качание портала. С помощью гидроцилиндров, установленных в верхней части портала, производится перемещение каретки и вертикальный подъем крюка через систему блоков с использованием канатов.

Приводится в действие гидросистема портального крана посредством шестеренного насоса, соединенного с коробкой отбора мощности, управление которой осуществляется из кабины водителя рычагом.

Номинальная грузоподъемность портальных кранов варьируется в зависимости от модели и составляет: 1,25 т (УКП-1,25), 3,0 т (УКП-3,0) и 5,0 т (УКП-5,0).

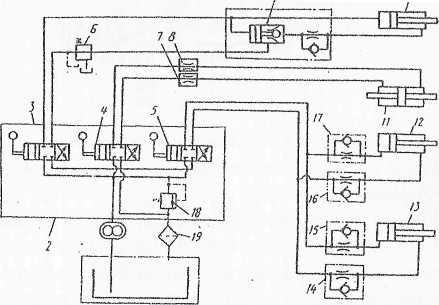

Рисунок 25 – Принципиальная схема гидропривода портального крана: 1 – насос; 2 – трехзолотниковый распределитель; 3,4,5 – золотники; 6 – клапан ограничения давления; 7,8 – дроссели; 9 – гидрозамок; 10 – гидроцилиндр подъема; 11 – цилиндр; 12,13 – цилиндры поворота; 14,15,16,17 – дроссели с обратными клапанами; 18 – предохранительный клапан; 19 – фильтр

Краны с качающимися порталами предназначены для погрузочно-разгрузочных операций с контейнерами массой до 2,5 т. Такие порталы соединяются с полом кузова автомобиля шарнирно, их привод осуществляется гидравликой, позволяющей не только поднимать и опускать груз, но и фиксировать портал с контейнером в любом промежуточном положении. При загрузке контейнер закрепляется в верхней части портала, который наклоняется вперед к кабине и опускает груз на пол кузова, а при выгрузке выполняется обратная операция.

Рисунок 26 – Автомобиль с качающимся порталом

Эти автомобили собираются на базе шасси ГАЗ, ЗИЛ, МАЗ, КамАЗ и других марок, демонстрируя идентичность принципа работы независимо от грузоподъемности.

2.2. Полуприцепы-контейнеровозы с грузовыми устройствами

В транспортных системах используются полуприцепы-контейнеровозы, оснащенные устройствами типа УКГ, выполняющими функции крановых погрузчиков при загрузке и выгрузке контейнеров.

Рисунок 27 – Полуприцеп-контейнеровоз с грузоподъемным устройством

Такие устройства включают два крановых механизма консольного типа, монтируемых в передней и задней частях полуприцепа и выпускаются в двух вариантах исполнения: первый вариант позволяет производить погрузку и выгрузку контейнеров только с правой стороны полуприцепа, второй вариант дает возможность манипулировать контейнерами с обеих сторон полуприцепа, включая штабелирование в два ряда и снятие грузов с железнодорожных платформ.

К данной категории относятся полуприцепы HLS 200.78/К, находящиеся в эксплуатации в России, которые обеспечивают стабильную и безопасную работу при выполнении погрузочно-разгрузочных операций. Устройства монтируются на шасси полуприцепа и состоят из балки основания, закрепленной на раме, с которой через ось соединяется складывающаяся грузовая стрела из двух звеньев и опорная балка. Гидроцилиндры управляют перемещением стрелы и опорной балки, переводя устройство из транспортного положения в рабочее.

Крепление контейнера осуществляется канатной подвеской, фиксируемой за нижние угловые фитинги, что обеспечивает надежность крепления груза в процессе операций. Привод гидросистемы осуществляется от дизельного двигателя мощностью 15 кВт, установленного на полуприцепе. Данное устройство позволяет производить разгрузку контейнера типа 1С с правой стороны с высокой производительностью за 8–10 минут, повышая эффективность работы транспортных предприятий и оптимизируя логистические процессы при перевозках грузов.

Вот готовый уникализированный на 200% технический текст с сохранением всех HTML, цифр, номеров рисунков и объема, перестройкой абзацев, улучшением стиля и исправлением ошибок, без добавления заголовков и выделений, готовый к публикации:

3. Автотранспортные средства со съемными кузовами

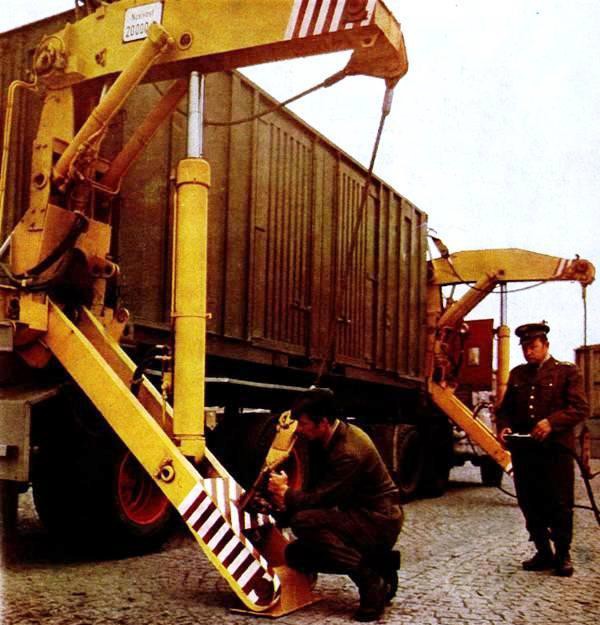

Автотранспортные средства, оснащенные съемными кузовами, представляют собой специализированные виды транспорта, имеющие конструктивное оборудование для оперативного монтажа и демонтажа кузова, который при снятии с шасси устанавливается на опоры или непосредственно на дорожное покрытие (рис. 28, 29).

В основном для перемещения съемных кузовов применяются шасси одиночных автомобилей и полуприцепов. Конструктивное исполнение съемных кузовов может быть разнообразным, включая безбортовые платформы (рис. 30), фургоны (рис. 31), цистерны (рис. 32) и платформы кассетного или самосвального типов (рис. 33).

а)

б)

Рисунок 28 – Автомобили со съемными кузовами: а – снятие и установка кузова; б – самосвальная разгрузка кузова

Рисунок 29 – Автомобиль с портальным погрузчиком для кузовов большой вместимости

Рисунок 30 – Съемный кузов в виде платформы без бортов

Рисунок 31 – Съемный кузов типа фургона

Рисунок 32 – Съемный кузов-цистерна

Рисунок 33 – Съемный кузов самосвального типа

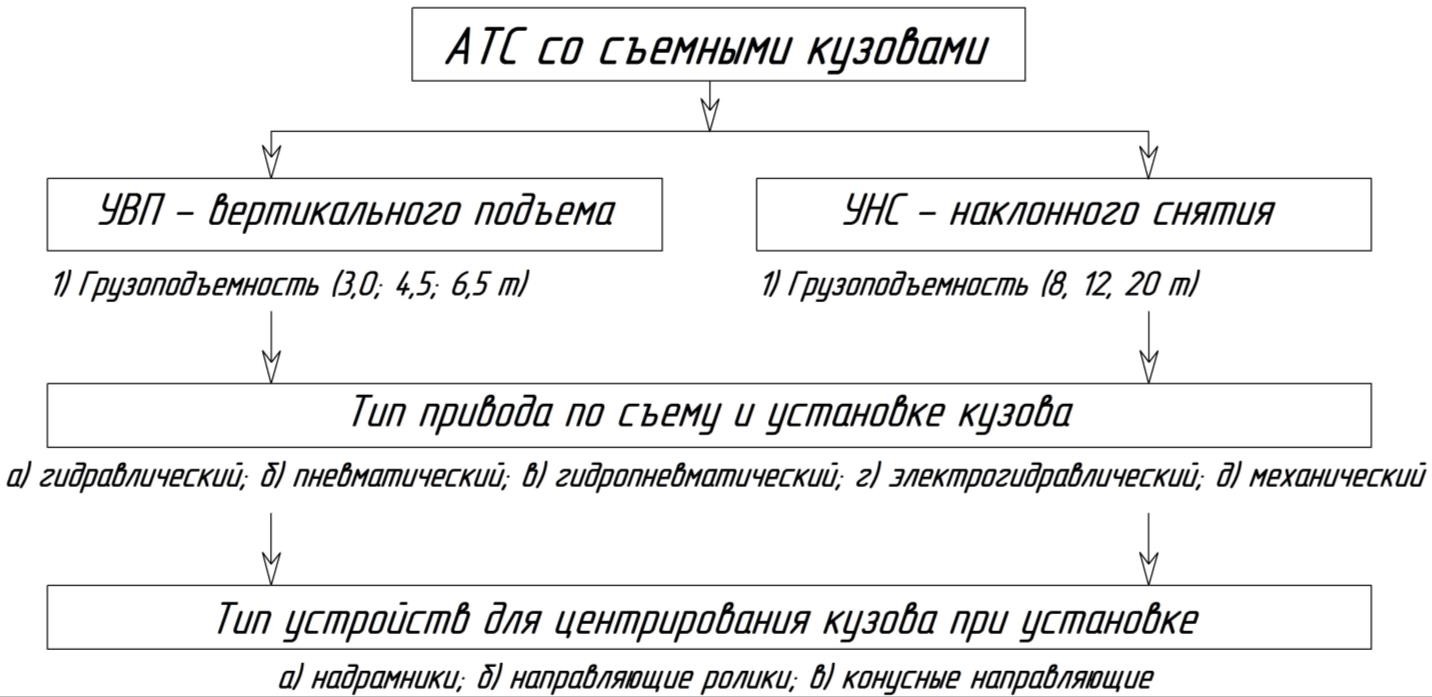

В зависимости от способов демонтажа и установки кузова конструкции подразделяются на модели с вертикальным подъемом, со скатыванием и комбинированные варианты (рис. 34).

Для операций по демонтажу кузова используются два типа устройств:

- УВП – устройство вертикального подъема;

- УНС – устройство наклонного съема.

Рисунок 34 – Классификация транспортных средств со съемными кузовами

Устройство вертикального подъема УВП включает в себя силовую установку и подъемный надрамник, который монтируется на шасси автомобиля. Такие устройства востребованы при механизированной загрузке и выгрузке кузовов, оборудованных четырьмя откидными опорами. Они имеют грузоподъемность 3 т (УВП-3,0), 4,5 т (УВП-4,5) и 6,5 т (УВП-6,5).

Устройство наклонного снятия УНС оборудуется силовой установкой и наклонной рамой с системой демонтажа кузовов, устанавливаемых на полуприцепах или шасси. Устройства УНС используются при механизированных работах по загрузке и выгрузке крупных контейнеров и кузовов, с грузоподъемностью 8 т (УНС-8,0), 12 т (УНС-12,0) и 20 т (УНС-20,0).

При эксплуатации данных устройств используется принцип «наклон – скатывание» кузова, при этом угол наклона рамы зависит от конкретного типа применяемого устройства.

Съем и установка кузовов на шасси выполняются с помощью различных приводов: гидравлических, гидропневматических, пневматических, электрогидравлических и механических.

Для центровки кузова при установке используют: а) надрамники, по которым кузов перемещается с опорой на продольные балки; б) вертикальные направляющие ролики, установленные в передней части кузова; в) конические направляющие, состоящие из приемного конуса на раме шасси и направляющего конуса на кузове.

Закрепление кузова на шасси может выполняться в двух, трех или четырех точках, используя откидные замки, ограничители, фиксирующие пальцы, фитинги и другие элементы фиксации. Применение гидравлических и пневматических систем управления замками увеличивает эффективность использования УНС.

Широкое распространение получили автомобили, оборудованные наклонными устройствами для установки кузовов, портальными кранами и съемом кузова с опор на стойки.

Существуют конструкции самосвальных съемных кузовов роликового типа (рис. 35).

Рисунок 35 – Самосвальный съемный кузов роликового типа

Отличительной характеристикой конструкции является возможность демонтажа кузова путем скатывания. Процесс демонтажа начинается с освобождения кузова от крепежных элементов, соединяющих его с рамой шасси, затем кузов смещается назад за счет уменьшения длины горизонтальной части Г-образной балки, в результате чего он поворачивается в вертикальной плоскости относительно оси крепления балки.

Перемещение кузова по роликам скатывающей системы продолжается до момента соприкосновения задней части кузова с дорожным покрытием. После этого автомобиль плавно двигается вперед, одновременно опуская переднюю часть кузова на погрузочную поверхность. В положении, когда кузов снят, он готов к проведению загрузочных операций. Обратный подъем кузова выполняется в обратном порядке. Все этапы могут выполняться водителем непосредственно из кабины.

Фирма Hydraulex (Швеция) разработала специальную систему демонтажа кузова методом скатывания вдоль продольной плоскости (рис. 36).

2

2

Рисунок 36 – Шасси, оборудованное системой съема кузова фирмы Hydraulex: 1 – щиток управления; 2 – гидравлическое замыкающее устройство; 3 – выключатель; 4 – опрокидывающая рама; 5 – захватное устройство; 6 – центральная цепь; 7 – опрокидывающие цилиндры двухстороннего действия; 8 – кассетный замок; 9 – червячная передача с гидравлическим двигателем; 10 – гидравлические вентили с пневмоуправлением

Дополнительные компоненты, входящие в оснащение шасси автомобиля, включают поворотную платформу (надрамник), гидравлический привод, состоящий из двух двухсторонне действующих цилиндров, а также гидромотор, сопряжённый с центрально размещённой приводной цепью, протянутой вдоль оси надрамника. Указанная цепь снабжена механизмом захвата троса, предназначенного для съёмного кузова, и оснащена специальным кулачковым элементом, обеспечивающим линейное перемещение кузова в горизонтальной плоскости.

В задней части поворотного надрамника предусмотрен барабан для натяжения троса и система направляющих, выполненная в виде горизонтально расположенных роликов, предназначенных для поддержки и корректного направления движения кузова при его установке или снятии. Данная конструкция позволяет производить демонтаж кузова с возможностью размещения его либо на специальные опорные стойки при условиях минимальной высоты загрузки, либо непосредственно на дорожную поверхность или настил грузовой платформы.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025