Содержание страницы

1. Назначение, классификация и основные требования

Карданные передачи предназначены для передачи крутящего момента от одного агрегата (механизма) автомобиля к другому, если оси их валов не лежат на одной прямой или во время работы изменяют относительное положение в пространстве.

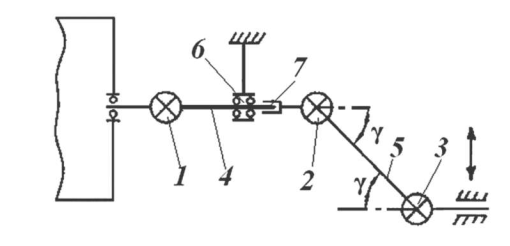

На автомобилях с помощью карданных передач осуществляется передача крутящего момента от коробки передач, раздаточной коробки или коробки отбора мощности к ведущим мостам или ведущим колесам, к дополнительным агрегатам и механизмам автомобиля. В общем случае карданная передача (рис. 1) состоит из следующих конструктивных (функциональных) элементов: карданных шарниров 1, 2, 3, карданных валов 4, 5, промежуточной опоры 6 с подшипником и компенсирующего соединения 7.

Рис. 1. Схема карданной передачи

Валы карданной передачи обеспечивают передачу крутящего момента на необходимое расстояние, карданные шарниры передачу крутящего момента между момента между валами, оси которых расположены под углом. Компенсирующее соединение обеспечивает изменение длины и относительного положения валов карданной передачи, например, при вертикальном перемещении ведущего моста на упругом элементе подвески, в результате чего меняется длина вала 5 и величина углов γ.

Промежуточная опора поддерживает валы в передачах, имеющих два вала и более. Карданная передача должна обеспечить:

- передачу крутящего момента между агрегатами трансмиссии при всех возможных эксплуатационных условиях (угловой скорости вращения валов, углах между их осями, величине крутящего момента);

- передачу крутящего момента без значительного увеличения нагрузки на элементы трансмиссии, сниженияr долговечности деталей, увеличения вибрации и шума;

- передачу крутящего момента с максимально возможным КПД.

Карданные передачи подразделяются (классифицируются) по назначению и конструктивным признакам.

По назначению:

- для передачи крутящего момента между агрегатами, установленными на раме или несущей системе автомобиля, и работающие при значительных углах у между осями валов, γmах= (3… 5)° ;

- для передачи крутящего момента от коробки передач или раздаточной коробки к ведущим мостам, γmах= (15… 20)° ;

- для передачи крутящего момента от главной передачи к ведущим колесам с независимой подвеской, γmах= (20 … 25)° ;

- для передачи крутящего момента к ведущим управляемым колесам, γmах= (30… 40)° ;

- для передачи крутящего к вспомогательным, редко используемым механизмам, γmах= (15… 20)° .

По конструктивным признакам:

- с шарнирами неравных угловых скоростей (асинхронные шарниры);

- с шарнирами равных угловых скоростей (синхронные шарниры);

- с одним или несколькими карданными валами;

- с одним, двумя или несколькими карданными шарнирами;

2. Типы и кинематика карданных шарниров

Карданные шарниры по кинематическим свойствам разделяются на шарниры: неравных угловых скоростей — упругие и жесткие, равных угловых скоростей.

Упругие карданные шарниры (мягкий) неравных угловых скоростей имеют два конструктивных исполнения: с упругой муфтой или с резина-металлическими втулками (упругая втулочно-пальцевая муфта).

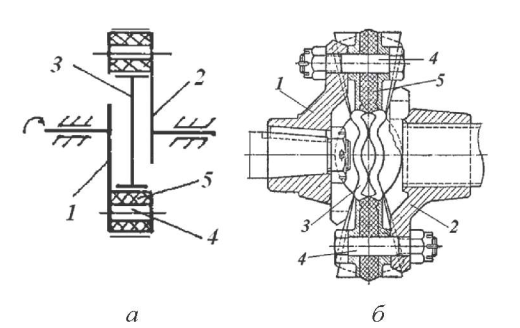

Шарнир с упругой муфтой (рис. 2) может передавать крутящий момент при углах между валами до (3… 5)° и допускает небольшое осевое смещение валов.

Рис. 2. Упругий карданный шарнир: а — схема; 6 — конструктивный вариант

Шарниры с упругой муфтой применяются для соединения установленных на раме или несущей системе агрегатов трансмиссии (коробка передач, раздаточная коробка) и обеспечивают компенсацию угловых и линейных отклонений установочных размеров. Обладая демпфирующими свойствами, шарниры несколько снижают динамические нагрузки на детали трансмиссии при резком изменении крутящего момента и способствуют гашению вибраций и крутильных колебаний в трансмиссии.

На ведущей 1 и ведомой 2 частях шарнира жестко закреплены пальцы 4, входящие в армированные тонкостенными металлическими втулками отверстия упругой (резиновой) муфты 5. Наружная поверхность муфты охватывается металлической обоймой 3. Передача крутящего момента сопровождается упругой деформацией муфты и неравномерностью вращения ведомого вала, но при небольших углах между валами нагрузка на детали карданной передачи увеличивается незначительно.

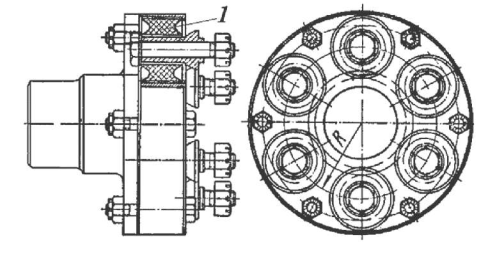

Шарнир с резино-металлическими втулками (рис. 3) допускает установочные углы между валами до 12° и большее осевое смещение валов соединяемых агрегатов.

Рис. 3. Шарнир с резинометаллическими втулками

Резина-металлическая втулка 1 легко может быть заменена в случае поломки. Основное применение шарниры такого типа получили в трансмиссиях тракторов и стационарных механизмов.

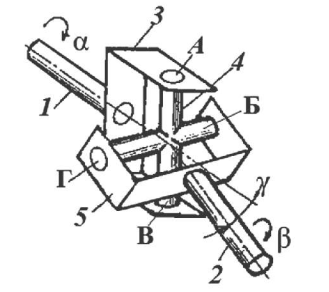

Жесткий карданный шарнир неравных угловых скоростей (асинхронный простой жесткий карданный шарнир) передает крутящий момент через подвижные соединения жестких деталей. Вилки шарнира 3 и 5 (рис. 4) жестко закреплены на ведущем 1 и ведомом 2 валах карданной передачи.

Рис. 4. Кинематика асинхронного жесткого карданного шарнира

В цилиндрические отверстия проушин вилок установлены концы (шипы) А, Б, В, Г крестовины 4. Шипы крестовины неподвижны в осевом направлении, но могут вращаться в отверстиях вилок. При вращении ведущего вала, шипы А и В крестовины 4 вращаются в плоскости, перпендикулярной оси вала 1. Шипы Б и Г крестовины 4, вращаясь в плоскости, расположенной под углом у к плоскости вращения шипов А и В, одновременно поворачиваются относительно этой оси.

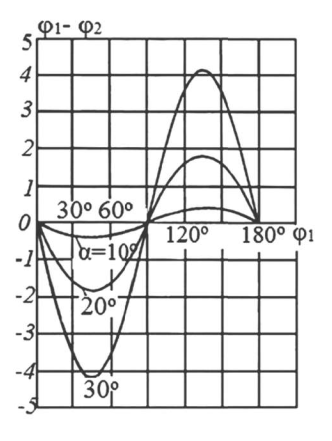

Угол между осью шипов Б и Г и осью ведущего вала, при его повороте, изменяется в пределах от 0 до γ через каждые 90°. Эта особенность кинематики шарнира приводит к неравномерному вращению ведомого вала при равномерном вращении ведущего. При повороте ведущего вала на угол а, мгновенное значение угла поворота р ведомого вала (рис. 4) будет изменяться в зависимости от величин углов а и р, что отображается зависимостью tgα = tgβcosγ. Неравномерность вращения ведомого вала является причиной появления в трансмиссии дополнительных пульсирующих нагрузок, возрастающих с увеличением угла γ, рис. 5.

Рис. 5. Неравномерность вращения частей асинхронного жесткого карданного шарнира

При γ = 10° разность (φ1 — φ2) 0 между углами поворота ведущего φ1 и ведомого φ2 валов передачи составляет примерно 0,5°, а при γ= 30° становится более 4°. Но уже при γ = 15… 20° нагрузка на трансмиссию, за счет неравномерности вращения карданной передачи превышает нагрузку от крутящего момента двигателя. Чтобы избежать неравномерного вращения ведомого вала карданной передачи, должны быть выполнены определенные требования в отношении её конструкции.

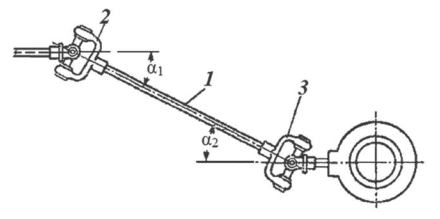

Равномерное вращение ведомого вала карданной передачи с простыми жесткими карданными шарнирами обеспечивается (рис. 6), если число жестких карданных шарниров передачи четное, углы между осями валов равны (α1 = α2) , а вилки 2 и 3, закрепленные на неравномерно вращающемся валу 1, расположены в одной плоскости.

Рис. 6. Карданная передача с асинхронными шарнирами

В силу особенностей компоновки автомобиля бывает достаточно трудно обеспечить равенство углов а 1 и а 2, и расположить оси всех валов в одной плоскости. Кинематические погрешности установки валов компенсируют уменьшением установочных углов валов карданной передачи. Для этого ось вращения коленчатого вала двигателя и ведущего вала главной передачи устанавливают с наклоном относительно рамы автомобиля.

Жесткий карданный шарнир равных угловых скоростей (синхронный) обеспечивает равенство мгновенных значений угловых скоростей ведущего и ведомого валов при любых их относительных положениях. Шарнир равных угловых скоростей (ШРУС) может быть получен из двух шарниров неравных угловых скоростей.

В этом случае длина неравномерно вращающегося вала уменьшается до размера, обеспечивающего размещение крестовин. Конструкция таких шарниров в случае использования вместо игольчатых подшипников скольжения может быть значительно упрощена.

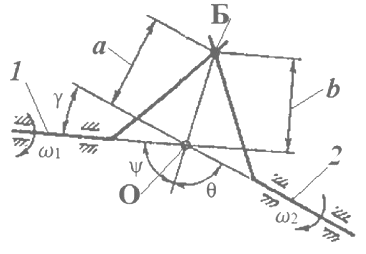

Конструктивными вариантами шарниров с подшипниками скольжения являются кулачковый и кулачково-дисковый шарниры. Кроме указанных типов шарниров равных угловых скоростей, широко используются шариковые шарниры. Принцип действия шарикового карданного шарнира равных угловых скоростей объясняется из следующих соображений. Равенство угловых скоростей валов 1 и 2, (рис. 7), возможно, если выполняется условие равенства линейных скоростей точки Б, принадлежащей обоим валам.

Рис. 6.7. Кинематика синхронного жесткого карданного шарнира

Скорость точки Б, принадлежащей валу 1, равна v1 = ω1b, принадлежащей валу 2, равна, v2 = ω2a. Отсюда следует: для равенства угловых скоростей точки Б, принадлежащей одновременно валам 1 и 2 (ω1 = ω2) необходимо, чтобы радиусы вращения точки относительно каждого вала были равны, а = b. Условие может быть выполнено, если равны углы Ψ и Θ, т. е., если точка Б лежит в биссекторной плоскости угла (180° — γ) и перемещается в этой плоскости при вращении валов. Конструктивно это условие обеспечивается различными способами.

3. Конструкции шарниров карданных передач

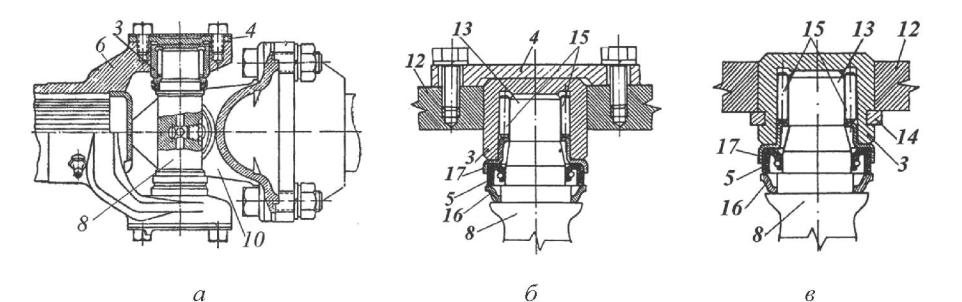

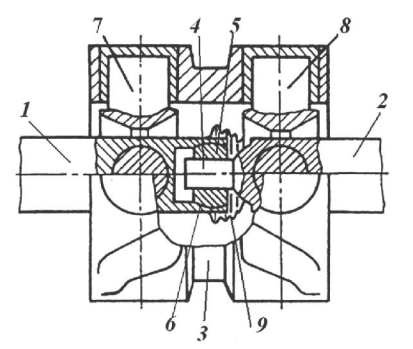

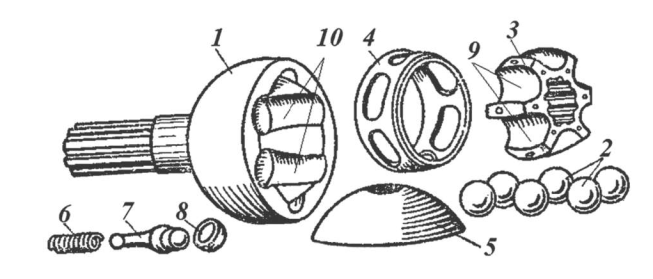

Асинхронный жесткий карданный шарнир (рис. 8, а) состоит из двух неподвижно закрепленных на ведущем и ведомом валах стальных вилок 6 и 1О и шарнирно соединяющей их крестовины 8. Крестовина 8 соединяется с вилкой подвижно с помощью игольчатого подшипника. Корпус подшипника 3 (рис. 8, б) устанавливается в отверстие проушины 12 вилки с натягом и фиксируется от осевого перемещения и поворота с помощью крышки 4. Иголки 15 подшипника опираются на цилиндрические шлифованные поверхности 13 шипов вилки. Между торцевыми поверхностями корпуса 3 и шипов вилок 13 устанавливаются грязеотражатели 16 и сальники 5, предохраняющие поверхности подшипника от попадания грязи и препятствующие вытеканию смазки. Сальник устанавливается в тонкую штампованную обойму 17 и запрессовывается в корпус подшипника. В современных конструкциях подшипников крестовин смазка может закладываться при сборке или подаваться в процессе обслуживания карданной передачи.

Рис. 8. Конструкция асинхронного жесткого карданного шарнира

Фиксация корпуса в осевом направлении осущестJВляется с помощью крышки 4 (рис. 8, б) или стопорного кольца 14 (рис. 8, в). Игольчатые подшипники позволяют уменьшить размеры карданного шарнира и увеличить число тел качения, передающих крутящий момент. При небольших углах между валами перекатывание иголок по поверхности шипа затруднено, в результате иголки подшипника могут вдавливаются в поверхность шипов (явление «бринелирования)» и шарнир выходит из строя. Поэтому в карданных передачах обеспечивается небольшая (1… 2)° разность между углами установки валов, обеспечивающая перемещение иголок.

Синхронные жесткие карданные шарниры являются достаточно сложными конструктивно, технологически и более дорогими. Поэтому их в основном применяют в приводах управляемых колес или для снижения вибрации карданной передачи. Карданные шарниры равных угловых скоростей по конструкции делятся: на шариковые с делительными канавками, шариковые с делительным рычажком, кулачковые, дисковые и сдвоенные простые жесткие.

Простой сдвоенный карданный шарнир (рис. 9) состоит двух простых карданных шарниров, установленных на ведущем 1 и ведомом 2 валах и короткого вала 3 (сдвоенной вилки) между ними. Центры сферических поверхностей вала 1 и сферического делителя 5, подвижно установленного на конце 4 вала 2, расположены на оси валов, на середине расстояния между осями крестовин 7 и 8. При угловом смещении одного из валов, центр сферического отверстия 6, жестко соединенного с валом 1, смещается по дуге окружности, равной половине расстояния между осями вертикально расположенных шипов.

Сферический делитель 5 поворачивается в плоскости осей валов, а подвижный конец 4 вала 2 смещается относительно делителя и центр шарнира делителя оказывается смещенным в сторону ведущего вала. Защитный чехол 9 герметично закрывает полость делителя 5. Для шарниров неравных угловых скоростей, объединенных сдвоенной крестовиной равенство угловых скоростей валов должно обеспечиваться делительным рычажком. Однако такое равенство возможно только при равенстве углов α1=α2, рис. 9.

Рис. 9. Схема сдвоенного карданного шарнира

В данной конструкции это требование не соблюдается, так как при наклоне вала плечо, связанное с левым валом, остается постоянным, а плечо, связанное с другим валом, увеличивается. Поэтому в сдвоенном шарнире с делительным рычажком синхронное вращение соединяемых валов может быть обеспечено только с некоторым приближением. Несмотря на имеющееся кинематическое несоответствие, делитель обеспечивает поворот валов примерно на одинаковые углы, и угловые скорости валов отличаются незначительно.

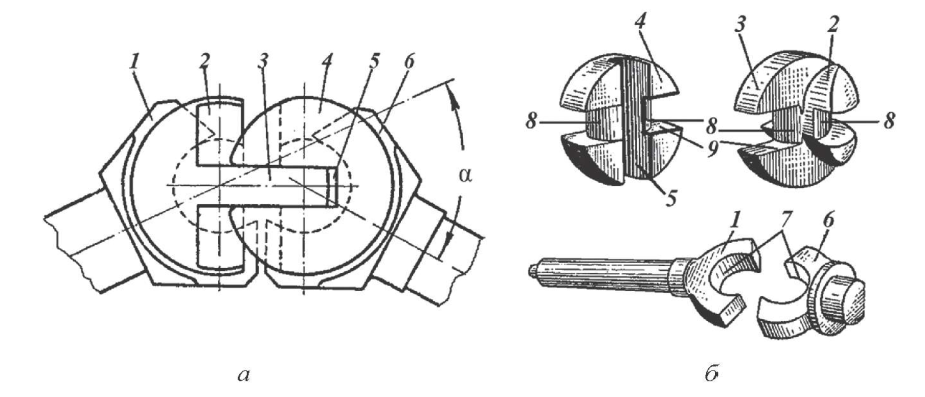

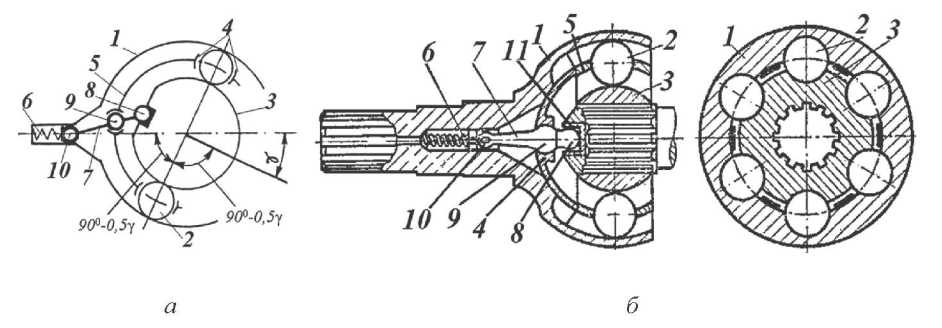

Кулачковый шарнир (рис. 10) состоит из двух вилок 1 и 6, соединенных с ведущим и ведомыми валами, и двух фасонных кулачков 3 и 4.

Рис. 10. Конструкция кулачкового шарнира: а — схема; 6 — детали

Угловое перемещение деталей осуществляется при скольжении сопряженных цилиндрических и центрирующих плоских поверхностей вилок и кулачков. Цилиндрические поверхности 7 вилок 1 и 6 охватывают цилиндрические поверхности кулачков 8, которые центрируются по плоскости вилок прямоугольными вырезами 9. Фасонный выступ 2 кулачка 3 (сегмент диска) входит в фасонную прорезь 5 (такой же формы) кулачка 4, центрируется по боковым поверхностям прорези и может поворачиваться в прорези. Конструкция кулачкового шарнира подобна простому сдвоенному шарниру, при этом фасонные кулачки выполняют функции сдвоенной вилки.

Шарниры используются в приводах управляемых колес ведущих мостов грузовых автомобилей с большой полной массой. Размещенные в картере моста они защищены от воздействия внешних факторов и хорошо смазываются, а сравнительно большая поверхность контакта деталей снижает нагрузку и обеспечивает приемлемую долговечность. Карданный шарнир такого типа обеспечивает передачу крутящего момента при углах до 40°.

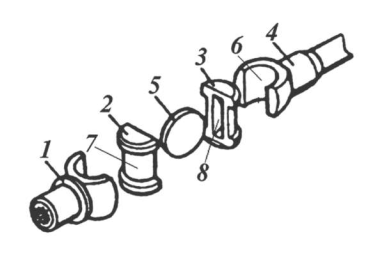

Кулачково-дисковый шарнир (рис. 11) состоит из ведущей 1 и ведомой 4 вилок, жестко закрепленных на валах карданной передачи, кулачков 2 и 3 и диска 5.

Рис. 11. Конструкция кулачково-дискового шарнира

Внутренние цилиндрические поверхности 6 вилок охватывают наружные цилиндрические поверхности 7 кулачков, диск 5 вставляется в прорези 8 кулачков, имеющих форму сегмента диска. При вращении расположенных под углом валов, вилки поворачиваются относительно кулачков и вместе с кулачками относительно диска. Кулачки и диск выполняют функции сдвоенной вилки. При небольших отклонениях соосности валов и симметричности расположения деталей шарнира обеспечивается примерное равенство угловых скоростей валов. Конструкция шарнира достаточно проста и технологична . Применяется в приводах управляемых колес грузовых автомобилей. Обеспечивает передачу крутящего момента при углах до 50°.

Шариковый шарнир с центрирующим шариком (рис. 12) состоит из ведущей 2 и ведомой 3 вилок, жестко соединенных с валами 1 и 4 рис. 12, а. На внутренних поверхностях вилок имеются четыре делительные канавки 5 специального профиля, в которых установлены шарики 6 . Центрирующий шарик 7 установлен в сферических выемках вилок (рис. 12, а, в ), соосных с валами 1 и 4 .

Рис. 12. Шариковый шарнир с центрирующим шариком

Средние линии профилированных канавок являются окружностями с одинаковыми радиусами R, (рис. 12, 6) центры которых удалены на одинаковое расстояние «а» от центра шарнира. При вращении вилок, средние линии канавок образуют две сферические поверхности с радиусом R, линия пересечения которых является окружностью, расположенной в биссекторной плоскости А-А угла между валами. При этом центры шариков, расположенные на средней линии канавок, благодаря симметричному расположению канавок в обеих вилках, также всегда находятся в биссекторной плоскости.

Шарик 7 обеспечивает центрирование валов и обеспечивает беззазорное соединение вилок. Передача крутящего момента с помощью шариков приводит к значительным контактным напряжениям на поверхности сопряженных деталей, тем более, что конструкция шарнира предусматривает передачу крутящего момента в каждом направлении с помощью двух, а не всех четырех шариков. В случае несоосности валов, шарики не только катятся по канавкам, но и скользят по их поверхностям. В сочетании с большими контактными напряжениями это снижает долговечность шарниров.

Шариковые шарниры такого типа в основном применяются в ведущих управляемых мостах грузовых и легковых автомобилей с отключаемым приводом. Корпус шарнира, соединяющий поворотный кулак с кожухом ведущего моста, испытывает большие осевые нагрузки, что ограничивает возможность их использования. Шарниры обеспечивают передачу крутящего момента при углах между валами до 30°.

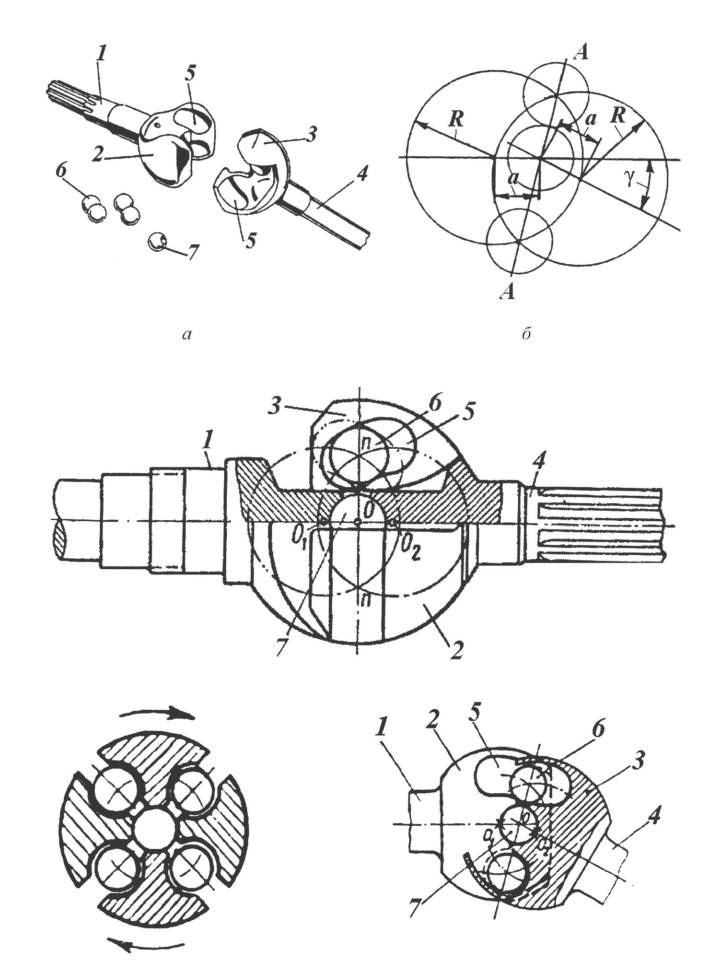

Шариковый июрнир с делительным рычагом (рис. 13, 14) состоит из ведущей звездочки 3 и сферического корпуса 1, закрепленного на ведомом валу, сепаратора 4, делительного рычага 7 с пружиной 6, закрепленного внутри корпуса 1, направляющей чашки 5 и шести шариков 2.

Рис. 13. Детали шарикового шарнира с делительным рычагом

На внутренней поверхности корпуса 1 и наружной поверхности звездочки 3 имеются по шесть канавок 9 и 10 с тороидальными поверхностями, симметричными относительно плоскости, проходящей через оси валов. В канавках находятся шарики 2, их относительное положение задается сепаратором 4 и направляющей чашкой 5. Делительный рычаг 7 с помощью шарнира 9 (рис. 14) закреплен в направляющей чашке. Сферическая поверхность 10 делительного рычага устанавливается в отверстие корпуса 1 шарнира, а сферическая поверхность 8 — в сферическую втулку 11, запрессованную в отверстие звездочки З. Рычаг поджимается пружиной 6, обеспечивающей беззазорное соединение делительного рычага со звездочкой.

Рис. 14. Шариковый шарнир с делительным рычагом: а — схема; 6 — конструкция

При изменении угла между валами делительный рычаг 7 перемещает направляющую чашку 5 и вместе с ней сепаратор 3, таким образом, что центры шариков располагаются в плоскости, делящей этот угол между валами пополам. Крутящий момент в шарнире передается через все шарики, поэтому карданные шарниры такого типа отличаются высокой долговечностью, работают при углах между валами до 35… 38°.

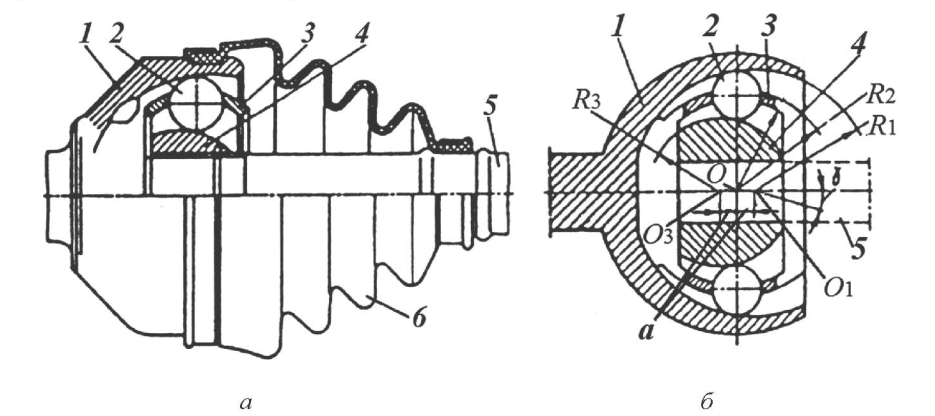

Шариковый шарнир с эксцентричным расположением канавок (рис. 15) состоит из ведомой части — корпуса 1, ведущей звездочки 4, жестко закрепленной на валу 5, и шариков 2, установленных в сепараторе 3. Шарнир закрыт резиновым гофрированным чехлом 6. Тороидальные поверхности канавок корпуса 1, звездочки 4 и центры шариков 2 образуют эксцентричные сферические поверхности. Центр сферы корпуса 1 — 01 и центр сферы звездочки 3 — 03 с радиусом R3 смещены относительно центра сферы центров шариков — О на расстояние «а» (рис. 15, б). Если появляется угол между валами, расстояние между поверхностями сфер корпуса и звездочки меняется. Например, при повороте вала 5 по часовой стрелке, верхний шарик, под действием составляющей нормальных сил в точках контакта, выталкивается из уменьшающегося по высоте зазора между корпусом и звездочкой, а нижний (и другие шарики) за счет сепаратора смещается в сторону увеличения этого зазора.

Рис. 15. Шариковый шарнир с эксцентричным расположением канавок: а — конструкция; б — схема

Работа шарнира отличается менее точной кинематикой, чем работа шарикового шарнира с делительным рычагом, но простота конструкции, надежность и небольшие габариты обеспечили массовое применение шарнира в приводах управляемых ведущих колес.

4. Конструктивные элементы карданных передач

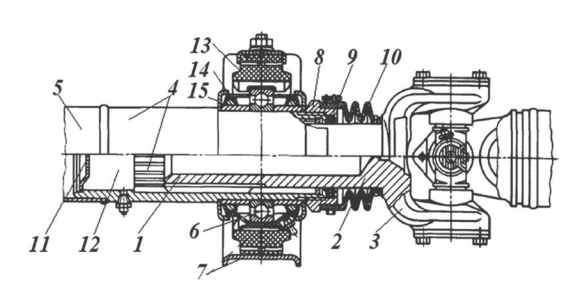

Компенсирующие соединения карданной передачи (рис. 16) применяются в тех случаях, когда агрегаты трансмиссии закреплены на упругих опорах и при движении автомобиля, за счет деформации опор и вследствие кинематического несоответствия траекторий соединяемых карданной передачей валов агрегатов, происходит их относительное перемещение, угловое или линейное. В качестве компенсирующих соединений на автомобилях применяют в основном подвижные шлицевые соединения (шлицевые муфты).

В таких конструкциях предусматривается периодическое смазывание шлицевых поверхностей. В некоторых конструкциях шлицевое соединение может быть выполнено в картере коробки передач. Последний вариант обеспечивает смазку шлицевой муфты жидким трансмиссионным маслом. Шлицевое компенсирующее соединение карданной передачи состоит (рис. 16) из шлицевого наконечника 1 вала 2, жестко соединенного с вилкой 3.

Рис. 16. Конструкция шлицевого компенсатора промежуточной опоры

Шлицевой наконечник 1 подвижно сопрягается с шлицевой втулкой 4, приваренной к валу 5. Промежуточный вал 5 соединяется с коробкой передач, а второй его конец устанавливается в подшипнике 6 промежуточной опоры 7 и фиксируется от осевого смещения гайкой 8. Внутренняя полость 12 шлицевой втулки закрывается заглушкой 11. С наружной стороны втулки на резьбе устанавливается сальник 9, уплотняющий зазор между втулкой и цилиндрической частью наконечника вилки. Соединение дополнительно может защищаться гофрированным чехлом 10. Для снижения трения в шлицах, во внутреннюю полость втулки закладывается смазка в количестве, обеспечивающем свободное перемещение шлицевых деталей муфты.

Передача трансмиссией большого крутящего момента приводит к значительной нагрузке на шлицевое соединение. Одновременно реактивный момент, действующий на ведущий мост, закручивает его и вызывает смещение шлицевого наконечника вилки. В случае, если шлицевые части муфты плохо смазываются, сила трения в муфте становится больше осевой силы, действующей на вилку. Подвижное шлицевое соединение блокируется, и осевое усилие, действующее на карданную передачу, уравновешивается только реакциями опор силового агрегата. В определенных условиях это может привести к разрушению опор или корпусных деталей силового агрегата.

Наиболее эффективным способом устранения указанного недостатка является применение компенсаторов с трением качения. Известны конструктивные варианты компенсаторов с трением качения и рабочими элементами в виде шариков или роликов.

Промежуточная опора обеспечивает крепление промежуточного и основного валов карданной передачи в положении, обеспечивающем оптимальные установочные углы между валами трансмиссии. Корпус опоры 7 (рис. 16) крепится к полу кузова или поперечине рамы. Для устранения нагрузки в карданной передаче, обусловленной неточностью монтажа опоры, снижения вибраций и шума, передаваемых от карданной передачи на несущую систему автомобиля, подшипник 6 промежуточный опоры устанавливается в упругом резиновом блоке 13. Для снижения жесткости, блок имеет слоистую или ячеистую структуру. Подшипник 6 защищен двумя сальниками 14, установленными в обойме 15.

Карданные валы при разгоне автомобиля могут вращаться с частотой до 100, а при движении на прямой передаче с частотой 50 — 75 оборотов в секунду. Основные требования к конструкции валов карданной передачи устанавливаются исходя из особенностей их работы. Поэтому дисбаланс вала (смещения центра масс вала от оси вращения) приводит к появлению дополнительных нагрузок вследствие действия центробежных сил, пропорциональных частоте вращения. Центробежная сила действует перпендикулярно оси вращения и изгибает вал, увеличивая его дисбаланс. До определенной величины центробежная сила уравновешивается упругой силой, возникающей при деформации вала.

Упругая сила деформации вала зависит от изгибной жесткости (геометрических размеров и свойств материала) и не зависит от скорости его вращения. При определенной частоте вращения передачи (критическая частота) центробежная сила может стать больше силы упругой деформации. В этом случае, динамические нагрузки в трансмиссии и уровень вибрации, передаваемый на несущую систему автомобиля, существенно увеличиваются, а вал может потерять устойчивость (необратимо деформироваться). Работа карданной передачи в режиме критической частоты недопустима. Размеры валов подбирают так, чтобы критическая частота находилась вне диапазона возможного изменения частоты вращения карданной передачи. На критическую частоту влияют длина вала, размеры его поперечного сечения, конструктивные особенности вала и его опор.

Для уменьшения центробежной силы, карданные валы при изготовлении динамически балансируют. Для устранения дисбаланса к валу вблизи вилок, со стороны, противоположной смещению центра масс, привариваются точечной сваркой стальные пластины. Массу пластин, обеспечивающую приемлемую величину дисбаланса, определяют в процессе динамической (при вращении вала) балансировки. Максимальная величина биения карданного вала в сборе не должна превышать (0,5… 0,8) мм.

Центрирование элементов карданных передач в серийном и массовом производстве обеспечивается конструктивно, за счет назначения соответствующих допусков размеров, определяющих взаимное расположение деталей. Центрирование деталей простого жесткого карданного шарнира предполагает максимальное (по техникоэкономическим соображениям) приближение точек пересечения осей вращения вилок и осей шипов крестовины. Центрирование вала карданной передачи обеспечивает максимально возможное по тем же соображениям приближение геометрической оси вала к оси его вращения.