Содержание страницы

Под механизацией понимают частичную или полную замену мускульного труда человека машинным с сохранением непосредственного участия человека в управлении процессом и для контроля за его выполнением.

Автоматизация — частичное или полное освобождение чело века не только от мускульного труда, но и от участия в оперативном управлении технологическим процессом. Управление техно логическим процессом в этом случае осуществляется машиной по программе, разработанной человеком. В обязанности человека входят настройка машины или группы машин, включение и контроль.

Под роботизацией понимают развитие автоматизации производства на основе применения промышленных роботов в таких производственных процессах, автоматизация которых другими средствами нецелесообразна. Роботизация многих технологических процессов — основа создания безлюдных технологий. Цель роботизации — улучшение условий труда, повышение технико-экономических показателей работы предприятий, обеспечение наиболее высокой эффективности производства.

1. Технико-экономическое и социальное значение механизации

По данным статистики примерно 60 % прироста производительности труда во всех отраслях народного хозяйства обеспечивается за счет внедрения новой техники, более совершенной технологии, механизации и автоматизации производственных процессов, около 20 % — улучшения организации производства, а оставшиеся 20 % — повышения квалификации работающих.

Механизация является важнейшим направлением научно-технического прогресса при технической эксплуатации, влияет на продолжительность выполнения операций технического осмотра (ТО) или ремонта, т.е. на производительность персонала и средств обслуживания, уменьшает численность ремонтных рабочих за счет снижения трудоемкости работ по ТО и текущему ремонту (ТР) автомобилей, качество самого обслуживания и ремонта, расход материалов и запасных частей (табл. 1.) и другие показатели эффективности технической эксплуатации автомобилей.

Таблица 1. Изменение показателей эффективности в зависимости от уровня механизации ТО и ТР в грузовых автотранспортных предприятиях (АТО), %

| Показатель | Уровень механизации, % | |||||

| 10 | 15 | 20 | 25 | 30 | 35 | |

| Коэффициент технической готовности | 96 | 98 | 100 | 101 | 103 | 104 |

| Трудоемкость ТО и ТР | 140 | 120 | 100 | 90 | 85 | 80 |

| Расход запасных частей | 130 | 110 | 100 | 90 | 85 | 80 |

Снижение трудоемкости работ по ТО и ТР достигается за счет сокращения времени выполнения соответствующих операций в результате внедрения средств механизации. Так, использование автоматической линии для мойки легковых автомобилей позволяет сократить трудоемкость выполнения этих работ в 7,5 раза, электромеханического подъемника — в 2 раза, электрогайковерта для гаек колес — в 1,5 раза, стенда для демонтажа шин грузовых автомобилей — в 2 раза и т.д.

Большое влияние механизация технологических процессов оказывает на качество выполнения ТО и ТР. Особенно это характерно для контрольно-диагностических, моечно-заправочных, уборочномоечных, монтажно-демонтажных работ. В свою очередь, улучшение качества способствует повышению надежности работы автомобиля на линии, сокращению потока отказов и, следовательно, сокращению объема выполняемых работ уменьшению потребного числа ремонтных рабочих, времени простоя автомобилей в ТО и ремонте и в ожидании ТО и ремонта, увеличению времени работы автомобиля на линии.

Улучшение условий труда ремонтных рабочих является одной из основных задач, решаемых при механизации технологических процессов ТО и ремонта подвижного состава. Пока еще велика доля технологических операций, выполняемых с применением неквалифицированного ручного труда, главным образом тяжелого, однообразного, утомительного и вредного для здоровья. К таким операциям относятся, прежде всего, демонтаж, монтаж и внутригаражная транспортировка узлов и агрегатов грузовых автомобилей и автобусов (передний и задний мосты, двигатель, редуктор, коробка передач, рессоры и др.), уборка и мойка салонов автобусов и кузовов грузовых автомобилей, мойка автомобилей всех типов и автобусов, вулканизация покрышек и др.

Механизация этих работ, с одной стороны, способствует росту производительности труда ремонтных рабочих и повышению качества выполнения ими ТО и ремонта автомобилей (за счет меньшей утомляемости и повышения работоспособности). С другой стороны, механизация тяжелых и вредных работ позволяет снизить число случаев производственного травматизма и профессиональных заболеваний у ремонтных рабочих и связанные с ними потери рабочего времени.

Социальное значение механизации ТО и ремонта выражается в улучшении условий труда рабочих, уменьшении текучести кадров, всестороннем и всеобщем повышении культурно-технического уровня ремонтных рабочих.

Улучшение условий труда при механизации достигается за счет организации рабочих мест (выбор и рациональная расстановка технологического оборудования в соответствии с требованиями научной организации труда). При этом большое значение имеет эксплуатационная технологичность используемого оборудования, т.е. удобство его использования при ТО и ремонте автомобилей.

Уменьшение текучести кадров при механизации происходит за счет удовлетворенности рабочих характером и условиями труда. Следствием этого является повышение производительности труда ремонтных рабочих, улучшение качества выполняемых ими работ за счет роста их профессиональной квалификации.

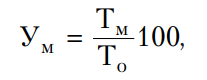

Уровень механизации Ум (%) производственных процессов определяет долю механизированного труда в общих трудозатратах и рассчитывается по формуле

где Тм — трудоемкость механизированных операций процесса из применяемой технологической документации, чел.-мин; То — общая трудоемкость всех операций процесса из применяемой технологической документации, чел.-мин.

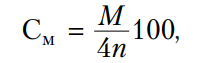

Степень механизации производственных процессов Cм (%) определяет замещение рабочих функций человека реально применяемым оборудованием в сравнении с полностью автоматизированными технологическими процессами.

Степень механизации производственных процессов рассчитывается по формуле

где M = Z1M1 + Z2M2 + Z3M3 + Z3,5M3,5 + Z4M4, Z1, Z2, Z3; Z3,5, Z4 — звенность применяемого оборудования, соответственно равная 1; 2; 3; 3,5; 4; M1, M2, M3, M3,5, M4, M5 — количество механизированных операций, выполняемых с применением оборудования с соответствующей звенностью Z; n — общее количество операций.

Звенность оборудования, которая характеризует его совершенство, определяет количество замещаемых оборудованием рабочих функций человека.

Обычно звенность оборудования определяют следующим образом:

- ручной инструмент (гаечные ключи, отвертки) — звенность 0;

- машина ручного действия (пресс, дрель, диагностические приборы без подвода внешнего источника энергии) — звенность 1;

- механизированная ручная машина (электрозаточной станок, электродрель, пневмогайковерт и другие машины с подводом внешнего источника энгергии) — звенность 2;

- механизированная машина (универсальные станки, прессы, кран-балки, диагностические стенды и другие машины без систематического автоматического управления) — звенность 3;

- машина-полуавтомат (автоматические воздухораздаточные колонки, автоматические мойки без конвейера, автоматическое диагностическое оборудование) — звенность 3,5;

- машина-автомат (сушильные и окрасочные камеры) — звенность 4.

Сопоставляя фактическое значение М с максимально возможным, можно оценить технический уровень любой машины с точки зрения замещения функций человека в процессе труда.

К ручным (немеханизированным) операциям относятся операции, выполняемые с использованием инструмента и оборудования со звенностью Z = 0.

К механизированным относятся операции, выполняемые с использованием оборудования и инструмента со звенностью Z = 1…3. К автоматизированным относятся операции, выполняемые с использованием оборудования со звенностью Z = 3,5…5.

Для технологического оборудования, используемого при ТО и ремонте, максимальная звенность Z = 4.

2. Пути повышения механизации производства в АТП

В настоящее время задача комплексной механизации производства еще далека от своего разрешения. Поэтому является актуальным изучение фактических уровней механизации технологических процессов ТО и ремонта на АТП. Это позволяет определить наиболее эффективные направления механизации, выявить зоны и участки с наибольшим использованием ручного труда (в том числе тяжелого и неквалифицированного), разработать комплекс мероприятий по повышению уровня механизации. При этом важно проанализировать фактические уровни механизации не только для АТП в целом, но и для отдельных их подразделений, зон, участков, служб.

По результатам анализа могут быть разработаны планы повышения уровней механизации АТП, позволяющие достигнуть большей эффективности проведения ТО и ТР автомобилей, сократить число ремонтных рабочих, увеличить время работы автомобилей на линии.

При осуществлении комплексной механизации процессов ТО и ТР необходимо учитывать следующие моменты:

- Для каждого АТП имеется оптимальный уровень механизации, при наличии которого оно получает максимальную прибыль от проведения работ по механизации.

- При осуществлении дооснащения (доукомплектования) АТП должна соблюдаться разумная преемственность принимаемых решений. Необходимо отталкиваться от достигнутых результатов, постепенно доводя механизацию на рабочих местах, участках и зонах АТП до технически оптимального уровня.

- Наибольший прирост прибыли (более 50 %) достигается прежде всего в зонах ТР, ТО-1, ТО-2, ЕО; при этом 20 % приходится на зону ТР. Вторая группа подразделений (столярное, электротехническое, ремонта двигателей, слесарно-механическое, сварочное, агрегатное, малярное, кузнечное, шиномонтажное) приносит около 40 % прибыли. Третья группа подразделений (медницкое, обойное, топливное, аккумуляторное) приносит около 10 % прибыли.

- Необходимо учитывать влияние размера подразделений на прирост производительности труда ремонтных рабочих и рост прибыли. В малых подразделениях (менее четырех рабочих) повышение уровня механизации незначительно сказывается на производительности труда. В таких подразделениях каждый рабочий имеет узкую специализацию. Поэтому при неизменном количестве автомобилей в АТО после механизации технологического процесса тот же объем работ выполняет прежнее количество рабочих, т.е. высвобождение рабочего не происходит, а попросту снижается степень его загрузки. Выход — укрупнение АТО, кооперация между АТО, так как в крупных подразделениях механизация дает ощутимый эффект.

- Наибольшее влияние на снижение потребности в запасных частях оказывает механизация операций на тех технологических участках, где производят ремонт и реставрацию деталей.

- Наибольшее влияние на коэффициент технической готовности парка оказывает механизация работ в подразделениях, выполняющих операции ТО и ТР непосредственно на автомобиле (зонах ТО и постах ТР).

- Осуществление комплексной механизации процессов ТО и ТР необходимо начинать с повсеместного внедрения средств малой механизации и, прежде всего, механизированного инструмента, использование которого позволяет значительно (от 20 до 60 %) снизить трудоемкость выполнения демонтажно-монтажных работ.

Сокращение ручного труда в АТО является одной из важнейших задач по механизации производства. Ручной труд появляется при необходимости осуществления конкретных видов ручных работ в производственном процессе. По сокращению применения ручного труда выделяют четыре группы направлений работ: техническая, организационная, экономическая, социальная.

Техническая группа характеризуется рядом направлений работ по сокращению ручного труда, в числе которых паспортизация ручного труда рабочих и аттестация рабочих мест.

Паспортизация означает исходную оценку работ с определением содержания затрачиваемого на их выполнение ручного труда, определением его удельного веса в общих затратах на выполнение работы. Она позволяет выявить и систематизировать ручные работы и наметить мероприятия по их сокращению. При паспортизации выявляются профессии, механизация которых экономически нецелесообразна и требует больших капиталовложений.

Применение системы аттестации рабочих мест позволяет оценить имеющийся производственный потенциал и его первичное звено — рабочее место, определить степень механовооруженности труда работников, проанализировать качественный уровень используемой техники и технологии, определить прогрессивность применяемой организации труда.

Организационная группа предусматривает ряд направлений работ по сокращению ручного труда. Начальным этапом организации рабочих по сокращению применения ручного труда является организация учета ручных работ на рабочих местах в зонах, участках и цехах АТО, которая позволяет выявить количество неэффективных рабочих мест и наметить первоочередные задачи.

При разработке мероприятий необходимо исходить из целесообразности разрабатываемых мероприятий по механизации труда, так как механизация работ во многих случаях требует замены значительного количества физически и морально устаревшего оборудования, а следовательно, больших капиталовложений. В этих условиях необходимо повышение организационно-технического уровня за счет своевременного вывода из эксплуатации устаревшего оборудования.

Социальная группа направлений работ по сокращению ручного труда определяется тем, что для успешного решения социальных задач необходимо более высокими темпами развивать непроизводительную сферу, а также условия труда. Это требует перераспределения не только материальных, но и значительных людских ресурсов. Необходимо не допускать практику, когда в условиях дефицита капитальных вложений основная часть средств, выделяющихся на охрану труда, направляется на ликвидацию последствий его неблагоприятных условий.

Эффективное управление трудовой деятельностью требует изучения физиологии и психологии труда.

Экономическая группа предусматривает правильный выбор направлений по сокращению ручного труда и определение экономической эффективности их внедрения.

Обобщающей характеристикой экономической эффективности служит показатель окупаемости затрат, вкладываемых в реализацию трудосберегающих мероприятий, а также суммарный эффект экономических и социальных факторов. Решающим фактором, оказывающим влияние на результативность проводимых мероприятий по сокращению ручного труда, является организация стимулирования труда.