В современной автомобильной промышленности и авторемонтном производстве важное место занимает восстановление изношенных деталей с целью продления их срока службы и повышения эксплуатационной надежности. Одним из наиболее эффективных методов восстановления мелкоизношенных деталей, таких как шкворни поворотных кулаков, оси тормозных колодок, валы рулевого управления и других, является нанесение гальванических покрытий.

Гальваническое покрытие позволяет не только вернуть детали до номинальных размеров, но и повысить их коррозионную стойкость и износостойкость. Важным преимуществом данного метода является возможность локального восстановления и создания покрытий с заданными физико-механическими свойствами, что особенно актуально для авторемонтных предприятий, стремящихся обеспечить высокое качество ремонта при минимальных затратах времени и материалов.

Технология гальванических покрытий возникла в XIX веке и претерпела значительное развитие с появлением новых электролитов и способов нанесения покрытий. Одним из пионеров электролитического осаждения металлов считается Луиджи Галвани, чье имя впоследствии стало основой для термина «гальваника».

В XX веке применение гальванических покрытий расширилось от декоративных до функциональных, включая защитные и износостойкие слои на промышленных и автомобильных деталях. Особенно широкое распространение получил процесс хромирования, благодаря высокой твердости и износостойкости хромовых покрытий. В авторемонте гальванические покрытия стали незаменимы с середины прошлого века, позволив восстанавливать детали с точностью до сотых долей миллиметра, существенно сокращая затраты на замену дорогостоящих узлов.

Для восстановления деталей автомобилей – шкворней поворотных кулаков, осей тормозных колодок, разжимных кулаков тормозных колодок, валов сошки рулевого управления и др., у которых величина износа не превышает 0,15…0,4 мм, целесообразно использовать гальванические покрытия, например осадки на основе хрома, железа или никеля.

Гальванические покрытия получают путем осаждения металла на изношенную поверхность деталей из водных растворов солей при прохождении через раствор электрического тока. Под воздействием электрического тока молекулы соли разлагаются на положительно заряженные ионы металла и отрицательно заряженные ионы кислотного остатка.

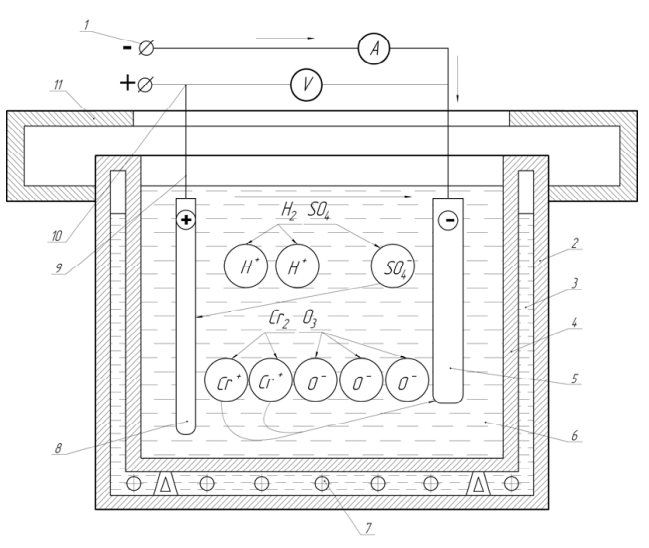

Ионы электролита двигаются к электродам, ионы металла (катионы) перемещаются к катоду, а ионы кислотного остатка (анионы) – к аноду (рис. 1). В результате катодного восстановления металла на изношенной детали получаются гальванические металлические покрытия. Электролитическое осаждение металла может осуществляться с растворимыми (железнение, меднение) или нерастворимыми анодными пластинами (хромирование).

Рис. 1. Схема электролитического осаждения покрытия: 1 – электрическая шина катода; 2 – наружная стенка ванны; 3 – вода для подогрева электролита в ванне; 4 – внутренняя стенка ванны; 5 – катод – восстанавливаемая деталь; 6 – электролит; 7 – термоэлектрический нагреватель; 8 – анод – свинцовая пластина; 9 – подвеска; 10 – электрическая шина анода; 11 – крышка ванны

Качество гальванических покрытий в основном зависит от состава электролита, плотности тока, температуры электролита и интенсивности его перемешивания в ванне. Путем изменения этих технологических параметров можно получить покрытия с различными физикомеханическими свойствами.

Необходимо отметить, что толщина гальванических осадков растет практически пропорционально длительности процесса электролиза. Увеличить скорость осаждения и значительно повысить эксплуатационные свойства покрытий можно путем периодического изменения направления (реверсирования) постоянного тока. Реверсирование тока позволяет ускорить процесс осаждения осадков в 1,5…2 раза и при этом получить малопористые покрытия с достаточно низким уровнем остаточных напряжений.

Технологический процесс нанесения гальванических покрытий должен обеспечивать получение осадков с необходимыми физико-механическими свойствами металла и высокой прочностью сцепления покрытия с основой. Достижение эксплуатационных свойств осадков основывается прежде всего на правильном выборе состава электролита и параметров режима электролиза, а также на высоком качестве предварительной подготовки поверхности исходной заготовки.

Технология электролитического осаждения покрытий представляет собой сложный многостадийный процесс, состоящий из следующих технологических операций:

- механическая обработка, выполняемая для устранения следов износа и придания восстанавливаемой поверхности правильной геометрической формы;

- промывка органическими растворителями и обезжиривание венской известью;

- сушка сухим сжатым воздухом;

- промывка холодной водой;

- сушка сухим сжатым воздухом;

- изоляция хлорвиниловой пленкой мест, на которые не предусмотрено осаждение металла;

- монтаж деталей на подвесные приспособления;

- декапирование (слабое протравливание);

- электролитическое осаждение покрытий;

- промывка холодной водой;

- промывка горячей водой;

- демонтаж с подвесных приспособлений;

- снятие изоляции;

- сушка;

- контроль и механическая обработка для получения правильной геометрической формы и необходимой точности изделий.

Наиболее широкое распространение в авторемонтном деле получил электрохимический способ получения износостойкого хромового покрытия. Хром отличается высокой твердостью и теплопроводностью, а также низким коэффициентом трения.

Электролитическое осаждение хрома на изношенные детали осуществляется из растворов хромовой кислоты с добавлением серной кислоты, являющейся источником посторонних анионов (катализаторов), которые инициируют выделение на катоде (детали) наносимого металла.

При осаждении хромовых покрытий анодом служит нерастворимая пластина, которую изготовляют из свинца или (лучше) из сплава свинца с 6% сурьмы, обладающего большой химической стойкостью. Для повышения прочности сцепления хромового покрытия с основным металлом осаждение хрома часто производят на подслой из меди. Прочность сцепления хромового осадка со сталью достаточно высока и превышает прочность хромового покрытия на разрыв, которая достигает 600 МПа.

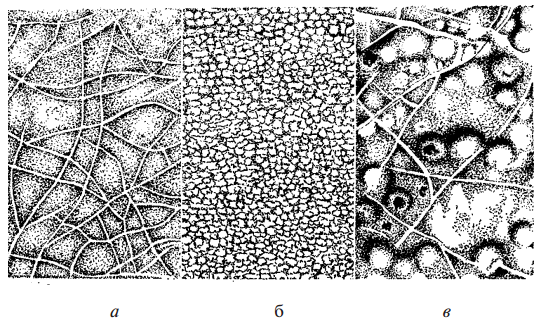

Изменяя технологические параметры процесса электролитического осаждения хрома при неизменном составе электролита, можно получить три различных вида осадков хрома: блестящий, молочный и матовый (рис. 2), которые имеют различную структуру, твердость, пористость и остаточные напряжения.

Рис. 2. Виды различных осадков хрома: а – блестящий; б – молочный; в – матовый

Блестящее хромовое покрытие, которое характеризуется высокой твердостью, прочностью и хрупкостью, получают при температуре электролита порядка 55°С и катодной плотности тока 55 А/дм2. Повышение твердости хромового осадка сопровождается ростом уровня остаточных напряжений растяжения, которые создают пористую структуру с характерной сеткой трещин. При увеличении температуры электролита происходит снижение пористости осадка, а сетка трещин становится более редкой.

Гладкое хромовое покрытие неудовлетворительно смачивается маслами и плохо прирабатывается. С целью повышения износостойкости хромового покрытия оно подвергается последующему анодному травлению. При анодном травлении, происходящем в электролите того же состава, растворение хрома происходит в основном по трещинам. В результате на поверхности гладкого хрома окончательно формируется сетка каналов, которая обладает большой маслоемкостью, предохраняющей поверхность трения от заедания.

Беспористый молочный хром по сравнению с блестящим имеет большую вязкость и меньшую твердость. Его получают при температуре электролита 65°С и плотности тока 30 А/дм2. Молочное хромовое покрытие наносят преимущественно тонкими слоями на стальные незакаленные детали, которые работают при малых давлениях. Его также применяют для повышения коррозионной стойкости изделий. Матовое хромовое покрытие, обладающее высокой твердостью и хрупкостью, с успехом используется для восстановления поверхностей деталей, составляющих соединения с натягом.

Матовый хром получают при температуре электролита порядка 45°С и плотности тока 50 А/дм2. Железнение (осталивание) в практике авторемонтного производства применяют в основном для восстановления размеров. Процесс железнения отличается высокой производительностью и технологической гибкостью. Выход железного осадка по току в 5…6 раз выше, чем при хромировании. При этом получают твердое покрытие толщиной более 1,5 мм, которое по износостойкости не уступает закаленной стали.

Железнение осуществляют с использованием растворимых (стальных) и нерастворимых (угольных) электродов. В авторемонтном деле для нанесения железного осадка используют преимущественно горячие хлористые электролиты. Температура электролита оказывает существенное влияние на твердость электролитического железа. Снижение температуры электролита приводит к увеличению твердости, но при этом также увеличивается хрупкость осадка.

Для всех гальванических покрытий характерны высокие остаточные напряжения растяжения. Из-за этого во многих случаях усталостная прочность и износостойкость гальванических покрытий оказываются недостаточными для восстановления тяжелонагруженных деталей, работающих в условиях абразивного и усталостного изнашивания.

Повысить усталостную прочность путем снижения уровня остаточных напряжений можно отпуском при температуре 500…650°С. Однако более эффективными технологическими мероприятиями, повышающими одновременно усталостную прочность, износостойкость и контактную выносливость гальванических покрытий, являются химико-термическая обработка (например, цементация) и поверхностное пластическое деформирование (например, алмазное выглаживание).

Цементация ускоряет протекание диффузионных процессов на границе покрытие – заготовка и изменяет в нужном направлении структуру, химический состав и напряженное состояние металла поверхностного слоя изделия. При цементации граница между покрытием и основой размывается вплоть до полного исчезновения, что способствует значительному повышению адгезионной прочности. При этом в поверхностном слое формируются остаточные напряжения сжатия, благоприятно влияющие на предел выносливости.

Для того чтобы при цементации получить высокое содержание карбидной фазы в диффузионном слое, необходимо на поверхность детали осаждать не чистое железное покрытие, а, например, железохромистый осадок, в котором хром является активным карбидообразователем. Получение при науглероживании мелкодисперсных карбидов в поверхностном слое деталей приводит к повышению в 1,8…2,4 раза их износостойкости по сравнению с новыми изделиями.

Применение алмазного выглаживания для окончательной обработки гальванических покрытий позволяет повысить поверхностную твердость и получить высокий уровень остаточных напряжений сжатия. Сравнительный анализ технологий восстановления путем нанесения гальванических покрытий по двум вариантам (I – шлифование + хромирование + полирование; II – шлифование + хромирование + алмазное выглаживание) показал, что использование алмазного выглаживания в качестве финишной обработки позволяет повысить сопротивление усталости в 1,4…1,9 раза, износостойкость – в 1,5…2,5 раза, контактную выносливость – в 1,2…1,6 раза, а также обеспечить высокую прочность сцепления.

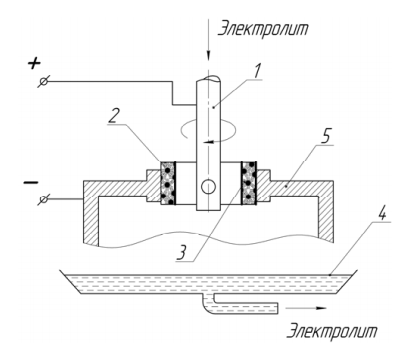

Технологической простотой обладает способ получения покрытий путем вневанного электролитического натирания (рис. 3). Его главным образом применяют для восстановления внутренних поверхностей базовых и корпусных деталей. Особенностью способа является то, что электрохимическое осаждение покрытия происходит без погружения детали в наполненную электролитом ванну. Вместо ванны используют пропитанный электролитом фитиль, который изготавливается из мягких пористых материалов.

Рис. 3. Схема электролитического натирания посадочного места под подшипник в корпусной детали: 1 – шпиндель; 2 – фитиль; 3 – сетка; 4 – поддон с электролитом; 5 – восстанавливаемая деталь

Для получения покрытия по центру восстанавливаемого отверстия устанавливается полый анод с фитилем, которому для получения равномерного покрытия задают вращательное и иногда возвратнопоступательное движение. В процессе электролиза через анод прокачивают электролит. В качестве катода выступает корпусная деталь. Фитиль, пропитанный электролитом, при обработке постоянно контактирует с изношенной поверхностью, обеспечивая электрохимическое наращивание покрытия. Для электролитического натирания могут быть использованы токарные, сверлильные станки или специализированное оборудование.

Процессы вневанного хромирования и железнения характеризуются высокими плотностями тока, большой производительностью и возможностью осаждения покрытий до 1,2 мм. Работоспособность таких покрытий выше работоспособности тех же поверхностей в новых изделиях.

В ремонтном производстве детали могут также восстанавливаться химическим способом, например никелированием. Процесс никелирования осуществляется из раствора солей никеля и гипофосфитов контактным способом. В результате химической реакции, проходящей на поверхности восстанавливаемой детали, образуется никельфосфорное покрытие толщиной 15…30 мкм. Это покрытие после термической обработки получает высокую твердость и антифрикционные свойства. Благодаря равномерности нанесения покрытий химическое никелирование наиболее эффективно при восстановлении деталей сложной формы.

Для реновации деталей могут также использоваться оксидирование и фосфатирование. Оксидирование стальных деталей производят в горячих щелочных растворах, содержащих окислители. В результате взаимодействия окислителей с металлом деталей на их поверхностях образуются оксидные пленки толщиной 0,6…1,5 мкм, которые имеют высокую прочность и надежно защищают металл от коррозии. Фосфатирование также предназначено для создания защитных плёнок, состоящих из сложных солей фосфора, марганца и железа. Образующиеся защитные плёнки, толщина которых не превышает 8,0…40 мкм, к тому же обладают высокой пористостью и износостойкостью.

Интересные факты:

-

Гальванические покрытия на основе хрома способны увеличить твердость поверхности детали до 800 HV (по Виккерсу), что в несколько раз превышает твердость самой стали.

-

Путем реверсирования тока в процессе электролиза удаётся повысить скорость осаждения покрытия в 1,5–2 раза и существенно снизить пористость, что улучшает эксплуатационные характеристики покрытия.

-

Тонкие покрытия химического никелирования, несмотря на малую толщину (15–30 мкм), после термообработки обладают высокой твердостью и износостойкостью, что делает их идеальными для деталей сложной геометрии.

-

Внедрение алмазного выглаживания как завершающей стадии обработки гальванических покрытий позволяет увеличить усталостную прочность деталей почти вдвое.

-

Метод вневанного электролитического натирания позволяет наносить покрытие без погружения детали в ванну, что особенно эффективно для восстановления внутренних поверхностей и узких посадочных мест.

Гальванические покрытия являются высокотехнологичным и экономичным решением для восстановления мелкоизношенных деталей автомобилей, позволяя вернуть их геометрию и повысить эксплуатационные характеристики. Современные методы нанесения покрытий, такие как хромирование, железнение, химическое никелирование, а также инновационные технологии, например алмазное выглаживание и вневанное натирание, обеспечивают широкий спектр возможностей для ремонта деталей с разным уровнем нагрузки и требованиями к долговечности.

Несмотря на наличие остаточных напряжений и необходимость дополнительной термической или химико-термической обработки, применение гальванических покрытий позволяет существенно продлить срок службы автомобильных узлов и снизить расходы на капитальный ремонт и замену. Таким образом, гальваника остается одной из ключевых технологий в авторемонтной индустрии, объединяя научные достижения и практическую эффективность.