Содержание страницы

Малярные работы предназначены для создания на автомобиле защитно-декоративных лакокрасочных покрытий. Эти работы относятся к текущему ремонту и составляют примерно 5 % его объема для грузовых автомобилей и 8 % для автобусов и легковых автомобилей.

Малярные работы выполняют в специальном цехе (малярном отделении кузовного цеха), который подразделяется на три основных отделения:

- для подготовительных работ (снятие старой окраски, грунтовка, шпатлевка и шлифовка);

- окраски пульверизационным способом;

- сушки.

Мелкие подкрасочные работы обычно выполняют на постах технического обслуживания (ТО) и текущего ремонта (ТР).

В автотранспортной организвции (АТО) осуществляется как полная окраска кузовов, кабин и грузовых платформ, так и их подкраска, окраска номерных знаков, нанесение надписей и номеров на бортах, маршрутных досках автобусов и т.д.

Защитно-декоративные покрытия состоят из нескольких слоев: шпатлевки для выравнивания неровностей металла, грунтовки для создания высокой адгезии (иногда грунт наносят также перед шпатлевкой) и окрасочного слоя.

Декоративные свойства покрытий должны сохраняться до 3 лет в умеренном и тропическом климате, защитные — до 3 лет в тропиках и 5 лет в умеренном климате.

1. Краски

Все автомобильные краски состоят их четырех основных компонентов: несущей основы, пигмента, растворителя и добавок.

Несущая основа (связывающее вещество) применяется в качестве базовой субстанции для связи других составных частей краски и после высыхания краски не улетучивается, а придает прочность ее слою.

Пигменты представляют собой очень мелкие твердые частицы, нерастворимые в несущей основе. Они производятся посредством измельчения органических и неорганических веществ. Пигменты определяют в первую очередь такие качества краски, как цвет и светопроницаемость. Кроме того, существуют пигменты, которые определяют и другие качества красок.

Добавки. Качество краски определяется характером несущей основы, концентрацией ее в краске и свойствами добавок. К добавкам относятся отвердители, наполнители, загустители и др.

Для покраски автомобилей применяют главным образом меламиноалкидные и нитроцеллюлозные эмали, а также акриловые краски.

Меламиноалкидные эмали изготовляют на основе смесей меламиноформальдегидной и алкидной смол. Высыхание эмалей происходит за счет испарения растворителей и поликонденсации смол. Для полного их высыхания требуется температура 120…140 °С (горячая сушка), при которой образуется необратимая пленка.

Нитроцеллюлозные эмали являются суспензиями пигментов в нитролаках с добавлением пластификаторов и смол. Высыхание нитроэмалей происходит вследствие испарения летучих растворителей при комнатной температуре (18…20 °С). При высыхании образуется обратимая пленка, способная вновь растворяться в рас творителях. Вследствие слабой адгезии по отношению к металлам нитроэмали наносят на хорошие грунты.

Акриловые автоэмали — новое поколение красок, основой которых являются полиуретановые и акрилуретановые смолы. Это высококачественные двухкомпонентные краски, которые обладают высоким качеством покрытия, очень устойчивы к атмосферным воздействиям, имеют отличный блеск окрашенной поверхности. Два компонента — краска и прилагаемый отвердитель — смешиваются в строго определенной пропорции непосредственно перед покраской, а затем, чтобы получить нужную вязкость, добавляется растворитель. При высыхании окрашенного слоя происходит полимеризация смолы, в результате чего окрашенный слой затвердевает. Этот процесс не требует высоких температур (вполне достаточно комнатной температуры), хотя для его ускорения температуру можно увеличить до 60…80 °С. Полное высыхание наступает через 16 ч после нанесения. Не рекомендуется смешивать различные акриловые красители, иначе покрытие будет растрескиваться.

В настоящее время начинают внедряться акриловые краски на водной основе. Примером может служить водорастворимая краска Permahyd серии 280/285, которая применяется для двухслойного окрашивания легковых автомобилей. Она содержит менее 10 % органических растворителей и является экологически чистым продуктом. Система для смешивания красок позволяет получить практически любой оттенок цвета, в том числе с металлическим и перламутровым эффектами. После нанесения на нее прозрачного лака создается блестящее, стойкое к атмосферным воздействиям лакокрасочное покрытие.

Для получения красок «металлик» и «перламутр» в акриловых красках используются пигменты, которые отражают свет, и при попадании лучей создают эффект цвета металла, причем оттенок меняется в зависимости от угла зрения. Краски «металлик» содержат в своем составе алюминиевые частицы, которые отражают свет и тем самым придают поверхности металлический блеск. Дополнительное покрытие лаком придает глубину окрашенной поверхности и служит его защитой. Для краски «перламутр» в качестве пигмента используются более мелкие частицы (полупрозрачные частички железной слюды), они располагаются в слое краски многослойно, что и создает переливающийся эффект.

В последнее время, учитывая применение в кузовах автомобилей большого количества пластмассовых деталей и электронного оборудования, которое может выходить из строя при воздействии высоких температур, применяют сохнущие при небольших температурах краски типа COLOMIX или SYNTOL. Время высыхания таких красок 8 ч при температуре 20 °С.

Весь объем работ по окраске деталей кузова делится на два этапа:

- подготовка основы поверхности детали к окрашиванию;

- процесс окрашивания детали кузова.

2. Подготовка основы поверхности детали к окрашиванию

Поверхность окрашиваемой детали вначале шлифуют и зачищают оставшееся лакокрасочное покрытие. При наличии мест, поврежденных коррозией, их зачищают до голого металла или удаляют коррозию и краску струйной очисткой, после чего обрабатывают преобразователем ржавчины.

После этого вновь моют кузов водой, обдувают сжатым воздухом и сушат. Окрашиваемые поверхности обезжиривают уайтспиритом или бензином-растворителем БР-1; сварные швы и стыки замененных деталей промазывают уплотнительной мастикой. Удаляют излишки мастики ветошью, смоченной уайт-спиритом. Поверхности, не подлежащие окраске, изолируют плотной бумагой и клейкой лентой.

3. Способы окраски и применяемое оборудование

Наиболее распространенными способами окраски являются: окраска в электрическом поле высокого напряжения (применяется в основном при изготовлении автомобиля), окраска способом пневматического воздушного распыления, окраска путем безвоздушного распыления и окраска путем аэрозольного распыления.

Окраска способом пневматического воздушного распыления является основным способом окраски. Она позволяет наносить на большие поверхности равномерные слои грунтовки, лака, эмали.

Сущность способа состоит в том, что лакокрасочный материал сжатым воздухом интенсивно дробится на мельчайшие частицы и наносится равномерным тонким слоем на окрашиваемую поверхность изделия. Способ применим в любых производственных условиях при наличии сжатого воздуха и вытяжной вентиляции.

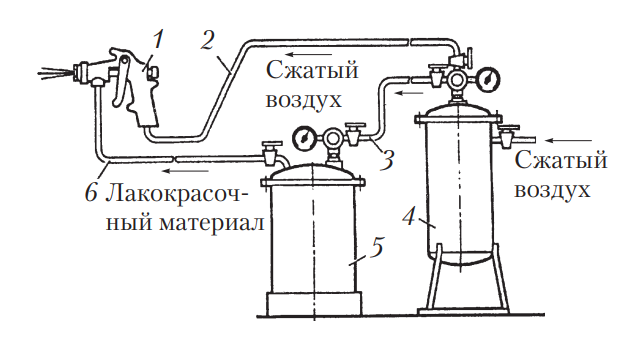

Воздушное распыление лакокрасочных материалов проводят краскораспылительными устройствами. Сжатый воздух давлением 0,4…0,7 МПа используется от сети или от автономно работающего компрессора. Схема краскораспылительной установки показана на рис. 1. Во влаго-маслоотделитель 4 подается сжатый воздух для очистки его от воды и масла. Очищенный сжатый воздух по шлангу 2 поступает в краскораспылитель и одновременно по шлангу 3 через редуктор давления в красконагнетательный бак 5. Под давлением сжатого воздуха лакокрасочный материал по шлангу 6 поступает к краскораспылителю (окрасочному пистолету).

К недостаткам способа пневматического распыления следует отнести:

- образование красочного тумана, что ухудшает санитарно-гигиенические условия труда;

- необходимость интенсивного отсасывания загрязненного воздуха;

- высокий удельный расход лакокрасочных материалов вследствие потерь краски (30…60 % в зависимости от размеров и конфигурации деталей);

- большой расход растворителей для доведения лакокрасочных материалов до рабочей вязкости;

- необходимость наличия в производственных помещениях специальных окрасочных камер с приточно-вытяжной вентиляцией.

Рис. 1. Схема краскораспылительной установки: 1 — краскораспылитель (окрасочный пистолет); 2, 3, 6 — шланги; 4 — влаго-маслоотделитель; 5 — бак красконагнетательный

Если расход лакокрасочного материала небольшой, то он подается самотеком из стакана, расположенного на корпусе краскораспылителя. Такие распылители применяют при незначительных объемах работ в случае исправления дефектов окрашенной поверхности с небольшим расходом краски.

Окраска путем безвоздушного распыления выполняется без подачи сжатого воздуха. Распыление осуществляется под воздействием высокого давления на лакокрасочные материалы, которые нагревают до температуры 40…100 °С и под давлением 4…10 МПа подают к распылительному устройству.

Факел распыления формируется за счет перепада давления при выходе из сопла распылителя и последующего быстрого испарения части нагретого растворителя, которое сопровождается значительным его расширением.

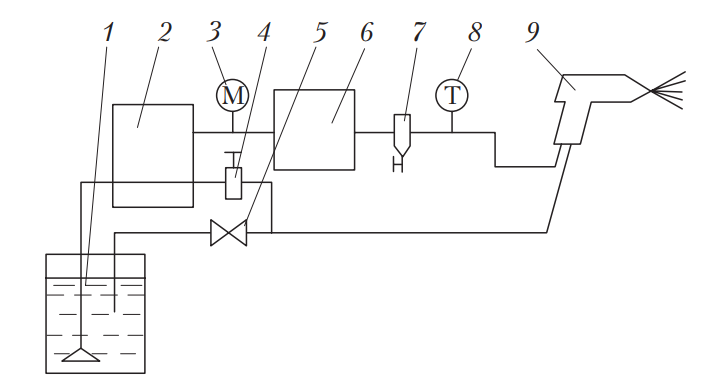

Схема установки для безвоздушного распыления приведена на рис. 2. В этой установке краску из емкости 1 насосом 2 подают через нагреватель 6 и фильтр 7 к краскораспылителю 9. Температуру краски измеряют термометром 8, а давление — манометром 3. Неиспользованную часть краски направляют через клапан 4 обратно в емкость 1. После окончания работы краску из системы сливают через кран 5.

Факел наносимых материалов при безвоздушном распылении имеет четкие границы и защищен от окружающей среды оболочкой из паров растворителя.

Рис. 2. Схема установки для безвоздушного распыления лакокрасочных материалов

Производительность безвоздушного распыления почти в два раза выше, чем пневматического.

По сравнению с пневматическим распылением способ обеспечивает уменьшение потерь на туманообразование на 20…35 % и расхода растворителя на 15…25 % с сокращением времени окрашивания.

Для безвоздушного распыления могут быть использованы установки УРБ, «Виза-1», «Факел-2», «Луч-2» и др.

Окраска путем аэрозольного распыления. При аэрозольном распылении краска находится в металлическом герметическом баллоне под давлением до инертного газа фреона-пропеллента 2 кг/см2. При нажатии на клапан краска распыляется из сопла диаметром 0,5 мм и образует покрытие равномерной толщины. Распыление происходит в основном за счет испарения пропеллента. В качестве распыляющего агента служат также некоторые сжиженные газы.

При помощи баллона емкостью 0,5 л можно окрасить около 2 м2 поверхности при толщине пленки 12…14 мкм. Расстояние от баллона до окрашиваемой поверхности должно быть 200…250 мм, ширина окрасочного факела (при диаметре сопла 0,5 мм) 50…65 мм. Перед употреблением краску в баллоне следует хорошо взбалтывать. Для аэрозольного нанесения наиболее пригодны лакокрасочные материалы на основе алкидных и акриловых смол, а также нитролаки (эмали) на низковязком коллоксилине.

Аэрозольное нанесение красок особенно эффективно для подкраски дефектных мест, а также для нанесения лака.

4. Приготовление лакокрасочных материалов и технология окраски

Приготовление лакокрасочных материалов — это выполнение всех предварительных операций (определение рецепта, взвешивание, смешивание, фильтрация, введение катализатора) перед их нанесением.

Ремонтные краски различных производителей имеют общий принцип технологии приготовления, основой которого является базовый комплект красок. Этот комплект состоит, как правило, из 12…120 цветовых компонентов, что позволяет изготовлять краски более 50 000 оттенков.

Для цветоподбора используются специальные комплекты (рис. 3). В комплект входит стенд для красок, включающий набор красок различных цветов, компьютер с программным обеспечением по подбору красок и электронные весы, мерные емкости для смешивания красок, цветовые веера и каталоги. Требуемый оттенок получают путем дозированного смешения базовых цветов в специальных мерных емкостях на электронных весах. Далее по полученному рецепту составляется краска, которая тестируется на соответствие оттенка.

Рис. 3. Комплект для подбора краски: а — набор красок основных цветов; б — электронные весы; в — мерная емкость для смешивания красок; г — цветовой веер

После подготовки поверхности наносят первые слои краски. Число слоев зависит от состава краски, ее эксплуатационных свойств и способа нанесения. Первый слой выявляет все дефекты зашпатлеванной поверхности. Иногда слои краски наносят на невысохший (лишь слегка подсохший от растворителей) слой грунта. При этом сокращается время покраски и обеспечивается лучшая межслойная адгезия. Обычно применяют ту же краску, которой кузов был окрашен ранее. Краскораспылитель следует держать на расстоянии 30 см строго перпендикулярно окрашиваемой поверхности, перемещая его вправо или влево со скоростью 30…40 см/с. Форма факела овальная с большим размером пятна (30 см). Овальности факела добиваются регулировкой краскораспылителя.

Распыление непрерывной струей не рекомендуется, так как приводит к неравномерности слоя и образованию наплывов и потеков. При переходах с одного участка распыления краски на другой краскораспылитель следует отключать.

Чтобы получить высокое качество окраски, необходимо грунтовки и эмали наносить слоями (2–3 слоя) с небольшим перерывом (7…10 мин). Этого достаточно, чтобы имеющиеся в эмалях растворители слегка испарились и затем последовало схватывание. Таким образом, нанося с некоторой выдержкой несколько слоев эмали, можно избежать появления на окрашиваемой поверхности наплывов и потеков. При нанесении последнего слоя эмали на расстоянии полуметра за краскораспылителем эмаль должна равномерно растекаться, образуя блестящую глянцевую поверхность. Если этого сразу добиться не удается, наносится еще один слой эмали там, где не получился глянец, все более замедляя скорость перемещения краскораспылителя.

Сразу же после окраски необходимо сделать выдержку в 18…15 мин, после чего приступить к сушке окрашенной детали.

5. Сушка лакокрасочного покрытия

После окраски и выдержки производится сушка окрашенной поверхности. Процесс высыхания разных лакокрасочных материалов протекает неодинаково и зависит от природы последних.

Высыхание ряда материалов сводится в основном к испарению растворителей, в результате чего образуется пленка покрытия. К таким материалам относятся нитроцеллюлозные, перхлорвиниловые и некоторые другие лаки и эмали.

Высыхание других материалов представляет собой более сложный процесс, в котором различают две фазы: испарение растворителей и сложные химические процессы окисления, конденсации, полимеризации, составляющие 80…90 % продолжительности сушки. К данной категории относятся материалы на основе масел и ряда синтетических смол: лаки и эмали алкидные, фенольно-формальдегидные, меламиноалкидные и др.

Режим сушки оказывает большое влияние на качество покрытий, особенно тех, образование которых происходит в результате удаления растворителей и сложных химических процессов (алкидные, эпоксидные, полиуретановые и др.). С повышением температуры и подвижности воздуха, ускоряющего отвод паров растворителей, эти процессы протекают значительно быстрее и полнее, что способствует увеличению адгезии, твердости, прочности, уменьшению водопоглощаемости и улучшению других свойств покрытий.

Сушка может быть естественной и искусственной.

Естественную сушку применяют в основном для быстросохнущих покрытий.

В зависимости от способа передачи теплоты к окрашенной поверхности различают следующие способы искусственной сушки: горячим воздухом (конвекционная сушка), инфракрасным излучением (терморадиационная сушка), индукционными токами высокой и промышленной частоты, ультрафиолетовым излучением и др. Наибольшее распространение получили конвекционная и терморадиационная сушки.

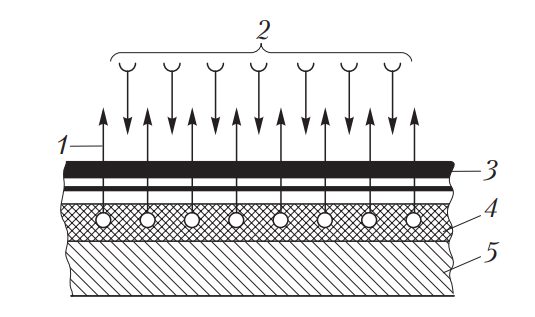

При конвекционном способе сушки (рис. 4) тепло циркулирующего воздуха передается на покрытие и процесс высыхания начинается с его поверхности. Образующаяся на поверхности тонкая пленка затрудняет дальнейшее испарение растворителей из нижних слоев покрытия.

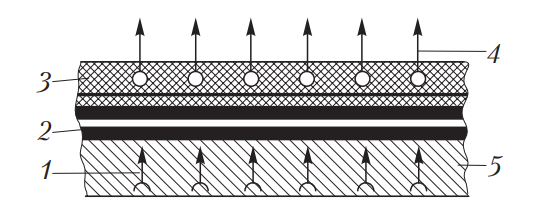

При терморадиационном способе сушки (рис. 5) сначала нагревается металлическая поверхность кузова, а затем нанесенное на него покрытие. Пары растворителей, выходя из нижних слоев, прогревают верхние, при этом покрытие нагревается не только энергией инфракрасного излучения, но и за счет теплоты улетучивающихся растворителей.

Рис. 4. Схема конвекционной сушки: 1 — отвод паров растворителей; 2 — подвод теплоты; 3 — твердая пленка; 4 — слой краски; 5 — изделие

Рис. 5. Схема терморадиационной сушки: 1 — подвод теплоты; 2 — твердая пленка; 3 — слой краски; 4 — отвод паров растворителя; 5 — изделие

Вследствие более интенсивной передачи теплоты от источников нагрева к окрашенной поверхности и лучших условий пленкообразования за счет передачи теплоты от нижних слоев лакокрасочного покрытия к верхним терморадиационная сушка проходит в несколько раз быстрее конвекционной.

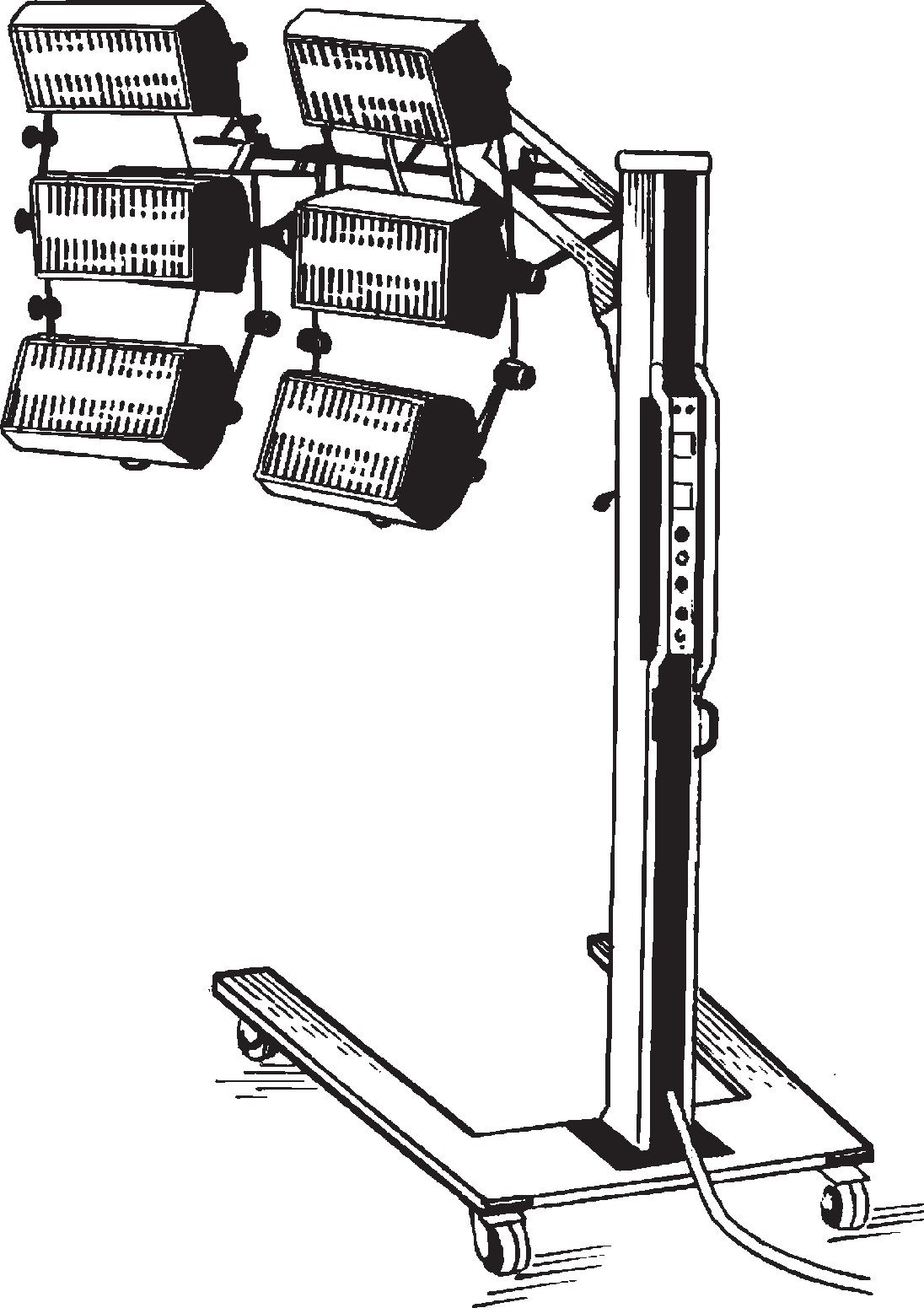

В качестве источников инфракрасного излучения используют лампы накаливания, панельно-плиточные нагреватели (рис. 6), трубчатые электрические нагреватели (ТЭН) с алюминиевыми рефлекторами и без них.

Рис. 6. Инфракрасный нагреватель

Ламповыми излучателями служат специальные зеркальные лампы накаливания, наполненные смесью аргона и азота, имеющие мощность 250 и 500 Вт.

Существует два вида инфракрасных сушильных установок:

- установки коротковолнового излучения;

- установки средневолнового излучения.

В коротковолновых установках излучение осуществляется посредством кварцевых трубок. Они излучают волны в видимом спектре и создают красный или оранжевый свет.

В средневолновых установках излучение осуществляется посредством керамических пластин. Они излучают волны в невидимом спектре. Рабочая температура достигается лишь по истечении нескольких минут, охлаждение тоже требует некоторого времени. Время сушки поэтому больше, чем при использовании коротковолновых установок.

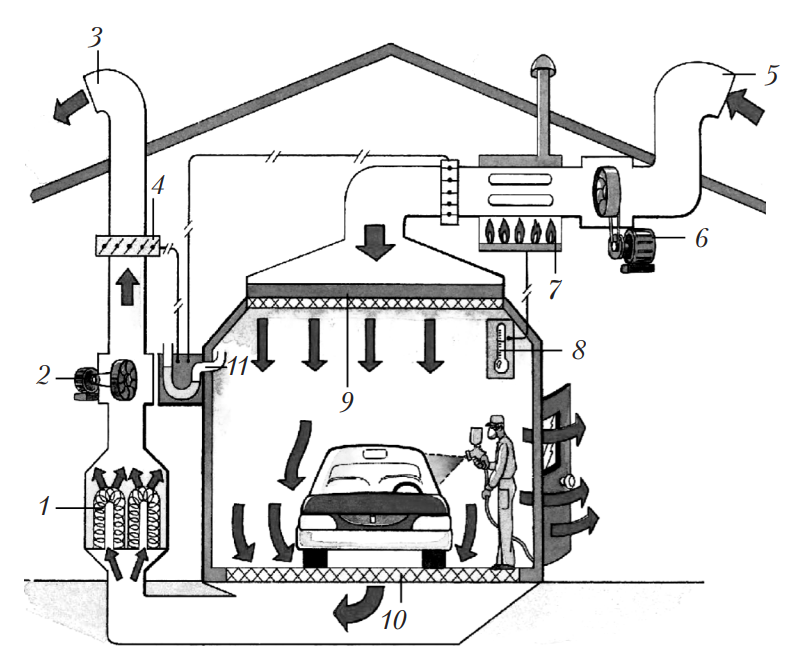

Автомобиль сушат в специальной окрасочно-сушильной камере (рис. 7). В зависимости от вида теплоносителя камеры могут быть водяными, паровыми, электрическими или газовыми. Обогрев производится непрерывно циркулирующим подогретым воздухом.

Окрасочная камера представляет собой закрытое помещение, в которое помещают автомобиль или панель кузова для окрашивания. В камере предусмотрена вертикальная, сверху вниз, циркуляция воздуха, которая отводит распыленную в воздухе краску. Воздух, нагретый до соответствующей температуры, сверху через фильтровальную потолочную крышку 9 поступает в камеру. Воздух обтекает автомобиль или кузовную деталь и отсасывается в зоне размещения ног, далее проходя через фильтр 10, задерживающий краску. Во избежание попадания краски в атмосферу отсасываемый воздух проходит через фильтры 1 с активированным углем. Потолочный, нижний фильтры и фильтры с активированным углем следует заменять с определенной периодичностью в зависимости от длительности работы окрасочной камеры.

Рис. 7. Окрасочно-сушильная камера: 1 — угольные фильтры; 2 — вытяжной вентилятор; 3 — выход воздуха; 4 — регулирующие заслонки давления; 5 — забор воздуха; 6 — вентилятор; 7 — нагреватель; 8 — термометр; 9 — фильтровальная потолочная крышка; 10 — фильтр для удерживания краски; 11 — клапан избыточного давления

Количество подаваемого в камеру воздуха больше, чем количество отсасываемого воздуха. Поэтому в камере создается повышенное давление, которое постоянно поддерживается на одном уровне вследствие утечки воздуха через неплотности и щели в дверном проеме. Если бы не было повышенного давления, то нефильтрованный наружный воздух мог бы поступать в камеру, что негативно отражалось бы на качестве лакокрасочного покрытия.

На скосах боковых стенок камеры, а по возможности и по бокам ее расположены светильники, которые дают равномерное освещение по всему периметру камеры.

Для поддержания в сушильной камере определенной концентрации растворителя камеры оборудуются вытяжной и рециркуляционной вентиляционными установками.

Чаще всего используются комбинированные окрасочно-сушильные камеры с расположенной сбоку сушильной камерой. Чисто окрасочные или сушильные камеры менее производительны, поэтому их применяют при небольших объемах работ.

6. Техника безопасности при выполнении работ в малярном отделении

Не допускается использовать краски и растворители неизвестного состава. Вся тара с лакокрасочными материалами должна иметь бирки или ярлыки с их точными наименованиями. В малярном отделении запас лакокрасочных материалов должен храниться в закрытой таре и не превышать сменной потребности.

При работе с пульверизаторами воздушные шланги должны быть надежно соединены. Разъединять шланги разрешается только после прекращения подачи воздуха. Не допускается давление в красконагнетательном бачке выше рабочего.

Лакокрасочные материалы, в состав которых входят дихлорэтан и метанол, разрешается применять только при окраске кистью. Особую осторожность следует проявлять при работе с нитрокрасками, так как они легко воспламеняются, а пары растворителей, смешиваясь с воздухом, образуют взрывчатые смеси.

Переливание лакокрасочных материалов из одной тары в другую должно производиться на металлических поддонах с бортами не ниже 50 мм.

Окраска в электростатическом поле должна осуществляться в окрасочной камере, оборудованной вытяжной вентиляцией. Весь процесс окраски должен производиться автоматически, вручную можно только навешивать и снимать изделия вне камеры. Электроокрасочная камера должна ограждаться, дверцы должны быть сблокированы с высоковольтным оборудованием, т.е. при открывании дверок камеры напряжение автоматически снимается. Подача высокого напряжения на оборудование должна сопровождаться автоматическим двойным сигналом: звуковым сигналом и светящимся табло «Высокое напряжение включено. Не входить!». Каждую электроокрасочную камеру необходимо оборудовать стационарной углекислотной огнегасительной установкой.

Перед покраской и особенно сушкой газобаллонного автомобиля в камере необходимо полностью выпустить или слить газ из баллонов, продуть инертным газом до полного устранения остатков. Окрасочные камеры необходимо очищать от осевшей краски ежедневно после тщательного проветривания, а сепараторы — не реже чем через 160 ч работы.

Рукоятки малярных инструментов (шпателей, кистей, ножей) должны ежедневно по окончании работы очищаться влажным способом.

Не допускается:

- пользоваться открытым огнем (паяльными лампами, нагретыми паяльниками), варить, курить и т.п. на окрасочных участках, в местах хранения красок и растворителей, а также в местах хранения пустой тары из-под красок и растворителей;

- пользоваться инструментом, дающим искру при ударе, при очистке камер, рабочих мест и тары;

- содержать легковоспламеняющиеся жидкости в открытой таре, хранить пустую тару из-под красок и растворителей в рабочих помещениях; для хранения порожней тары должно быть выделено специальное помещение (склад) или площадка вне окрасочного помещения на расстоянии не менее 25 м;

- оставлять грязный обтирочный материал на ночь.

При окраске кузовов автобусов, крупных емкостей и высоко расположенного оборудования необходимо пользоваться прочно установленными подмостями с поручнями и необходимыми приспособлениями. Не допускается пользоваться приставными лестницами и лестницами-стремянками.

Окраску внутри кузова автобуса, фургона и т.п. необходимо производить только в респираторах при открытых дверях, окнах, люках.

Разлитые на пол краски и растворители необходимо немедленно убирать с применением песка или опилок и удалять из окрасочного цеха.

Перед приемом пищи или курением необходимо тщательно мыть руки с мылом в теплой воде. После работы с красками, содержащими свинцовые соединения, необходимо предварительно обмыть руки 1%-ным раствором кальцинированной соды, а затем вымыть их с ализариновым мылом, потом вымыть лицо теплой водой с мылом, прополоскать рот и почистить зубы. По окончании работ следует принять душ.

Хранение пищевых продуктов и прием пищи в помещениях для окраски не допускается.