Содержание страницы

1. Организация технологии ремонта шин и колес

Демонтаж и монтаж колес и шин, правка дисков и запорных колец, замена покрышек, ремонт камер и дисков колес, а также балансировка колес в сборе производятся в шиномонтажном и шиноремонтном отделениях.

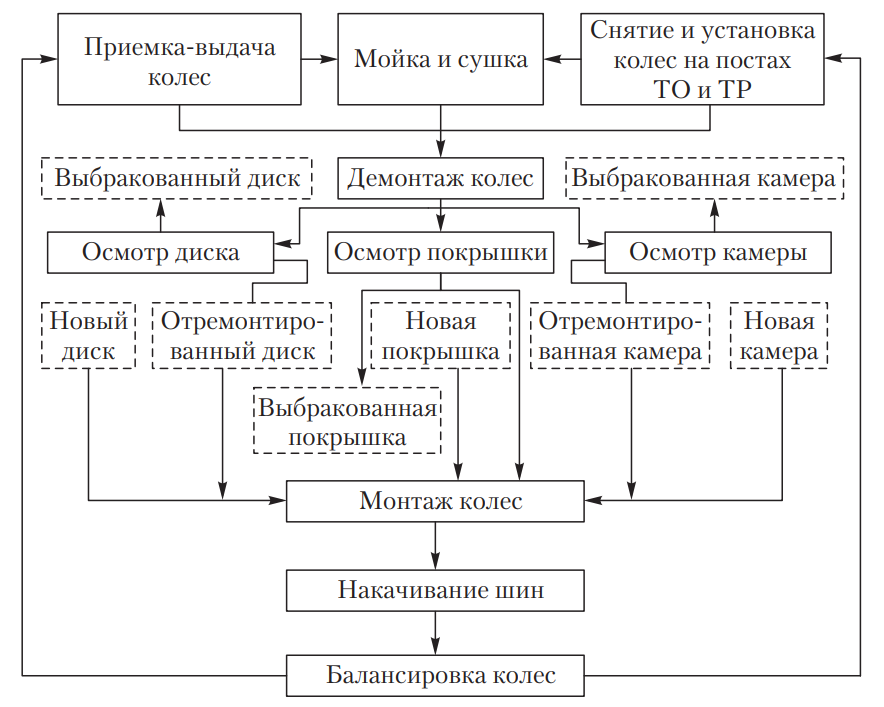

Технологический процесс ремонта шин осуществляется в порядке, указанном на рис. 1.

Шины транспортируют на шиномонтажный участок. До начала ремонтных работ колеса временно хранят на стеллажах. Демонтаж шин выполняют на специальных демонтажно-монтажных стендах. По способу привода эти стенды подразделяются на механические, гидравлические и пневматические.

Рис. 1. Технологический процесс шиномонтажного участка

Перед проведением монтажных работ ободья колес и их детали (бортовые и замочные кольца) очищают от грязи и ржавчины, устраняют погнутости и вмятины, а затем окрашивают для предохранения от коррозии. Для правки и зачистки ободьев применяют специальные стенды (рис. 2). В стенде имеется удлинитель пуансона для обратного давления, нажимная плита для предохранения диска от вмятин при реставрации. Привод может ручным или электрическим. Такие стенды предназначены для устранения осевого биения диска колеса (деформации типа «восьмерка»).

Рис. 2. Стенд для правки дисков колес

Внутреннюю поверхность покрышки необходимо хорошо протереть от пыли и припудрить тальком.

Рабочие поверхности монтажного инструмента должны быть чистыми и гладкими. При монтаже с помощью лопаток заправку бортов на обод нужно начинать со стороны, противоположной заправленному в покрышку камеры вентилю, и заканчивать, приближаясь к нему с обеих сторон. Это устранит возможность повреждения вентиля монтажной лопаткой.

Техническое состояние покрышек контролируют путем тщательного осмотра с наружной и внутренней сторон с применением ручного пневматического борторасширителя (спредера). Посторонние предметы, застрявшие в протекторе и боковинах шин, удаляют с помощью плоскогубцев и тупого шила. Посторонние металлические предметы в покрышке могут быть обнаружены в процессе диагностирования с помощью специального прибора.

Поврежденные камеры ремонтируют на специальном верстаке в определенной технологической последовательности (рис. 3).

При проверке технического состояния камер выявляют проколы, пробои, разрывы, вмятины и другие дефекты. Герметичность камер проверяют в ванне, наполненной водой, системами освещения и подвода сжатого воздуха, а герметичность золотника (ниппеля) контролируют мыльным раствором.

Контрольный осмотр дисков выполняют для выявления трещин, деформации, коррозии и других дефектов. В обязательном порядке проверяют состояние отверстий под шпильки крепления колес. Ободья от ржавчины очищают на специальном станке с электроприводом. Мелкие дефекты ободьев колес (погнутость, заусенцы) устраняют с применением слесарного инструмента — оправок, гладилок, молотков.

Технически исправные покрышки, камеры и диски монтируют и демонтируют на одном и том же стенде.

Давление воздуха в шинах должно соответствовать нормам, рекомендованным заводом-изготовителем. Шиномонтажный участок оборудуют эталонным манометром, по которому периодически проверяют рабочие манометры. После монтажа шин обязательно осуществляют балансировку колес в сборе на стационарном станке.

Рис. 3. Технологический процесс ремонта камер

2. Шиномонтажные работы

Важное значение для сохранности шин имеет качество проведения монтажно-демонтажных работ. Шины повреждаются в результате неосторожного применения монтажных инструментов, молотков или кувалд, при этом часто разрушаются борта.

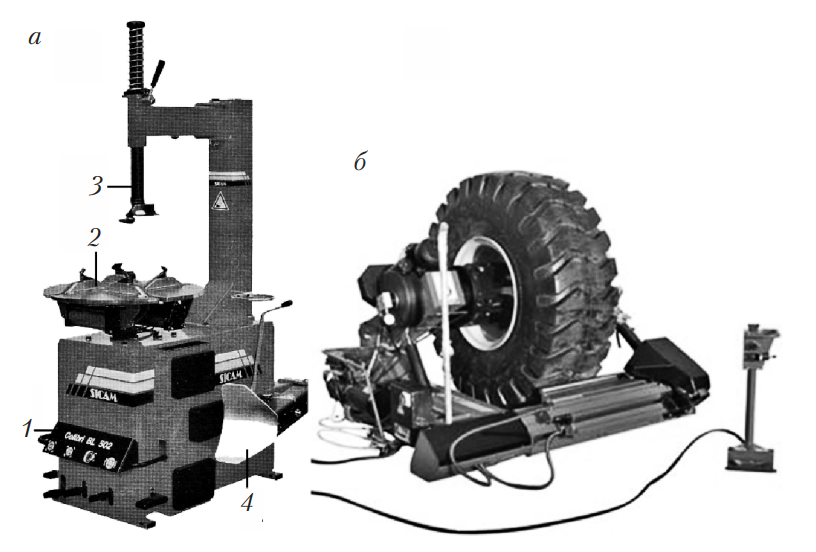

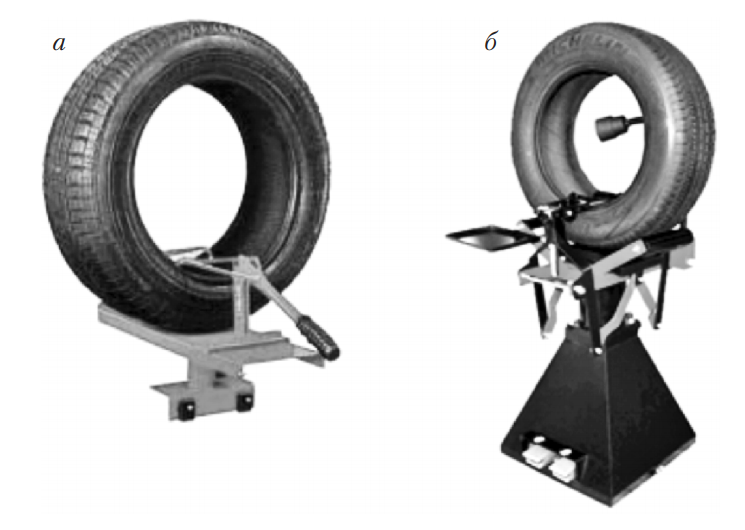

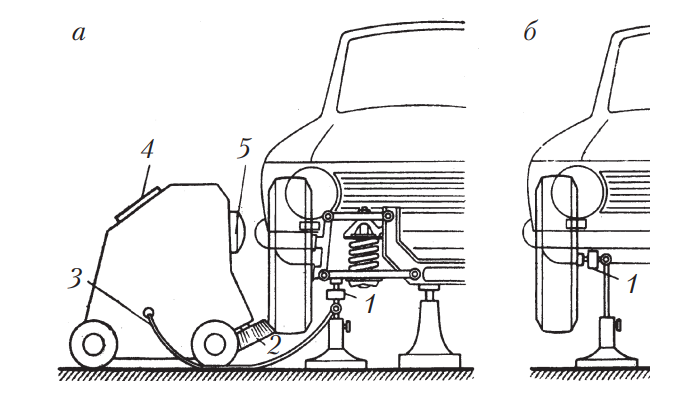

При демонтаже шин легковых автомобилей на стенде (рис. 4, а) колесо, предварительно разбортировав его с помощью устройства 4, устанавливают на самоцентрирующийся вращающийся стол 2. Демонтаж (монтаж) шины выполняется с помощью стойки 3, а управление стендом осуществляется с пульта 1.

Рис. 4. Стенды для монтажа и демонтажа шин автомобилей: а — легковых; б — грузовых

Для шиномонтажа шин грузовых автомобилей применяют стенды другой конструкции типа FLYING TCS-52 (Китай) (рис. 4, б). Стенд состоит из планшайбы с универсальным зажимом для фиксации колеса, имеет две скорости вращения и может вращаться в обратную сторону. Гидравлический привод с единым гидроагрегатом приводит в движение механизм вращения и подъема планшайбы, а также консоль с монтажным инструментом. Предусматриваются также:

- выносной пульт управления;

- гидравлический привод с регулировкой давления;

- подвижная инструментальная консоль;

- регулировка усилия фиксации диска.

3. Ремонт шин

Современная технология позволяет производить быстрый и надежный ремонт всех основных видов повреждений радиальных и диагональных шин. Ремонту подлежат повреждения на беговой дорожке, боковине и плече шин. При этом используется метод горячей и холодной вулканизации. Метод холодной вулканизации позволяет в течение нескольких минут качественно отремонтировать камеру или шину.

Благодаря ремонтным материалам можно восстановить до 70 % автомобильных шин, получивших повреждения в дороге. Затраты на ремонт зависят от размера повреждения и составляют 5…10 % от стоимости новой шины.

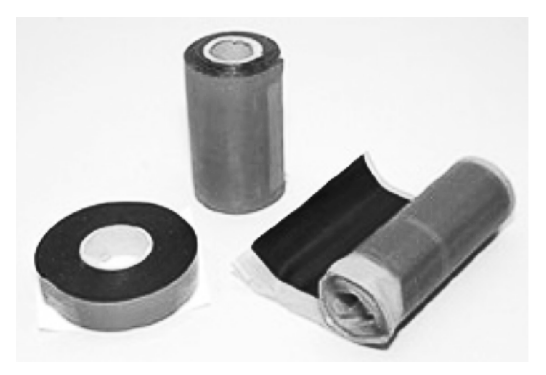

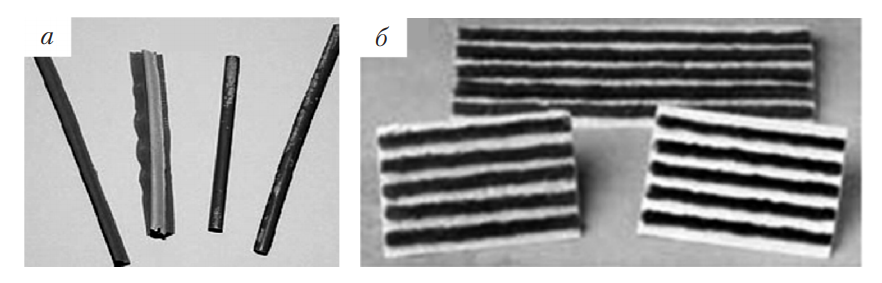

Ремонтные материалы. Сырая резина (рис. 5) — пластичная масса черного цвета, которую при ремонте шин необходимо нагревать до температуры вулканизации –140…150 °С, поэтому такой процесс называют горячей вулканизацией. Смесь нагревают вулканизаторами. Они бывают различных конструкций, но в настоящее время наиболее распространены электрические.

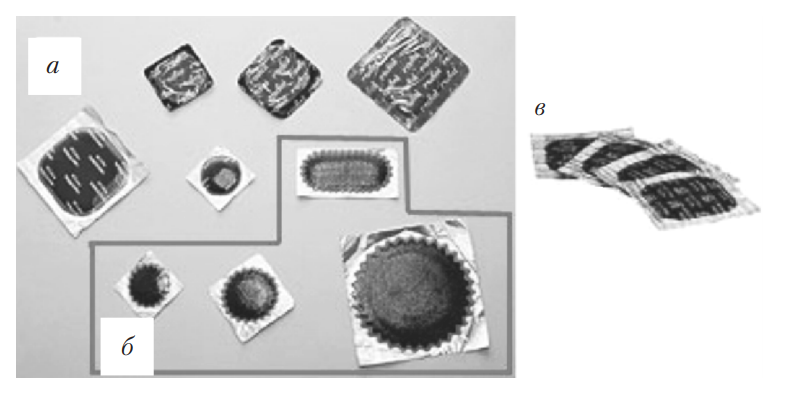

Заплаты для ремонта камер и покрышек изготавливаются различных размеров (рис. 6). Они подразделяются:

- на универсальные — для восстановления изнутри шины ее герметичности, а также жесткости каркаса при небольшом его повреждении;

- камерные — для ремонта дефектов камер шин холодной вулканизацией; в отличие от универсальных, после наклеивания могут растягиваться вместе с камерой. Используются для ремонта камер автомобильных шин из натурального и синтетического каучука.

Заплаты имеют по краям зигзагообразную каемку из вулканизированной резины и активного слоя, благодаря чему при ремонте достигается большая поверхность сцепления.

Рис. 5. Сырая резина

Рис. 6. Заплаты и пластыри: а — универсальные; б — камерные; в — пластыри

Заплаты изготавливают разных размеров из резины. Они бывают двух основных типов: без упрочняющего корда и армированные. В заплатах из корда сторона, предназначенная для соединения с ремонтируемым участком, покрыта особым клеевым слоем. При нанесении на нее специального состава происходит холодная вулканизация. Армированные заплаты внутри упрочнены кордом. Они предназначены для восстановления изнутри шины ее прочности и жесткости после обрыва нитей корда. Могут применяться как при сквозных дырах, так и в случаях повреждений без потери герметичности. Одна из сторон такой заплаты покрыта слоем для холодной вулканизации.

Пластыри (рис. 6, в) используются для ремонта диагональных и радиальных шин и подразделяются на диагональные, радиальные и универсальные.

Диагональные пластыри применяются для ремонта сквозных повреждений с нарушением целостности корда диагональных шин. Они изготавливаются различных размеров и предназначены для ремонта шин способом горячей и холодной вулканизации.

Для всех видов автошин разработано 4 группы пластырей:

- для легковых и грузовых автомобилей;

- колесных тракторов;

- внутризаводского транспорта;

- дорожно-строительных машин.

При этом пластыри больших размеров изготавливаются таким образом, чтобы их профиль соответствовал профилю шины.

Все пластыри для ремонта автомобильных шин предварительно провулканизированы, за исключением тонкого (0,4 мм) адгезивного. Благодаря применению предварительно вытянутого термофиксированного нейлонового корда для отдельных усилительных слоев, пластыри являются очень прочными и в то же время гибкими. В диагональных пластырях содержится минимум 6 слоев корда, причем самые широкие и длинные слои прилегают к каркасу шины, что имеет решающее значение для ее надежного ремонта. Диагональные пластыри используются для ремонта как вискозных, так и нейлоновых каркасов автошин.

Радиальные пластыри применяются для ремонта сквозных повреждений радиальных автомобильных шин с нарушением корда. Конструктивной особенностью этих пластырей является то, что они воспринимают нагрузку на всем участке от кромки борта до середины беговой дорожки шин. Достаточно длинный и одновременно тонкий пластырь исключает увеличение жесткости боковой стенки в месте ремонта, что положительно сказывается на качестве и надежности ремонта. Радиальные пластыри изготовляются из особо прочного малорастворяющегося вискозного корда.

Универсальные пластыри предназначены для экспресс-ремонта бескамерных шин с размерами повреждений от 3 до 8 мм без нарушения нитей корда. С их помощью восстанавливается герметичность бескамерной шины в местах, где невозможен ремонт жгутиком, спецжгутиком или грибком (боковина, плечо и т.д.).

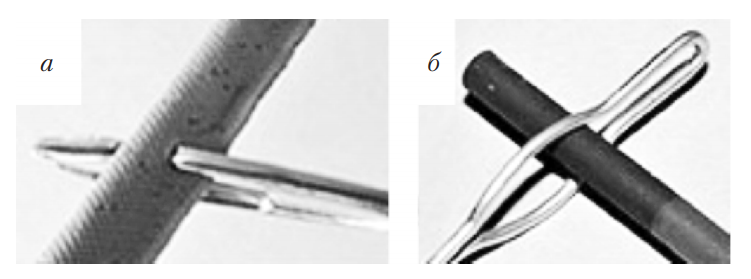

Жгутики или вставки используются для ремонта радиальных шин легкового и грузового транспорта. Они бывают следующих основных типов (рис. 7):

- резиновые с наружным слоем для холодной вулканизации. Если ими герметично отремонтированы повреждения беговой дорожки, позже их можно не удалять, а после разборки колеса лишь обрезать внутри выступающую часть и наклеить усиливающую заплату. Жгутики могут быть упрочнены нитями, чтобы не рвались при установке;

- волокнистые жгуты, пропитанные клеевым составом. Изготовленные из синтетических нитей, пропитанных бутилкаучуком, жгутики очень прочны, что позволяет легко установить их в шинах со стальным кордом. На них нет слоя для холодной вулканизации. Такие жгутики предназначены для временного ремонта бескамерных шин без снятия с диска, поскольку герметизируют повреждения только за счет компрессии и адгезии к резине. Шина, отремонтированная таким способом, при длительной эксплуатации может разгерметизироваться.

Рис. 7. Жгутики: а — резиновые; б — волокнистые жгуты

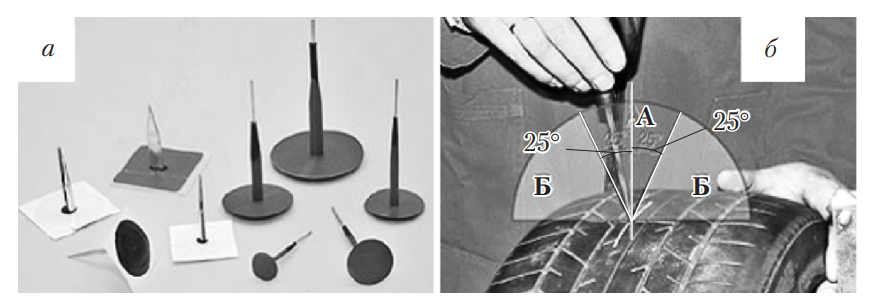

Грибки (рис. 8) предназначены для профессионального ремонта камерных и бескамерных автомобильных шин при небольших повреждениях на беговой дорожке. Их изготавливают из резины, покрытой слоем для холодной вулканизации. Грибок устанавливают изнутри шины, когда отверстие от инородного предмета отклонено от вертикали на угол не более 25°, т.е. почти перпендикулярно к поверхности шины.

Вулканизирующая жидкость применяется для ремонта камер автошин и взаимодействует с активным слоем заплаты, в результате чего и происходит процесс холодной вулканизации. Эта вулканизация долговечна, температуро- и бензиноустойчива.

Рис. 8. Грибки: а — виды грибков; б — определение угла наклона отверстия и способа ремонта (А — зона возможного ремонта грибком; Б — зона ремонта заплатой)

Спеццемент применяется для специальной обработки поверхности дефектов и материалов, применяемых при ремонте автомобильных шин способом холодной вулканизации.

Химический очиститель — это раствор для быстрой и качественной подготовки дефектов камер и шин к ремонту.

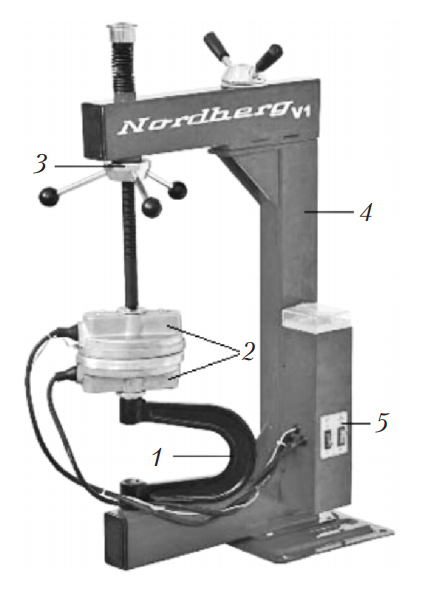

Оборудование и инструмент для ремонта автомобильных шин. Вулканизатор (рис. 9) предназначен для ремонта поврежденных участков шин и камер наложением ремонтного материала. Вулканизаторы подразделяются на используемые для ремонта камеры, ремонта шин и комбинированные.

Рис. 9. Электрический вулканизатор: 1 — опорная струбцина; 2 — нагревательные элементы с термодатчиками; 3 — зажимное приспособление; 4 — фиксируемая поворотная консоль с верхней нагревательной головкой; 5 — пульт управления

В зависимости от колеса, которое необходимо отремонтировать, используют стационарные или портативные переносные вулканизаторы.

В основе принципа действия вулканизатора лежит нагревание поврежденных участков шины и близлежащей поверхности с последующим наложением на поврежденное место своеобразной заплатки — пластыря. Пластыри могут накладываться как методом горячей, термальной вулканизации, так и методом холодной вулканизации.

Для поддержания постоянной температуры вулканизации вулканизатор комплектуется нагревательными элементами 2 с термодатчиками. При этом прибор сам регулирует температуру по степени наибольшего нагрева одного из датчиков, таким образом обеспечивается безопасность устройства и невозможность перегрева поверхности шины. Кроме того, можно включить автоматическое выключение вулканизатора по окончании работы. Питание вулканизаторов осуществляется как от электросети, так и от других источников (например, от аккумулятора автомобиля). Зажимное приспособление 3 верхней головки позволяет производить вулканизацию под давлением посредством подпружиненного винтового зажима.

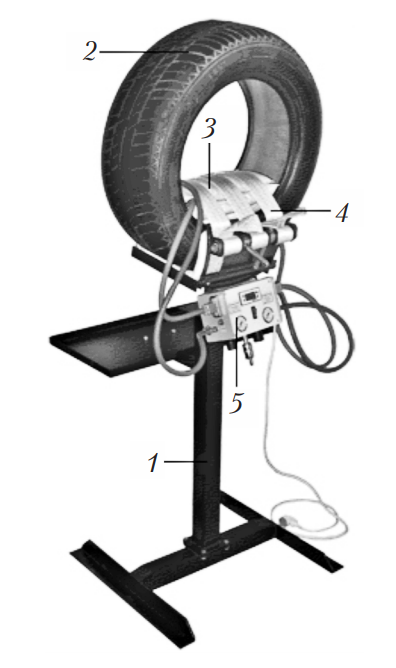

В вулканизаторах кроме твердых могут применяться и эластичные нагревательные элементы (рис. 10). Гибкие эластичные нагреватели 4 обеспечивают идеальное повторение профиля шины и необходимую для вулканизации температуру, а пневмоподушки 3 равномерно распределяют усилие прижима. Управление и контроль за процессом вулканизации осуществляется при помощи электронного таймера-терморегулятора и регуляторов давления, расположенных на пульте управления 5.

Рис. 10. Электрический вулканизатор с эластичными нагревательными элементами: 1 — стойка; 2 — ремонтируемая покрышка; 3 — пневмоподушка; 4 — эластичный нагревательный элемент; 5 — пульт управления

Борторасширитель (рис. 11) предназначен для разведения бортов шин автомобилей при осмотре и ремонте местных повреждений. Они позволяют производить осмотр, шлифование, очистку от грязи, установку внутренней камеры и монтаж заплат.

Борторасширители можно разделить на механические и пневматические. Пневматические борторасширители оборудованы установочным столом и подъемником для фиксации шины, расширения ее бортов и подъема во время ремонта. Широкое основание обеспечивает большую устойчивость, что важно при работе с грузовыми шинами.

Борторасширители оборудуются источниками света на гибкой ножке, что позволяет тщательно осматривать внутреннюю поверхность шины. Расширение шины производится либо вручную, либо нагнетанием воздуха в пневмоцилиндры с помощью ножной педали.

Стенды для определения скрытых (внутренних) дефектов шин. Повреждения шины, кроме видимых наружных, могут быть и внутренними, которые определить сложно. Для этих целей используют пневмодефектоскопы, ультразвуковые установки, оптоэлектронные технологии и т.д., но их применение ограничено из-за высокой стоимости и сложности конструкции.

Рис. 11. Борторасширители: а — механические; б — пневматические

Примером стационарного диагностического стенда для автоматического определения скрытых дефектов шин является стенд МТТ 2020 компании Beissbarth. Конструкция стенда подобна конструкции балансировочных стендов. Колесо устанавливается на вал стенда при помощи быстрозажимного приспособления, а встроенный измерительный датчик автоматически определяет размер колеса.

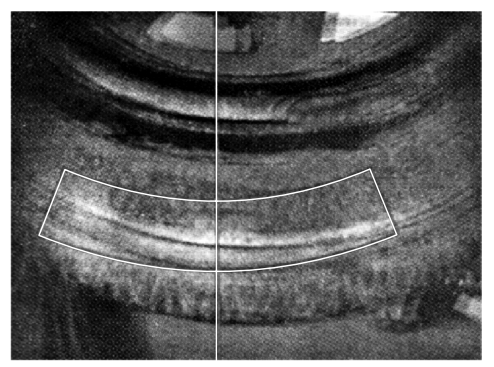

Тестирующая головка на основе оптоэлектронной технологии при помощи лазерных датчиков диагностирует боковину шины колеса, которая делится на 7…9 сегментов, покрывающих всю окружность колеса (рис. 12). Микропроцессор перемещает тестирующую головку с сегмента на сегмент. Данные измерений, записанные тестирующей головкой, пересылаются в компьютер, обрабатываются, оцениваются и отображаются на мониторе. Вся последовательность тестирования для шины среднего размера занимает не более 1,5 мин.

Рис. 12. Деление шины на сегменты

Скрытый дефект шины становится видимым благодаря оптоэлектронной измерительной технологии и цифровому анализу изображения. Эта технология основана на неразрушающем дистанционном исследовании поверхности шины с помощью лазерного луча и последующей записи электронной CCD-камерой.

Данный метод, известный как сдвиговая фотография, использует информационные данные двух налагаемых поверх друг друга изображений. С помощью специальной процедуры определяется область, в которой изображение отличается одно от другого.

В стенде МТТ 2020 запись первого изображения шины производится при нормальном давлении, второе изображение регистрируется при другом значении внутреннего

Рис. 13. Изображение внутреннего дефекта шины

давления. Эти два изображения оцениваются при помощи компьютерной программы и результат выводится на экран монитора в виде графического изображения шины с указанием места расположения дефектов (рис. 13).

К внутренним дефектам, которые могут быть определены с помощью этого метода, относятся механические повреждения опорных элементов конструкции шины из-за нанесенного удара, разрезов, обрывов корда и области измерений.

Шероховальный инструмент (рис. 14) предназначен для подготовки внутренней поверхности шины к установке пластыря или заплаты. В состав такого инструмента входят проволочные и шероховальные щетки.

Рис. 14. Шероховальный и шлифовальный инструмент

Рис. 15. Абразивный инструмент

Абразивный инструмент (рис. 15) предназначен для тонкой обработки стального корда.

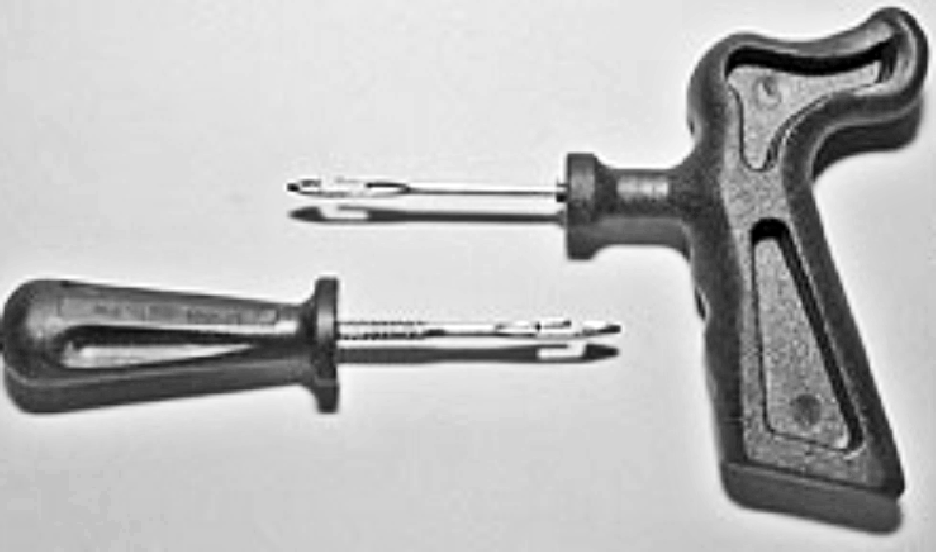

Инструмент для монтажа жгутов и вставок (рис. 16) применяется при ремонте мелких повреждений шин.

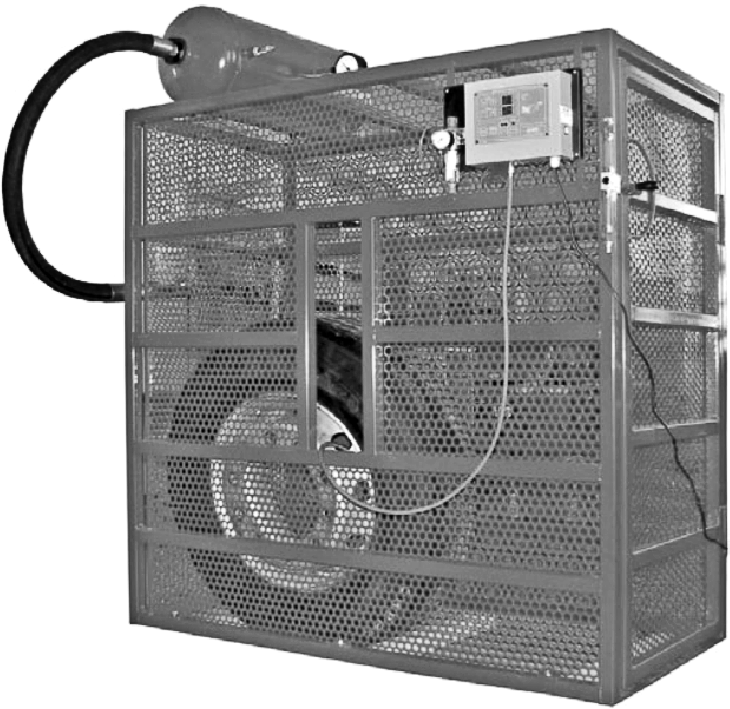

Пост накачивания грузовых колес (рис. 17) применяется для безопасного накачивания шин грузовых автомобилей. В его состав входят:

- бустер для взрывной накачки со шлангом высокого давления (вмонтирован в ресивер 60 л);

- устройство автоматического накачивания шин;

- пневмоблокировка дверей.

Рис. 16. Инструмент для монтажа жгутов и вставок

Рис. 17. Пост для безопасного накачивания шин грузовых автомобилей КС-115

Ошиповка шин производится с помощью шиповального пневмопистолета (рис. 18). Он предназначен для установки шипов противоскольжения в предварительно образованные отверстия при ошиповке шин автомобилей.

Проверка камер и бескамерных шин на герметичность, поиск проколов, порезов осуществляется опусканием подкаченной шины или камеры в специальную ванну с водой (рис. 19).

Рис. 18. Шиповальный пневмопистолет

Рис. 19. Ванна для проверки камер и шин

Ремонт камер. Поврежденные камеры ремонтируют, если они не повреждены нефтепродуктами, отсутствуют пористость и затвердевание стенок, нет пролежней глубиной более 0,5 мм в местах сгиба, размеры повреждений не превышают габаритных возможностей вулканизационных аппаратов (примерно 150 мм).

Горячая вулканизация. Подлежащие ремонту участки камер зашероховывают с помощью соответствующего инструмента, очищают от пыли и обезжиривают.

Небольшие повреждения (размером до 30 мм) ремонтируют наложением заплат из невулканизированной резины, большие — заплатами из вулканизированной резины. Подлежащее ремонту место маркируют направляющими линиями в радиальном и осевом направлениях. Заплата (пластырь) также маркируется продольными и поперечными линиями.

Заплату из невулканизированной камерной резины промазывают один раз клеем, накладывают на подготовленное место повреждения и прикатывают роликом от середины к краям. Заплату (пластырь) из вулканизированной резины шерохуют по краю на ширину 40…45 мм, промазывают клеем, просушивают и обкладывают со стороны, промазанной клеем, плоской сырой камерной резиной шириной 8…10 мм. Подготовленную таким образом заплату наклеивают на камеру и прикатывают роликом.

Камеры вулканизируют с помощью вулканизационных аппаратов. Ремонтируемую камеру накладывают заплатой на рабочую плиту и при помощи нажимного винта и прижимной плитки плотно прижимают, создавая давление 0,4…0,5 МПа. Продолжительность вулканизации 15…20 мин. Время вулканизации устанавливается на управляющем таймере, вулканизатор включается и поддерживает оптимальный температурный режим (около 160 °С) автоматически. Продолжительность процесса контролируется таймером. По окончании вулканизации вулканизатор автоматически отключается, однако сразу вынимать отремонтированную камеру не следует. Ее нужно выдержать 5…10 мин до охлаждения.

Отремонтированную камеру проверяют на герметичность погружением в надутом состоянии в ванну с водой.

С помощью вулканизатора можно приварить и новый сосок. Для этого применяют специальный переходник-грибок. С камеры аккуратно удаляют старый сосок, место вулканизации очищают, готовят и обезжиривают. Затем камеру укладывают на основание вулканизатора и на место установки помещают новый сосок. Придерживая его рукой, надевают переходник и фиксируют верхний прижим, из которого предварительно удаляют вставной сердечник. Далее процесс вулканизации аналогичен описанному выше.

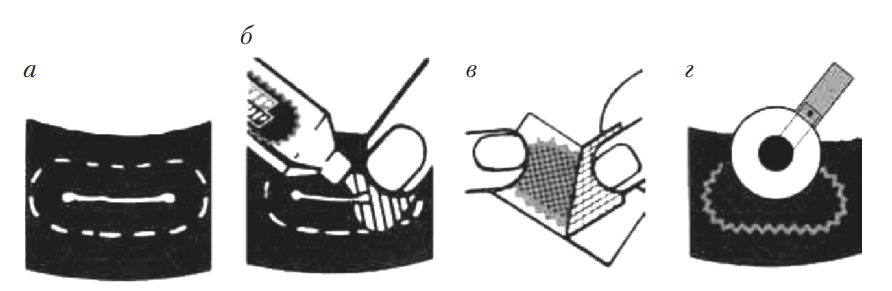

Холодная вулканизация (рис. 20) производится с помощью специальных заплат (пластырей).

На концах повреждения (если оно имеет форму пореза) с обеих сторон убирают концентраторы напряжений, придав концам округлую форму.

Рис. 20. Порядок холодной вулканизации камер: а — разметка места ремонта; б — нанесение клея; в — удаление защиты с заплаты; г — прикатка заплаты

Подбирают подходящую по размерам повреждения заплату. Заплата должна по размерам перекрывать дефект со всех сторон:

- на 5…10 мм для камер легковых автомобилей;

- 10…15 мм для камер грузовых автомобилей.

Накладывают подобранную заплату по центру повреждения и производят разметку места ремонта точно по размеру выбранной заплаты для дальнейшей зачистки (см. рис. 20, а).

Внутреннюю поверхность камеры в месте ремонта по размеру выбранной заплаты шерохуют или наносят специальный очиститель (при малых размерах шины) и аккуратно удаляют загрязнения с помощью скребка. На место ремонта равномерным слоем наносят вулканизирующую жидкость (клей) (см. рис. 20, б) и просушивают (при пробе тыльной стороной пальца прилипания не должно быть). Время выдержки зависит от влажности и температуры воздуха. С заплаты удаляют защиту (см. рис. 20, в). Заплату укладывают на подготовленное место камеры и тщательно с усилием прикатывают прикаточным роликом от центра к краям (рис. 20, г).

Ремонт покрышек. Ремонту местных повреждений подлежат шины, снятые с эксплуатации из-за проколов, порезов и других механических повреждений каркаса и покровных резин, если их размеры не превышают установленных норм (табл. 2.1).

Технология ремонта больших повреждений. Перед ремонтом покрышку очищают от грязи и просушивают. Сушку рекомендуется производить в сухом отапливаемом помещении в течение суток для шин грузовых автомобилей и в течение 3 суток для шин легковых автомобилей. Допускается сушить место повреждения лампой или струей подогретого воздуха, при этом нельзя допускать прогрева резины выше 80 °С.

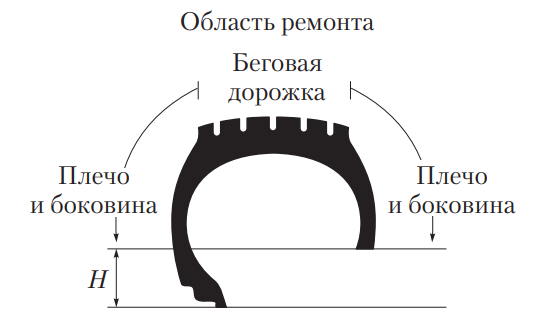

Шину обследуют на возможные скрытые повреждения и проверяют на целесообразность ремонта, учитывая условия эксплуатации и размер неремонтируемой зоны. Измерение неремонтируемой зоны производится от края борта вниз по внутренней стороне покрышки. Шины, имеющие повреждения корда в зоне Н (рис. 21), не подлежат ремонту. Размеры неремонтируемой зоны приведены в специальных условиях для каждого типа шин.

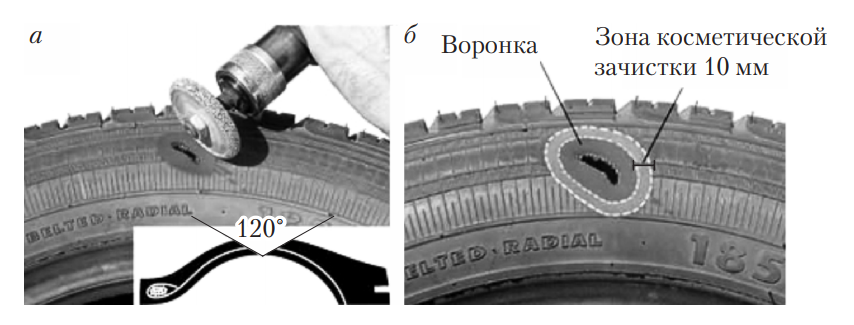

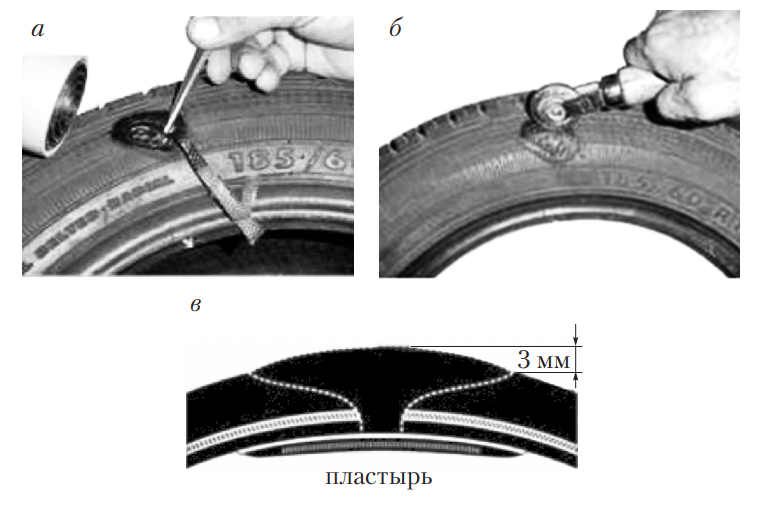

Для наложения пластыря поврежденный участок резины вырезают с наружной стороны шины в виде воронки. Производят шероховку наружной поверхности шины, используя дисковую карбидную фрезу. Зачистку места ремонта нужно делать под углом не менее 120° в боковой зоне шины (рис. 22, а) и 90° на беговой дорожке. Для предварительной грубой обработки резины следует применять низкооборотистую шлифмашинку (2500 об/мин). С наружной стороны шины рваные края повреждения срезают в виде воронки, полностью удаляя разлохмаченные нити текстильного корда, для ускорения этой операции используют колпачковый резец.

Таблица 1. Покрышки и бескамерные шины, пригодные для ремонта местных повреждений

| Наименование дефекта | Первый вид ремонта | Второй вид ремонта | ||

| покрышки диагональной конструкции | покрышки радиальной конструкции | покрышки диагональной конструкции | покрышки радиальной конструкции | |

| 1. Трещины, порезы, разрывы, частичный (местный) износ покровных резин и другие механические повреждения без оголения корда | Допускаются без ограничений | |||

| 2. Сквозные проколы | Допускаются без ограничения размером до 5 мм у покрышек для легковых автомобилей;

до 10 мм — для грузовых автомобилей |

Допускаются не более 5 на расстоянии не менее 100 мм друг от друга размером до 5 мм у покрышек легковых автомобилей и до 10 мм — у грузовых автомобилей, автобусов, троллейбусов и полуприцепов | Допускаются без ограничения размером до 10 мм | Допускаются на расстоянии не менее 100 мм друг от друга размером до 10 мм |

| 3. Внутренние или наружные повреждения одного слоя корда каркаса у покрышек типа R и у покрышек диагональной конструкции для легковых автомобилей; не более двух слоев корда каркаса покрышек диагональной конструкции для грузовых автомобилей, автобусов, троллейбусов и прицепов | Допускаются в количестве не более двух размером до 100 мм у покрышек легковых автомобилей и до 100 мм — у грузовых автомобилей | Не допускаются | Допускается не более четырех размером до 100 мм у покрышек для легковых автомобилей и до 150 мм — у грузовых автомобилей на расстоянии 1/5 длины окружности одного от другого | Допускается одно повреждение размерами: вдоль нитей корда до 100 мм;

поперек нитей корда до 50 мм без повреждения брекера |

| 4. Сквозные или несквозные повреждения более одного слоя корда каркаса у покрышек типа R и у покрышек диагональной конструкции для легковых автомобилей; более двух слоев корда каркаса у покрышек диагональной конструкции для грузовых автомобилей, автобусов, троллейбусов

и прицепов |

Не допускаются | Не допускаются | Допускается не более одного повреждения размером до 50 мм у покрышек легковых автомобилей и размером до 100 мм — у грузовых автомобилей | Допускается одно повреждение размерами: по боковине вдоль нитей корда каркаса до 75 мм; поперек нитей до 50 мм; по беговой части до 50 мм в любом направлении |

Рис. 21. Зоны ремонта шины

Поверхность вокруг воронки зачищают для косметического ремонта на 10 мм (рис. 22, б). Если ранее в повреждение попала вода, то шину необходимо просушить, иначе оставшаяся влага может привести к расслоению каркаса при нагревании шины во время эксплуатации.

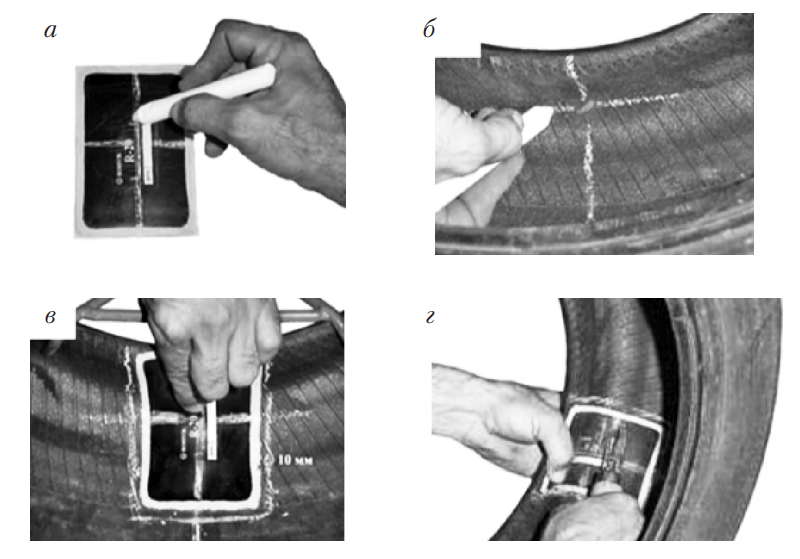

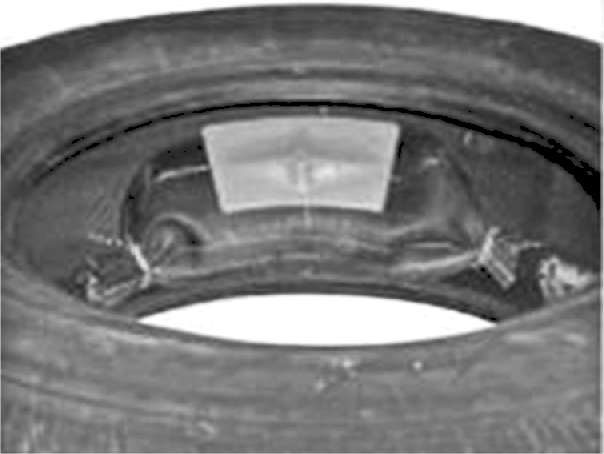

При внутреннем ремонте шины замеряют размер повреждения, выбирают нужный пластырь (рис. 23, а). Для точности установки через центр повреждения и пластыря проводят мелом осевые линии (рис. 23, б). Прикладывают пластырь и, совместив осевые линии шины и пластыря, обводят мелом зону механической зачистки, которая больше пластыря на 10 мм с каждой стороны (рис. 23, в).

Рис. 22. Подготовка шины к наложению пластыря: а — зачистка места ремонта; б — косметическая зачистка

Рис. 23. Подбор и установка пластыря: а — замер повреждения; б, в — разметка места ремонта; г — прикатка пластыря

Обрабатывают зону повреждения очистителем и с помощью скребка удаляют загрязнения. Используя низкооборотистую шлифмашинку с карбидной фрезой в виде полусферы, зачищают место ремонта внутри шины. После зачистки ремонтной поверхности карбидной фрезой рекомендуется дополнительно проводить шероховку специальной текстурной щеткой, что придает поверхности необходимую степень шероховатости. Удаляют пыль и резиновую крошку внутри и снаружи шины в месте ремонта с помощью щетки или пылесоса. Нежелательна очистка сжатым воздухом, так как он может содержать масло или влагу. Обезжиривание ремонтной поверхности после шероховки не производится, так как это приводит к уничтожению микротекстуры поверхности и тем самым снижает качество ремонта.

Внутреннюю поверхность промазывают клеем 1–2 раза с промежуточной сушкой до исчезновения блеска на поверхности (до легкого залипания). В зависимости от температуры и влажности воздуха, производителя клея, время высыхания может значительно различаться.

После просыхания устанавливают подготовленный пластырь со снятой пленкой. Согнув пластырь посередине, накладывают его на центр повреждения, ориентируясь по осевым линиям. Стрелка на этикетке пластыря должна быть направлена к борту шины. Сначала приклеивается центральная часть пластыря, затем концевые. Одновременно с приклеиванием из-под пластыря выдавливается воздух. В холодное время года перед установкой пластырь желательно прогреть феном до 40…60 °С для повышения эластичности и клейкости.

Прокатывают пластырь узким (3 мм) роликом крест-накрест от центра к краям (рис. 23, г). Для более качественной прокатки зону ремонта с внешней стороны следует прижимать рукой.

Жесткие многослойные пластыри после прокатки роликом необходимо дополнительно простучать пневмомолотком. Желательно использовать пневмомолоток с регулировкой частоты ударов. Для лучшего вытеснения воздуха из-под пластыря простукивание следует проводить от центра к краям. Простукивание молотком обеспечивает лучшее соединение пластыря с шиной и резко активизирует процесс холодной вулканизации. В результате простукивания происходит интенсивное перемешивание клея с агдезивом и прочность связи пластыря с шиной сразу возрастает на 20 % за счет присасывания пластыря к шине и вакуумирования поверхности под ним.

После установки пластыря производится косметический ремонт пореза с наружной стороны. Перед нанесением термоклея место ремонта необходимо хорошо просушить и при необходимости прогреть. По теплой резине наносят термоклей и дают ему высохнуть. В отличие от химического клея, термоклей не теряет своих свойств при длительной сушке и в случае загустения хорошо разбавляется очистителем.

После высыхания термоклея приступают к заполнению воронки сырой резиной, нарезанной на полоски 5…10 мм (рис. 24, а). Для повышения эластичности резину следует разогреть до 60 °С непосредственно перед использованием. Заполнять повреждение надо как можно плотнее, выдавливая из-под резины весь воздух. Эту операцию удобно проделывать кончиками ножниц.

Рис. 24. Косметический ремонт пореза с наружной стороны: а — заполнение повреждения сырой резиной; б — раскатка сырой резины; в — форма бугорка

Зачищенную поверхность вокруг воронки необходимо заклеить полоской сырой резины для улучшения внешнего вида.

Раскатывают сырую резину узким роликом, создав бугорок 3 мм по центру повреждения (рис. 24, б).

Накрывают место ремонта термостойкой пленкой, в которую упакован пластырь. Применение пленки предохраняет покрышку при проведении вулканизации.

Ремонт сквозных повреждений легковых шин производят на вулканизаторе. Внутрь шины вкладывают выравнивающий мешок с песком для равномерного обжима всей ремонтной зоны (рис. 25). Такие мешки изготавливают из старых автомобильных камер и на 80 % заполняют песком.

Для распределения давления на мешок с песком кладется металлическая пластина и шина устанавливается на лекало, повторяющее профиль наружной стороны. При зажимании вулканизатора центр давления должен приходиться на центр повреждения.

Рис. 25. Подготовка шины к вулканизации

Если повреждение находится в зонах, где пластырь обжать сложно (плечевая зона), то обжим надо производить через рычаг, передающий давление внутрь шины. В этом случае одним концом рычаг лежит на выравнивающем мешке, а другим — на регулируемой по высоте опоре. Через 1…2 мин, когда сырая резина разогреется, вулканизатор необходимо дожать. При этом рычаг должен принять горизонтальное положение, чтобы не происходило стягивания пластыря в сторону.

Время, необходимое для вулканизации резины на вулканизаторе, разогретом до 150 °С, выбирается из расчета 4 мин на 1 мм толщины резины. При установке на холодный вулканизатор время следует увеличивать на 20 мин, необходимые для разогрева до рабочей температуры.

После вулканизации следует дать пластырю остыть и можно сразу монтировать покрышку на диск. Накачивать отремонтированную шину до рабочего давления можно только после ее полного остывания и выдержки в течение 4 ч.

В целях безопасности и контроля отремонтированную шину рекомендуется устанавливать на заднюю ось автомобиля с правой стороны ремонтом наружу.

Технология ремонта небольших повреждений. Ремонт с помощью жгутиков или вставок. Осматривают шину и проверяют ее на герметичность для определения мест повреждений. Аккуратно удаляют повредивший шину предмет, определив при этом направление и размер повреждения.

Ремонт производят только на беговой дорожке. Давление воздуха в шине необходимо полностью сбросить. Если направление канала повреждения определить сложно, необходимо демонтировать шину с диска для его определения.

В канал повреждения вводят специальный инструмент (спиральное шило) и производят им вращательно-поступательные движения по часовой стрелке. Это пригладит неровности и выступающие нити корда, т.е. убережет жгут или вставку от повреждения при установке и эксплуатации. Шило должно входить в канал повреждения с небольшим усилием. Вытаскивают шило, вращая его в том же направлении (по часовой стрелке).

Наносят на спиральное шило клей (спеццемент), вставляют его (вращая по часовой стрелке) в отверстие и оставляют там.

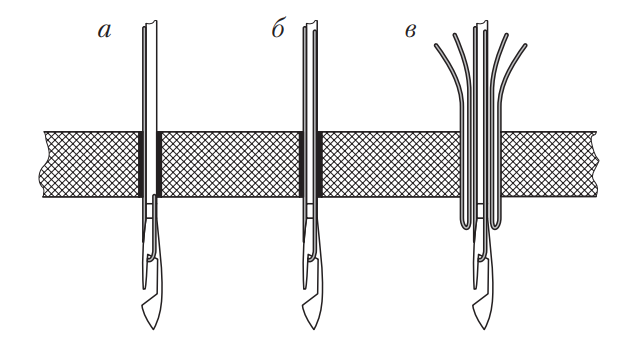

Закрепляют в ушке шила жгутик или вставку, обеспечив при этом их симметричное расположение (рис. 26). Промазывают жгут или вставку клеем (спеццементом).

Вращая по часовой стрелке, удаляют спиральное шило из канала повреждения. Поступательным движением вводят шило со жгутиком до упора в канал повреждения и сразу же его вытаскивают (при установке не допускается вращение шила, так как это может привести к перекручиванию жгутика в канале повреждения и к поломке шила).

Если диаметр жгута или вставки мал для герметизации повреждения, то допустимо устанавливать их последовательно в два или несколько слоев (рис. 27).

Обрезают лишнюю часть жгутика или вставки на поверхности шины. Если повреждение находится на выступе протектора, нужно оставить 2 мм над основной поверхностью шины. Жгутик или вставку в канавке протектора отрезают заподлицо с ним. Накачивают шину и проверяют место ремонта на герметичность.

Рис. 26. Крепление жгутика (а) и вставки (б)

Рис. 27. Ремонт повреждений различного диаметра при помощи жгутиков: а — в один слой; б — в два слоя (наиболее часто используемый); в — в несколько слоев

Ремонт с помощью грибков. Демонтируют шину, определяют место повреждения и с помощью спирального шила — его направление и размеры. Установка грибка возможна, если угол наклона канала повреждения относительно внутренней поверхности шины составляет 90 10°.

Обрабатывают канал повреждения соответствующей борфрезой, соблюдая направление повреждения, сначала изнутри шины, затем с внешней стороны. Борфреза должна при этом входить в канал повреждения с небольшим усилием. Обработку с увеличением диаметра фрез необходимо производить до тех пор, пока вокруг повреждения и в его канале не останется трещин и других дефектов.

Тщательно зачищают с внутренней стороны шины вокруг места повреждения участок диаметром на 5…10 мм больше, чем шляпка грибка. Удаляют пыль пылесосом. На зачищенную под шляпку грибка поверхность наносят слой спеццемента и просушивают в течение 10 мин (при пробе тыльной стороной пальца должно ощущаться легкое прилипание).

Канал повреждения тщательно смазывают спеццементом, не допуская попадания клея на уже покрытую им поверхность шины под шляпку грибка.

Вставляют штифт грибка в канал повреждения изнутри шины и, захватив его плоскогубцами, вытягивают наружу до выхода резиновой части грибка на 10…15 мм над поверхностью шины, затем, захватив резиновый массив со штифтом, вытягивают до плотного контакта шляпки грибка с поверхностью шины. Прикатывают шляпку грибка роликом.

При ремонте бескамерных шин по периметру шляпки и на зачищенную вокруг нее поверхность шины наносят герметик.

Монтируют шину на диск, накачивают, срезают заподлицо с основной поверхностью шины технологическую часть грибка и проверяют шину на герметичность.

4. Основы технологии ремонта покрышек наложением протектора

Вкоэномически развитых странах автобусы и грузовики, включая прицепной состав, находящиеся в эксплуатации, на 40…60 % комплектуются восстановленными шинами.

Шины с изношенным протектором восстанавливают наложением (наваркой) нового протектора. Это экономически выгодно: стоимость восстановления составляет примерно 25 % стоимости новой шины. Обычно ресурс восстановленных шин достигает 40…60 %, а при использовании высококачественных резиновых смесей — почти 100 % ресурса новых шин. Диагональные шины можно восстанавливать два, а иногда и три раза; радиальные, как правило, восстанавливаются однократно.

В настоящее время существует два основных способа восстановления шин: горячий и так называемый холодный. В обоих случаях производится наложение на изношенную покрышку нового протектора методом вулканизации. В первом случае температурный нагрев достигает 120…160 °С, во втором — 100 °С.

Производственный цикл восстановления протектора холодным способом состоит из семи основных операций. Первая из них — контроль состояния каркаса перед началом процесса восстановления. Затем происходит шероховка каркаса до опасной толщины резины над первым слоем корда не более 1,0…1,5 мм, потому что каждый дополнительный миллиметр, оставленный над слоем корда, дает дополнительный нагрев резины в этом слое в 5 °С, что имеет большое значение при движении летом в жарком климате.

Если не выдерживать этот параметр, может отслаиваться протекторная лента.

После шероховки шины дается заключение о годности шины, поскольку только в этом случае можно обнаружить дефекты шины. Следующей операцией является ремонт поврежденных участков, выявленных при шероховке. Каждый из них очень тщательно разделывается и закрывается дополнительным пластырем. Затем в специальной камере наносится связывающий раствор, который скрепляет каркас и соединительную резину.

Следом за этим производится нанесение на подготовленный каркас слоя разделительной резины и нового протектора.

После этого колесо помещается в оболочку, которая затем подключается к вакуумной системе, и из-под нее откачивается воздух. Далее колесо помещается в автоклав.

Как указывалось ранее, вулканизация происходит при температуре 100 °С в течение 4 ч. Внутри автоклава нагнетается давление 0,6,5 МПа, давление под оболочками — 0,5 МПА. Таким образом, перепад давления в 1,5 атм, как мощный равномерный пресс, весь период вулканизации придавливает эту композицию (протектор и каркас), в результате чего образуется прочное соединение материала каркаса и протектора без существенного перепада свойств. По внешнему виду восстановленные шины не отличаются от новых.

Один цикл восстановления с подготовкой занимает примерно 3…4 ч (сама подготовка) и 4 ч — вулканизация в автоклаве. Производительность, в основном, зависит от емкости автоклава. Обычно стандартный автоклав позволяет одновременно загружать 12 покрышек, производительность автоклавов большей размерности составляет 22 шины.

Самыми ходовыми шинами, восстанавливаемыми холодным способом, являются покрышки размерностью 385/65R22, 315/70R22.5, 315/80R22.5, 235/80R22.5.

По опыту эксплуатации можно констатировать, что при установке на ведущем мосту автомобиля и осях полуприцепа восстановленные шины проходят 180…200 тыс. км.

При горячем способе восстановления после процессов дефектовки, мойки и сушки производится срезание старого протектора и шероховка поверхности. Обработанная покрышка позволяет провести окончательный контроль с использованием сканеров различного типа. Далее на зашерохованную часть распыляют клеевой раствор и наносят тонкий промежуточный слой соединительной резины.

Протектор может наноситься двумя способами. Первый из них предусматривает наложение одного слоя толстой нерифленой резины и невулканизированной протекторной ленты. Он требует высокого качества работ. Нужна точная подгонка ленты по длине окружности каркаса, хорошая ее прокатка для удаления остатков воздуха, заделка места стыка, которая наиболее ответственна. Второй способ заключается в навивке нескольких слоев жгута из невулканизированной протекторной резины. Он характеризуется большей трудоемкостью работ, но в то же время позволяет использовать более доступные ремонтные материалы, поскольку навивка жгута происходит в автоматизированном режиме.

После этого покрышку с новым слоем укладывают в специальный формовочный аппарат, где и происходят вулканизация и опрессовка протектора. Технология изготовления близка к той, что используется при производстве новых шин. Каждая пресс-форма выдерживает определенное число восстановлений. Чем сложнее рисунок протектора, тем форма дороже и тем быстрее разрушаются ее ребра.

Шины восстанавливаются по первому или второму классу (ранее использовался термин «категория»).

К первому классу относятся покрышки без повреждения кордной ткани с ограниченным числом проколов (до пяти в зависимости от их диаметра, но не больше 10 мм). Эти покрышки можно устанавливать без ограничения на все виды транспорта, кроме передней оси междугородных автобусов.

Ко второму классу относятся покрышки, имеющие ограниченные повреждения каркаса, брекера. Эти покрышки запрещается устанавливать на передние оси легковых автомобилей, городских автобусов, троллейбусов, а также на любую ось междугородных автобусов.

Покрышки радиальной конструкции для легковых автомобилей и покрышки диагональной конструкции с нормой слойности 4 принимаются к восстановлению только по первому классу. Кроме приведенных ограничений, шины легковых автомобилей принимаются на восстановление, если с момента их выпуска предприятием-изготовителем прошло не более 10 лет.

Гарантийные нормы пробега указаны в табл. 2.

Таблица 2. Гарантийные нормы пробега шин, прошедших восстановление методом наложения протектора (ТУ РБ 05781278.001–99), тыс. км

| Наименование шин | Класс шин | |

| 1-й класс | 2-й класс | |

| Шины диагональной конструкции: | ||

| для легковых автомобилей | 17,0 | 15,0 |

| малотоннажных (до 2 т) автомобилей и микроавтобусов | 22,0 | 17,0 |

| средних и тяжелых грузовых автомобилей и автобусов типа ПАЗ | 29,0 | 23,0 |

| автобусов типа ЛАЗ, ЛиАЗ и троллейбусов | 32,0 | 25,0 |

| Шины радиальной конструкции: | ||

| для легковых автомобилей | 20,0 | 17,0 |

| малотоннажных (до 2 т) автомобилей и микроавтобусов | 20,0 | 17,0 |

| средних и тяжелых грузовых автомобилей и автобусов типа ПАЗ | 32,0 | 23,0 |

| автобусов типа ЛАЗ, ЛиАЗ и троллейбусов | 34,0 | 26,0 |

Перечисленные способы восстановления шин (холодный и горячий) активно применяются для ремонта шин, устанавливаемых на ведущие мосты грузовиков, автобусов и оси прицепов и полуприцепов.

5. Перечень и технология работ ТО шин в условиях АТО, применяемое оборудование

Техническое обслуживание шин должно производиться при каждом первом и втором техническом обслуживании (ТО-1 и ТО-2) автомобиля.

При проведении ТО-1 автомобиля одновременно выполняются следующие работы по шинам и ободьям:

- осмотр шин с целью определения их пригодности к дальнейшей эксплуатации: удаляются застрявшие посторонние предметы в протекторе, боковине, между сдвоенными колесами; выявляются шины, имеющие механические повреждения; проверяется исправность вентилей, золотников, наличие колпачков; определяется пригодность шин по износу протектора и подбору шин по осям автомобиля;

- осмотр ободьев для определения дальнейшей пригодности к эксплуатации;

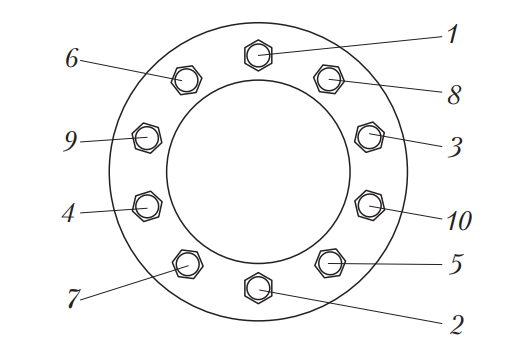

- проверка крепления колес и их элементов; проверка затяжки колес и их затяжка должны производиться в определенной последовательности (рис. 28).

Замер внутреннего давления производится в полностью остывших шинах автомобиля, в том числе и в запасной, манометром, показания которого должны быть сверены с показаниями контрольного манометра. При необходимости давление в шинах следует довести до нормы. Результаты замеров внутреннего давления в шинах заносятся в журнал.

Для автоматического накачивания шин грузовых и легковых автомобилей применяются воздухораздаточные колонки с разными диапазонами давления накачки.

Колонка может обеспечить:

- автоматическое накачивание до заданного оператором давления;

- очистку воздуха от механических примесей и влаги;

- контроль утечки воздуха из шины;

- предварительное накачивание до заданного повышенного давления для усадки шины и контроля утечки;

- цифровую индикацию установленного давления;

- быстрый ввод заданных давлений из памяти.

Рис. 28. Пример затяжки колесных гаек грузового автомобиля (1…10 — порядок проверки и затяжки гаек)

Колонка может крепиться как к стене здания, так и к шиномонтажному станку.

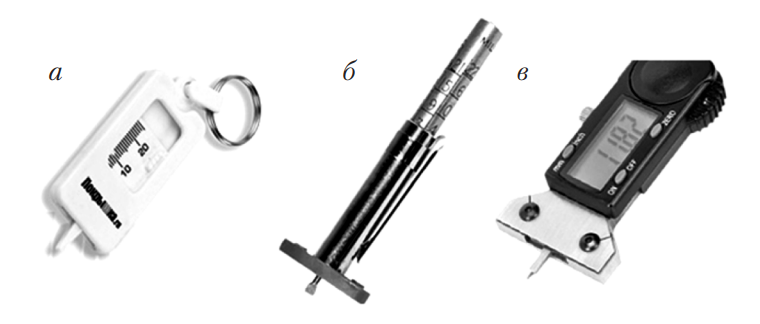

Измерение глубины рисунка протектора может производиться с помощью обычного штангенциркуля с глубиномером или специальными измерителями глубины рисунка протектора (рис. 29).

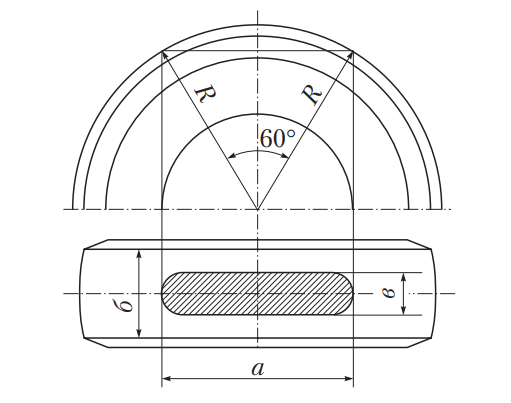

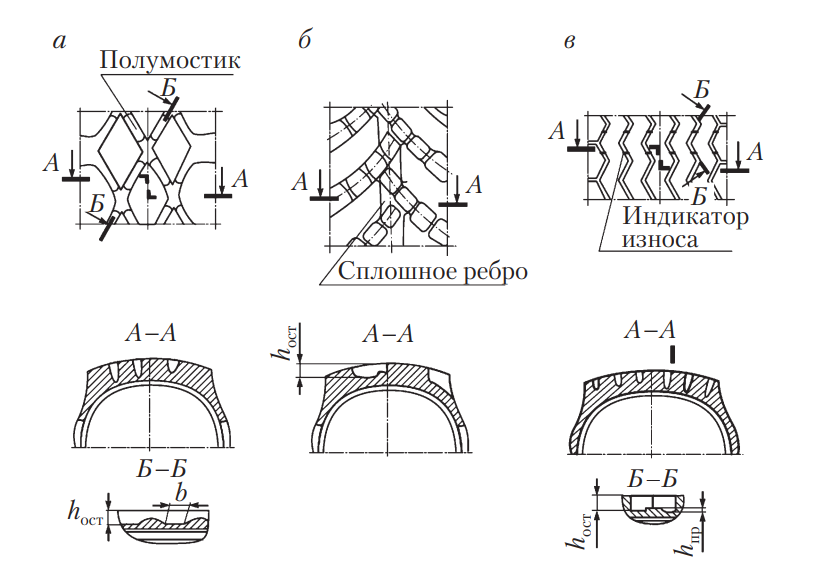

Измерение остаточной высоты рисунка протектора должно проводиться на участке, ширина которого равна половине ширины беговой дорожки шины, который находится по центру беговой дорожки протектора и имеет наибольший износ (рис. 30). Ширина зоны в должна быть не более половины ширины беговой дорожки б, т.е. в ≤ 0,5б. Длина зоны а должна быть не более 1/6 длины окружности, т.е. a ≤ 1/6 · 2R, где R — свободный радиус ширины. Остаточная высота протектора не должна измеряться в местах расположения уступов у основания элементов рисунка протектора и полумостиков в зоне пересечения канавок (рис. 31, а).

Для шин, имеющих сплошное ребро по центру беговой дорожки, измерение высоты рисунка протектора производится по краям этого ребра (рис. 31, б), для шин повышенной проходимости — между грунтозацепами по центру или в местах, наименее удаленных от центра беговой дорожки, но не по уступам у основания грунтозацепов и не по полумостикам.

На шинах с индикаторами износа предельно допустимая высота рисунка протектора определяется по проявлению индикаторов (рис. 31, в).

Рис. 29. Измерители глубины рисунка протектора шин: а — пластмассовый; б — металлический; в — электронный

Рис. 30. Зона измерения износа протектора шины: R — наружный радиус шины; а — длина зоны измерения; б — ширина беговой дорожки шины; в — ширина зоны измерения

Рис. 31. Места измерения износа шины: а — имеющей полумостики у основания канавок; б — имеющей сплошное ребро по центру беговой дорожки; в — имеющей индикаторы износа; b — зона измерения глубины рисунка протектора; hост — остаточная высота рисунка; hпр — предельная высота рисунка

При обнаружении каких-либо недостатков шин и ободьев необходимо принять меры к их устранению.

При проведении ТО-2 на автомобиле одновременно проводятся работы по шинам и ободьям в объеме ТО-1, а также проверка схождения и развала колес и их балансировка.

Перестановку колес автомобиля рекомендуется производить согласно рекомендациям заводов — изготовителей автомобилей, а также при технической необходимости, которая определяется владельцем транспортных средств (на автотранспортных предприятиях — комиссией по определению пригодности шин к эксплуатации). Основанием для перестановки могут служить:

- необходимость подбора шин по осям и сдвоенным колесам;

- необходимость установки на переднюю ось более надежных шин (без механических повреждений и др.);

- выявленный неравномерный или интенсивный износ рисунка протектора.

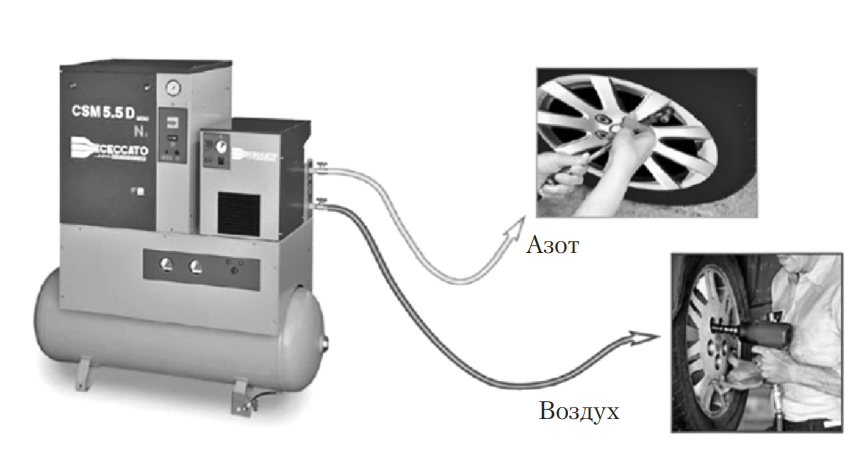

6. Заправка шин азотом

Основными составляющими воздуха являются азот (N2) — 78 % и кислород (O2) — 21 %. Молекулы азота имеют больший размер, чем молекулы кислорода. В целом, воздух внутри шины состоит из кислорода, азота и пара, но утечку давления образуют O2 и пар, потому что эти молекулы намного меньше и быстрее проходят через стенки шин. Еще один из негативных моментов использования сжатого воздуха — это окислительные свойства кислорода и водяного пара. Проходя через камеру, кислород окисляет корд, бортовое кольцо и диск, что влияет на прочность шины, а соответственно и на безопасность вождения.

В наполненной сжатым воздухом шине утечка будет составлять 0,08 кгс/см2 за месяц. Кислород проходит сквозь стенки шины на 30…40 % быстрее, чем азот, и утечка будет продолжаться, пока частичное давление газов не уравняется. Таким образом, если количество кислорода в шине не будет превышать 5 % для легковых шин и 2,5 % для грузовых, соотношение частичного давления газов внутри и снаружи шины будет сбалансировано и утечки происходить не будет. Этот эффект достигается путем наполнения шины азотом.

Преимущества использования азота для накачки шин состоят в следующем:

- предотвращение старения шины и коррозии диска, так как отсутствует влага, масло, пыль (частицы, которые снижают долговечность колеса);

- снижение вероятности взрыва шины — отсутствует нагрев шины на больших скоростях и при «подклинивании» тормозной системы, так как нет кислорода, который является элементом расширения, что особенно важно для грузовых автомобилей;

- повышение стабильности давления в шине — известно, что давление в шине рекомендуется проверять с периодичностью раз в две недели. Использование азота позволяет проводить эту процедуру в три раза реже;

- улучшение сцепления с дорогой — по сравнению с воздухом, который обычно подвергается сильному влиянию изменений температуры и давления, азот в чистом виде обладает повышенными демпфирующими свойствами, т.е. колесо работает как дополнительный амортизатор.

Выработка азота и накачка шин азотом осуществляется с помощью специальных устройств — азотных генераторов (рис. 32), которые могут использоваться и как обычные компрессоры для использования воздуха в различных целях, например при работе с пневмогайковертом.

Рис. 32. Азотный генератор

Вращающиеся азотные генераторы являются стационарными устройствами, которые используются для преобразования воздушной смеси. Для удаления значительной части кислорода из воздуха последний проходит несколько степеней обработки:

- закачка в рабочую систему воздуха, сжатого под давлением не менее 8 кгс/см2;

- многоуровневая фильтрация, в результате которой воздух обезжиривается, очищается от влаги, примесей масел, ароматических гидрокарбонов;

- отделение молекул азота пропуском воздуха через специальные мембраны.

После полного цикла обработки на выходе получается азот с содержанием кислорода не более 5 %.

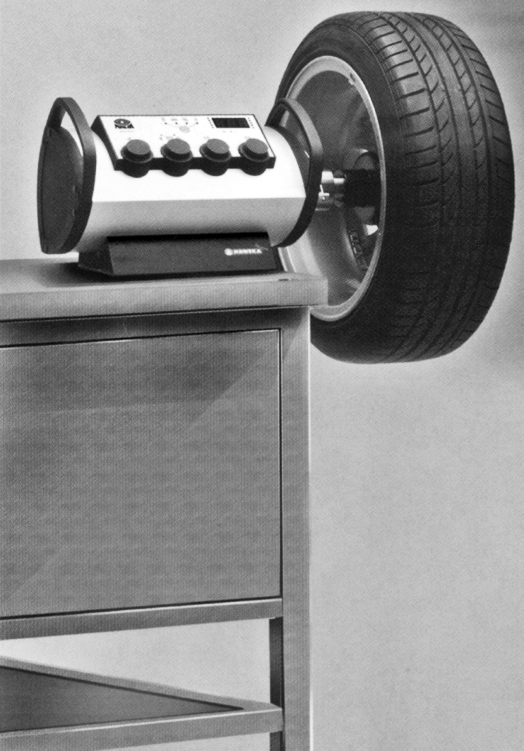

7. Балансировка колес

Балансировка колес существенно влияет на долговечность некоторых элементов автомобиля при движении на высокой скорости. Ее нарушение приводит к появлению центробежных сил, возрастающих пропорционально квадрату скорости и создающих дополнительные динамические нагрузки на подшипники колес, детали подвески рулевого управления, вызывает их биение, изменяет углы установки управляемых колес, усиливает неравномерность изнашивания протектора за счет его проскальзывания и ухудшения сцепления с дорогой. Причиной возникновения дисбаланса является неодинаковое распределение материала в шине, ободе, ступице. Внешне дисбаланс проявляется в виде колебаний колеса в вертикальной, горизонтальной или одновременно в обеих плоскостях. Дисбаланс, возникший в результате погнутости диска, заметен даже на невысоких скоростях.

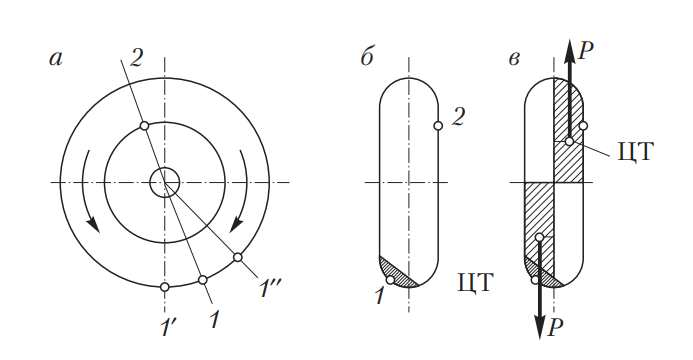

Различают статический и динамический дисбаланс колес.

Статический дисбаланс характеризуется неравномерным распределением массы колеса по диаметру. Он определяется центром тяжести неуравновешенной массы колеса относительно оси вращения. В зависимости от размера шин статический дисбаланс для колес легковых автомобилей должен быть 1…5 Н · см.

Статическую балансировку колес можно выполнять на автомобиле. Для этого вывешивают колесо, при необходимости сближают тормозные колодки и ослабляют подшипники передних колес. Колесо вращают легким толчком сначала в одну, а затем в другую сторону до полной его остановки. Отмечают мелом низшие точки для обоих случаев (1´ и 1´´ на рис. 33, а). Определяют наиболее «тяжелое» место колеса, которое находится между этими точками (точка 1). На противоположной стороне обода колеса устанавливают балансировочный грузик.

Динамический дисбаланс характеризуется неравномерным распределением массы не только по диаметру, но и по ширине колеса. Если при статической балансировке грузик 2 (рис. 33, б) помещен по другую сторону от неуравновешенной массы в точке 1, то при вращении колеса возникает центробежная сила Р, стремящаяся повернуть колесо относительно оси вращения (рис. 33, в). При повороте колеса вокруг оси на 180° центробежная сила будет иметь противоположное направление. В результате возникает боковое биение колеса, вызывающее проскальзывание шины поперек дороги и интенсивное пятнистое изнашивание протектора.

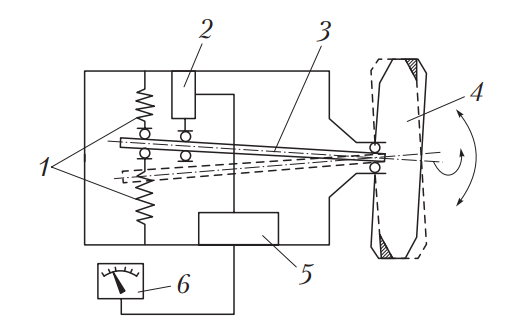

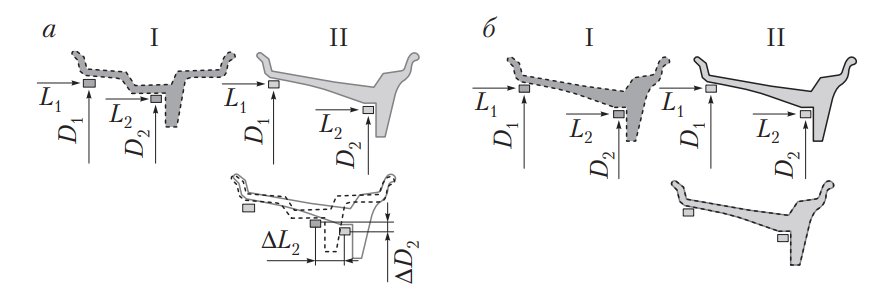

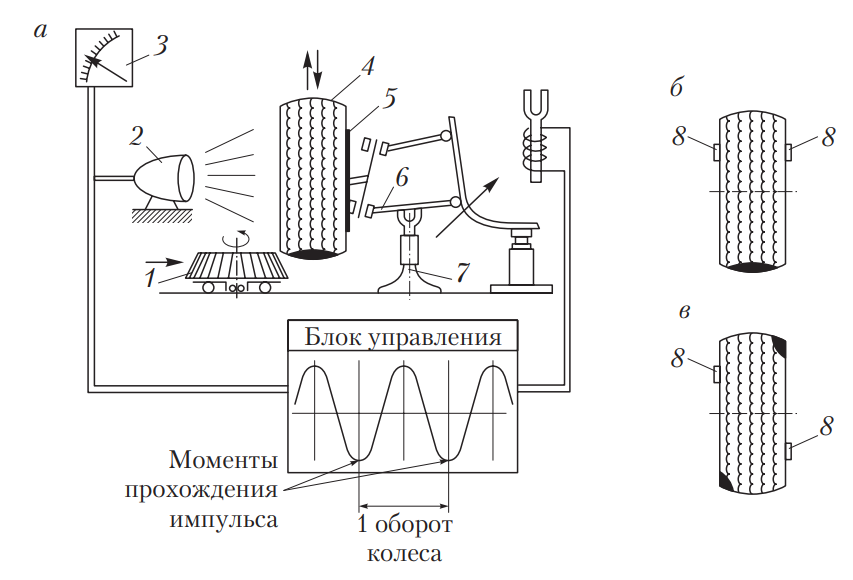

Динамическую балансировку выполняют на специальных станках, позволяющих с достаточно большой точностью устранять дисбаланс колес. Принцип работы станка заключается в следующем (рис. 34). Вал, на котором установлено колесо, вращается в двух самоустанавливающихся шарикоподшипниках, которые воздействуют на пьезокерамические датчики силы, преобразующие реак цию опоры в подшипниках в пропорциональный электрический сигнал. Сигналы поступают на показывающий прибор или дисплей.

Рис. 33. Схема неуравновешенности колеса: 1 — точка неуравновешенной массы; 2 — балансировочный грузик

Рис. 34. Принципиальная схема балансировочного станка: 1 — колебательная система; 2 — датчик; 3 — вал; 4 — балансируемое колесо; 5 — электронно-измерительный блок; 6 — регистрирующая система

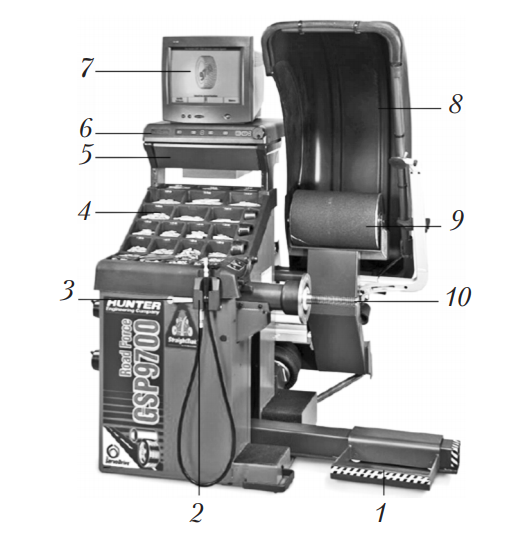

Современные станки для балансировки колес (рис. 35) имеют электронное управление. В корпус станка встроены узел вала балансировочной машины и система привода вала. На валу приводного двигателя установлена муфта, обеспечивающая запуск и торможение вала с балансируемым колесом. Торможение осуществляется приводным двигателем. Измеренные габаритные размеры колеса и расстояние до диска колеса автоматически вводятся в память компьютера станка. После балансировки обеспечивается автоматическая остановка вращающегося колеса в положении установки грузиков. Результаты балансировки и измеренные значения отображаются на цветном дисплее и могут сопровождаться голосовым сообщением.

Рис. 35. Станок для балансировки колес: 1 — подъемник для колес; 2 — система подкачки шин; 3 — рукоятка управления подъемника колеса; 4 — ящики для грузиков; 5 — выдвижной ящик принтера; 6 — клавишное управление стендом; 7 — дисплей; 8 — защитный кожух; 9 — нагрузочный роллер; 10 — шпиндель

Балансировка может производиться в двух режимах: с точностью балансировки до 5 или до 1 г. Весь цикл измерения занимает обычно 2,5 с.

Балансируемое колесо на момент измерения закрывается защитным кожухом, выключение станка автоматическое.

Станки нового поколения осуществляют электронную самоблокировку и самодиагностику.

Для приближения результатов балансировки к естественным условиям некоторые производители вводят в состав стендов прижимные ролики (нагрузочные роллеры), которые нагружают шину. Шина при этом деформируется, что соответствует реальным условиям ее поведения при движении.

В состав станков для балансировки колес могут входить специальные опции для измерения биения резины (рис. 36, а) и автоматического измерения ширины колеса (рис. 36, б).

Грузики могут устанавливаться на колесо по закраинам обода с помощью специальных пружин или наклеиваться на внутреннюю часть диска колеса (рис. 37).

Вес выпускаемых стандартных грузиков, как правило, кратен 5 г. В большинстве случаев фактический дисбаланс колеса не кратен 5 г

Рис. 36. Специальные опции балансировочных станков: а — для измерения биения резины; б — для автоматического измерения ширины колеса

Рис. 37. Наклеивание грузиков на диск колеса: 1 — наклеивание грузика на наружную часть диска; 2 — наклеивание грузика на внутреннюю часть диска; 3 — грузики

(например, 17 г: в случае установки грузика в 15 г будет не хватать 2 г, а в случае установки 20 г 3 г будут лишними). Вследствие этого более точная балансировка при традиционных измерениях может быть осуществлена только в несколько приемов. Применяемая в современных балансировочных станках технология прямого измерения (рис. 38) позволяет найти место установки и определить массу грузика так, чтобы возникающая погрешность оказалась минимальной.

Например, дисбаланс левой стороны 23 г, правой — 18 г, положение 50°. Математическое приближение с помощью станка более старых лет выпуска: левая сторона — 25 г, правая сторона — 20 г, положение 50°. В итоге статический дисбаланс 4 г.

Технология нахождения места установки и массы грузиков с помощью современного балансировочного станка позволяет выполнить автоматическую минимизацию статического дисбаланса со следующим математическим приближением: левая сторона — 20 г, правая сторона — 20 г, положение 49°. В итоге статический дисбаланс 1 г.

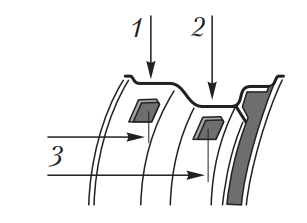

Рис. 38. Схемы измерения при установке грузиков: а — при традиционном измерении; б — при прямом измерении; L — параметры установки по ширине колеса; D — параметры установки по диаметру колеса; положения грузов: I — при расчете; II — при установке

Кроме станков для балансировки колес с приводом от электродвигателя, могут применяться и стенды с ручным приводом (рис. 39). Такие станки компакты, дешевы, просты в управлении. Они не требуют установки защитного кожуха, так как скорость вращения колеса не превышает 100 об/мин. Балансировка колес может производиться и без их снятия с обода колеса (рис. 40). При таком способе не требуется снятия колес с автомобиля, при этом не только уравновешивается суммарное воздействие всех вращающихся масс колеса (ступицы, тормозного барабана или диска), но и выявляется неуравновешиваемость ступиц колес, подшипников и т.д.

Рис. 39. Станок для балансировки колес с ручным приводом

Рис. 40. Схема работы станка для балансировки колес без снятия с автомобиля: а — общая схема; б — статический дисбаланс; в — динамический дисбаланс

Для выполнения статической балансировки колес передний мост автомобиля вывешивают так, чтобы рычаги подвески могли перемещаться свободно. Датчик 7, присоединенный к нижнему рычагу 6 подвески (при статической балансировке) или к опорному тормозному щиту 5 (при динамической), преобразует колебания колеса в электрический сигнал.

Принцип работы этих станков следующий. Вывешенное автомобильное колесо 4 раскручивают фрикционным шкивом 1 электродвигателя стенда до частоты, соответствующей скорости 120…170 км/ч, что превышает резонансную частоту вращения, после чего станок убирают. Колесо продолжает вращаться до останова.

Статическая неуравновешенность колеса обусловливает его вертикальные колебания, которые через рычаги подвески воспринимаются датчиком. На измерительное устройство стенда пропускаются импульсы от самых нижних точек этого сигнала, соответствующих моментам прохождения тяжелой точки колеса через плоскость установки датчика 7. По амплитуде импульсов на стрелочном индикаторе 3 определяют необходимый вес балансировочных грузиков. Импульсы также заставляют срабатывать стробоскопическую лампу 2, при вспышках которой колесо кажется неподвижным. Данное его положение запоминается оператором по какой-либо метке, находящейся на шине. После торможения колеса, если его остановить в том положении, при котором запоминалась метка, самая тяжелая масса колеса окажется в зоне установки датчика.

При устранении статического дисбаланса грузики 8 устанавливают равномерно на обе стороны обода, чтобы не вызвать динамического дисбаланса. Балансировку повторяют до тех пор, пока колесо не окажется статически уравновешенным.

При устранении динамического дисбаланса грузики устанавливают по диагонали, чтобы не вызвать статического дисбаланса (рис. 41). Динамическую балансировку производят аналогично. Однако датчик 1 устанавливают горизонтально и присоединяют к передней части опорного диска на уровне горизонтального диаметра.

Амплитуда электрического сигнала зависит как от значения дисбаланса, так и от жесткости пружины, состояния амортизатора, размера колеса, поэтому вес балансировочных грузиков определяется приблизительно, что требует повторения балансировки (обычно 1–2 раза) до тех пор, пока показания стенда не окажутся в пределах допуска массы грузика (приблизительно 5…10 г). Динамическую балансировку проводить значительно труднее, так как сложно обеспечить надежный контакт датчика с опорным тормозным щитом.

Рис. 41. Схема установки станка при динамической (а) и статической (б) балансировке: 1 — датчик; 2 — фрикционный шкив; 3 — соединительный кабель; 4 — стрелочный индикатор; 5 — стробоскопическая лампа

Недостатком таких станков является их недостаточная точность и сложность балансировки ведущих колес автомобиля. Показания станка зависят от жесткости пружины, массы колеса, состояния амортизатора и т.д. Точность балансировки на этом стенде во многом зависит от опыта лица, производящего балансировку. В последнее время ряд зарубежных фирм выпускает передвижные станки только для статической балансировки. Работа на передвижных станках требует более высокой квалификации оператора.

Балансировка колес грузовых автомобилей может производиться как непосредственно на ступице, так и снятых с автомобиля на специальных стендах.

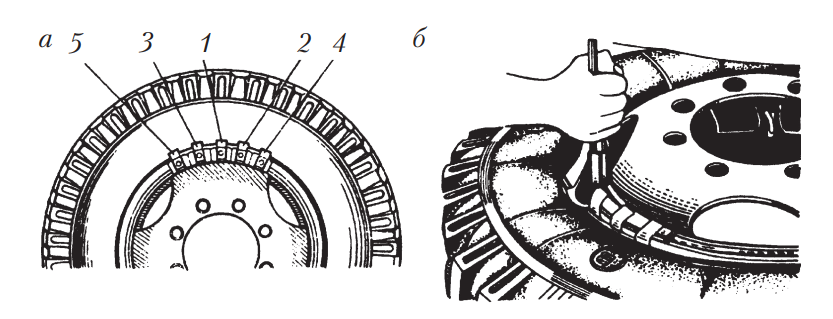

Балансировка колеса на ступице проводится следующим образом. Для этого необходимо:

- отвернуть колесные гайки, снять колесо со ступицы, тщательно очистить его от грязи и промыть;

- снять крышку ступицы, отвернуть гайки крепления подшипников, снять ступицу с тормозным барабаном и с наружным подшипником с цапфы поворотного кулака; все тщательно очистить от грязи, полностью удалить смазку из ступицы и подшипников, а затем промыть (наличие грязи и масла может повлиять на правильность балансировки колес);

- выпрессовать из ступицы манжету, не допуская ее повреждения;

- установить ступицу с тормозным барабаном на прежнее место и отрегулировать подшипники так, чтобы ступица свободно вращалась, но не имела осевого зазора;

- установить колесо на ступицу и закрепить его;

- проверить балансировку колеса в сборе с шиной, поворачивая его в различные положения вокруг оси.

При наличии дисбаланса колесо остановится тяжелой частью вниз. Для устранения дисбаланса на верхнюю, наиболее легкую часть колеса нанести отметку меловой чертой.

Затем следует повернуть колесо на 90° поочередно в обе стороны, чтобы грузик располагался по горизонтальной оси. Если колесо не остановится в любом из этих положений, а возвратится в первоначальное (грузиком вверх), то рядом с первым грузиком следует прикрепить второй грузик, после чего повторить операцию.

При продолжении балансировки колеса все последующие грузики прикрепляют симметрично по обе стороны от первого грузика, как это указано на рис. 42, а. Балансировку нужно продолжить до достижения равновесия колеса.

Рис. 42. Порядок (а) и способ (б) установки грузиков на колесе при балансировке на ступице: 1…5 — грузики

Если колесо после установки очередного грузика не возвращается в положение грузиком вверх, а опускается грузиком вниз, то установленный грузик снимают и колесо считают отбалансированным.

В случае, когда имеется значительный дисбаланс и нет возможности устранить его с помощью пяти грузиков, колесо рекомендуется демонтировать и повернуть покрышку относительно обода до достижения наименьшего дисбаланса, после чего вновь провести балансировку.

После устранения дисбаланса грузики должны быть правильно установлены на ободе в отмеченных при балансировке местах. Установку грузиков на место осуществляют рукояткой отвертки или молотком, предварительно отжав борт покрышки от бортового кольца монтажной лопаткой (рис. 42, б).

Для снятия грузика с обода нужно отжать монтажной лопаткой борт покрышки от обода и снять грузик отверткой так, чтобы усилие при снятии груза было направлено в сторону от колеса.

После балансировки колеса и установки грузиков следует пометить мелом положение колеса на ступице, снять колесо и ступицу с тормозным барабаном с цапфы поворотного кулака. Запрессовать в ступицу манжету, заложить смазочный материал, надеть ступицу, установить колесо на прежнее место, соблюдая правильность сборки, регулировки подшипников и смазки.

Балансировку колес в обязательном порядке надо проводить при монтаже новых шин, а затем при каждом ТО-2. Учитывая особенность работы стационарных и передвижных стендов и опыт работы крупных таксомоторных парков, можно рекомендовать применять стационарные стенды на шиномонтажных участках и в зонах ТО-2, а передвижные — на поточных линиях ТО-1 для статической балансировки ведомых колес.