Содержание страницы

Эффективность и безопасность современного строительства напрямую зависят от качества подготовительных работ, выполняемых до начала основного монтажа. Этот этап является фундаментом для всего последующего процесса возведения здания или сооружения. Комплексная подготовка элементов к монтажу — это многоступенчатый процесс, который включает в себя не только доставку конструкций на площадку, но и их предварительную сборку, усиление, а также оснащение необходимыми временными приспособлениями. Ключевыми операциями на этом этапе являются: укрупнительная сборка элементов в более крупные плоские или пространственные блоки, временное монтажное усиление для обеспечения прочности и устойчивости при подъеме, а также обустройство конструкций подмостями, лестницами и системами безопасности. Грамотное выполнение этих операций позволяет значительно сократить сроки строительства, снизить трудозатраты на высоте и повысить общий уровень безопасности на объекте.

1. Укрупнительная сборка и временное усиление конструкций

Технология укрупнительной сборки является ключевым методом оптимизации строительных процессов. Её применяют в случаях, когда заводские элементы конструкций из-за своих габаритных размеров, массы или ограничений транспортной логистики не могут быть доставлены на строительную площадку в готовом, проектном виде. Суть метода заключается в соединении отдельных частей (так называемых отправочных марок) в единый, более крупный монтажный элемент непосредственно на объекте перед его подъемом в проектное положение.

1.1. Принципы и области применения укрупнительной сборки

Укрупнение конструкций позволяет перенести значительный объем сборочных, сварочных и болтовых соединений с высоты, где условия работы сопряжены с повышенным риском и сниженной производительностью, на специально подготовленные наземные площадки (стенды, стеллажи). Это не только повышает безопасность, но и позволяет добиться более высокой точности соединений.

Наиболее часто укрупнительную сборку применяют для следующих типов конструкций:

- Сборные железобетонные фермы: Как правило, фермы пролетом 24 метра и более поставляются в виде двух полуферм, которые затем соединяются на земле.

- Высокие железобетонные колонны: Составные колонны для многоэтажных зданий или промышленных сооружений также укрупняются на месте.

- Металлические подкрановые балки: Балки с пролетом, превышающим стандартную длину железнодорожной платформы (13,77 м), требуют укрупнения.

- Металлические фермы покрытий: Часто поставляются в виде двух или более отправочных марок и собираются на земле.

В последние годы получила широкое распространение концепция сборки конструкций в монтажно-технологические блоки. Это подразумевает объединение не только несущих элементов (например, ферм и балок), но и частей кровельного покрытия, инженерных коммуникаций и других элементов в единый пространственный блок. Такой подход существенно сокращает сроки строительства, так как сборка блоков может вестись параллельно с возведением фундамента и каркаса здания.

1.2. Технология укрупнения железобетонных конструкций

Железобетонные элементы, как правило, укрупняют на приобъектных складах или непосредственно в зоне действия монтажного крана. Для сборки используются специализированные приспособления — стеллажи и кондукторы.

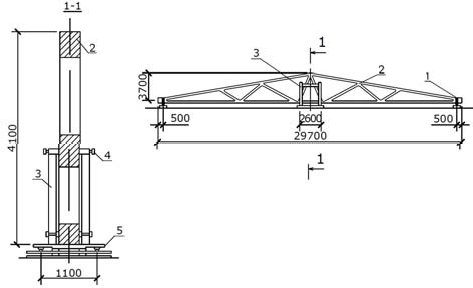

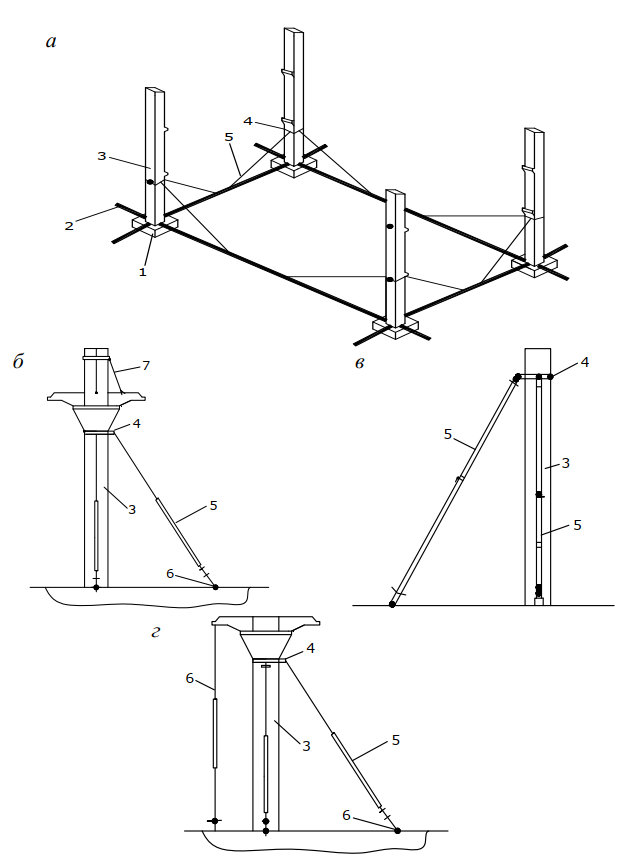

Фермы пролетом 30 метров и более укрупняют в вертикальном положении в специальных стеллажах кассетного типа (рис. 1, а). Такая технология позволяет минимизировать изгибающие моменты в элементах фермы от собственного веса. Кассеты устанавливаются под узлами полуферм и оснащаются регулировочными винтовыми механизмами. Эти механизмы позволяют с высокой точностью выверить положение стыков верхнего и нижнего поясов как по высоте, так и в плане. Вертикальность полуферм также контролируется винтовыми упорами. В зависимости от конструкции фермы (наличия стоек или раскосов у стыка) применяют одинарные или спаренные кассеты.

Железобетонные колонны, в отличие от ферм, укрупняют в горизонтальном положении. Для точной фиксации и выверки стыкуемых элементов применяют специальные механизированные кондукторы, обеспечивающие соосность и проектное положение деталей.

1.3. Технология укрупнения металлических конструкций

Сборка металлических конструкций выполняется на специально оборудованных площадках с применением стендов, стеллажей или кондукторов. В простейших случаях допускается сборка на выверенных шпальных клетках. Основная цель — снизить объем верхолазных работ и повысить устойчивость монтируемых секций.

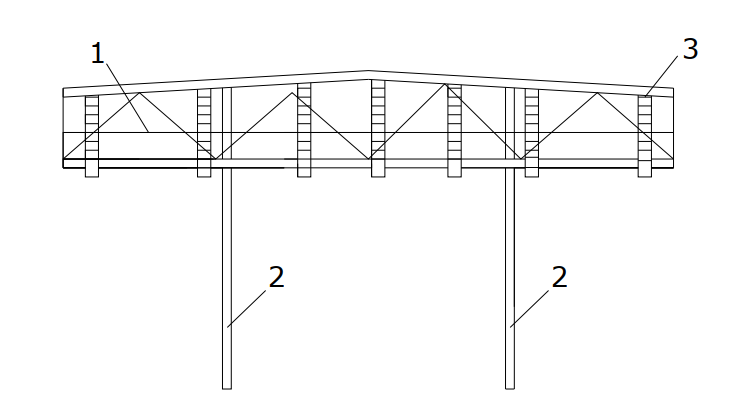

Металлические подкрановые балки часто собирают в объемные блоки на стендах, которые жестко фиксируют геометрическую форму и размеры блока, обеспечивая точное совпадение стыковых отверстий для болтовых соединений (рис. 1, б).

Стропильные металлические фермы, поступающие на объект в виде двух полуферм, чаще всего собирают в вертикальном положении. Для этого используют сборочные кондукторы, которые позволяют одновременно укрупнять две фермы (рис. 1, в). При стационарном размещении на складе кондукторы устанавливаются на фундаменты и тщательно выверяются, что гарантирует высокое качество сборки. Если же сборка ведется непосредственно у места монтажа, кондукторы приходится периодически перемещать, каждый раз выполняя их выверку и закрепление. В некоторых случаях допускается укрупнение ферм в горизонтальном положении.

Все работы по укрупнительной сборке стальных конструкций должны соответствовать требованиям ГОСТ 23118-2019 «Конструкции стальные строительные. Общие технические условия», который регламентирует допуски, качество соединений и методы контроля.

Рис. 1. Технологии укрупнительной сборки конструкций: а – железобетонных ферм в кассете: 1 – одиночные кассеты; 2 – отправочные марки (полуфермы); 3 – спаренная кассета; 4 – горизонтальные регулировочные винты; 5 – вертикальные регулировочные винты; б – подкрановых балок в объемные блоки на стенде: 1 – подкрановая балка; 2 – торцевой упор; 3 – станина стенда; 4 – боковые упоры; в – металлических ферм из отправочных марок на стенде: 1 – крайний кондуктор; 2 – отправочная марка (полуферма); 3 – средний кондуктор; 4 – лестница с площадкой для монтажника; 5 – укрупнительный монтажный стык фермы.

1.4. Временное (монтажное) усиление элементов конструкций

Монтажное усиление необходимо в тех случаях, когда усилия, возникающие в элементах конструкций при их подъеме и перемещении, отличаются от проектных (эксплуатационных) и могут привести к потере устойчивости или разрушению. Это особенно актуально для гибких и длинномерных элементов.

Преимущества временного усиления:

- Предотвращение деформаций и потери устойчивости.

- Обеспечение целостности элемента при транспортировке и подъеме.

- Возможность использования оптимальных схем строповки.

Недостатки:

- Дополнительные трудозатраты на установку и демонтаж усиливающих элементов.

- Увеличение веса поднимаемой конструкции.

Основным примером являются металлические фермы. В рабочем положении их нижний пояс растянут, а верхний сжат. Однако при строповке за узлы верхнего пояса, расположенные близко к середине, в нижнем поясе возникают сжимающие усилия. Из-за большой гибкости нижний пояс может потерять устойчивость (выпучиться) из плоскости фермы. Для предотвращения этого явления один из поясов (чаще нижний) временно усиливают, прикрепляя к нему с помощью болтов или хомутов элементы жесткости — пластины, трубы или швеллеры. Расчет на монтажные нагрузки является обязательной частью проекта производства работ (ППР).

Другие примеры:

- Двухветвевые колонны: При кантовании (повороте) колонны, опирающейся на одну из ветвей, между ветвями устанавливают временные распорки для предотвращения деформаций решетки.

- Тонкостенные элементы: В элементах железобетонных цилиндрических оболочек или армоцементных сводов на период монтажа устанавливают временные затяжки для восприятия распорных усилий.

2. Обустройство конструкций и обеспечение безопасности работ

Обеспечение безопасных условий труда при работе на высоте является первостепенной задачей. Согласно нормативным документам, таким как СП 49.13330.2010 (СНиП 12-03-2001) — строительные нормы и правила «Безопасность труда в строительстве. Часть 1. Общие требования», все монтируемые конструкции должны быть предварительно обустроены временными приспособлениями, обеспечивающими безопасный доступ и работу монтажников. Эти приспособления, как правило, являются инвентарными и закрепляются на элементах еще на земле.

2.1. Средства подмащивания и доступа

Для выполнения работ по соединению и закреплению элементов на высоте используются различные приспособления:

- Навесные подмости и площадки: Закрепляются на колоннах, фермах и балках в местах будущих стыков и соединений.

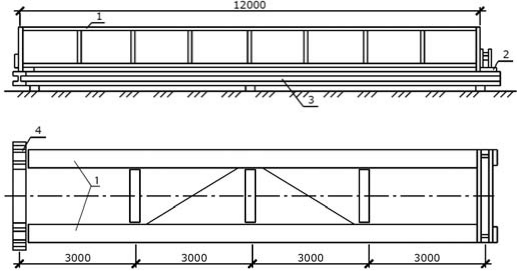

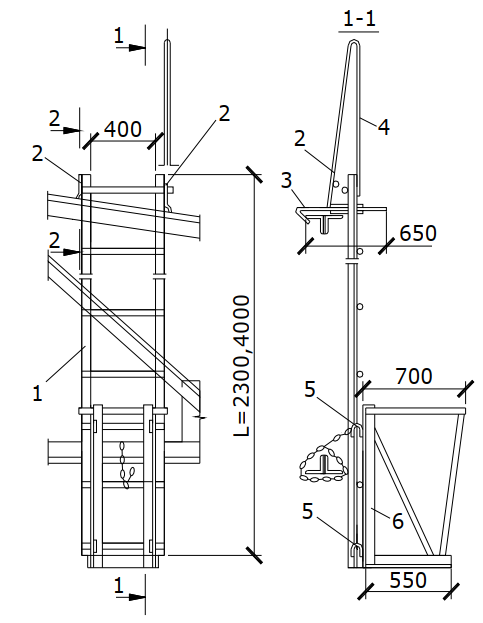

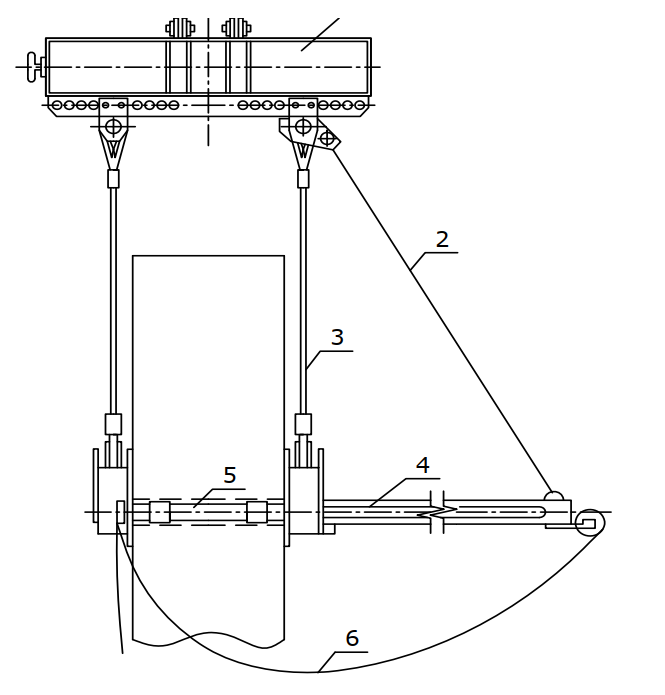

- Навесные лестницы: Используются для подъема рабочих на подмости. Такие лестницы изготавливают звеньями длиной до 4 м и навешивают на колонны с помощью крючьев (рис. 2).

- Люльки, совмещенные с лестницей: Применяются при работе на высоких фермах и балках. Лестница навешивается на верхний пояс, а люлька фиксируется на ней на нужной высоте.

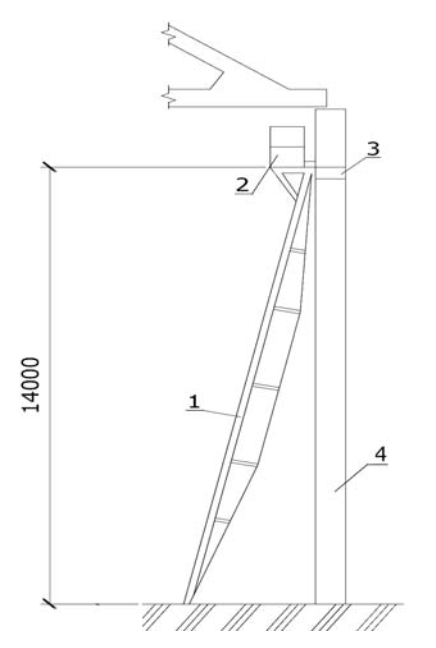

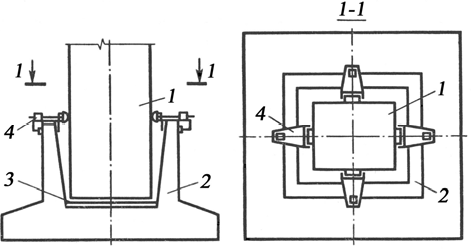

- Приставные лестницы с площадками: Используются для работы на высоте до 14 м и устанавливаются с земли (рис. 3).

Рис. 2. Лестница с люлькой для навески на металлическую ферму: 1 – лестница; 2 – элементы навески; 3 – крючья; 4 – поручень; 5 – крючья люльки; 6 – люлька.

Рис. 3. Монтажные лестницы с площадками с несущей конструкцией в виде шпренгеля: 1 – лестница; 2 – площадка; 3 – элемент крепления к колонне; 4 – колонна.

2.2. Системы обеспечения безопасности

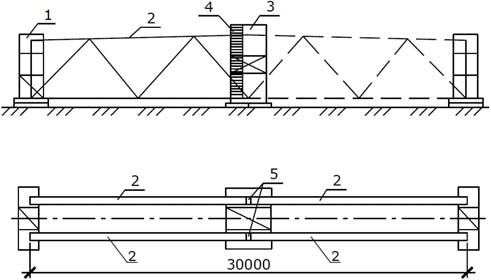

Для предотвращения падения рабочих с высоты применяются страховочные системы. Вдоль поясов стропильных ферм и подкрановых балок натягивают страховочные канаты, к которым монтажники крепят карабины своих предохранительных поясов (рис. 4). Канаты закрепляются на концах конструкций и поддерживаются инвентарными распорками.

Рис. 4. Схема обустройства металлической фермы: 1 – страховочный канат; 2 – инвентарные распорки; 3 – навесные люльки.

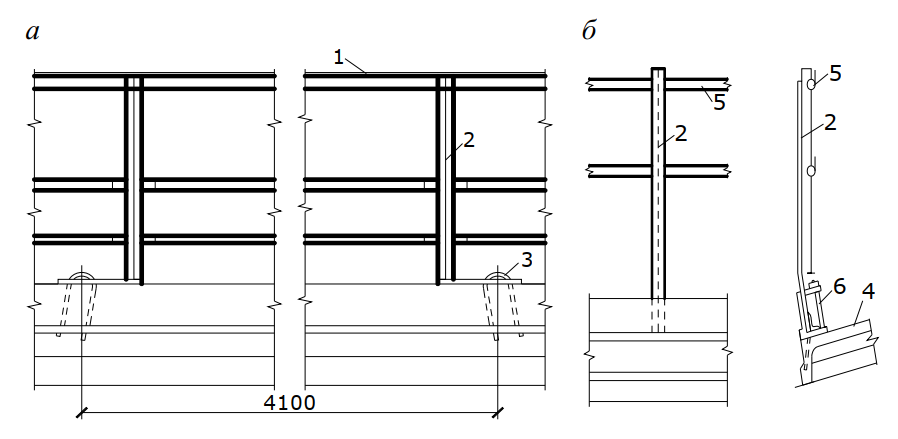

По периметру монтируемых плит покрытия или перекрытия устанавливаются временные ограждения (рис. 5). Они состоят из стоек и перил и крепятся к монтажным петлям плит с помощью клиньев (рис. 5, а) или специальных болтовых зажимов (рис. 5, б).

Рис. 5. Временное ограждение по плитам покрытия (перекрытия): а – с закреплением к плитам клиньями; б – с закреплением болтами; 1 – перила; 2 – стойка; 3 – клин; 4 – железобетонная плита; 5 – тросовое ограждение; 6 – болтовой элемент крепления.

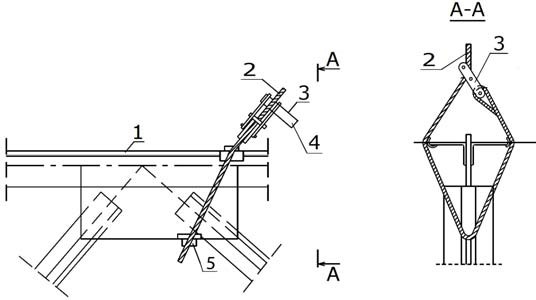

Кроме того, на конструкции заранее навешивают оттяжки и расчалки для предотвращения раскачивания при подъеме и точной наводки, а также канаты для дистанционной расстроповки (рис. 6), позволяющие отцепить крюк крана без подъема монтажника к узлу строповки.

Рис. 6. Узел строповки фермы: 1 – ферма; 2 – стропы; 3 – полуавтоматический замок; 4 – канат дистанционной расстроповки; 5 – инвентарная подкладка под строп.

3. Грузоподъемные машины для монтажных работ

Выбор грузоподъемной техники является одним из важнейших решений при организации монтажных работ. Основными машинами служат краны различных типов, а также вспомогательное оборудование — подъемники и лебедки. Выбор конкретного типа крана зависит от множества факторов: массы и габаритов монтируемых элементов, высоты здания, стесненности строительной площадки и экономических показателей.

3.1. Стреловые самоходные краны

Эта группа кранов является наиболее многочисленной (до 82% всего парка) и универсальной благодаря своей мобильности. Они делятся на гусеничные, пневмоколесные и автомобильные.

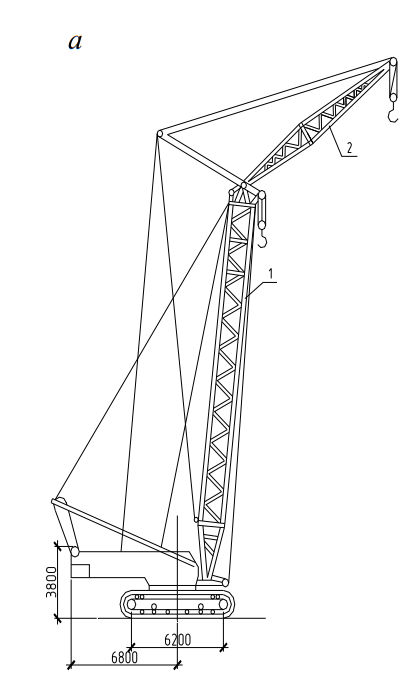

Краны на гусеничном ходу (рис. 7, а) широко применяются при монтаже промышленных и гражданских зданий.

Преимущества:

- Высокая проходимость по неподготовленным площадкам благодаря низкому удельному давлению на грунт (0,06–0,24 МПа).

- Способность передвигаться с грузом на крюке (до 80-100% от номинальной грузоподъемности).

- Значительная грузоподъемность (до 250 т и более).

Недостатки:

- Низкая скорость передвижения.

- Необходимость частичной или полной разборки для транспортировки на большие расстояния.

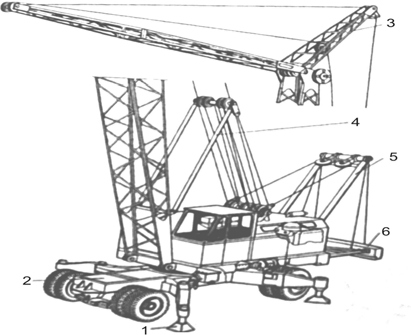

Краны на пневмоколесном ходу (рис. 7, б) более мобильны, чем гусеничные.

Преимущества:

- Более высокая скорость передвижения по площадке.

- Транспортировка на большие расстояния возможна своим ходом или на буксире.

Недостатки:

- Требуют более ровной и плотной площадки для работы.

- Для работы с максимальными нагрузками необходимо устанавливать кран на выносные опоры (аутригеры).

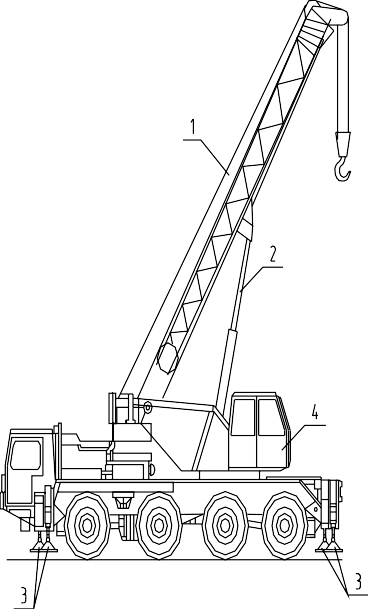

Автомобильные краны (рис. 7, в) обладают наивысшей мобильностью.

Преимущества:

- Высокая скорость передвижения между объектами.

- Быстрота развертывания на площадке.

- Телескопическая стрела позволяет изменять вылет с грузом на крюке, что удобно для монтажа в стесненных условиях.

Недостатки:

- Относительно невысокая грузоподъемность по сравнению с гусеничными кранами.

- Обязательная работа на выносных опорах.

- Требуют хороших подъездных путей.

Эксплуатация стреловых самоходных кранов должна осуществляться в соответствии с ГОСТ Р 56942-2016 «Краны грузоподъемные. Эксплуатация. Общие требования».

Рис. 7. Самоходные строительные краны: а – гусеничный кран МКГС-100 с гуськом: 1 – основная стрела; 2 – управляемый гусек; б – пневмоколесный кран КС-5363В: 1 – выносная опора; 2 – шасси; 3 – гусек; 4 – стойка; 5 – монтажная стойка; 6 – дополнительный выдвижной противовес; в – автомобильный кран ЛТМ 1050-4 повышенной проходимости: 1 – телескопическая стрела с гуськом; 2 – гидроцилиндры изменения вылета стрелы; 3 – выносные опоры; 4 – кабина управления.

Сравнительная таблица характеристик стреловых самоходных кранов

| Параметр | Гусеничные краны | Пневмоколесные краны | Автомобильные краны |

|---|---|---|---|

| Грузоподъемность | Высокая (до 250 т и более) | Средняя (до 100 т) | От низкой до средней (до 80 т) |

| Мобильность (между объектами) | Низкая (требуется разборка) | Средняя (своим ходом или на буксире) | Высокая (передвижение по дорогам общего пользования) |

| Проходимость | Высокая (грунтовые площадки) | Средняя (требуются подготовленные площадки) | Низкая (требуются хорошие дороги) |

| Работа с грузом | Передвижение с грузом на крюке | Ограниченное передвижение с грузом | Только в стационарном положении на опорах |

| Время подготовки к работе | Длительное | Среднее | Минимальное |

3.2. Башенные краны

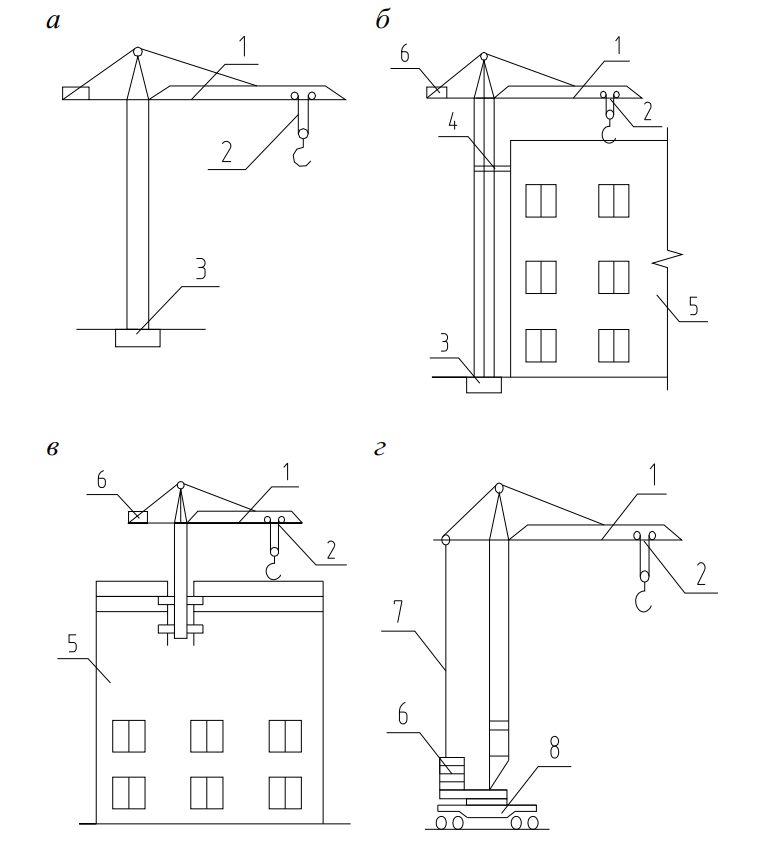

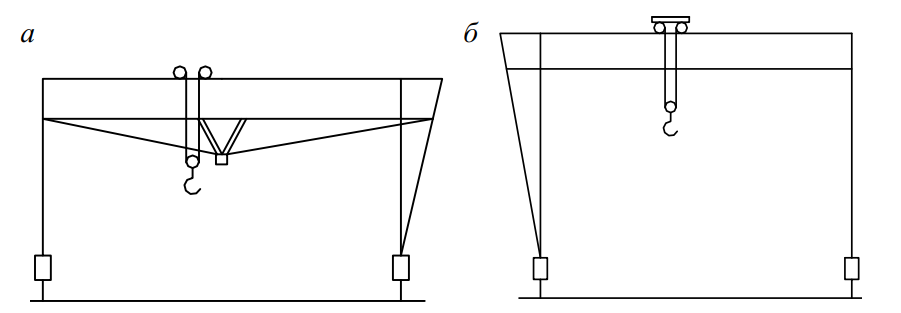

Башенные краны — основной тип грузоподъемных машин в жилищном и высотном строительстве. Они обеспечивают обслуживание большой рабочей зоны и значительную высоту подъема крюка. По способу установки они делятся на передвижные (на рельсовом ходу), стационарные, приставные и самоподъемные (рис. 8).

Рис. 8. Типы башенных кранов: а – стационарный кран; б – приставной кран; в – самоподъемный кран; г – передвижной кран; 1 – стрела; 2 – грузовая тележка; 3 – фундамент; 4 – настенные опоры; 5 – здание; 6 – противовес; 7 – стреловой полиспаст; 8 – ходовая рама.

Современные башенные краны чаще оснащаются балочной стрелой с грузовой тележкой, что обеспечивает более точное горизонтальное позиционирование груза по сравнению с подъемной (маневровой) стрелой. Приставные краны используются при строительстве зданий высотой более 70 м. Они крепятся к каркасу здания с помощью специальных настенных опор, что позволяет наращивать их высоту по мере роста сооружения.

3.3. Козловые и специальные краны

Козловые краны (рис. 9) применяются в основном на площадках укрупнительной сборки, складах конструкций и при монтаже тяжелого технологического оборудования внутри промышленных зданий. В гражданском строительстве они эффективны при монтаже зданий из объемных блоков.

Рис. 9. Козловые краны: а – с преднапряженным ригелем; б – монтажный.

Специальные краны применяют для уникальных сооружений. Например, для монтажа радиомачт и башен используют самоподъемные (ползучие) краны, которые перемещаются вверх по мере строительства самой конструкции. Для подъема сверхтяжелых грузов (сотни тонн) могут применяться системы гидравлических домкратов (стоечные или ленточные подъемники). В исключительных случаях привлекаются грузовые вертолеты.

3.4. Вспомогательные подъемные механизмы

Подъемники и вышки автомобильные (АГП, ВТ) предназначены исключительно для подъема рабочих с инструментом, а не для монтажа конструкций. Они используются для вспомогательных операций: герметизации стыков, сварочных работ, монтажа ограждающих конструкций.

4. Строповка, временное крепление и выверка конструкций

Финальные операции монтажного цикла — строповка, установка, временное крепление и выверка — требуют высочайшей точности и соблюдения техники безопасности, так как от них зависит проектное положение конструкций и устойчивость всего здания на этапе строительства.

4.1. Строповка и грузозахватные приспособления

Строповка — это операция по надежному соединению монтируемого элемента с крюком крана. Для этого используются гибкие стропы, траверсы и специальные захваты.

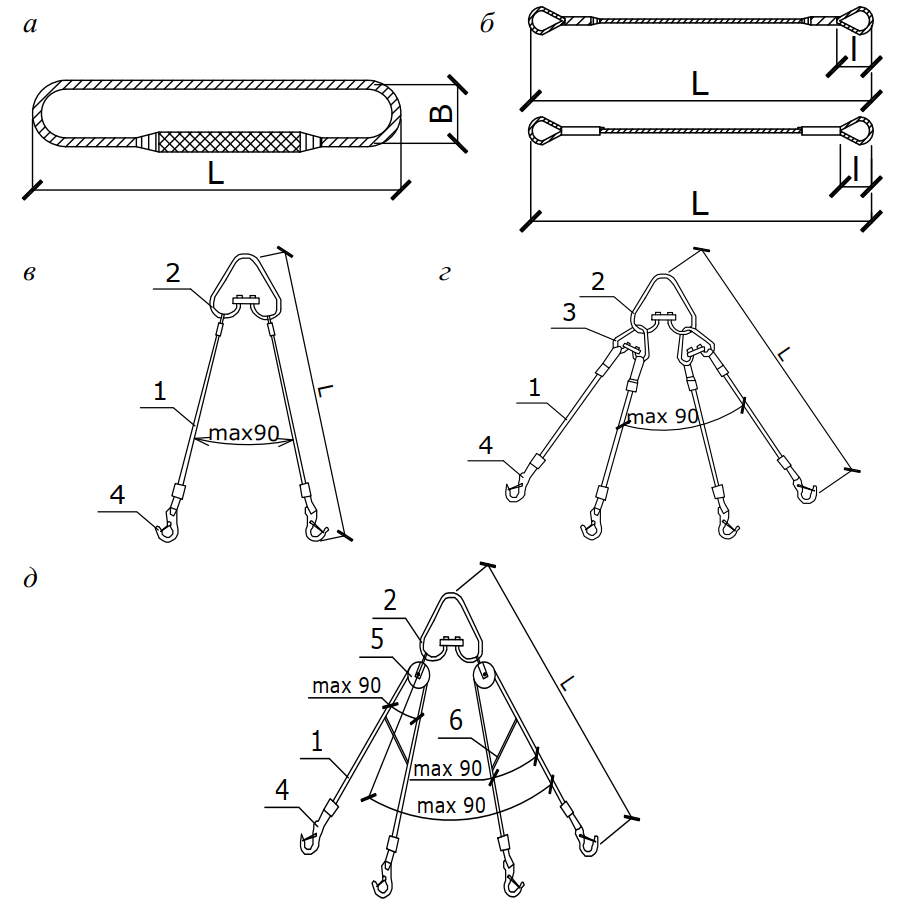

Гибкие тросовые стропы являются наиболее распространенным типом. Согласно ГОСТ 25573-82 «Стропы грузовые канатные для строительства. Технические условия», они бывают нескольких видов (рис. 10):

- Универсальные (УСК, СКК): Замкнутая канатная петля для обвязки конструкций.

- Облегченные (СКП): Отрезок каната с петлями на концах.

- Многоветвевые (2СК, 4СК): Состоят из нескольких ветвей, соединенных одним кольцом, для подъема конструкций за несколько точек (монтажные петли).

Рис. 10. Стропы тросовые (гибкие): а – универсальный; б – облегченный; в – тросовый двухветвевой 2СК; г – тросовый четырехветвевой 4СК1; д – тросовый четырехветвевой 4СК2 с уравнительным звеном; 1 – ветвь стропа; 2 – петля; 3 – соединительная планка; 4 – крюк с предохранительной планкой; 5 – уравнительный блок; 6 – связевой трос.

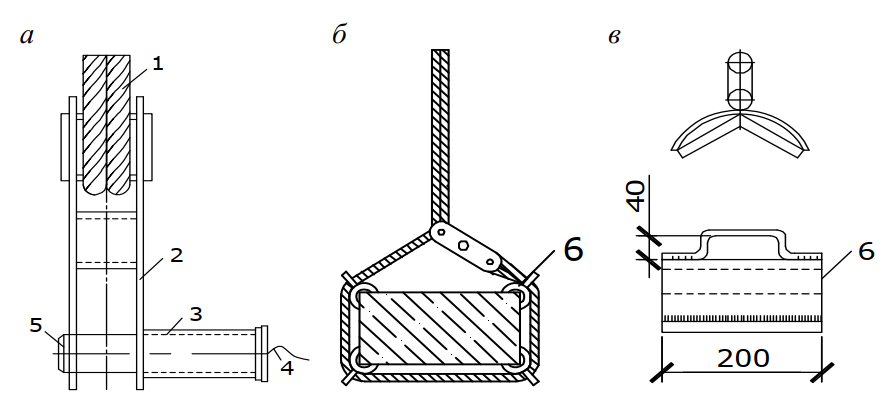

Для обеспечения безопасности и продления срока службы стропов необходимо использовать инвентарные подкладки на острых гранях конструкций. Важнейшим элементом повышения безопасности является применение устройств дистанционной расстроповки, таких как замок Смаля (рис. 11), позволяющих отцепить строп без подъема монтажника.

Рис. 11. Замок Смаля: а – общий вид; б – схема строповки; в – инвентарная подкладка под строп; 1 – строп; 2 – корпус замка; 3 – пружина в трубе; 4 – канат для расстроповки; 5 – штырь; 6 – инвентарная подкладка.

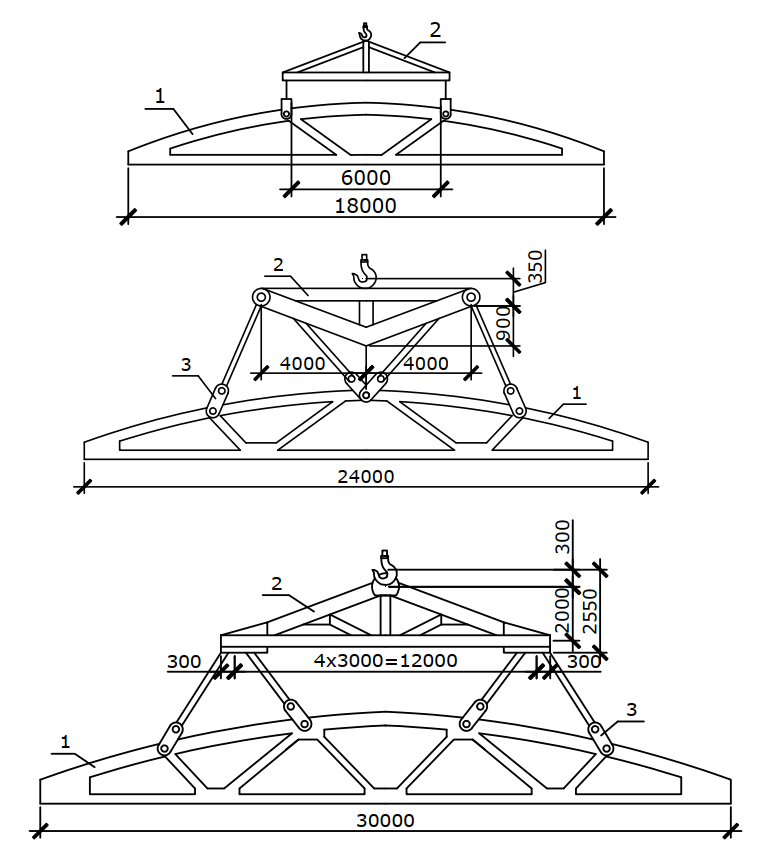

Траверсы (рис. 12) — это жесткие балочные или ферменные конструкции, которые подвешиваются к крюку крана и позволяют поднимать длинномерные элементы (фермы, балки, панели) за несколько точек. Их применение исключает возникновение опасных сжимающих усилий в монтируемых элементах и позволяет поднимать их в строго горизонтальном положении.

Рис. 12. Строповка железобетонных ферм с помощью траверс: 1 – монтируемая ж/б ферма; 2 – траверса; 3 – полуавтоматический механический захват с дистанционной строповкой.

Специальные захваты применяются для строповки конструкций, не имеющих монтажных петель. Они могут быть фрикционными, клещевыми (рис. 13), электромагнитными (для листовой стали) или вакуумными (для тонкостенных панелей).

Рис. 13. Захват для монтажа железобетонных колонн: 1 – универсальная траверса; 2 – натяжная цепь; 3 – несущий канат; 4 – направляющий штырь; 5 – несущий палец; 6 – расстроповочный канат.

Удерживающая сила вакуумного захвата определяется по формуле:

Pу = A × (Pа – Pв), где:

- Pу — удерживающая сила, Н;

- A — площадь присоски захвата, м²;

- Pа — атмосферное давление, Па;

- Pв — давление (разрежение) внутри камеры захвата, Па.

4.2. Выверка и временное крепление конструкций

Выверка — это процесс приведения установленной конструкции в точное проектное положение по осям, вертикали и высоте. Для этого используют как простейшие инструменты (рулетки, отвесы), так и высокоточные геодезические приборы (теодолиты, нивелиры, лазерные построители плоскостей).

После выверки конструкция должна быть надежно закреплена до тех пор, пока проектные соединения (сварка, замоноличивание) не наберут достаточную прочность. Для временного крепления используют:

- Клинья (деревянные, металлические, железобетонные): Применяются для фиксации колонн в стаканах фундаментов. Металлические и железобетонные клинья могут оставаться в бетоне замоноличивания, деревянные подлежат обязательному удалению.

- Кондукторы (рис. 14): Специальные рамные приспособления с регулировочными винтами, которые устанавливаются на фундамент или нижележащую конструкцию и позволяют быстро и точно установить и закрепить колонну. Использование кондукторов освобождает монтажный кран для выполнения других операций.

- Подкосы и расчалки (рис. 15): Телескопические стойки, которые крепятся одним концом к монтируемому элементу (колонне, стеновой панели), а другим — к уже смонтированным конструкциям. Изменяя их длину, производят выверку вертикальности.

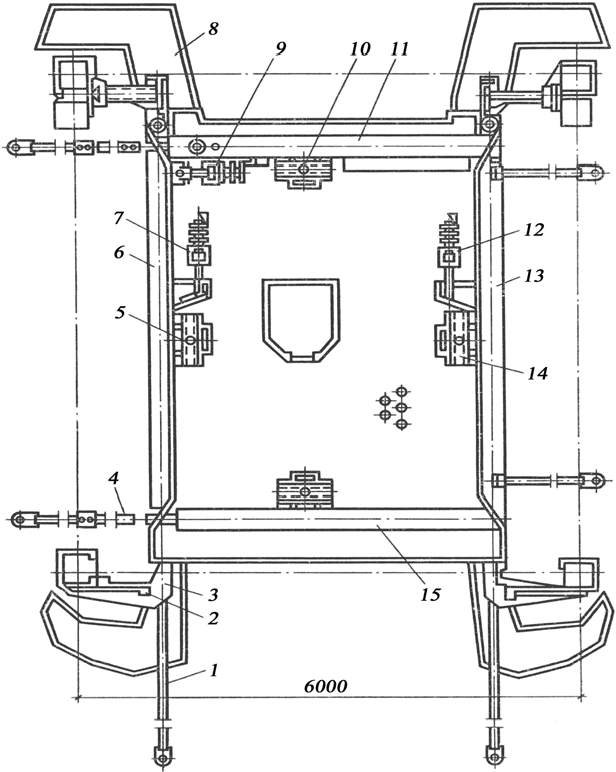

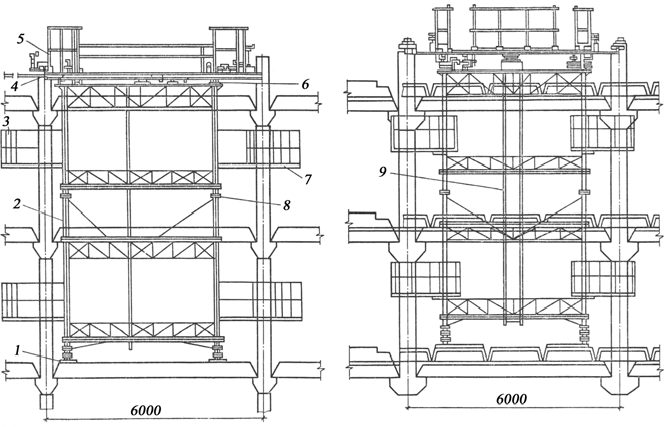

- Рамно-шарнирные индикаторы (РШИ) (рис. 16, 17): Сложные пространственные кондукторы, используемые при монтаже каркасов многоэтажных зданий. РШИ устанавливается на перекрытии и позволяет одновременно выверять и временно закреплять целую ячейку каркаса (4 колонны и ригели).

Рис. 14. Временное крепление колонны в стакане фундамента с помощью раздельного кондуктора: 1 – колонна; 2 – стакан фундамента; 3 – подливка опорной поверхности; 4 – выверочно-крепежное приспособление.

Рис. 15. Наклонно-связевые средства для выверки и крепления колонн: а – для монтажа многоэтажных колонн; б – для зданий с безбалочными перекрытиями; в – схема установки подкосов; г – схема установки подкосов и стоек; 1 – фундамент; 2 – распределительная балка; 3 – колонны; 4 – хомут; 5 – подкос; 6 – шарнирное крепление подкоса к плите перекрытия; 7 – винтовая стяжка; 8 – телескопическая стойка.

Рис. 16. Рамно-шарнирный индикатор (план): 1 – продольная тяга; 2 – натяжное устройство хомута; 3 – поворотный хомут; 4 – поперечная тяга; 5, 14 – тормозные узлы крепления рамы; 6, 13 – продольные балки; 7, 9, 12 – механизмы передвижения; 8 – откидной хомут; 10 – тормозные узлы крепления рамы; 11, 15 – поперечные балки.

Рис. 17. Рамно-шарнирный индикатор (общий вид): 1 – деревянная подкладка; 2 – пространственные кольцевые подмости; 3, 7 – выдвижные поворотные люльки; 4 – шарнирный индикатор; 5 – ограждение; 6 – шарнирные опоры; 8 – разъемный фланцевый стык; 9 – лестница.

Интересные факты из мира монтажных работ

- Древние «краны»: Прообразы современных кранов использовались еще в Древней Греции. Это были деревянные конструкции с системой блоков и полиспастов, приводимые в движение мускульной силой людей или животных. Они позволяли поднимать каменные блоки весом в несколько тонн при строительстве храмов.

- Самый большой кран в мире: Гусеничный кран SGC-250 (Sarens Giant Crane 250) имеет максимальную грузоподъемность 5000 тонн и грузовой момент 250 000 тонно-метров. Его общая длина стрелы может достигать 200 метров. Этот гигант используется для монтажа модулей на нефтехимических заводах и атомных электростанциях.

- Монтаж Останкинской телебашни: При строительстве башни использовался уникальный самоподъемный кран, который «полз» вверх по мере роста бетонного ствола. Все основные монтажные работы велись с его помощью на головокружительной высоте.

- BIM-технологии в монтаже: Современное проектирование производства работ (ППР) все чаще выполняется с использованием BIM-моделей (Building Information Modeling). Это позволяет виртуально «проиграть» весь процесс монтажа, подобрать оптимальный кран, выявить возможные коллизии и рассчитать траектории движения грузов еще до начала реальных работ на площадке.

Часто задаваемые вопросы (FAQ)

- В чем главное преимущество укрупнительной сборки?

- Главное преимущество — перенос максимального количества сборочных операций (сварки, затяжки болтов, выверки) с высоты в более безопасные и контролируемые условия на земле. Это повышает качество соединений, сокращает сроки монтажа и снижает риски для рабочих.

Как выбрать правильный кран для объекта?

- Выбор крана — это комплексная инженерная задача. Учитываются следующие основные параметры: 1) Масса самого тяжелого элемента. 2) Высота подъема этого элемента. 3) Максимальный вылет стрелы (расстояние от оси крана до элемента). По этим трем параметрам подбирается кран по грузовысотным характеристикам. Также учитываются условия площадки (плотность грунта, наличие подъездных путей), стесненность и экономическая целесообразность.

Почему нельзя поднимать длинную ферму за одну точку в середине?

- При подъеме за одну точку ферма будет сильно изгибаться под собственным весом. Кроме того, в ее элементах возникнут усилия, на которые они не рассчитаны (например, сжатие в нижнем растянутом поясе), что может привести к потере устойчивости и разрушению конструкции еще в воздухе.

Что такое дистанционная расстроповка и зачем она нужна?

- Это технология отсоединения стропов от смонтированной конструкции без необходимости подъема монтажника (такелажника) к узлу крепления. Используются специальные полуавтоматические замки, которые открываются при натяжении дополнительного каната с земли. Это значительно повышает безопасность работ, исключая одну из самых рискованных операций.

Что такое ППР и почему он важен?

- ППР — это Проект Производства Работ. Это основной документ, регламентирующий технологию и организацию монтажных работ на объекте. В нем детально прописываются последовательность операций, схемы строповки, тип и местоположение крана, мероприятия по технике безопасности, расчеты монтажных нагрузок и временных усилений. Работа без утвержденного ППР запрещена.

Заключение

Подготовка и монтаж строительных конструкций — это сложный и ответственный процесс, требующий глубоких инженерных знаний, точного планирования и строгого соблюдения технологий и правил безопасности. От качества выполнения укрупнительной сборки, правильности выбора грузоподъемной техники, надежности строповки и точности выверки напрямую зависит не только скорость возведения, но и долговечность, и безопасность будущего сооружения. Развитие технологий, внедрение современных средств механизации, таких как высокоточные кондукторы и системы дистанционного управления, а также цифровизация процессов с помощью BIM-моделирования, позволяют непрерывно совершенствовать монтажные работы, делая их более эффективными и безопасными.

Нормативная база

- СП 70.13330.2012 «Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87».

- СП 49.13330.2010 «Безопасность труда в строительстве. Часть 1. Общие требования.».

- ГОСТ 23118-2019 «Конструкции стальные строительные. Общие технические условия».

- ГОСТ 25573-82 «Стропы грузовые канатные для строительства. Технические условия».

- ГОСТ Р 56942-2016 «Краны грузоподъемные. Эксплуатация. Общие требования».

Список литературы

- Теличенко В. И., Терентьев О. М., Лапидус А. А. «Технология возведения зданий и сооружений». — М.: Высшая школа, 2004.

- Адамович В. О. «Технология и организация строительного производства». — М.: Издательство АСВ, 2010.

- Хамзин С. К., Карасев А. К. «Технология строительного производства. Курсовое и дипломное проектирование». — М.: Высшая школа, 1989.