Содержание страницы

- 1. Монтаж конструкций одноэтажных промышленных зданий

- 2. Монтаж конструкций многоэтажных каркасно-панельных зданий

- 3. Монтаж конструкций крупнопанельных бескаркасных зданий

- 4. Монтаж зданий из объемных железобетонных элементов

- 5. Монтаж зданий методом подъема перекрытий и этажей

- 6. Монтаж высотных зданий

- 7. Технология выполнения монтажных соединений. Замоноличивание и герметизация узлов, стыков и швов

1. Монтаж конструкций одноэтажных промышленных зданий

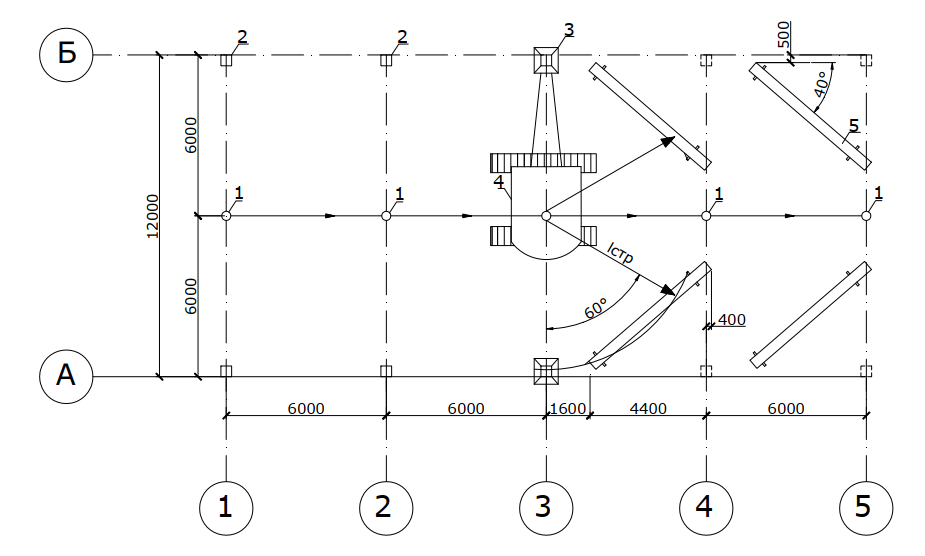

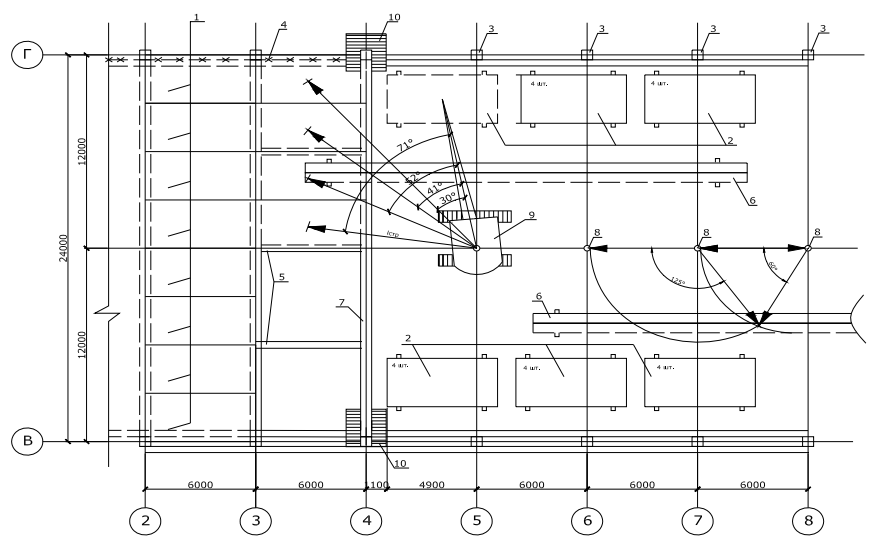

Монтаж колонн включает приемку фундаментов (проверяют их размеры, положение закладных деталей) с геодезической проверкой положения их осей и высотных отметок дна стакана. По четырем граням подколонника сверху его краской наносят осевые риски. На колоннах осевые риски наносятся на заводе-изготовителе. На колонны высотой более 12 м закрепляют хомуты или струбцины для их временного крепления. Колонны предварительно раскладывают у мест монтажа (рис. 1). При использовании самоходных стреловых кранов колонны располагают опорной частью ближе к фундаменту, оголовок направляют в пролет по ходу монтажа. Места строповки колонн должны быть доступны для ведения работ. Строповку колонн выполняют различными фрикционными захватами или с использованием самобалансирующих траверс. Используют системы с дистанционной расстроповкой, что исключает необходимость подъема рабочего к местам строповки после установки колонн.

Рис. 1. Технологическая схема монтажа колонн способом «на весу»: 1 – стоянки гусеничного крана; 2 – смонтированные колонны; 3 – кондуктор;4 – гусеничный кран; 5 – колонны, подготовленные к монтажу

Установку колонн в проектное положение осуществляет звено монтажников в составе шести человек: 5-го разряда – 1 чел.; 4-го разряда – 1 чел.; 3-го разряда – 2 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

До начала монтажа колонн выполняют работы по выведению отметок дна стакана фундаментов под проектную отметку. Решается это задача за счет слоя мелкозернистой бетонной смеси, уложенной на дно стакана фундамента. Для облегчения установки опорной части колонны в проектное положение в стакане фундамента рекомендуется в свежеуложенном слое мелкозернистой бетонной смеси выполнить углубление («слепок»), соответствующее геометрическим размерам поперечного сечения опорной части колонны. Для устройства «слепка», как правило, используются шаблоны, выполненные из легких сплавов металлов.

Способ монтажа колонн выбирают в зависимости от их высоты и массы. Колонны легкого типа высотой до 10 м, как правило, монтируют следующими способами: «на весу» (см. рис. 1) или «поворота». Способ монтажа колонн способом «на весу» более предпочтителен, так как не связан с дополнительными подготовительными операциями при складировании колонн и гарантирует сохранность тела фундамента.

Тяжелые, высокие колонны поднимают и переводят в проектное положение способом «скольжения» (рис. 2).

Рис. 2. Технологическая схема монтажа колонн способом «скольжения»: 1 – стоянка гусеничного крана; 2 – кондуктор; 3 – колонны, подготовленные к монтажу; 4 – тележка; 5 – подкладки

Поднятые краном колонны опускают в стакан фундамента, совмещая осевые риски в нижней части колонн с осевыми рисками на фундаменте. Затем проверяют вертикальность колонн с помощью двух теодолитов. Для лучшего ориентирования при установке колонн стреловыми кранами используют жесткие манипуляторы, устанавливаемые у шарнира пяты стрелы. Выверенные колонны закрепляют в стакане фундамента с помощью клиньев или кондукторов.

При монтаже легких и средней массивности колонн рекомендуется использовать одиночные или групповые кондукторы Их применение позволяет существенно снизить монтажный цикл и повысить точность установки элементов.

Колонны высотой 12–18 м закрепляют дополнительно к кондукторам, расчалками, связями-распорками. Верхние концы расчалок крепят к хомуту, установленному на колонне выше центра ее тяжести. Средства временного крепления колонн, рассчитывают с коэффициентом запаса не менее трех. Демонтируют их после окончательного закрепления колонн и достижения бетоном стыка прочности не менее 70 % проектного значения.

До начала монтажа подкрановых балок на захватке должны быть полностью завершены работы по установке колонн. Бетон в стыках колонн с фундаментом должен набрать прочность не менее 75 % от проектного значения.

Монтажу подкрановых балок предшествуют следующие подготовительные работы. С помощью нивелира выполняется проверка отметок опорных площадок (консолей колонн). Для обеспечения проектного монтажного горизонта подкрановых балок выполняется приварка металлических пластин к закладным деталям консолей колонн. На каждой подкрановой балке, вблизи от опоры конструкции, закрепляют пеньковые канаты (оттяжки).

Установку подкрановых балок в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 чел.; 4-го разряда – 1 чел.; 3-го разряда – 2 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

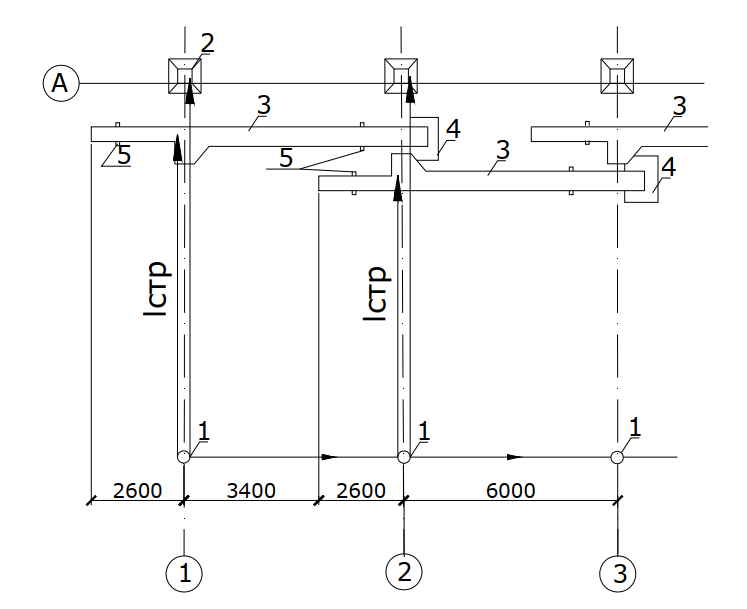

Раскладку балок перед подъемом при монтаже стреловыми кранами осуществляют параллельно оси колонн. При подъеме балку удерживают от раскачивания оттяжками из пенькового каната и разворачивают в нужном направлении. Монтаж железобетонных подкрановых балок выполняется методом поворота стрелы крана или изменением вылета стрелы (рис. 3, а, б).

Балки устанавливают по осевым рискам, нанесенным на консоли колонн. Выполняют временное закрепление торцов подкрановых балок на консолях колонн. После временного закрепления подкрановых балок в пределах одного пролета или температурного блока осуществляют геодезическую проверку в плане и по высоте. Затем выполняют сварку закладных деталей подкрановых балок и консолей колонн.

а

б

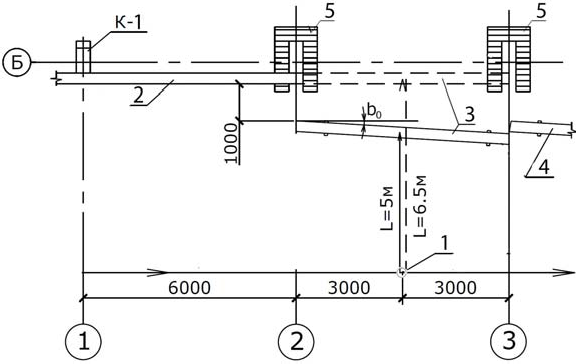

Рис. 3. Технологические схемы монтажа подкрановых балок: а – поворотом стрелы крана; б – изменением вылета стрелы; 1 – стоянки гусеничного крана; 2 – смонтированные подкрановые балки; 3 – монтируемая подкрановая балка; 4 – подкрановые балки, подготовленные к монтажу; 5 – приставная лестница-площадка; К-1 – смонтированная колонна; L = 5 м, L = 6,5 м – вылеты стрелы крана

После окончательной выверки подкрановых балок составляют исполнительную схему, на которой отмечают геодезическое положение монтируемых элементов. Эти данные необходимы при установке рельсового пути.

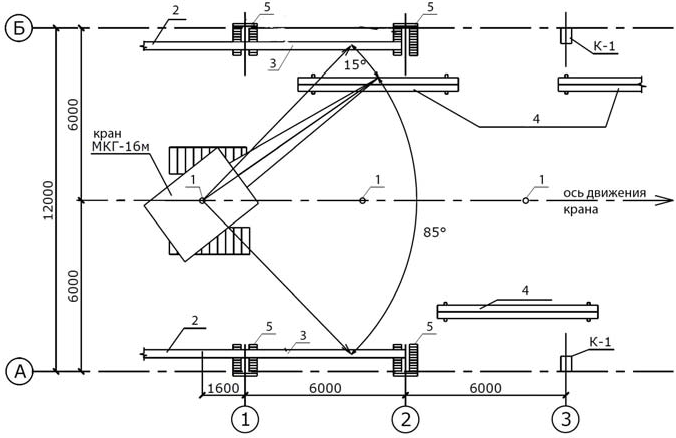

Монтаж несущих конструкций покрытия. Фермы (балки) к месту монтажа доставляются автотранспортом специального назначения – фермовозами (балковозами). Фермы пролетом 30 м и более обычно предварительно укрупняют на приобъектном складе.

Монтаж может выполняться с предварительной раскладкой конструкций у мест монтажа или непосредственно с транспортных средств. Раскладку ферм и балок производят вдоль пролета таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (рис. 4). Для обеспечения устойчивости монтируемых элементов их складируют в специальных кассетах.

До начала монтажа балок и ферм покрытия на захватке должны быть полностью завершены работы по установке колонн. Бетон в стыках колонн с фундаментом должен набрать прочность не менее 75 % от проектного значения.

Работы по установке несущих конструкций покрытия в проектное положение осуществляет звено монтажников в составе: 6-го разряда – 1 чел.; 5-го разряда – 1 чел.; 4-го разряда – 1 чел.; 3-го разряда – 1 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

Монтажу несущих конструкций покрытия предшествуют следующие подготовительные работы. Для выверки и временного закрепления ферм (балок) на колоннах устанавливают необходимые средства подмащивания, обеспечивающие безопасные условия труда монтажников.

С помощью нивелира выполняется проверка отметок опорных площадок (оголовка колонн). Для обеспечения проектного монтажного горизонта несущих конструкций покрытия выполняется приварка металлических пластин к закладным деталям оголовка колонн. На каждой балке (ферме) покрытия, у опоры конструкции, закрепляют пеньковые канаты (оттяжки). Для временного закрепления ферм (балок) в проектном положении до монтажа на них закрепляют стальные канаты (расчалки) и связи-распорки. Для балок пролетом до 18 м применяют две связи-распорки, для ферм пролетом 24 и 30 м – три связи-распорки.

Рис. 4. Технологическая схема монтажа конструкций покрытия и плит покрытия: 1 – смонтированные плиты покрытия; 2 – складированные плиты покрытия; 3 – смонтированные колонны; 4 – временное ограждение; 5 – связи-распорки; 6 – складированные фермы; 7 – смонтированные фермы; 8 – стоянки гусеничного крана; 9 – гусеничный кран; 10 – приставная лестница-площадка

При шаге несущих конструкций покрытия 6 м связь-распорка выполняется из труб, при шаге 12 м – в виде решетчатого прогона из легких сплавов. Распорки прикрепляют к верхнему поясу конструкции до ее подъема, на земле. К свободному концу распорки прикрепляют пеньковый канат, при помощи которого распорку поднимают для присоединения к струбцине, установленной на вновь монтируемой ферме (балке). Снимают распорки только после окончательного закрепления ферм (балок) и укладки плит покрытия.

После подъема, установки и выверки первую ферму (балку) раскрепляют расчалками (стальными канатами). Затем устанавливают вторую конструкцию покрытия и раскрепляют ее с помощью связей-распоркок с первой (см. рис. 4). После установки связей-распорок и закрепления второй фермы в проектное положение расчалки, установленные на первой ферме (балки) демонтируются. Затем производят монтаж плит покрытия на ячейке.

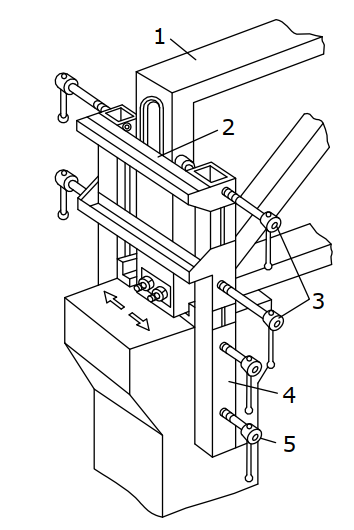

Выверка, выведение балок (ферм) на опоре в проектное положение и временное их закрепление осуществляется с использованием специального кондуктора (рис. 5).

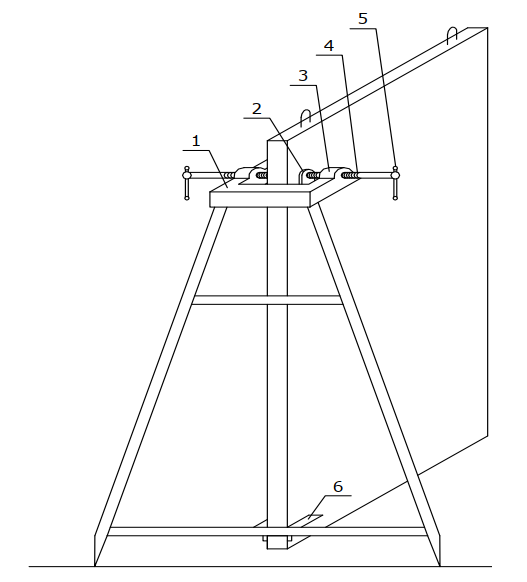

Рис. 5. Кондуктор для выверки и временного закрепления на опоре ферм (балок) покрытия в проектное положение: 1 – ферма (балка); 2 – связь; 3 – регулировочные винты; 4 – обойма кондуктора; 5 – зажимной винт

При монтаже ферм (балок) на отметках более 14 м рекомендуется использовать передвижные и самоходные телескопические и шарнирные вышки и подъемники, которые обеспечивают удобные и безопасные условия работы монтажников на высоте.

Монтаж плит покрытия. Для обеспечения жесткости покрытия ячейки монтаж плит покрытия ведется сразу по завершению работ по установке и постоянного закрепления на опорах несущих конструкций покрытия ячейки. Для первой ячейки – это две фермы (балки). Для последующих ячеек – после установки одной несущей конструкции.

Плиты покрытия можно устанавливать по двум схемам:

- продольной, когда плиты монтируют краном, перемещающимся вдоль пролета;

- поперечной, когда кран движется поперек пролета.

На практике, как правило, применяют продольную схему монтажа с использованием самоходных кранов оборудованных гуськом.

Плиты покрытия перед монтажом укладываются в штабеля высотой до 2,5 м, или монтируют непосредственно «с колес».

Для строповки плит покрытия (перекрытия) размерами в плане до 6 1,5 м применяют четырехветвевые стропы. Строповка плит покрытия (перекрытия) размерами в плане более 6 1,5 м выполняется с помощью траверс. Перед подъемом плиты снабжают временным инвентарным ограждением (рис. 6). Это ограждение остается на весь период работы по устройству крыши.

Работы по укладке плит покрытия в проектное положение осуществляет звено монтажников в составе: 4-го разряда – 1 чел.; 3-го разряда – 2 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

При монтаже первой плиты покрытия монтажники находятся на автовышках или подъемниках. Вторая и последующие плиты покрытия монтируют с уже смонтированных плит. Для обеспечения постоянного зазора между плитами, необходимого для устройства шва при монтаже применяют ломики-шаблоны.

При бесфонарной конструкции кровли плиты покрытия рекомендуется укладывать от одного конца фермы (балки) к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей — от концов ферм (балок) к середине пролета. Закладные детали каждой плиты в трех углах опирания необходимо приварить к закладным деталям верхнего пояса фермы (балки).

Технологическая схема монтажа плит покрытия дана на рис. 4.

Монтаж стенового ограждения. Монтажные работы по установке панелей стен выполняются отдельным потоком после окончания монтажа несущего каркаса здания или захватки. Работы по установке панелей стен в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 чел.; 4-го разряда – 1 чел.; 3-го разряда – 1 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

Стеновые железобетонные панели располагают на монтажной площадке по контуру сооружения в вертикальном положении в кассетах (см. рис. 6). Перед строповкой должны быть проверены строповочные детали и очищены от наплывов бетона закладные части.

Рис. 6. Технологическая схема монтажа стеновых панелей: 1 – смонтированная стеновая панель; 2 – монтируемая стеновая панель; 3 – автовышка; 4 – колонна; 5 – стеновые панели, складированные в кассетах; 6 – стоянки самоходного крана

Стропят панели в двух точках за заделанные в них петли или строповочные отверстия с применением траверсы или двухветвевым стропом в зависимости от требований ППР. Панели устанавливают на раствор по маякам или на уложенный герметик. После выверки положения панели до расстроповки ее следует закрепить в соответствии с требованиями проекта производства работ.

Панели обычно устанавливают горизонтальными рядами в пределах одного монтажного пролета. При установке необходимо следить за правильностью положения панелей по вертикали и горизонтали.

Подъем и установку производят монтажным краном, передвигающимся снаружи вдоль здания. Узлы закрепления панелей к колоннам находятся внутри здания и монтажники должны иметь возможность в безопасных условиях после выверки панели закрепить ее. Крепление осуществляют обычно на сварке. Закрепляют сначала верхние узлы, а затем, если они есть, нижние. Окончательную заделку горизонтальных и вертикальных швов выполняют после окончания монтажа всех панелей по высоте.

Монтаж стенового ограждения ведут в основном самоходными стреловыми кранами.

Наиболее сложным вопросом в организации работ по монтажу стен промышленных зданий является выбор средств подмащивания (подмостей) для обеспечения рабочего места монтажников на высоте. От подмостей требуется большая мобильность, так как на монтаж одной стеновой панели затрачивается не много времени. Учитывая, что во время производства работ монтажники должны находиться внутри здания, целесообразно использовать передвижные подмости типа ПВС переменной высоты или автогидроподъемники типа АГП с высотой подъема 12, 18 и 24 м.

Схема организации производства работ при монтаже стеновых панелей приведена на рис. 6.

Герметизацию и заделку стыков в стеновых панелях производят с использованием люлек, подвешиваемых с внутренней стороны здания на специальных консолях, фиксируемых к покрытию здания.

2. Монтаж конструкций многоэтажных каркасно-панельных зданий

При возведении многоэтажных каркасно-панельных зданий применяется комбинированный (смешанный) метод монтажа, который представляет собой сочетание раздельного и комплексного методов. Как правило, принимается следующая последовательность и технология монтажа конструкций несущего каркаса зданий.

Монтаж колонн первого яруса. Учитывая геометрические размеры поперечного сечения колонн первого яруса, фундаменты под них выполняются, как правило, монолитные. Монтажу колонн предшествуют подготовительные работы, включающие приемку фундаментов: проверяют их геометрические размеры, соответствие положения закладных деталей проектной документации. С помощью геодезических инструментов проверяют положения их осей (теодолит) и высотных отметок (нивелир) дна стакана. По четырем граням фундамента (подколонника) сверху его краской наносят осевые риски. В виду того, что колонны первого яруса высотой на три-четыре этажа имеют большую массу и длину, их монтаж осуществляется способом «скольжения». Установку колонн в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 чел.; 4-го разряда – 1 чел.; 3-го разряда – 2 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

Монтаж колонн первого яруса выполняется в следующей технологической последовательности.

Поднятую краном колонну устанавливают в стакан фундамента, совмещая осевые риски в нижней части колонны с осевыми рисками на фундаменте. Вертикальность колонны проверяют с помощью двух теодолитов.

Выверенные колонны закрепляют в стакане фундамента с помощью клиньев или кондукторов, а также дополнительно раскрепляют оттяжками, связями-распорками. Верхние концы оттяжек крепят к хомуту, установленному на колонне выше центра ее тяжести. Демонтируют их после окончательного закрепления колонн и достижения бетоном стыка прочности не менее 75 % проектного значения.

Конкретно принятая технология производства работ по монтажу колонн первого яруса зависит от геометрических размеров возводимого многоэтажного каркасно-панельного здания в плане, его объемно-планировочного решения, а также массы и длины монтируемых колонн.

При возведении многоэтажных каркасно-панельных зданий с шагом колонн в монтажных ячейках не менее 12 м и большой массой (более 10 т) колонн первого яруса, рекомендуется использовать гусеничные краны следующих марок: РДК-250-3, ДЭК-251, МКГ-40, СКГ-401 и др. Максимальная высота подъема главного крюка гусеничных кранов составляет 14–15 м. При использовании самоходных стреловых кранов колонны предварительно раскладывают у мест монтажа. Строповку колонн выполняют различными фрикционными захватами или с использованием самобалансирующих траверс. Используют системы с дистанционной расстроповкой, что исключает необходимость подъема рабочего к местам строповки после установки колонн.

При возведении многоэтажных каркасно-панельных зданий высотой до 30 м с шагом колонн в монтажных ячейках менее 12 м и массой колонн первого яруса до 10 т целесообразно использовать башенные передвижные краны следующих марок: КБ-100.3Б, КБ-408, КБ-504 и др.

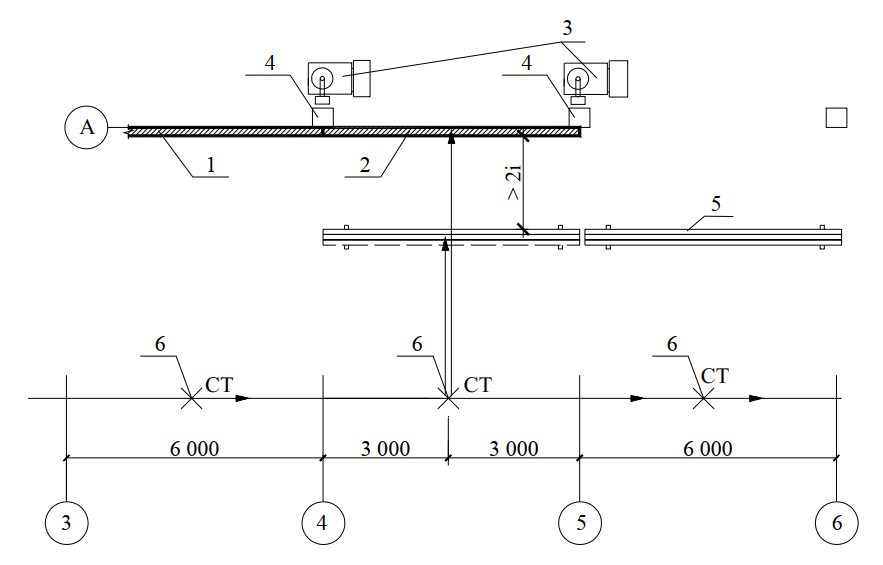

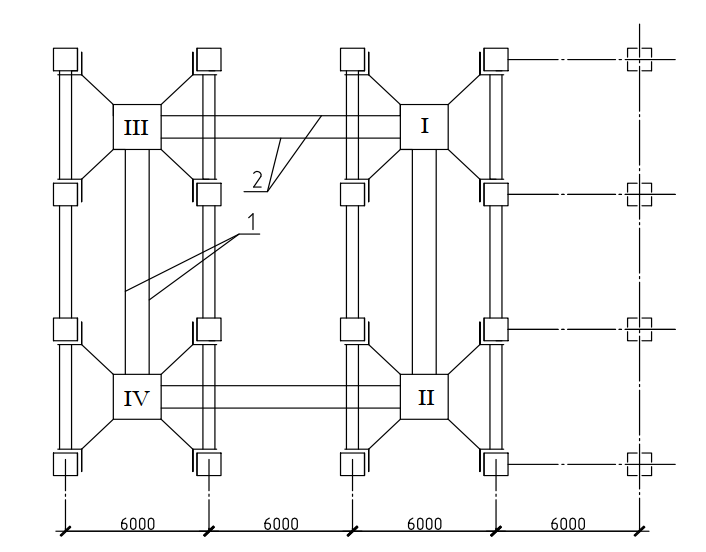

Рис. 7. Схемы расположения башенного крана: а – с одной стороны здания; б – с двух сторон здания; в – в пятне застройки; 1 – температурно-осадочный шов; 2 – транспортные зоны; 3 – зоны складирования; 4 – подкрановые пути или зона движения башенного крана; I–IV – номера захваток

В зависимости от массы элементов, размеров здания и других условий производства башенные краны могут располагаться с одной или обеих сторон монтируемого здания (см. рис. 7 а, б).

При большой массе монтируемых конструкций башенный кран рекомендуется располагать в пятне застройки (см. рис. 7, в).

Для обеспечения устойчивости конструкций и частей первого яруса здания в процессе монтажа каркасно-панельных зданий принята следующая последовательность производства монтажных работ.

По завершению на захватке работ по установке в проектное положение колонн первого яруса приступают к монтажу сборных железобетонных ригелей на первом этаже возводимого каркасно-панельного здания.

Установка ригелей. До начала монтажа сборных железобетонных ригелей на приопорных участках конструкций закрепляют пеньковые канаты (оттяжки). Затем конструкцию стропуют за монтажные петли и подают краном к месту установки. Установку ригеля в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 чел.; 4-го разряда – 1 чел.; 3-го разряда – 2 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

Конструкции узла сопряжения ригелей с колоннами в каркасных многоэтажных зданиях бывают различные. Однако, во всех случаях ригели соединяются с колоннами сваркой закладных деталей или выпусков арматуры из оголовка ниже установленной колонны и арматурных выпусков ригеля. Как правило, применяется следующая технология монтажа ригелей. Монтажники, находясь на передвижных самоподъемных вышках, молотком и зубилом очищают торец консоли колонн от наплывов бетона и наносят осевые риски ригеля на боковые грани колонн. Опустив ригель на опорные площадки (консоли) колонны, проверяют соответствие проекту ширины площадки опирания и проверяют совмещение рисок, нанесенных на торцы ригеля с осевыми рисками колонн. При необходимости с помощью монтажных ломиков выводят ригель в проектное положение. Закрепление ригеля в проектное положение осуществляется электросваркой к закладным деталям колонны. Для создания пространственной жесткости, обеспечивающей неизменяемость монтируемых конструкций в пределах каждого яруса (этажа), по завершению работ на установке ригелей на первом этаже приступают к монтажу сборных железобетонных плит перекрытия.

Укладка плит перекрытия. После завершения работ по закреплению всех ригелей в проектном положении на ярусе приступают к укладке плит перекрытия. Плиты перекрытия укладывают на ригели по слою цементно-песчаного раствора толщиной не более 20 мм. Укладку плит перекрытия в проектное положение осуществляет звено монтажников в составе: 4-го разряда – 1 чел.; 3-го разряда – 2 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

Монтаж плит перекрытия в ячейке начинают с укладки связевых плит. Закладные детали уложенных связевых плит перекрытия соединяют с закладными деталями колонн и ригелей электросваркой, обеспечивая пространственную жесткость монтируемых ячеек. После укладки связевых плит приступают к монтажу промежуточных. После приемки сварных соединений плит перекрытия на этаже и выполнения их антикоррозийного покрытия замоноличивают шпонки и швы между плитами перекрытия и примыкающими к ним элементами. Шпонки и швы в плитах замоноличиваются без перерывов на всю высоту за один раз бетоном С16/20.

Для создания пространственной жесткости, обеспечивающей неизменяемость монтируемых конструкций в пределах первого яруса, равного по высоте двум и более этажам каркасно-панельного здания, необходимо до начала монтажа колонн второго яруса полностью завершить установку и закрепление в проектное положение всех ригелей и плит перекрытия на этажах первого яруса.

По завершению монтажных работ по установке ригелей и плит перекрытия на всех этажах первого яруса приступают к монтажу колонн второго яруса.

Монтаж колонн второго и последующих ярусов. Колонны второго и последующих ярусов, многоэтажных каркасно-панельных зданий существенно отличаются от колонн первого яруса. В виду того, что они предназначены для возведения одного этажа здания, масса их, как правило, не превышает 1,5 т, а длина – 4,2 м.

Общеизвестно, что при возведении каркасно-панельных зданий, а для многоэтажных каркасно-панельных зданий особенно, большую роль играет точность монтажа колонн, так как от нее зависят эксплуатационная надежность и долговечность всего сооружения. Как показывает практика массового строительства обеспечить требуемую точность установки колонн второго (и последующих) ярусов на нижестоящие колонны возможно только при использовании кондукторов. Как показала практика, применение одиночных кондукторов при установке колонн на нижестоящие колонны сопряжено с большими затратами времени и, как правило, приводит к появлению отклонений от проекта в обеспечении точности шага колонн по ячейкам. Величина отклонений от проекта накапливается с увеличением числа пролетов и длины здания. В связи с этим при монтаже многоярусных колонн многоэтажных зданий рекомендуется применять групповые кондукторы, предназначенные для временного закрепления и исправления их положения при выверке, например, рамно-шарнирных индикаторов (РШИ), разработанных по предложению Дейча Я. С.

Монтаж здания с применением комплекта РШИ начинают с установки монтажного оснащения (рис. 8), в первую очередь — с установки РШИ № 1, который выверяется в плане по двум взаимно перпендикулярным направлениям. РШИ № 2 выверяют только в одном направлении, в другом направлении его положение фиксируется подсоединенными к РШИ № 1 распорками поперечными, РШИ № 3 также выверяется в одном направлении. РШИ № 4 не подвергается геодезической выверке, и его рабочее положение определяется продольными распорками, присоединенными к ранее выверенному РШИ № 2, а также поперечными распорками, присоединенными к ранее выверенному РШИ № 3.

После установки, закрепления и выверки комплекта РШИ регулируют подвижные упоры хомутов, приводя их в соответствие с размерами сечения колонн. Затем приступают к монтажу колонн, который проводится принудительным методом. При установке колонну осторожно подводят краном к угловым упорам РШИ и плавно опускают на оголовок колонны нижележащего яруса. Низ колонны с помощью монтажного лома совмещают со стыкуемыми арматурными выпусками или осевыми рисками устанавливаемой колонны с рисками осей колонны нижнего яруса. Для приведения верха колонны в проектное положение и временного закрепления, грани колонны с помощью стального каната и натяжного устройства прижимают к фиксирующим граням углового упора. Затем сваривают элементы стыков колонн. Для удобства работы монтажников на пространственных подмостях РШИ смонтированы поворотные люльки, с которых заделываются стыки конструкций каркаса. РШИ переставляют после окончательной обработки стыков соединений колонн, монтажа и закрепления других сборных конструкций, обеспечивающих устойчивость каркаса.

Рис. 8. Схема перестановки блоков РШИ в процессе работ: 1 – распорки поперечные; 2 – распорки продольные; I–IV – нумерация блоков РШИ

После завершения работ по установке и закреплению колонн второго яруса в проектное положение приступают к установке в проектное положение ригелей, а затем и плит междуэтажного перекрытия второго яруса.

Технология и последовательность выполнения монтажных работ по установке ригелей и плит междуэтажного перекрытия на втором и вышележащих ярусах аналогична для первого яруса многоэтажного каркасно-панельного здания. По завершению монтажных работ по возведению несущего каркаса многоэтажных каркасно-панельных зданий (колонны, ригеля, плиты перекрытия) отдельным монтажным потоком ведется установка наружного стенового ограждения.

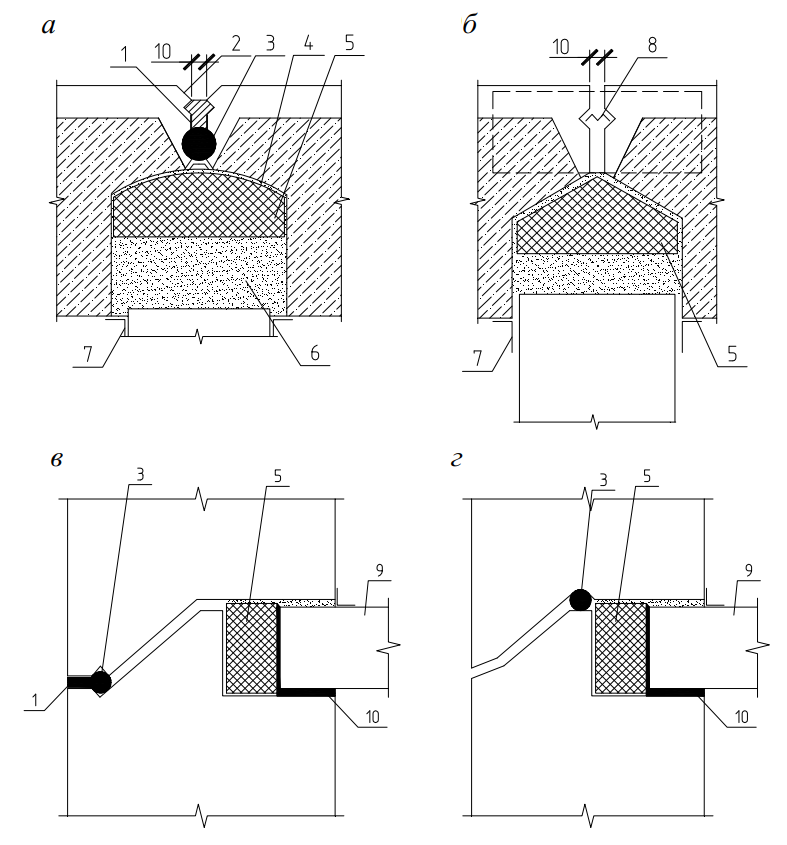

Установка навесных панелей наружных стен. Навесные панели стен устанавливают после возведения и окончательного проектного закрепления несущих конструкций каркаса на этаже (захватке). Работы по их установке выполняются отдельным технологическим потоком звеном монтажников в составе: 5-го разряда – 1 чел.; 4-го разряда – 1 чел.; 3-го разряда – 1 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

До начала установки навесных панелей стен наносят установочные риски, определяющие проектное положение панелей в продольном и поперечном направлениях, а также по высоте. Риски для установки панелей стен в плане наносят на колонны и плиты перекрытия, привязывая к соответствующим продольным и поперечным разбивочным осям здания, а риски для установки панелей стен по высоте наносят на грани колонн, привязывая к монтажному горизонту.

При монтаже панелей стен двухрядной разрезки в пределах захватки сначала устанавливают все поясные панели, а затем простеночные. Панели рекомендуется устанавливать в такой последовательности. Сначала выверяют торцы панели по высоте, затем в продольном и поперечном направлениях и, наконец, по вертикали.

По высоте панель выверяют с помощью углового шаблона по рискам высотных отметок на колоннах, совмещая верхнюю грань или риску панели 1 с упорной гранью углового шаблона 4, приставленного к колонне 3. Риски для выверки панели в поперечном направлении и по высоте должны быть расположены вблизи ее торцов.

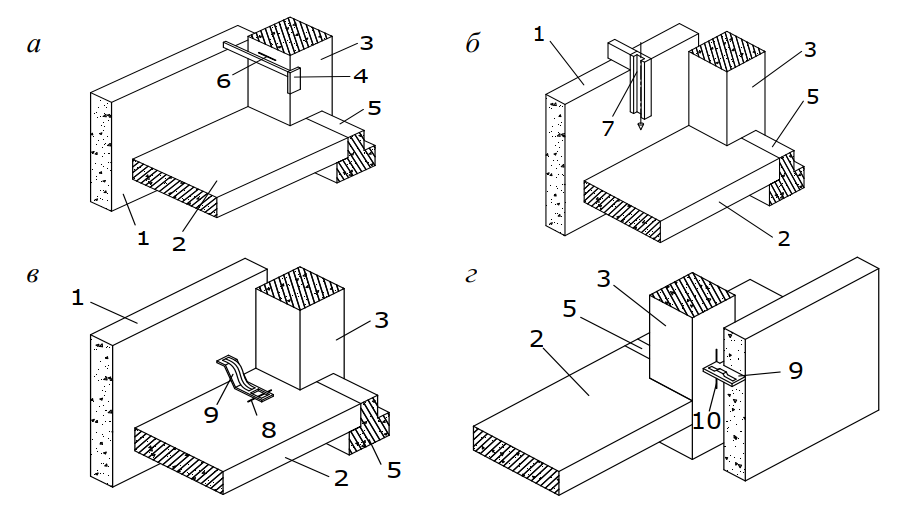

Способы выверки навесных стеновых панелей при их установке в проектное положение приведены на рис. 9.

Рис. 9. Способы выверки навесных панелей наружных стен: а – по высоте с помощью углового шаблона; б – по вертикали с помощью рейкиотвеса; в – в поперечном направлении с помощью шаблона по установочной риске; г – в продольном направлении с помощью шаблона; 1 – навесная панель стены; 2 – связевая плита перекрытия; 3 – колонна; 4, 9 – шаблоны; 5 – ригель; 6 – установочная риска высотной отметки на колонне; 7 – рейка-отвес; 8 – установочная риска на плите; 10 – риска оси колонн

3. Монтаж конструкций крупнопанельных бескаркасных зданий

Конструкция крупнопанельных бескаркасных зданий, основанная на принципе совместной пространственной работы всех его элементов, совмещение в элементах стен несущих и ограждающих функций, сравнительно небольшое количество типоразмеров конструктивных элементов, простата технологии монтажа таких зданий способствовали тому, что с начала 1970-х гг. панельное домостроение обеспечивало основные объемы жилищного строительства в СССР.

На сегодня основным конструктивным решением стеновых панелей, используемых в качестве наружного ограждения, являются многослойные конструкции заводского изготовления. Состоят они из двух бетонных слоев, между которыми на гибких связях закреплен слой теплоизоляции – плитный пенополистирол.

При возведении здания сборные железобетонные конструкции подаются к месту монтажа либо непосредственно с транспортных средств (монтаж «с колес»), либо с приобъектного склада, расположенного в зоне действия монтажного крана.

Сборные фундаменты, стены подвала и другие элементы подземной части здания, как правило, монтируются основным башенным краном. Монтаж сборных фундаментов начинают с установки на песчаную подготовку маячных блоков, которые располагаются на всех углах здания и на границах захваток. После выверки положения этих блоков в пределах каждой захватки или рабочего участка укладывают промежуточные блоки. Далее в том же порядке монтируют стеновые блоки подвала, затем цокольные. После завершения монтажа фундаментов укладывают плиты перекрытия над подвалом.

При монтаже надземной части рекомендуется размер захватки принимать равной двум секциям, что обеспечивает непрерывность и равномерность процессов и, следовательно, поточность производства.

Монтаж на захватке ведется в следующей технологической последовательности:

- установка объемных элементов (лифтовых шахт, санитарнотехнических кабин);

- монтаж панелей наружных стен;

- монтаж панелей внутренних стен;

- монтаж перегородок;

- монтаж лестничных маршей и площадок;

- монтаж панелей перекрытий и плит лоджий.

До начала монтажа конструкций каждого этажа должны быть:

- завершены все монтажные и сопутствующие работы на предыдущем этаже;

- произведена геодезическая проверка точности смонтированных конструкций нижележащего этажа;

- выполнена геодезическая разбивка осей и разметка мест установки конструкций, определен монтажный горизонт на основе нивелировочных данных и установлены маяки;

- приняты выполненные работы по нижележащему этажу и составлен акт поэтажной приемки скрытых работ.

Монтаж надземной части крупнопанельных зданий, как правило, выполняется передвижными башенными кранами грузоподъемностью не менее 8 т с вылетом стрелы 35 м и высотой подъема крюка до 58 м, располагаемые со стороны фасада, не имеющего входа в здание.

Монтаж железобетонных объемных блоков зданий. Установку железобетонных объемных блоков в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 чел.; 4-го разряда – 2 чел.; 3-го разряда – 1 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

Санитарно-технические кабины стропуют четырехветвевым стропом или траверсой. Устанавливают их на слой прокаленного песка, уложенный на основание, выполненное из двух слоев рулонных водоизоляционных материалов.

Элементы блоков лифтовых шахт, как правило, стропуют четырехветвевым стропом. Монтируют их на постель из пластичного цементного раствора. В растворную постель по одной из сторон утапливают две марки, верх которых соответствует монтажному горизонту, с противоположной стороны – два клина, верх которых должен быть выше монтажного горизонта. При опускании на место объемного элемента проверяют правильность его посадки на место по рискам, наружные грани ранее установленного и монтируемого элементов должны совпасть. Рихтуют клинья и доводят объемный элемент до вертикали. Постоянное крепление объемных элементов выполняют с некоторым отставанием от монтажа, дав возможность раствору швов набрать необходимую прочность. Сначала сваривают закладные детали стыкуемых блоков, затем вынимают клинья и заштопывают отверстия раствором.

Отклонение положения установленных объемных элементов от проектного в нижнем сечении не должно превышать 8 мм, а отклонение от вертикали верха элемента – 10 мм. Относительно уровня пола лифтовой площадки отклонение порога дверного проема объемного элемента допускается в пределах 10 мм. Расстроповку монтируемого элемента разрешается производить только после окончательной выверки проектного положения и надежного закрепления монтажными приспособлениями или путем приварки постоянных связей в соответствии с проектом. Снятие монтажной оснастки с установленного элемента допускается после установки проектных связей, соединяющих освобождаемый элемент с примыкающими к нему конструкциями, с полным выполнением сварных швов, предусмотренных проектом.

Монтаж наружных стеновых панелей надземной части здания. До начала монтажа стеновых панелей надземной части здания выравнивают поверхность перекрытия над подвалом и на перекрытие переносят теодолитом основные и вспомогательные оси здания, фиксируют их рисками, размечают места установки маячных или базовых панелей. На этаже закрепляют монтажный горизонт и наносят риски, определяющие положение вертикальных швов и плоскостей панелей. Для каждой панели горизонт отмечают двумя маяками на расстоянии 15–20 см от ее боковых граней, для наружных панелей марки устанавливают у наружных поверхностей здания. Толщина маяков определяется по результатам нивелирования, верх всех марок должен быть на уровне расчетной отметки (монтажного горизонта). Маяки обеспечивают точность установки панелей по высоте и их опирание в момент посадки панелей на свежий раствор, укладываемый по ходу монтажа между маяками.

Монтажу наружных стеновых панелей предшествуют следующие подготовительные процессы:

- установка теплоизоляционных вкладышей в горизонтальных стыках;

- установка водоотводящих сливов из алюминиевого сплава в местах пересечения горизонтальных и вертикальных стыков;

- наклейка гернитового шнура на горизонтальные гребни панелей наружных стен нижележащего этажа.

Установку панелей стен в проектное положение выполняет звено монтажников в составе: 5-го разряда – 1 чел.; 4-го разряда – 1 чел.; 3-го разряда – 1 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

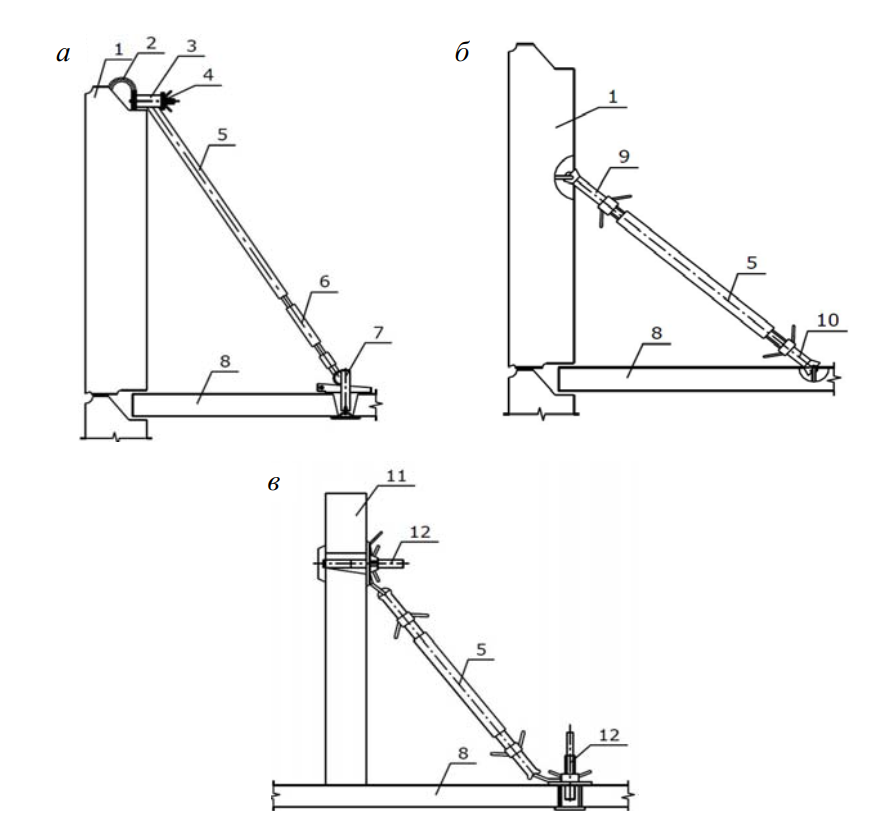

Перед подъемом стеновой панели должно быть проверено наличие закладных деталей, монтажных и подъемных петель, осуществлены строповка и подъем элемента. Монтаж панелей наружных стен начинают с установки маячных панелей на одном из торцов здания. Технологический процесс установки панелей стен в проектное положение выполняется в следующей последовательности. На высоте около 30 см от перекрытия панель начинают направлять на плоскость установки. Наружную стеновую панель при опускании на растворную панель ориентируют по рискам геодезической разбивки. При отсутствии существенных отклонений панели от ее проектного положения – правильность установки по высоте, соблюдение ширины и вертикальности шва, правильное положение панели в плане, отсутствие наклона панели – монтажники приступают к установке низа панели. Выполняя этот процесс, они при помощи монтажного ломика и контрольного шаблона перемещают панель до монтажной риски. Опущенная на перекрытие стеновая панель должна стоять вертикально или с небольшим наклоном внутрь. При натянутых стропах выверяют положение стеновой панели. Временное крепление установленной стеновой панели производят при помощи подкосов, закрепляемых одним концом в технологическое отверстие панели перекрытия, другим – за монтажную петлю панели наружной стены (рис. 10).

В плоскость стены панель выводят вращением натяжных гаек, установленных на подкосе. Ориентируясь на показания рейки-отвеса постепенно подводят панель к вертикали, отклоняя ее наружу. Это связано с тем, что изнутри зазор в горизонтальном шве можно зачеканить раствором, уплотняя шов подштопкой. Зазор в горизонтальном шве с внешней стороны качественно заделать без установки средств подмащивания чрезвычайно сложно.

После установки стеновой панели в проектное положение при помощи дистанционного устройства выполняют расстроповку смонтированной конструкции и зачеканивают горизонтальный шов панели. Затем в пазы вертикальных стыков панелей наружных стен заводят гофрированную водоотбойную ленту из алюминиевого сплава. Ленту устанавливают так, чтобы крайние гофры были обращены к фасаду.

Рис. 10. Временное крепление наружных и внутренних стеновых панелей: а – бесструбцинным подкосом с винтовым зажимом; б, в – укороченным подкосом; 1 – панель наружной стены; 2 – монтажная петля панели; 3 – верхняя захватная головка; 4 – гайка с барашком; 5 – труба подкоса; 6 – натяжная муфта; 7 – клиновой захват; 8 – плита перекрытия; 9 – верхний захват с натяжным устройством; 10 – нижний захватывающий крюк с натяжной муфтой; 11 – внутренняя стеновая панель; 12 – универсальный захват

Монтаж внутренних стеновых панелей и перегородок. После установки панелей наружных стен в пределах, определенных технологической последовательностью, производят монтаж панелей внутренних стен. Перед установкой панелей внутренних стен должны быть приварены в соответствии с проектом постоянные связи, соединяющие панели наружных стен между собой, наклеена лента «Герволент» и установлены утепляющие вкладыши в вертикальных стыках наружных стен.

Технология производства работ по монтажу внутренних стеновых панелей. До начала работ на месте установки внутренней стеновой панели проверяют наличие рисок геодезической разбивки, очищают зону монтажа от строительного мусора, подносят и размещают необходимую оснастку и инструмент. Далее выполняют растворную постель, укладывая равномерным слоем на 3–5 мм выше маяков цементных раствор подвижностью около 5 см (рис. 11). Монтажники на высоте 20–30 см над поверхностью междуэтажного перекрытия принимают панель и, разворачивая ее в нужном направлении, плавно опускают на подготовленную растворную постель. Если в панелях внутренних стен и перегородок отсутствуют монтажные петли, то для их строповки применяют инвентарные петли, которые также можно использовать для временного закрепления монтажных приспособлений.

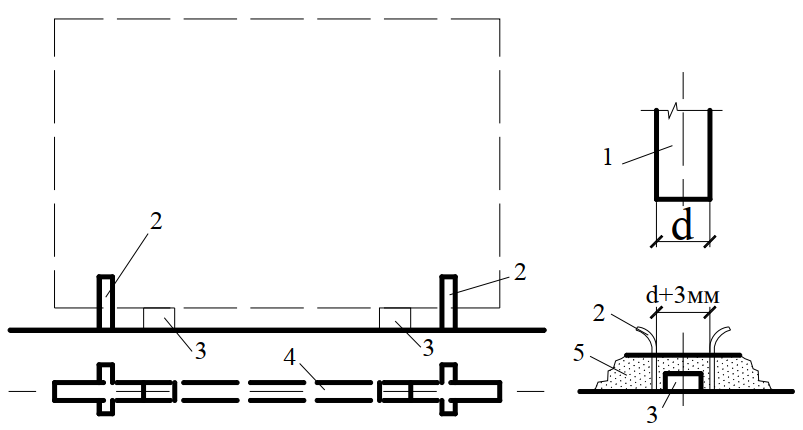

Рис. 11. Схема установки внутренних стеновых панелей с применением фиксатора-ловителя: 1 – стеновая панель; 2 – фиксатор-ловитель; 3 – маяк; 4 – осевая проволока; 5 – раствор

При натянутом положении стропов производят установку низа стеновой панели, контролируя проектное положение ее по рискам геодезической разбивки при помощи шаблона. В случае необходимости отклонения стеновой панели от проектного положения исправляют монтажным ломиком. Затем устанавливают монтажную связь для временного закрепления стеновой панели. С монтажного столика закрепляют струбцину на панели внутренней стены, а захват той же связи — за подъемную петлю примыкающей панели наружной стены соответственно. При ослабленных стропах приступают к выверке вертикальности панели по рейке-отвесу — проверяют вертикальность панели, незначительное отклонение выправляют стяжной муфтой монтажной связи. Аналогичным образом выполняют монтаж панелей внутренних стен при помощи двух монтажных связей или монтажной связи и подкоса со струбциной. В этом случае струбцина закрепляется на верхней грани стеновой панели, внизу подкос — за монтажную петлю плиты перекрытия.

Для обеспечения точности и ускорения установки внутренних панелей применяют фиксаторы-ловители, заранее привариваемые к закладным деталям или заделываемые в панели перекрытий (см. рис. 11).

Фиксаторы-ловители высотой 100 мм изготовляют из арматурной стали или полосового железа. Просвет между фиксаторами должен соответствовать толщине панели с превышением на 3 мм.

Временное крепление панелей внутренних стен, кроме подкосов, осуществляют подставками, которые устанавливают со свободного торца панели (рис. 12).

Рис. 12. Подставка для временного крепления панелей внутренних стен: 1 – скоба; 2 – шайба; 3 – гайка; 4 – винт; 5 – рукоять; 6 – уголок для фиксации струбцины

Для внутренних стен-перегородок применим следующий способ временного крепления. Соединение наружной стеновой панели и панели-перегородки осуществляют монтажной связью, имеющей крюк для закрепления к петле наружной панели и струбцины, надеваемой на перегородку. Свободный конец перегородки закрепляют переносной монтажной треугольной опорой.

Закрепление перегородки возможно также при помощи двух стоек, закрепляемых в дверном проеме. Чаще железобетонные и гипсолитовые перегородки при монтаже закрепляют с помощью стоек и постоянных монтажных связей, привариваемых к закладным деталям наружных, внутренних стен и перегородок.

Монтаж плит перекрытий (покрытий). Плиты перекрытий укладывают после установки и постоянного закрепления всех стеновых элементов на захватке и загрузки на монтируемый этаж необходимых деталей и конструкций для достроечных работ. К месту укладки плиты подают в горизонтальном положении. Если плиты перекрытий (покрытия) на строительную площадку привозят в вертикальном или наклонном положении, то для их перевода в горизонтальное положение применяют универсальное грузозахватное устройство с гидрокантователем или стационарные рамные кантователи.

Монтаж плит перекрытия ведут от ячеек, примыкающих к лестничной клетке. Сначала устанавливают плиты удаленного от крана ряда, затем ближнего. Монтаж ведут последовательно в две стороны от лестничной клетки. Укладка плит перекрытия (покрытия) осуществляется звеном монтажников в составе: 4-го разряда – 1 чел.; 3-го разряда – 2 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел. Первая плита при укладке монтируется с подмостей или монтажных столиков, последующие – с уже смонтированных плит перекрытий.

В месте укладки (опирания) плиты перекрытия опорную поверхность стен и перегородок очищают от грязи, снега, наледи, укладывают цементный раствор по всему контуру опорных поверхностей, расстилая его ровным слоем. Находясь на средствах подмащивания или соседней, ранее уложенной плите, монтажники принимают подаваемую краном плиту, ориентируя ее над местом укладки. Плита плавно укладывается на постель из цементного раствора.

При натянутых стропах плиту рихтуют, проверяют уровнем горизонтальность поверхности и ее положение по высоте. Для обеспечения проектного размера опорной площади плиты рекомендуется перед укладкой каждой плиты перекрытия подгибать монтажные петли наружных и внутренних стеновых панелей. Это позволит каждую плиту перекрытия по всему контуру укладывать на проектную ширину опоры.

Плиты перекрытий (покрытий), имеющие с одной стороны вместо подъемных петель конусообразные технологические отверстия, стропят за предварительно установленные в эти отверстия инвентарные петли-захваты. Инвентарная петля-захват предназначена для временного закрепления монтажных приспособлений в местах, где отсутствуют подъемные петли (на некоторых панелях внутренних стен и плитах перекрытий). Она представляет собой струбцину, к которой приварена специальная петля. Установку инвентарного захвата на панели производят при помощи зажимного винта.

После окончательной выверки уложенной плиты осуществляют ее расстроповка. Инвентарные петли-захваты вынимают из конусообразных отверстий после отцепки крюков.

3.1. Технологическая последовательность монтажа крупнопанельных зданий

Последовательность монтажа крупнопанельных бескаркасных зданий выбирается в зависимости от конструктивных особенностей здания, условий обеспечения устойчивости смонтированных элементов и частей зданий, удобств и безопасности монтажа. Для обеспечения устойчивости вновь установленных элементов используют пространственную жесткость ранее смонтированных лестничных клеток, санитарно-технических кабин и угловые сопряжения панелей. Если жесткость ранее смонтированных конструкций не может быть использована, то очередной сборный элемент при его установке временно закрепляют посредством специальных инвентарных приспособлений — кондукторов, подкосов, растяжек и др.

В практике массового строительства применяются следующие схемы последовательности монтажа крупнопанельных зданий.

Монтаж каждого этажа здания начинают с установки и выверки в пределах захватки маячных панелей, применяемых в качестве опорных. В дальнейшем, используя эти маячные панели, продолжают монтаж по принципу замкнутых прямоугольников, образующих устойчивые контуры, т. е. последовательно монтируют панели наружных, внутренних поперечных и продольных стен, а также лестничные площадки и марши. После монтажа и закрепления этих элементов в пределах данной захватки устанавливают панели перегородок, затем плиты перекрытия и балконные плиты.

По другой схеме вначале монтируют маячные панели только на углу, отдаленном от крана. По этим маячным панелям устанавливают следующие панели стен в таком порядке, чтобы образовалась ячейка с замкнутым контуром. Затем внутри ячейки монтируют перегородки и затем плиты перекрытия. Данная схема позволяет выполнять монтаж с большей концентрацией работ на отдельных участках здания.

В последнее время получил распространение метод, по которому монтаж этажа начинают с установки маячных панелей наружных стен, наиболее отдаленных от башенного крана. В дальнейшем монтаж ведут по направлению «на кран», что обеспечивает крановщику лучшее наблюдение за установкой сборных элементов. После монтажа наружных стеновых панелей на противоположной от крана оси здания устанавливают панели внутренних стен, элементы лестниц и, наконец, панели наружной стены, ближайшей к крану, а также перегородки. Далее этаж закрывают плитами перекрытий.

В зависимости от конструктивных решений зданий применяют также последовательность, при которой на захватке вначале устанавливают наружные стеновые панели, а затем внутренние либо вначале внутренние, а затем наружные стеновые панели. Установка вначале наружных панелей отличается рядом преимуществ:

- свободный доступ к швам наружных панелей с внутренней стороны, что позволяет выполнить устройство дополнительной изоляции и тем самым повысить эксплуатационную надежность стыка;

- более удобный способ крепления наружных стеновых панелей, так как специальные петли для крепления подкосов находятся на уровне роста рабочего, и крепить за них можно непосредственно с плит перекрытия;

- смонтированные в первую очередь по периметру строящегося дома наружные стеновые панели позволяют обеспечить безопасные условия труда.

При любой схеме монтажа до укладки междуэтажных перекрытий, в том числе над подвалом, в пределах каждого этажа должны быть полностью установлены панели стен и перегородок, закончены работы по устройству подготовки под чистые полы. Кроме того, должна быть произведена загрузка нижележащего перекрытия материалами, необходимыми для выполнения внутренних работ на данном этаже.

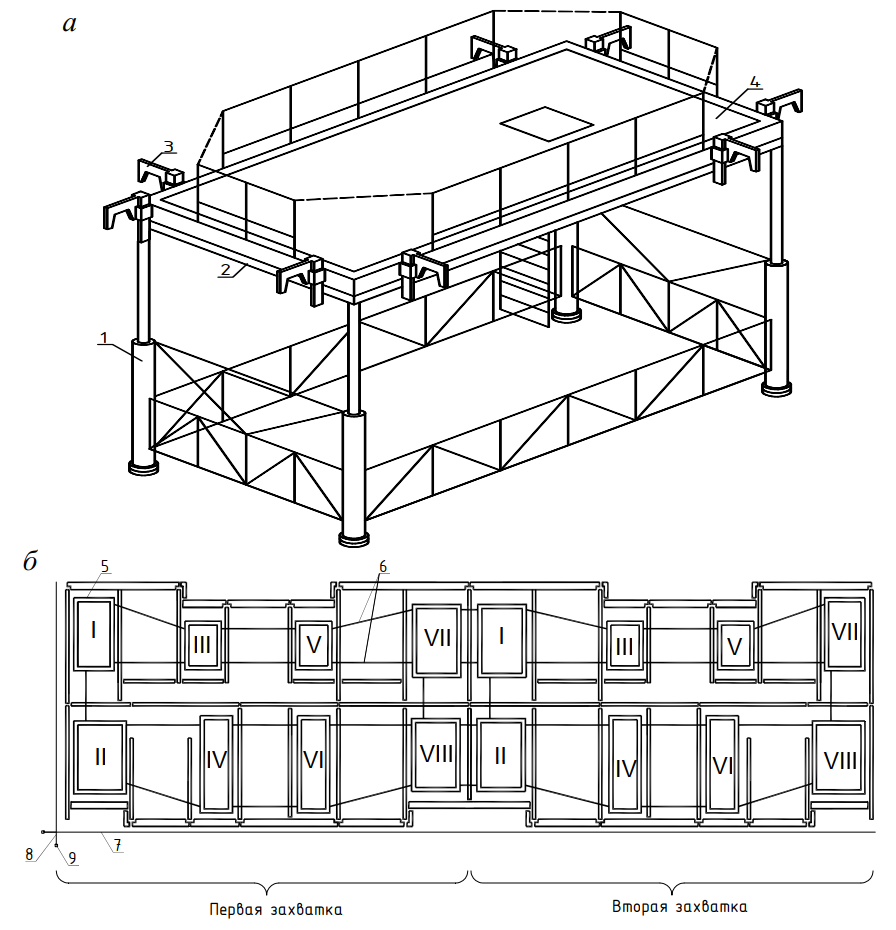

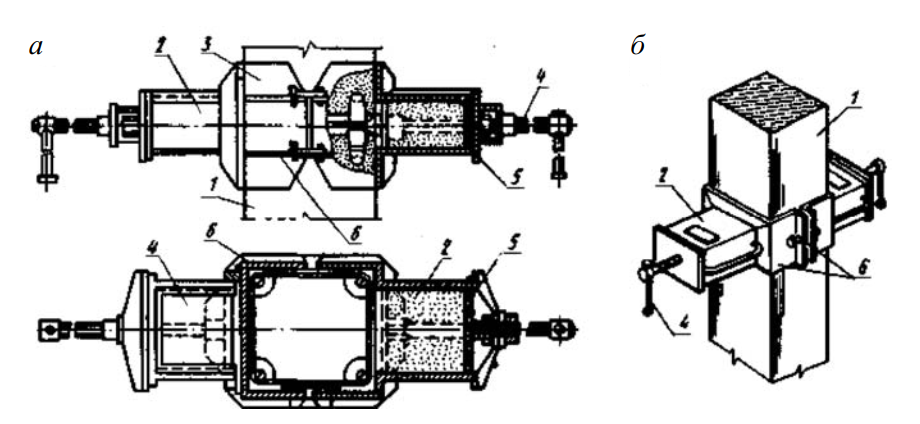

Одним из современных прогрессивных методов монтажа крупнопанельных зданий повышенной этажности является применение групповой монтажной оснастки «Индикатор 12-16». Монтажная оснастка представляет собой комплект кондукторов, соединенных жесткими тягами. Кондуктор с захватами полуавтоматического действия (рис. 13, а) включает:

- несущие подмости;

- подвижную раму с навешенными рабочими органами (полуавтоматические захваты, струбцины, тяги, визиры, фиксаторы, механизмы продольного и поперечного перемещения рамы);

- приспособления для обеспечения безопасного производства работ (ограждения, настилы, лестницы).

Кондукторы устанавливают краном непосредственно на перекрытие в пределах захватки с точностью ±100 мм и приводят их в рабочее положение перемещением подвижной рамы относительно подмостей с помощью соответствующих механизмов. Затем все кондукторы соединяют между собой жесткой системой связей.

Монтаж здания начинают с несущих панелей внутренних стен. С помощью крана стеновая панель подводится под полуавтоматические вилочные захваты с зазором между ними 10–15 мм. Затем с помощью фиксаторных винтов закрепляют верх стеновой панели. Панель опускают на перекрытие и устанавливают в проектное положение с контролем вертикальности рейкой-отвесом. Дополнительной выверки и рихтовки элемента не требуется. На установку панели затрачивают 30–40 мин. После проектного закрепления панели освобождение от вилочных захваток производят поднятием их и установкой в предмонтажное положение с помощью пружинного фиксатора. Торцовые панели наружных стен устанавливают без применения индикатора.

Использование монтажной оснастки обеспечивает:

- надежное временное крепление монтируемых элементов до выполнения проектной сварки и замоноличивания;

- высокую точность установки несущих и ограждающих вертикальных элементов;

- существенное снижение затрат труда при установке элементов здания;

- снижение кранового времени на монтаж, что, в свою очередь, уменьшает общие сроки строительства;

- удобные и безопасные условия труда монтажникам и сварщикам. Схема установки комплекта монтажной оснастки из восьми кондукторов приведена на рис. 13, б.

Рис. 13. Схема монтажа панельного здания: а – кондуктор с захватами полуавтоматического действия; б – схема установки комплекта монтажной оснастки; 1 – несущие подмости; 2 – подвижная рама; 3 – полуавтоматические вилочные захваты; 4 – рабочий настил; 5 – кондуктор; 6 – соединительные тяги; 7 – продольный базовый створ; 8 – поперечный базовый створ; 9 – репер; I–VIII – порядковые номера установки кондукторов

4. Монтаж зданий из объемных железобетонных элементов

Одним из важных этапов развития полносборного домостроения является строительство зданий из объемных элементов. Объемный элемент — готовый строительный блок с выполненной отделкой или полностью подготовленный под отделку с установленным в нем инженерным оборудованием. За счет эффективной совместной работы пространственных конструкций блока достигается снижение расхода материалов — стали и бетона, а перенос основных технологических процессов в заводские условия повышает уровень индустриализации в 2 раза по сравнению с крупнопанельным домостроением.

Объемные элементы изготавливают на заводах по двум технологическим схемам:

- в специальной опалубке их формуют монолитным способом;

- собирают на заводе в специальном кондукторе из сборных железобетонных элементов, соединяют на сварке, стыки омоноличивают.

Объемные блоки в заводских условиях могут быть доведены до сдаточной готовности. В них может быть выполнена вся отделка, установлены стеклопакеты, навешены двери, смонтирована встроенная мебель и санитарно-технические приборы, трубопроводы, выполнена вся разводка силовой и слаботочной сети и установлены все необходимые устройства и приборы.

Транспортирование объемных элементов. Готовые сборные объемные элементы массой от 6 до 30 т грузят краном посредством специальной пространственной балансирной траверсы на транспорт и доставляют на строительную площадку, где монтаж осуществляют непосредственно с транспортных средств. Масса блок-комнат при их поточном изготовлении на заводах составляет 6–10 т, а блокквартир — 20–30 т. Наличие в блоке смонтированных инженерных систем, стеклопакетов и дверных коробок требует обеспечения максимальной амортизации при их транспортировании. Перевозку блоков осуществляют на трейлерах или специальных транспортных средствах с применением подрессорных платформ, оборудованных устройствами для гашения вибрационных нагрузок и предохранения от образования трещин в конструкции блока. От воздействия атмосферных осадков в процессе хранения, транспортирования и монтажа объемные блоки защищают водонепроницаемым покрытием или чехлами из синтетических материалов. Принимают меры по предохранению внутренней отделки от увлажнения в результате конденсации водяных паров (интенсивное проветривание, внутренний обогрев блоков и пр.).

Организация работ по монтажу зданий из объемных элементов.

Рекомендуется выполнять разбивку возводимого здания на захватки только при его длине – порядка 10–12 секций. Для обеспечения требуемого качества выполнения работ точность установки блоков на первом этаже контролируется с помощью теодолита. На последующих этажах разрешается контролировать выверкой точность установки блоков на нижележащие только по вертикали. Первыми рекомендуется монтировать блоки, дальние от кабины машиниста. Это обеспечивает безопасные условия труда монтажников за счет хорошего обзора машинистом козлового крана фронта выполняемых работ.

Плоские доборные элементы, входящие в конструктивное решение этажа здания, монтируются по завершению работ по установке в проектное положение всех объемных элементов.

Заделка монтажных стыков ведется отдельным технологическим потоком и не должна совмещаться с процессом монтажа.

Технология возведения зданий из объемных блоков. Объемные блоки применяются как при возведении жилых, так и промышленных зданий. Использование объемных элементов при строительстве промышленных объектов эффективно в тех случаях, когда необходимо в производственных цехах смонтировать сложное техническое или технологическое оборудование, качественный монтаж которого в построечных условиях выполнить невозможно.

Приоритетным направлением применения объемных элементов в строительстве является возведение жилых зданий.

Основная номенклатура выпускаемых объемных элементов подразделяется на следующие группы:

- блок-элементы для жилищного строительства;

- блок-комнаты, включая блок-кухни и лестничные клетки;

- блок-секции для жилищного строительства;

- блок-квартиры (блоки на всю ширину здания, включая две комнаты).

Более удобной при производстве монтажных работ является двухкомнатная разрезка, при которой сокращаются число монтируемых элементов, длина сварных швов, а также удобен доступ ко всем четырем опорным углам. При однокомнатной разрезке внутренние опорные площадки остаются скрытыми.

Нулевой цикл здания возводят традиционными методами. Особое внимание уделяется геодезическому контролю производства работ, обязательному соблюдению допусков по горизонтали, вертикали и точности размеров сооружения в плане. Объемные элементы монтируют с помощью козловых или гусеничных стреловых кранов. Предпочтение при возведении зданий из объемных элементов отдается козловым кранам, так как при монтаже блока его перемещение осуществляется в основном в одной плоскости. Монтажники легко могут контролировать перемещение блока и его положение в пространстве несмотря на значительную массу элемента. Здания из блок-комнат массой 6–10 т рекомендуется монтировать с использованием козловых кранов марки: УКП* или УК-15-50. Монтаж зданий из блок-квартир с массой 20–30 т целесообразно выполнять козловыми кранами марки: К-451 или КП-15-50*.

Установку железобетонных объемных блоков зданий в проектное положение выполняет звено монтажников в составе: 5-го разряда – 1 чел.; 4-го разряда – 2 чел.; 3-го разряда – 1 чел.; 2-го разряда – 1 чел.; машинист крана 6-го разряда – 1 чел.

Большинство зданий из объемных элементов возводят без подвалов. В этом случае элементы первого этажа опираются на короткие колонны-стойки. Фундаментом для них служат блоки стаканного типа. К стойкам по наружному периметру крепят цокольные панели, образуя техническое подполье дома. До начала установки объемных элементов на строительной площадке должна быть проведена тщательная проверка соблюдения всех осевых размеров. Конструктивной особенностью домов из объемных элементов является то, что каждый такой элемент опирается на четыре точки, через которые передаются все нагрузки на нижележащие конструкции. Даже незначительные колебания в отметках мест опирания объемных элементов могут привести к смещению осей опор по этажам, поэтому установку объемных блоков нужно вести под строгим геодезическим контролем. Первый этаж является базой для монтажа объемных блоков всего дома, поэтому и к его возведению предъявляются жесткие требования.

Как правило, монтируют объемные блоки непосредственно с транспортных средств. Строповка блоков выполняется после зрительной проверки надежности монтажных петель. Подъем их осуществляют в два приема: сначала блок приподнимают и отводят в сторону от грузовой платформы транспортного средства, проверяют положение блока в пространстве, а затем подают к месту установки. Монтажники принимают блок на высоте не менее 0,50 м от уровня перекрытия и на расстоянии не менее одного метра от ранее смонтированного блока, затем блок наводят в проектное положение. Для удерживания от раскачивания при подъеме и установке блока используют оттяжки, которые крепят к траверсе по диагонали. В проектное положение объемные блоки устанавливают с помощью двух фиксаторов (рис. 14), которые закрепляют в швах ранее смонтированных блоков нижележащего этажа. Затем фиксаторы переставляют на следующий блок. Расстроповка блоков выполняется после их окончательной выверки.

Рис. 14. Схема установки монтажных упорных фиксаторов: 1 – монтируемый блок; 2 – фиксирующая плоскость; 3 – упор; 4 – пята; 5 – гайка; 6 – винт; 7 – вороток; 8 – направляющая упора; 9 – опорный уголок; 10 – прижимная планка; 11 – смонтированные блоки; 12 – опорный уголок; 13 – монтажные установочные риски

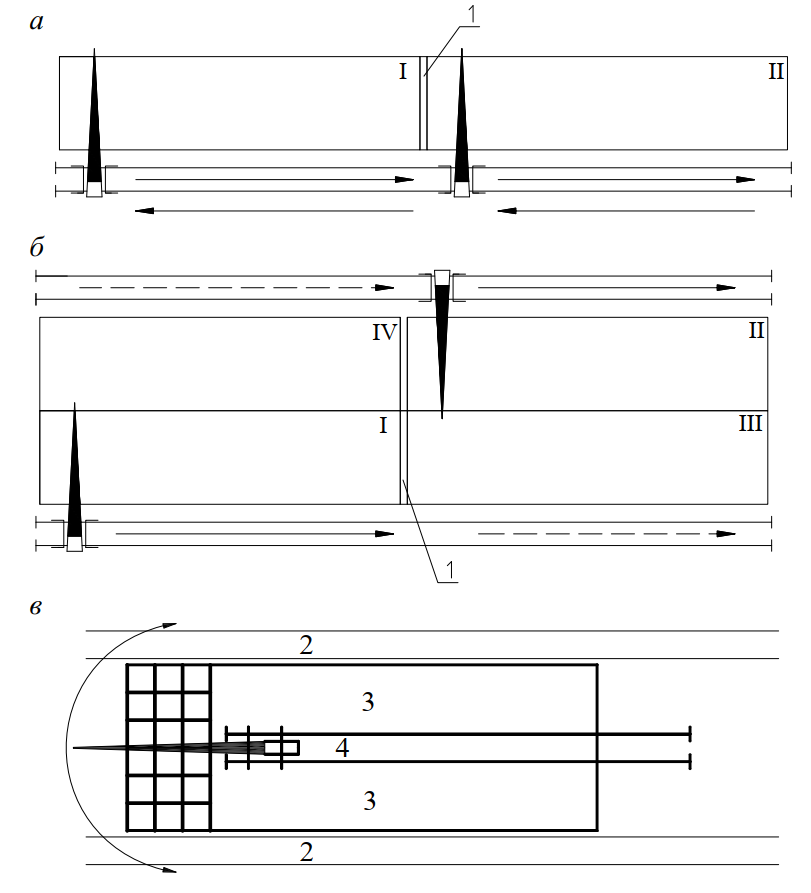

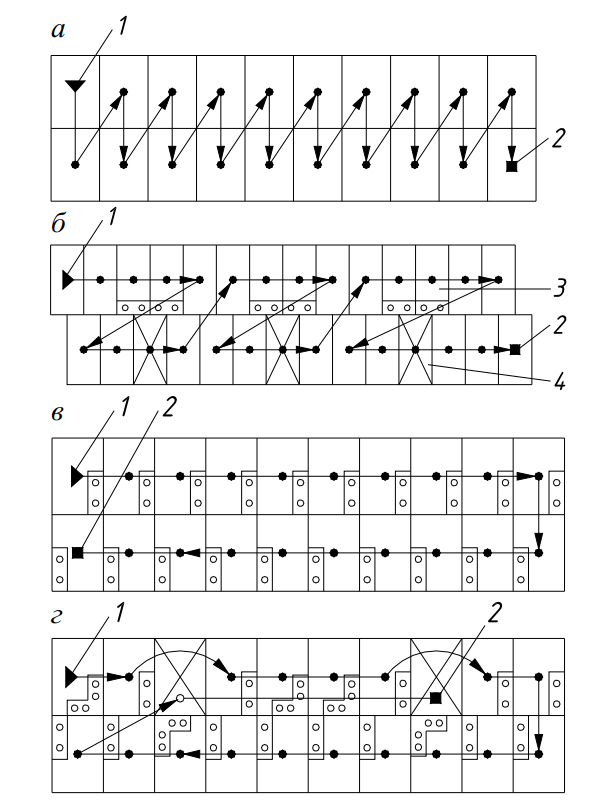

Здание в процессе монтажа делят на захватки. Блоки на каждой захватке устанавливают в определенной технологической последовательности в зависимости от конструктивных решений. Если внутри блока расположены коммуникации, наиболее рационально осуществить параллельный монтаж обоих продольных рядов объемных блоков от одного торца здания к другому, так как при этом создается фронт работ для заделки стыков (рис. 15, а). Если санитарнотехнические блоки, расположенные в одном продольном ряду, имеют коммуникации снаружи задней торцовой грани блока и работы по их стыковке должны выполняться снаружи, то последовательность монтажа следует принимать с учетом времени, необходимого для выполнения этих работ. Часть блоков того ряда, где имеются блоки с коммуникациями, монтируют в первую очередь, затем соответствующие блоки другого ряда. После монтажа блоков с коммуникациями в том же ряду монтируют один или два последующих блока с таким расчетом, чтобы к моменту установки блоков, расположенных против блоков с коммуникациями, все санитарно-технические соединения были уже выполнены (рис. 15, б).

Рис. 15. Схемы последовательности монтажа зданий из объемных блоков: а – без наружных коммуникаций; б – с наружными коммуникациями на торцовой грани; в – с наружными коммуникациями на продольной грани; г – с наружными коммуникациями на торцовой и продольной гранях; 1 – начало монтажа; 2 – конец монтажа; 3 – блоки с наружными стыкующимися во время монтажа санитарнотехническими коммуникациями; 4 – блоки лестничной клетки

При расположении наружных коммуникаций на продольной грани последовательность установки блоков осуществляется по схеме, приведенной на рис. 15, в. В случае расположения коммуникаций снаружи двух граней объемного блока их монтируют по той же схеме, с пропуском блоков лестничной клетки, которые устанавливают в последнюю очередь, после завершения работ по стыковке коммуникаций (рис. 15, г). Приставные панели устанавливают по ходу монтажа объемных блоков.

Параллельно с монтажом объемных блоков на других захватках заделывают стыки с навесных подмостей, соединяют санитарно-технические и электротехнические коммуникации и др.

Хронометражные наблюдения показали, что бригада монтажников в составе десяти человек (2 звена) может смонтировать за смену восемь объемных элементов со сваркой закладных деталей, заделкой всех стыков и подключением коммуникаций. Трудоемкость монтажа зданий из объемных элементов по сравнению с панельными зданиями сокращается в 3–4 раза, т. е. может снизиться до 0,05 чел./смен на 1 м3 здания. Суммарные трудовые затраты на изготовление и монтаж элементов этих зданий уменьшаются в 1,5–2 раза. При этом на завод переносится 80 % трудовых затрат, благодаря чему существенно улучшается качество готовой продукции. Продолжительность возведения зданий из объемных элементов сокращается в 4–5 раз по сравнению с крупноблочными и в 2–3 раза по сравнению с крупнопанельными зданиями. Строительство в целом удешевляется почти в 2 раза.

5. Монтаж зданий методом подъема перекрытий и этажей

Монтаж зданий методом подъема перекрытий и этажей состоит в последовательном подъеме плит покрытия и перекрытий, предварительно изготовленных на уровне первого этажа или на том же уровне плит и собранных конструкций каждого из этажей. Покрытия, перекрытия и этажи поднимают на проектные отметки с помощью синхронно работающих подъемников, установленных на сборных железобетонных колоннах. При невозможности изготовления или подъема целых перекрытий в зданиях большой протяженности их разделяют на секции.

Метод последовательного подъема перекрытий и этажей применяется для возведения зданий на стесненных участках, пересеченном рельефе, при сложной конфигурации в плане, в случае необходимости сохранения естественного ландшафта и зеленых насаждений.

Практика строительства показала, что метод подъема этажей эффективен при возведении зданий высотой до 20 этажей, а подъем перекрытий — до 30 этажей.

5.1. Монтаж зданий методом последовательного подъема перекрытий

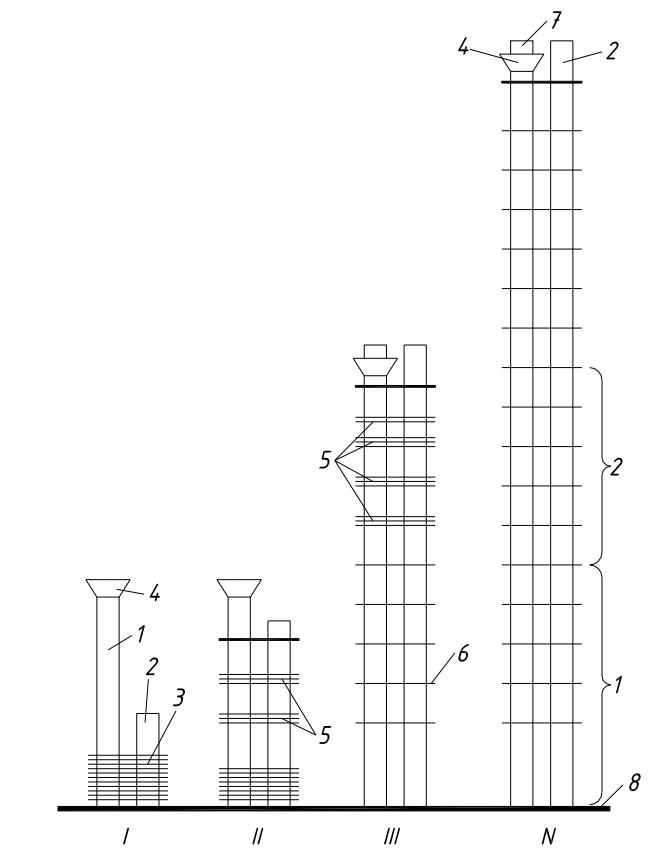

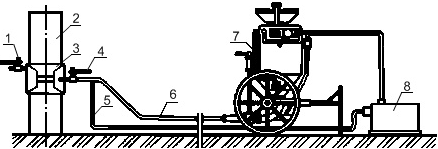

Технологический процесс возведения зданий методом последовательного подъема перекрытий (рис. 16) включает следующие основные этапы:

- работы нулевого цикла (устройство перекрытия над подвалом);

- бетонирование ядра жесткости (лестничная шахта);

- монтаж колонн первого яруса;

- изготовление пакета плит перекрытий;

- монтаж подъемного оборудования;

- подъем плит перекрытий;

- наращивание колонн следующих ярусов;

- подъем плит перекрытий;

- монтаж элементов стенового ограждения, лестниц и внутреннего оборудования этажей.

После завершения работ по устройству перекрытия над подвальной частью здания с помощью самоходного крана устанавливают колонны первого яруса с их выверкой, временным закреплением в проектном положении и последующим замоноличиванием стыков фундамента.

![]()

![]()

Рис. 16. Технологическая схема возведения зданий методом подъема перекрытий: 1 – колонна; 2 – стена железобетонной монолитной шахты; 3 – пакет монолитных плит перекрытий; 4 – подъемник; 5 – монолитные плиты перекрытий на промежуточных отметках; 6 – монолитные плиты перекрытий на проектных отметках; 7 – инвентарная монтажная металлическая колонна; 8 – перекрытие подвала; I–N – этапы производства работ

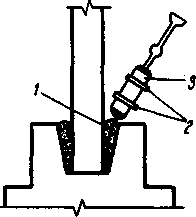

Отличительной особенностью монтируемых сборных железобетонных колонн является наличие в них сквозных отверстий, расположенных с шагом, соответствующим высоте этажей здания. Перед подъемом колонн на каждую из них надевают металлические воротники, которые используются для закрепления монтируемого монолитного перекрытия к захватам подъемника (рис. 17). Количество воротников соответствует числу междуэтажных перекрытий возводимого здания. Воротники подвешивают на крючках, зацепленных за штырь, пропущенный в отверстие в колонне.

Рис. 17. Узел крепления плит перекрытий к колоннам: 1 – колонна; 2 – воротник; 3 – монолитная плита; 4 – закладной штырь

Одновременно с монтажом колонн первого яруса в скользящей опалубке бетонируют лестничные шахты на высоту, определяемую толщиной пакета плит и конструктивной высотой опалубки. Далее бетонирование лестничных шахт на высоту здания ведется непрерывно с опережением на один этаж относительно положения кровельной плиты.

Монолитные железобетонные перекрытия и кровельная плита бетонируются на подвальном перекрытии. Технологически процесс организуется следующим образом. Поверхность подвального перекрытия выравнивают цементным раствором с использованием виброрейки. Наносят пневматическим распылителем разделительный слой, опускают и устанавливают воротники, производят армирование плиты и сварку арматуры с воротниками, устанавливают закладные детали и бетонируют плиту. Под воротниками укладывают прокладки толщиной 10 мм для создания защитного слоя. Затем поочередно одно за другим изготовляют остальные монолитные железобетонные перекрытия, между которыми во избежание их сцепления между собой наносят разделительный слой. Его выполняют из казеиново-меловой эмульсии или из лака «Этиноль» и известково-соляного раствора. Технология устройства разделительного слоя заключается в следующем: на тщательно выровненную поверхность бетона распылителем наносят слой лака «Этиноль» толщиной около 0,5 мм, который через 2–3 ч после высыхания образует пленку. На эту пленку также распылителем наносят известково-соляной раствор толщиной 1,5–2 мм. После высыхания раствора в течение 2–5 ч (в зависимости от наружной температуры) начинают работы по изготовлению следующей монолитной плиты перекрытия. Пленка из лака «Этиноль», образованная на свежеуложенной бетонной поверхности, препятствует испарению воды из бетона, обеспечивает его нормальное твердение и исключает необходимость поливки.

Для бетонирования плит по их периметру устанавливают инвентарную стальную бортовую опалубку высотой, равной толщине плиты. Опалубку закрепляют к стойкам. Перед бетонированием плит устанавливают арматуру, закладные детали и пробки. После тщательного выравнивания и заглаживания поверхности плиты и укладки разделительного слоя процесс изготовления плит последовательно повторяется.

С целью обеспечения беспрепятственного вертикального перемещения и захвата грузовыми тягами воротники каждой плиты центрируют с помощью направляющих труб, пропускаемых через прорези воротников.

При изготовлении кровельной плиты одновременно с арматурными работами устанавливают сборные элементы парапета. На воротниках, расположенных в центральной части плиты, приваривают анкерные болты для крепления платформы крышевого (вместо самоходного) крана, используемого в дальнейшем для наращивания колонн, монтажа стеновых панелей и др. Кровельную плиту вместе с установленным на ней краном поднимают после достижения бетоном 70 %-й проектной прочности. После временного ее закрепления на промежуточных отметках поднимают остальные плиты перекрытий по две-три одновременно. При этом плиты нижних этажей, поднятые на проектные отметки, закрепляют окончательно. Для постоянного крепления (и временного также) применяют закладные штыри (см. рис. 17).

Плита опускается на закладные штыри, вставляемые в отверстия колонн снизу плиты после ее подъема, и грузовые тяги подъемников освобождаются. После подъема плит в пределах первого яруса производят установку колонн второго яруса самоходным или крышевым краном с плиты кровли и устанавливают подъемники на торцы этих колонн. Этапы наращивания колонн и подъемов плит повторяются до заданных проектных отметок (см. рис. 16).

По окончании закрепления плит перекрытий на проектных отметках в пределах этажей краном с плиты кровли устанавливают наружные стеновые панели. Одновременно на этих этажах устраивают внутренние стены и перегородки, выполняют санитарно-технические, электротехнические, отделочные и другие работы. Для подъема людей устанавливают грузопассажирский лифт, наращиваемый по мере подъема плит.

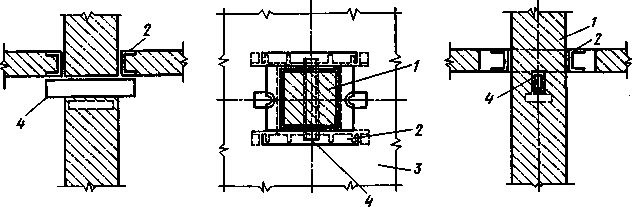

5.2. Монтаж зданий методом последовательного подъема этажей

Монтаж выполняют в основном в той же последовательности, что и при методе подъема перекрытий. Изменяются только очередность и способ монтажа конструкций этажей.

После окончания бетонирования пакета плит перекрытия и достижения бетоном кровельной плиты 70 %-й проектной прочности, на нее устанавливают крышевой кран, монтируют ограждение по кровельной плите, закрепляют к грузовым тягам подъемников и поднимают кровельную плиту на всю высоту яруса колонн, на которых временно ее закрепляют. Для строповки плиты захват грузовых тяг подъемников заводят под воротник через отверстия в плите. Отрыв плиты от пакета начинают последовательным включением подъемников, поднимая ее примерно на 8 мм. Далее для подъема плиты включают все подъемники на автоматический режим. Благодаря синхронной работе подъемного оборудования обеспечивается плавный, равномерный подъем плиты. Затем на верхней плите пакета плит перекрытий самоходными кранами монтируют конструкции верхнего этажа здания: наружные и внутренние стеновые панели, выполняют санитарно- и электротехнические работы. Этаж здания с помощью подъемников поднимают вверх и временно закрепляют на промежуточной отметке. Таким образом постепенно монтируют и поднимают нижележащие этажи в пределах яруса колонн. Далее наращивают следующий ярус колонн, поднимают подъемники и производят дальнейший подъем этажей и т. д.

Подъем каждого этажа возможен сразу на всю высоту вновь установленного яруса колонны. Можно также осуществлять последовательный подъем всех этажей на один этаж, что позволяет раньше приступать внизу к монтажу конструкций очередного этажа. Схема размещения поднятых этажей зависит от прочности колонн и их гибкости на разных этапах подъема.

С целью придания возводимому каркасу горизонтальной жесткости после подъема на промежуточные отметки каждого этажа в зазоры между плитами перекрытий и колоннами, шахтой и плитами забивают стальные клинья. После установки этажей на проектной отметке эти зазоры и монтажные швы между потолком и стенами этажа замоноличивают цементным раствором и приступают к отделочным работам. По окончании подъема всех этажей демонтируют подъемники вместе с оголовками и опускают краном на землю. Кран демонтируют с помощью специальной разборной стрелы или наземного крана, или вертолетом. Технологическая схема монтажа зданий методом последовательного подъема этажей дана на рис. 18.

Рис. 18. Схема монтажа зданий методом последовательного подъема этажей: 1 – колонна; 2 – подъемник; 3 – инвентарная монтажная металлическая колонна; 4 – монолитная плита перекрытия; 5 – монолитная плита покрытия; 6 – пакет монолитных плит перекрытий; 7 – перекрытие подвала; I–N – этапы производства работ; 1–17 – нумерация этажей

Технологическое оборудование для подъема перекрытий и этажей. Подъем перекрытий и этажей осуществляется с помощью гидравлических или электромеханических подъемников, синхронных гидродомкратов или электролебедок. Подъемники целесообразно устанавливать на торцах смонтированных колонн или в любом определенном ППР месте по высоте колонн в обхват. Гидравлические и электромеханические подъемники, устанавливаемые в обхват колонны, имеют механизмы для самоподъема по грузовым тягам и опираются на те же штыри, что и перекрытия. Для подъема кровельной плиты на проектную отметку на торцах колонн последнего яруса закрепляют инвентарные монтажные металлические колонны, на которые закрепляют подъемники.

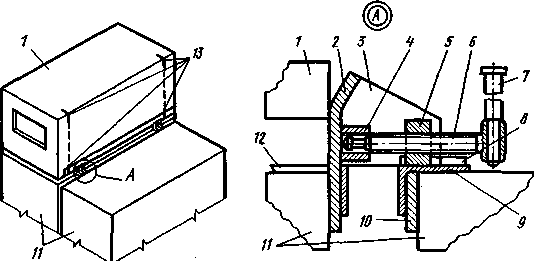

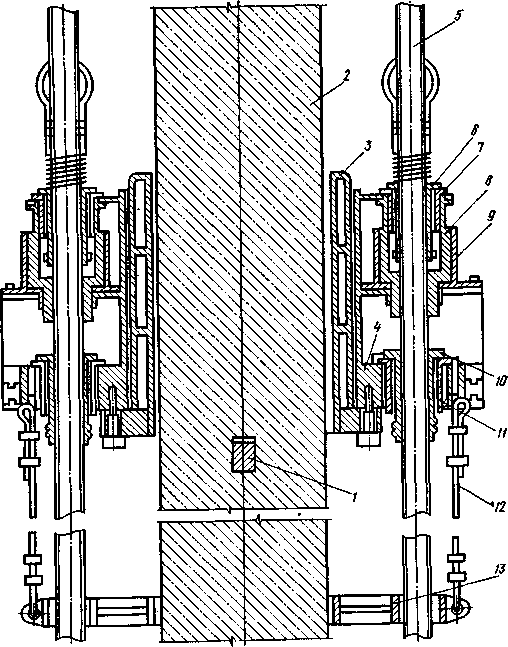

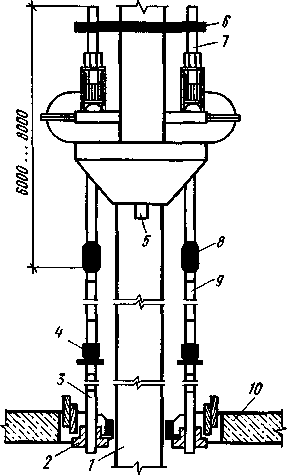

Комплект гидравлического подъемного оборудования АП-7 состоит из подъемников (рис. 19, а), грузовых тяг, насосной станции и пульта автоматического программного дистанционного управления.

Все агрегаты подъемного оборудования соединяют трубопроводами, шлангами и электрокабелями в единую систему. Насосную станцию и пульт управления устанавливают на кровельной плите.

Комплект электромеханического подъемного оборудования состоит из подъемников (рис. 19, б), грузовых тяг, электрического пульта управления, с помощью которого обеспечивается синхронная работа всех подъемников. Грузовые тяги подъемников служат для захвата и подъема перекрытий вдоль колонн. Грузовые тяги состоят из двух винтовых тяг и удлинителей диаметром 50 мм, соединенных муфтами, и захватных гаек. Винтовые тяги соединены распоркой для фиксации положения винтов и предотвращения их самопроизвольного прокручивания во время работы подъемника.

а б

а б

Рис. 19. Схемы подъемников: а – гидравлический подъемник АП-7: 1 – опорный клин; 2 – колонна; 3 – траверса верхняя; 4 – траверса нижняя; 5 – тяга резьбовая; 6 – верхняя следящая гайка; 7 – звездочка верхнего привода; 8 – плунжер домкрата; 9 – цилиндр домкрата; 10 – нижняя следящая гайка; 11 – звездочка нижнего привода; 12 – подвеска; 13 – рамка; б – электромеханический подъемник: 1 – колонна; 2 – захват; 3 – грузовая тяга; 4 – разъемная муфта; 5 – опорный клин; 6 – распорка; 7 – винтовая тяга подъемника; 8 – муфта; 9 – тяга; 10 – плита

Основные технологические характеристики оборудования для подъема перекрытий и этажей приведены в табл. 1.

Таблица 1

Основные технологические характеристики оборудования для подъема перекрытий и этажей

| Наименование показателей | Гидравлические

подъемники АП-7 |

Электромеханические

подъемники |

| Количество подъемников в комплекте, шт. | 24 | 36 |

| Грузоподъемность подъемника, т | 80 | 50 |

| Грузоподъемность комплекта, т | 1920 | 1800 |

| Скорость подъема и опускания

перекрытий, м/ч |

2,5 | 4 |

| Скорость опускания тяг, м/ мин | 5 | 12 |

| Рабочий ход, мм | 50 | 8 |

| Расстояние между тягами, мм | 780 | 690 |

| Установленная мощность

электродвигателей, кВт |

52,2 | 97,2 |

| Масса подъемника (без тяг), кг | 1200 | 1100 |

| Длина винтовых тяг, м | 8 | 6…8 |

| Длина удлинителей, м | 2,7; 0,95 | 2,9; 1,2 |

| Габаритные размеры подъемника, мм | 1200 x 900 x 850 | 1440 x 1225 x 1150 |

6. Монтаж высотных зданий

6.1. Методы монтажа высотных зданий

Высотные здания, как правило, строят с небольшими в плане размерами. Конструктивной особенностью таких зданий является наличие центрального монолитного ядра жесткости, роль которого выполняет лестничная клетка с лифтовой шахтой.

В зависимости от последовательности выполнения отдельных работ высотные здания возводят следующими методами: раздельным, комплексным, раздельно-комплексным.

При раздельном методе все этапы работ выполняют последовательно: сначала бетонируют ядро жесткости, монтируют на всю высоту каркас, стеновые панели, а затем выполняют отделочные работы. Раздельный метод позволяет более широким фронтом производить отдельные виды работ: монтажные или общестроительные. Это позволяет обеспечить сокращение продолжительности выполнения отдельных этапов, но их последовательное выполнение, без совмещения работ, может привести и к удлинению общего срока возведения здания.

Комплексный метод состоит в совмещении выполнения на разных уровнях всего комплекса монтажных, строительных и отделочных работ. Комплексный метод позволяет сократить срок строительства вследствие параллельного производства работ по монтажу каркаса, бетонированию ядра жесткости, омоноличиванию конструкций колонн, бетонированию монолитных участков перекрытий, монтажу стеновых панелей, отделочных и других работ. Возведение монолитного ядра жесткости при комплексном методе выполняется отдельным потоком в совмещение с монтажом каркаса и, как правило, с опережением от примыкающих к нему горизонтальных конструкций каркаса.

При раздельно-комплексном методе одни этапы работ могут выполняться раздельно, другие — в совмещение: бетонирование ядра жесткости до промежуточной отметки; монтаж конструкций каркаса, стеновых панелей, отделочные работы; завершение работ по бетонированию ядра жесткости; окончание монтажа конструкций каркаса и совмещаемых этапов работ.

Выбор метода возведения высотного здания зависит от размеров и конфигурации его в плане, эксплуатационных параметров и расположения монтажных кранов, условий безопасности и возможного совмещения работ, продолжительности возведения здания и стоимости работ, а также от особенностей монтажной площадки.

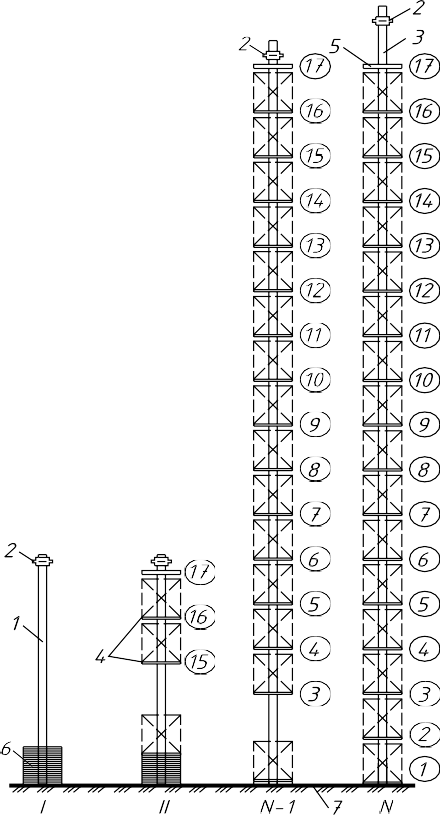

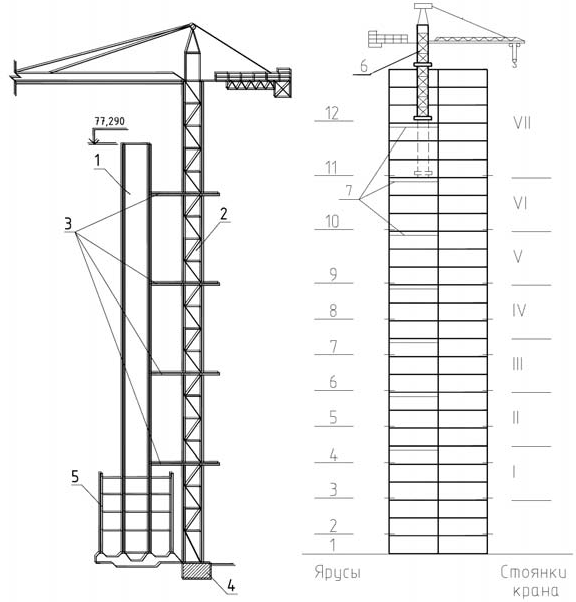

Монтажные краны для производства работ. Возведение высотных зданий осуществляется с помощью передвижных, приставных или самоподъемных башенных кранов. Наиболее удобными являются передвижные или приставные башенные краны. С помощью передвижных башенных кранов можно монтировать здания высотой до 100 м.

Современные приставные башенные краны, башня которых подращивается или наращивается по ходу монтажа и крепится специальными распорками к каркасу здания либо к ядру жесткости применяют для возведения зданий высотой до 200 м (рис. 20, а). Отдельные модификации приставные краны могут работать до определенной высоты подъема как передвижные, что расширяет возможную зону их использования.

Рис. 20. Схема монтажа высотного здания: а – приставным башенным краном; б – самоподъемным краном; 1 – ядро жесткости (лестничная клетка, лифтовая шахта); 2 – приставной башенный кран; 3 – связи-распорки; 4 – бетонный фундамент приставного крана; 5 – монтируемый каркас здания; 6 – самоподъемный кран; 7 – опорные балки крана

Самоподъемные краны применяют при строительстве зданий любой высоты. В месте установки самоподъемного крана необходимо устраивать стальную шахту на всю высоту здания либо передавать нагрузку от крана на несущие конструкции здания.

Необходимо также, чтобы бетон монолитного перекрытия в уровне опоры самоподъемного крана к моменту его установки достиг не менее 70 %-й проектной прочности на сжатие. Преимуществом самоподъемных кранов является возможность монтажа зданий, располагаемых на стесненных площадках. Самоподъемные башенные краны, опираемые на каркас здания (см. рис. 20, б) либо на специальную стальную шахту, закрепляемую по высоте к каркасу или ядру жесткости, перемещаются только по вертикали, поэтому размещение их в плане определяется конфигурацией здания и радиусом действия кранов.

Обычно применяют один или два самоподъемных крана, которые охватывают рабочими зонами все здание. Каждый кран с одной стоянки монтирует конструкции в пределах одного яруса (двух, трех или четырех этажей), после чего поднимается вверх на новую стоянку.

Возведение монолитного ствола ядра жесткости и монтаж конструкций каркаса могут быть осуществлены с помощью приставных кранов, установленных внутри ствола жесткости. Высотные здания возводят также с помощью кранов, работающих вначале как приставные или свободно установленные на земле, а с увеличением высоты — опираемых на разных уровнях на две шпренгельные балки и закрепляемых по высоте к стенке монолитного ствола жесткости.

6.2. Технологическая последовательность выполнения работ при возведении высотных зданий

В процессе возведения каркаса высотного здания для обеспечения его устойчивости необходимо строго соблюдать условия технологических и конструктивных взаимосвязей выполняемых работ: каждый последующий ярус возводимого каркаса может выполняться только после проектного закрепления смонтированных конструкций нижнего яруса.

Монтаж стеновых панелей либо совмещают с монтажом конструкций каркаса, либо выполняют после окончания монтажа каркаса на всю высоту здания. В зависимости от принятого метода монтаж панелей производят основным краном или крышевым краном, установленным на здании.

Установка и эксплуатация крышевых кранов, применяемых для монтажа стеновых панелей и других элементов ограждения, возможна лишь после полного окончания сборки каркаса, обетонирования колонн и возведения ядра жесткости до уровня, от которого до опорных балок крышевого крана будет не более шести этажей. Опережение монтажа каркаса и установки крышевых кранов от уровней омоноличенных колонн и бетонного ядра жесткости определяют расчетами с учетом особенностей конструктивных решений.

С помощью крышевых кранов выполняют также бетонирование верхних ярусов ядра жесткости на высоту до шести этажей, подают на высотные приемные площадки бетон, раствор, мелкоштучные и сыпучие материалы, санитарно-техническое оборудование, столярные изделия и пр.