Содержание страницы

Газопламенная обработка металлов, включающая в себя сварку, резку, пайку и поверхностную закалку, является одной из фундаментальных технологий в металлообработке. Ее история началась на рубеже XIX и XX веков, когда французский химик Анри Ле Шателье в 1895 году открыл, что сжигание ацетилена в кислороде создает пламя с феноменально высокой температурой. Это открытие легло в основу создания первой ацетилено-кислородной горелки, которая произвела революцию в способах соединения и резки металлов. Сегодня, несмотря на появление множества альтернативных технологий, газовая сварка и резка остаются незаменимыми во многих сферах благодаря своей автономности, универсальности и относительно невысокой стоимости оборудования. Основой успеха этих процессов является правильный выбор и применение расходных материалов: газов, флюсов и присадочных стержней. В данном материале мы детально рассмотрим каждый из этих компонентов.

1. Окислитель: Технический кислород (O2)

1.1. Ключевые свойства и роль в процессе горения

Кислород (O2) — это самый распространенный химический элемент на нашей планете, составляющий основу для процессов горения. В газообразном состоянии он представляет собой газ без цвета, вкуса и запаха. Важнейшее его свойство — он не горюч сам по себе, но выступает в роли мощного окислителя, активно поддерживая и интенсифицируя горение других веществ. Именно эта способность делает его незаменимым компонентом в газопламенной обработке.

Основные физико-химические характеристики технического кислорода, соответствующие ГОСТ 5583-78 «Кислород газообразный технический и медицинский. Технические условия», приведены ниже:

- Молекулярная масса: 31,9988

- Масса 1 м3 (при 0 °С, 0,1 МПа), кг: 1,429

- Критическая температура, °С: -118,4

- Температура сжижения (при 0,1 МПа), °С: -183

- Плотность жидкого кислорода (при -183 °С), кг/м3: 1141

- Объем газа из 1 м3 жидкости (при 0 °С, 0,1 МПа), м3: ~860

Высокая химическая активность кислорода позволяет ему формировать оксиды практически со всеми элементами, за исключением инертных газов и благородных металлов. С повышением температуры и давления скорость реакций окисления резко возрастает, что и используется в сварочных горелках и резаках для достижения сверхвысоких температур пламени.

1.2. Требования безопасности при работе с кислородом

ВНИМАНИЕ: При контакте сжатого кислорода с маслами, жирами или мелкодисперсной органической пылью возможно их взрывное самовоспламенение. Это свойство требует неукоснительного соблюдения правил безопасности. Категорически запрещается допускать контакт кислородного оборудования (вентили баллонов, редукторы, шланги) с замасленными материалами или руками в масле. Все детали, работающие в кислородной среде, должны быть тщательно обезжирены.

Смеси кислорода с горючими газами являются взрывоопасными в широком диапазоне концентраций, а скорость детонационной волны в них может превышать 3000 м/с. Эти факторы необходимо всегда учитывать при проектировании постов сварки, а также при хранении и транспортировке кислородных баллонов.

1.3. Промышленные методы получения

В промышленности для получения технического кислорода применяют два основных метода:

- Криогенная ректификация воздуха. Это основной и наиболее производительный способ. Атмосферный воздух очищают, сжимают компрессорами (до давлений от 0,6 до 20 МПа), а затем глубоко охлаждают в теплообменниках до полного сжижения. Далее, используя разницу в температурах кипения азота (-195,8 °C) и кислорода (-183 °C), жидкий воздух разделяют на фракции в ректификационных колоннах. Этот метод позволяет получать кислород высокой чистоты, а также попутно извлекать азот и инертные газы (аргон, неон, криптон), которые также широко востребованы в промышленности.

- Электролиз воды. Метод основан на разложении дистиллированной воды (H2O) на водород (H2) и кислород (O2) под действием постоянного электрического тока. Для увеличения электропроводности в воду добавляют щелочь (например, NaOH). Кислород выделяется на положительном электроде (аноде), а водород — на отрицательном (катоде). Этот способ отличается высоким расходом электроэнергии, поэтому его применение экономически оправдано лишь в тех случаях, когда требуется одновременное получение и водорода, и кислорода высокой чистоты.

2. Горючие газы для сварки и резки

Для создания высокотемпературного пламени в паре с кислородом могут использоваться различные горючие газы. Основное требование к ним — температура пламени в смеси с O2 должна превышать 2000 °С. Большинство из этих газов, за исключением водорода, являются углеводородными соединениями.

2.1. Ацетилен (C2H2) — «король» газовой сварки

Ацетилен по праву занимает лидирующие позиции в газопламенной обработке. Его сгорание в кислороде обеспечивает самую высокую температуру пламени (до 3150 °C) и максимальную интенсивность горения по сравнению с другими доступными газами, что делает его незаменимым для сварки сталей.

Ацетилен (C2H2) — это бесцветный газ с характерным резким запахом (у технического продукта из-за примесей). Его структурная формула H—C≡C—H с тройной связью между атомами углерода обуславливает его высокую химическую активность и большую теплоту, выделяемую при распаде.

Полное сгорание ацетилена в кислороде описывается уравнением:

C2H2 + 2,5O2 → 2CO2 + H2O (Формула 1)

Это означает, что для сжигания одного объема ацетилена теоретически необходимо 2,5 объема кислорода. Теплота его сгорания колоссальна — около 58 660 кДж/м3. Важной особенностью является то, что ацетилен способен к экзотермическому распаду (распаду с выделением тепла) даже без доступа кислорода:

C2H2 → 2C + H2 + 225,8 кДж/моль (Формула 2)

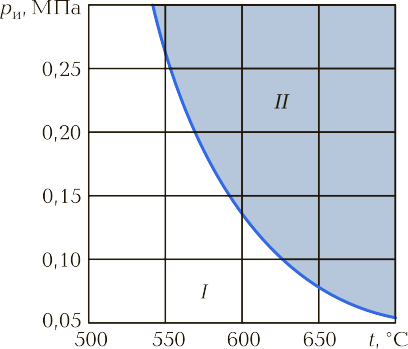

Эта реакция взрывоопасна при повышении давления и температуры, что накладывает строгие ограничения на работу с чистым ацетиленом под давлением свыше 0,15 МПа. Температура самовоспламенения ацетилена колеблется от 240 до 630 °С и сильно зависит от давления и наличия примесей.

Рис. 1. Области полимеризации (I) и взрывного распада (II) ацетилена в зависимости от температуры и давления

Получение ацетилена из карбида кальция

Традиционный и наиболее распространенный на местах проведения работ способ — химическая реакция карбида кальция (CaC2) с водой. Карбид кальция, соответствующий ГОСТ 1460-2013, представляет собой твердое кристаллическое вещество темно-серого цвета. Процесс протекает в специальных аппаратах — ацетиленовых генераторах.

Реакция разложения описывается формулой:

CaC2 + 2H2O → C2H2 + Ca(OH)2 + 127,4 кДж/моль (Формула 3)

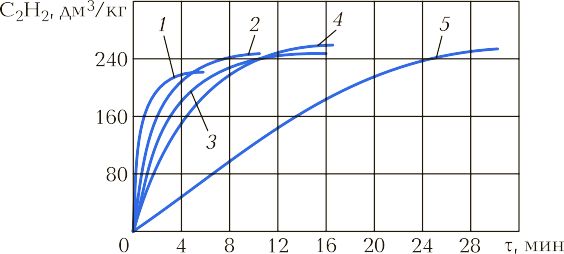

При разложении 1 кг чистого карбида кальция выделяется около 372 литров ацетилена и значительное количество тепла (1,98 МДж), что требует эффективного теплоотвода для предотвращения опасного перегрева и взрыва. Скорость реакции сильно зависит от размера фракции (грануляции) карбида: мелкая пыль реагирует почти мгновенно, что создает риски при использовании в обычных генераторах.

Рис. 2. Зависимость скорости образования ацетилена от времени (τ) и грануляции карбида кальция (размеры фракций в мм): 1 — 2/8; 2 — 8/15; 3 — 15/25; 4 — 25/50; 5 — 50/80

Растворенный ацетилен в баллонах

Для централизованной поставки, хранения и безопасной транспортировки ацетилен закачивают в специальные баллоны под давлением. Чтобы предотвратить взрывной распад, баллоны заполнены пористой массой (например, на основе активированного угля или силиката кальция), пропитанной ацетоном. Ацетон является превосходным растворителем для ацетилена: при давлении 1,9 МПа и температуре 20 °С в 40-литровый баллон помещается 5-5,8 кг газа (4,6–5,3 м3). Такой ацетилен называется растворенным и соответствует ГОСТ 5457-75.

Использование баллонного ацетилена значительно повышает производительность труда (на 20%), безопасность и мобильность сварочного поста, а также обеспечивает более высокое качество газа за счет минимального количества примесей.

2.2. Альтернативные горючие газы (газы-заменители ацетилена)

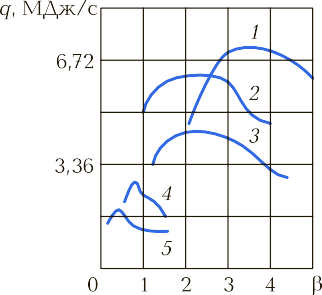

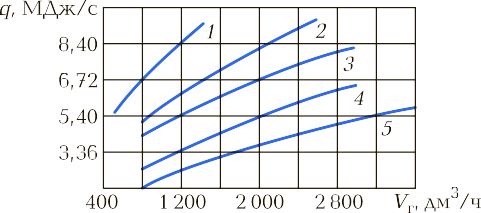

В процессах, не требующих экстремально высокой температуры пламени, таких как резка, пайка или сварка цветных металлов, ацетилен может быть успешно заменен более дешевыми и доступными газами. Эффективность их применения определяется теплотой сгорания, температурой пламени и эффективной тепловой мощностью.

Рис. 3. Зависимость эффективной мощности пламени (q) от соотношения кислорода и горючего газа (β): 1 — пропан-бутан; 2 — ацетилен; 3 — метан; 4 — коксовый газ; 5 — водород

Рис. 4. Зависимость эффективной мощности пламени (q) от расхода горючего газа (Vг): 1 — пропан-бутан (β=3,5); 2 — ацетилен (β=1,15); 3 — метан (β=1,5); 4 — коксовый газ (β=0,8); 5 — водород (β=0,4)

Далее рассмотрим наиболее популярные газы-заменители.

- Пропан и пропан-бутановые смеси (СПБТ). Эти сжиженные нефтяные газы (СНГ), соответствующие ГОСТ 34858-2022, являются побочными продуктами нефтепереработки. Они удобны в транспортировке, так как при небольшом повышении давления (до 1,6 МПа) переходят в жидкое состояние. Температура их пламени в кислороде достигает 2350 °С, что делает их идеальным выбором для кислородной резки, пайки и нагрева.

- Природный газ (метан). Основной компонент — метан (CH4, до 98%). Это самый дешевый и доступный горючий газ, поставляемый по магистральным трубопроводам или в баллонах. Температура пламени — 2100-2200 °С. Широко используется для резки углеродистых сталей, особенно большой толщины.

- Водород (H2). Технический водород по ГОСТ 3022-80 — очень легкий и текучий газ. Его пламя имеет температуру 2000-2100 °С и обладает восстановительными свойствами, что полезно при сварке некоторых цветных металлов и безокислительной пайке. Главный недостаток — высокая взрывоопасность (пределы взрываемости в смеси с воздухом от 4 до 75%).

- Другие газы. Для промышленных нужд также применяются коксовый, сланцевый, городской и пиролизный газы. Они обычно подаются к постам по стационарным трубопроводам и используются на крупных предприятиях для резки и пайки, где температура пламени около 2000 °С является достаточной.

2.3. Сравнительная характеристика горючих газов

Для наглядности сведем ключевые параметры наиболее распространенных газов в единую таблицу.

| Параметр | Ацетилен (C2H2) | Пропан (C3H8) | Природный газ (Метан, CH4) | Водород (H2) |

|---|---|---|---|---|

| Макс. температура пламени в O2, °C | ~3150 | ~2350 | ~2200 | ~2100 |

| Низшая теплота сгорания, МДж/м3 | ~54 | ~87 | ~33 | ~10,6 |

| Интенсивность горения | Очень высокая | Высокая | Средняя | Низкая |

| Ключевые области применения | Сварка и резка сталей, высокотемпературная пайка | Резка, пайка, нагрев, сварка цветных металлов | Резка толстого металла, машинная резка | Подводная резка, безокислительная пайка, сварка свинца |

| Особенности безопасности | Взрывоопасен при сжатии, требует специальных баллонов | Тяжелее воздуха, может скапливаться в низинах | Легче воздуха, быстро улетучивается | Чрезвычайно взрывоопасен, высокая текучесть |

В таблицах ниже приведены более детальные данные по интенсивности горения и коэффициентам замены ацетилена.

| Горючий газ | Полное сгорание | Нормальное пламя | ||||

| Содержание горючего, % | Интенсивность горения, МДж/(м² · с) | |||||

| Содержание горючего, % | Интенсивность горения, МДж/(м² · с) | первичная | вторичная | общая | ||

| Ацетилен | 28,1 | 116 | 49 | 52 | 92 | 175 |

| Водород | 66,7 | 75 | 80 | 44 | 42 | 86 |

| Метан | 33,3 | 58 | 40 | 47 | 23 | 71 |

| Пропан | 16,7 | 55 | 20 | 51 | 113 | 62 |

| Вид обработки стали | Газ — заменитель ацетилена | |||||

| Водород | Природный газ | Пропан технический | Коксовый газ | Нефтяной газ | Сланцевый газ | |

| Разделительная резка | 5,2 | 1,6 – 1,8 | 0,6 | 3,2 – 4,0 | 1,2 | 4,0 |

| Поверхностная резка | — | 4,0 | 1,0 – 1,2 | 5,0 | 1,8 – 2,4 | 6,0 – 8,0 |

3. Сварочные флюсы: назначение и применение

При сварке многих металлов (чугун, алюминий, медь, нержавеющие стали) на поверхности расплавленной сварочной ванны образуются тугоплавкие и химически стойкие оксидные пленки. Они препятствуют качественному сплавлению основного и присадочного металлов, приводя к дефектам шва. Для борьбы с этим явлением применяются сварочные флюсы — специальные химические составы, которые вводятся в зону сварки.

3.1. Основные функции и требования к флюсам

Флюсы выполняют несколько ключевых задач:

- Растворение оксидов: Активные компоненты флюса вступают в реакцию с тугоплавкими оксидами, превращая их в легкоплавкие шлаки.

- Защита сварочной ванны: Расплавленный флюс образует на поверхности металла защитный слой шлака, который предотвращает дальнейшее окисление и насыщение металла газами из воздуха.

- Улучшение смачиваемости: Флюс способствует лучшему растеканию жидкого металла по свариваемым кромкам.

Ключевые требования к флюсам: температура плавления флюса должна быть ниже температуры плавления металла, плотность образуемого шлака — меньше плотности металла (чтобы шлак легко всплывал), а после остывания шлаковая корка должна легко отделяться от шва.

3.2. Виды флюсов по назначению

- Флюсы для сварки меди и ее сплавов. Оксиды меди и цинка (в латунях) имеют основной характер, поэтому для их удаления применяют кислые флюсы на основе соединений бора: буры (Na2B4O7) и борной кислоты (H3BO3). Эти вещества при нагреве образуют борный ангидрид (B2O3), который активно взаимодействует с оксидами, переводя их в легкоплавкий шлак. Перспективным является применение газообразного флюса БМ-1, который подается непосредственно в пламя горелки.

- Флюсы для сварки чугуна. При сварке чугуна главной проблемой является тугоплавкий диоксид кремния (SiO2), имеющий кислотный характер. Для его нейтрализации используют флюсы с основными компонентами, такими как карбонат натрия (Na2CO3) и карбонат калия (K2CO3). Часто в состав также вводят буру для связывания оксидов железа и марганца.

- Флюсы для сварки алюминия и его сплавов. Оксид алюминия (Al2O3) чрезвычайно тугоплавкий (tпл ≈ 2030 °С) и химически инертный. Для его разрушения требуются очень активные флюсы на основе галоидных соединений щелочных металлов — хлоридов и фторидов лития, калия и натрия. Такие флюсы гигроскопичны и коррозионно-активны, поэтому после сварки требуют обязательной и тщательной промывки шва горячей водой.

4. Присадочные материалы

Для формирования сварного шва и заполнения зазора между кромками используется присадочный материал в виде проволоки или прутков. Химический состав присадки должен быть максимально близок к составу основного металла, но часто содержит дополнительные легирующие элементы для раскисления сварочной ванны и обеспечения необходимых механических свойств шва.

4.1. Стальная сварочная проволока

Для сварки сталей применяется широкий ассортимент проволоки, регламентированный ГОСТ 2246-70. Проволока классифицируется по химическому составу на низкоуглеродистую (Св-08, Св-08А), легированную (30 марок) и высоколегированную (39 марок). Поверхность проволоки может быть неомедненной или омедненной (индекс «О») для улучшения токоподвода и защиты от коррозии. Поверхность должна быть чистой, без ржавчины, окалины и масла.

| Диаметр проволоки, мм | Внутренний диаметр мотка, мм | Масса мотка, кг | ||

| Низкоуглеродистая | Легированная | Высоколегированная | ||

| 0,3; 0,5 | 150 – 300 | 2 | 2 | 1,5 |

| 0,8 | 200 – 350 | 5 | 5 | 3 |

| 1,0; 1,2 | 200 – 400 | 20 | 15 | 10 |

| 1,4; 1,5 | 300 – 600 | 25 | 15 | 10 |

| 1,6; 2,0 | 300 – 600 | 30 | 20 | 15 |

| 2,5; 3,0 | 400 – 600 | 40 | 30 | 20 |

| 4,0 – 10,0 | 500 – 750 | 40 | 30 | 20 |

| 12,0 | 600 – 800 | 40 | 30 | 20 |

4.2. Проволока для сварки цветных металлов и сплавов

- Алюминий и его сплавы. Применяется проволока 14 марок по ГОСТ 7871-2019. Наиболее распространенные марки: СвА5 (для сплавов АМг), СвАК5 (для силуминов), СвАМц (для сплавов АМц). Проволока поставляется с химически обработанной блестящей поверхностью и герметично упаковывается для защиты от окисления.

- Медь и ее сплавы. Используется проволока и прутки 17 марок по ГОСТ 16130-90. Для сварки чистой меди применяют проволоку М1 или МСр1, для латуней — Л63, ЛО 60-1, для бронз — БрКМц3-1, БрОЦ4-3 и другие.

- Никель и его сплавы. Для сварки чистого никеля используют проволоку марок НП-1, НП-2. Для жаропрочных сплавов (нихром) — проволоку Х20Н80, а также специально разработанные комплексно-легированные марки, содержащие титан, алюминий и кремний для улучшения свойств шва.

Заключение

Качество и надежность сварного соединения, полученного методами газопламенной обработки, напрямую зависят от грамотного подбора всех расходных материалов. Выбор оптимальной комбинации горючего газа и кислорода определяет тепловую мощность и характер пламени. Правильно подобранный флюс обеспечивает чистоту сварочной ванны и защиту от окисления. А использование соответствующей присадочной проволоки гарантирует получение металла шва с заданными механическими и коррозионными свойствами. Соблюдение технологий и требований действующих стандартов (ГОСТ) является залогом получения качественного результата и обеспечения безопасности на рабочем месте.