Содержание страницы

Лазерные технологии уже давно вышли за пределы научных лабораторий и стали неотъемлемой частью современной промышленности. Особенно ярко их потенциал проявился в области сварочных процессов. Лазерная сварка — это высокоточная, энергоэффективная и технологически совершенная альтернатива традиционным видам сварки.

Она востребована в аэрокосмической, автомобильной, электронной и других отраслях, где требования к прочности, минимальной деформации и точности соединения особенно высоки. Но прежде чем рассматривать принципы работы установок для лазерной сварки, важно понять, как человечество пришло к использованию концентрированного света для соединения материалов.

Первые шаги к созданию лазера были сделаны в середине XX века, когда на основе теоретических работ Альберта Эйнштейна о вынужденном излучении учёные начали разрабатывать квантовые генераторы.

В 1960 году американский физик Теодор Мейман впервые продемонстрировал работу твердотельного лазера на кристалле рубина — именно с этого момента началась эра лазерных технологий. Уже в 1960-х годах начались эксперименты по применению лазеров в промышленности, включая резку и сварку материалов.

С тех пор технологии стремительно развивались, и сегодня лазерная сварка является одной из самых передовых и универсальных технологий соединения материалов.

1. Принцип действия установок для лазерной сварки

Лазерная сварка в промышленности осуществляется с помощью лазерных технологических установок.

В их состав входят следующие основные узлы:

- технологический лазер, а также системы транспортирования и фокусировки излучения;

- защиты зоны шва;

- зоны закрепления и относительного перемещения лазерного луча и свариваемого объекта.

Сейчас наиболее широкое применение находят два типа технологических лазеров: газовые и твердотельные.

Основные элементы любого лазера — это генератор накачки и активная среда. В зависимости от типа активной среды различают твердотельные, газовые и полупроводниковые лазеры.

Принцип действия лазерной сварки основан на том, что при воздействии света на поверхность материала происходит поглощение энергии фотонов, что вызывает повышение температуры. При достаточной концентрации излучения на небольшой области можно достичь температуры, необходимой для сварки. Именно это и лежит в основе сварки с использованием оптического квантового генератора — лазера.

Название «лазер» составлено из начальных букв английского выражения: «Light amplification by the stimulated emission of radiation», что означает: «Усиление света за счёт индуцированного излучения».

Лазерное излучение может применяться как в открытом воздухе, так и в среде защитных газов (например, аргон, СО2). В отличие от электронно-лучевой сварки, вакуум здесь не требуется, что делает возможным сварку крупногабаритных элементов. Луч легко фокусируется, направляется в труднодоступные зоны при помощи зеркальных систем, а также не подвержен воздействию магнитных полей, что обеспечивает стабильность шва.

Основные параметры режима импульсной лазерной сварки включают: энергию и длительность импульсов, диаметр сфокусированного пятна, частоту повторения импульсов, а также положение фокальной точки относительно поверхности свариваемых деталей.

Благодаря высокой плотности энергии, сосредоточенной в области диаметром 0,1 мм и менее, лазерная сварка обеспечивает минимальные деформации, узкую зону термического влияния и высокие скорости термического цикла. Всё это способствует формированию прочных и точных сварных соединений.

Для изготовления крупных конструкций из материалов с низкой жёсткостью, соединения разнородных или трудносвариваемых сплавов, применение лазера нередко оказывается единственным способом, позволяющим обеспечить необходимое качество шва.

Преимущество лазерной сварки проявляется и в экономических аспектах. При высокой производительности и возможности минимизировать последующую механообработку, она становится особенно выгодной. Лазерная сварка часто применяется как финальная операция без необходимости дополнительной правки.

Например, соединение вилки с карданным валом автомобиля при помощи лазера позволяет увеличить срок службы узла в 3 раза. Это объясняется тем, что площадь сечения шва уменьшается более чем в 2 раза, а общее время сварки — в несколько раз. При этом исключаются деформации, приводящие к преждевременному износу.

Если сравнивать скорости лазерной сварки и традиционной дуговой, то различия впечатляют. Стальной лист толщиной 20 мм можно сварить лазером со скоростью 100 м/ч за один проход, при ширине шва всего 5 мм. В то время как при дуговой сварке для того же листа потребуется 5–8 проходов со скоростью 15 м/ч, при ширине шва 20 мм. Однако при импульсной лазерной сварке скорость оказывается ближе к традиционным методам.

Сейчас наиболее широкое применение находят два типа технологических лазеров: газовые и твердотельные.

2. Газовые лазеры

Накачка лазера представляет собой передачу энергии от внешнего источника в рабочую среду устройства. Это вызывает возбуждение атомов, а при достижении инверсии населенности запускается процесс вынужденного излучения, в результате чего возникает лазерное излучение или его усиление.

В газовых лазерах активной средой служит чистый газ, смесь газов или пары металлов, находящиеся в газовой фазе. Энергия в них возбуждается либо электрическим разрядом, либо за счёт химических реакций и адиабатического истечения газа через сверхзвуковое сопло. Соответственно, различают газовые электроразрядные, химические и газодинамические лазеры.

Электроразрядные СО2-лазеры занимают лидирующие позиции в промышленности. Они излучают в инфракрасном диапазоне на длине волны 10,6 мкм, используя нижние колебательные уровни возбуждённых молекул CO2. Электрический КПД таких лазеров колеблется в диапазоне 5–15 %.

Чтобы повысить эффективность генерации излучения, в СО2-лазерах применяют рабочие газовые смеси с различным содержанием углекислого газа, азота и гелия. Азот усиливает излучение, а гелий эффективно отводит тепло, снижая температуру рабочей смеси.

Система охлаждения играет ключевую роль: она предотвращает перегрев и сохраняет оптимальную температуру. В зависимости от метода отвода тепла различают лазеры с диффузионным (медленная прокачка) и конвективным охлаждением (быстрая прокачка). Первая используется в трубчатых однолучевых и многолучевых системах, но из-за большого количества зеркал и многомодового излучения плотность мощности ограничена (104–5•105 Вт/см2).

К системам с медленной прокачкой относятся лазеры типа «Иглан» (ЛН-2,5НМ), M-400 (Великобритания), Photon Sources Inc. (США).

Лазеры с быстрой прокачкой, такие как «Латус-31», ИЛГН-707, VFA-500-5000, RS-1200-5000 и др., позволяют достичь мощности более 1 кВт. Газовая смесь циркулирует с высокой скоростью и охлаждается быстрее. Направление потока может быть продольным (по отношению к электродам) или поперечным (модели 971, 973, ЛГТ-2.01, «Плутон-1» и др.).

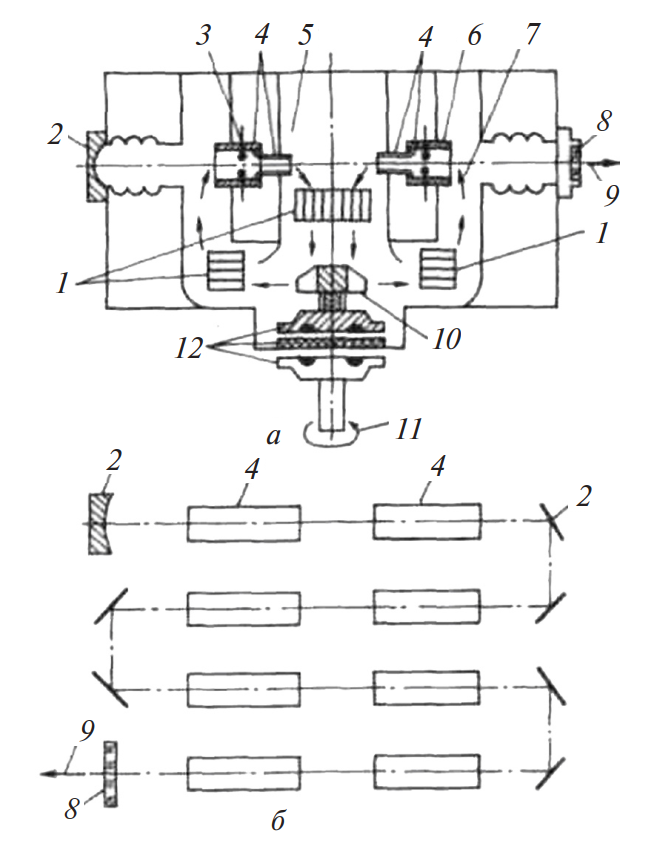

Схема лазера с быстрой продольной прокачкой, представлена на рисунке 1. Она применяется в установке «Латус-31».

Рис. 1. Схема лазера с быстрой продольной прокачкой, используемая в лазерной технологической установке для сварки «Латус-31»: а – газоразрядная и технологическая схемы; б – оптическая схема; 1 – теплообменники; 2 – зеркала оптического резонатора; 3 – аноды; 4 – кварцевая часть газоразрядной трубки; 5 – катоды (заземленный корпус); 6 – керамическая часть газоразрядной трубки; 7 – направление газового потока; 8 – выводное окно; 9 – выходящий пучок лазерного излучения; 10 – вентилятор; 11 – привод вентилятора; 12 – магнитная муфта

Оптический резонатор играет ключевую роль в эффективности генерации. В технологических лазерах применяются: устойчивые многопроходные (ЛГТ-2.01, модели 973, RS-1500), неустойчивые (ТЛ-5М) и волноводные типы. Используемые зеркала из меди, кремния и других материалов с покрытием обеспечивают отражение 98–99,7 % для излучения 10,6 мкм.

Классические системы управления технологических лазеров, включая ЛГТ-2.01, RS-1000, модели 971 и 973, строятся на релейных схемах. Более современные модификации, такие как ЛГТ-2.02, ТЛ-1,5, VFA и модель 825, оснащены микро-ЭВМ, что обеспечивает высокую точность управления и стабильность параметров.

Лазеры с расходимостью 1–2 мрад идеально подходят для операций, требующих высокой плотности энергии в точке фокусировки: резка, сварка, термообработка. Излучение 2–3 мрад применяют при сварке и термообработке, а более 4–5 мрад – преимущественно в термообработке.

Эффективность таких установок усиливается благодаря модуляторам питания, которые позволяют переключаться между непрерывным и импульсным режимами. Газовакуумная система, работая в автоматическом и ручном режиме, обеспечивает быстрый напуск и откачку смеси за 2 мин и стабилизирует давление.

Таким образом, газовые лазеры — это высокотехнологичные устройства, обладающие широким спектром возможностей, высокой мощностью и гибкостью применения в промышленной сварке и других сферах обработки материалов.

3. Твердотельные лазеры

Твердотельные технологические лазеры, основанные на алюмо-иттриевом гранате с неодимом (АИГ:Nd), обладают рядом конкурентных преимуществ перед газовыми системами, включая возможность генерации излучения в импульсно-периодическом и непрерывном режимах. Излучение с длиной волны 1,06 мкм позволяет использовать простые линзы из оптического стекла для фокусировки, в отличие от СО2-лазеров, где применяются дорогостоящие материалы вроде германия и селенида цинка.

Одним из ключевых преимуществ твердотельных лазеров является возможность передачи лазерного пучка через гибкие волоконные системы длиной до 100 м с минимальными энергетическими потерями. Это позволяет эффективно организовать распределение мощности на несколько рабочих мест — до шести одновременно, каждая точка может использоваться для различных задач: сварки, резки, термообработки и др.

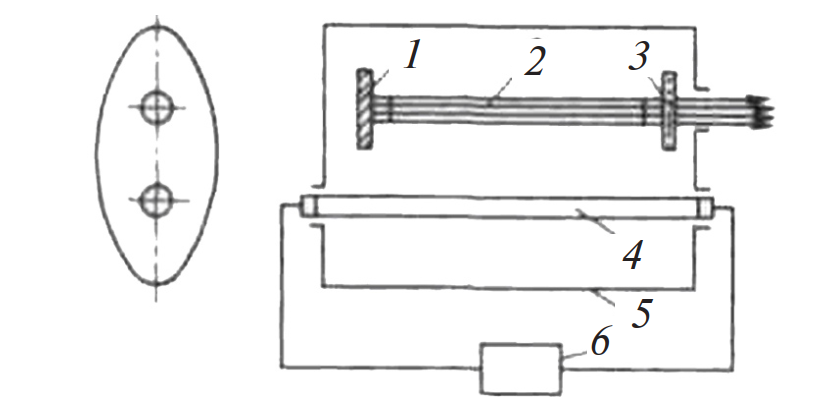

Рис. 2. Принципиальная схема твердотельного лазера

Принципиальное устройство твердотельного лазера показано на рисунке 2. Твердый активный элемент 2 (рубиновый или неодимовый кристалл) размещается между зеркалами 1 и 3, из которых одно полностью отражает свет, а второе полупрозрачно. Накачка осуществляется газоразрядной лампой-вспышкой 4, питание которой идет от источника 6. Все элементы помещаются в отражающий кожух 5 эллиптической формы с зеркальным покрытием (золото, серебро и т.д.), обеспечивающим равномерное освещение кристалла.

Современные лазеры на АИГ:Nd в непрерывном режиме достигают мощностей 0,5–2,0 кВт и выше. Их электрооптический КПД при ламповой накачке составляет 1–3 %, а в импульсно-периодическом режиме мощность может достигать 6–9 кВт. На частотах 0,1–1,0 Гц они способны выдавать десятки джоулей энергии в импульсе длительностью до 100 мкс.

Перспективным направлением стали твердотельные лазеры с диодной накачкой, обеспечивающие компактность, высокую надежность и существенно увеличенный ресурс. При этом КПД может достигать 10 % и более. Такие лазеры доступны в широком диапазоне мощностей — от нескольких ватт до нескольких киловатт, что делает их удобными для промышленного использования.

Лазеры с рубиновыми активными элементами функционируют в импульсно-периодическом режиме, генерируя импульсы длительностью 10–3–10–9 с на длине волны 0,69 мкм. Энергия излучения составляет 10–2–10–3 Дж, а частота повторения импульсов — свыше 10 Гц.

При использовании неодимового стекла или кристаллов АИГ создается генерация по четырехуровневой схеме, которая более эффективна по сравнению с трехуровневой, применяемой в рубиновых системах. Генерация излучения происходит на длине волны 1,06 мкм, и частотный диапазон работы таких лазеров составляет от 0,05 до 50 кГц.

Если необходимо добиться равномерного возбуждения больших по размеру активных тел, используют несколько ламп накачки, размещенных по периметру вокруг кристалла. Конструктивно такие твердотельные лазеры схожи между собой вне зависимости от используемого материала – рубин, стекло с неодимом или АИГ:Nd.

Использование многопозиционных промышленных роботов с фокусирующими головками твердотельных лазеров позволяет обрабатывать изделия сложной формы и добираться до труднодоступных участков без необходимости перемещения обрабатываемых объектов. Эффективность таких систем при сварке и термообработке превышает КПД аналогичных операций с СО2-лазером, особенно в случае поверхностной модификации материалов.

4. Диодные лазеры

За годы развития конструкция лазерного диода существенно эволюционировала. Современные устройства создаются с использованием высокотехнологичного оборудования, обеспечивающего сверхточное легирование и полировку кристаллов. Внедрение гетероструктурных моделей позволило добиться значительного повышения коэффициента отражения на границе раздела «кристалл – воздух», что стало ключевым фактором в формировании стабильного когерентного излучения.

Современная электронная промышленность производит компактные полупроводниковые элементы, способные генерировать направленное лазерное излучение. Одним из перспективных направлений стали твердотельные диодные лазеры, обладающие выдающимися характеристиками: электрооптический КПД достигает 30–60 %, размеры корпуса минимальны, а длина волны составляет порядка 0,8–0,9 мкм. Кроме того, такие лазеры легко интегрируются с гибкими световодами, что значительно расширяет возможности их применения.

Ключевым условием генерации когерентного излучения в лазерном диоде является наличие положительной оптической обратной связи. Для этого в полупроводниковом кристалле формируют оптический резонатор, где фотон с определённой частотой стимулирует рекомбинацию электронов. Это инициирует лавинообразный процесс появления новых фотонов той же фазы и поляризации — когерентных.

В отличие от спонтанного, вынужденное излучение требует специфических условий. Прежде всего, необходимо достичь инверсии электронных населенностей — ситуации, при которой верхний энергетический уровень насыщен электронами значительно сильнее, чем нижний. Это состояние достигается при помощи мощного тока накачки, что приводит к генерации фотонов с идентичными параметрами.

Созданные фотоны, многократно отражаясь от зеркальных граней резонатора, поддерживают положительную обратную связь. В итоге происходит лавинообразное усиление излучения, приводящее к формированию стабильного лазерного луча.

Для обеспечения направленности и минимизации рассеивания излучения вследствие дифракции, диоды комплектуются оптическими линзами. Вид линзы подбирается с учетом характеристик конкретного типа лазера.

Сегодня различают несколько типов диодных лазеров, и в ближайшей перспективе они обещают занять лидирующие позиции в сферах лазерной обработки материалов. Среди таких применений – высокоточная сварка, пайка, наплавка и другие технологические процессы.

Заключение

Преимущество лазерной сварки проявляется и в экономических аспектах. При высокой производительности и возможности минимизировать последующую механообработку, она становится особенно выгодной. Лазерная сварка часто применяется как финальная операция без необходимости дополнительной правки.

Например, соединение вилки с карданным валом автомобиля при помощи лазера позволяет увеличить срок службы узла в 3 раза. Это объясняется тем, что площадь сечения шва уменьшается более чем в 2 раза, а общее время сварки — в несколько раз. При этом исключаются деформации, приводящие к преждевременному износу.

Если сравнивать скорости лазерной сварки и традиционной дуговой, то различия впечатляют. Стальной лист толщиной 20 мм можно сварить лазером со скоростью 100 м/ч за один проход, при ширине шва всего 5 мм. В то время как при дуговой сварке для того же листа потребуется 5–8 проходов со скоростью 15 м/ч, при ширине шва 20 мм. Однако при импульсной лазерной сварке скорость оказывается ближе к традиционным методам.

Лазерная сварка представляет собой технологию нового уровня, объединившую в себе точность, скорость и универсальность. Её применение в промышленности позволяет решать задачи, которые ранее были трудновыполнимыми с использованием классических методов сварки. Благодаря высокой плотности энергии, минимальной зоне термического влияния и возможности точной автоматизации процесса, лазерные установки становятся неотъемлемой частью высокотехнологичных производств. В условиях растущих требований к качеству и эффективности, лазерная сварка уверенно занимает лидирующие позиции среди современных технологий соединения материалов.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025