Содержание страницы

- 1. Образование сварочного пламени

- 2. Строение сварочного пламени

- 3. Тепловые характеристики сварочного пламени

- 4. Образование сварного соединения

- 5. Металлургические процессы, протекающие в сварочной ванне

- 6. Структурные превращения в сварном шве и околошовной зоне

- 7. Напряжения и деформации

- 8. Подогревающее пламя для газовой резки

- 9. Струя режущего кислорода

- 10. Влияние процесса резки на металл поверхности реза

1. Образование сварочного пламени

Реакция горения обычно протекает при соединении твердых, жидких или газообразных веществ с кислородом. Однако некоторые металлы могут гореть не только в кислороде. Для процессов газопламенной обработки наибольшее значение имеет горение различных горючих газов в кислороде или воздухе. Горение любой газовой смеси начинается с ее воспламенения при определенной температуре, зависящей от условий процесса горения.

Устойчивый процесс горения возможен лишь в том случае, если выделяющегося при сгорании горючей смеси количества теплоты достаточно для нагрева новых порций газа и компенсации потерь теплоты в окружающую среду. Необходимое условие горения газа в кислороде или воздухе — содержание горючего газа в смеси в определенных пределах, называемых пределами воспламенения.

В зависимости от скорости воспламенения горючей смеси (скорости распространения пламени) различают три вида горения: спокойное — со скоростью распространения пламени, не превышающей 10 … 15 м/с; взрывчатое — со скоростью распространения пламени, достигающей нескольких сотен метров в секунду; детонационное — со скоростью распространения пламени более 1 000 м/с.

Скорость воспламенения зависит от состава газовой смеси и ее давления; характера и объема пространства, в котором происходит горение; термомеханических условий на его границе (например, при горении смеси в трубках основным параметром, определяющим эти условия, является диаметр трубки); чистоты горючего газа и кислорода (с увеличением содержания в них примесей скорость воспламенения уменьшается).

Используемые в процессах газопламенной обработки горючие газы представляют собой преимущественно смеси углеводородов с другими газами, в чистом виде применяют только водород. Все горючие газы, содержащие углеводороды, образуют пламя со светящимся ядром, аналогичным по строению ацетиленокислородному пламени. Чем больше углерода в составе горючего газа, тем резче очерчено светящееся ядро пламени. В отличие от углеводородных газов водородно-кислородное пламя светящегося ядра не образует, что затрудняет регулирование пламени по внешнему виду.

2. Строение сварочного пламени

Процесс горения горючего газа начинается с воспламенения газа при определенной температуре, зависящей от условий, в которых протекает процесс горения. После начала горения дальнейший нагрев газа от внешнего источника не требуется, если выделяемой при горении теплоты достаточно для поддержания горения новых порций горючей смеси и компенсации потерь теплоты в окружающую среду.

В зависимости от хода реакции сгорания ацетилена сварочное ацетиленокислородное пламя имеет определенную форму (рис. 1). Во внутренней части ядра 1 пламени происходит постепенный подогрев до температуры воспламенения газовой смеси, поступающей из мундштука. В ядре пламени происходит термическое разложение ацетилена, которое ускоряется за счет присутствия в ядре кислорода, подаваемого в горелку. Ацетилен в ядре пламени

разлагается по реакции

С2Н2 + О2 → 2С + Н2 + О2 (2.1)

Образующийся углерод представляет собой мельчайшие твердые частицы, окружающие тонким раскаленным слоем ядро пламени, вызывая его свечение. Оболочка ядра является самой яркой частью сварочного пламени с температурой около 1 500 °С. По внешнему виду ядра можно визуально определить состав газовой смеси и исправность сварочной горелки.

В средней зоне 2 пламени протекает неполное окисление углерода кислородом, находящимся в смеси, по реакции

2С + Н2 + О2 → 2СО + Н2 (2.2)

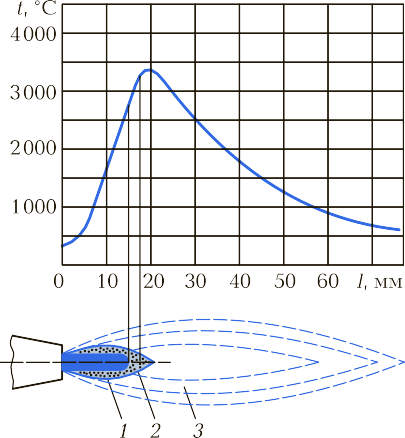

Выделяющаяся теплота способствует подогреву смеси и ускорению протекающих в ней окислительных процессов. Средняя зона 2 характеризуется максимальной температурой (рис. 2).

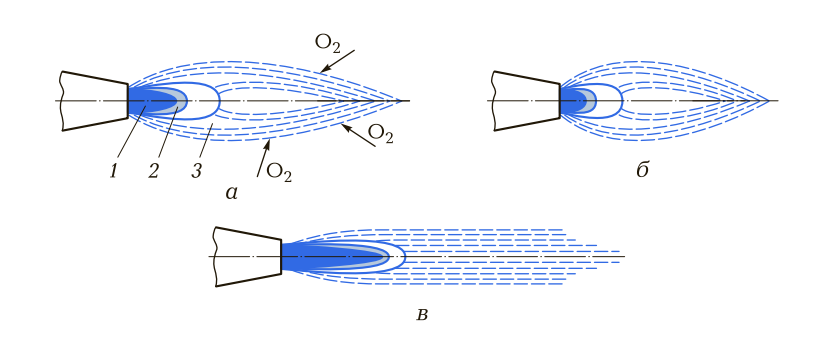

Рис. 1. Строение сварочного пламени: а — нормальное пламя: 1 — ядро; 2 — средняя зона; 3 — факел; б — окислительное пламя (с избытком кислорода); в — науглероживающее пламя (с избытком ацетилена)

В факеле 3 пламени происходит догорание оксида углерода и водорода при их взаимодействии с кислородом, поступающим из воздуха:

2СО + Н2 + 1,5О2 K 2СО2 + Н2О (2.3)

с выделением большого количества теплоты. Однако из-за большого объема зоны факела 3 температура в ней ниже, чем в средней зоне 2.

Рис. 2. Распределение температуры t вдоль оси ацетиленокислородного пламени: 1 — ядро; 2 — редняя зона; 3 — факел

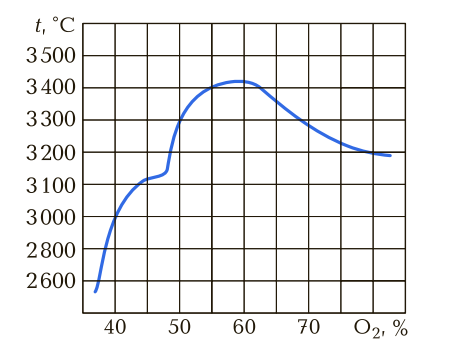

Рис. 3. Зависимость максимальной температуры t пламени от содержания кислорода в газовой смеси

Для образования нормального пламени (см. рис. 1, а) и полного сгорания ацетилена необходимо на каждый его объем подводить в горелку такой же объем кислорода (отношение β = Vк/Vа = 1). Нормальное пламя получают при β = 1,1 … 1,3.

При увеличении этого отношения (β > 1,3) получают окислительное пламя, так как оно содержит избыточный кислород, окисляющий металл. В этом случае ядро пламени укорачивается, становится заостренным, с менее резкими очертаниями (см. рис. 1, б ), бледнеет и приобретает синеватую окраску.

При уменьшении количества поступающего кислорода (избыток ацетилена) получают науглероживающее пламя (см. рис. 1, в). Объем средней зоны при этом увеличивается, ядро становится расплывчатым, и за ним появляется «ацетиленовое перо» зеленоватого цвета. При значительном избытке ацетилена частицы углерода появляются и в наружной зоне, пламя становится коптящим, удлиняется и приобретает красноватую окраску.

Установлено, что наивысшая температура пламени и наивысшая производительность сварки наблюдаются при некотором избытке кислорода в смеси по сравнению с нормальным пламенем (рис. 3). Максимальную температуру для достаточно чистого кислорода и ацетилена можно принять равной 3 100 … 3 200 °С.

Строение пламени газов-заменителей, в состав которых входят углеводороды, существенно не отличается от строения ацетиленокислородного пламени, но имеет менее выраженное светящееся ядро, что затрудняет регулирование состава пламени по внешнему виду.

3. Тепловые характеристики сварочного пламени

Температура пламени — один из важнейших параметров, определяющих его тепловые свойства. Чем выше температура, тем эффективнее нагрев и плавление металла.

Так как средняя зона, имея в своем составе оксид углерода и водород, обладает и восстановительными свойствами, то сварку, естественно, осуществляют именно этой зоной, располагая горелку так, чтобы ядро пламени отстояло от поверхности металла на расстоянии 2 … 3 мм.

Существенное влияние на температуру пламени оказывает соотношение смеси горючего газа с кислородом. С увеличением β максимум температуры возрастает и смещается в сторону мундштука горелки, что объясняется увеличением скорости процесса горения смеси при избыточном содержании в ней кислорода.

Температура ацетиленокислородного пламени сварочной горелки с удельным расходом ацетилена 250 … 400 дм3/ч при соотношении смеси газов β = 1,1 … 1,2 в зависимости от расстояния до внутреннего ядра пламени изменяется следующим образом:

| Расстояние, мм | 3 | 4 | 11 | 25 |

| Температура, °С | 3 050 … 3 150 | 2 850 … 3 050 | 2 650 … 2 850 | 2 450 … 2 650 |

С изменением соотношения смеси температура пламени существенно изменяется, достигая максимальных значений при повышенном содержании кислорода.

Нагрев металла пламенем обусловлен вынужденным конвективным и лучистым теплообменом между потоком горючей смеси пламени и соприкасающимся с ним участком поверхности металла. Лучистый теплообмен невелик — 5 … 10 % общего теплообмена пламени и металла, поэтому сварочное пламя можно рассматривать как конвективный теплообменный источник.

Интенсивность вынужденного конвективного теплообмена зависит от разности температур пламени и нагреваемой поверхности металла, а также от скорости перемещения потока пламени относительно этой поверхности.

В общем виде удельный тепловой поток пламени q2, представляющий собой количество теплоты, вводимой пламенем за единицу времени через единицу площади нагреваемой поверхности металла, можно выразить правилом Ньютона:

q2 = а(Тп — Т ), (2.4)

где а — коэффициент теплообмена между пламенем и металлом, равный сумме коэффициентов вынужденного конвективного и лучистого теплообмена, Вт/(м2 · К); Тп — температура потока газов пламени, К; Т — температура поверхности металла, на которую направлен поток пламени, К.

Коэффициент а в процессе нагрева металла и увеличения его температуры уменьшается.

Направленный на поверхность металла газовый поток пламени деформируется и, растекаясь, нагревает значительный по размерам участок поверхности металла. Этот участок называют пятном нагрева. Распределение удельного теплового потока пламени по пятну нагрева зависит от угла наклона пламени, расстояния от сопла до нагреваемого металла и средней скорости истечения горючей смеси из сопла горелки.

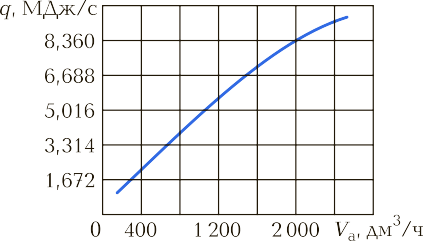

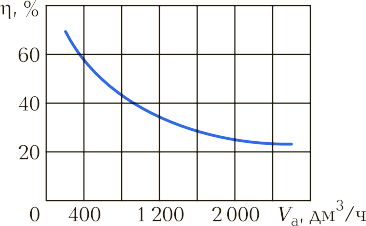

Эффективная тепловая мощность пламени q и зависит в основном от расхода горючего газа, с увеличением которого она возрастает (рис. 4).

Эффективность нагрева металла газовым пламенем оценивается эффективным коэффициентом полезного действия (КПД) η, представляющим собой отношение эффективной мощности пламени q к полной тепловой мощности пламени qп, рассчитываемой по низшей теплоте сгорания горючего:

η = q/qп. (2.5)

Из графика (рис. 5), построенного для различных расходов ацетилена (обеспечиваемых семью номерами наконечников простой сварочной горелки), следует, что с увеличением расхода ацетилена вследствие изменения условий теплообмена пламени с поверхностью металла эффективный КПД пламени η, а следовательно, и эффективность нагрева уменьшаются.

Рис. 4. Зависимость эффективной тепловой мощности пламени q от расхода ацетилена Vа (скорость сварки 30 м/ч, толщина стали 6 мм)

Рис. 5. Зависимость эффективного КПД пламени η от расхода ацетилена Vа

Основным параметром, определяющим производительность процесса проплавления, является расход горючего газа.

Полный КПД при газовой сварке невелик. Остальная теплота сжигаемого горючего расходуется на возмещение различных потерь. Например, при ацетиленокислородной сварке стали толщиной 3 мм затраты теплоты на нагрев свариваемого металла вокруг расплавляемой зоны (ванны, шва) составляют около 45 %. При увеличении толщины свариваемого металла или его теплопроводности составляющая расхода на его нагрев вне расплавляемой зоны увеличивается.

Для проплавления металла и управления формированием сварочной ванны важно механическое давление пламени, которое достигает на оси максимальной величины. В сварочных горелках большой мощности давление газов пламени достигает 0,01 МПа. Газовую сварку плавлением ввиду ее более низких производительности, тепловой эффективности и сложности автоматизации по сравнению с дуговой применяют для сварки стали малой толщины, чугуна и некоторых цветных металлов. При большой толщине металла газовую сварку используют только в тех случаях, когда по каким-либо причинам затруднено применение электросварки.

4. Образование сварного соединения

При нагреве пламенем горелки происходит местное расплавление металла соединяемых деталей. Расплавленный металл кромок вместе с металлом присадки образует сварочную ванну. Ее границы определяются твердым металлом. Жидкий металл смачивает кромки деталей, удаляет пленку, покрывающую их, и создает возможность проявления сил межатомного взаимодействия.

В процессе сварки газовое пламя перемещается вдоль кромок соединяемых деталей, вместе с ним перемещается и сварочная ванна. В результате последовательного охлаждения и затвердевания металла сварочной ванны образуется сварное соединение.

Объем сварочной ванны мал по сравнению с объемом соединяемых деталей, поэтому происходит интенсивный отвод теплоты. Для поддержания металла сварочной ванны в жидком состоянии и нормального протекания процесса сварки необходимо, чтобы источник нагрева имел высокую температуру и обладал большой тепловой мощностью. При ацетиленокислородной сварке на полезный нагрев металла затрачивается лишь 10 % общей тепловой мощности пламени, остальное — на возмещение различных потерь теплоты.

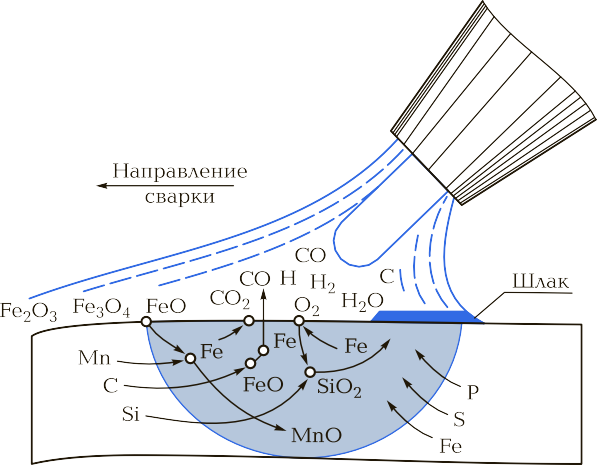

5. Металлургические процессы, протекающие в сварочной ванне

Жидкий металл сварочной ванны соприкасается с газами и шлаками, образующимися в результате окисления поверхностных слоев металла. Кислород и азот поступают в сварочную ванну из воздуха. Кислород может также поступать и из газовой смеси, подаваемой горелкой. Водород попадает в основном из пламени, а также в результате взаимодействия некоторых металлов с влагой при разложении водяного пара или углеводородов, входящих в состав загрязнений, оставшихся на кромках деталей после их очистки перед сваркой.

Взаимодействие газов с металлом сварочной ванны может быть различным. Например, кислород активно соединяется с такими металлами, как алюминий Al, магний Mg и медь Cu. Азот не взаимодействует с медью и алюминием.

При газовой сварке на расплавленный металл сварочной ванны активно воздействует газовый поток средней зоны пламени, содержащей оксид углерода СО, водород Н2, пары воды H2O, диоксид углерода СО2, атомарный водород Н, кислород О2 и азот N2. В средней зоне пламени возможно также наличие в незначительном количестве свободного углерода С, не успевшего полностью окислиться в оксид углерода СО на границе ядра пламени.

Характер реакций, которые протекают в сварочной ванне, определяется составом средней зоны пламени, зависящим от соотношения газов в горючей смеси. Остальные реакции сварочной ванны — реакции окисления и восстановления.

Наибольшим изменениям подвергается металл, расплавляющийся в процессе сварки. При этом изменяется содержание примесей и легирующих добавок в металле, может происходить его обогащение кислородом, а при некоторых условиях — водородом, азотом и углеродом. Так, при сварке стали, представляющей собой сплав железа Fe с углеродом с присутствующими в виде примесей и добавок марганцем Mn, кремнием Si, серой S, фосфором P, схема взаимодействия веществ в жидком металле сварочной ванны имеет вид, представленный на рис. 6.

Скорость образования оксидов в поверхностном слое жидкого металла очень высока. Оксиды, находящиеся в сварочной ванне, взаимодействуют с расплавленным металлом. Для предотвращения или ослабления процесса окисления в сварочную ванну в составе флюсов и присадочного материала вводят раскислители, т. е. вещества, обладающие бóльшим сродством к кислороду по сравнению с металлом сварочной ванны. В качестве раскислителей применяют углерод, оксид углерода и водород, поступающие из пламени горелки. Для цветных металлов пламя горелки не обеспечивает раскисления, поэтому необходимо применять флюс.

Рис. 6. Схема взаимодействия веществ в расплавленном металле сварочной ванны

Водород влияет на образование пор в сварном шве. Его растворимость в жидком и твердом металле различается. Растворимость водорода в жидком алюминии выше, чем в твердом, поэтому при затвердевании металла шва выделяются пузырьки газа, которым необходим выход в атмосферу. В противном случае, например при быстром затвердевании ванны, газ остается в металле, образуя поры. Наличие водорода также приводит к возникновению в металле остаточных напряжений. При этом снижаются пластические свойства металла и может произойти хрупкое разрушение.

С расплавленным металлом сварочной ванны взаимодействуют не только газы, но и шлаки. Обычно шлаки находятся на поверхности сварочной ванны, так как их плотность меньше плотности расплавленного металла.

Химические свойства шлаков определяются характером оксидов, входящих в состав шлаков. В зависимости от преимущественного содержания тех или иных оксидов шлаки могут быть кислыми или основными.

Желательно, чтобы шлаки, образующиеся при газовой сварке, быстро затвердевали, обладали низкими вязкостью и плотностью, высокой газопроницаемостью и слабой сцепляемостью с металлом шва в твердом состоянии. В противном случае частицы шлаков, оставаясь в металле шва, снижают его прочность и коррозионную стойкость. Газы не успевают выделиться из сварочной ванны, что приводит к образованию пор и затрудняет удаление остатков шлаков с поверхности шва, а в конечном счете ухудшает качество изделия.

При перемещении сварочной горелки ранее расплавленная сварочная ванна начинает охлаждаться. В ней происходит кристаллизация металла; при этом рост столбчатых кристаллов то замедляется, то прекращается, поэтому металл шва имеет столбчатое и слоистое (чешуйчатое) строение.

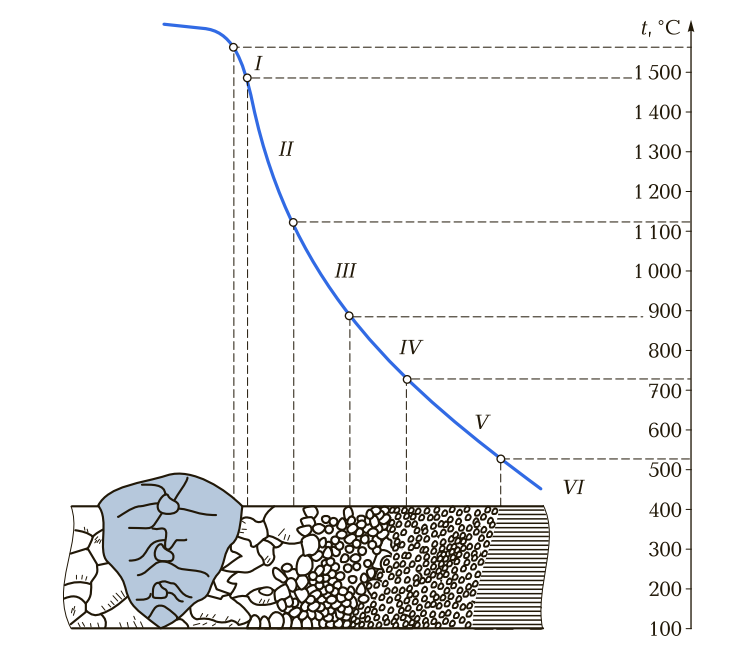

6. Структурные превращения в сварном шве и околошовной зоне

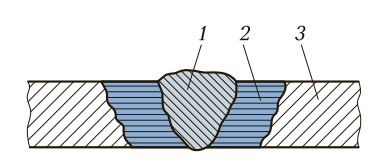

Под воздействием теплоты пламени горелки происходят расплавление металла сварочной ванны и нагрев основного металла, примыкающего к ее границам. Та часть основного металла, структура которого изменяется при нагреве, называется зоной термического влияния (ЗТВ) или околошовной зоной.

Рис. 7. Схема сварного соединения: 1 — шов; 2 — зона термического влияния; 3 — основной металл

Различные участки ЗТВ подвергаются нагреву от температуры, близкой к температуре плавления (вблизи границы сварочной ванны), до температуры начала структурных превращений (около границы основного металла, не подвергшегося нагреву).

Сварное соединение (рис. 7) состоит из шва 1, образовавшегося в результате кристаллизации сварочной ванны, ЗТВ 2 и основного металла 3, не подвергшегося воздействию нагрева. В зависимости от характера структурных изменений ЗТВ можно разделить на отдельные участки (рис. 8).

Рис. 8. Схема строения зоны термического влияния при газовой сварке низкоуглеродистой стали: I — участок неполного расплавления; II — участок перегрева; III — участок нормализации; IV — участок неполной перекристаллизации; V — участок рекристаллизации; VI — участок синеломкости

Рядом со швом расположен участок неполного расплавления (граница сплавления). За ним идет участок перегрева (участок полной перекристаллизации), на котором металл нагревается до температуры образования жидкой фазы. Этот участок характеризуется крупнозернистой структурой и при газовой сварке имеет значительную протяженность около 21 … 23 мм от границы шва. Далее следует участок нормализации, который имеет протяженность порядка 4 … 5 мм. За ним следует участок неполной (частичной) перекристаллизации, переходящий в основной металл. Протяженность участка неполной перекристаллизации составляет 2 … 3 мм, а суммарная протяженность ЗТВ при газовой сварке стали составляет в среднем 27 … 30 мм.

Увеличение номера наконечника горелки приводит к увеличению протяженности ЗТВ. При увеличении скорости сварки размеры ЗТВ уменьшаются.

7. Напряжения и деформации

В результате менее концентрированного ввода теплоты по сравнению с дуговой сваркой нагретый металл при газовой сварке имеет больший объем, чем при дуговой. Это, в первую очередь, приводит к значительному увеличению временных деформаций, возникающих в период выполнения самой сварочной операции.

Временные деформации в ряде случаев становятся настолько существенными, что препятствуют нормальному ведению процесса сварки. Например, кромки, подлежащие сварке, расходятся на значительные расстояния. В этих случаях при сварке тонколистового металла встык и внахлестку в самом процессе сварки приходится применять правку местным прижимом или ударами.

Развитие деформаций во времени происходит с опережением выполнения самого шва, в связи с чем соединяемые сваркой элементы получают необратимые искажения. Суммируясь с деформациями при последующем охлаждении, общие остаточные деформации после газовой сварки приводят, как правило, к большему искажению формы сварных узлов, чем при дуговой сварке. Применение жесткого закрепления элементов перед газовой сваркой во многих случаях не дает желаемого результата, так как закрепление вне шва при нагреве приводит к пластическому сжатию в значительной зоне вблизи шва, которое может даже увели-

чить деформации. При закреплении вблизи свариваемых кромок большие пластические деформации, полученные в процессе нагрева, могут привести к разрушению сварного соединения при охлаждении.

Газовая сварка недостаточно жестких сварных конструкций часто не позволяет получить изделия требуемой формы.

При газовой сварке швов в жестких контурах возрастает возможность возникновения трещин в связи с большей областью пластических деформаций металла в зоне нагрева.

8. Подогревающее пламя для газовой резки

Кислородная (газовая) резка представляет собой процесс интенсивного окисления металла в определенном объеме с последующим удалением жидкого оксида струей кислорода. Процесс резки начинают с подогрева верхней кромки металла подогревающим пламенем до температуры воспламенения металла в кислороде, которая в зависимости от химического состава стали составляет 1 050 … 1 200 °С. При достижении температуры воспламенения на верхней кромке металла на нее из режущего сопла подается струя кислорода; при этом сталь начинает гореть в струе кислорода с образованием оксидов и выделением значительного количества теплоты, обеспечивающей разогрев стали около верхней кромки до температуры плавления. Расплав жидких оксидов и железа, образовавшийся на верхней части кромки, перемещается по боковой кромке металла струей кислорода и нагревает нижние слои металла, которые последовательно окисляются до тех пор, пока весь металл не будет прорезан на всю глубину. Одновременно с этим начинают перемещать резак с определенной скоростью в направлении резки. На лобовой поверхности реза по всей толщине образуется непрерывный слой горящего металла. Окисление металла в каждый момент времени начинается сверху и последовательно передается нижним слоям металла.

Для протекания процесса кислородной резки необходимо обеспечение следующих условий:

- контакт между струей кислорода и жидким металлом;

- подогрев неокисленного металла до температуры воспламенения;

- выделение продуктами горения определенного количества теплоты, достаточного для создания на поверхности реза слоя расплавленного металла;

- достаточная вязкость жидкого расплава для создания возможности перемешивания жидкого металла струей кислорода.

Приведенные условия определяют требования к металлу, обрабатываемому кислородной резкой. Прежде всего температура плавления оксидов должна быть ниже температуры плавления самого металла. В противном случае струя кислорода не сможет окислить расплавленный металл.

Если температура воспламенения металла будет выше температуры плавления, то металл начнет плавиться и выдуваться струей кислорода без последующего его окисления («плавильный процесс»). Этот процесс требует значительных энергетических затрат. При низкой теплоте образования оксида лобовая поверхность реза не прогревается до температуры плавления, процесс резки прерывается. По тем же причинам отрицательно влияет на способность металла подвергаться кислородной резке его высокая теплопроводность.

Высокая вязкость расплава не обеспечивает его перемещения в поверхностных слоях, в результате снижается выделение теплоты на кромке реза.

Среди чистых металлов кислородной резкой хорошо обрабатываются железо и титан. Нельзя разрезать обычным кислородным способом никель, медь, алюминий, магний, хром и цинк.

Подогревающее пламя служит для нагрева поверхностных слоев металла до температуры воспламенения. При кислородной резке в качестве горючего используют газообразные и жидкие углеводороды. При сгорании горючих веществ в смеси с кислородом образуется высокотемпературное пламя. Наивысшую температуру пламени обеспечивает ацетилен. Ацетилен является дорогостоящим газом, поскольку производство исходного продукта для его получения — карбида кальция — требует больших энергозатрат. Вследствие этого в настоящее время при кислородной резке ацетилен применяют редко. Для этих целей используют газы-заменители: природный газ, пропан или пропан-бутановые смеси и др.

Процесс нагрева металла газовым пламенем протекает в две стадии. На первой стадии осуществляется разогрев кромки металла до температуры воспламенения в струе кислорода при неподвижном источнике теплоты. Время нагрева до заданной температуры зависит от мощности источника теплоты, теплофизических свойств материала и его массы. С увеличением толщины разрезаемого металла необходимо повышать расход горючего газа. Переход на горючий газ с меньшей теплотой сгорания по сравнению с ацетиленом требует увеличения его расхода. Увеличение расхода горючего газа необходимо также в том случае, если поверхность металла покрыта различными загрязнениями (окалина, пригар) или увеличено расстояние между поверхностью разрезаемого металла и резаком по технологическим соображениям.

На второй стадии процесса подогревающее пламя разогревает впереди лежащие поверхностные слои металла до температуры воспламенения, чем обеспечивается непрерывность ведения процесса. На первой стадии процесса применяют, как правило, пламя с избыточным содержанием кислорода, что обеспечивает ускоренный разогрев кромки. В процессе резки подогрев металла осуществляется пламенем нормального состава.

Смесь горючего газа и подогревающего кислорода выходит из специальных отверстий в мундштуках, расположенных определенным образом по отношению к выходному отверстию режущего кислорода. Для ручных и машинных резаков применяют концентрическое расположение выходных отверстий по отношению к режущему соплу. В ручных резаках пламя выходит из щели, образуемой наружной поверхностью внутреннего мундштука и внутренней поверхностью наружного мундштука.

9. Струя режущего кислорода

Струя режущего кислорода служит инструментом; от ее свойств в значительной мере зависят качество поверхности реза и производительность резки. Одно из главных требований к струе режущего кислорода состоит в том, что она должна сохранять свои геометрические размеры по всей толщине разрезаемого металла.

При истечении газа из сопла в атмосферу струя на некотором расстоянии от сопла сохраняет свои параметры (скорость, температуру торможения), равные значениям на выходе струи из сопла. Распространяясь далее, струя захватывает частички окружающей среды (воздуха), вследствие чего вокруг зоны с постоянными параметрами образуется турбулентный пограничный слой, толщина которого с удалением струи от сопла увеличивается. Вследствие этого струя режущего кислорода по мере удаления от сопла расширяется и одновременно ее скорость уменьшается, при этом снижается чистота кислорода.

Стальной прокат толщиной 5 … 8 мм обрабатывают при давлении режущего кислорода перед резаком 392 … 1 176 кПа. Для резки стальных отливок и поковок большой толщины (более 300 мм) применяют низкое давление кислорода (до 392 кПа) при применении в мундштуках сопел режущего кислорода цилиндрического типа.

Важным параметром режущей струи является скорость ее истечения из сопла. При кислородной резке наиболее благоприятным считается получение максимальных скоростей потока кислорода на выходе, причем статическое давление в струе на срезе сопла не должно отличаться от атмосферного.

Превышение давления на срезе по сравнению с атмосферным давлением приводит к расширению газовой струи на выходе из сопла. Это снижает кинетическую энергию струи и ухудшает ее режущие свойства.

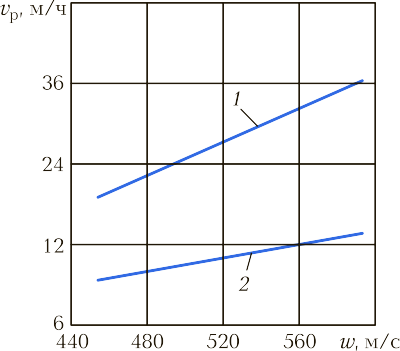

Повышение скорости потока режущего кислорода увеличивает степень динамического воздействия на пленку жидкого металла, что обеспечивает повышение скорости кислородной резки при прочих равных условиях (рис. 9). В связи с этим для резки следует применять кислород высокого давления. Кроме определенного объема кислорода, поступающего для окисления металла, в зону реза необходимо подать дополнительное количество кислорода для выдувания из щели реза жидких шлаков. Практика кислородной резки показывает, что коэффициент использования кислорода определяется в основном требованиями, предъявляемыми к качеству поверхности реза, и толщиной металла. Коэффициент использования кислорода имеет наименьшие значения (0,2 … 0,4) при резке металла толщиной 5 … 10 мм, а с увеличением толщины до 100 мм возрастает примерно в 2 раза и далее изменяется несущественно.

Рис. 9. Зависимость скорости резки vр от скорости потока кислорода w при толщине стали 20 мм (1) и 100 мм (2)

Значительное влияние на процесс кислородной резки оказывает чистота кислорода режущей струи. Поскольку струя кислорода используется не только для окисления металла, но и для выдувания оксидов из реза, в нижней части реза концентрация примесей в кислороде значительно возрастает. При коэффициенте использования кислорода, равном 0,5, количество инертных примесей в струе кислорода возрастает в 2 раза. Проникновение частиц кислорода через слой инертных примесей затрудняется, и реакция окисления замедляется. При резке кислородом пониженной чистоты на нижних кромках появляется большое количество трудноотделяемого грата. В этом случае для получения необходимого качества поверхности реза приходится снижать скорость резки. Современные установки для получения кислорода обеспечивают высокую чистоту кислорода — не ниже первого сорта (99,2 %). В настоящее время нижний предел чистоты кислорода, используемого для кислородной резки, ограничивается 98 %.

10. Влияние процесса резки на металл поверхности реза

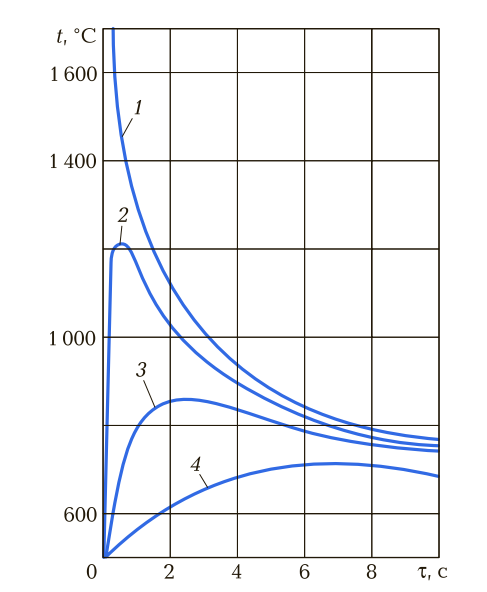

Выделившаяся при резке теплота распространяется по детали и обеспечивает нагрев прилегающих к резу слоев металла, создавая ЗТВ. Термическое воздействие на металл характеризуется очень быстрым нагревом поверхности реза в течение времени τ и прилегающих к нему слоев металла до температуры, близкой к температуре плавления, высокой скоростью охлаждения и ее замедлением по мере снижения температуры (рис. 10). Чем меньше расстояние от поверхности реза до слоев металла, тем до более высоких температур они разогреваются и с большей скоростью охлаждаются. Установлено, что максимальная скорость охлаждения при резке стали толщиной 10 … 50 мм достигает 1 000 … 2 000 °С/с. Такая скорость охлаждения приводит к образованию закалочных структур на поверхности реза даже при относительно низком содержании углерода в разрезаемой стали.

Рис. 10. Термический цикл кислородной разделительной резки низкоуглеродистой стали толщиной 20 мм в точках, расположенных на разном расстоянии от поверхности реза: 1 — 0,6 мм; 2 — 2 мм; 3 — 6 мм; 4 — 10 мм

Ширина ЗТВ изменяется от максимума вблизи верхней кромки до минимума в средней части реза. Около нижней кромки она опять возрастает за счет тепловыделения шлаков, перемещающихся от верхней к нижней части реза.

При кислородной резке стали на кромке реза изменяется химический состав металла в результате окисления в жидком расплаве элементов с бóльшим сродством к кислороду. К таким элементам относятся марганец, кремний, хром. При этом их содержание на кромке реза снижается. Никель, молибден и медь, обладающие меньшим сродством к кислороду, чем железо, окисляются в расплаве в меньшей степени. Их содержание на кромке реза возрастает.

Иным закономерностям подчиняется поведение углерода на кромке реза. При резке холодного металла углерод не выгорает на кромке, вследствие чего его содержание на кромке значительно повышается. При резке металла, подогретого до температуры 950 °С, содержание углерода на кромке реза снижается по сравнению с исходным количеством.

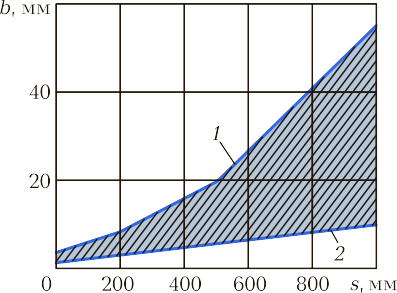

Ширина ЗТВ зависит от толщины разрезаемого металла, его состава, режимов резки (скорость резки, расход режущего кислорода и горючего газа) и составляет 2 … 55 мм для стали толщиной 20 … 1 000 мм (рис. 11). В ЗТВ выявляются три характерных участка: участок оплавленного металла с измененным химическим составом и температурой нагрева выше температуры плавления стали; участок перегрева, нагретый до температуры, превышающей температуру фазового превращения; участок неполной перекристаллизации. Протяженность участка с измененным химическим составом при резке металла толщиной 10 … 20 мм не превышает 0,2 мм.

Образование закалочных структур на кромке реза приводит к повышению ее твердости. Низкая пластичность металла кромки в сочетании с внутренними напряжениями, вызываемыми воздействием источника теплоты, могут привести к появлению трещин, а в ряде случаев к разрушению изделия.

Одним из способов устранения трещин при резке является предварительный нагрев заготовок, который снижает скорость охлаждения металла кромки и обеспечивает получение более пластичных структурных составляющих. Сталь, содержащая 16 … 30 % хрома и до 0,3 % углерода, при нагреве до температуры выше 950 °С приобретает крупнозернистое строение и повышенную хрупкость, которые не устраняются последующей термической обработкой, поэтому резку такой стали рекомендуется выполнять на возможно максимальной скорости с охлаждением кромки реза воздухом или водой.

Рис. 11. Зависимость ширины зоны термического влияния b от толщины свариваемого металла s: 1 — нижняя кромка; 2 — верхняя кромка