Содержание страницы

1. Материалы для «металлических» AM-машин

1.1 Общие положения

Под порошками понимают сыпучие материалы с характерным размером частиц до 1,0 мм. Порошки классифицируют по размерам частиц (по условному диаметру d), подразделяя их на нанодисперсные с d<0,001 мкм, ультрадисперсные d =0,01-0,1 мкм, высокодисперсные d=0,1–10 мкм, мелкие d= 10–40 мкм, средние d=40–250 мкм и крупные d=250–1 000 мкм.

В настоящее время не существует общих требований к металлопорошковым композициям, применяемым в AM-технологиях. Разные компании – производители AM-машин предписывают работу с определенным перечнем материалов, обычно поставляемых самой компанией. В разных машинах используются порошки различного фракционного состава. Одним из параметров, характеризующих порошок, является величина d50 – «средний диаметр частиц». Например, d50 = 40 мкм означает, что у 50% частиц порошка размер частиц меньше или равен 40 мкм. Так, в машинах Phenix (3D Systems) используется порошок с размерами частиц d50=10 мкм; для машин Conzept Laser дисперсность порошка – в пределах 25…52 мкм при d50=26,9 мкм; для машин Arcam размер частиц составляет 45-100 мкм, для машин SLM Solutions d50=10-30 мкм и т. д. Существует определенное недоверие к порошкам разных производителей. Нет никакой гарантии того, что, купив материал у одного производителя и дополнительное количество у другого, вы получите изделия одинакового качества. Всё это диктует необходимость совершенствования методов по стандартизации материалов для AM-технологий. Здесь тоже необходима большая исследовательская работа, поскольку современные методы, применяемые для оценки свойств материалов для традиционных технологий, не могут быть применены к аддитивным технологиям в силу наличия анизотропии, неизбежной при послойном принципе создания изделия.

За рубежом вопросы стандартизации по материалам для аддитивных технологий находятся в компетенции NIST – National Institute of Standards and Technology (США); Международной организации по стандартизации ISO (комитет TC261 по аддитивным технологиям) и ASTM (международный комитет F42 по аддитивным технологиям). В настоящее время разработан только один стандарт (ASTM F2924) на материал Ti-6- Al-4-V для применения в технологиях Powder Bed Fusion.

Особенностью процесса лазерного синтеза, например, по технологии SLM является то, что при построении детали лазерный луч не только сплавляет частицы порошка, формируя тело детали, но и «портит» материал, непосредственно прилегающий к поверхности строящейся детали. Поэтому в практике работы с SLS-машинами применяют методы просеивания отработанного материала с целью удаления «бракованной» части с дальнейшим перемешиванием «работавшего» порошка со свежим. В какой пропорции – каждая компания решает по-своему. Однако, идентичность образцов, построенных на одной машине, из одного и того же порошка, но с учетом этих нюансов, также не гарантирована.

Общим требованием к порошкам для AM-машин является сферическая форма частиц. Это связано, во-первых, с тем, что такие частицы более компактно укладываются в определенный объем. И, во-вторых, необходимо обеспечить «текучесть» порошковой композиции в системах подачи материала с минимальным сопротивлением, что как раз достигается при сферической форме частиц.

Общим требованием к машинам, работающим с пироформными материалами, такими как алюминий и титан, является наличие противопожарной системы и системы предупреждения о возгорании. При работе с мелкодисперсными порошками (особенно при d50 <10) в силу их летучести необходимо также соблюдать правила техники безопасности.

С одной стороны, чем меньше величина d50, тем меньше шаг построения может быть задан, тем более рельефно могут быть проработаны

мелкие элементы детали и тем более гладкую поверхность можно получить у построенной детали. С другой стороны, как уже отмечалось, в процессе построения в зону пятна лазера моментально вводится большое количество энергии: процесс плавления идет очень бурно – металл вскипает, происходит разбрызгивание расплава и часть металла (строительного материала) вылетает из зоны построения. Визуально это заметно по интенсивному искрообразованию. Если порошок имеет слишком малый размер частиц, то в процессе построения легкие частицы будут «вылетать» из зоны расплава, что приведет к обратному результату – повышенной шероховатости детали, микропористости. Еще один нюанс: для того, чтобы вылетающие из зоны расплава частицы не попадали на соседние, уже сплавленные участки, на поверхность строящегося слоя, внутри рабочей камеры создают направленный «ветер», который сдувает вылетевшие частицы в сторону. Это также может привести к слишком интенсивному выносу строительного материала из зоны построения. В силу этих нюансов при работе с мелкодисперсными порошками с d50 <10 мкм используют маломощные лазеры, следовательно, малопроизводительные. Такие порошки (с соответствующими настройками машины) применяют в основном для изготовления микро-деталей, которые иным способом получить не представляется возможным.

Определенные трудности при работе с мелкодисперсными порошками возникают в связи с их свойством – повышенное комкование. Это накладывает особые требования к условиям хранения материалов и эксплуатации AM-машин.

Проблема получения порошковых материалов актуальна не только для развития AM-технологий, но и для целой классической порошковой металлургии. Металлопорошковые композиции находят применение в таких высокотехнологичных отраслях, как авиастроение, энергетика, военная и космическая техника, судостроение, приборостроение (таблица 1).

Таблица 1. Области применения порошковых материалов

| Компоненты порошка | Применение |

| Al-Ni-Co, Fe-Nd-B | Производство магнитов, магниты |

| Al-Si-Mg | Сплавы с термостабильной структурой |

| Al-Sn-Cu | Подшипники скольжения |

| Al-переходные лантаноиды | Сплавы с повышенной термопрочностью |

| Bi-Te, теллурид висмута | Устройства, использующие эффект Пельтье |

| Cr-Al | Защитные покрытия |

| Co-Cr | Сплавы для зубопротезирования |

| Cu-Ba, Cu-Y | Суперпроводники |

| Cu-Cr-Zr | Электропроводники без бериллия |

| Cu-In-GaSelenide | Фотогальванические материалы |

| Cu-Mn-Ni, Cu-Ti-Sn | Режущий инструмент |

| Au-Pt-Pd-Ag-In, Ni-Ti-Si-B,

Ag-Cd-Zn-Cu |

Сплавы для пайки |

| Au-Ag-Cu | Тонкопленочные покрытия |

| Fe-14%Cr-0,4%C | Специальный инструмент и оснастка |

| Fe-Mn | Износостойкие опоры прокатных станов |

| Fe-6%Si | Сердечники трансформаторов |

| Fe-Si-Al | Магнитные компоненты |

| Сплавы Mg | Металлические матрицы |

| Ni-алюмиды | Структурные компоненты и покрытия |

| Ni-Ce | Катализаторы |

| Ni-Cr-Fe-Si-B | Порошки для плазменного напыления |

| Ni-Cr-Mo-B | Антикоррозионные покрытия |

| Ni-лантаноиды | Топливные элементы |

| Нержавеющая сталь 304/316 | MIM-технология |

| Сталь T42 | Инструментальная оснастка |

| Tb-Fe | Оптико-электронные устройства |

2. Методы получения металлических порошков

Существуют разнообразные методы получения металлопорошков, условно их разделяют на физико-химические и механические.

К физико-химическим относят методы, связанные с физикохимическими превращениями исходного сырья, при этом химический состав и структура конечного продукта – порошок – существенно отличается от исходного материала. Механические методы обеспечивают производство порошка из сырья без существенного изменения химического состава. К механическим методам относятся, например, многочисленные варианты размола в мельницах, а также диспергирование расплавов посредством струи газа или жидкости, этот процесс называют также атомизацией.

Частицы порошков, получаемые механическими методами размола, имеют осколочную, неправильную форму. В изготовленном порошке содержится относительно большое количество примесей – продуктов износа размольных тел и футеровки мельницы. Поэтому эти методы не применяют для получения порошков, используемых в аддитивных технологиях.

Диспергирование расплава – наиболее производительный, экономичный и эффективный способ получения мелких и средних порошков металлов: 60-70 % объема всех промышленных порошков получают именно этим методом. Распыление (атомизация) широко применятся при производстве порошков многокомпонентных сплавов, в частности с аморфной структурой, которая позволяет достичь равномерного химического состава композиции, даже при содержании легирующих компонентов, выше их предела растворимости в основном компоненте сплава. Кроме того, порошки, полученные с использованием методов диспергирования расплавов, имеют форму частиц, близкую к сферической.

Более 90% всех порошков, применяемых в аддитивных технологиях, получают методами диспергирования расплава. Основными технологиями получения порошков для AM-машин являются следующие атомизации: газовая; вакуумная; центробежная.

2.1 Газовая атомизация

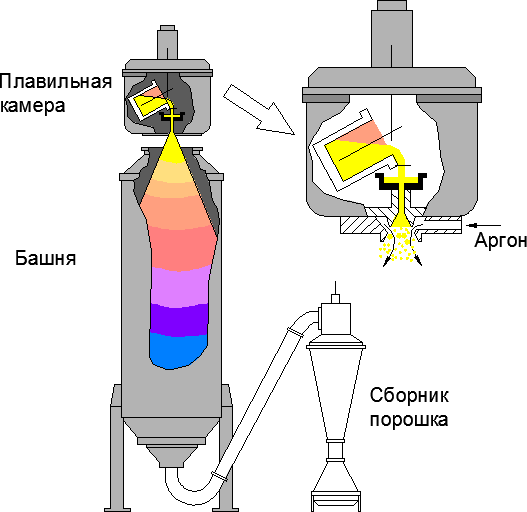

Согласно данной технологии металл расплавляют в плавильной камере (обычно в вакууме или инертной среде) и затем сливают в управляемом режиме через специальное устройство – распылитель, где производится разрушение потока жидкого металла струей инертного газа под давлением. Для получения мелких порошков (d = 10-40 мкм), наиболее часто применяемых в аддитивных технологиях, используют так называемые VIM-атомайзеры (Vacuum Induction Melting), в которых плавильную камеру для минимизации контакта расплава с кислородом и азотом вакуумируют.

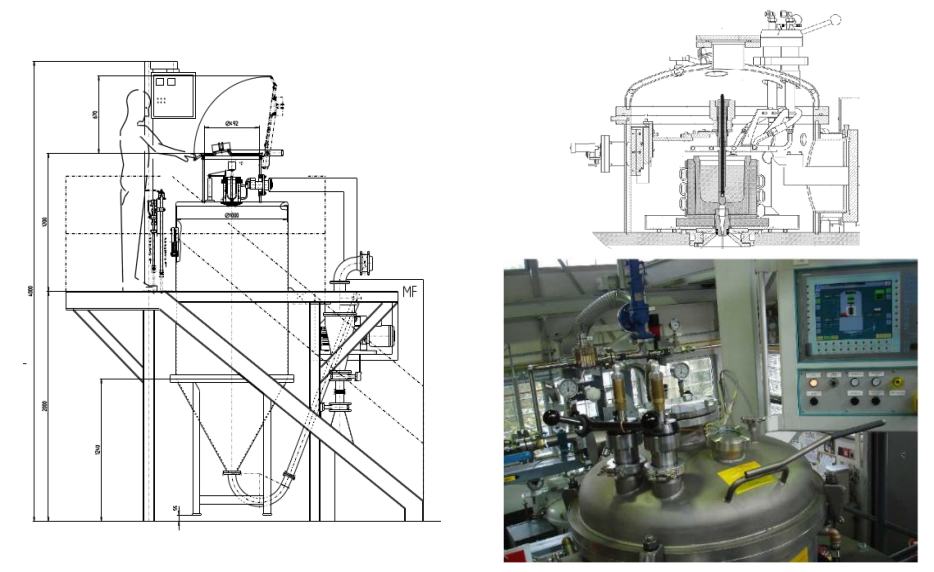

Технологию получения порошков с использованием машин для вакуумного плавления называют VIGA – Vacuum Induction Melt Inert Gas Atomization, т. е. «технология газового распыления металла, расплавленного в вакуумной камере, методом индукционного нагрева», рисунок 1. Применяют как поворотные тигли, так и тигли с донным сливом. Для плавки можно использовать керамические или графитовые тигли. В зависимости от материала тигля температура плавления может достигать 1900°C. Расплавленный металл сливают в специальный приемник, к которому подводят инертный газ под давлением (обычно аргон, иногда азот).

Процесс распыления металла имеет три фазы – начальную, рабочую и заключительную. В начальной фазе система выходит на рабочий режим: открывается клапан для слива металла (необходимо некоторое время для стабилизации потока), включается подача распылительного газа, причем в точно определенном соотношении между количеством металла и объемом распылительного газа. Эта фаза длится несколько секунд. Далее начинается рабочая фаза, в которой процесс слива металла стабилизируется и достигается требуемое соотношение расхода металла и аргона в распылителе.

В конце рабочего процесса (заключительная фаза) скорость выхода металла из тигля снижается, параметры потока изменяются и нарушается баланс между соотношением массы металла и газа. Процесс также длится несколько секунд. В первой и заключительной фазах порошок получается некондиционным. Поэтому для повышения производительности и эффективности системы необходимо увеличивать долю рабочей фазы в общем балансе времени цикла атомизации.

Рисунок 1. Схема атомайзера VIGA

Узел атомизации – там, где происходит собственно процесс распыливания металла, это весьма сложное устройство, которое по конструктивным и технологическим соображениям не может быть выполненным с размерами, меньше определенных. Для качественного распыления должно быть выдержано определенное соотношение между расходом металла и расходом газа. Минимальный расход металла составляет примерно 8 кг/мин или около 1,0 л/мин (по стали). Поэтому, если атомайзер имеет тигель объемом 1,0-3,0 л, использовать его для коммерческого получения порошков нецелесообразно. Весь процесс будет слишком кратковременным для стабилизации распыливания в рабочей фазе, и выход кондиционного порошка будет невелик. Это приемлемо для исследовательских целей, но нецелесообразно для коммерческого использования.

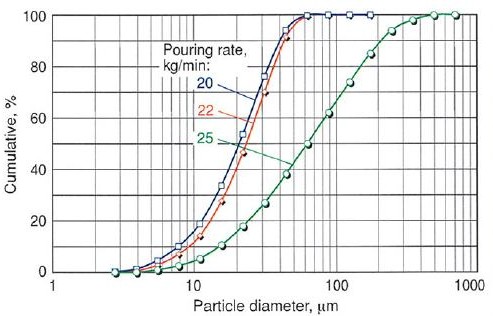

Для производства порошков технически рациональной нижней границей объема тигля считается 5,0 л (около 40 кг по стали). В этом случае время распыления составит примерно 5 мин и длительность рабочей фазы – около 4,5 мин. Фракционный состав порошка может быть расширен вследствие увеличения расхода металла через сливной канал (рисунок 2).

Рисунок 2. Фракционный состав порошка в зависимости от расхода металла через сливной канал (20, 22 и 25 кг/мин)

Атомайзеры типа VIGA применяется, в частности, для получения следующих порошков:

- никелевые жаропрочные сплавы (например, Inconel 718, Rene 88 и т.д.) для деталей авиационных и стационарных турбин;

- сплавы на основе кобальта для использования в медицине, стоматологии и производстве мишеней ионного распыления;

- порошки для плазменного напыления (например, NiCrAlY, CoCrAlY, и т. д.) защитных покрытий на детали из жаропрочных сплавов;

- порошки для гранульной металлургии (например, 17-4 PH, 316L) для автомобильных деталей массового производства;

- композиции для спекания в порошковом слое (например, кобальтовые сплавы и драгоценные металлы) для применения в AM-машинах;

- высоколегированные стали (например, инструментальная и быстрорежущая сталь) с очень высоким содержанием карбидов;

- цветные металлы (например, медные или оловянные сплавы) для различного применения.

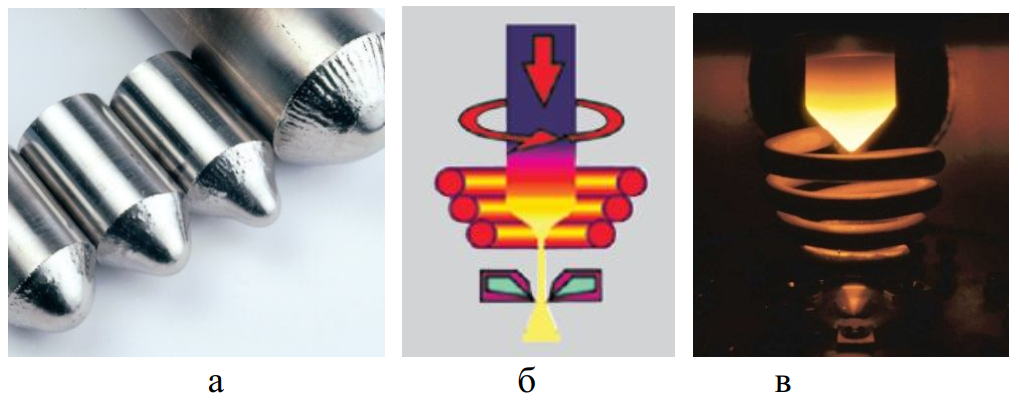

Технология EIGA (Electrode Induction Guide Inert Gas Atomization – индукционная плавка электрода с распылением газом) является одним из видов газовой атомизации. Данная технология разработана для получения порошков реактивных металлов – Ti, Zr, Hf, V, Pt, Ir, Nb, Mo и т. д., поскольку плавка этих металлов в керамических тиглях затруднена даже в условиях вакуума.

EIGA-атомайзеры применяют для получения металлических порошков методом распыления в струе аргона. В конструкции атомайзера может быть предусмотрена возможность слива металла в изложницы, т. е. он может быть использован в качестве плавильной установки.

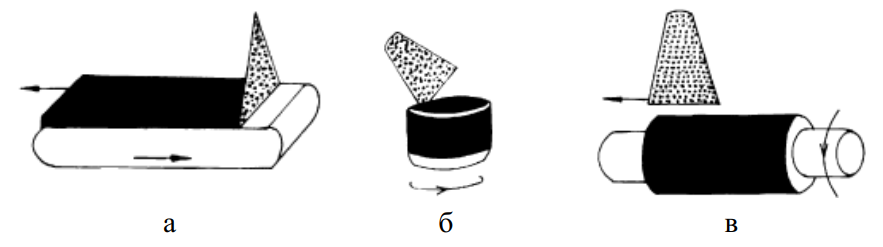

Согласно технологии EIGA (рисунок 3) предварительно выплавленные в форме электродов прутки (feed stock – сырье, исходный материал) подвергаются индукционной плавке. Плавление производится опусканием медленно вращающегося электрода в кольцевой индуктор (рисунок 3 б). Капли металла попадают в систему форсунок и распыляются инертным газом.

Рисунок 3. Технология EIGA: а – исходный материал (feed stock) для получения порошка; б – схема процесса; в – процесс EIGA

Типичными материалами, получаемыми по технологии без использования керамики, являются тугоплавкие и активные материалы, например TiAl, FeGd, FeTb, Zr и Cr. Технология EIGA может также использоваться для многих других конструкционных материалов на основе Fe, Ni и Co. Машины EIGA имеют невысокую скорость распыливания – около 0,5 кг/с, однако позволяют распылять достаточно большой объем материала в течение одной плавки – от единиц до десятков килограммов.

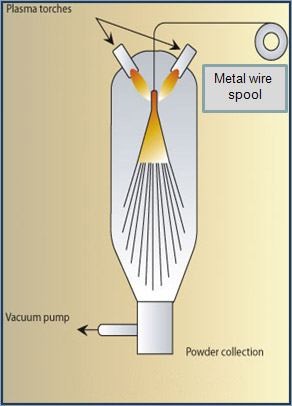

Еще одна разновидность газовой атомизации – это технология Plasma Atomization, позволяющая получать высококачественный, особо чистый порошок сплавов на основе Mo, Ti, Ni, Ta и Co-Cr в широком и управляемом диапазоне фракционного состава. В технологии Plasma Atomization плавление металла производят с помощью плазмы. Например, атомайзер компании Raymor (Канада) содержит три плазматрона – генератора потока ионизированного газа, сфокусированных в точку подвода металла в виде прутка (рисунок 4). Недостаток технологии – необходимость наличия специального производства фидстока – прутка диаметром 1-5 мм. Однако эта технология позволяет получать порошки высокого качества.

а б

Рисунок 4. Технология Plasma Atomization: а – схема процесса плазменной атомизации; б – атомайзер Raymor

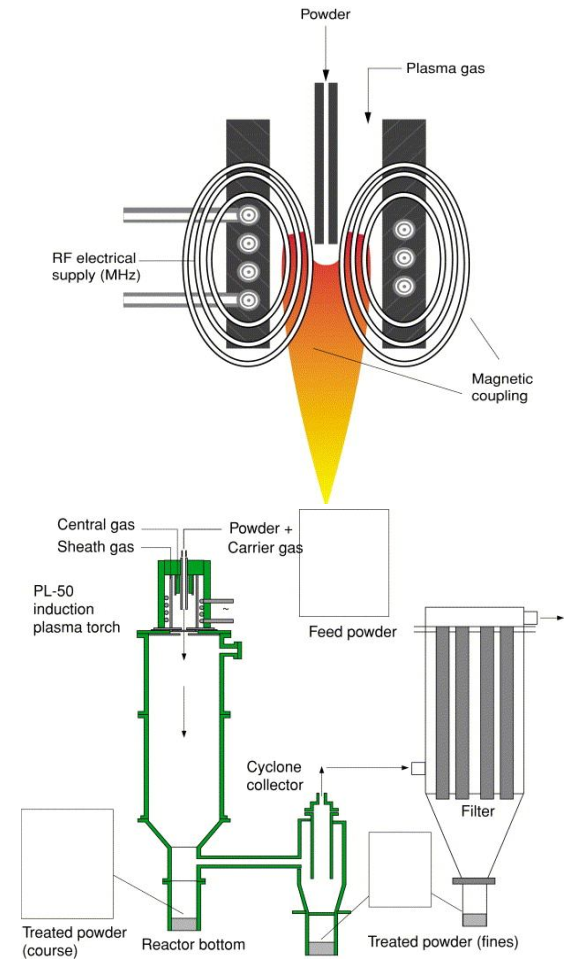

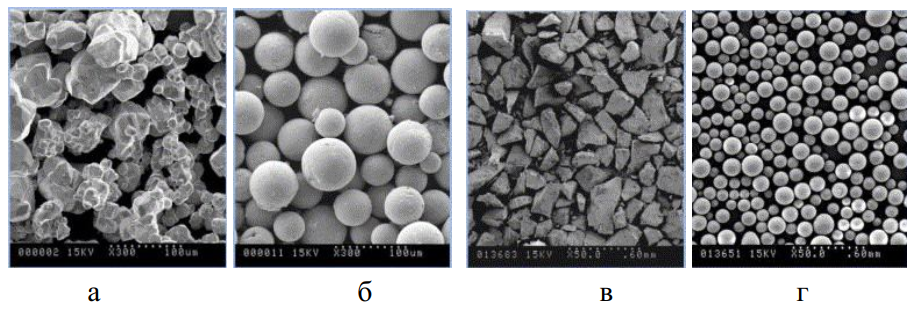

Определенный интерес представляет разновидность газовой атомизации с использованием энергии плазмы. Эта технология предназначена для изменения морфологии порошков, полученных не методами диспергирования расплава, или «исправления» геометрии некондиционных порошков. Суть процесса (рисунок 5) состоит в том, что исходный «неправильный» порошок дообрабатывают в струе плазмы, в результате этого частицы порошка приобретают правильную сферическую форму (рисунок 6).

2.2 Вакуумная атомизация

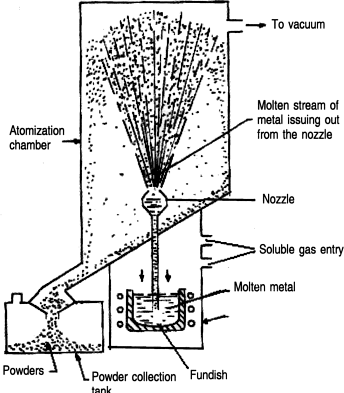

Процесс вакуумной атомизации в зарубежной литературе часто называют Soluble gas atomization , т. е. атомизация за счет растворенного в расплаве газа. Суть его в следующем. Атомайзер (рисунок 7) состоит из двух камер – плавильной и распылительной. В плавильной камере создают избыточное давление газа (водород, гелий, азот), который растворяется в расплаве. Во время атомизации металл под действием давления в плавильной камере поступает вверх к сопловому аппарату, выходящему в распылительную камеру, где создают вакуум. Возникающий перепад давлений побуждает растворенный газ к выходу на поверхность капель расплава и «взрывает» капли изнутри, обеспечивая при этом сферическую форму и мелкодисперсную структуру порошка.

2.3 Центробежная атомизация

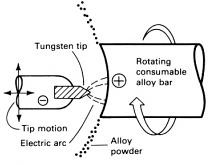

Технологии центробежной атомизации весьма разнообразны. Наибольший интерес представляют технологии, которые позволяют получать порошки реактивных и тугоплавких металлов, являющихся наиболее ценными для аддитивных технологий. Технология REP – Rotating Electrode Process – предполагает распыливание расплава, создаваемого электрической дугой между прутком (обычно Ø15-75 мм) материала и вольфрамовым электродом (рисунок 8). Главным достоинством такой технологии является полное исключение контакта расплава с тиглем и разливочными устройствами, как в технологии VIM или при центробежном распылении на вращающемся диске. Вариант этой технологии – процесс PREP – Plasma Rotating Electrode Process, в соответствии с которым плавление фидстока производят высокоскоростным потоком ионизированного инертного газа.

Рисунок 5. Схема процесса плазменной обработки порошка: cтрелки Powder и Plasma gas – направление подачи исходного порошка и газа, ионизируемого в плазматроне

Рисунок 6. Сравнение морфологии исходного порошка и порошка, прошедшего плазменную обработку: a – вольфрам до обработки; б – вольфрам после обработки d50 =50 мкм; в – SiO2 до обработки; г – SiO2 после обработки

Рисунок 7. Схема процесса Soluble gas atomization

Рисунок 8. Схема процесса REP

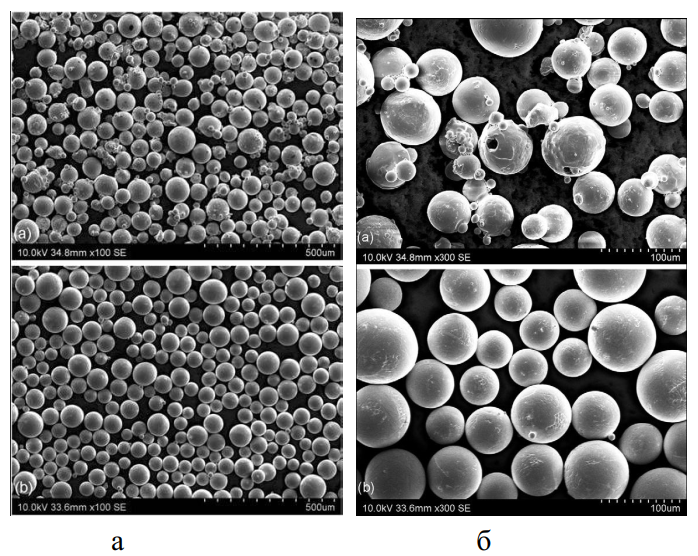

Технологии REP и PREP применяют для получения особо чистых мелкодисперсных порошков сферической формы. Сравнение структуры порошков Ti-6Al-4V (рисунок 9),

Рисунок 9. Морфология порошков Ti-6Al-4V, полученных разными методами: а – атомизация инертным газом; б – центробежная плазменная атомизация (PREP)

полученных методами атомизации инертным газом и центробежной плазменной атомизацией (PREP), показало, что частицы порошка, полученного методом PREP, отличаются правильной сферической формой и отсутствием «сателлитов» – пылевидных частиц, налипающих на более крупные в результате соударения в процессе газовой атомизации.

3. Технология Spray forming

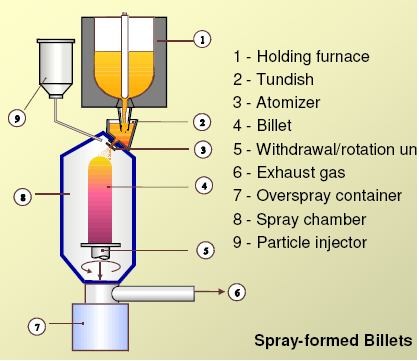

Существует ряд новых технологий, находящихся на стыке разных традиционных технологий. К ним относится и так называемая технология Spray forming, объединяющая процессы литья (плавка металла) и распыления металла (порошковая металлургия). В конечном итоге получается заготовка – заготовка, полученная послойным синтезом, что и «роднит» технологию Spray forming с AМ-технологиями.

Технология Spray forming, рисунок 10, разработана в первую очередь для изготовления ответственных деталей аэрокосмического назначения из специальных сплавов с повышенными требованиями. Она также нашла коммерческое применение в серийном производстве, в частности, для изготовления гильз цилиндров из Al-Si сплавов для двигателей автомобилей Mercedes. Данная технология успешно применяется для получения заготовок из сплавов, склонных к ликвации при кристаллизации, в частности сплавов, содержащих медь и использующихся для производства суперпроводников (CuSn), высокопрочных инструментов (CuMnNi, CuAlFe) для нефтедобывающей и горнорудной промышленности.

Spray forming –технология получения заготовок из конструкционных и специальных сплавов распылением (атомизацией) металла – была предложена в 1970 г. профессором Singer (Swansea University, Великобритания). Суть технологии заключается в послойном напылении металла на подложку и «выращивании» болванки (заготовки) для последующей механообработки. Металл расплавляют в плавильной камере, затем сливают и в специальном распылителе измельчают струю металла потоком инертного газа, частички металла размером 10-100 мкм осаждаются на подложку, формируя тело болванки (рисунок 10, поз. 4).

Рисунок 10. Схема технологии Spray forming: 1 – тигель; 2 – сливное устройство; 3 – подвод газа, 4 – «выращиваемая» болванка; 5 – вращающаяся подложка; 6 – отвод газа; 7 – бункер для порошка; 9 – (опция) бункер для подшихтовки дополнительного материала

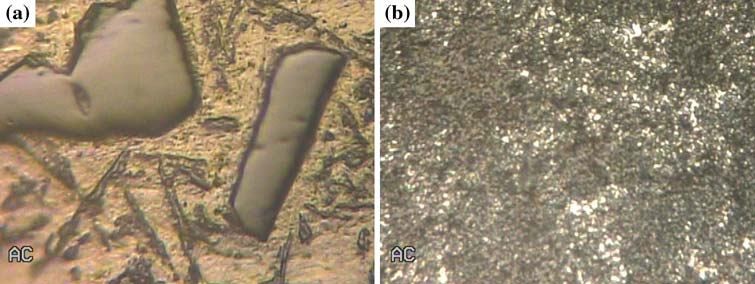

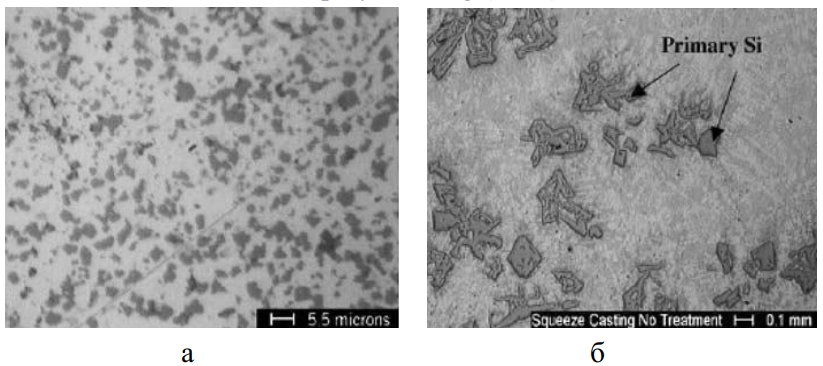

В отличие от литой, полученной заливкой металла в изложницу, заготовка, изготовленная методом Spray forming, имеет высокую однородность микро- и макроструктуры материала (рисунок 11).

Равномерность распределения ингредиентов по массиву заготовки и равномерность микроструктуры (рисунок 12) – главные преимущества указанной технологии. К недостаткам следует отнести относительно высокие потери материала (до 20%) при атомизации и осаждении металла на подложку и относительную сложность управления процессом, требующим высоких профессиональных навыков персонала.

Особенностью Spray forming является наличие микропор в структуре материала, появление которых связывают с «захватом» молекул газа при атомизации и осаждении частичек металла и с «неплотным» спеканием частиц при кристаллизации. Пористость металла устраняют горячим изостатическим прессованием (HIP), рисунок 13, и последующей обработкой давлением – прокаткой или ковкой.

Рисунок 11. Микроструктура сплава Al-15% Si: a – отливка; b – Spray forming (х400)

Рисунок 12. Распределение Si в образце сплава Al-25%; Si-0,89%; Cu- 1%; Ni-0,84%; а – spray forming; б – отливка + ковка

Платформа с подложкой, на которой «выращивается» заготовка, может совершать возвратно-поступательное движение – тогда получается заготовка в виде ленты (рисунок 14 а), или вращательное движение относительно оси потока распыляемого металла – для получения цилиндрической заготовки в виде болванки (рисунок 14 б). Вращательное движение относительно оси, перпендикулярной оси потока, позволяет получать заготовки типа «кольцо» или «труба» (рисунки 14 в, 15).

Рисунок 13. Установка горячего изостатического прессования AVURE

Рисунок 14. Получение заготовок разных типов по технологии Spay forming

Технология Spay forming открывает широкие возможности для создания так называемых градиентных материалов (с переменными по сечению физикохимическими свойствами), которые могут быть получены методом послойного нанесения различных материалов через два (или более) распылительных сопла.

Рисунок 15. Цилиндрическая заготовка, полученная по технологии методом Spray forming

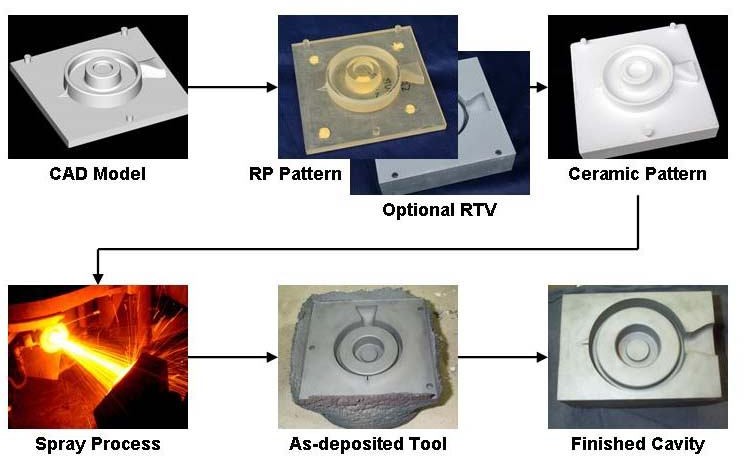

В связи с развитием и повышением технического уровня прототипирующих машин может представлять интерес практическое применение технологии Spray forming для получения изделий методом напыления металла на керамическую модель (реплику), рисунок 16.

Рисунок 16. Процесс получения изделий напылением металла на керамическую модель

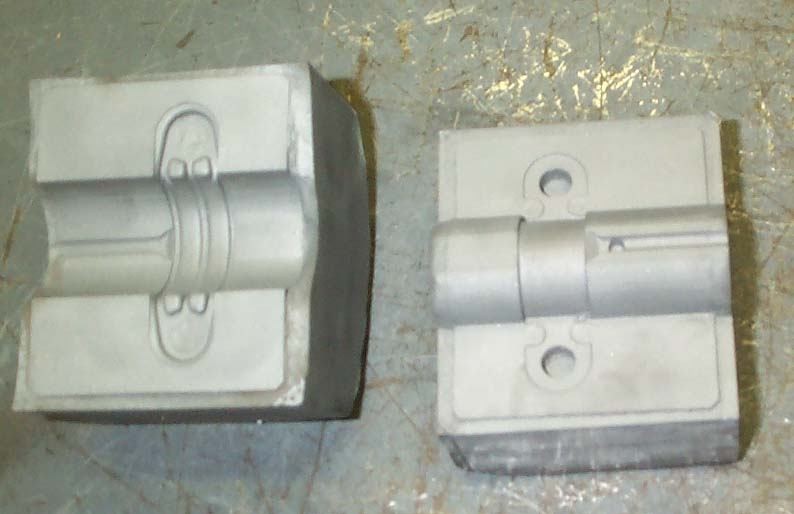

Суть технологии в следующем. По CAD-модели на АМ-машине, например, SLA-установке, «выращивается» стереолитографическая мастер-модель, по которой изготавливается силиконовая или RIM-форма. В форму заливают жидкую керамику и получают керамическую модельреплику (на рисунке – «Ceramic Pattern»). Керамическую модель устанавливают в Spray forming-машину и послойно напыляют на её поверхность расплавленный металл. Таким способом получают «слепок» с керамической реплики. После механической обработки (удаления облоя и обработки в размер по посадочным поверхностям) получают конечное изделие – металлическую форму. Эта технология представляет наибольший интерес для получения технологической оснастки, в частности пресс-форм.

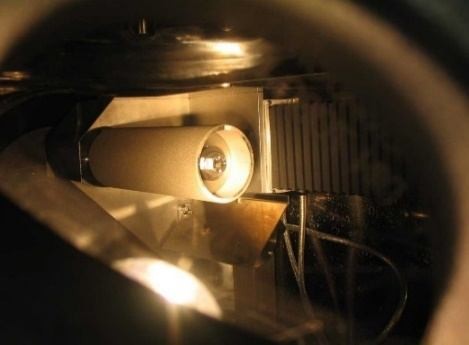

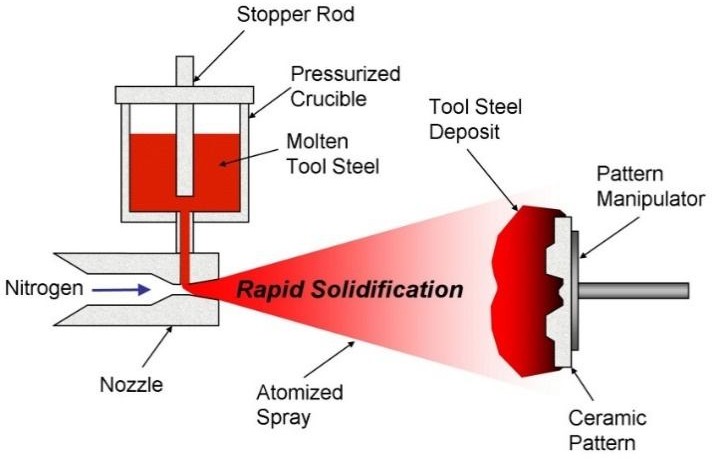

Компания RSP Tooling (RSP – Rapid Solidification Process, США) стала разработчиком нового способа изготовления инструментальной оснастки с использованием технологии Spray forming. Машина RSP (рисунок 17) представляет собой сочетание плавильной машины и атомайзера (устройства для распыливания металла). Металл (это могут быть различные сплавы) плавится в тигле в инертной атмосфере и под давлением направляется к распылительному соплу, где посредством струи

Рис. 17. RSP-машина компании RSP Tooling

азота происходит мелкодисперсное дробление жидкого металла и быстрое отверждение частиц (рисунок 18). Около 70% частиц «долетают» до керамической модели уже в твердом состоянии, остальные 30 % – в полужидкой фазе. Оставшегося тепла достаточно, чтобы связать (сварить) между собой все частицы. Исследования показали, что металл имеет более однородную и мелкозернистую структуру с менее выраженной сегрегацией, чем при литье. Частицы металла налипают на керамическую модель, формируя тело «слепка». Платформа, на которой закреплена керамическая модель, имеет возможность перемещения в пространстве рабочей камеры машины, и оператор, поворачивая платформу, обеспечивает равномерное нанесение металла. После завершения процесса и остывания в течение 1,5-2 часов керамическая модель извлекается из металлического «слепка» и производятся стандартные технологические операции: механо- и термообработка.

Рисунок 18. Схема работы RSP-машины

Машина RSP может изготавливать детали с максимальными размерами – 180х180х100 мм. Продолжительность рабочего цикла составляет 3-4 час, в течение одного рабочего дня может быть изготовлено 2-4 изделия.

Преимущество RSP-технологии – возможность получения биметаллических композиций. Например, рабочая часть кокиля формируется из специальной стали, а тело – из обычной недорогой стали или цветного металла с повышенной интенсивностью теплоотдачи (рисунок 19). Данная технология пока не находит коммерческого применения, но представляет, несомненно, интерес.

Сплавы системы Al-Zn-Cu-Mg относят к высокопрочным материалам. Дальнейшее улучшение их прочностных характеристик сдерживается макросегрегацией, возникающей в литой заготовке. Технология Spray forming способствует устранению этой проблемы. Сплав 7ХХХ, полученный новым способом, показал более высокую ударную вязкость и усталостную прочность, чем кованый алюминий.

Рисунок 19. Биметаллические композиции

Одним из ограничений в применении сплавов Al-Li является анизотропия у деталей, изготавливаемых из литых заготовок. Сплав, полученный по технологии Spray forming с увеличенным содержанием лития, имеет меньшую анизотропию: экспериментально показано отсутствие проблем с растрескиванием отливки и макросегрегацией, которые имеют место при получении заготовки литьем. Получен сплав с содержанием лития 4% по весу, имеющий плотность 2,4 г/см3 и с удельной жесткостью на 30% выше, чем у обычных алюминиевых сплавов. Также были получены сплавы Al-Cu-Mg-X с улучшенными, по сравнению с литейными сплавами, прочностными свойствами и характеристиками износа при повышенных температурах.

Достоинством технологии spray forming является возможность создания новых материалов с уникальными свойствами, а также разнообразных покрытий. Получены композиционные материалы (MMC, Metal Matrix Сomposite), в которых матричная основа усилена керамикой до 15% по объему и которые показывают повышенную жесткость и имеют повышенное сопротивление износу. Эти материалы изготовлены путем вдувания частиц керамики в распыленный поток металла в процессе осаждения металла по технологии Spray forming.

Получен уникальный материал Al-Si с содержанием кремния 70% по весу – такой сплав невозможно получить методами литья из-за катастрофического охрупчивания вследствие выпадения крупных зерен кремния при кристаллизации и засорения оксидами. Изменяя соотношение кремния и алюминия, можно получить сплавы с заданным коэффициентом термического расширения (постоянным в широком диапазоне температур). Эти сплавы имеют перспективы применения в микроволновых устройствах и пленочных радиаторах, которые используются в телекоммуникационных системах, аэрокосмической и оборонной промышленности. Образцы деталей авиадвигателя, полученные с использованием технологии Spray forming, показаны на рисунке 20.

Рисунок 20. Детали авиадвигателя, полученные по технологии Spray forming

Европейскими лидерами в освоении технологии Spray forming являются компания Sandvik Osprey (Великобритания), которая также занимает передовые позиции по выпуску порошковых металлов и оборудования для их производства (рисунок 21), и немецкая фирма ALD, специализирующаяся на выпуске литейного оборудования, вакуумных печей и технологического оборудования для термообработки и порошковой металлургии.

Рисунок 21. Установка «Spray forming»: емкость до 80 кг по Al.

Оксфордский университет

В США ведущие позиции в этой области занимают General Electric, Teledyne Allvac, а также компания Sprayform Technologies International – совместное предприятие Pratt & Whitney и Howmet, разработавшее технологию получения пресс-форм (заготовок) турбинных дисков диаметром до 1400 мм.

Фундаментальные исследования и разработки по практическому применению возможностей технологии Spray forming активно ведут также: U.S. Navy Labs, Pennsylvania State University, University of California at Irvine (США), Applied Research Labs, Advanced Institute of Science and Technology (Ю. Корея), National Cheng Kung University (Тайвань), IPEN (Бразилия), Oxford University Centre for Advanced Materials and Composites (Великобритания), Inner Mongolia Metals Institute (Китай), Bremen University (Германия), Katholieke Universiteit Leuven (Бельгия). Компания Spray Steel производит в год до 4000 т заготовок из сталей различного назначения, из которых, в частности фирма BÖHLER-UDDEHOLM AG (Австрия), изготавливает металлорежущий инструмент.

Технология Spray forming имеет большие перспективы для создания новых конструкционных, наноструктурных материалов, в частности, для дальнейшего развития отечественной технологии интенсивной пластической деформации (ИПД).

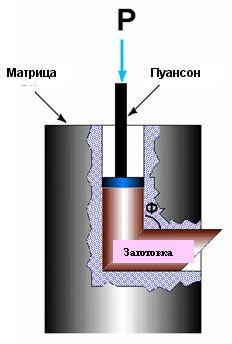

Разновидность ИПД – равноканальное угловое прессование (РКУП) – позволяет получать массивные наноструктурные заготовки диаметром до 85 и длиной до 300 мм, пригодные для использования в машиностроении. В процессе РКУП (рисунок 22) заготовка неоднократно продавливается в специальной оснастке через два пересекающихся под углом 90 канала с одинаковыми поперечными сечениями (в зависимости от деформируемого материала при комнатной или повышенной температурах). «Наноструктурность» материала получают за счет деформации сдвигом.

Рисунок 22. Схема процесса РКУП

Наноструктурированныее материалы, вследствие очень малого размера зерен, содержат в структуре большое количество границ зерен, которые имеют определяющее значение в формировании их необычных физических и механических свойств. При «традиционных» методах упрочнения – прокатке, волочении и ковке – повышение прочности материала, как правило, сопровождается уменьшением его пластичности. Наноструктурированные материалы за счет ИПД имеют высокую прочность и уникальную пластичность.

Для формирования наноструктур методом ИПД весьма важным является не только число проходов, но и однородность исходного массива, равномерность распределения веществ, составляющих сплав, по объему исходного материала. Технология Spray forming позволяет получить хорошо подготовленный для ИПД материал.

Одним из направлений использования наноматериалов является подшихтовка ультрадисперсных порошков в распыляемый расплав основного матричного металла. Такой метод позволяет создавать уникальные сплавы с равномерным включением в объемную структуру наночастиц различных материалов – металлов, включая редкоземельные, оксидов и пр.

4. Производители атомайзеров и поставщики металлопорошковых композиций для использования в AM-машинах

В мире существует несколько десятков крупных компаний – производителей металлопорошков по технологиям атомизации (США, Франция, Германия, Швеция, Япония, Китай и др.). Компании приобретают атомайзеры у других компаний или разрабатывают свои собственные конструкции. Большинство компаний не продает свои технологии, даже в качестве лицензий, акцентируя свой бизнес только на производстве порошков. Редким исключением является шведская компания Sandwik Osprey (Швеция), которая в 80-х гг. ХХ в. продала лицензию на технологии атомизации компании ALD Vacuum Technologies (Германия). Сама же Sandwik Osprey, имея оборудование собственной конструкции и «ноу-хау», превратилась в одного из лидеров мирового рынка по производству металлических порошков.

В Европе лишь три компании – ALD (Германия), PSI (Phoenix Scientific Industries Ltd.) и Atomising Systems Ltd. (Великобритания) – производят атомайзеры в качестве товарной продукции.

Мировой лидер в производстве оборудования для газовой атомизации – компания ALD – в настоящее время входит в группу AMG Advanced Metallurgical Group N.V. В производственной линейке компании атомайзеры как лабораторного (объем тигля 1,0-2,0 л), так и индустриального назначения с производительностью до 500 кг за одну плавку и более. Лабораторные атомайзеры ALD VIGA 1-B, VIGA 2 (рисунок 23) предназначены для получения порошков стали и спецсплавов в основном в исследовательских целях.

Рисунок 23. Атомайзер VIGA 2 и его плавильная камера

Атомайзеры ALD VIGA 1-B, VIGA 2 используются для получения небольших партий порошков различных конструкционных сталей, никелевых сплавов, кобальта, меди и др. Стандартная конструкция включает печь для вакуумного индукционного плавления (VIM), где происходят процессы плавления, очищения и дегазации. Очищенный расплав сливается по предварительно нагретому жёлобу в газовую форсунку, где металл распыляется струей инертного газа под высоким давлением. Полученный металлический порошок затвердевает, свободно падая в башне, расположенной прямо под распылительной форсункой. Смесь порошка и газа транспортируется по трубопроводу в циклонную установку, где крупные и мелкие фракции порошка отделяются от распылительного газа. Металлический порошок собирается в герметичные контейнеры, расположенные под циклонной установкой. Конфигурация машины обычно согласовывается с заказчиком с учетом конкретных условий инсталляции.

Для коммерческого получения порошков рекомендуются атомайзеры с большей производительностью, например VIGA-6 (около 40 кг по стали) и VIGA-8 (50 кг). Максимальная емкость тигля для машин типа VIGA составляет 250-300 л. Дисперсность распыливания зависит от материала и варьирует в пределах d50= 15-60 мкм. Фракционный состав получаемого порошка может быть откорректирован с помощью настройки параметров газового распылителя и сливного устройства.

Компания ALD является также изготовителем атомайзеров для получения порошковых композиций по технологии EIGA – индукционная плавка с распылением инертным газом. Базовые модели EIGA 50 (рисунок 24) и EIGA 100 отличаются размерами применяемого фидстока, соответственно, 50 и 100 мм.

Машина может быть оснащена функцией Spray forming для «выращивания» болванок диаметром до 50 мм и длиной до 500 мм. Spray forming – относительно новая прогрессивная технология в металлургии, позволяющая получать болванки (заготовки для последующих переделов) посредством осаждения распыливаемого металла на подложку.

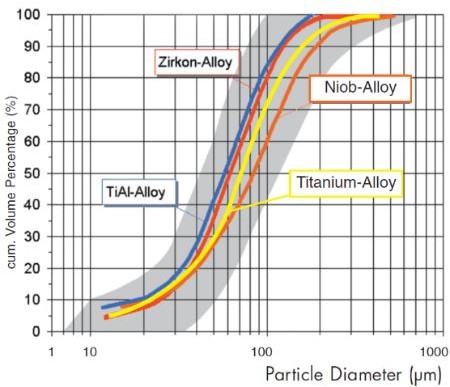

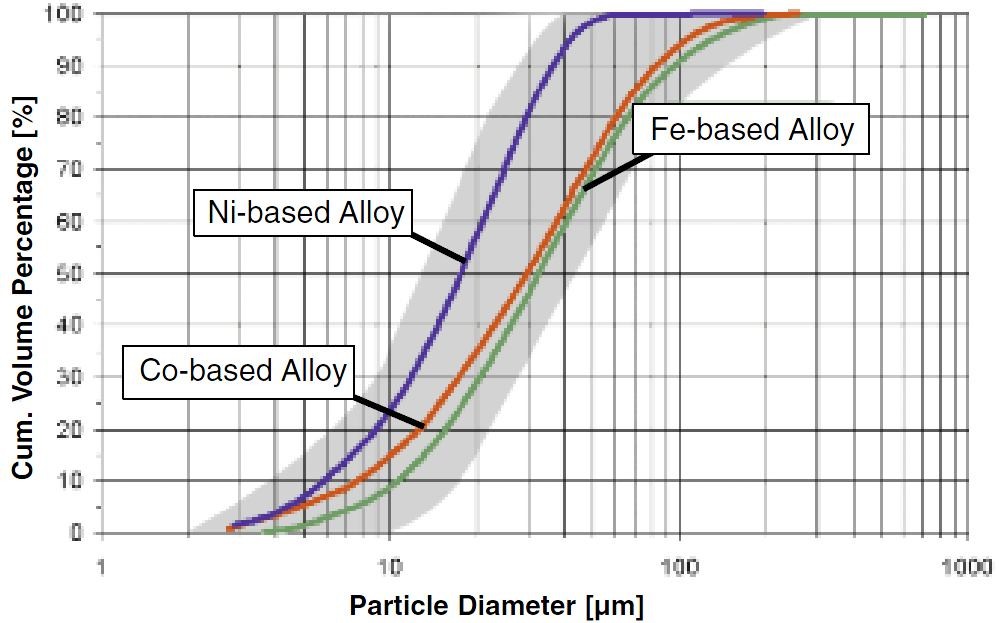

Технология VIGA позволяет получать порошки металлов (кроме титановых сплавов и реактивных металлов) с дисперсностью d50 = 30 мкм. Технология EIGA весьма производительна (при двух сменной работе может быть получено до 500 кг порошка в день) и универсальна по распыливаемым металлам, но порошки имеют размер частиц, равный d50 = 60-80 мкм в зависимости от материала (рисунок 25).

Рисунок 24. Атомайзер EIGA 50: а – общий вид; б – плавильная камера

а б

Рисунок 25. Фракционный состав порошков различных сплавов, полученных по технологиям: a –VIGA, б — EIGA (по данным ALD)

Металлопорошковые композиции, полученные на установках VIGA и EIGA, могут быть использованы и в целях традиционной порошковой металлургии, в частности в PIM-технологиях. Общий термин PIM – Powder Injection Molding – обозначает технологии формования порошковых материалов посредством предварительной пластификации (с помощью связующего состава) и специальной термообработки на стадии получения конечного изделия.

Атомайзеры Hermiga 75/3 (рисунок 26 а) и Hermiga 75/5 компании PSI предназначены для получения порошков спецсталей и титановых сплавов. Машины отличаются объемом тигля (3 и 5 кг по стали, соответственно) и позволяют получать металл в слитках или в виде порошка сферической формы. Скорость охлаждения при атомизации – от 103 до 106 K/c. Дисперсность порошка варьируется от 10 до 100 мкм. Спектр расплавляемых металлов весьма широкий – включает пирофорные сплавы и сплавы редкоземельных металлов.

а б

Рисунок 26. Атомайзеры PSI: а – Hermiga 75/3; б – Hermiga 100/10 VI

При получении алюминиевых порошков с целью снижения опасности взрыва предусмотрено регулируемое пассивирование. Как опция – атомизация в воде для получения металлических гранул. Технология Wirecasting (быстрое охлаждение путем погружения расплавленного металла во вращающуюся водяную ванну) позволяет получать металлическую нить с высокими магнитными и прочностными свойствами и диаметром от 0,1 мм. Габариты – 2100х3200х2400 мм, вес – 2500 кг.

Атомайзер Hermiga 100/10 VI (рисунок 26 б) – лабораторноисследовательская машина с донным сливом и с аргоновым распылителем для получения порошков спецсталей, титановых сплавов, редкоземельных металлов, пирофорных сплавов, а также заготовок методом Spray forming. Машина может также выполнять функцию «поставщика» расходных (строительных) материалов для аддитивных машин, для «выращивания» изделий (в частности, литейных форм) из металлических порошков. Модель имеет съемный тигель емкостью 10 кг по стали. Дисперсность порошка варьируется от 10 до 100 мкм. Габаритные размеры атомайзера – 5050×5950х5070 мм.

Машины PSI имеют в качестве специальной опции возможность атомизации титановых сплавов. Реализация такой опции требует установки дополнительного оборудования, которое существенно увеличивает габариты и стоимость системы. В линейке оборудования фирмы PSI имеются модели с донным сливом (Hermiga 100/25VI) и модели с поворотным тиглем (Hermiga 100/50V21, Hermiga 120/100 V21, Hermiga 100/200 V21). Эти машины, имеющие емкость тигля по стали, соответственно, 25, 50, 100 и 200 кг, предназначаются для мало- и среднесерийного производства металлических заготовок и порошков.

Компания Atomising Systems Ltd. специализируется на выпуске оборудования для атомизации металлических и неметаллических материалов различными технологиями:

- распылением водой;

- распылением инертным газом;

- ультразвуковым распылением;

- центробежным распылением.

Atomising Systems имеет опыт в производстве оборудования, в частности, для получения порошков легкоплавких материалов, из которых изготавливаются припои для электронной промышленности. В линейке оборудования имеются как лабораторные атомайзеры, позволяющие получать в день 1-5 кг порошка, так и индустриальные установки производительностью более 5 т в день (рисунок 27).

Рисунок 27. Атомайзер фирмы Atomising Systems

В России компания Atomising Systems Ltd работает в содружестве с «Уральской фирмой нетрадиционных методов обработки и новых материалов (НЕТРАММ)». Эта фирма изготавливает и поставляет лабораторные установки для получения порошков цветных и черных металлов с регулируемой дисперсностью (от 10 до 1000 мкм), формой частиц (от нитевидной до сферической) и скоростью охлаждения (от 103 до 107 K/с) различными методами, включая и газовую атомизацию.

Обычно фирмы-производители AM-машин являются и поставщиками расходных материалов. Порошок закупают на фирмахизготовителях порошковых материалов, закупленный порошок подвергается просеиванию и разделению на фракции, далее производится смешение фракций в определенных соотношениях и фасовка в герметичную тару. Так производители AM-машин страхуют себя от возможных претензий к качеству порошков со стороны потребителей. В таблице 1 приведен перечень порошковых композиций, предлагаемый компаниями–производителями AM-машин. Из приведенных данных видно, что большинство компаний предлагает практически идентичный набор строительных материалов, однако при этом нет никаких гарантий того, что порошки, например EOS, можно применять в машинах SLM Solutions или Realizer.

Таблица 1. Порошковые композиции, поставляемые компаниями – производителями AM-машин

| Фирма | Материал | Фирменное обозначение | Стандарты Европы | Стандарты США |

| Concept Laser | Нерж. сталь | CL 20ES | 1.4404 | 316L |

| Инструм. сталь

(Cr>12%) |

CL 90RW | 1.2083 | ||

| Инструм. сталь | CL 91RW | |||

| Мартенситностареющая сталь | CL 50/60WS | DIN 2803

2709 |

18% Ni Maraging

300, AISI h23 |

|

| Alсплав AlSi12 | CL 30AL | ISO AlSi12 | AA 4047

ASTM A04130 |

|

| AlSi10Mg | CL 31AL | ISO 3522 | A03600 | |

| Ti6Al4V ELI | CL 40TI ELI | ASTM F136 | ||

| Ti6Al4V | CL 40TI | ISO 5832-3 | ASTM F1472, AMS

4928, AMS 4967 |

|

| Никелевый сплав

Inconel 718 |

CL 100NB | ISO 6208

UNS N07718 |

UNS N07718, AMS

5662, AMS 5664 |

|

| Сплав Co-CR (remanium star) | CL 111 CoCr | DIN EN ISO

9693/DIN EN ISO 22674 |

ASTM F75 | |

| EOS | AlSi10Mg | AlSi10Mg | ISO 3522 | A03600 |

| Сплав CoCrMo, биосовместимый | CobaltChrome MP1 | ISO 5832-4,

ISO 5832-12, UNS R 31538 |

ASTM F75 ASTM F1537 | |

| Сплав Co-Cr | CobaltChrome SP1 | ISO 5832-4,

ISO 5832-12, UNS R 31538 |

ASTM F75 ASTM F1537 | |

| Мартенситностареющая сталь | MaragingSteel MS1 | 1.2709 | 18% Ni Maraging

300, AISI h23 |

|

| E | Инконель 625 | NickelAlloy

IN625 |

UNS N06625,

DIN NiCr22Mo9Nb |

UNS N06625,

AMS 5666F, AMS 5599G |

| Инконель 718 | NickelAlloy IN718 | ISO 6208, UNS N07718, DIN

NiCr19Fe19NbMo3 |

UNS N07718, AMS 5662,

AMS 5664 |

|

| Нерж. сталь | St.Steel GP1 | 1.4542 | 17-4 PH | |

| Нерж. сталь | St. Steel Ph2 | DIN 4540 | UNS S15500 | |

| Сплав Ti6Al4V | Titanium Ti64 | ISO 5832-3 | ASTM F1472 | |

| Сплав Ti6Al4V

ELI |

Titanium

Ti64 ELI |

ISO 5832-3,

UNS R56401 |

ASTM F136 | |

| 3D Systems | Нерж. сталь | ST4404D | 1.4404 | 316 L |

| Мартенситностареющая сталь | ST2709B | 1.2709 | 18% Ni

Maraging 300, AISI h23 |

|

| Сплав Co-Cr | ST2724G | ISO 5832-4 | ||

| SLM Solutions | Коммерчески

чистый титан |

CP Titanium | ISO 5832-2

UNS R50400 |

ASTM Grade 2 |

| Сплав Ti6Al4V | Ti6Al4V | ISO 5832-3 | ASTM F136

ASTM F1472 |

|

| Сплав TiAl6Nb7 | TiAl6Nb7 | ISO 5832-11 | ASTM F1295 | |

| Мартенситностареющая сталь | 1.2709 | 1.2709 | 18% Ni

Maraging 300, AISI h23 |

|

| Нерж. сталь | 1.4404 | 1.4404 | ||

| Жаропрочная

сталь |

1.2344 | 1.2344 | AISI Н13 | |

| 1.4542 | 1.4542 | |||

| Алюминиевые сплавы | AlSi12 | ISO AlSi12 | ASTM AA 4047,

ASTM A04130 |

|

| AlSi10Mg | ISO AlSi10Mg | A03600 | ||

| AlSi7Mg | ISO AlSi7Mg | ASTM Al3560 | ||

| AlSi9Cu3 | ISO AlSi9Cu3 | |||

| AlMg4,5Mn0,4 | ISO 5182 | |||

| Сплав Co-Cr | Co212-f | ASTM F75 | ||

| Инконель 625 | Inconel 625 | UNS N06625, DIN

NiCr22Mo9Nb |

UNS N06625, AMS 5666F,

AMS 5599G |

|

| Инконель 718 | Inconel 718 | ISO 6208, UNS N07718, DIN

NiCr19Fe19NbMo3 |

AMS 5662,

AMS 5664 |

|

| Инконель HX | Inconel HX | 2.4665 | ||

| R | Мартенситностареющая сталь | Tool steel

h23 |

DIN 2803,

2709 |

18% Ni Maraging

300, AISI h23 |

| Коммерчески чистый

титан |

CP Titanium | ISO 5832-2, UNS R50400 | ASTM Grade 2 | |

| Титановый

сплав |

Titanium V4 | ISO 5832-3 | ASTM F136,

ASTM F1472 |

|

| Al-сплав | н/д | н/д | н/д | |

| Сплав Co-Cr | Cobalt chrome | ISO 5832-4,

ISO 5832-12, UNS R 31538 |

ASTM F75, ASTM F1537 | |

| Нерж. сталь | 316L | 1.4404 | 316L | |

| Никелевый сплав Inconel

718 |

Inconel 718 | ISO 6208, UNS N07718, DIN

NiCr19Fe19NbMo3 |

UNS N07718, AMS 5662, AMS 5664 | |

| Золото, серебро, платина | н/д | н/д | н/д |

Рынок аддитивных технологий стремительно изменяется. Происходит слияние и поглощение компаний – производителей АМ-машин, возникают новые центры оказания услуг в области AM-технологий, эти центры объединяются в европейскую, а теперь уже и в глобальную сеть оказания услуг. С другой стороны, происходит специализация: компании сворачивают бизнес в мало доходной для них области, но развивают направления, в которых компетенции компании наиболее конкурентоспособны.

То же происходит и в сфере разработки, создания, производства и поставок модельных материалов. Ряд ведущих компаний – производителей порошков широкого спектра, например Sandwik Osprey, уже выделяют отдельную технологическую «нитку» для производства порошков специально для нужд аддитивных технологий. Возникают фирмысателлиты, адаптирующие «серийные», массовые порошки для аддитивных технологий. В таблице 2 приведены данные по материалам, которые предлагает одна из новых компаний на рынке аддитивных технологий – компания LPW Technology (Великобритания). Химический состав материалов приведен по фирменной спецификации, российский аналог можно найти в соответствующих марочниках сплавов.

Компания Raymor Industries Inc. (Канада) – одна из немногих компаний использует технологию плазменной атомизации сплавов Ti, Co-Cr, а также Mo и Nb, предлагая при этом порошки очень высокого качества в широком диапазоне фракционного состава. Порошки имеют следующую градацию по фракциям: 0-25, 0-45, 45-106, 45-150, 0-250 мкм.

Из числа относительно крупных европейских производителей металлопорошковых композиций, в частности и для AM-машин, можно назвать следующие компании:

- TLS Technik GmbH & Co. Spezialpulver KG (Германия): титан и титановые сплавы (включая Titanium Grade 1 ASTM, Titanium Grade 2 ASTM, Titanium Grade 5 ASTM (Ti 6Al 4V), цирконий, алюминий и алюминиевые сплавы, магний, никель и никелевые сплавы, стали, ванадий, редкоземельные металлы, медь, золото и платина.

- Wiretec Handels und Beratungsgesellschaft GmbH (Германия) – производство мелкодисперсных кобальтовых порошков d50=2-10 мкм.

Для отечественных потребителей расходные материалы – это серьёзная проблема. В связи с неразвитостью российского рынка металлопорошковые композиции для аддитивных машин, в основном, приходится закупать за рубежом. Оптовая цена порошковых материалов на внешнем рынке примерно такова: чистый титан – €230-400/кг; Ti-6Al-4V – €200-400/кг; сплав Co-Cr – €150/кг; сплавы Al – €70-90/кг; Inconel 625 – €75/кг (на условиях EXW, т. е. без НДС, таможенных, транспортных и других затрат). Российским потребителям они обходятся как минимум вдвое, как правило – втрое дороже. При этом существует минимальный предел заказа – от 10 до 50 кг.

Таблица 2. Номенклатура порошков компании LPW Technology для применения в AM-машинах

| Марка | Сплав | Химический состав | Стандарты | |||||

| Металлопорошки на основе Ni и Co | UNS | ASTM | ISO | AMS | DIN | Аналог | ||

| LPW CoCr-1LC

+ LPW CoCr-2LC |

Co-CrMo | C 16 max, Mn 0 max, Si 0 max, Cr 0-30.0, Ni

50 max, Mo 0-7.0, Fe 75 max, S 010 max, P 020 max, Al 10 max, Ti 10 max, W 20 max, B 010 max, Co Bal |

31537 | F1527, F75 | 5832-4

5832-12 |

MP1 | ||

| LPW 718-2 | 718 | Al 30-0.70, B 006 max,

Ca 01 max, C 02-0.08, Cr 0-21.0, Co 0 max, Na+Ta 75-5.50, Cu 30 max, Fe 0-21.0, Mg 01 max, Mn 35 max, Mo 80- 30, Ni 0-55.0, P 015 max, Se 005 max, Si 35 max, Ti 75-1.15, S 015 max. |

7718 | B537 B670 | 5832,

5596 |

2.4668 | IN718 | |

| LPW 625-2 | 625 | Mo 0-10.0, Co 0 max,

Nb+Ta3.15-4.15,Al 40 max, Ti 40, max C 10, max, Fe 0-5.0, Si 50 max, Mg 50 max, P 015 max, Mn 50 Max Cr 0-23.0, S 015 max, Cu 50 max, Ni Bal. |

6625 | 446 Gr1,

443 Gr1 |

5599,

5666 |

2.4856 | IN625 | |

| Металлопорошки на основе Fe | ||||||||

| LPW M300-1 | 18Ni300 | C 03 max, Mn 15,

Si 10 max, Ni 0-19.0, Mo 50-5.20, Co 50-10.0, Ti 80-1.20, P 010 max, S 010, Fe Bal. |

1.2709 | MS1 | ||||

| LPW 174-1 | 17-4ph | Cr 0-17.0, Ni 0-5.0,

Cu 0-5.0 Mn 0 max, Si 0 max, Mo 0 max, Nb+Ta 15-0.45,C 10 max, Fe Bal. |

17400 | A708 | 15156-3 | 5604

5643 |

1.4548 | GP1 |

| LPW 155-1 | 15-5ph | Cr 0-15.0, Ni 5-5.5,

Cu 5-4.5, Mn 0 max, Si 0 max, Mo 5 max, Nb 15-0.45, C 07 max, Fe Bal. |

S15500 | A564 A693 | 5659,

5862 |

Ph2 | ||

| LPW 316-1 | SS 316L | C 03 max, Si 75 max, Mn 0 max, P 025 max, S 01 max, Cr 5-18.0,

Ni 5-13, Mo 25-2.50, Cu 50 max, Fe Bal. |

S31673 | F138 F745 | 5832-1 | 1.4404

4401 |

||

| Металлопорошки на основе Ti | ||||||||

| LPW Ti6-4 -2 | Ti6-4 | Al 5-6.5, V 5-4.5,

N 03 max, C 08 max, H2 0125 max, Fe 25 max, O 20 max, Res Each 1, Res Total 4, Ti Bal. |

R56400 | F1472, B348gr 5 | 5832-3 | 4954,

4911, 4928 |

3.7164 | Ti64 |

| LPW

Ti6-4ELI-2 |

Ti6-4 ELI | Al 5-6.5, V 5-4.5,

N 03 max, C 08 max, H2 0125 max, Fe 25 max, O 13 max, Res Each 1, Res Total 4, Ti Bal. |

R56401 | F136, B348

gr 23 |

5832-3 | 4956 | ||

| LPW CpTi1-2 | CpTi gr 1 | N 03 max, C 08 max,

H2 015 max, Fe 20 max, O 18 max, Res Each 1,Res Total 4, Ti Bal. |

R50250 | F67, B348gr 1 | 5832-2 | |||

| LPW CpTi2-2 | CpTi gr 2 | N 03 max, C 08 max,

H2 015 max, Fe 30 max, O 25 max, Res Each 1, Res Total 4, Ti Bal. |

R50400 | F67, B348gr 2 | 5832-2 | 4921

4902 |

||

| Металлопорошки на основе Al | ||||||||

| LPW AlSi10Mg-1 | AlSi10 Mg | Si 0-11.0, Mg 2-0.45,Fe

55 max Ni 05 max,Cu 05 max, Zn 10 max, Mn 45 max Pb 05, Sn 05 max, Ti 15 max, Al Bal |

A13600 | A03600 | 3.2381.01 | |||

| LPW AlSi12-1 | AlSi12 | Si 0-13.0 Mg <0.10, Fe

55 max, Ni 05max,Cu 05 max, Zn 10 max, Mn 45 max, Pb 05, Sn 05 max, Ti 15 max, Al Bal. |

3.2581.01 | |||||