Содержание страницы

При сварке давлением соединение поверхностей, свариваемых материалов достигается в результате упругопластической деформации.

Методы сварки давлением разделяются на две подгруппы:

механические – без предварительного нагрева места соединения (ультразвуковая, трением, холодная, взрывом), когда применяется только механическая энергия;

термомеханические – с предварительным нагревом (контактная, диффузионная, газопрессовая), когда наряду с механической, применяется и тепловая энергия от внешних или внутренних источников теплоты.

1. Электроконтактная сварка. Сущность и разновидности процесса

Электроконтактная сварка – процесс образования неразъемного соединения металлов путем их нагрева, проходящим электрическим током и пластической деформации зоны соединения за счет усилия сжатия.

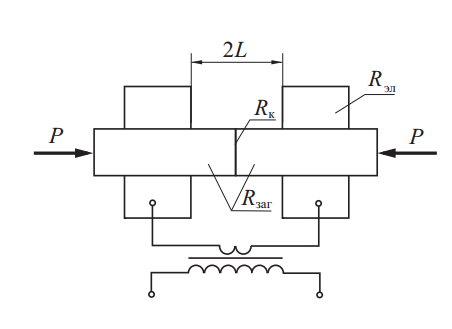

Таким образом, контактная сварка представляет собой комбинированный способ термомеханической сварки давлением, при котором для получения соединения между заготовками (деталями) используются два физических процесса – нагрев проходящим током и сдавливание заготовок (рис. 44). Большую роль при контактной сварке играет электрическое сопротивление зоны соединения (от него зависит количество теплоты, выделяющееся в зоне сварки).

Количество теплоты Q, выделяющейся в проводнике при прохождении через него электрического тока, определяется законом Джоуля – Ленца:

Q = I2Rt,

где I – сварочный ток, А; t – время протекания тока, с; R – сопротивление на пути электрического тока, Ом.

Используемая при сварке теплота выделяется при прохождении тока в свариваемых заготовках Rзаг, контакте между ними (отсюда название способа), а также в контактах заготовок с электродами Rэл (рис 44). Согласно закону Джоуля – Ленца, эффективный нагрев области сварки обеспечивается, прежде всего, большими величинами протекающего тока (до тысяч и десятков тысяч ампер). Электросопротивление заготовок Rзаг (на длине вылета из зажимов 2L) и сопротивление между зажимами и заготовками Rэл (рис. 44) значительно ниже, чем сопротивление на контактных поверхностях Rк.

Рис. 44. Схема стыковой контактной сварки

Основные виды контактной сварки в зависимости от формы сварного соединения:

- точечная сварка (одноточечная, двухточечная, многоточечная);

- рельефная сварка;

- шовная сварка (непрерывная, прерывистая, шаговая);

- стыковая сварка (сопротивлением и оплавлением).

При точечной, рельефной и шовной сварке в большинстве случаев детали соединяют внахлестку. При стыковой сварке детали соединяют встык по всему сечению.

Контактная сварка широко распространена в промышленном производстве благодаря следующим преимуществам:

- высокая производительность за счет применения большой электрической мощности (время сварки одного стыка или точки составляет 0,02–1,00 с);

- высокое и стабильное качество сварных соединений;

- невысокие требования к квалификации сварщика;

- широкие возможности механизации и автоматизации процесса (машины контактной сварки или их сварочные части могут сравнительно легко встраиваться в поточные сборочно-сварочные линии);

- низкий расход вспомогательных материалов (воздуха, воды) и отсутствие потребности в расходных сварочных материалах (газах, присадочной проволоке, флюсе и т. п.);

- экологичность процесса.

1.1 Стыковая контактная сварка

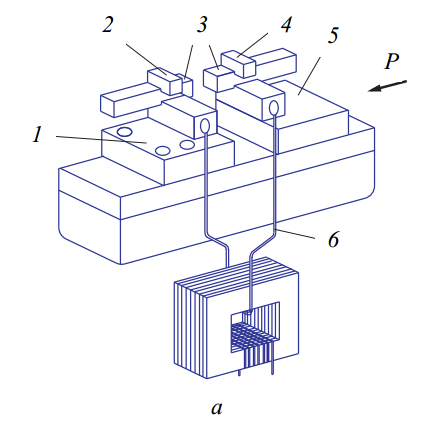

Это способ, при котором заготовки соединяются (свариваются) по всей плоскости их касания под воздействием нагрева и сжимающего усилия. Заготовки 3 одинакового или близкого по размерам сечения закрепляют в электродах-губках машины, к которым подводят ток (рис. 45). Зажим 2 установлен на неподвижной плите 1, а другой зажим 4 на подвижной плите 5. Зажимы одновременно служат электродами-губками и соединены гибкими шинами 6 с трансформатором. Под действием силы заготовки сжимаются, и по ним протекает сварочный ток (рис. 45, а).

Рис. 45. Стыковая контактная сварка: а – схема процесса; б – непрерывная сварка оплавлением труб диаметром 1 420 мм: 1 – неподвижная плита; 2, 4 –зажимы; 3 – заготовки; 5 –подвижная плита; 6 – шины

Он нагревает заготовки, и наибольшее количество тепла выделяется в месте контакта между заготовками, так как сопротивление контакта является наибольшим во вторичной цепи. Это обусловлено тем, что на поверхности свариваемого металла имеются оксидные пленки и загрязнения, которые увеличивают сопротивление контакта. Также из-за большой шероховатости контакт заготовок происходит не по всему сечению, а только по выступам, где резко возрастает плотность тока, приводящая к быстрому локальному нагреву.

Контактная стыковая сварка осуществляется без расплавления и с расплавлением металла. Стыковую сварку с разогревом стыка только до пластического состояния называют сваркой сопротивлением; стыковую сварку с разогревом металла стыка до плавления – сваркой оплавлением.

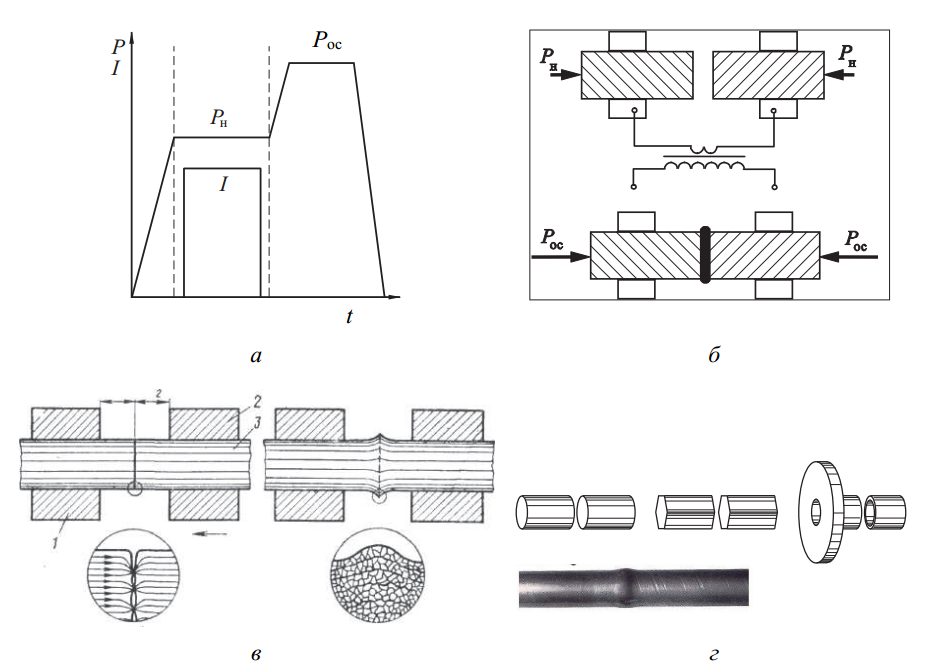

Различие этих способов может быть объяснено с использованием циклограмм. Циклограмма представляет собой совмещенные во времени графики изменения основных параметров режима сварки, которыми являются ток I и давление Р (рис. 46, а).

Стыковая сварка сопротивлением – способ стыковой сварки, при котором ток включается после сжатия заготовок 3 усилием нагрева Рн (рис. 46, б). Когда температура в зоне контакта составит 0,8–09 от температуры плавления, металл становится пластичным, деформируется, в заготовках в результате рекристаллизации образуются общие зерна в месте контакта. При этом усилие увеличивают до усилия осадки Рос после выключения тока (рис. 46, а) и формируется плавное утолщение в стыке из-за осадки нагретого металла заготовок 3 в токоподводящих зажимах 1 и 2 (рис. 46, в).

Рис. 46. Стыковая контактная сварка сопротивлением: а – циклограмма; б – стадии сварки; в – изменение строения металла в зоне контакта: 1, 2 – зажимы; 3 – заготовки; г – типы заготовок и внешний вид сварного соединения

Обязательным условием получения надежного соединения при сварке является удаление пленки окислов на торцах деталей или ее разрушение.

При данном способе трудно обеспечить равномерный нагрев по всей поверхности стыка, поэтому сварку сопротивлением применяют для соединения изделий небольшого сечения с простым профилем обычно с диаметром или стороной до 20 мм (круг, квадрат, шестигранник, проволоку и толстостенные трубы малого диаметра) (рис. 46, г).

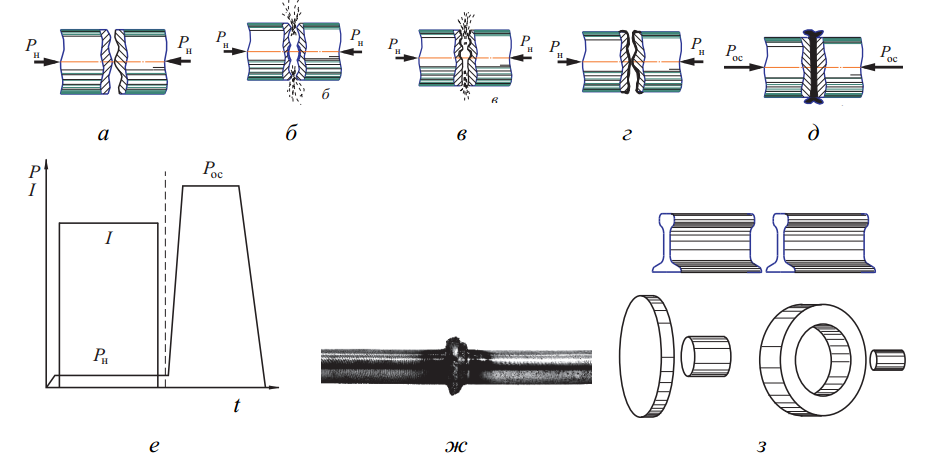

Сварка оплавлением отличается от сварки сопротивлением тем, что свариваемые заготовки сближают при включенном сварочном трансформаторе. Касание поверхностей происходит по отдельным выступам (рис. 47, а, б), а величина усилия Рн минимальна (рис. 47, е).

В виду того, что площадь образовавшихся контактов очень небольшая, плотность тока, протекающего через эти контакты, настолько велика, что происходит мгновенное оплавление металла с образованием жидких перемычек (рис. 47, в), которые под действием паров металла разрушаются. Часть металла в виде искр выбрасывается из стыка. Вместе с жидким металлом выбрасываются загрязнения, которые присутствуют на поверхности заготовок.

Продолжающееся сближение заготовок приводит к образованию новых перемычек и их оплавлению. Непрерывное образование и разрушение контактов-перемычек между торцами приводит к образованию на торцах слоя жидкого металла (рис. 47, г). После этого ток отключают и производят осадку с усилием Pос (рис. 47, е). При осадке жидкий металл выдавливается наружу (вместе с окислами и загрязнениями) и, застывая, образует грат (рис. 47, д, ж). Обычно грат удаляют в горячем состоянии.

Рис. 47. Стыковая контактная сварка оплавлением: а, б, г, д – стадии сварки; е – циклограмма; ж – внешний вид сварного соединения; з – типы заготовок

В процессе оплавления и осадки существенно уменьшается исходная длина на величину припуска на сварку.

Различают прерывистую и непрерывную стыковую контактную сварку оплавлением. При непрерывной сварке заготовки на стадии оплавления сближаются с постоянной, но очень малой скоростью. При прерывистой сварке происходит многократное замыкание и размыкание заготовки (подвижному зажиму придают возвратно-поступательное движение).

Сварка оплавлением имеет преимущества перед сваркой сопротивлением: торцы заготовок перед сваркой не требуют тщательной подготовки, можно сваривать заготовки с сечением сложной формы и большой площадью, а также разнородные металлы.

Стыковая сварка оплавлением наиболее распространена. Ей соединяют заготовки и детали как компактного сечения (круг, квадрат, железобетонная арматура), так и с широким сечением (различные профили и тонкостенные трубы) из сталей и цветных сплавов.

Стыковую сварку применяют при изготовлении магистральных трубопроводов (рис. 45, б), режущего инструмента, различных кольцевых заготовок (для фланцев, ободьев колес и т. п.), цепей, рельс для железнодорожных путей (рис. 47, ж, з). Стыковую сварку оплавлением применяют для соединения заготовок с площадью контакта до 100 000 мм2.

1.2 Точечная контактная сварка

Точечная контактная сварка – это вид контактной сварки, характеризующийся прерывистым, точечным швом между заготовками, сформированным периодически сжимающимися электродами.

Точечную сварку применяют для изготовления изделий из низкоуглеродистых, низколегированных, коррозионно-стойких конструкционных сталей, медных и алюминиевых сплавов. Толщина соединяемых изделий может составлять 0,5–6 мм.

Точечные соединения обладают необходимой прочностью. Они широко применяются взамен клепаных и резьбовых в автои тракторостроении, вагоностроении, самолетостроении, судостроении, приборостроении и строительстве.

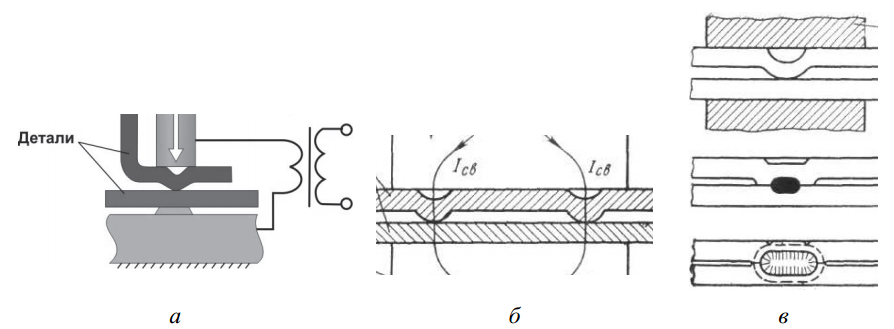

Заготовки для точечной сварки должны быть открыты с обеих сторон, иметь плоскую или слегка изогнутую форму (рис. 48, а).

Точечная сварка – способ, при котором заготовки 1, установленные в нахлестку, свариваются не по всей поверхности соединения, а в отдельных точках, где электроды 2 периодически передают им усилие и подводят к ним ток.

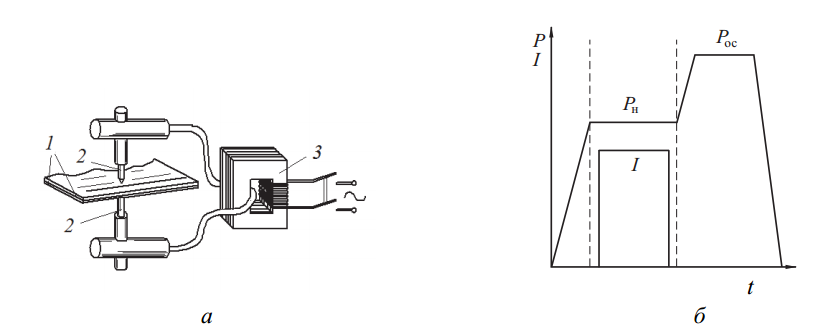

Параметры режима сварки представлены на циклограмме (рис. 48, б).

Детали сжимают усилием нагрева Pн и пропускают ток I.

Электроды, используемые при точечной сварке, изготовляют из медных сплавов, имеющих высокую теплопроводность.

Чтобы поверхности деталей, контактирующих с электродами, нагревались медленнее, чем внутренние слои металла зоны сварки, электроды охлаждают водой.

Ток пропускают до тех пор, пока в центральной, наиболее нагретой зоне металл свариваемых деталей не расплавится (рис. 48, а).

Рис. 48. Точечная сварка: а – схема процесса: 1 – заготовки; 2 – электроды; 3 – источник тока; б – циклограмма

Рис. 49. Точечная сварка: а – стадии процесса; б – образование сварной точки; в – штампосварные конструкции

После получения зоны расплавления необходимых размеров сварочный ток выключают. Затем в результате кристаллизации под усилием осадки Рос формируется литое ядро сварной точки (рис. 49, а). Литое ядро точки у большинства металлов имеет дендритную структуру.

Кристаллизация металла происходит при повышенном давлении электродов, что предотвращает образование в ядре точки дефектов усадочного характера – пор, трещин, рыхлого металла.

Перед сваркой контактные поверхности деталей зачищают металлической щеткой, пескоструйной обработкой или травлением и обезжиривают растворителями. Это необходимо для обеспечения стабильного процесса, который зависит от постоянства контактного сопротивления. Кроме литого ядра в зону термического влияния входит металл, структура и свойства которого изменились в результате нагрева в процессе сварки.

На производстве применяют различные приемы точечной сварки, которые в основном характеризуются способом подвода тока. Наиболее распространена сварка двумя электродами с двусторонним подводом тока (рис. 48, а).

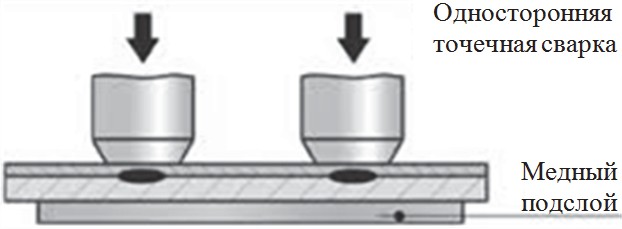

На практике используют приемы точечной сварки с односторонним подводом тока, так называемую одностороннюю сварку. Преимуществами этого вида сварки являются увеличение производительности благодаря постановке одновременно двух точек, меньшая электрическая мощность оборудования и большие возможности механизации процесса сварки по сравнению с двусторонним подводом тока. В большинстве случаев сварку выполняют с использованием токопроводящей подкладки (рис. 50, а).

а

б

Рис. 50. Точечная сварка: а – схема процесса с односторонним подводом тока; б – электроды

Для точечной контактной сварки наиболее распространены прямые электроды. Их изготовляют из прутка диаметром 12–40 мм (ГОСТ 14111–90). Рабочая поверхность электродов может быть плоской или сферической.

Для сварки деталей сложной конструкции используются электроды со смещенной рабочей поверхностью (сапожковые). Электрод крепится хвостовиком, который имеет конусность 1:10 или 1:5. Электроды со сменной рабочей частью можно крепить на конусе, накидной гайкой, припаивать или запрессовывать.

Электроды для точечной и рельефной сварки должны иметь внутреннее охлаждение (рис. 50).

1.3 Рельефная сварка

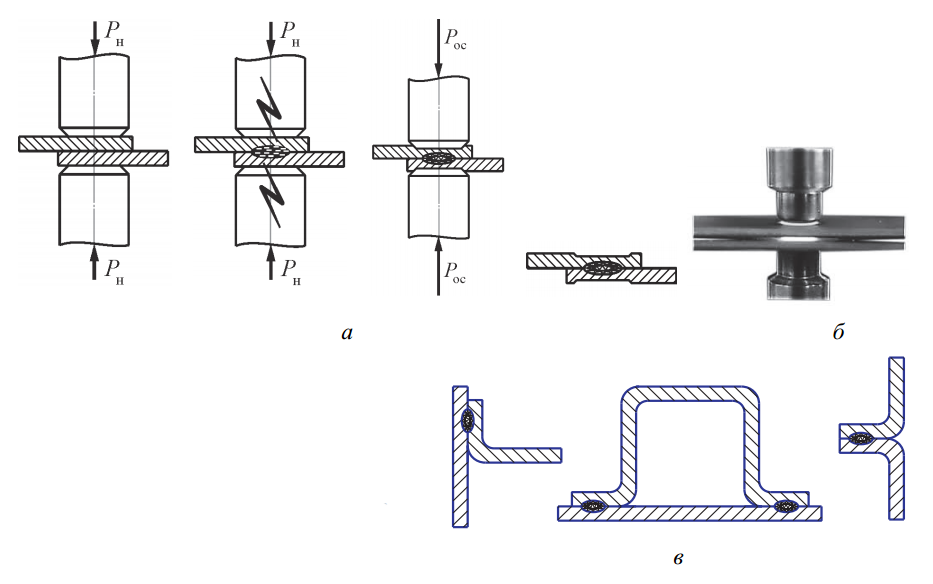

Рельефная сварка – это контактная сварка, при которой сила и ток локализуются на выступе или выступах, расположенных на одной или нескольких сопрягаемых поверхностях и сплющивающихся при сварке.

Рельефная сварка аналогична точечной сварке, при которой заготовки соединяются одновременно в нескольких точках. Положение этих точек определяется выступами – рельефами, образованными (штамповкой, или обработкой резанием) на одной или обеих заготовках. При рельефной сварке поверхность контакта определяется формой рельефа их поверхности в месте соединения, а не формой рабочей части электродов, как при точечной сварке (рис. 51, а, б).

Рис. 51. Рельефная сварки: а – схема процесса; б – распределение тока по точкам; в – последовательность образования соединения

Для обеспечения одинаковых условий нагрева каждого рельефа необходимо, чтобы приложенное усилие и ток равномерно распределялись между точками контакта (рис. 51, б).

Процессы образования соединения при рельефной и точечной сварке имеют много общего. Заготовки из металлического листа (рис. 51, в), на одной из которых штамповкой получены рельефы, зажимаются между электродами с широкой контактной поверхностью 1, подводящими ток к соединению.

При сжатии электродами рельефной и плоской заготовки из-за малой площади сварочного контакта электросопротивление при рельефной сварке больше, чем при точечной сварке того же металла.

Нагреваемые рельефы не должны сильно деформироваться (рис. 51, в) до образования зоны расплавления в контакте деталей. Когда зона расплавления достигнет необходимых размеров, сварочный ток выключают, металл под нагрузкой охлаждается и кристаллизуется, при этом образуется литое ядро (рис. 51, в).

Рельефная сварка находит достаточное применение благодаря высокой производительности за счет получения за один ход машины нескольких точечных соединений (иногда до 20) или герметичного соединения длиной до 100 мм, уменьшения нахлестки и вмятины от электродов, а также высокой стойкости электродов в процессе эксплуатации. Этот способ используют для соединения с листовыми деталями различных крепежных деталей (болтов, шпилек, гаек). Рельефную сварку применяют для соединения проволоки и стержней в крест. Рельеф в таких соединениях образуется естественной формой свариваемых деталей. При изготовлении железобетонной арматуры диаметр свариваемых стержней может достигать 30 мм и более.

Для рельефной контактной сварки применяют электроды, конструкция которых зависит от типа соединений и формы изделия. Размер их рабочей поверхности обычно не имеет существенного значения для концентрации тока, так как форма и площадь контакта определяются формой свариваемых поверхностей в месте соприкосновения. Различают электроды для однои многорельефной сварки, для сварки кольцевых рельефов и Т-образных соединений.

1.4 Шовная контактная сварка

Шовная сварка – это контактная сварка, при которой усилие сжатия прикладывается непрерывно, ток течет непрерывно или прерывисто, детали располагаются между роликовыми электродами или роликовым электродом и электродом-оправкой, в результате чего образуется ряд отдельных сварных точек, которые частично перекрывают друг друга.

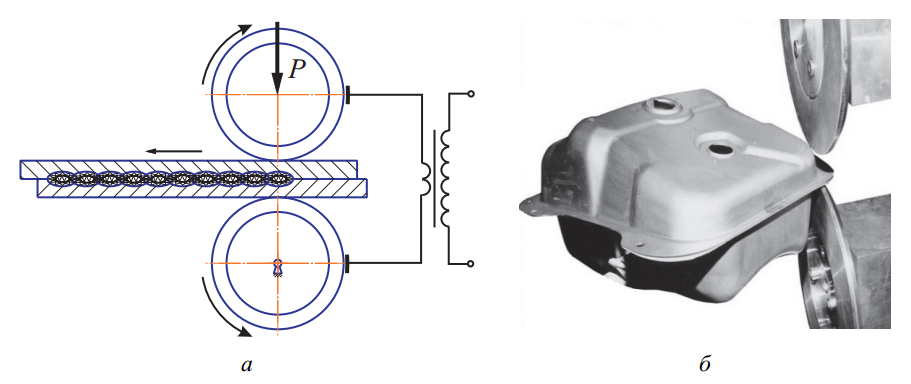

Шовную контактную сварку используют для образования непрерывного сварного соединения (шва). Постановкой последовательного ряда перекрывающих друг друга точек получают герметичный сварной шов. При шовной сварке подвод тока от трансформатора и передачу усилия к деталям осуществляют вращающимися дисковыми электродами – роликами (рис. 52, а).

Шовную сварку применяют при изготовлении различных емкостей с толщиной стенок 0,3–3 мм, где требуются герметичные швы – бензобаки (рис. 52, б), отопительные радиаторы, трубы, сильфоны, резервуары и др. Желательно, чтобы во всех случаях отношение толщин соединяемых деталей было не более 3:1.

Шовная сварка, выполняемая при непрерывном движении деталей и непрерывном протекании сварочного тока, называется непрерывной шовной сваркой. Такую сварку редко применяют из-за сильного перегрева поверхности деталей, контактирующей с роликами. Наибольшее распространение имеет прерывистая (импульсная) шовная сварка, при которой детали перемещаются непрерывно, а ток включается и выключается на определенные промежутки времени, и при каждом включении (импульсе) тока образуется единичная литая зона.

Рис. 52. Шовная сварка: а – схема формирования шва; б – процесс сварки бензобака

Перекрытие литых зон, необходимое для герметичности шва, достигается при определенном соотношении скорости вращения роликов и частоты импульсов тока (рис. 52, а). Шовную сварку чаще выполняют с наружным охлаждением роликов и свариваемых деталей, что снижает перегрев внешних слоев металла.

Разнообразные виды шовной сварки, встречаемые на практике, в основном различаются способом подвода сварочного тока (односторонний или двусторонний) и расположением роликов относительно свариваемых деталей.

Электроды (ролики) шовных машин контактной сварки изготовляют в виде дисков с плоским профилем рабочей поверхности или с симметричными или несимметричными скосами. Диски электродов (диаметром 100–400 мм) крепят запрессовкой или шпонкой. Охлаждающую жидкость подают внутрь электродов. Иногда применяют и наружное охлаждение. Для снижения расхода электродного материала рабочую поверхность ролика делают сменной.

Точечной, шовной и рельефной сваркой соединяют детали, изготовленные из листа, профиля, а также полученные обработкой резанием и холодной высадкой (при рельефной сварке). Сварка деталей, изготовленных литьем и ковкой, возможна при удовлетворительном качестве исходного металла (отсутствии трещин, пор, раковин, рыхлостей и т. п.).

1.5 Режимы сварки и свариваемость

Под режимом сварки следует понимать совокупность параметров процесса того или иного способа сварки, установленных режимом работы сварочной машины, формой и размером электродов, для получения сварных соединений требуемых размеров и качества. Параметры режима сварки зависят от физических свойств свариваемого металла и типа сварочного оборудования, а иногда и от конструкции свариваемых деталей.

Основными параметрами режимов контактной сварки являются: сила I (A) и длительность протекания сварочного тока t (c), его плотность j (А/мм2), и усилие сжатия P (H). При стыковой сварке указывают установочную длину L (мм) – расстояние от торца заготовки до электрода перед сваркой.

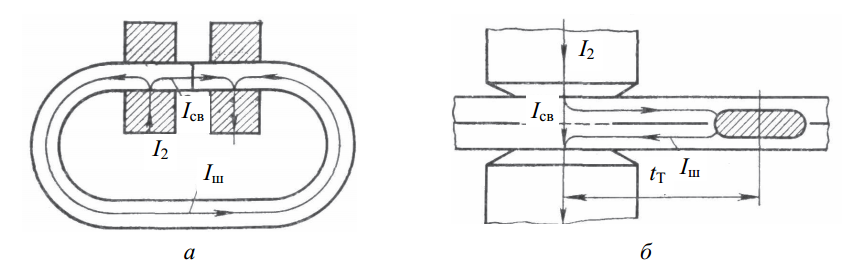

При контактной сварке иногда часть тока, подводимого к электродам Iш, протекает в деталях, минуя зону сварки. Это явление называется шунтированием тока (рис. 53). При стыковой сварке шунтирование наблюдается в детали, имеющей замкнутый контур (рис. 53, а). При точечной сварке последовательно ряда или группы точек шунтирование тока происходит через ранее полученные точки (рис. 53, б) или через случайные контакты между деталями. В связи с этим в зоне сварки протекает ток недостаточной величины, в результате литое ядро полученной точки будет уменьшенных размеров. Шунтирование тока имеет место и при шовной сварке, но вследствие ее особенностей (несмотря на малый шаг точек шва) ток шунтирования не превышает 15 % сварочного тока. При сварке герметичного шва размеры литой зоны второй и последующих точек меньше, чем первой точки, полученной без шунтирования тока.

Технологические режимы условно разделяют на «жесткие» и «мягкие». Жесткие режимы сварки характеризуются малой длительностью протекания сварочного тока, а следовательно, и кратковременным нагревом свариваемого металла; мягкие режимы – относительно большой длительностью протекания тока.

Мягкий режим характеризуется плавным нагревом заготовок. Время протекания тока обычно 0,5–3,0 с. Мягкие режимы применяют для сварки сталей, склонных к закалке.

Жесткие режимы осуществляют при малой продолжительности протекания тока (0,1–1,5 с) относительно большой силы. Давление электродов также большое. Эти режимы применяют при сварке алюминиевых и медных сплавов, обладающих высокой теплопроводностью, а также высоколегированных сталей с целью сохранения коррозионной стойкости: на мягких режимах возможно обеднение металла хромом за счет образования карбидов хрома.

Рис. 53. Шунтирование тока при сварке: а – стыковой; б – точечной

В настоящее время большинство металлов можно соединять контактной сваркой.

Качество сварных соединений оценивают, исходя из следующих общих требований:

- металл литой и переходной зон соединения должен быть структурно однородным и плотным, без заметных нарушений сплошности;

- в соединении не должно быть значительного разупрочнения металла и образования хрупких структур, особенно в переходной зоне;

- в зоне сварки не должна снижаться стойкость металла против коррозии;

- деформации деталей после сварки должны быть в допустимых пределах.

1.6 Свариваемость основных групп сплавов

Если большинство указанных требований выполняется при использовании несложного оборудования и широкого диапазона параметров режима, то считают, что металл обладает хорошей свариваемостью. Если сварное соединение может быть получено только в очень узком интервале параметров режима или имеет низкую прочность, то считают, что металл имеет плохую свариваемость. Поэтому свариваемость не является постоянным свойством данного металла. По мере совершенствования оборудования и технологии свариваемость металлов может улучшиться.

На свариваемость оказывают влияние многие свойства металла: электрои теплопроводность, прочность при высоких температурах, температура плавления, коэффициент линейного расширения, твердость и чувствительность к термическому циклу сварки (изменение свойств под воздействием нагрева). С уменьшением электрои теплопроводности снижается сила сварочного тока, а следовательно, на образование соединения затрачивается меньшая электрическая мощность. Высокая прочность при повышенных температурах требует больших усилий для необходимой деформации свариваемого металла. При сварке металлов с высокой твердостью приходится также использовать повышенные усилия или применять предварительный подогрев металла. С повышением коэффициента линейного расширения увеличивается усадка металла в процессе кристаллизации и могут возникать большие внутренние напряжения, что ведет к образованию раковин и трещин в литом металле.

Низкоуглеродистые стали имеют относительно высокое электросопротивление (в 7 раз больше, чем у меди) и низкую прочность, поэтому их можно сваривать в широком диапазоне режимов. При точечной сварке используют небольшие плотности тока. Эти стали хорошо свариваются при всех видах контактной сварки. Они характеризуются малым снижением прочности в результате сварочного нагрева, хорошей пластичностью сварных соединений и малой склонностью к образованию трещин.

Низколегированные и углеродистые стали при контактной сварке склонны к закалке из-за относительно высоких скоростей нагрева и охлаждения, используемых при ней. Поэтому при точечной и шовной сварке используют более мягкие режимы для уменьшения опасности возникновения раковин и трещин в результате образования структур закалки в шве и околошовной зоне металла сварного соединения. Структуры закалки повышают хрупкость и снижают пластичность соединений. Для повышения прочности и пластичности металла необходима термическая обработка в печи или непосредственно в сварочной машине. При точечной и шовной сварке этих металлов используют токи ниже (на 25–30 %), а давления выше (в 1,5–2 раза), чем при сварке низкоуглеродистой стали. Хорошая свариваемость этих сталей при стыковой сварке благодаря повышенному содержанию углерода приводит к уменьшению окисления металла и получению соединений свободных от окислов. Пластичность соединений повышают подогревом или последующей термической обработкой. В связи с большой прочностью металла при высоких температурах, а также для предотвращения усадочных дефектов в зоне соединения применяют повышенные давления осадки.

Коррозионно-стойкие (нержавеющие) стали обладают высоким электросопротивлением (в 5–6 раз большим, чем у низкоуглеродистой стали), поэтому для их сварки требуются небольшие токи. Точечную и шовную сварку выполняют с использованием жестких режимов из-за высокого коэффициента теплового расширения и опасности возникновения в связи

с этим значительных тепловых деформаций сварных узлов, а также из-за склонности некоторых сталей к коррозии при длительном нагреве. Высокая прочность металла обусловливает применение повышенных давлений при сварке. При стыковой сварке этих сталей в связи с их жаропрочностью и склонностью к окислению скорость осадки и усилие осадки должны быть в 2–3 раза больше, чем при сварке низкоуглеродистой стали.

Жаропрочные (никелевые) сплавы обладают очень высокой прочностью в нагретом состоянии, в связи с чем точечную и шовную сварку выполняют при больших давлениях и длительностях протекания сварочного тока. Эти сплавы имеют повышенную склонность к внутренним выплескам металла и образованию дефектов усадочного характера в литом ядре. При стыковой сварке оплавлением никелевых сплавов для удаления тугоплавких окислов из стыка требуются большие скорости оплавления и осадки. Давления осадки снижают, используя предварительный подогрев сопротивлением зоны сварки.

Титановые сплавы обладают очень высоким электросопротивлением. Режимы точечной и шовной сварки (сила тока и длительность протекания) этих сплавов близки к режимам сварки коррозионно-стойких сталей. При нагреве пластичность их значительно повышается, что позволяет использовать при сварке низкие давления. Их активное взаимодействие с газами и склонность к перегреву ведут к высокой интенсивности процесса (больших токах при их малой длительности и высокой скорости осадки). При сварке титановых сплавов в среде аргона или гелия улучшается формирование и повышается пластичность сварных соединений, поэтому можно сваривать не только оплавлением, но и сопротивлением (малые сечения).

Медные сплавы (латуни, бронзы) характеризуются электрои теплопроводностью, низкой прочностью при нагреве, поэтому для сварки этих сплавов используют большие токи при малой длительности их протекания. При точечной и шовной сварке латуни сила тока в 2–2,5 раза больше, чем при сварке низкоуглеродистой стали, практически при таких же давлениях, сварке бронзы сварочные токи несколько меньше, так как у нее более высокое электросопротивление. Латунь и бронза хорошо свариваются стыковой сваркой оплавлением. Сварка чистой меди представляет определенные трудности и зависит от степени ее чистоты. Увеличение примесей в меди приводит к повышению хрупкости сварного соединения. Медь и ее сплавы можно сваривать сопротивлением при большой установочной длине и специальной конструкции устройств, сужающих зону деформации при осадке. Алюминиевые и магниевые сплавы обладают очень высокой электропроводностью. При точечной и шовной сварке этих сплавов используют кратковременные импульсы тока очень большой величины (в 3–3,5 раза больше, чем для низкоуглеродистой стали). При сварке пластичных (неупрочненных) алюминиевых и магниевых сплавов давления практически такие же, как при сварке низкоуглеродистой стали. Сварку сплавов, упрочненных термической обработкой или деформацией, выполняют с такими же давлениями, как при сварке коррозионно-стойких сталей. Высокопрочные алюминиевые сплавы при точечной сварке склонны к образованию дефектов усадочного характера (пор, раковин, трещин), поэтому их сваривают с использованием ковочного усилия, которое прикладывают в процессе кристаллизации расплавленного металла ядра. Особенностью точечной и шовной сварки алюминиевых и магниевых сплавов является интенсивный перенос свариваемого металла на рабочую поверхность электродов (роликов) и обратно, что вызывает их повышенное загрязнение, особенно при сварке магниевых сплавов. Значительные загрязнения на поверхности точек и швов снижают стойкость металла против коррозии.

Стыковую сварку оплавлением алюминиевых сплавов выполняют с большими скоростями и давлениями осадки с целью предупреждения расслоений и рыхлот в стыке. Упрочненные алюминиевые сплавы сваривают с кратковременным нагревом при больших конечных скоростях оплавления. Для сварки неупрочненных (пластичных) сплавов можно использовать более мягкие режимы. Сварку сопротивлением алюминиевых сплавов применяют для соединения проволоки и прутков диаметром 3–10 мм.

При точечной, рельефной и шовной сварках закаливающихся сталей и магниевых сплавов наружное охлаждение не допускается.

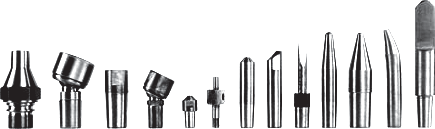

1.7 Материалы для электродов

Электроды осуществляют непосредственный контакт машины со свариваемыми деталями. В процессе сварки они сжимают детали, подводят ток, отводят теплоту, выделяющуюся в деталях, и перемещают детали (при шовной сварке). Форма и размеры рабочей поверхности, контактирующей с деталями, и конструкция электродов значительно влияют на качество соединений и производительность сварки.

При сварке электроды нагреваются до высоких температур за счет теплоты, выделяющейся в них при протекании тока, и передачи теплоты от свариваемых деталей. Переменное действие температур и усилий вызывает износ электродов, в результате чего изменяются размеры литой зоны соединений и ухудшается их качество. В связи с этим электроды, ролики и губки следует изготовлять из жаропрочного металла с высокой электротеплопроводностью Для изготовления электродов используют специальные медные сплавы.

При выборе сплавов для электродов необходимо учитывать, что их электротеплопроводность должна повышаться с увеличением электротеплопроводности свариваемых металлов. Для сварки с малой длительностью протекания сварочного тока («ужесточением» режима сварки) следует

применять электроды из сплавов с высокой электротеплопроводностью. Применение чистой меди (Ml) для изготовления электродов не рекомендуется из-за их низкой стойкости (число сварных точек до переточки).

Электроды для точечной сварки в зависимости от конструкций подразделяют на прямые и фигурные (рис 50, б). Выбор рабочей поверхности электродов и роликов зависит от следующих основных факторов: сочетания марок металла и толщин свариваемых деталей, формы деталей и требований к наружной поверхности.

Электроды контактных машин изготовляют из меди и специальных сплавов в основном на медной основе. Они имеют низкое электрическое сопротивление, высокую теплопроводность и жаропрочность, значительную твердость в горячем виде и малую склонность к взаимодействию с металлом детали.

Электролитическая медь М1 в нагартованном состоянии – наиболее электропроводный материал, применяемый для изготовления электродов. Стойкость таких электродов низкая вследствие небольшой температуры рекристаллизации (200 °С).

Чаще медь легируют кадмием, хромом, кобальтом, бериллием и другими элементами. Жаропрочность материала повышают дисперсионным твердением или блокировкой границ зерен тугоплавкой фазой. При изготовлении сплавы подвергают холодной деформации, термической или термомеханической обработке, что увеличивает их прочность и жаропрочность.

Марки сплавов для электродов контактных машин и их температура рекристаллизации приведены ниже.

Бронза хромовая БрХ – 370–420 °С.

Бронза кадмиевая БрКд1 (MК) – 250–300 °С.

Бронза алюминий железоникелевая БрАЖН11 – 550 °С.

Бронза кремненикелевая БрКН-1-4 или БрКН-0,5-0,25 – 430–450 °С.

Бронза никельбериллийтитановая БрНБТ – 500–510 °С.

Бронза хромоциркониевая БрХЦр-0,6-0,05 – 500 °С.

Сравнительно новую группу представляют электроды из порошковых материалов на базе меди с дисперсным распределением ряда оксидов. Для изготовления вставок электродов для точечной и рельефной сварки иногда применяют порошковую композицию из вольфрама и меди, карбида вольфрама с медью, а также вольфрам и сплавы молибдена.

2. Диффузионная сварка

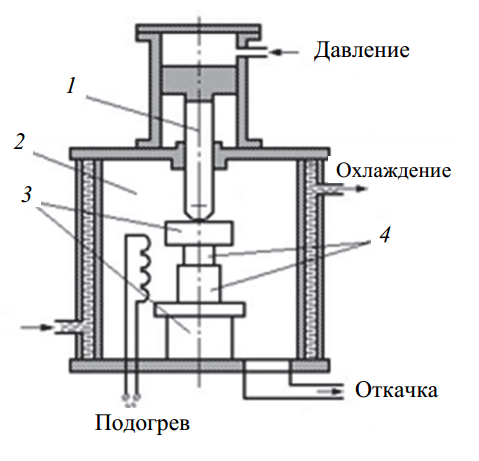

Диффузионная сварка – это сварка давлением, при которой детали контактируют при установленном непрерывном давлении и нагреваются в области контакта или во всем объеме при установленной температуре в течение установленного времени.

При диффузионной сварке соединение образуется в результате совместного воздействия на процесс диффузии давления и нагрева контактирующих заготовок. Температуры нагрева в процессе сварки достигают температуры рекристаллизации (0,4 Тпл), а удельное давление не превышает предела текучести свариваемых материалов при температуре сварки.

Диффузионная сварка в вакууме, вид сварки давлением как принципиально новый способ соединения материалов разработан в 1953 г. профессором Н. Ф. Казаковым. Этой сваркой (рис. 54) соединяют заготовки в твердом состоянии в вакууме или в атмосфере защитных газов. В начальной стадии процесса создаются условия для образования металлических связей между соединяемыми поверхностями. Вакуум способствует удалению (испарению) поверхностных пленок, повышенная температура и давление приводят к уменьшению неровностей поверхностей и созданию физического контакта, при котором все точки соединяемых материалов находятся друг от друга на расстоянии межатомных взаимодействий.

Последующая выдержка вызывает диффузию атомов материалов свариваемых заготовок и образование промежуточных слоев, формирующих прочность соединения. Время диффузионной сварки зависит от химического состава соединяемых заготовок, степени их очистки, температуры нагрева и составляет 5–30 мин.

Давление, применяемое при сварке без расплавления материалов, выполняет задачи разрушения окисных пленок и загрязнений в результате пластического течения поверхностных слоев металла и их частичное удаление для обеспечения физического контакта и эффективного атомного взаимодействия.

Процесс может осуществляться с использованием различных тепловых источников нагрева. Чаще всего на практике находят применение индукционный, радиационный, электронно-лучевой нагревы, а также нагревы проходящим током, тлеющим разрядом и т. п. Кроме вакуума, в качестве среды могут быть использованы защитные или восстановительные газы. При сварке материалов, имеющих относительно небольшое сродство к кислороду, процесс можно вести на воздухе.

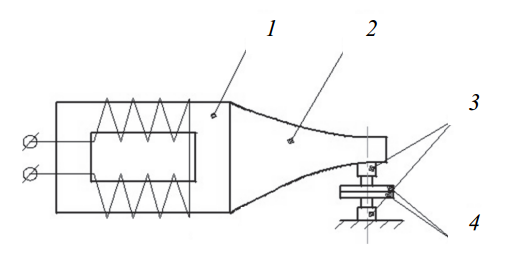

К настоящему времени создано более 70 типов установок диффузионной сварки. Каждая установка, независимо от ее типа, включает пять основных систем: создания вакуума или контролируемой атмосферы; сжатия свариваемых деталей; нагрева; охлаждения и контроля параметров сварки и управления процессом.

Подготовленные к сварке заготовки 4 помещаются в оправки 3 в охлаждаемой рабочей камере 2. В рабочей камере создается разрежение путем откачки атмосферного воздуха до давления (10–3–10–5) Па. Для повышения пластичности и ускорения процесса диффузии свариваемые заготовки 4 нагреваются вольфрамовым нагревателем либо индуктором ТВЧ.

После нагревания заготовок до требуемой температуры к ним прикладывается небольшое сдавливающее усилие (1–20 МПа) с помощью силового механизма 1 в течение 5–20 мин. Сварные швы при высоком качестве не имеют внутренних напряжений.

Рис. 54. Установка диффузионной сварки: 1 – силовой механизм; 2 – рабочая камера; 3 – оправки для установки заготовок; 4 – свариваемые заготовки

Недостатком диффузионной сварки является ограничение ее промышленного применения наличием сложного дорогостоящего оборудования и невысокой производительностью, связанной со временем откачки рабочей камеры, временем нагрева деталей, временем процесса диффузии и временем охлаждения.

Преимущества способа диффузионной сварки в том, что он не требует дорогостоящих припоев, специальной проволоки, электродов, флюсов, не нужна последующая механическая обработка, масса конструкции не увеличивается, что имеет место при сварке, пайке и склеивании. Свойства металла в зоне соединения не изменяются, поэтому термическая обработка необязательна. Расход энергии и мощности потребления их на сварку в 4–6 раз меньше, чем, например, при контактной сварке. Диффузионную сварку от других видов сварки отличает гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных брызг металла, мелкодисперсной пыли, что весьма важно для охраны здоровья работающих.

С помощью диффузионной сварки в вакууме, кроме соединений металлов и сплавов, получают высококачественные соединения керамики с медью, титаном; электровакуумных стекол, оптической керамики, сапфира, графита с металлами; композиционных и порошковых материалов и др.

Соединяемые заготовки могут очень отличаться по своей форме. Геометрические размеры заготовок находятся в пределах от нескольких микрометров (в приборостроении) до нескольких метров (при изготовлении слоистых конструкций).

3. Сварка трением

Сварка трением – это сварка давлением, при которой поверхности разогреваются трением, обычно путем вращения одной или обеих заготовок в контакте друг с другом или путем вращения отдельного третьего тела; сварка завершается приложением ковочного усилия, обычно после прекращения вращения (рис. 55).

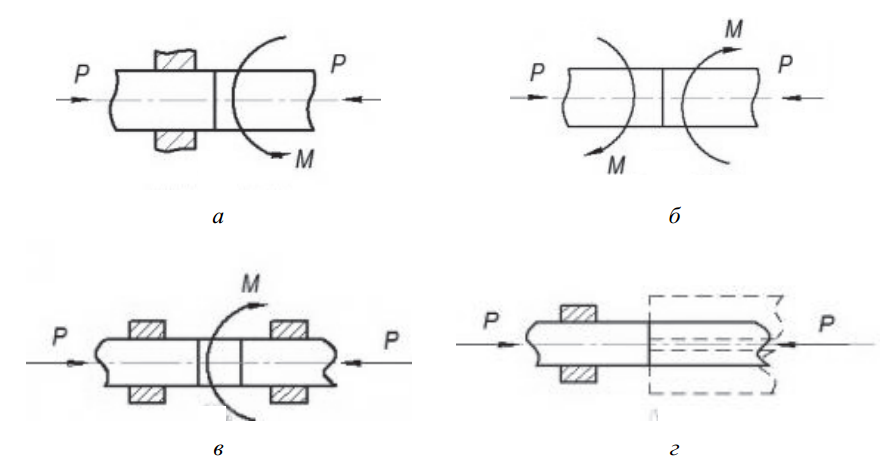

Рис. 55. Схема сварки трением: а – с одной вращающейся деталью; б – с двумя вращающимися в разные стороны деталями; в – вспомогательной детали, зажатой между двумя невращающимися свариваемыми деталям; г – при сообщении одной из деталей возвратно-поступательного движения в плоскости трения с относительно малыми амплитудами; М – момент сил трения; Р – усилие сжатия

Этот метод в 1956 г. токарь-новатор А. М. Чудиков предложил и практически осуществил для ряда деталей.

Нагрев происходит благодаря преобразованию механической энергии трения в тепловую, концентрирующуюся между поверхностями соединяемых заготовок. В результате последующего сжатия происходит совместное пластическое деформирование заготовок.

Схема сварки трением с одной вращающейся деталью является наиболее распространенной (рис. 55, а). При этом нагрев трением осуществляется в контакте между деталями, одна из которых вращается относительно другой.

Свариваемые заготовки устанавливают соосно в зажимах машины, один из которых неподвижен, а второй может совершать вращательное и поступательное (вдоль оси заготовок) движения. Заготовки сжимаются силой Р, и включается механизм вращения.

Возникающее при вращении трение, а также пластическое деформирование вызывают разрушение окисных и адсорбированных пленок и удаление их и других посторонних включений из зоны сварки.

При нагреве за счет трения торцов заготовок до пластического состояния момент сил трения стабилизируется и в дальнейшем не меняется. В результате температура по сечению стыка выравнивается (Тсв = 0,7–0,9 Тпл) и металл заготовок оказывается подготовленным к образованию сварного соединения.

Вращение заготовки практически мгновенно прекращается, и обе заготовки сжимаются с усилием, которое обычно в два раза больше усилия при трении. Очищенные поверхности в процессе пластической деформации обеспечивают надежную металлическую связь по всему стыку свариваемых деталей и образуют высокопрочное соединение.

К основным параметрам режима сварки трением относятся:

- скорость относительного перемещения свариваемых поверхностей вращающихся деталей;

- величина осевого усилия при нагреве и осевого усилия при сжатии, зависящие от площади сечения свариваемых деталей и свойств материалов;

- суммарная величина осадки при нагреве и сжатии зависит от свойств материала и диаметра заготовок и время нагревания.

При сварке трением нагревается небольшой объем металла, что требует малого времени нагрева (1,5–50 с) и незначительного расхода энергии.

Схема сварки трением с двумя вращающимися в разные стороны деталями применяется при сварке массивных деталей для снижения кинетической энергии вращения. В этой схеме проще осуществить торможение и быструю остановку детали (рис. 55, б).

Расширить возможности использования сварки трением для длинномерных деталей, вращение и в особенности, быстрое торможение которых в конце процесса сильно затруднено, можно по третьей схеме путем вращения вспомогательной детали, зажатой между двумя, не вращающимися и подлежащими сварке деталями (рис. 55, в).

На рис. 55, г показана схема сварки вибротрением, отличительная особенность которого – сообщение одной из свариваемых деталей возвратно-поступательного движения в плоскости трения с относительно малыми амплитудами. В этом случае можно сваривать детали с различной формой поперечного сечения.

Достоинства сварки трением. При сварке трением не предъявляются высокие требования к предварительной чистоте обработки поверхности деталей. Сам процесс сварки легко автоматизируется. Кроме того, при сварке трением отсутствуют вредные выделения, рабочее место отличается чистотой по сравнению с другими видами сварки.

Наиболее важное преимущество сварки трением – высокое качество получаемых сварных соединений: без пор, раковин, окислов. При правильно выбранном режиме сварки шов и прилегающие к нему зоны обладают прочностью и пластичностью, как у основного металла. Свойства сварного соединения практически не зависят от таких внешних факторов, как колебания напряжения питающей сети, качество вспомогательных материалов, квалификация сварщика и т. п.

Сварка трением позволяет получать прочные соединения не только из одноименных, но и из большого числа сочетаний разноименных металлов и сплавов. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудносвариваемых или не сваривающихся другими способами разнородных материалов, например, стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок.

Основными типами соединений, рекомендуемых при сварке трением, являются: сварка стержней и труб встык, сварка встык стержня с трубой, приварка стержня к листу, приварка трубы к листу, приварка стержня к массивной детали.

Сварку трением целесообразно применять при массовом или серийном производстве. Большой экономический эффект достигается при внедрении сварки трением заготовок различного режущего инструмента: сверл, метчиков, разверток, где необходимо соединить углеродистую и быстрорежущую стали.

Сварка трением используется также для изготовления зубчатых колес, штоков с поршнями, ступенчатых валов и осей, составных пуансонов.

Недостатки сварки трением:

необходимо, чтобы обе или одна из деталей представляли собой тело вращения (стержень или трубу), ось которого совпадает с осью вращения, вторая деталь может быть плоской; ограничены размеры сечения свариваемых деталей в месте их сопряжения. Не рекомендуется использовать этот процесс для сварки стержней сплошного сечения диаметром более 200 мм. Расчеты и опыт практического применения сварки трением показывают, что ее пока целесообразно применять для сварки деталей диаметром от 6 до 100 мм.

Для сварки трением необходимо специальное оборудование. Это машины, рассчитанные на работу при достаточно больших скоростях вращения и осевых усилиях, свойственных сварке трением, а также позволяющие осуществлять быстрый запуск и быструю остановку шпинделя. Современные машины для сварки трением включают в себя следующие узлы: зажимы для свариваемых деталей; привод вращения шпинделя; пневматические или гидравлические цилиндры, облегчающие создание необходимого усилия машины; схемы управления.

4. Ультразвуковая сварка

Ультразвуковая сварка – это сварка давлением, при которой механические колебания высокой частоты и малой амплитуды и статическая сила формируют шов между двумя свариваемыми заготовками при температуре значительно ниже температуры плавления материала.

При сварке ультразвуком неразъемное соединение образуется при совместном воздействии на заготовки: механических сдвигающих колебаний с ультразвуковой частоты (f = 16–230 КГц); относительно небольшого сдавливающего усилия, приложенного перпендикулярно к свариваемым поверхностям; теплового эффекта вследствие трения при их возвратнопоступательных перемещениях. В результате в зоне сварки наблюдается небольшая пластическая деформация.

При действии механических колебаний с ультразвуковой частотой на свариваемые поверхности, сжатые с определенным усилием, возникают силы трения, приводящие к разрушению окисных и адсорбированных пленок. После появления очищенных поверхностей процесс трения сопровождается образованием узлов схватывания между заготовками. Схватыванию способствует малая амплитуда колебаний трущихся поверхностей и возвратно-поступательный характер этих колебаний.

Основной узел машины ультразвуковой сварки – магнитострикционный преобразователь 1 (рис. 56), обмотка которого питается током ультразвуковой частоты 20–180 КГц от генератора. Охлаждаемый водой магнитострикционный преобразователь 1 служит для превращения энергии тока высокой частоты в механические колебания. Высокочастотные упругие колебания передаются через волновод в виде продольных механических перемещений на верхний наконечник 3. При сварке изделие 4 зажимают между наконечниками, к которым прикладывают усилие, необходимое для создания давления в процессе сварки.

Наиболее распространенными схемами ультразвуковой сварки являются точечная, шовная и по контуру. При точечной сварке наконечниками служат круглые или другой формы стальные пуансоны, при шовной – стальные ролики.

Рис. 56. Схема установки для сварки ультразвуком: 1– магнитострикционный преобразователь; 2 – волновод; 3 – наконечники; 4 – свариваемые детали

Основные параметры режимов ультразвуковой сварки: мощность преобразователя, частота и амплитуда колебаний инструмента, усилие сжатия, время сварки.

Мощность ультразвукового преобразователя выбирается в зависимости от толщины и свойств металла свариваемых деталей. Обычно она равна 4–6 кВт. Амплитуда колебаний инструмента (в пределах 10–20 мкм) является одной из важнейших характеристик сварочного процесса, влияющей на свойства сварного соединения и на его прочность.

Усилие сжатия необходимо для обеспечения требуемого физического контакта между деталями. Он составляет 100–2 000 кН. Сила трения при смещении детали друг относительно друга под воздействием ультразвуковых колебаний также зависит от усилия сжатия.

Время сварки тоже оказывает существенное влияние на прочность сварного соединения, обычно при точечном соединении оно составляет 0,5–3 с. Максимальная температура в зоне сварки не превышает 0,5–0,7 температуры плавления. В некоторых случаях детали перед сваркой подогревают.

Предварительный подогрев приводит к уменьшению времени сварки и способствует повышению прочности соединения. Однако слишком высокая температура нагрева не позволяет повысить прочность вследствие увеличения текучести металла и обусловленного этим ухудшения передачи ультразвуковых волн в зону сварки.

Преимущества сварки ультразвуком:

- позволяет соединить между собой разные металлы и металлы с неметаллами. Хорошо свариваются алюминий, медь, никель со сталью, удовлетворительно – высоколегированные стали. Получены соединения тугоплавких металлов – ниобия, тантала, молибдена и вольфрама. Возможна сварка металлов с полупроводниками, стеклом и некоторыми другими материалами. С помощью ультразвука сваривают детали из пластмасс, соединяют биологические ткани;

- позволяет соединять тонкие и ультратонкие детали, изготавливать пакеты из фольги, приваривать тонкие обшивки и фольгу к элементам несущей конструкции, толщина которых практически не ограничена. Ультразвуковая сварка применяется для соединения тонких деталей в приборостроении, радиоэлектронной промышленности и особенно в микроэлектронике, а также для полимерных пленок, полимеров;

- происходит в твердом состоянии без существенного нагрева места сварки, что позволяет соединять химически активные металлы;

- не требуется предварительная зачистка поверхности детали, в связи с чем возможна сварка плакированных и оксидированных деталей;

- небольшие сдавливающие усилия вызывают незначительную деформацию поверхности деталей в месте их соединения;

- экономична, так как применяется сварочное оборудование малой мощности. Например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100–150 кВт, при ультразвуковой сварке того же соединения – 2,5–5 кВт.

Недостатки ультразвуковой сварки:

- ограниченные толщины свариваемых деталей до 2,0 мм. Для больших толщин необходимо увеличить частоту колебаний, что приводит к разрушению волновода;

- неустойчивость параметров сварки вследствие нестабильности количества энергии, поступающей в зону сварки из-за отклонений в размерах деталей, различного состояния их поверхностей;

- значительные колебания прочности сварных соединений из-за нестабильности в работе ультразвукового генератора, механизма сжатия и т. п.