Содержание страницы

1. Основные понятия и определения

В своей деятельности человек создавал технические устройства, облегчающие труд и повышающие его физические возможности. Для приведения в действие этих устройств человек применял силу своих мускулов или преобразовывал и использовал силы природы (воду, ветер).

Так появились машины, которые состоят из привода, преобразующего различные виды энергии в энергию движения, исполнительных механизмов — рабочих органов, выполняющих полезную работу, и механических передач, которые преобразовывают и передают энергию движения от привода машины к рабочим органам для выполнения полезной работы.

Приводом называют совокупность устройств, предназначенных для приведения в движение рабочих органов. По виду источника энергии различают электрический, пневматический, гидравлический и другие приводы.

Рабочее движение машины с электрическим приводом выполняется посредством электричества; с пневматическим приводом — сжатым воздухом, а с гидравлическим приводом — жидкостью под давлением.

Энергия движения в производственной машине передается, как правило, от электродвигателя к рабочим органам через взаимодействующие различные детали, которые преобразовывают вращательное движение электродвигателя в движение рабочих органов по определенной закономерности (вращательное другой частоты, поступательное, качательное, прерывистое и др.). Некоторые из деталей являются неподвижными и обеспечивают возможность взаимодействующим подвижным деталям преобразовывать и изменять механическую энергию и направление ее передачи внутри машины в движения рабочих органов. В некоторых случаях взаимодействующие детали для удобства их рименения и в соответствии с их назначением конструктивно объединяются в cборочные единицы (узлы), представляющие собой отдельные устройства — механизмы.

Механизмы предназначены для передачи энергии с преобразованием механическими передачами скоростей и законов движения и с соответствующим изменением сил и моментов.

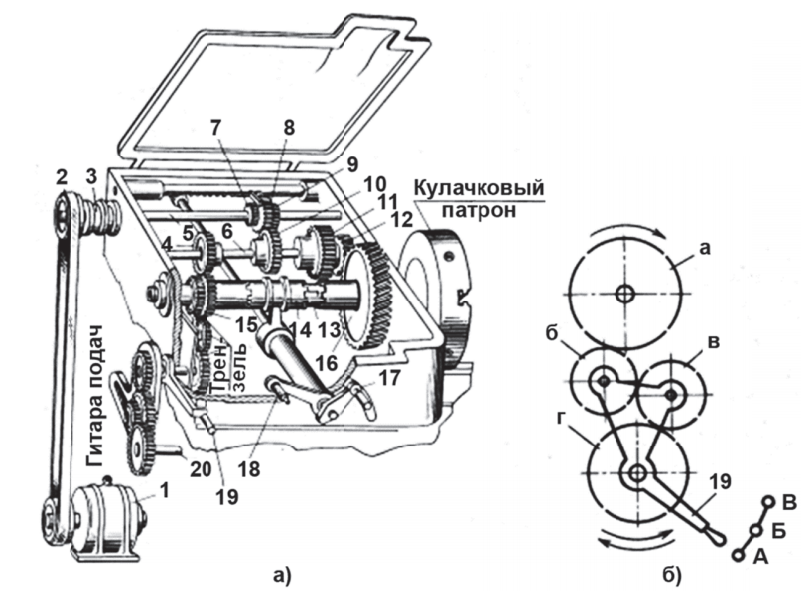

Например, в передней бабке токарного станка (рис.2.1, а) размещены шестискоростная коробка скоростей и шпиндель 13, которые приводят во вращение обрабатываемую деталь, закрепляемую в кулачковом патроне шпинделя 13. При выбранной глубине резания и подаче они обеспечивают, при участии различных механических передач, обработку детали на станке.

Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5. Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом, коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изм нение направления и скорости перемещения суппорта.

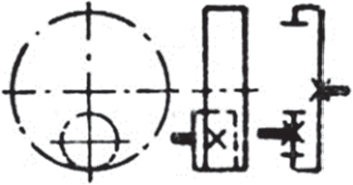

Привод этого механизма осуществл ется от коробки скоростей через трензель (рис. 1, б), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19 (рис. 1, а), переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта).

Рис. 1. Механизмы: а — коробка скоростей токарного станка, б — трензель

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) сменные зубчатые колеса с определенным передаточным отношением, которым задают частоту вращения валу 20 для обеспечения необходимого перемещения суппорта на один оборот шпинделя.

2. Механические передачи. общие сведения

Широкое применение механических передач в машинах определяется необходимостью:

- при оптимальной частоте вращения электродвигателя получать частоту вращения, требуемую для вращения или перемещения рабочего органа машины;

- большинство технологических и транспортных машин требует регулирование частоты вращения; между тем регулирование частоты вращения электродвигателем оказывается не всегда возможным и экономичным;

- электродвигатели изготовляются для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное, винтовое и другие виды движения, движение с заданным законом изменения скоростей и т. д.;

- электродвигатели из условия габаритов, техники безопасности и т. д. не всегда могут быть непосредственно соединены с рабочими органами машины.

Механические передачи в машинах применяются для передачи и преобразования вращательного движения, а также для преобразования вращательного движения в поступательное или наоборот.

Механические передачи бывают двух типов:

передачи с зацеплением, работающие с использованием прочностных характеристик зубьев, выступов и витков, по кото ым осуществляется контакт деталей, передающих и воспринимающих нагрузку. К ним относятся передачи зубчатого зацепления, цепные, винтовые, кулисные, кулачковые и др.;

передачи фрикционные, работающие с использованием сил трения, возникающих в результате коэффициента трения и силы взаимного давления трущихся поверхностей деталей для передачи полезной нагрузки. К ним относятся шаровые, дисковые и ременные вариаторы, ременные передачи гибкой связи и др.

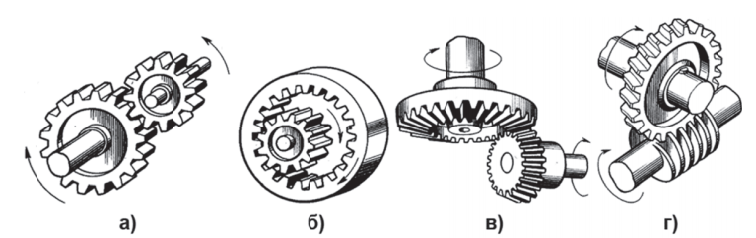

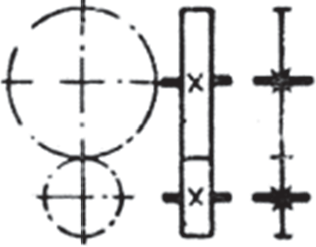

Зубчатые передачи (рис. 2), работающие зацеплением зубьев, используют для изменения частоты и направления вращения при передаче движения от ведущего к ведомому валу, которые могут быть расположены параллельно друг к другу или под углом.

Передаточное отношение зубчатых колес, находящихся в зацеплении, определяет по формуле и= п1/ п2= z 2 / z1, где п2 и п1— соответственно частота вращения ведомого и ведущего зубчатых колес, а z 2 и z1 — соответственно числа их зубьев.

Рис. 2. Зубчатые передачи (а — г) для вращательных движений

Зубчатые колеса, зубья которых располагаются параллельно оси вращения, называются прямозубыми цилиндрическими и косозубыми, если зубья не параллельны оси вращения. Они могут быть наружного (рис. 2, а) и внутреннего (рис. 2, б) зацепления. Для передачи вращения валами, расположенными под углом, служат конические передачи (рис. 2, в), которые могут быть выполнены с прямыми и криволинейными зубьями. Для передачи вращения перекрещивающимся валам, служат червячные передачи (рис. 2, г).

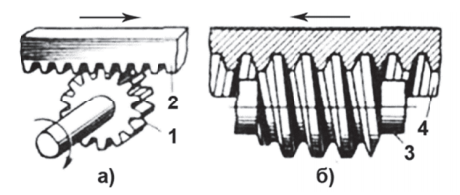

Реечные передачи используют для преобразования вращательного движения в поступательное (рис. 3, а). Реечная передача может быть выполнена с прямозубым или косозубым зацеплением цилиндрического колеса с рейкой.

Рис. 3. Зубчатые передачи для преобразования вращательного движения в поступательное: а — реечная с цилиндрическим зубчатым колесом 1, б — реечная с червяком 3

Перемещение рейки 2 определяют по формуле S=2πmzn, где m — модуль, z — число зубьев колеса l, n — частота вращения зубчатого колеса. Для реечной передачи с червяком 3 (рис. 3, б) перемещение рейки 4 определяют по формуле S=πmzn, где z — число заходов червяка.

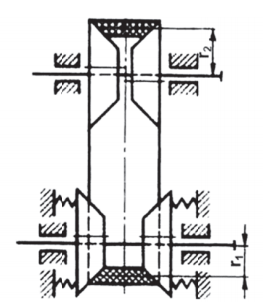

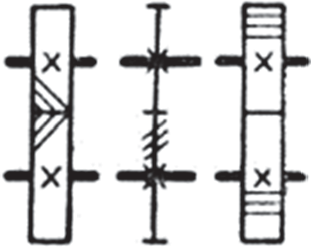

Винтовые передачи используют также для преобразования вращательного движения в поступательное, она состоит из винта 1 и гайки 2 (рис. 4, а) и является парой скольжения. При одном обороте винта или гайки сопрягаемый элемент перемещается на шаг резьбы.

В винтовой передаче ведущим звеном может служить как винт, так и гайка. Наиболее распространенной является передача от винта к гайке. В этом случае ведущим звеном является винт, который только вращается, преобразуя вращательное движение в поступательное движение гайки.

Гайки винтовой передачи в станках имеют две основные конструкции — неразъемные и разъемные.

В винтовой паре скольжения затрачиваются значительные усилия на преодоление сил трения, которые приводят к износу витков сопрягаемых элементов и увеличению зазоров.

Для обеспечения точности и стабильности поступательного перемещения рабочих органов применяют передачу винт — гайка качения, у которой винт и гайка сопрягаются посредством шариков и обеспечивают высокую осевую жесткость и равномерность движения.

Рис. 4. Винтовая передача: а — скольжения; б — качения

В передаче винт — гайка качения (рис. 4, б), между рабочими винтовыми поверхностями винта 1 гайки 2 и гайки 5 помещены стальные шарики 3. При вращении винта шарики перекатываются по винтовой поверхности винта и гайки и передают поступательное перемещение закрепленным в корпусе гайкам 2 и 5.

При движении скорость перемещения шариков отличается от скорости ведущего и ведомого звеньев, поэтому необходимо обеспечить постоянную циркуляцию шариков. Для этого концы рабочей части резьбы гайки соединены возвратным каналом, помещенным во вкладыше 4.

При движении шарики перекатываются через выступ резьбы винта и снова входят в рабочую зону, циркулируя в пределах соединенных витков гайки. Выборку зазора в передаче осуществляют поворотом гайки 2 относительно гайки 5. Эти гайки создают натяг, обеспечивающий большую осевую жесткость.

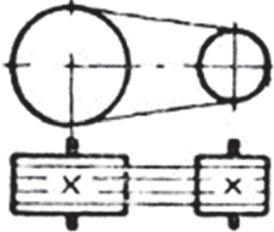

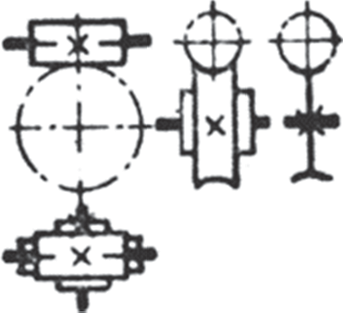

Цепные передачи работают зацеплением и служат для изменения частоты вращения при передаче вращения от ведущего вала к ведомому, расположенных на значительном расстоянии друг от друга.

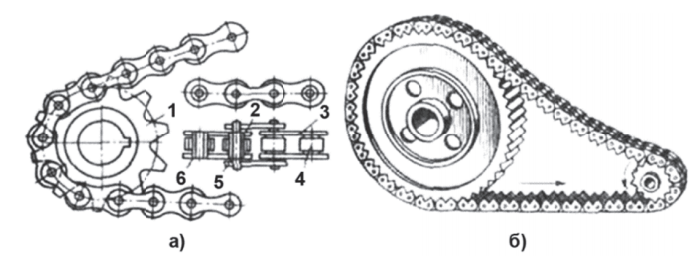

Рис. 5. Цепная передача а — с втулочно-роликовой цепью; б — с зубчатой цепью

Цепная передача (рис. 5, а) состоит из звездочек 1, насаженных на ведущий и ведомый валы и соединенных втулочно-роликовой цепью.

Цепь состоит из наружных 2 и внутренних 3 звеньев, соединенных втулкой 6 с роликом 4 на оси поворота 5. Звездочки могут быть соединены также зубчатой цепью (рис. 5 б), которая по своей работоспособности превосходит втулочно-роликовые и работает при больших окружных скоростях и при меньшем шуме.

Передаточное отношение цепной передачи определяют по формуле u = n1 / n2 = z 2 / z1, где n2 и n1 , z 2 и z1— соответственно частота вращения и число зубьев ведомой и ведущей звездочек.

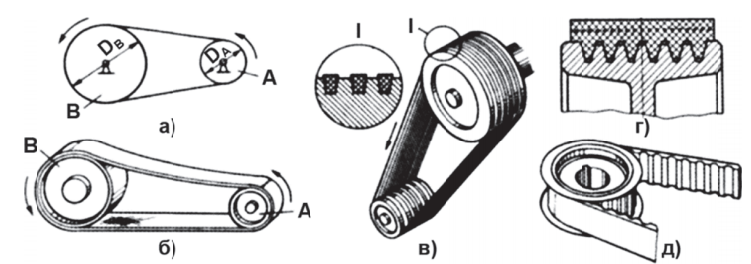

Ременные передачи относят к передачам фрикционным. В машинах их применяют в основном для изменения частоты вращения при передаче движения от электродвигателя к коробке скоростей.

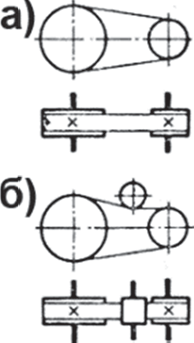

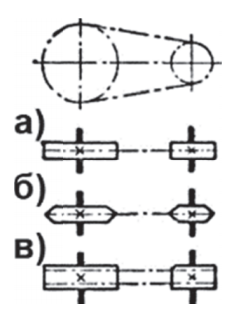

Ременная передача состоит из ведущего А и ведомого В шкивов и соединяющего их бесконечного ремня (рис. 6, а), который может быть плоским (рис. 6, б), состоять из набора клиновых ремней (рис. 6, в), поликлиновым (2.6, г) и зубчатым (2.6, д).

Оба шкива ременной передачи вращаются в одну сторону. Частота вращения ведомого шкива может быть больше или меньше частоты вращения ведущего в зависимости от соотношения диаметров шкивов.

Рис. 6. Ременные передачи (а — д)

Отношение частоты пА, вращения ведущего шкива к частоте пВ, вращения ведомого шкива называют передаточным отношением и ременной передачи, которое обратно пропорционально отношению диаметров шкивов: u = nА / nВ = DВ / DА.

Вариаторы — фрикционные механизмы, в которых для передачи движения от ведущего к ведомому валу применяют специальные ремни, цепи и кольца для бесступенчатого изменения частоты вращения выходного вала.

Рис. 7. Фрикционный вариатор

Осевое сближение одной пары конусных шкивов вызывает осевое удаление другой пары шкивов. Этим соответственно изменяются радиусы контактов r1 и r2 ремня со шкивами, чем определяется изменение передаточного отношения u == r1 / r 2.

Пределы изменения частоты вращения выходного вала характеризуются диапазоном регулирования D = u mах /u min .

Для вариаторов с клиновидными ремнями D = 8 ÷ 15.

Механизмы для преобразования вращательного движения в возвратно-поступательное (поршневые насосы и компрессоры, кривошипные прессы, пневматические молоты, механизмы подач станков и др.) и наоборот (двигатели внутреннего сгорания, паровые машины и др.).

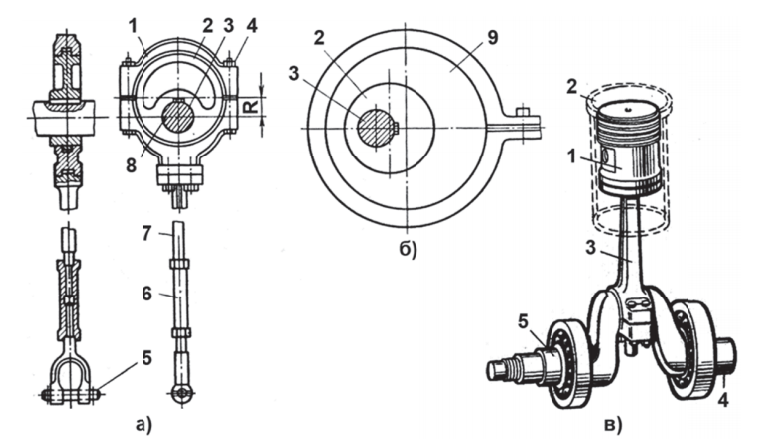

Эксцентриковый механизм (рис. 2.8, а) служит для преобразования вращательного движения в возвратно-поступательное. Его применяют в станках, штамповочных прессах, в золотниковом и клапанном распределителях машин-двигателей.

Эксцентриковый механизм представляет собой разновидность кривошипно-шатунного механизма с небольшим радиусом кривошипа.

Разъемный эксцентриковый механизм (рис. 8, а) имеет круглый диск (эксцентрик) 2, сидящий на шпонке 8 и на валу 3. Оси вала и диска не должны совпадать. Расстояние между осями (эксцентриситет) является радиусом кривошипа. Диск охватывается разъемным хомутом 1, скрепляемым болтами 4. С хомутом соединяется шатун 7 (и тяга 6), вилка которого через палец 5 шарнирно соединяется с ползуном, получающим возвратно-поступательное движение (например, с ползуном пресса или с золотником распределения).

Рис. 8. Кривошипно-шатунный механизм (а) и (б) — эксцентриковые механизмы: а — с разъемным хомутом; б — с механизмом для регулировки эксцентриситета; в — кривошипно-шатунный механизм

Эксцентриковый механизм может быть с двумя эксцентриками для регулировки эксцентриситета. Внутренний эксцентрик 2 сидит на валу 3 и охватывается внешним эксцентриком 9, который можно поворачивать и закреплять в различных положениях, что приводит к изменению эксцентриситета, а следовательно, и изменению длины хода ползуна.

Применяется эксцентриковый механизм в золотниковых парораспределителях и регуляторах нефтяных двигателей.

Эксцентрики изготовляются из чугуна или из углеродистой стали. Внутреннюю поверхность хомута заливают баббитом.

Кривошипно-шатунный механизм (рис. 8, в) состоит из кривошипного диска или коленчатого вала, с которым соединен шатун 3 с поршнем 1. На поршень надеты поршневые кольца. Поршень перемещается в гильзе 2 цилиндра. Коленчатый вал коренными шейками 4 и 5 располагается в подшипниках. При вращении вала поршень получает возвратно-поступательное движение. Вместо поршня может быть ползун, перемещающийся в прямолинейных направляющих.

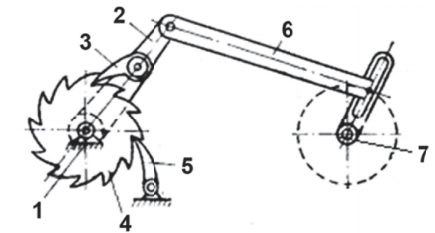

Передача храповым зацеплением служит для преобразования вращательного движения в возвратно-поступательное. Эта передача позволяет в широком диапазоне изменять частоту вращения или перемещения рабочего органа машины, связанного с храповым механизмом (рис. 9). Конструкции и область применения храповых механизмов разнообразны.

Рис. 9. Передача с храповым зацеплением

Передача храповым зацеплением состоит из ведомого вала 1, — качающегося рычага с защелкой 2, храпового колеса 4, фиксатора 5, кулисы 6 и ведущего вала 7.

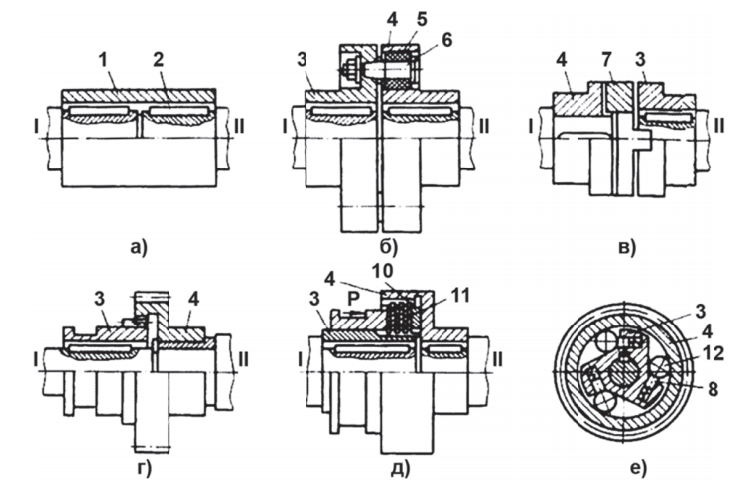

Муфты служат для постоянного или периодического соединения валов между собой (с зубчатыми колесами и шкивами), чтобы передать вращение без изменения направления и частоты вращения.

Втулочная муфта (рис. 10, а) предназначена для передачи вращения с вала / на вал // с помощью втулки 1 и шпонок 2. Втулочно-пальцевая муфта (рис. 10, б) состоит из полумуфт 3 и 4. С помощью резиновых колец 5, установленных на пальцах 6, муфта амортизирует ударную нагрузку, передаваемую с вала / на вал //. Упругая муфта смягчает толчки и удары.

Рис. 10. Муфты

Если оси ведущего и ведомого валов расположены со смещением от оси вращения, то применяют муфту (рис. 10, в), каждая половина которой жестко закреплена на конце вала. Полумуфты 1 и 3 сопряжены между собой диском 7, имеющим крестообразно расположенные выступы, которые входят в пазы полумуфт.

Зубчатую муфту применяют для периодического соединения валов (рис. 10, г). Левая полумуфта 3 при перемещении вправо наружными зубьями входит в зацепление с внутренними зубьями правой полумуфты 4. Зубчатая муфта является универсальной компенсирующей муфтой, которая допускает в определенных пределах осевое, радиальное и угловое смещения валов за счет зазора в зацеплении пол муфт 3 и 4 с внутренними и наружными зубьями.

В фрикционной муфте (рис. 10, д) передачу вращения выполняют фрикционные диски. Диски 10 с внутренними выступами соединены с полумуфтой 3, а диски 11 с наружными выступами — с пол муфтой 4. Величина передаваемой нагрузки с вала I на вал II определяется силой Р сжатия дисков.

Механизмы обгона применяют в тех случаях, когда валу, имеющему медленное вращение, требуется периодически сообщать быстрое вращение. Обгонная муфта (рис. 10, е) соединяется полумуфтой 3 с одним валом и полумуфтой 4 — с другим. Между полумуфтами располагаются ролики 12, которые заклиниваются между полумуфтами усилием пружины 8 при вращении полумуфты 3 по часовой стрелке. При вращении полумуфты 4 в том же направлении, но с большей частотой, ролики 12 увлекаются движением полумуфты 4 в более широкую часть выемки, при этом полумуфта 4 свободно вращается относительно полумуфты 3.

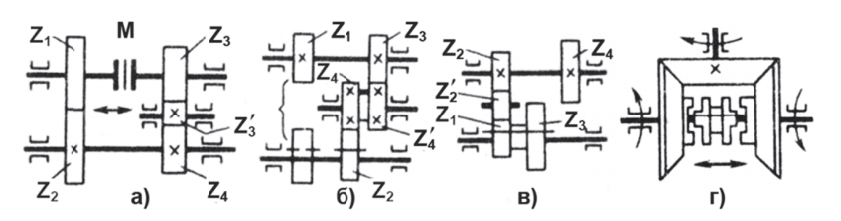

Реверсивные и кулачковые механизмы служат для изменения направления движения механизмов станка. Чаще всего реверсирование осуществляется с помощью цилиндрических или конических зубчатых колес.

В механизме с цилиндрическими зубчатыми колесами (рис. 11, а) муфта М может соединить с верхним валом зубчатое колесо z1. При этом вращение будет передаваться с верхнего вала через муфту М и зубчатую передачу z1 и z2 на нижний вал. Если муфта М соединяет с верхним валом зубчатую передачу z3, z3′ и z4 , нижний вал вращается в противоположном направлении.

Рис. 11. Кинематические схемы (а-г) реверсивных механизмов

Реверсивный механизм, изображенный на рис. 11, б, изменяет направление вращения нижнего вала при перемещении скользящего колеса z2, которое входит в зацепление с колесом z1 или колесом z4.

На рис. 11, в приведена кинематическая схема реверсивного механизма, у которого изменение направления вращения нижнего вала может быть осуществлено зацеплением скользящего блока зубчатых колес z1 и z3 либо с зубчатыми колесами z4, либо с паразитным зубчатым колесом z2′.

На рис. 11, г показана схема реверсивного механизма, составленного из конических зубчатых колес и кулачковой муфты. Направление вращения горизонтального вала изменяется переключением кулачковой муфты.

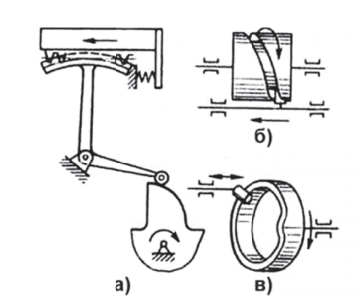

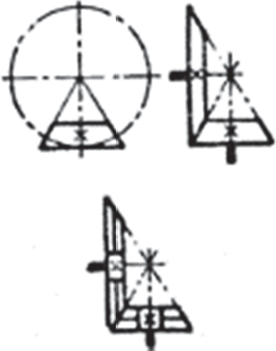

Кулачковые механизмы служат для преобразования вращательного движения кулачка в поступательное перемещение механизмов или рабочих органов машины. В кулачковых механизмах применяются плоские (рис 2.12 а), цилиндрические (рис. 12, б) или торцовые кулачки (рис. 12, в).

Рис. 12. Кулачковые механизмы

3. Кинематические пары, кинематическая схема

Для рассмотрения процесса передачи механической энергии внутри машины взаимодействующие детали и сборочные единицы принято рассматривать парами.

Кинематической парой называют подвижное соединение двух соприкасающихся звеньев. Свойства пары зависят от формы тех поверхностей, которыми звенья соприкасаются при своем возможном относительном движении. Пара, в которой отсутствует относительное движение между соприкасающимися звеньями, называется соединением. Звенья могут состоять из отдельных деталей или нескольких деталей, неподвижно скрепленных друг с другом. Для графического изображения кинематических пар применяют условные обозначения (табл. 1).

Таблица 1. Условные обозначения кинематических пар механических передач

| Передачи плоским ремнем:

а — открытая; б — открытая с натяжным роликом |

|

Коническая передача — зубчатое зацепление между валами, оси которых пересекаются (обозначение без уточнения типа зубьев) |  |

| Передача клиновидными ремнями |  |

Передача реечная (обозначение, без уточнения типа зубьев) |  |

| Передача цепью

а — общее обозначение без уточнения типа; 6 — роликовой; в — бесшумной |

|

Передача червячная с цилиндрическим червяком |  |

| Передачи зубчатые (цилиндрические) между параллельными валами:

а — внешнее зацепление (обозначение без уточнения типа зубьев) |

|

Передача зубчатая винтовая |  |

| То же:

б — с винтовыми и прямыми зубьями |

|

Передача винт-гайка скольжения:

а — неразъемная; б — разъемная |

|

| То же:

в — внутреннее зацепление |

|

Передача храповым зацеплением |  |

В кинематических парах следует различать ведущие и ведомые звенья. Звено, задающее движение в кинематической паре, называют ведущим, а звено, получающее движение, — ведомым или иногда рабочим.

Система подвижно соединенных звеньев представляет собой кинематическую цепь. Если кинематическая цепь предназначена для получения вполне определенных движений ведомых звеньев, ее называют механизмом.

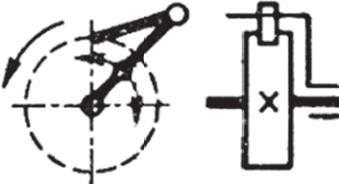

Кинематические цепи, вычерченные с использованием условных обозначений кинематических пар, называют кинематическими схемами. Кинематические схемы представляют собой систему последовательно расположенных взаимодействующих звеньев, связывающих рабочие звенья с источником движения (рис. 13).

Рис 13. Упрощенная кинематическая схема токарно-винторезного станка

На рис. 13 приведена упрощенная кинематическая схема нарезания резьбы на токарно-винторезном станке. Главное движение (вращение шпинделя с заготовкой 1) осуществляется от электродвигателя М через ременную передачу со шкивами d1 и d2, зубчатые колеса z1 и z2, сменные зубчатые колеса а’ и б’, зубчатые колеса z3 и z4. Продольное перемещение резца (движение подачи) производится передачей вращения от шпинделя через зубчатые колеса z5 и z6; винтовые конические колеса z7 и z8, z9 и z10; сменные зубчатые колеса а и в, с и d к ходовому винту 3. Вращательное движение ходового винта преобразуется в поступательное перемещение суппорта 2 с резцом.

4. Основные кинематические и силовые связи в механических передачах

Во всех механических передачах различают два основных звена: входное (ведущее) и выходное (ведомое). Между этими звеньями в многоступенчатых передачах располагаются промежуточные звенья. Звенья, передающие вращающий момент, называют ведущими, а звенья, приводимые в движение от ведущих, — ведомыми.

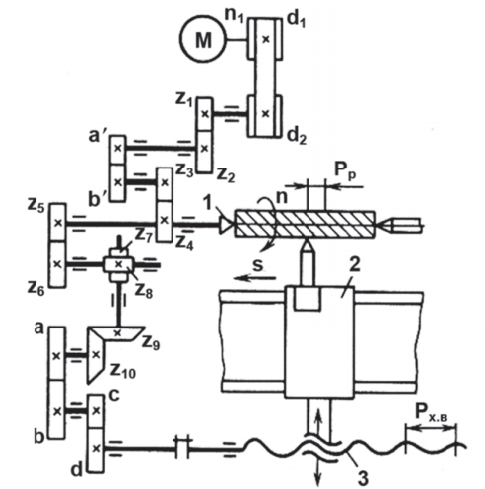

Рис. 14. Параметры передачи

Параметры передачи, относящиеся к ведущим звеньям, будем отмечать индексом 1, а к ведомым — индексом 2, т. е. d1, v1, ω1, Р1, M1. — соответственно диаметр, окружная скорость, угловая скорость, мощность, вращающий момент на ведущем валу; d2, v2, ω2, Р2, M2 — то же, на ведомом.

Любая механическая передача характеризуется следующими основными параметрами (рис.14): мощностью Р2 — на выходе, кВт; быстроходностью, которая выражается угловой скоростью ведомого вала ω2, рад/с, или частотой вращения п, измеряемой в мин-1 (об/мин), и передаточным отношением u.

Это три основные характеристики, необходимые для проектировочного расчета любой передачи.

Кроме основных характеристик различают производные характеристики, которыми часто пользуются при расчетах. Коэффициент полезного действия (КПД) η = Р2 / Р1.

Для многоступенчатой передачи, состоящей из нескольких отдельных последовательно соединенных передач (см., например, рис. 13), общий КПД определяют по формуле

ηобщ = η1 η2 … ηn,

где 11 12 1n — КПД каждой кинематической пары, а также других звеньев привода, где имеются потери мощности (подшипники, муфты).

Окружная скорость ведущего или ведомого звена (м/с)

v = ωd/2,

где d — диаметр катка, шкива, колеса и др., м.

Окружная сила передачи (Н)

Ft = Р / v,

где Р — в Вт.

Вращающий момент Т (Н-м)

Т = Р / ω = Ft d/2 = 9,55Р/n,

где Р — в Вт; d — в м;ω = πn/30- в рад/с.

Вращающий момент ведущего вала Т1, является моментом движущих сил; его направление совпадае с направлением вращения вала. Момент ведомого вала Т2— момент сил сопротивления, поэтому его направление противоположно направлению вращения вала.

В машинах различают моменты и силы сопротивления реактивные и потенциальные. К реактивным относятся моменты и силы, противодействующие вращению электропривода, например, моменты и силы трения, сжатия, растяжения и скручивания упругих тел. К потенциальным относятся моменты и силы, вызывающие изменение потенциальной энергии в отдельных элементах системы, например, моменты и силы от веса, от сжатия, растяжения и скручивания упругих тел.

Передаточным отношением механической передачи называется отношение угловой скорости ведущего звена к угловой скорости ведомого звена. Передаточное отношение, определяемое в направлении потока мощности от ведущего звена к ведомому, обозначим u12; тогда расчетная формула имеет вид

u12 = ω1 / ω2 = n1 / n2,

где ω — в рад/с; n — в мин-1.

Если передача многоступенчатая (рис. 13), то ее передаточное отношение равно произведению передаточных отношений ступеней, т. е.

uобщ = u1 u2… un,

При выполнении кинематических расчетов может возникнуть необходимость в определении угловой скорости ведомого вала при известном диаметре и окружной скорости колеса, шкива звездочки и т. п.; тогда

ω = 2v / d,

где v — в м/с; d — в м.

Если заданы шаг цепи t (мм) и число зубьев звездочки z, то определяют диаметр делительной окружности звездочки

dz = t / sin (180/z)

и далее угловую скорость ведомого вала — ω. Учитывая, что в большинстве случаев v1 = v2 или

ω1d1/2 = ω2d2/2, имеем ω1/ω2 = d2/d1 = u.

При необходимости передаточное отношение можно определить по вращающим моментам на ведущем и ведомом валах.

Т1 = Р1 / ω1 и Т2 = Р2 / ω2 или Т2 / Т1 = Р2 ω1/ Р1 ω2.

Следовательно, u12 = Т2/(ηТ1).

Итак, передаточное отношение для рассматриваемого примера (рис. 14) будет иметь вид

u12 = ω1/ ω2 = d2/d1 = Т2/(ηТ1).

При u12 > 1, ω1> ω2 , — передача понижающая; ее называют редуктором.

При u12 < 1, ω1 < ω2 — передача повышающая; ее называют мультипликатором.

Передаточным числом называют отношение числа зубьев большего колеса к числу зубьев меньшего колеса и обозначают той же буквой и, но без индексов: u = z2/z1

где z2 — число зубьев колеса (большего); z1 — число зубьев шестерни (меньшего колеса).

Передаточное число в отличие от передаточного отношения всегда положительное и не может быть меньше единицы. Передаточное число характеризует передачу только количественно. Передаточное число и передаточное отношение могут со падать только у передачи внутреннего зацепления. У передач внешнего зацепления они не совпадают, так как имеют разные знаки: передаточное отношение — отрицательное, а передаточное число — положительное.

Наиболее распространены понижающие передачи, так как частота вращения исполнительного механизма в большинстве случаев меньше частоты вращения вала двигателя.

Если ведущее и ведомое колеса вращаются в одну сторону (например, у зубчатой передачи с внутренним зацеплением, см. рис.2. б), то передаточное отношение считается положительным. Если ведомое и ведущее колеса вращаются в разные стороны (например, у зубчатой передачи внешнего зацепления, см. рис.2, а), то передаточное отношение считается отрицательным.

Передачи выполняют с постоянным или переменным (регулируемым) передаточным отношением. Как те, так и другие широко распространены.

Передачи с постоянным передаточным отношением применяют, как правил , в редукторах.

Регулирование передаточного отношения может быть ступенчатым или бесступенчатым.

Ступенчатое регулирование реализуется в коробках передач с зубчатыми колесами (рис. 1), в ременных передачах со ступенчатыми шкивами и т. п.

Бесступенчатое регулирование — с помощью фрикционных, ременных или цепных вариаторов (рис. 7). Заметим, что ступенчатое регулирование дешевле и осуществляется более простыми и надежными механизмами. Механизмы бесступенчатого регулирования позволяют менять угловую скорость на ходу и выбирать оптимальные законы движения исполнительного механизма машины.

Применение того или иного способа регулирования передаточного отношения зависит от конкретных условий работы машины, которую обслуживает передача. Вообще, передаточное отношение следует считать основной кинематической характеристикой передач.

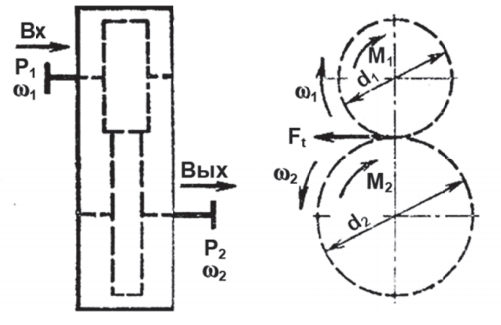

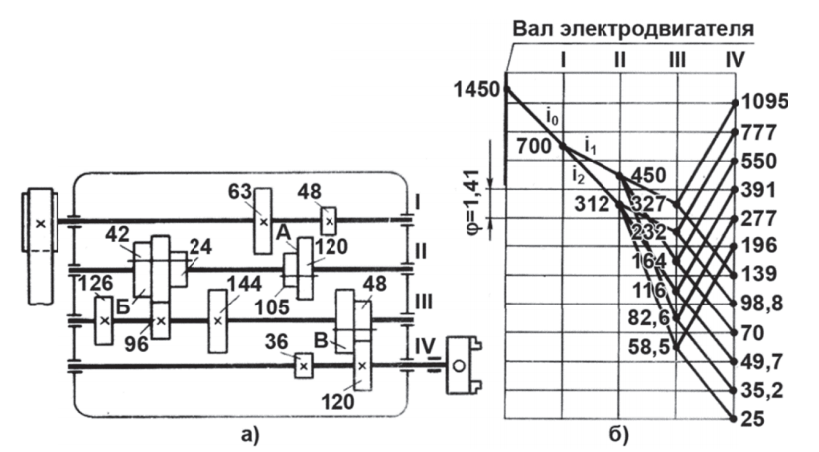

Ступенчатое регулирование передаточного отношения может быть рассмотрено на примере коробки скоростей токарного станка, кинематическая схема которой приведена на рис. 15, а. В этой коробке скоростей токарного станка изменение частоты вращения шпинделя производится ступенчато в соответствии с закономерностью, определяемой геометрическим рядом со знаменателем φ, т. е. n2 = n1 φ; n3 = n2 φ = n1 φ2 ; n4 = n3 φ = n1 φ3 и т.д. Знаменатель φ может принимать ряд значений φ = 1,26; 1,41; 1,58.

Структурная формула коробки скоростей зависит от диапазона регулирования, определяемого отношением наибольшей частоты вращения рабочего органа машины — шпинделя к наименьшей и выбранного знаменателя φ.

Рис. 15. Кинематическая (а) и структурная (б) схемы коробки скоростей токарно го станка

Структурная формула характеризуется числом ступеней частоты вращения шпинделя: z = р1·р2·р3… ·рk , где рk — число ступеней в каждой группе передач между валами.

Структурная формула коробки скоростей, которая приведена на рис. 15, б, z = 12 = 2·3·2 указывает на то, что коробка включает в себя три группы передач (р=2; р=3; р=2).

Валы коробки скоростей обозначены I, II, III, IV; цифрами обозначены числ зубьев колес (см. рис. 15, а).

График изменения частоты вращения валов коробки скоростей приведен на рис. 15, б. Число вертикальных линий графика соответствует числу валов коробки скоростей, число горизонтальных линий — числу ступеней частот вращения шпинделя. Частота вращения шпинделя изменяется от n1 = 25 мин-1 до n12=1095 мин-1 (см. рис. 15, б), причем это изменение соответствует геометрическому ряду с φ = 1,41.

Луч, соединяющий на графике две точки соседних валов, обозначает передачу с передаточным отношением u = φm, где

- число интервалов (равных φ), перекрываемых этим лучом. Если луч отклоняется вниз, то передача понижающая (m<0), а если

- вверх, то передача повышающая (m >0). Если луч горизонтальный, то передаточное отношение равно единице (m = 0).

При модернизации или проектировании новых приводов возникает необходимость выбора тех или иных передач. Выбор того или иного вида передачи зависит от конкретных условий работы привод и предъявляемых к нему требований.

К числу общих требований к передачам относятся надежность и необходимая долговечность передачи; простота конструкции; компактность и оптимальные габаритные размеры; малое сопротивление движению, особенно в момент пуска

двигателя; необходимая точность преобразования движения (кинематическая точность); низкий уровень шума при работе и высокая виброустойчивость, а также простота управления, в том числе автоматического и дистанционного.

При выборе типа передачи учитывают технические и технологические требования, предъявляемые к машине, например, постоянство передаточного отношения, бесступенчатое регулирование скорости, КПД, массу, точность изготовления передачи, а также стоимость (червячные передачи при прочих равных условиях дороже простых зубчатых), а также их габаритные размеры.

Важным критерием выбора передач является их безопасность для обслуживающего персонала и окружающей среды.

Требования, предъявляемые к приводу, могут быть выполнены с использованием различных вариантов передач и их кинематических схем. При проектировании привода первоочередной задачей является выбор оптимальных передач на основании оценки их по критериям сравнения.

5. Соединения деталей и их типы

Размещение и установку механических передач в машине, а также их взаимную связь обеспечивают детали, которыми производится их соединение при сборке.

Рис. 16. Схема наиболее распространенных типов соединений

Основные типы соединений приведены на схеме (рис. 16). Типы соединений определяются их названиями на схеме. Соединения деталей в машине или механизме в зависимости от их конструкции могут быть подразделены на подвижные и неподвижные, которые в свою очередь могут быть представлены как соединения разъемные и неразъемные.

Разъемными или разбираемыми называют соединения, которые могут быть разобраны без особых затруднений и без повреждений сопряженных или крепежных деталей. Например, соединения по п садкам с зазором и переходным посадкам, резьбовые и др.

Неразъемными или неразборными называют соединения, разборка которых в процессе эксплуатации не предусмотрена и затруднительна, требует больших усилий и сопровождается повреждением сопрягаемых или крепежных деталей, либо ск епляющего вещества.

Неподвижные, неразборные соединения выполняют клепкой, пайкой, посадками с натягом, склеиванием, прессованием, холодной штамповкой и другими способами. Такие соединения отличаются прочностью и стабильностью взаимного расположения соединяемых деталей.

Неподвижные, разбираемые соединения выполняют с помощ ю переходных посадок и шпонкой, винтовых соединений, соединений с помощью штифтов, конических соединений, клиновых и других соединений.

6. Установка машины на фундаменте

Установка машины на фундаменте сопровождается выверкой ее в горизонтальной и вертикальной плоскости. Это связано с тем, чтобы обеспечить устойчивость конструкции, исключить опрокидывание машины или самопроизвольное перемещение рабочих органов под силой их тяжести. Требуемая точность установки машины в горизонтальной или вертикальной плоскости может быть в пределах от 0,04 до 0,02 мм/м в зависимости от технологического назначения машины.

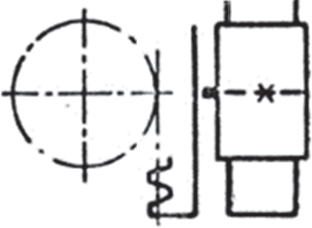

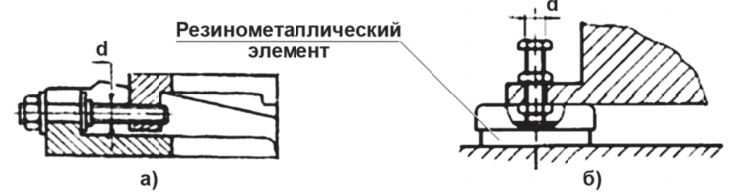

Для установки машин на фундаменте применяют клиновые опоры (рис. 17, а). Эти опоры обеспечивают жесткую связь машины с фундаментом и выверку ее положения в пространстве с заданной точностью. После выверки машину крепят к фундаменту.

В тех случаях, когда внешние вибрации мешают работе станка или машины или когда работа машины сопровождается вибрациями, которые могут передаваться через фундамент, применяют для установки и выверки станка или машины на фундаменте виброгасящие или виброизолирующие опоры с резинометаллическим элементом (рис. 17, б). Их используют в качестве активной и пассивной виброизоляции металлорежущих станков и прочего промышленного оборудования.

Конкретные требования к установке, методы выверки и требования к креплению станка или машины на фундаменте приводят в руководстве по эксплуатации.

Рис. 17. Опоры для установки станков и машин на фундаменте: а — клиновая; б — виброопора