Содержание страницы

1. Привод электромеханический

1.1 Выбор электродвигателя для привода машины или механизма

Необходимость в выборе электродвигателя для привода машины или механизма может возникнуть в двух случаях.

- замена электродвигателя в случае модернизации машины;

- выбор электродвигателя для вновь создаваемой машины.

К исходным данным проектирования привода машины или механизма относятся кинематическая схема привода, а также эксплуатационные, нагрузочные и энергетические характеристики.

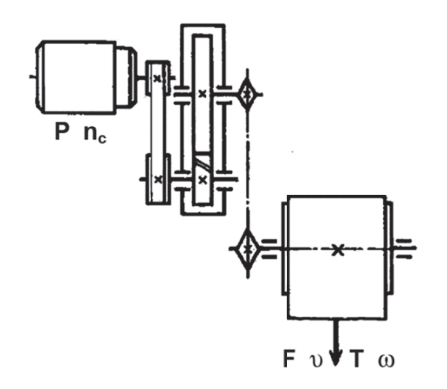

Рис. 1. Кинематическая схема привода ленточного конвейера

Выбору электродвигателя предшествует анализ кинематической схемы механизма. Как пример, на рис. 1 показана одна из типовых схем привода к ленточному конвейеру. От электродвигателя вращение передается валу барабана через ременную передачу, зубчатый одноступенчатый редуктор и цепную передачу.

Для определения требуемой мощности электродвигателя в техническом задании на привод должны быть указаны вращающий момент Тр (Н·м) на валу барабана и угловая скорость ωр (рад/с) этого вала или же сила тяги F (Н) и скорость v (м/с) ленты.

Искомую мощность Р (Вт) электродвигателя определяют из выражения

![]()

где Fv — Вт, v — (м/с), F — Н, η — коэффициент полезного действия (КПД) привода, равный произведению частных КПД передач, входящих в кинематическую схему:

![]()

Ориентировочные значения основных параметров одноступенчатых механических передач отдельных типов приведены в табл. 1.

Таблица 1. Ориентировочные значения основных параметров одноступенчатых механических передач

| Тип передачи | Передаточное отношение | КПД | Передаваемая мощность, кВт | Относительные габаритные размеры | Относительная масса |

| Зубчатые закрытые: | |||||

| цилиндрические | 3÷10 | 0,98 | По потребности | 1 | 1 |

| конические | 2÷6 | 0,95 | 4000 | 2 | 1,2÷1 |

| планетарные Аbаh | 3÷12 | 0,96÷0,98 | 5000 | 0,7÷1 | 0,93÷0,73 |

| планетарные Вbаh | 8÷25 | 0,95÷0,97 | 5000 | 0,8÷1,1 | 0,95÷0,8 |

| волновые иbbg | 80÷250 | 0,7÷0,9 | 150 | 0,5÷0,6 | 0,05÷0,15 |

| червячные z =1 | 10÷80 | 0,7÷0,8 | 60 | 1÷1,6 | 1,04 |

| червячные z =4 | 10÷80 | 0,85÷0,95 | 60 | 1÷1,6 | 1,04 |

| Цепные закрытые | 2÷10 | 0,95÷0,97 | 120 | 1÷1,6 | 0,25 |

| Ременные (трением) | 2÷8 | 0,94÷0,96 | 50 | 5÷4 | 0,4÷0,5 |

| Зубчато-ременные | 3÷12 | 0,96÷0,98 | 100 | 2,5÷3 | 0,3 |

| Фрикционные | До 7 | 0,85÷0,95 | 20 | 1,5÷2 | 1,5 |

Примечания:

|

|||||

При расчете привода часто используют зависимости: ω = πn/30, где ω — угловая скорость (рад/с), n — мин-1

Т = 9,55Р/n- вращающий момент (Н·м); или Т= Р/ ω.

Связь между моментами на ведущем Т1 и ведомом Т2 валах передачи через u и η

![]()

Мощность электродвигателя Рд, подбираемого для проектируемого привода, должна быть не ниже той, которая определена для искомой мощности Р.

![]()

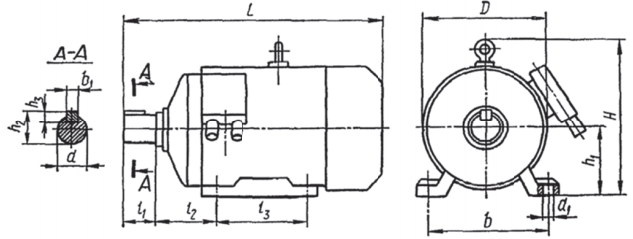

Из существующих типов двигателей выбирают преимущественно асинхронные электродвигатели трехфазного тока единой серии 4А (табл. 2).

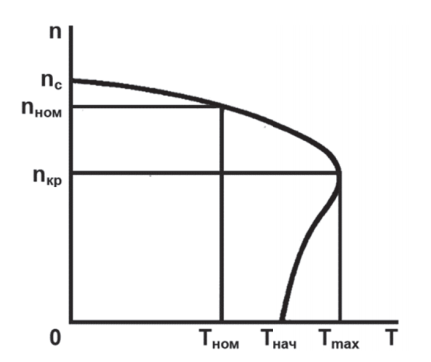

Рис. 2. Характеристика асинхронного двигателя трехфазного тока

На рис. 2 представлена характеристика асинхронного двигателя трехфазного тока, выражающая зависимость частоты вращения n ( мин-1) вала двигателя от величины вращающего момента Т (Н·м), где Т= 9,55Р/n. По оси абсцисс отложены значения Тном — номинального вращающего момента, Тпуск = Тнач — пускового или начального вращающего момента, развиваемого при пуске двигателя, Ттах — максимального кратковременного момента; по оси ординат отложены значения частот вращения: номинальной nном, критической nкр и синхронной nс, развиваемой при отсутствии нагрузки и равной частоте вращения магнитного поля; она зависит от частоты тока f и числа пар полюсов p:

![]()

соответствующая ей угловая скорость, рад/с,

![]()

При стандартной частоте тока f= 50 с -1 и числе пар полюсов р = 1÷6 синхронная частота вращения nс будет равна соответственно nс= 60f/р = 3000; 1500; 1000; 750; 600 и 500 мин-1 . При выборе двигателя рекомендуется учитывать, что уменьшение частоты вращения электродвигателя связано с увеличением числа пар полюсов, а следовательно и габаритов двигателя. Применять электродвигатель с числом пар полюсов более трех не рекомендуется (для n>1000 мин -1).

При возрастании нагрузки частота вращения вала двигателя уменьшается вследствие скольжения s, определяемого по формуле

В пусковом режиме при изменении момента от Тпуск до Ттах частота вращения возрастает до nкр. (Рис. 2.) Работа при этом моменте не допустима потому, что двигатель будет работать в условиях перегрузки. При дальнейшем возрастании частоты вращения и снижении нагрузки от Ттах до Тном. двигатель переходит к установившемуся режиму. При дальнейшем снижении нагрузки двигатель достигает синхронной частоты вращения пс. При пуске двигателя Т= Тпуск (или Тнач), s =1 и n = 0; при номинальном режиме Т= Тном, s = 0,02…0,05; nном ≈ (0,98…0,95)nс; при отсутствии нагрузки Т= 0; s = 0; п = пс.

В электромеханическом приводе применяют асинхронные электродвигатели в закрытом обдуваемом исполнении, технические данные которых приводятся в каталогах и справочниках.

Например, электродвигатели единой серии 4А относятся к основным типам современных электродвигателей переменного тока и обладают ниже приведенными свойствами (табл. 2 и 3).

Электродвигатели трехфазного тока единой серии 4А, мощностью от 0,06 до 400 кВт с высотой оси вращения от 50 до 355 мм, предназначены для привода механизмов, не предъявляющих особых требований к пусковым характеристикам, скольжению и т. д.

Электродвигатели предназначены для работы в помещениях, защищенных от пыли, влаги и агрессивной среды при температуре окружающего воздуха от -40 до +40 °С. По степени защиты их изготовляют закрытыми, обдуваемыми (IР44) и защищенными (IР23).

Электродвигатели со степенью защиты IР44 выпускаются в трех исполнениях: на лапах — М100 (основное исполнение), с лапами и фланцевым щитом — М200 и лишь с фланцевым щитом — МЗОО. Двигатели со степенью защиты IР23 выпускаются только в основном исполнении — на лапах.

Электродвигатели выпускают с синхронными частотами вращения: 3000, 1500, 1000 и 750 мин -1 от трехфазного тока частотой 50 и 60 Гц.

Пример условного обозначения электродвигателя: 4АНХ315МВ4УЗ, где 4 — номер серии; А — асинхронный; Н — защищенный (способ защиты от окружающей среды), при отсутствии этой буквы — закрытый обдуваемый; X — сочетание чугуна и алюминия в качестве материалов станины и щитов (А — станина и щиты алюминиевые), при отсутствии буквы Х и А- станина и щиты чугунные или стальные; 315 — высота оси вала (мм); М — установочный размер по длине станины ( то же S или L); В — длина сердечника статора (или А) при условии сохранения установочного размера, отсутствие буквы А и В означает наличие только одной длины сердечника; 4 — число полюсов; УЗ — климатическое исполнение и категория размещения.

Таблица 2 Технические данные асинхронных электродвигателей серии 4А закрытого обдуваемого исполнения по ГОСТ 19523-81(выборка)

| Р, кВт | d вала, мм | Синхронная частота вращения, мин -1 | |||||||||||

| 3000 | 1500 | 1000 | 750 | ||||||||||

| тип двигателя | S,% | Тм/Тн | тип двигателя | S,% | Тм/Тн | тип двигателя | S,% | Тм/Тн | тип двигателя | S,% | Тм/Тн | ||

| 0,75 | 19 | 71А2 | 5,9 | 2,2 | 71В4 | 7,5 | 2,2 | 80А6 | 8,4 | 2,2 | 90LА8 | 8,4 | 1,9 |

| 1,1 | 19 | 71В2 | 6,3 | 2,2 | 80А4 | 5,4 | 2,2 | 80B6 | 8,0 | 2,2 | 90LB8 | 7,0 | 1,9 |

| 1,5 | 22 | 80А2 | 4,2 | 2,6 | 80B4 | 5,8 | 2,2 | 90L6 | 6,4 | 2,2 | 100L8 | 7,0 | 1,9 |

| 2,2 | 22 | 80В2 | 4,3 | 2,6 | 90L4 | 5,1 | 2,4 | 100L6 | 5,1 | 2,2 | 112MА8 | 6,0 | 2,2 |

| 3,0 | 24 | 90L2 | 4,3 | 2,5 | 100S4 | 4,4 | 2,4 | 112MА6 | 4,7 | 2,5 | 112M8 | 5,8 | 2,2 |

| 4,0 | 28 | 100S2 | 3,3 | 2,5 | 100L4 | 4,7 | 2,4 | 112MB6 | 5,1 | 2,5 | 132S8 | 4,1 | 2,6 |

| 5,5 | 28 | 100L2 | 3,4 | 2,5 | 112M4 | 3,7 | 2,2 | 132S6 | 3,3 | 2,5 | 132M8 | 4,1 | 2,6 |

| 7,5 | 32 | 112M2 | 2,5 | 2,8 | 132S4 | 3,0 | 3,0 | 132M6 | 3,2 | 2,5 | 160S8 | 2,5 | 2,2 |

| 11,0 | 38 | 132М2 | 2,3 | 2,8 | 132М4 | 2,8 | 3,0 | 160S6 | 7 | 2,0 | 160M8 | 2,5 | 2,2 |

| 15 | 42 | 160S2 | 2,1 | 2,2 | 160S4 | 2,3 | 2,3 | 160M6 | 2, 6 | 2,0 | 180M8 | 2,5 | 2,0 |

| 18,5 | 42 | 160M2 | 2,1 | 2,2 | 160M4 | 2,2 | 2,3 | 180M6 | 2,7 | 2,0 | 200M8 | 2,3 | 2,2 |

| 22 | 48 | 180S2 | 2,0 | 2,5 | 180S4 | 2,0 | 2,3 | 200M6 | 2,8 | 2,4 | 200L8 | 2,7 | 2,0 |

| 30 | 48 | 180M2 | 1,9 | 2,5 | 180M4 | 1,4 | 2,3 | 200L6 | 2,1 | 2,4 | 225M8 | 1,8 | 2,1 |

| Примечание. В графе s указано скольжение в %; в графе Tм/Тн даны значения отношения величин максимального и номинального вращающих моментов; зна- чения отношения величин пускового и номинального вращающих моментов для всех типов – Тпуск/Тн ≈ 2. Номинальная частота вращения вала двигателя nном = nс (1 — s). Принятые обозначения: Tм = Tдв.max ; Тн = Тдв.ном ; Тпуск = Тдв.пуск | |||||||||||||

В каталоге также приводят λm = Tдв.max / Тдв.ном — допустимое значение кратности максимального момента Tдв.max двигателя по отношению к его номинальному моменту Тдв.ном.

Для подбора двигателей, работающих в кратковременном режиме, указана мощность Рдв30 и Рдв60 при стандартной продолжительности времени работы 30 и 60 мин.

Для подбора двигателей, работающих в повторно-кратковременном режиме, указана мощность Рдв.пв при стандартной продолжительности включения (см. ниже) из ряда значений ПВСТ = 15, 25, 40, 60%.

Примечание. Следует иметь в виду, что в действующих каталогах электродвигателей сохраняется система единиц МКГСС, поэтому требуется согласование параметров двигателя с данными в СИ.

Приведенные в табл. 2 асинхронные двигатели имеют «жесткую» механическую характеристику с тем, что значительное изменение нагрузки вызывает несущественное изменение частоты вращения ротора. Практически принимают, что в рабочем диапазоне нагрузок (исключая период пуска) частота вращения ротора пдв = const, тогда частота вращения двигателя связана с частотой вращения рабочего органа (р0):

![]()

где uмп -передаточное число механической передачи.

Выбор двигателя из каталога производят по номинальной мощности с учетом режима работы привода.

Рдв.ном > Рдв.расч (где Рдв.расч — расчетная мощность двигателя, определяемая с учетом режима работы привода) и частоте вращения.

Предусмотрены возможные три основных режима работы двигателя на перегрузку и проверка режима работы.

Длительный режим работы характеризуется продолжительностью работы, достаточной для того, чтобы температура нагрева двигателя достигла установившегося значения.

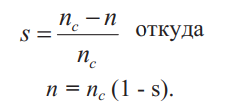

При необходимости заданный внешний переменный момент заменяют эквивалентным постоянным среднеквадратичным моментом ТЕ,

При постоянной нагрузке ТЕ = Тдв.расч.

Расчетное значение мощности двигателя (Вт) при условии постоянства частоты вращения ротора равно

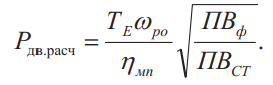

![]()

где ωро — угловая скорость вала рабочего органа, рад/с; ηмп — КПД механической передачи; изменением КПД при переменной нагрузке пренебрегают и полагают

![]()

По каталогу подбирают двигатель с номинальной мощностью Рдв.ном ≥ Рдв.расч, полагая, что при удовлетворении этого неравенства нагрев не будет вызывать преждевременного выхода двигателя из строя.

Кратковременный режим работы характеризуется общей продолжительностью работы под нагрузкой 10 мин ≤tT≤60 мин, при которой не происходит нагрев двигателя до установившейся температуры. При этом продолжительность остановок между отдельными циклами нагружения достаточна для выравнивания температуры двигателя и окружающего воздуха.

Заданный внешний переменный момент заменяют эквивалентным постоянным среднеквадратичным моментом ТЕ, рассчитываемым по формуле

где Tn и tn— ступень нагрузки и соответствующее ей время работы, tц -время цикла.

Расчетное значение мощности двигателя (Вт) при условии постоянства частоты вращения ротора равно

Рдв.расч _ ТЕωро/ηмн ,

где ωро — угловая скорость вала рабочего органа, рад/с; ηмн — КПД механической передачи.

Повторно-кратковременный режим работы отличается частыми пусками и остановками, при которых за время работы двигателя fT его температура не успевает достигнуть установившегося значения, а за время остановки Гт=0 — не успевает опуститься до температуры окружающего воздуха.

Продолжительность одного периода fT + fT=0 = 0 ≤ 10 мин = 100%.

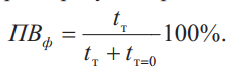

Продолжительность включения двигателя (%) характеризуется фактической величиной

Для выбора двигателя необходимо выбрать ближайшую к ПВФ стандартную продолжительность включения из ряда значений ПВст, указанных в каталоге. Расчетная мощность двигателя (Вт) при постоянной частоте вращения ротора равна

По каталогу подбирают двигатель с номинальной мощностью Рдв.пв ≥ Рдв.рвсч.пв, исключающей его перегрев.

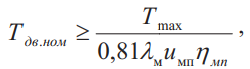

Проверка двигателя на перегрузку преследует цель предотвратить его остановку под нагрузкой, называют — «опрокидывание», при резком увеличении внешней нагрузки. Проверку двигателя производят для возможных неблагоприятных условий эксплуатации, когда напряжение в электрической сети понижено до 10% (что соответствует уменьшению движущего момента на 19%), а нагрузка достигает максимального значения

где λm = Tдв.max / Тдв.ном для выбранного электродвигателя; Ттax — максимальный момент от рабочего органа.

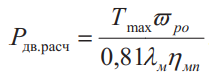

Если условие не удовлетворено, то требуемая расчетная мощность (Вт), по которой следует выбрать двигатель, должна быть равна

В этом случае двигатель имеет запас по температуре нагрева.

Таблица 3. Основные габаритные, установочные и присоединительные размеры асинхронных электродвигателей серии 4А закрытого обдуваемого исполнения по ГОСТ 19523-81(выборка)

|

|||||||||||||

| Тип двигателя | d | L | Н | D | l1 | l2 | l3 | d1 | b | h1 | h2 | h3 | Масса |

| 71 | 19 | 285 | 201 | 170 | 40 | 45 | 90 | 7 | 112 | 71 | 21,5 | 6 | 15,1 |

| 80А | 22 | 300 | 218 | 186 | 50 | 50 | 100 | 10 | 125 | 80 | 24,5 | 6 | 17,5 |

| 80В | 22 | 320 | 218 | 186 | 50 | 50 | 100 | 10 | 125 | 80 | 24,5 | 6 | 20,0 |

| 90L | 24 | 350 | 243 | 208 | 50 | 56 | 125 | 10 | 140 | 90 | 27,0 | 7 | 28,7 |

| 100S | 28 | 365 | 265 | 235 | 60 | 63 | 112 | 12 | 160 | 100 | 31,0 | 7 | 36 |

| 100L | 28 | 395 | 280 | 235 | 60 | 63 | 140 | 12 | 160 | 100 | 31,0 | 7 | 42 |

| 112М | 32 | 452 | 310 | 260 | 80 | 70 | 140 | 12 | 190 | 112 | 35,0 | 8 | 56 |

| 132S | 38 | 480 | 350 | 302 | 80 | 89 | 140 | 12 | 216 | 132 | 41,0 | 8 | 71 |

| 132М | 38 | 580 | 350 | 302 | 80 | 89 | 178 | 12 | 216 | 132 | 41,0 | 8 | 93 |

| 160S | 42 | 624 | 430 | 358 | 110 | 108 | 178 | 15 | 254 | 160 | 45 | 8 | 130 |

| 160M | 42 | 667 | 430 | 358 | 110 | 108 | 210 | 15 | 254 | 160 | 45 | 8 | 145 |

| 180S | 48 | 662 | 470 | 410 | 110 | 121 | 203 | 15 | 279 | 180 | 51,5 | 9 | 165 |

| 180M | 48 | 702 | 470 | 410 | 110 | 121 | 241 | 15 | 279 | 180 | 51,5 | 9 | 185 |

| 200M | 55 | 760 | 535 | 450 | 110 | 133 | 267 | 19 | 318 | 200 | 59 | 10 | 255 |

| 200L | 55 | 800 | 535 | 450 | 110 | 133 | 305 | 19 | 318 | 200 | 59 | 10 | 280 |

| 225M | 55 | 810 | 575 | 494 | 110 | 149 | 311 | 19 | 356 | 225 | 59 | 10 | 355 |

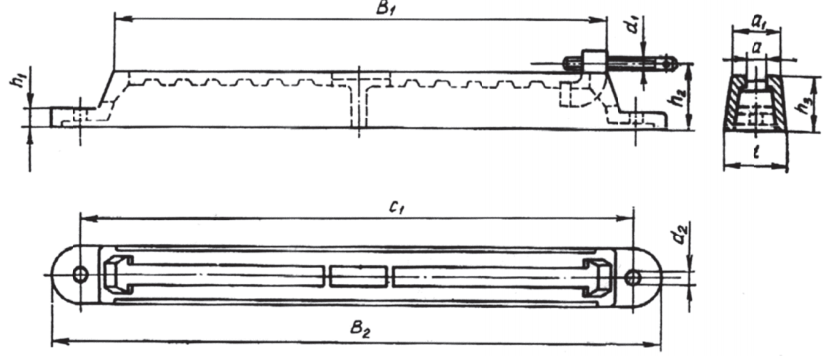

Для установки и регулировки положения электродвигателя применяют салазки, которые крепят к платикам плиты (табл. 4).

Таблица 4. Салазки для крепления электродвигателя

|

||||||||||||||||||

| а | а1 | В1 | В2 | C1 | d1 | d2 | h1 | h2 | h3 | l | Масса, кг | Болты | ||||||

| 16 | 38 | 370 | 440 | 410 | M12 | 12 | 15 | 44 | 36 | 42 | 3,8 | М10Х35 | ||||||

| 18 | 45 | 430 | 510 | 470 | M12 | 14 | 18 | 55 | 45 | 50 | 5,3 | М12Х40 | ||||||

| 25 | 65 | 570 | 670 | 620 | M16 | 18 | 22 | 67 | 55 | 72 | 12,5 | М16Х55 | ||||||

| 25 | 65 | 630 | 770 | 720 | M16 | 18 | 26 | 74 | 60 | 75 | 17,5 | М16Х60 | ||||||

| 30 | 90 | 770 | 930 | 870 | M20 | 24 | 30 | 88 | 70 | 105 | 31 | М20Х75 | ||||||

1.2 Определение передаточного отношения всего привода

Исходными данными для проектирования привода указывают частоту вращения nр (мин-1) рабочего приводного вала или другие данные рабочего органа машины (например, диаметр D (м) барабана конвейера и скорость v (м/с) ленты) и по этим данным находят

nр = 60 v/nD.

Затем определяют общее передаточное отношение: u = nном / nр, где nном — значение номинальной частоты вращения двигателя и намечают ориентировочно значения частных передаточных отношений передач, входящих в привод, так, чтобы произведение их было равно общему передаточному отношению:

u = u1·u2 … uk

Рекомендуемые средние значения uk для зубчатых передач, для червячных передач, цепных, ременных и др. для предварительной разбивки общего передаточного отношения приведены в табл. 1.

Пример. Провести кинематический расчет привода, показанного на рис. 1. Исходные данные: диаметр барабана D = 500 мм; тяговая сила F = 4 ·103 Н; скорость ленты v = 0,8 м/с.

Требуется подобрать асинхронный электродвигатель трехфазного тока, определить передаточное отношение всего привода и частные передаточные отношения каждой передачи.

Вычисление. Принимаем значения КПД по табл. 1:

ременной передачи η1 = 0,98; зубчатой пары η2 = 0,98; цепной передачи η3 = 0,96; коэффициент, учитывающий потери на трение в опорах трех валов η03 = 0,993.

КПД всего привода η= η1 η2 η3 η03 = 0,98 · 0,98 · 0,96 · 0,993 = 0,89.

Требуемая мощность электродвигателя по формуле

P = Fv / η =4·103 · 0,8/0,89 = З,6·103 Вт.

Частота вращения вала барабана

np=60v/πD = 60 · 0,8/3,14 · 0,5 = 30,5мин-1.

По данным табл. 3, подходят электродвигатели трех марок: 4A100S2P = 4 кВт, nс = 3000мин -1, s = 3,3%; 4A100L4, F = 4 кВт, nс = 1500мин -1, s = 4,7%; 4А112МВ6, Р=4 кВт, nс = 1000мин -1, s = 5,1%.

При выборе первого из указанных двигателей с nс = 3000 мин -1 возникнут затруднения в реализации большого передаточного числа порядка 100; предпочтительнее двигатели с nс = 1500 и 1000 мин -1. Номинальные частоты вращения валов этих двигателей будут соответственно:

а) nном =nс (1 — s) = 1500 (1 — 0,047) = 1430мин -1;

б) nном = 1000 (1 — 0,051) = 949мин -1.

Передаточное отношение привода в случае варианта «а»

u = nном / np = 1430 /30,5 ≈ 47;

для варианта «б»

u=949/30,5≈31,1.

Разбивка общего передаточного отношения привода допускает много решений.

Например, для варианта «а» можно принять u1 = 2,5; u2 = 5; u3 = 3,8; u = 2,5·5·3,8 = 47,5;

для варианта «б»

u1 = 2; u2 = 4; u3 = 3,9; u = 2·4·3,9 = 31,2.

Намеченные передаточные отношения в дальнейшем уточняют при проектной проработке, при этом отклонение от расчетного передаточного отношения привода не должно превышать + 3 % .

2. Привод гидравлический

Гидравлический привод (или, сокращенно, гидропривод) широко применяется в производственных машинах, механизмах, в том числе в металлорежущих станках. Если в электроприводе электроэнергия поступает от внешнего источника и электродвигателем преобразуется в механическую энергию движения, то в гидроприводе источник энергии — движение жидкости под давлением создается преобразованием других видов энергии — в основном электричества.

Применение гидропривода совместно с механическими передачами или отдельно позволяет плавно и в широком диапазоне изменять частоту и направление вращения выходного вала, преобразовывать вращательное движение в поступательное, изменять направление передачи движения вращения и др., при сохранении или изменении вращающих моментов.

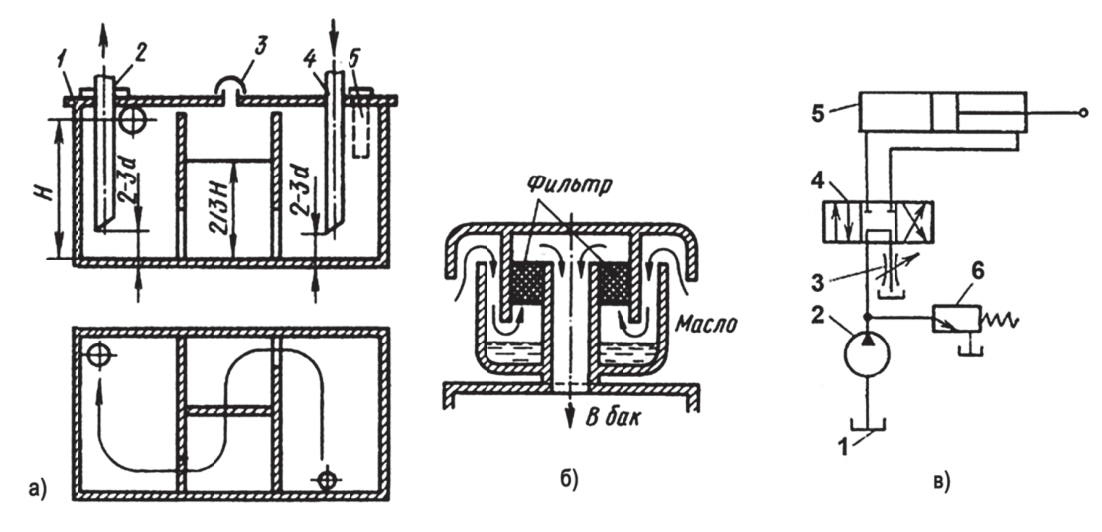

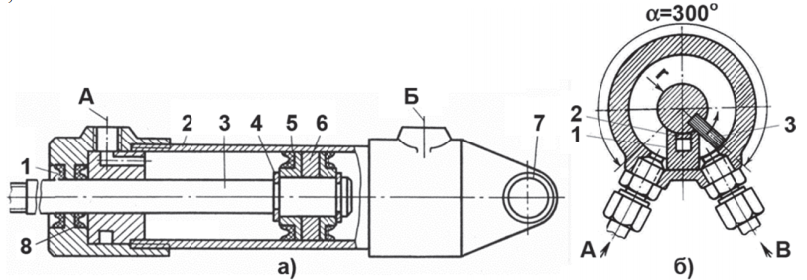

Рис. 3. Схема гидропривода и гидробак: а — схема устройства гидробака, б — сапун, в — гидропривод

Гидравлический привод состоит (рис. 3 в) из бака 1 с рабочей жидкостью, гидронасоса 2., контрольно-регулирующей и распределительной гидроаппаратуры (дросселя 3, гидрораспределителя 4 и предохранительного клапана 6 и исполнительного устройства (гидродвигатель, гидроцилиндр и др.) 5, которым приводится в действие рабочий орган производственной машины, и трубопровода, который объединяет все перечисленные устройства для подачи рабочей жидкости под давлением.

Гидробак — герметичная емкость сварной конструкции, предназначенная для питания гидросистемы маслом. Гидробак может быть расположен вне станка или машины, а также он может быть выполнен в нише корпуса основания (станины).

Масло в гидробак заливают через фильтр 5, защищающий бак от попадания грязи при заливке масла.

Между сливным 4 и всасывающим 2 патрубками обычно располагаются перегородки, которые исключают прямой ток масла между патрубками 4 и 2, что позволяет осесть тяжелым частицам по пути к всасывающему патрубку 2. Обычно дно в гидробаке выполняется наклонным в сторону сливного патрубка, где располагается сливное отверстие. В низкой части дна бака собирается осадок из продуктов износа элементов гидросистемы, загрязнений и других примесей.

На крышке бака установлен сапун 3 (защитное устройство в виде грибка, снабженное фильтром), предназначенный для отвода из бака газообразных примесей, выравнивания давления (внутри и снаружи бака) и защиты от попадания в бак стружки, эмульсии и пыли из цеха (рис. 3, б).

Масло в гидробаке должно находиться на определенном уровне H контроль которого осуществляется индикаторами. Для улавливания продуктов износа, взаимодействующих стальных деталей гидропривода в стенку бака иногда ввертывают магнитную пробку. Постоянство температуры масла в гидробаке обеспечивается нагревательными и охладительными установками.

Обычно гидробак является основанием для установки гидронасоса с электродвигателем, фильтра и защитно- регулирующей аппаратуры. Такую установку называют станцией.

В баке гидросистемы находится рабочая жидкость — минеральное масло марок И-12, И-20, И-30, И-45, ИГП-30, ИГП- 18, ИГП-38 и др., которую применяют в гидравлическом приводе машины для передачи давления и скорости движения силовому органу. Масло, поступающее по трубопроводу в гидросистему, должно пройти через фильтры для очистки от механических примесей.

Масло, применяемое в качестве рабочей жидкости, должно быть однородно по химическому составу, иметь высокую температуру вспышки, низкую температуру застывания и не должно содержать водорастворимых кислот и щелочей, т.к. они вызывают коррозию и появление мылообразующих жиров, образующих пену, которая является причиной неравномерного движения силового органа.

В баке гидросистемы установившаяся температура масла во время работы не должна превышать 55 °С, если в технических условиях или заменяющих их технических документах на конкретный станок или машину не предусматривают другое значение. Температура масла в гидробаке должна быть не более 70 °С, если выделяемое гидросистемой тепло не оказывает существенного влияния на точность работы исполнительного механизма.

Гидронасос — устройство, всасывающее рабочую жидкость из гидробака и нагнетающее ее по трубопроводу в гидросистему. Гидронасос в производственных машинах приводится в действие электродвигателем.

По принципу действия, т.е. по способу передачи механической энергии жидкости, насосы подразделяются на объемные (поршневые, пластинчатые, шестеренчатые, винтовые) и центробежные. Основными величинами, характеризующими работу насоса, являются производительность, давление, потребляемая мощность, коэффициент полезного действия и высота всасывания.

Производительностью насоса называется объемное количество жидкости, подаваемое насосом в единицу времени. Оно обозначается Q (м3/с, м3/ч, л/с).

Энергия жидкости в гидросистеме характеризуется давлением. За единицу давления принимается давление, получаемое при действии силы в 10Н/см2. Эта единица давления, равная 1 кГс/ см2, называется технической атмосферой и обозначается ата. В СИ килограмм-сила на квадратный сантиметр будет равна 0,1 МПа.

Полезная мощность всегда меньше потребляемой за счет потерь, возникающих в насосе. Значения КПД повышаются с увеличением габаритных размеров насосов. Для поршневых насосов КПД составляет 0,60 — 0,92, для осевых — 0,7 — 0,85.

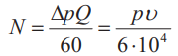

В гидроприводах машин применяются главным образом насосы объемного действия. Приводная (потребляемая) мощность насоса (кВт)

![]()

где p — давление, развиваемое насосом, МПа; Q — производительность насоса или расход жидкости, л/мин; ηэф — общий (эффективный) КПД.

ηэф= ηоηм ; ηм — механический КПД насоса, учитывающий потери на трение и гидравлические сопротивления; ηо_ объемный КПД, учитывающий утечку рабочей жидкости через зазор, ηо = Q/QT, где QT — теоретическая производительность.

Мощность, отдаваемая насосом (эффективная мощность),

![]()

В зависимости от конструкции различают насосы для гидроприводов: шестеренные, пластинчатые и поршневые (плунжерные). Реже для гидроприводов применяют винтовые насосы.

Сравнительные характеристики гидронасосов приведенных ниже типов даны в табл. 5.

Таблица 5. Сравнительные характеристики гидронасосов

| Тип | Pmах, МПа | Q, л/мин | η0 | ηэф | Удельная масса, кг/кВт |

| Шестеренный

Пластинчатый |

До 12,0-14,0 | 5-125

3-200 |

0,7-0,9

0,6-0,9 |

0,25-0,7

0,55- 0,75 |

0,6-0,7

1,25- 4 |

| Радиально-поршневой

Аксиально-поршневой |

До 20,0-30,0 | 50-400

9-775 |

0,7-0,9

0,95-0,98 |

0,67- 0,85

0,8-0,9 |

10- 19,5

7-3,3 |

| Эксцентриковый

поршневой |

До 50,0 | 3-35 | 0,75-0,9 | 0,68-0,76 | 2,7-8 |

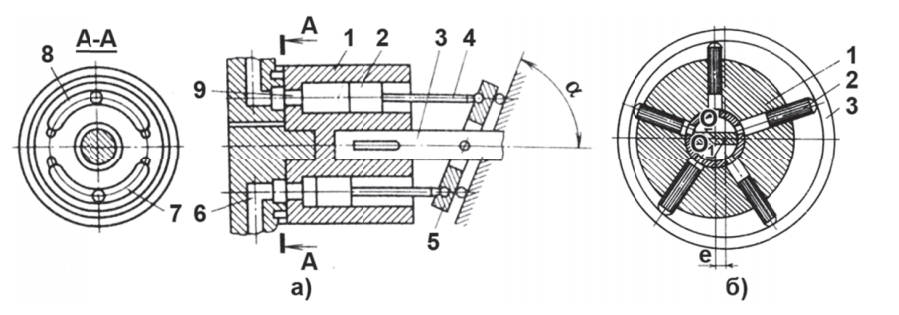

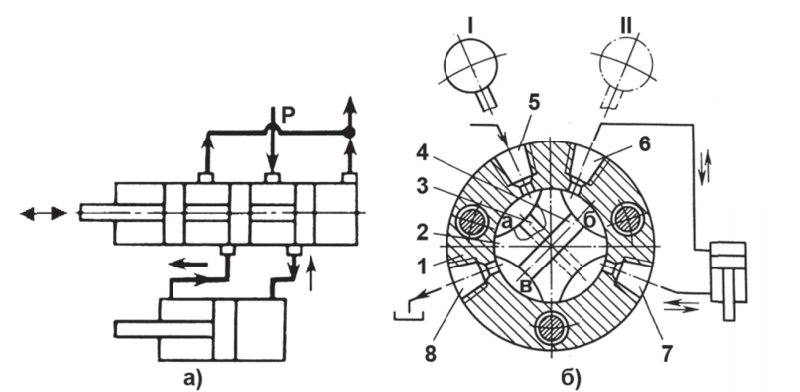

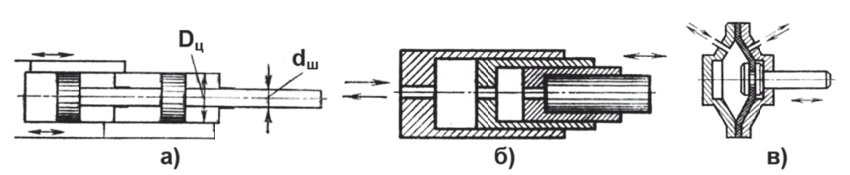

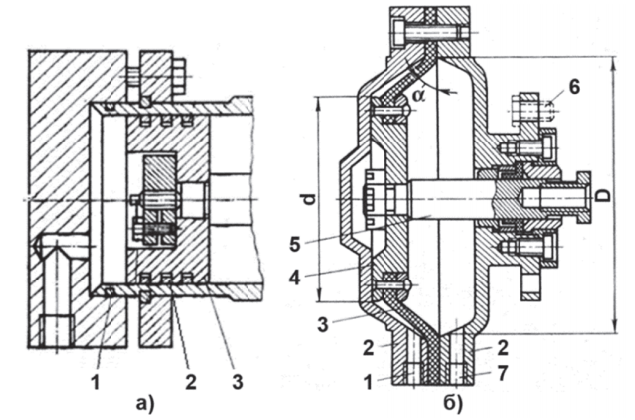

Рис. 4. Поршневые насосы: а — аксиальный; б — радиальный

Поршневые насосы применяются в гидроприводах промышленного оборудования в тех случаях, когда необходимо получить высокое рабочее давление масла. Поршневые насосы делятся на аксиально- и радиально-поршневые, а также эксцентриковые. Аксиально- и радиально-поршневые насосы применяются для давления масла до 20-30 МПа, а поршневые эксцентриковые — до 50 МПа и выше.

Наибольшее распространение нашли аксиально-поршневые насосы (рис. 4, а).

В расточках ротора 1 перемещаются поршни 2, которые через шатуны 4 связаны с шайбой 5, наклоненной к валу 3 под углом а, который может изменяться. Вал 3 связан с шайбой 5 шарнирно, а с ротором 1 — шлицами.

При вращении ротора 1 вместе с шайбой 5 наклон шайбы сохраняется, и поэтому поршни совершают возвратнопоступательное движение. При этом под одним поршнем образуется разрежение, и масло по каналам 8 и 9 всасывается из бака в цилиндр, а другой поршень сжимает масло, которое по каналам б и 7 нагнетается из цилиндра в напорную магистраль. Объем поступающего в напорную магистраль масла можно регулировать изменением угла а наклона шайбы 5. При а=90° подача масла в напорную магистраль прекращается.

Поршневой насос с радиальными поршнями (рис. 4, б) работает следующим образом. Ротор 1 вращается вокруг своей оси вместе с поршнями 2. Под действием центробежной силы поршни прижимаются к обойме 3. Обойма вращается на подшипниках, помещенных в скользящем блоке, который может перемещаться, изменяя эксцентриситет е относительно неподвижной распределительной оси. В результате каждый поршень за один оборот ротора делает один двойной ход. При выдвижении поршня в цилиндре образуется разрежение и масло из верхней полости оси всасывается из бака в цилиндр и при дальнейшем вращении ротора нагнетается в нижнюю полость. Изменением эксцентриситета обоймы можно изменять длину хода поршней, а следовательно, регулировать производительность насоса. При эксцентриситете обоймы, равном нулю, ход поршней также равен нулю и подача масла насосом не производится.

Шестеренчатые насосы. Эти насосы бывают низкого, среднего и высокого давления (табл. 6).

Шестеренчатые и пластинчатые насосы отечественного производства применяются для давлений масла до 12,0 — 15,0 МПа. Эти насосы компактны, неприхотливы в эксплуатации, однако чувствительны к перегреву, а при работе на предельных давлениях (10 МПа и выше) недолговечны (например, у насосов этого типа срок службы в данных условиях ограничивается 800 ч).

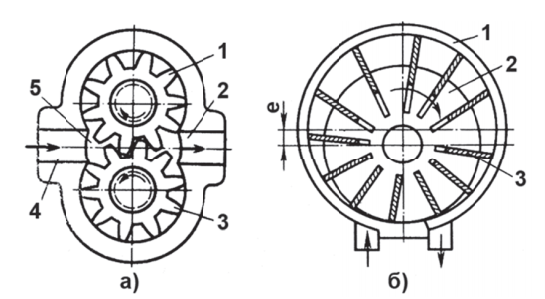

Рис. 5. Насосы: а — шестеренчатый; б — пластинчатый

Шестеренчатые насосы низкого давления применяют в системах смазки и охлаждения станков. Насосы среднего давления применяют в гидравлических системах шлифовальных, фрезерных и других станков. Насосы высокого давления применяют в гидравлических системах сверлильно-расточных, протяжных, токарных и фрезерных станков.

Шестеренный насос внешнего зацепления (рис. 5, а) состоит из двух зубчатых колес, которые находятся в зацеплении и установлены с минимальным зазором между вершинами зубьев колес и цилиндрическими расточками в корпусе. От ведущего зубчатого колеса 1 приводится во вращение ведомое зубчатое колесо 3.

Масло, попадая в полости между зубьями и корпусом, переносится из зоны 5 в зону 2. В зоне 5 образуется разрежение, и масло по каналу 4 всасывается в нее. В зоне 2 зубья колес входят в зацепление и вытесняют масло из впадин между зубьями, в результате чего масло нагнетается в магистраль, соединенную с полостью 2.

Насосы, у которых зубчатые колеса имеют 5-10 зубьев, применяют для охлаждения систем. В гидроприводах используют насосы с зубчатыми колесами с 10-20 зубьями.

Таблица 6

Технические характеристики шестеренчатых насосов

| Параметры | Модель 1 | Модель 2 | Модель 3 |

| Рабочий объем, см3/об | 10 | 31,7 | 47,38 |

| Наибольшее давление, МПа | 15,0 | 11,0 | 14,0 |

| Рабочее давление, МПа | 10,4 | 10,0 | 10,0 |

| Диапазон частот вращения, мин-1 | 900-3000 | 1100-1650 | 1200-1950 |

| Объемный КПД | 0,80 | 0,92 | 0,92 |

| Масса, кг | 2,5 | 6,6 | 5,76 |

Лопастные — (пластинчатые насосы). Эти насосы применяют в гидросистемах сверлильно-расточных, токарных, фрезерных, протяжных и других станков.

Пластинчатый насос (рис. 5,6) состоит из статора 1 и ротора 2. В радиальных пазах ротора помещены пластины 3.

Оси ротора и статора расположены с эксцентриситетом е.

При вращении ротора пластины в его пазах совершают возвратно-поступательное движение, прижимаясь торцами (под действием центробежных сил и силы давления жидкости) к поверхности статора.

В результате вращения ротора объемы пространства между пластинами изменяются. При увеличении объемов создается разрежение и жидкость, поступая из масляного бака по трубопроводу через отверстия в торцовых крышках, заполняет пространство между пластинами. При уменьшении объемов пространства жидкость вытесняется через отверстия в торцовых крышках в напорную магистраль. Изменяя эксцентриситет е, можно регулировать поток жидкости при неизменной частоте вращения ротора. При е=0 объемы пространства, заключенные между пластинами 3, не изменяются и подачи жидкости нет.

Контрольно-регулирующая и распределительная гидроаппаратура предназначена для управления исполнительным устройством, т.е. для регулирования скорости вращения гидродвигателя, для регулирования скорости перемещения штока гидроцилиндра и величины усилия за счет изменения количества и направления жидкости, протекающей в единицу времени через трубопровод, и давления жидкости в отдельных полостях гидропривода.

Распределительные устройства служат для изменения направления потока жидкости в магистрали гидросистемы. Плунжер — золотник (рис. 6, а) управляет потоком масла тем, что соединяет поочередно полости цилиндра с напорной или сливной магистралью.

Рис. 6. Схема работы распределителей потока: а — плунжера; б — поворотного крана

Перемещение плунжера может выполняться вручную, кинематическими устройствами (например, кулачками), электромагнитами, а также гидравлическими или пневматическими устройствами.

Поворотные краны (рис. 6, б) также относятся к распределительным устройствам. В положении /рукоятки масло из магистрали через отверстие 5 в корпусе 1, канал 3 в плунжере и отверстие 7 поступает в полость гидроцилиндра, перемещает шток вверх. Из другой полости гидроцилиндра масло через отверстие 6, канал 4 в плунжере 2 и отверстие 8 поступает в сливную магистраль.

Исполнительные устройства, называемые гидродвигателями, служат для преобразования энергии масла в гидросистеме в механическую, используемую для перемещения рабочих органов. В металлорежущих станках в качестве гидродвигателей применяются гидроцилиндры, роторные и пластинчатые гидродвигатели и др.

В принципе все рассмотренные гидроизогипсы являются обратимыми в гидродвигатели, если снять с них электродвигатель и в рабочие полости подать жидкость с определенным давлением и скоростью. В шестеренчатом насосе жидкость вращает зубчатые колеса, в лопастном насосе — ротор с лопастями, а в поршневых насосах поршни приводят во вращательное движение ротор и т.д.

Различают гидромоторы низкомоментные и высокомоментные.

Низкомоментные гидромоторы являются быстроходными двигателями и характеризуются малыми значениями отношения к крутящего момента Т к частоте вращения n

к = Т/n = 0,001 ÷ 1,0 Н·м/мин-1.

Высокомоментные гидромоторы являются тихоходными двигателями и имеют большое значение отношения крутящего момента к частоте вращения, которое может достигать k ≤ 20 000. Различают гидромоторы шестеренные, лопастные, аксиально-поршневые и радиально-поршневые. Наибольшее распространение получили радиально-поршневые и лопастные гидромоторы.

Сравнительные характеристики гидродвигателей приведены в табл. 7.

Таблица 7. Сравнительные характеристики гидродвигателей

| Тип | Рабочее давление, МПа | Объемный КПД | КПД | Крутящий момент, кН· м | Масса на единицу мощности, кг/ кВт |

| Шестеренный | 1000 | 0,9 | 0,75 | 0,05-0,07 | 0,5-0,7 |

| Пластинчатый | 500-1000 | 0,75-0,97 | 0,5-0,91 | 0,02-18,0 | 2-6 |

| Аксиально-поршневой | 500-1600 | 0,65-0,98 | 0,8 | 0,04-1,17 | 4-7 |

| Радиально-поршневой | 1000-1600 | 0,91-0,98 | 0,8- 0,94 | 0,24-35,7 | 4-34 |

Потребляемая (подводимая) мощность (кВт) для всех типов гидродвигателей может быть определена по формуле

![]()

где p — давление в системе, МПа; Q — расход жидкости, л/мин.

Эффективная (отдаваемая) мощность (кВт)

![]()

Потребный расход жидкости при работе под нагрузкой

![]()

где q — потребный удельный расход жидкости на один оборот гидродвигателя, см3/об; η0 — объемный КПД, n — частота вращения, мин-1

Необходимо учитывать, что при работе вблизи нижнего предела n значения η0 снижаются.

Крутящий момент Т1 на выходном валу двигателя пропорционален давлению в гидросистеме p1; и номинальному крутящему моменту Тп

![]()

где pn — номинальное давление.

Практически эта пропорциональность нарушается, так как эффективный КПД зависит от нагрузки (особенно при невысоких скоростях вращения). С увеличением нагрузки скорость вращения тихоходного вала уменьшается, что характеризуется коэффициентом С, изменяющимся по зависимости, близкой к линейной, и равным

![]()

где nо и n1 — соответственно частота вращения выходного вала в режиме холостого хода и под нагрузкой, мин-1.

Так, например, для лопастных гидродвигателей значение С = 8-40 %; для аксиально-поршневых гидродвигателей при работе на любых скоростях С = 2-5 %.

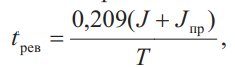

Время реверса у гидродвигателей от наибольшей частоты вращения до наименьшей может быть определено по формуле

.

где J— момент инерции гидродвигателя, кг·м2; Jnp — приведенный момент инерции вращающихся масс, связанных с валом гидродвигателя, кг·м2; Т- крутящий момент, Н·м.

Существует несколько разновидностей гидроприводов вращательного движения: комбинация из двух шестеренчатых насосов, из двух лопастных насосов, из двух аксиально-поршневых насосов и, наконец, из двух плунжерных насосов.

Регулирование чисел оборотов на выходе гидропривода производится уменьшением или увеличением давления и, соответственно, расхода масла в гидродвигателе.

Наиболее эффективно применение поршневых гидроприводов (рис. 7).

Гидроцилиндр является гидравлическим двигателем, преобразующим энергию движущейся жидкости в механическую энергию движущегося поршня.

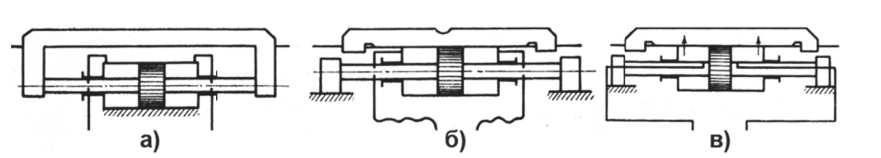

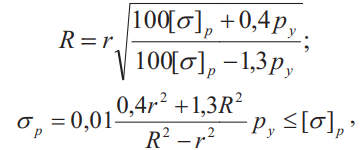

Рис. 7. Поршневые гидроцилиндры

Поршневые гидроцилиндры могут выполняться с неподвижным цилиндром или с перемещающимся поршнем (рис. 7, а), с неподвижным поршнем или подвижным цилиндром (рис. 7, б) и с подачей жидкости через полый шток (рис. 7, в).

На рис. 8, а показан гидроцилиндр двустороннего действия, предназначенный для сообщения возвратнопоступательного движения рабочим органам станка или перемещения рабочему органу машины. Внутри цилиндрической полости гильзы 2 перемещается поршень 6, который соединен со штоком 3 запорными кольцами 4. Цилиндр герметизируется уплотнениями 5,1 и 8. Проушиной 7 цилиндр соединяется со станиной станка, а конец штока соединяется с исполни- тельным органом станка, совершающим возвратно-поступательное движение.

Рис. 8. Гидроцилиндр двустороннего действия (а); поворотный двигатель (б)

Обычно если масло подается в отверстие А, то поршень, перемещаясь вправо, сообщает исполнительному органу рабочий ход, а если в отверстие В, то исполнительный орган возвращается в исходное положение.

Пластинчатый (лопастной) поворотный двигатель предназначен для получения угловых периодических движений (рис. 8, б).

Такой гидродвигатель состоит из корпуса, вала радиуса г с закрепленной на нем лопастью 3 и упора 1 с уплотнением 2, разделяющего полость цилиндра на две части. При подаче масла в отверстие В, расположенное справа от упора 1, лопасть 3 вращает вал против часовой стрелки, а при подаче масла в отверстие А, расположенное слева от упора 1, лопасть 3 вращает вал по часовой стрелке. Наибольший угол качания лопасти — 300°. Движение вала может быть использовано для привода ленточного шагового транспортера и т.п. механизмов, использующих периодическое движение.

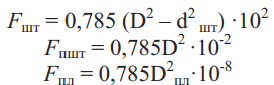

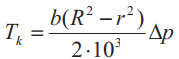

В табл. 8 приведены основные расчетные зависимости для гидроцилиндров поступательного и поворотного движения и формулы для определения характеристик гидроцилиндров.

Объемный КПД поршневого гидроцилиндра весьма значителен и составляет:

![]()

У поворотных гидроцилиндров η0, несколько ниже вследствие сложности уплотнения по некруглому поперечному сечению.

У гидроцилиндров двустороннего действия с односторонним штоком или с разными по площади сечения штоками движение осуществляется в разные стороны с неодинаковыми скоростями. При подборе гидроцилиндра задаются рабочим давлением и на основании уравнения

![]()

определяют конструктивные размеры поперечного сечения цилиндра (давлением в сливной полости пренебрегают). Целесообразно иметь некоторый запас и по усилию, с тем, чтобы компенсировать не учтенные потерн при расчете. Для обеспечения перемещений с малыми ходами и большими усилиями применяют мембранные гидроцилиндры. Их активную площадь приближенно определяют по формуле

![]()

где D — диаметр заделки мембраны; d — диаметр жесткого центрального диска.

Рис. 9. Методы повышения мощности гидродвигателей: а — сдвоенные; б — телескопические; в — мембранные гидроцилиндры.

Для сокращения габаритных размеров поперечного сечения применяют сдвоенные цилиндры (рис. 9, а), в которых усилие суммируется, Для уменьшения габаритного размера по длине (высоте) при значительном ходе применяются телескопические гидроцилиндры (рис. 9, б) или мембранные гидроцилиндры (рис. 9, в).

В зависимости от прочности штока длину хода поршня рекомендуется принимать равной не более 10 диаметров цилиндра. Длина цилиндра в зависимости от назначения и с учетом технологии изготовления определяется отношением

![]()

Отношение диаметра штока к диаметру цилиндра выбирается конструктивно и колеблется в широких пределах: dшт/D = 0,2÷0,7, причем большее значение обычно выбирается для более нагруженных установок.

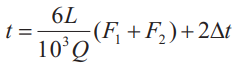

Гидроцилиндры рассчитываются и проверяются на прочность по формулам:

где R и r — наружный и внутренний радиусы гидроцилиндра; py — условное давление жидкости, МПа; σр — напряжение растяжения на внутренней поверхности стенки цилиндра, МПа; [σ]р -допускаемое напряжение на растяжение, МПа, равное 110-120 МПа дляуглеродистой сталии 150- 180 МПа длялегированной.

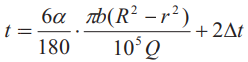

Фланцы и крышки гидроцилиндров крепятся болтами, усилия затяжки которых (Н) для обеспечения герметичности должны быть равны

![]()

где рпр -контактное давление между прокладкой и уплотняемыми деталями, МПа;

Dв и Dн — внутренний и наружный диаметры прокладки, мм;

р — давление жидкости, МПа.

Коэффициент k = 2 при р ≤ 1,0 МПа и k = 3 при р ≤ 5,0 МПа; для широких прокладок, не ограниченных канавками, от- ношение рn/р = 2÷4; для прокладок, помещенных в канавки, рn/р = 3÷8 (большие значения для узких прокладок).

Ряд номинальных давлений в гидроцилиндрах следующий: 6,3; 10; 16; 20; 25; 32; 40; 50 МПа.

Таблица 8. Основные зависимости для силовых гидроцилиндров

| Параметры | Гидроцилиндры | ||

| поршневые | поворотные | ||

| Расход жидкости Q (л/мин) при заданной

скорости (м/мин) или Аω (рад/с) |

|||

Рабочая площадь цилиндра F, см2:

|

|

||

| Развиваемое усилие, Н | |||

| Развиваемый крутящий момент, Н·м | — |  |

|

| Мощность, кВт |  |

||

| Время одного двойного хода, с |  |

|

|

| Примечания:

1. В формулах объемный и механический КПД не учтены. 2. D, dшт и Dпл — диаметры цилиндра, штока и плунжера, мм; L — длина хода поршня гидроцилиндра, мм; Δp — разность между давлениями в полостях нагнетания и слива, МПа; α° — угол поворота лопасти гидроцилиндра; R и r – наибольший и наименьший радиусы лопасти поворотного гидроцилиндра, мм; Δt — время реверсирования в крайнем положении, с; b — ширина лопасти, мм. |

|||

Фильтры. Для очистки масла, заполняющего гидросистему, применяют фильтры. Их располагают во всасывающей линии насоса или в сливной магистрали.

Фильтры применяют для очистки масла от попавших в него твердых частиц. В качестве фильтрующего элемента используют сетки, фетр, войлок, бумагу и т. д. Недостатком этих фильтров является необходимость частичного их демонтажа для замены фильтрующего элемента.

Приемные фильтры отличаются друг от друга способом монтажа на резервуаре с маслом. Фильтр, корпус которого с фильтрующим элементом располагается над резервуаром, называют непогружным (рис. 10), а фильтр, корпус которого хотя бы частично погружается в масло, называют погружным.

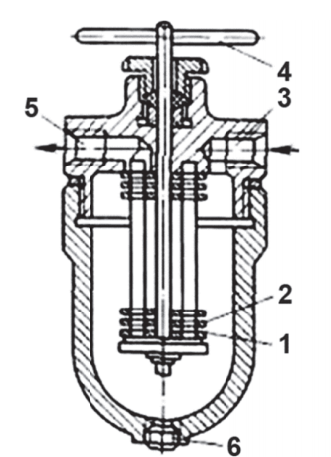

Пластинчатый фильтр нашел широкое применение (рис. 10). Фильтрующий элемент пластинчатого фильтра состоит из набора пластин 7, разделенных скребками 2, толщина которых определяет размер фильтрующей щели между пластинами 7. Масло поступает в отверстие 3 корпуса фильтра, проходит через фильтрующие щели, в которых задерживаются частицы, загрязняющие масло. Очищенное масло отводится через отверстие 5. Для очистки фильтрующих промежутков периодически поворачивают ручку 4, вместе с которой поворачиваются скребки 2, которые удаляют грязь из фильтрующих промежутков. Грязь собирается в стакане и периодически удаляется из него через отверстие, закрытое пробкой 6.

Рис.10. Фильтр пластинчатый, располагаемый во всасывающей линии насоса

Фильтры могут включаться для последовательной или для параллельной работы. В первом варианте предусматривается пропуск через все фильтры полного объема рабочей жидкости, во втором — через каждый фильтр проходит только определенная часть.

Так как при параллельном включении скорость протекания рабочей жидкости через фильтрующие элементы меньше, чем при последовательном, то и очистка масла при прочих равных условиях происходит более полно.

Через фильтрующий элемент рабочая жидкость проходит под действием разности давлений перед фильтром и после него. Для фильтрации минеральных масел в гидросистемах и системах смазки станков и других машин применяются щелевые (пластинчатые) фильтры. Расширяется применение фильтров с металлической, чаще всего с латунной сеткой с количеством ячеек от 3000 на 1 см2.

Для защиты высокочувствительных к загрязнению элементов гидросистемы используются напорные фильтры тонкой фильтрации, которые устанавливаются непосредственно перед защищаемыми элементами.

Фильтроэлементы в фильтрах могут быть из металлической сетки и бумажные, которые изготовляют из высокосортных хлопковых волокон или древесной целлюлозы. Бумажный фильтроэлемент представляет собой гофрированный цилиндр из фильтровальной бумаги. Во избежание разрыва от давления рабочей жидкости бумажный фильтроэлемент защищают металлической сеткой или сеткой из синтетического материала. Схема работы фильтра с бумажными фильтроэлемен- тами аналогична работе пластинчатого фильтра.

Трубопроводы. Система трубопроводов состоит из труб и их соединений. В зависимости от конструктивного назначения трубопроводы бывают жесткие (металлические) и гибкие (резиновые шланги, гибкие металлические рукава). Для изготовления трубопроводов гидро- и смазочных систем следует применять бесшовные трубы и шланги прозрачные пластмассовые армированные синтетическими нитями, если они допустимы по условиям эксплуатации.

Допускается применение труб из алюминиевых сплавов, латунных труб и медных труб для трубопроводов с наружным диаметром не более 6 мм, а при диаметре свыше 6 мм — только при затрудненных условиях монтажа.

Гибкие трубопроводы (резиновые рукава и пластиковые трубы) в гидросистемах должны применяться только для подвода масла к подвижным узлам, узлам, служащим для закрепления деталей, съемным узлам, а также в местах, где затруднен монтаж, и в случаях, дающих преимущество (уменьшение вибраций и шума).

3. Привод пневматический

Пневматический привод (или, сокращенно, пневмопривод) широко применяется в производственных машинах, механизмах, в том числе в металлорежущих станках. Если в гидроприводе источником энергии служит жидкость под давлением, то в пневмоприводе источником энергии служит сжатый воздух, которым в конечном счете приводится в движение исполнительный орган машины. В пневмоприводе источник энергии — сжатый воздух, создается преобразованием других видов энергии, в основном электричества.

Пневматический привод применяется в основном для преобразования поступательного движения в другие виды движений. Однако в отдельных случаях, при вращательном движении, таких как пневмошпиндели, различного рода бормашины и т.п. пневматический привод не имеет конкурентов.

3.1 Устройство пневмопривода

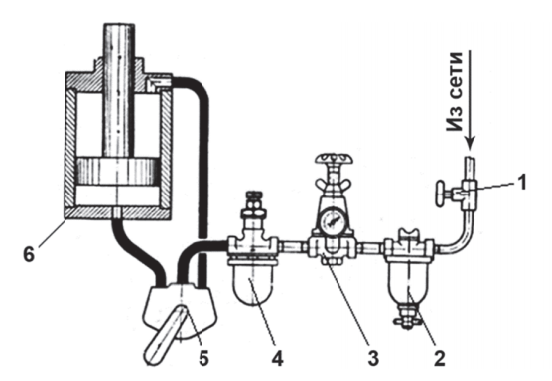

Пневмоприводы (рис. 11)по принципу действия имеют много общего с гидравлическими устройствами.

Рис. 11. Схема пневмопривода: 1 — кран магистральный; 2 — фильтр-влагоотделитель; 3 — регулятор давления; 4 — маслораспылитель; 5 — распределительный кран (золотник); 6 — исполнительное устройство — пневмоцилиндр

Работоспособность пневмопривода в большой степени зависит от состояния уплотнений., которые обеспечивают работу неподвижных и подвижных соединений с минимальными утечками сжатого воздуха.

Сжатый воздух, поступающий из магистрали, должен быть подготовлен для использования в пневмоприводе, т.е. он должен быть отчищен фильтрами-влагоотделителями от влаги и механических примесей, подаваться в рабочую магистраль при постоянном давлении и содержать распыленное масло для смазки трущихся поверхностей деталей, которые работают в среде сжатого воздуха.

Давление воздуха в магистрали обычно колеблется от 0,4 до 0,6 МПа. На выходе из регулятора давления в зависимости от его типа можно получить стабильное давление воздуха желаемой величины — отЗ,5доО,6 МПа.

3.2 Распределительные устройства

Плунжер — золотник (так же как в гидроприводе на рис.3,6, а) управляет потоком воздуха тем, что соединяет напорную магистраль с рабочей полостью цилиндра. Отработанный воздух сбрасывается в атмосферу. Перемещение плунжера может выполняться вручную, кинематическими устройствами (например, кулачками), электромагнитами, а также гидравлическими или пневматическими устройствами.

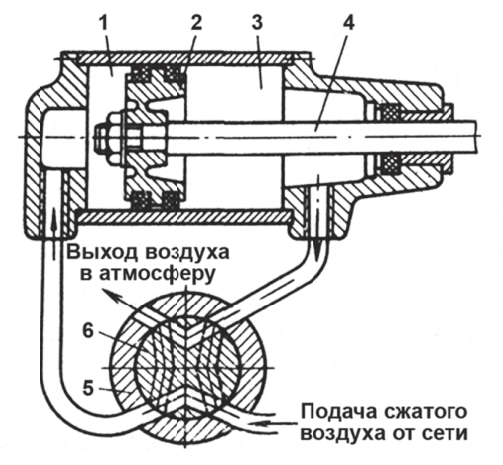

Распределительный кран (рис. 12) служит для изменения направления движения сжатого воздуха.

Если рукоятка крана 6 расположена так, чтобы каналы золотника 5 были параллельны горизонтальной оси, то сжатый воздух подается в левую полость 1 цилиндра и поршень 2 со штоком 4 перемещается вправо; при этом воздух из полости 3 цилиндра выпускается через распределительный кран в. атмосферу.

Рис. 12. Схема работы распределительного крана с плоским золотником для воздуха

При положении рукоятки крана 6, в котором каналы золотника 5 располагаются вдоль вертикальной оси, сжатый воздух подается в полость 3 цилиндра, а воздух из полости 1 цилиндра выпускается через распределительный кран в атмосферу.

3.3 Исполнительные устройства

Пневмоцилиндр является пневматическим двигателем (рис. 13, а), преобразующим энергию сжатого воздуха в механическую движущегося поршня: 1 — кольцо круглого сечения неподвижное, 2 — кольцо круглого сечения подвижное, 3 — поршень. Поршневые пневмоцилиндры могут выполняться с неподвижным цилиндром или с перемещающимся поршнем, а также с неподвижным поршнем или подвижным цилиндром.

Рис. 13. Исполнительные устройства: а — пневмо цилиндр; б — пневмокамера

Пневмокамера двустороннего действия (рис. 13, б) крепится к корпусу устройства фланцем с болтами 6. При подаче через отверстие 1 сжатый воздух попадает в бесштоковую полость, которая образуется с одной стороны крышкой 2, а с другой — эластичной диафрагмой 3, зажатой по наружному диаметру D крышкой 2 и по внутреннему диаметру d диском 4 с штоком 5. Сжатый воздух перемещает вправо диафрагму 3 вместе с диском 4 и штоком 5, который соединен с зажимным механизмом. При подаче сжатого воздуха в отверстие 7 диафрагма 3 вместе с присоединенными к ней деталями возвращается в исходное положение.

Турбины. Турбины различной конструкции, но одного принципа действия, применяются непосредственно с рабочим инструментом (фрезой или абразивным кругом) или в качестве встроенного привода с механической передачей (дрели) для получения вращательного движения.

4. Привод с системой числового программного управления (счпу)

В настоящее время в технологических машинах находит применение программирование рабочего цикла с помощью встроенной в машину или периферийной ЭВМ. Цикл включает начало работы, при котором рабочие органы принимают исходное положение, затем ими выполняются рабочие движения (например, захват груза, отрыв от платформы, поворот на требуемый угол, опускание его на платформу технологической машины) и выполняется возврат в исходное положение. Следовательно, работа машины или металлорежущего станка зависит от работы привода (электрического и (или) гидравлического), управление которым может осуществляться вручную или системой числового программного управления (СЧПУ).

4.1 Принцип работы СЧПУ

Рассмотрим принцип работы СЧПУ с исполнительным механизмом на примере металлорежущего станка с числовым программным управлением (ЧПУ).

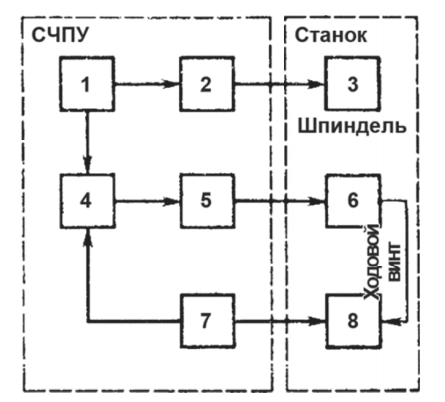

Рис. 14. Обобщенная структурная схема связи СЧПУ со станком

Обобщенная структурная схема СЧПУ, управляющая металлорежущим станком, представлена на рис.14. Устройство 1 ввода программы считывает программу, т.е. преобразовывает ее в электрические сигналы и направляет в устройство 4 отработки программы, которое через устройство 5 управления приводом воздействует на объект регулирования — привод 6 подач, который связан с перемещением заготовки или инструмента. Перемещение подвижной части станка, связанной с приводом 6 подач, контролирует датчик 8, включенный в цепь главной обратной связи. Информация с датчика 8 через устройство 7 обратной связи поступает в устройство 4 отработки программы, где происходит сравнение фактического перемещения с заданным. Если результат сравнения выявит несовпадение заданного и фактического перемещения, то программа вносит соответствующие коррективы в перемещение исполнительного органа. Для исполнения других функций с устройства 1 ввода программы электрические сигналы поступают в устройство 2 технологических команд (рис.14), которое воздействует на исполнительные элементы 3 технологических команд (двигатели, электромагниты, электромагнитные муфты и др.); при этом исполнительные элементы включаются или выключаются.

Приводы с ЧПУ классифицируются по назначению и принципу работы (основные признаки); по типам двигателей, видам схем управления, месту установки и др. (дополнительные признаки). По назначению выделяют приводы главного движения, подачи и вспомогательных механизмов.

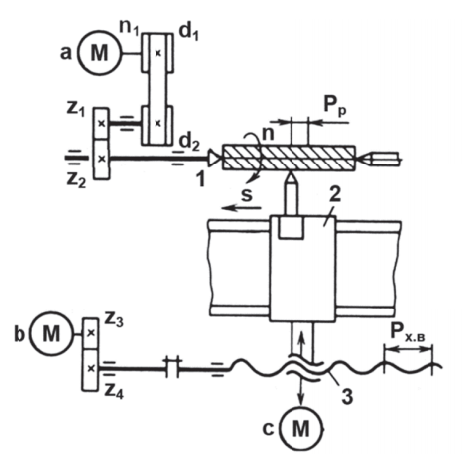

На рис. 15. приведена упрощенная кинематическая схема токарного станка с ЧПУ с применением приводов главного движения (а) и механизма подач (Ь и с), управление которым осуществляется СЧПУ, показанной на рис. 14.

Рис. 15. Упрощенная кинематическая схема токарного станка с ЧПУ: а — привод главного движения; b — привод ПТД для продольного перемещения суппорта (ходовой винт); с — привод ШД для поперечного перемещения суппорта (ходовой винт)

По принципу работы приводы с ЧПУ бывают электрические, электромеханические, гидравлические и электрогидрав- лические. Электрический и электромеханический привод состоит из электродвигателя и кинематической цепи, включающей в себя редукторы, вариаторы, ременные и цепные передачи, муфты ит.п. В состав гидравлических приводов входят насосная станция и гидродвигатели различных видов. Электрогидравлические приводы включают в себя элементы электро- и гидрооборудования. В схемах управления электроприводом, как правило, предусмотрены вспомогательные элементы, предназначенные для защиты станка (от перегрузки), электродвигателей (от перегрева), рабочего (от травм).

4.2 Приводы главного движения

В приводах главного движения (рис. 15, а) применяются электродвигатели постоянного тока, которые называются электроприводами постоянного тока, а также приводы с асинхронным или синхронным электродвигателем — электроприводом переменного тока.

4.3 Приводы вспомогательного движения с ШД

В приводе подач применяются шаговые двигатели (ШД) (рис.15, b и с).

Современные быстродействующие ШД являются модифицированными синхронными электрическими машинами, обмотки которых возбуждаются несинусоидальными сигналами, т. е. прямоугольными или ступенчатыми импульсами напряжения с изменяющейся в широких пределах частотой. Ступенчатому характеру напряжений на фазах ШД соответствует дискретное вращение электромагнитного поля в воздушном зазоре двигателя. Вследствие этого движение ротора на низкой частоте слагается из последовательности элементарных перемещений, совершаемых по апериодическому или колебательному закону. При возрастании управляющей частоты неравномерность частоты вращения ротора ШД сглаживается.

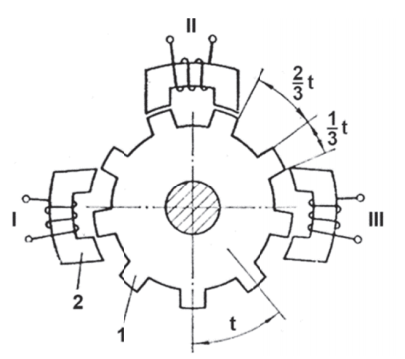

Рис. 16. Шаговый двигатель: схема устройства и принципа действия

На рис. 16 приведена схема действия ШД с ротором 1 и трехсекционным статором 2. Статор имеет расположенные по кругу три секции I, II и III, каждая из которых смещена по окружности относительно рядом расположенных полюсов ротора на 1/3 t, где t — шаг межполюсного расстояния ротора.

Если полюсы секции II статора располагаются против полюсов ротора, то полюсы секций I и III статора смещены относительно полюсов ротора соответственно на 2/3 t и на 1/3 t . При подаче напряжения в секцию II статора ротор будет неподвижен, так как в этом положении он имеет минимальное магнитное сопротивление. При подаче напряжения в секцию

III статора ротор повернется по часовой стрелке на 1/3 t и полюсы этой секции встанут против полюсов ротора. При подаче напряжения в секцию I ротор снова повернется по часовой стрелке на 1/3 t и т. д. Последовательная подача импульсов на обмотки электромагнитов статора соответствующих секций будет формировать прерывистое (шаговое) вращение ротора.

Каждому импульсу управления соответствует поворот вала на фиксированный угол (шаг двигателя), величина которого однозначно определена конструкцией ШД и способом переключения его обмоток. Частота вращения и суммарный угол поворота вала пропорциональны соответственно частоте и числу поданных импульсов управления. В отличие от синхронных двигателей в ШД переход в синхронное движение из состояния покоя осуществляется без скольжения, а торможение- без выбега ротора. Благодаря этому ШД (в рабочем диапазоне частот) обеспечивают внезапный пуск, остановку и реверсирование без потери информации, т. е. без пропуска шагов.

Шаговые двигатели можно разделить на две группы:

- привод с силовым ШД, соединенным через кинематическую цепь с исполнительным механизмом;

- привод с управляющим ШД и промежуточным усилителем момента, выполненным в виде автономной следящей системы (обычно гидравлической).

В первой группе динамические и статические характеристики привода определяются параметрами ШД, во второй — зависят от параметров следящей системы, которой управляет ШД.

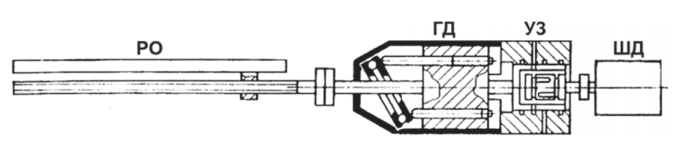

В станках с ЧПУ в приводах подачи применяют ШД в сочетании с гидроусилителями крутящих моментов (рис. 17).

Рис. 17. Шагово-импульсный привод подачи с гидроусилителем крутящих моментов:

РО — рабочий орган с винтовой передачей; ГД — гидродвигатель; УЗ — управляющий золотник; ШД — шаговый двигатель

В качестве силового органа такого усилителя используют гидродвигатель (рис. 17), выходной вал, которого соединен с винтовой передачей исполнительного механизма.

Механические передачи — часть системы привода, заключенные между выходным звеном источника движения (например, выходным валом электродвигателя или штоком гидроцилиндра) и звеном потребления механической энергии и предназначенная для кинематического преобразования движения на этом пути. Под кинематическим преобразованием понимают изменение направления усилия и скорости при линейном перемещении или изменение плоскости поворота при вращательном движении.

В перспективе механические передачи в приводе станков с ЧПУ будут играть менее значимую роль, так как их функции можно будет реализовывать с помощью электрических или гидроэлектрических устройств. Однако в настоящее время, несмотря на переход к электрическим способам управления движениями, роль механических передач в станках с ЧПУ достаточно велика, что объясняется их простотой, надежностью и экономичностью.

4.4 Следящий привод с ЧПУ

Обычно для управления перемещениями рабочего органа пользуются широко распространенными элементами путевого управления, которыми являются (конечные) выключатели, устанавливаемые в определенных точках пути, для управления электрическими цепями управления и автоматики. Например, путевые выключатели размещают в суппортах станков, где они ограничивают их ход, подавая в конце контролируемого перемещения сигнал на отключение двигателя привода подачи.

Следящий привод представляет собой автоматическую систему с ЧПУ, с помощью которой рабочий орган станка (машины) перемещается по линейной или круговой траектории в заданную точку траектории и контролирует его конечное положение с определенной точностью, называемой точностью позиционирования. Такие приводы создаются на базе типовых регулируемых электроприводов систем с ЧПУ, датчиков положения и коротких механических передач.

В системах с ЧПУ для контроля положения их перемещающихся узлов широко применяют бесконтактные путевые выключатели, которые обладают рядом достоинств: отсутствием механического взаимодействия, высоким быстродействием, частотой переключений; они не чувствительны к механическим воздействиям и могут работать при больших скоростях перемещений узлов.

Датчики постоянно контролируют перемещение на траектории и положение перемещающегося рабочего органа относительно заданной координаты точки на траектории (величину перебегов), давая команду с датчика 8 через устройство 7 обратной связи на его перемещение в прямом или обратном направлении относительно координаты точки (рис. 14). Величина этих перемещений, амплитуда колебаний относительно заданной точки координаты точки на траектории, зависит от разрешающих возможностей системы с ЧПУ и определяет точность позиционирования рабочего органа. У металлорежущих станков величина точности позиционирования связана с точностью обработки деталей. Чем она меньше, тем возможна более точная обработка деталей.

Особое место в системах автоматического управления электроприводами занимают датчики скорости — тахогенераторы, преобразующие механическое перемещение (вращение вала) в электрический сигнал. Важным параметром тахогенератора является выходная характеристика-зависимость выходного напряжения от частоты вращения вала: чем выше линейность этой характеристики, тем точнее выявляется эта зависимость. Тахогенераторы могут быть как переменного, так и постоянного тока.

Тахогенераторы постоянного тока — это небольшие генераторы постоянного тока с независимым возбуждением или с возбуждением от постоянных магнитов. Конструктивно они не отличаются от обычных машин постоянного тока малой мощности. Ввиду того что при постоянной величине тока возбуждения магнитный поток не зависит от нагрузки, выходная ЭДС такого генератора по величине прямо пропорциональна частоте вращения.

В отличие от тахогенератора постоянного тока асинхронные тахогенераторы являются бесконтактными и поэтому более надежны в эксплуатации. По конструкции такие тахогенераторы не отличаются от асинхронных исполнительных двигателей.