Содержание страницы

- 1. Отклонения и допуски формы

- 2. Отклонения и допуски расположения поверхностей

- 3. Суммарные отклонения и допуски формы и расположения

- 4. Независимые и зависимые допуски

- 5. Назначение степеней точности и допусков формы и расположения поверхностей

- 6. Примеры назначения степеней точности формы и расположения

- 7. Общие допуски формы и расположения поверхностей

Точность геометрических параметров характеризуется не только точностью размеров, но и точностью формы и взаимного расположения поверхностей. Отклонения формы и расположения возникают в процессе обработки деталей в результате деформации станка, инструмента, приспособления, детали, неоднородности материала заготовки и температуры обработки.

В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей вследствие повышения давлений на выступах неровностей, к нарушению плавности работы и шумообразованию.

В неподвижных соединениях погрешности формы и расположения вызывают неравномерность натягов, вследствие чего снижаются прочность соединения, герметичность и точность центрирования.

Погрешности формы и расположения влияют на точность базирования при изготовлении детали, повышают объем пригоночных работ, увеличивают трудоемкость изготовления.

Номинальная поверхность – идеальная поверхность, размеры и форма которой соответствуют заданным номинальным размерам и номинальной форме.

Нормируемый участок – участок поверхности или линии, к которому относятся допуск формы, допуск расположения, суммарный допуск формы и расположения или соответствующие отклонения.

Для количественной оценки отклонений формы используются понятия о прилегающих элементах.

Прилегающая поверхность – это поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение.

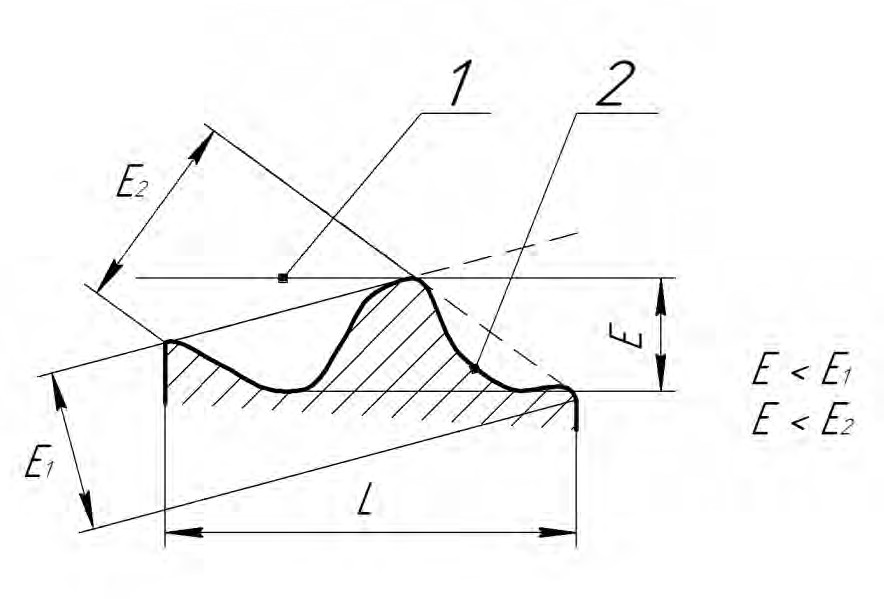

Прилегающая прямая – это прямая, соприкасающаяся с реальным профилем и расположенная вне материала детали так, чтобы отклонение от неё наиболее удаленной точки реального профиля в пределах нормируемого участка имело минимальное значение (рис. 1а).

Профиль – линия пересечения поверхности с плоскостью или заданной поверхностью.

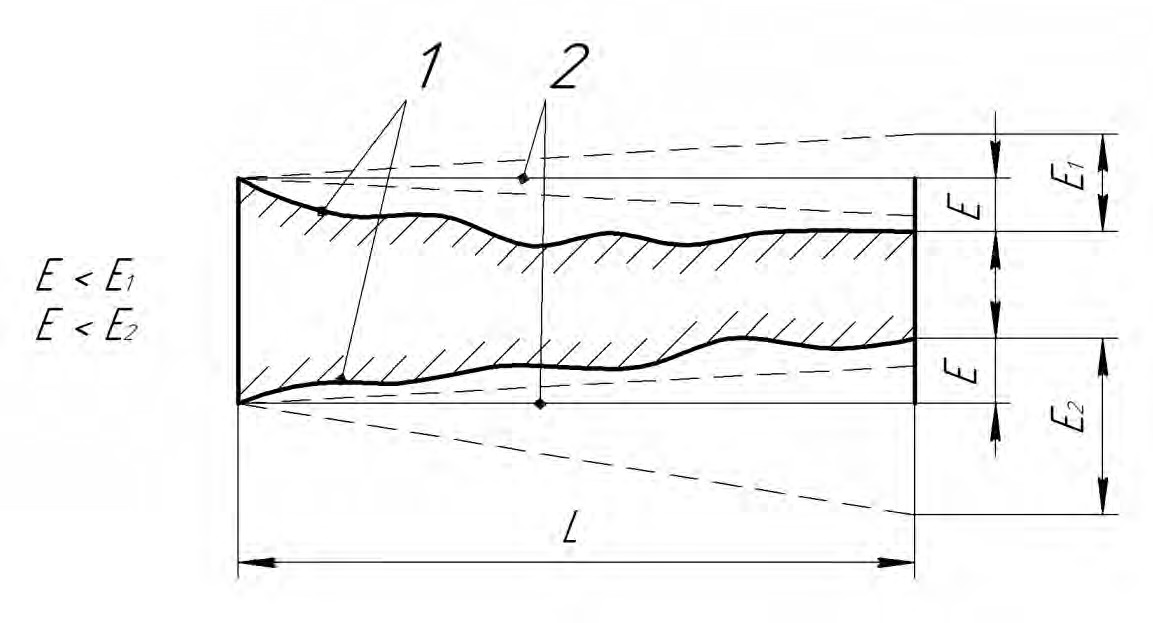

Прилегающий профиль продольного сечения – две параллельные прямые, соприкасающиеся с реальным профилем осевого (продольного) сечения цилиндрической поверхности и расположенные вне материала детали так, чтобы наибольшее отклонение точек реального профиля от соответствующей стороны прилегающего профиля продольного сечения в пределах нормируемого участка имело минимальное значение (рис. 1б).

Рисунок 1а – Схема для определения положения прилегающей прямой: 1 – прилегающая прямая; 2 – реальный профиль

Рисунок 1б – Схема определения положения прилегающего профиля продольного сечения: 1 – реальный профиль; 2 – прилегающий профиль продольного сечения

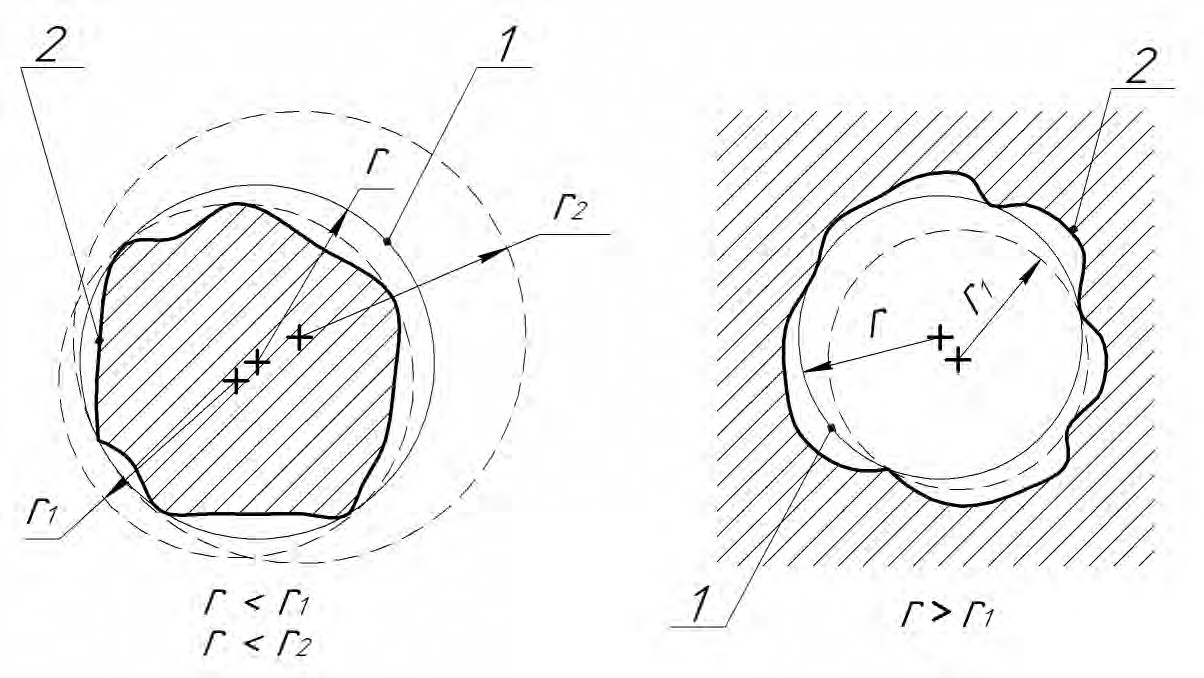

Прилегающая окружность – это окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения (рис. 2 а), или окружность максимального диаметра, вписанная в реальный профиль внутренней поверхности вращения (рис. 2 б).

а) б)

Рисунок 2 – Схемы для определения прилегающих окружностей: а – описанной; б – вписанной; 1 – прилегающая окружность; 2 – реальный профиль

1. Отклонения и допуски формы

Отклонение формы реального элемента от номинальной формы оценивается наибольшим расстоянием от точек реального элемента по нормали к прилегающему элементу.

Допуск формы – наибольшее допускаемое значение отклонения формы.

Поле допуска формы – это область в пространстве или на плоскости, внутри которой должны находиться все точки реальной поверхности или реального профиля в пределах нормируемого участка.

Допуски формы и расположения указываются на чертежах в виде условных обозначений, которые помещают в прямоугольную рамку, разделенную на два или три поля. В первом поле помещают условный знак допуска, во втором – значение предельного отклонения в миллиметрах, в третьем (при необходимости) – буквенное обозначение базы или другого элемента, с которым связан допуск.

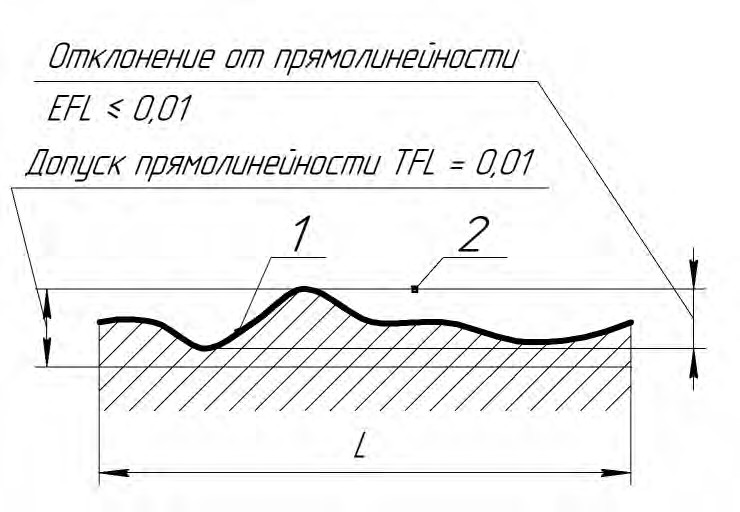

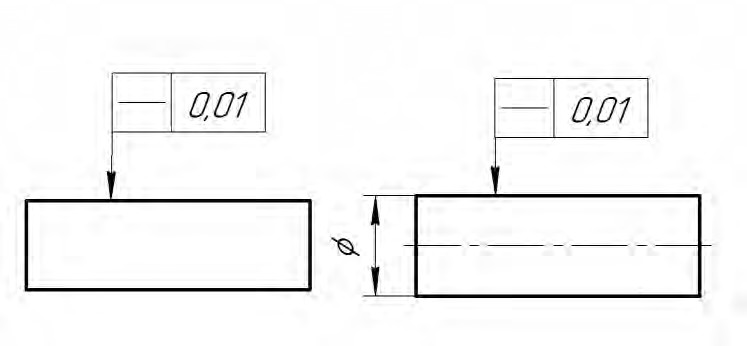

Отклонение от прямолинейности в плоскости – это наибольшее расстояние EFL от точек реального профиля до прилегающей прямой в пределах нормируемого участка (рис. 3).

(В тексте определений и на поясняющих рисунках приводятся обозначения отклонений и допусков (EFL, TFL и т.п.) в соответствии с ГОСТ 24642-81. Эти обозначения не указывают в чертежах.)

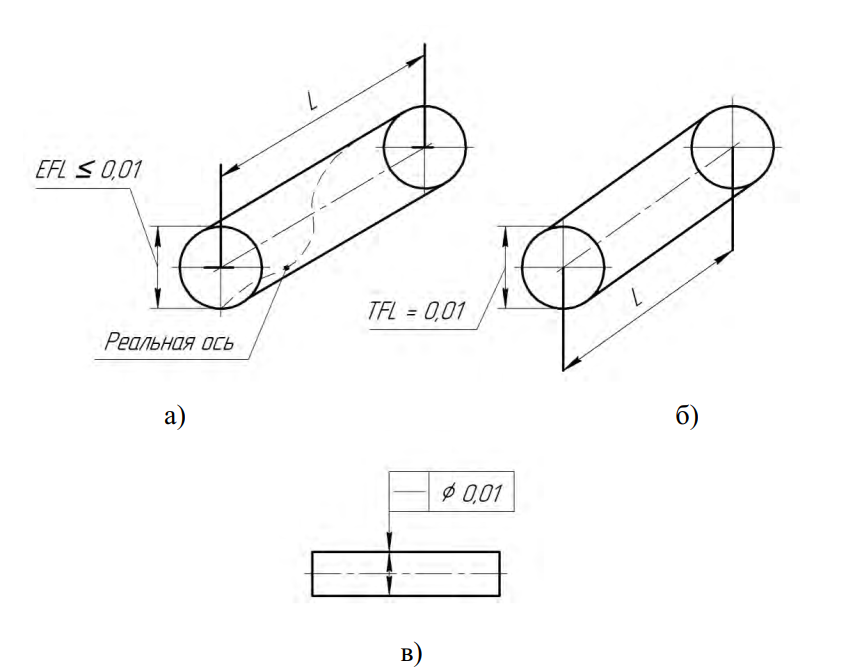

Отклонение от прямолинейности оси в пространстве – наименьшее значение EFL диаметра цилиндра, внутри которого располагается реальная ось поверхности вращения в пределах нормируемого участка (рис. 4 а).

Поле допуска прямолинейности оси в пространстве – область в пространстве, ограниченная цилиндром, диаметр которого равен допуску прямолинейности TFL (рис. 4 б).

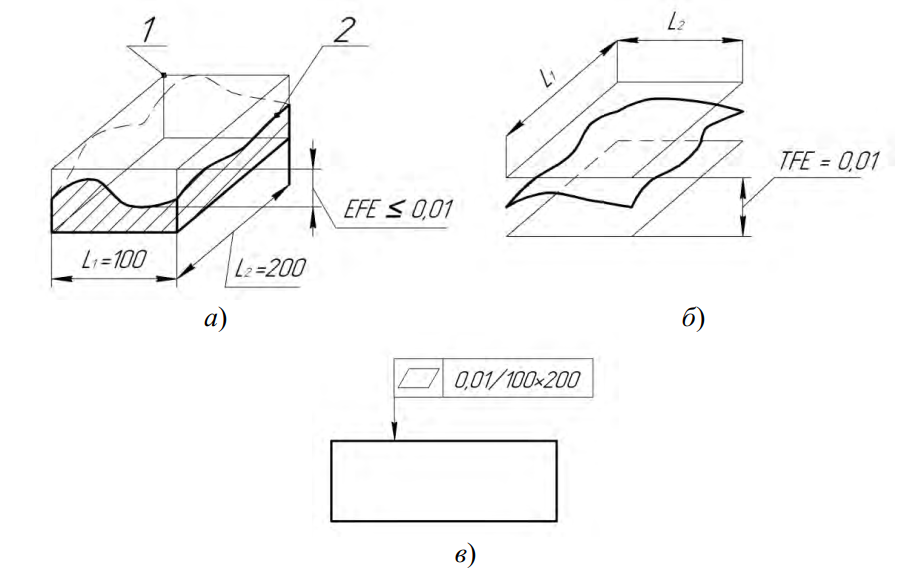

Отклонение от плоскостности – наибольшее расстояние EFE от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка (рис. 5 а).

Поле допуска плоскостности – область в пространстве, ограниченная двумя параллельными плоскостями, отстающими друг от друга на расстояние, равное допуску плоскостности TFE (рис. 5 б).

а)

б) в)

Рисунок 3 – Отклонение от прямолинейности: а – схема для определения; б – пример обозначения на чертеже для плоской поверхности; в – пример обозначения для цилиндрической поверхности

Рисунок 4 – Отклонение от прямолинейности оси в пространстве: а – схема для определения; б – поле допуска; в – обозначение на чертеже

Рисунок 5 – Отклонение от плоскостности: а – схема определения; б – поле допуска; в – пример обозначения не чертеже; 1 – прилегающая плоскость; 2 – реальная поверхность

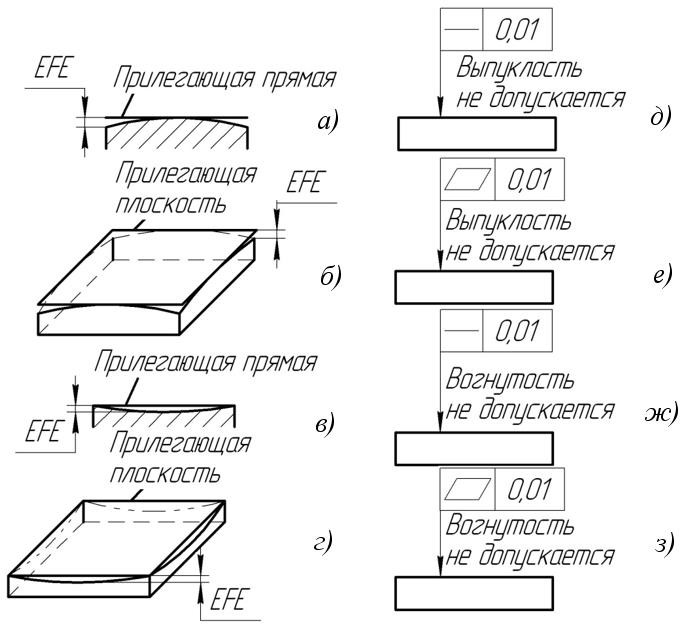

К частным видам отклонений от прямолинейности и плоскостности относят выпуклость и вогнутость.

Выпуклость – отклонение от прямолинейности (плоскостности), при котором удаление точек реального профиля (реальной поверхности) от прилегающей прямой (плоскости) уменьшается от краев к середине (рис. 6 а, б, д, е).

Вогнутость – отклонение от прямолинейности (плоскостности), при котором удаление точек реального профиля (реальной поверхности) от прилегающей прямой (плоскости) увеличивается от краев к середине (рис. 6 в, г, ж, з).

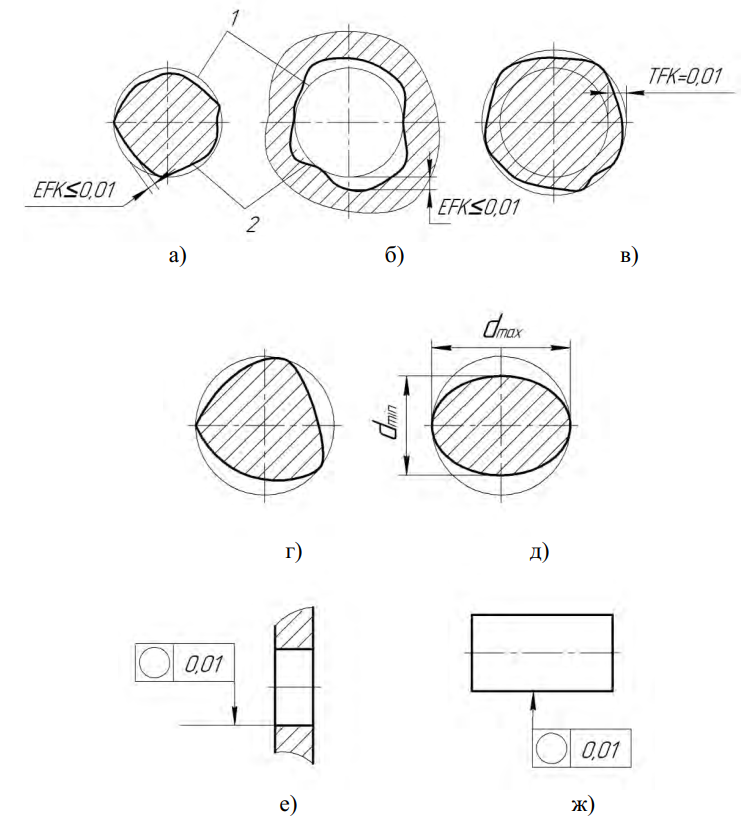

Отклонение от круглости – наибольшее расстояние EFK от точек реального профиля до прилегающей окружности (рис. 7 а, б).

Поле допуска круглости – область на поверхности, ограниченная двумя концентрическими окружностями, отстоящими друг от друга на расстояние, равное допуску круглости TFK (рис. 7 в).

Рисунок 6 – Схемы для определения: а, б – выпуклости; в, г – вогнутости; д-з – обозначение на чертежах

К частным случаям отклонений от круглости относят огранку и овальность.

Огранка – отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру (рис. 7 г).

Овальность – отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимоперпендикулярных направлениях (рис. 7 д).

Рисунок 7 – Отклонение от круглости: а – цилиндрической наружной поверхности; б – цилиндрической внутренней поверхности; в – поле допуска круглости; г, д – частные случаи; е, ж – примеры обозначения допусков на чертежах; 1 – прилегающая окружность; 2 – реальный профиль

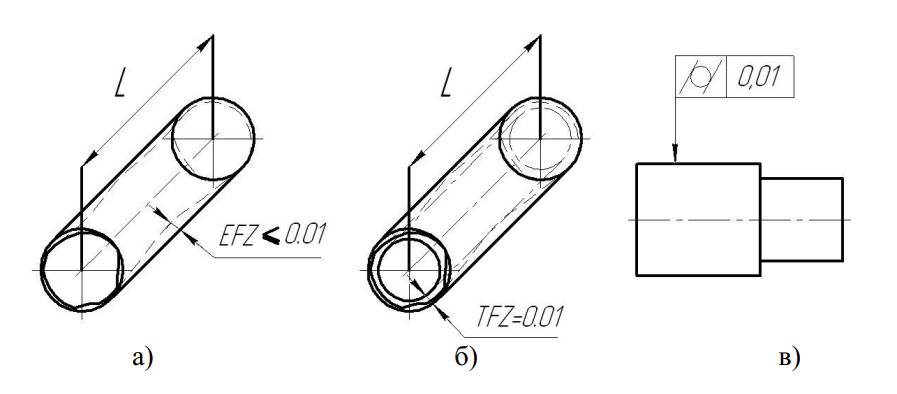

Отклонение от цилиндричности – наибольшее расстояние EFZ от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка (рис. 8 а).

Поле допуска цилиндричности – область в пространстве, ограниченная двумя соосными цилиндрами, отстоящими друг от друга на расстояние, равное допуску цилиндричности TFZ (рис. 8 б).

Рисунок 8 – Отклонение от цилиндричности: а – схема для определения; б – поле допуска цилиндричности; в – пример обозначения допуска на чертеже; 1 – прилегающий цилиндр; 2 – реальная поверхность

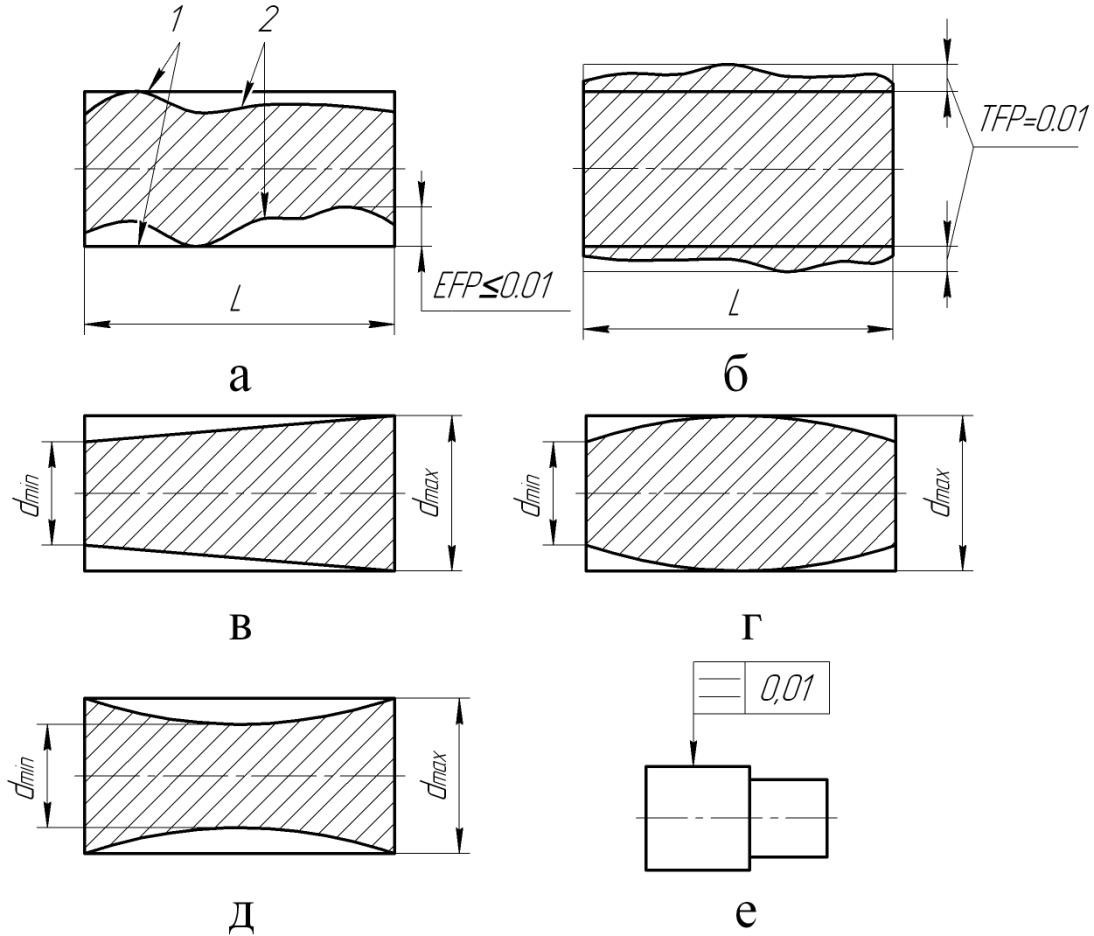

Отклонение профиля продольного сечения – наибольшее расстояние EFP от точек реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка (рис. 9 а).

Поле допуска профиля продольного сечения – области на плоскости, проходящей через ось цилиндрической поверхности, ограниченные двумя парами параллельных прямых, имеющих общую ось симметрии и отстоящих друг от друга на расстояние, равное допуску профиля продольного сечения TFP (рис. 9 б).

К частным случаям отклонений профиля продольного сечения относят конусообразность, бочкообразность и седлообразность.

Конусообразность – отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны (рис. 9 в).

Бочкообразность – отклонение профиля продольного сечения, при котором образующие не прямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 9 г).

Седлообразность – отклонение профиля продольного сечения, при котором образующие не прямолинейны и диаметры уменьшаются от

краёв к середине сечения (рис. 9 д).

Рисунок 9 – Отклонение профиля продольного сечения: а – схема для определения; б – поле допуска; в, г, д – частные случаи; е – пример обозначения допуска на чертеже

2. Отклонения и допуски расположения поверхностей

Отклонение расположения – это отклонение реального расположения рассматриваемого элемента от его номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами.

Когда оценивается отклонение расположения элемента, отклонения формы этого элемента и отклонения формы базовых элементов исключаются из рассмотрения. Это достигается за счет того, что реальные поверхности и профили заменяются прилегающими, а за оси, плоскости симметрии и центры реальных элементов принимаются соответственно оси, плоскости симметрии и центры прилегающих элементов.

Поле допуска расположения – область в пространстве или на заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка.

База – элемент детали (или выполняющее ту же функцию сочетание элементов), по отношению к которому задается допуск расположения или суммарный допуск формы и расположения, а также определяется соответствующее отклонение.

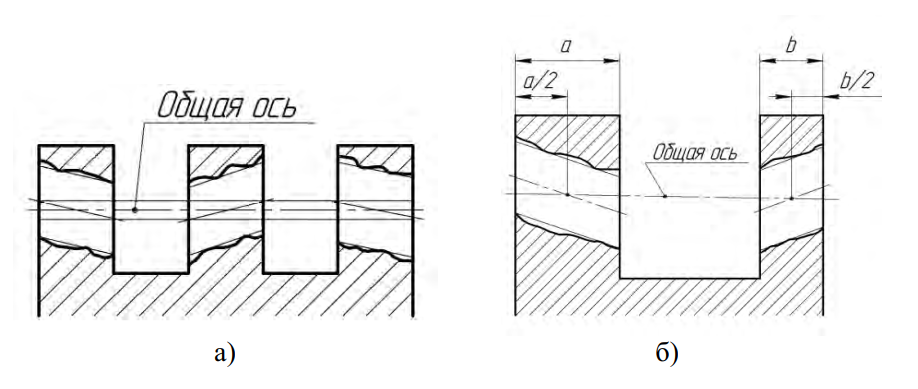

Общая ось – прямая, относительно которой наибольшее отклонение осей нескольких рассматриваемых поверхностей вращения в пределах длины этих поверхностей имеет минимальное значение (рис. 10 а). За общую ось двух поверхностей допускается принимать прямую, проходящую через оси рассматриваемых поверхностей вращения в их средних сечениях (рис. 10 б).

Рисунок 10 – Общая ось: а – схема для определения; б – общая ось двух поверхностей

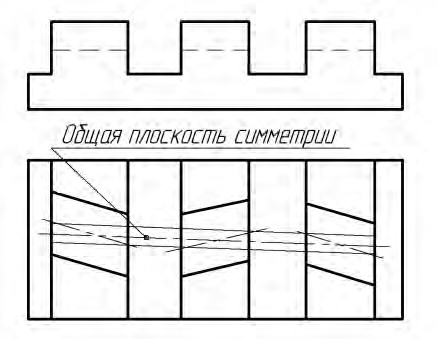

Общая плоскость симметрии – плоскость, относительно которой наибольшее отклонение плоскостей симметрии нескольких рассматриваемых элементов в пределах длины этих элементов имеет минимальное значение (рис. 11).

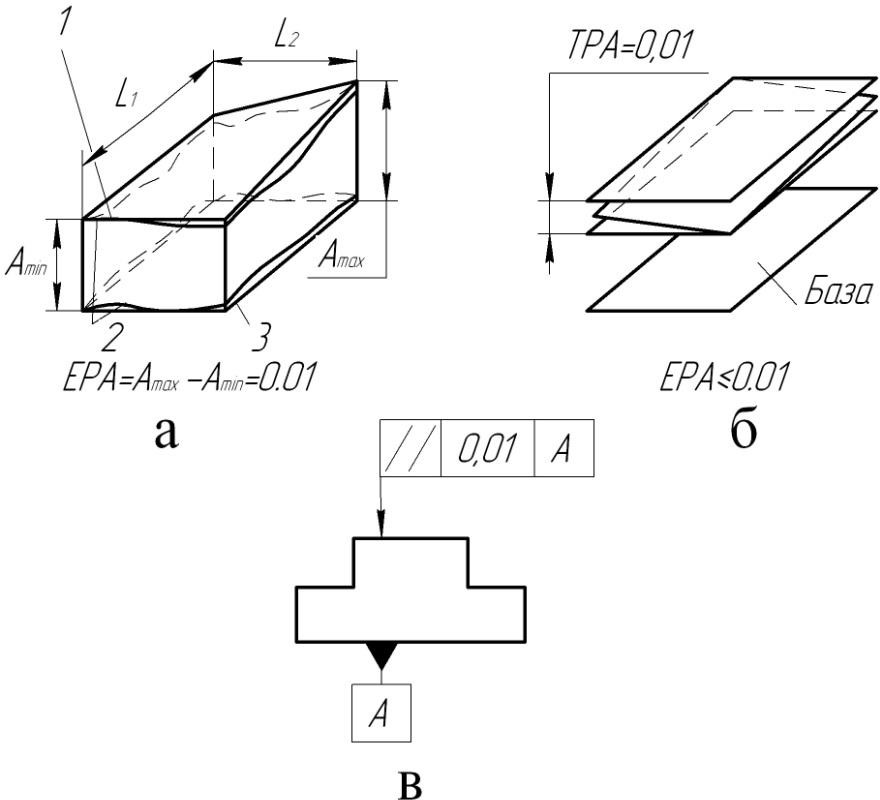

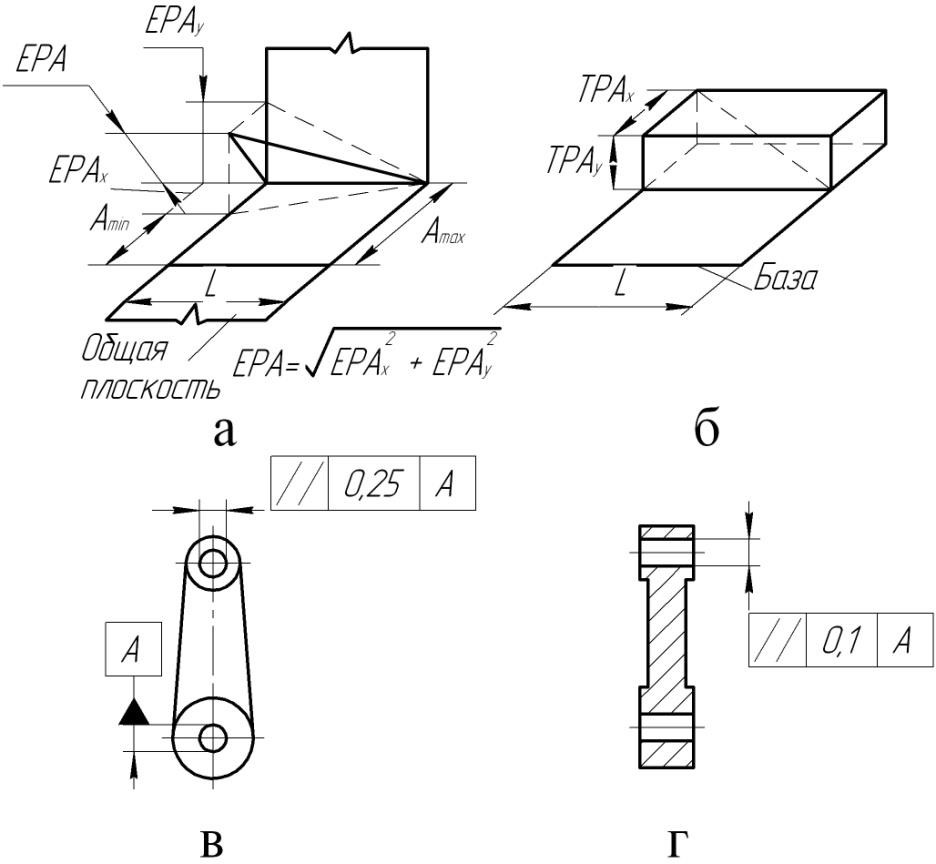

Отклонение от параллельности плоскостей – разность EPA наибольшего и наименьшего расстояний между плоскостями в пределах нормируемого участка (рис. 12 а).

Поле допуска отклонения от параллельности плоскостей – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску параллельности TPA, и параллельными базовой плоскости (рис. 12 б).

Рисунок 11 – Общая плоскость симметрии

Рисунок 12 – Отклонение от параллельности плоскостей: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже; 1 – прилегающие плоскости; 2 – реальные поверхности; 3 – база

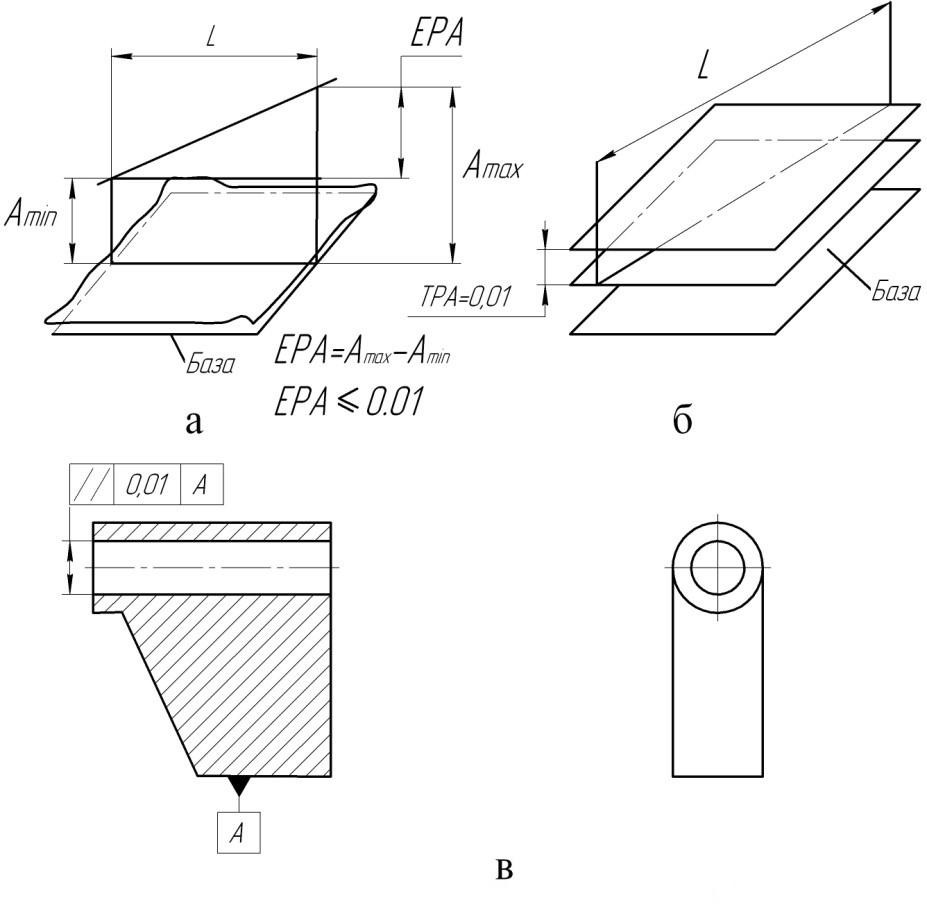

Отклонение от параллельности оси и плоскости – разность EPA наибольшего Amax и наименьшего Amin расстояний между осью и плоскостью на длине нормируемого участка L (рис. 13 а).

Общая плоскость – плоскость, проходящая через базовую ось и точку другой оси.

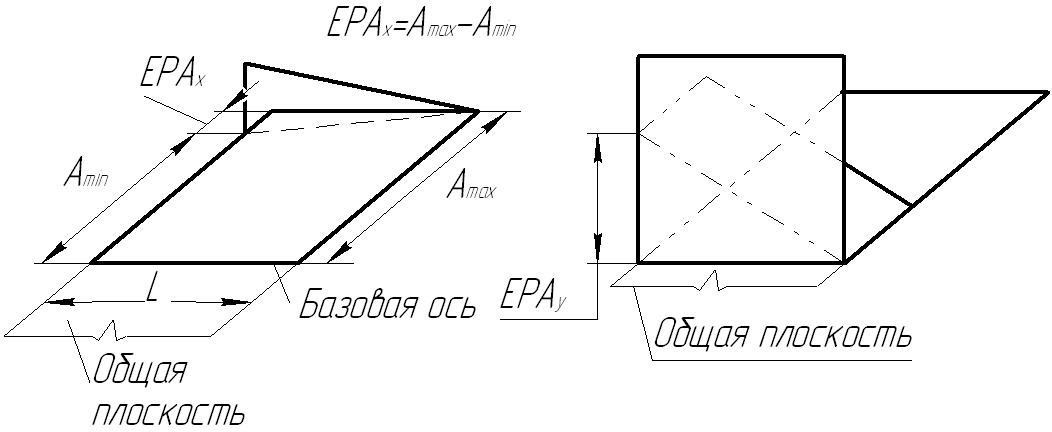

Отклонение от параллельности осей в общей плоскости – отклонение от параллельности EPAx проекций осей на их общую плоскость (рис. 14 а).

Перекос осей – отклонение от параллельности EPAy проекций осей на плоскость, перпендикулярную к общей плоскости и проходящую через базовую ось (рис. 14 б).

Рисунок 13 – Отклонение от параллельности оси относительно плоскости: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

а б

Рисунок 14 – Схемы для определения: а – отклонения от параллельности осей; б – перекоса осей

Отклонение от параллельности осей в пространстве – это геометрическая сумма EPA отклонений от параллельности проекций осей

EPAx, EPAy в двух взаимно перпендикулярных плоскостях, одна из которых является общей плоскостью (рис. 15 а).

Поле допуска параллельности осей в пространстве – область в пространстве, ограниченная прямоугольным параллелепипедом, стороны которого равны допуску параллельности осей в общей плоскости TPAx и допуску перекоса осей TPAy (рис. 15 б).

Рисунок 15 – Отклонение от параллельности осей в пространстве: а – схема для определения; б – поле допуска; в – пример обозначения допуска перекоса осей на чертеже; г – пример обозначения допуска параллельности осей на чертеже

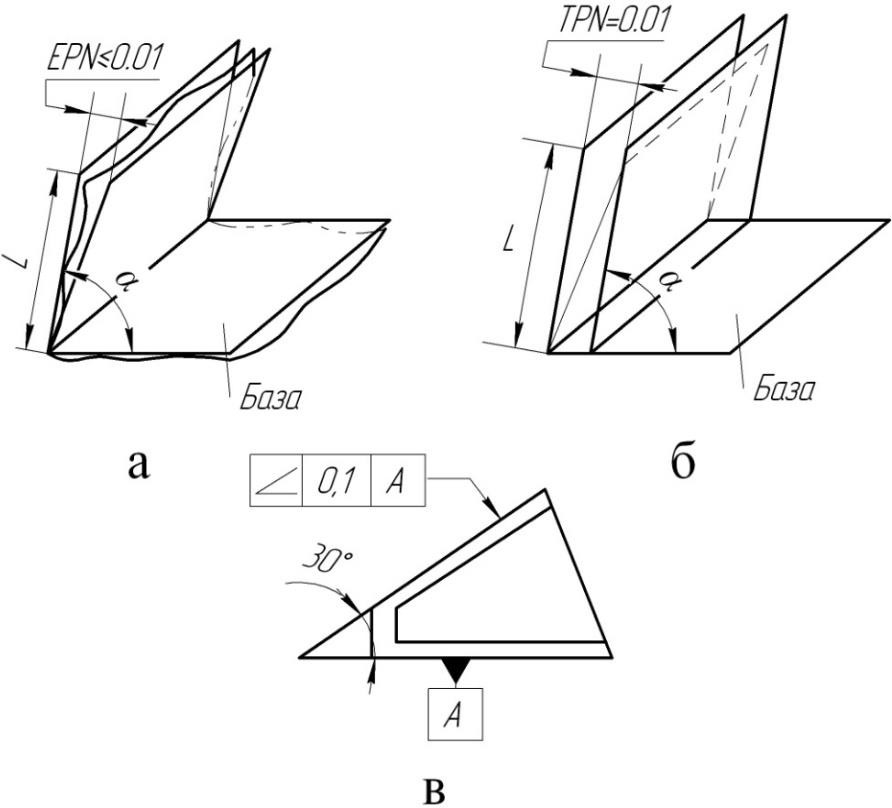

Отклонение наклона плоскости относительно плоскости или оси – отклонение угла между плоскостью (прилегающей) и базой (базовой плоскостью или базовой осью) от номинального угла α, выраженное в линейных единицах EPN на длине нормируемого участка L (рис. 16 а).

Поле допуска наклона плоскости относительно плоскости или оси – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску наклона TPN, и расположенными под номинальным углом к базовой плоскости или базовой оси (рис. 16 б).

Рисунок 16 – Отклонение наклона плоскости: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

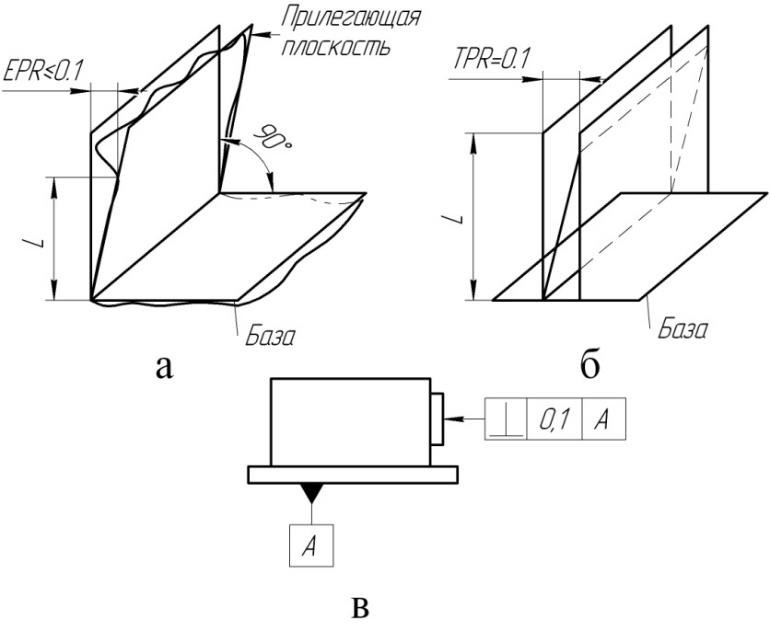

Отклонение от перпендикулярности плоскостей – отклонение угла между плоскостями от прямого угла (90º), выраженное в линейных единицах EPR на длине нормируемого участка (рис. 17 а).

Поле допуска перпендикулярности плоскостей – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску перпендикулярности TPR, и расположенными перпендикулярно к базовой плоскости (рис. 17 б).

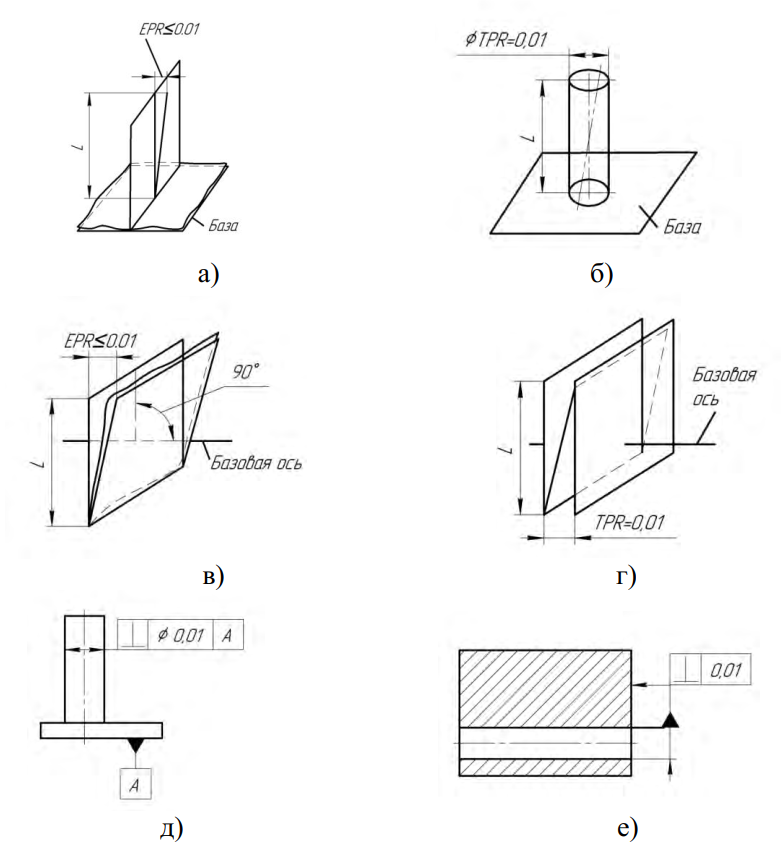

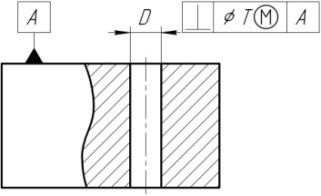

Отклонение от перпендикулярности оси относительно плоскости – это отклонение между осью и базовой плоскостью от прямого угла (90º), выраженное в линейных единицах EPR на длине нормируемого участка (рис. 18 а, б).

Отклонение от перпендикулярности плоскости относительно оси — отклонение от прямого угла между плоскостью и базовой осью, выраженное в линейных единицах EPR на длине нормируемого участка (рис. 18 г, д).

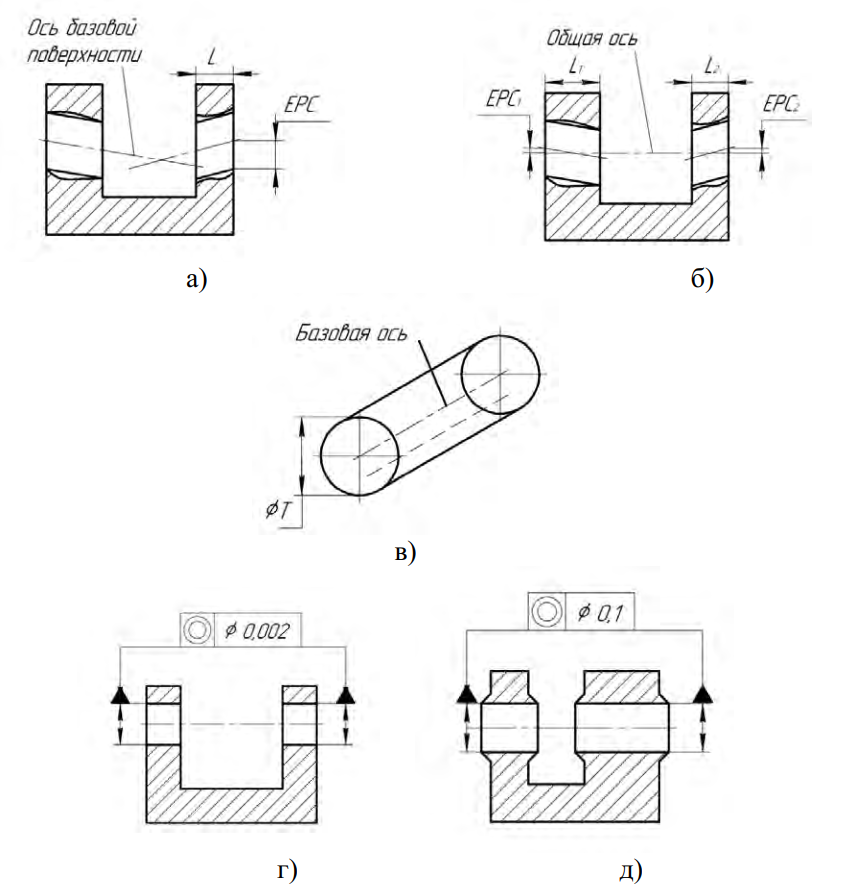

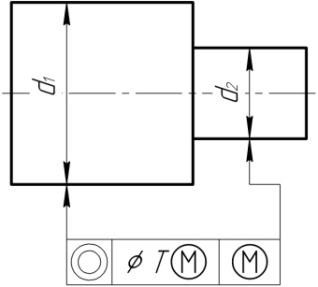

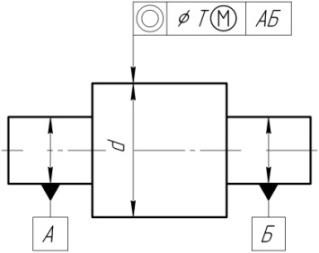

Отклонение от соосности – наибольшее расстояние EPC между осью рассматриваемой поверхности вращения и осью базовой поверхности на длине нормируемого участка (рис. 19 а, б, в).

Отклонение от соосности относительно общей оси – наибольшее расстояние EPC (EPC1, EPC2) между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей вращения на длине нормируемого участка (рис. 19 г, д).

Рисунок 17 – Отклонение от перпендикулярности плоскостей: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

Рисунок 18 – Схемы для определения: а, б – отклонения от перпендикулярности оси относительно базы, в, г – отклонения от перпендикулярности плоскости относительно оси; д, е – примеры обозначения допусков на чертежах

Поле допуска соосности – область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении TPC или удвоенному допуску соосности в радиусном выражении TPC/2, а ось совпадает с базовой осью (рис. 19 б).

Рисунок 19 – Отклонение от соосности: а – оси относительно базовой оси, б – оси относительно общей оси, в – поле допуска; г, д – примеры обозначения допусков на чертежах

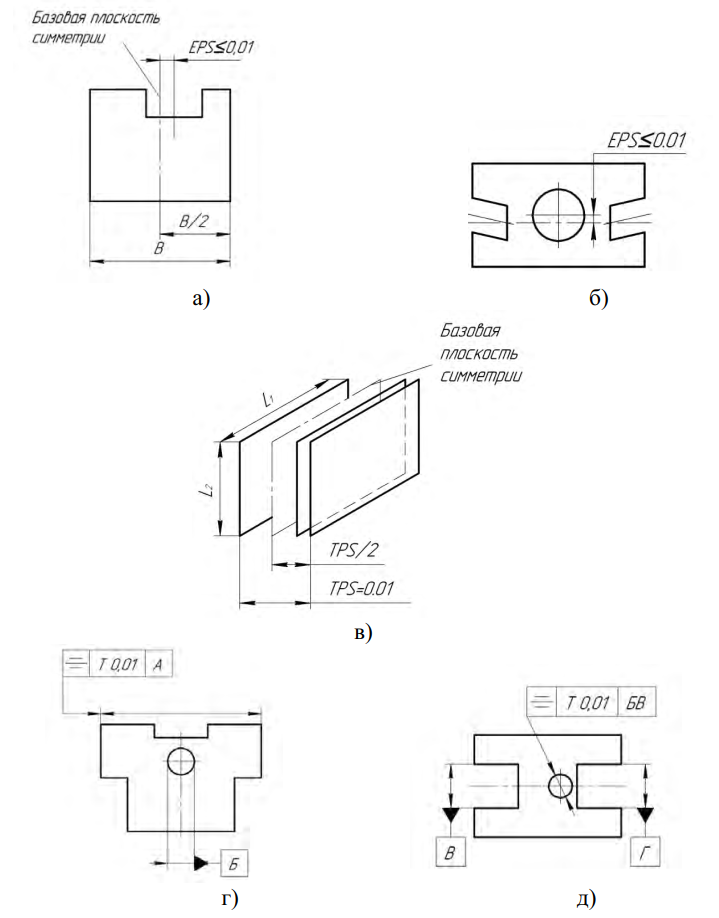

Отклонение от симметричности относительно плоскости симметрии базового элемента – наибольшее расстояние EPS между плоскостью симметрии (осью) рассматриваемого элемента и плоскостью симметрии базового элемента (элементов) в пределах нормируемого участка (рис. 20 а).

Отклонение от симметричности относительно общей плоскости симметрии – наибольшее расстояние EPS между плоскостью симметрии (осью) рассматриваемого элемента и общей плоскостью симметрии двух или нескольких элементов в пределах нормируемого участка (рис. 20 г).

Поле допуска симметричности – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на

расстояние, равное допуску симметричности в диаметральном выражении TPS или удвоенному допуску симметричности в радиусном выражении TPS/2, и симметричная относительно базовой плоскости симметрии или базовой оси (рис. 20 б).

Рисунок 20 – Отклонение от симметричности: а, б – схема для определения; в – поле допуска; г, д – обозначения допусков на чертежах

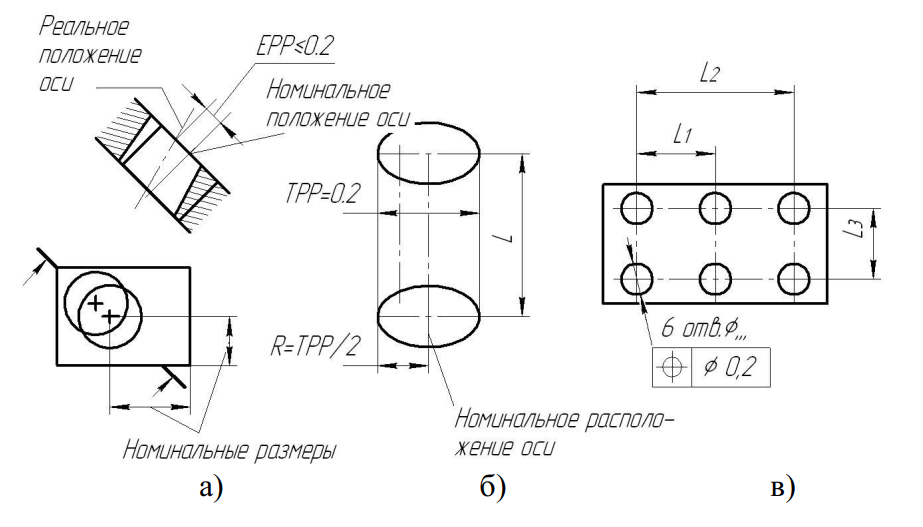

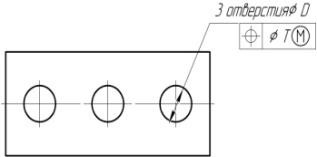

Позиционное отклонение – наибольшее расстояние EPP между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка (рис. 21 а).

Поле позиционного допуска – область в пространстве, ограниченная цилиндром, диаметр которого равен позиционному допуску в диаметральном выражении TPP или удвоенному позиционному допуску в радиусном выражении TPP/2, а ось совпадает с номинальным расположением рассматриваемой оси (рис. 21 б).

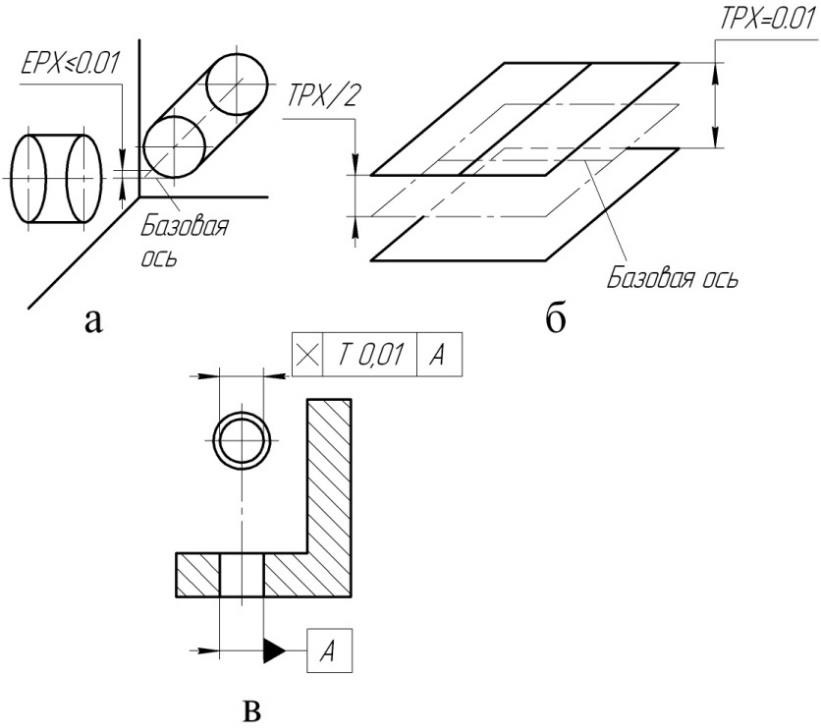

Отклонение от пересечения осей – наименьшее расстояние EPX между номинально пересекающимися осями (рис. 22 а).

Рисунок 21 – Позиционное отклонение: а – схема для определения; б – поле позиционного допуска; в – пример обозначения допуска на чертеже

Поле допуска пересечения осей – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску пересечения в диаметральном выражении TPX или удвоенному допуску пересечения в радиусном выражении TPX/2, и расположенными симметрично относительно базовой оси (рис. 22 б).

Рисунок 22 – Отклонение от пересечения осей: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

3. Суммарные отклонения и допуски формы и расположения

Суммарным отклонением формы и расположения называется отклонение, являющееся совместным проявлением отклонения формы и отклонения расположения поверхности или профиля относительно заданных баз.

Поле суммарного допуска формы и расположения – это область в пространстве или на заданной поверхности, внутри которой должны находиться все точки реальной поверхности (профиля) в пределах нормируемого участка.

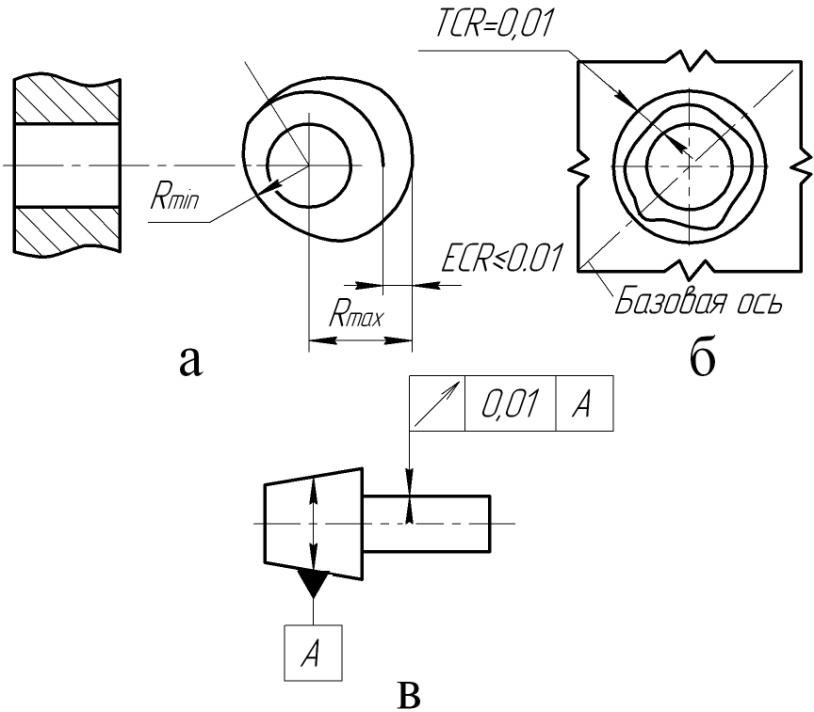

Радиальное биение – разность ECR наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси (рис. 23 а). Радиальное биение является результатом совместного проявления отклонения от круглости профиля рассматриваемого сечения и отклонения расположения центра профиля относительно базовой оси.

Поле допуска радиального биения – область на плоскости, перпендикулярной к базовой оси, ограниченная двумя концентрическими окружностями с центром, лежащим на базовой оси, и отстоящими друг от друга на расстояние, равное допуску радиального биения TCR (рис. 23 б).

Рисунок 23 – Радиальное биение: а – схема для определения; б – поля допуска; в – пример обозначения допуска на чертеже

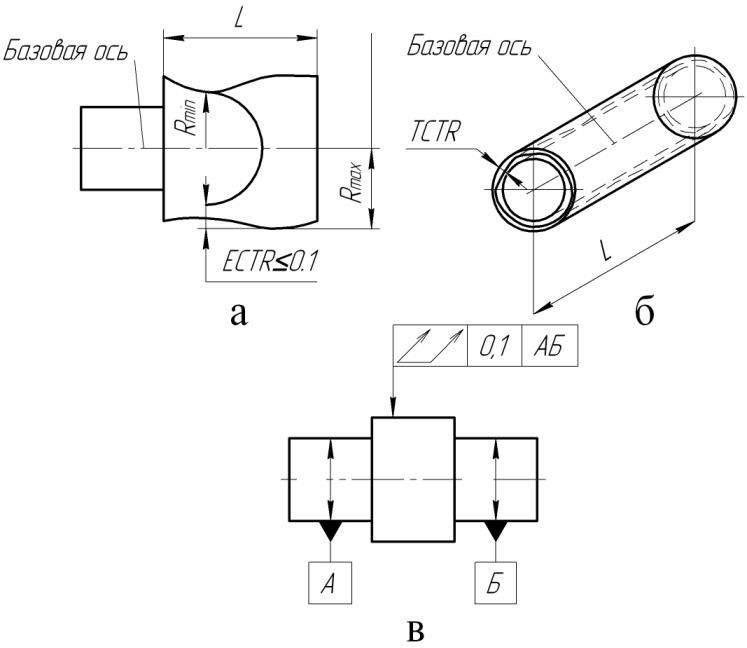

Полное радиальное биение – разность ECTR наибольшего Rmax и наименьшего Rmin расстояний от всех точек реальной поверхности в пределах нормируемого участка до базовой оси (рис. 24 а). Полное радиальное биение является результатом совместного проявления отклонения от цилиндричности рассматриваемой поверхности и отклонения от соосности относительно базовой оси.

Поле допуска полного радиального биения – область в пространстве, ограниченная двумя цилиндрами, ось которых совпадает с базовой осью, а боковые поверхности отстоят друг от друга на расстояние, равное допуску полного радиального биения TCTR (рис. 24 б).

Рисунок 24 – Полное радиальное биение: а – схема определения; б – поле допуска; в – пример обозначения допуска на чертеже

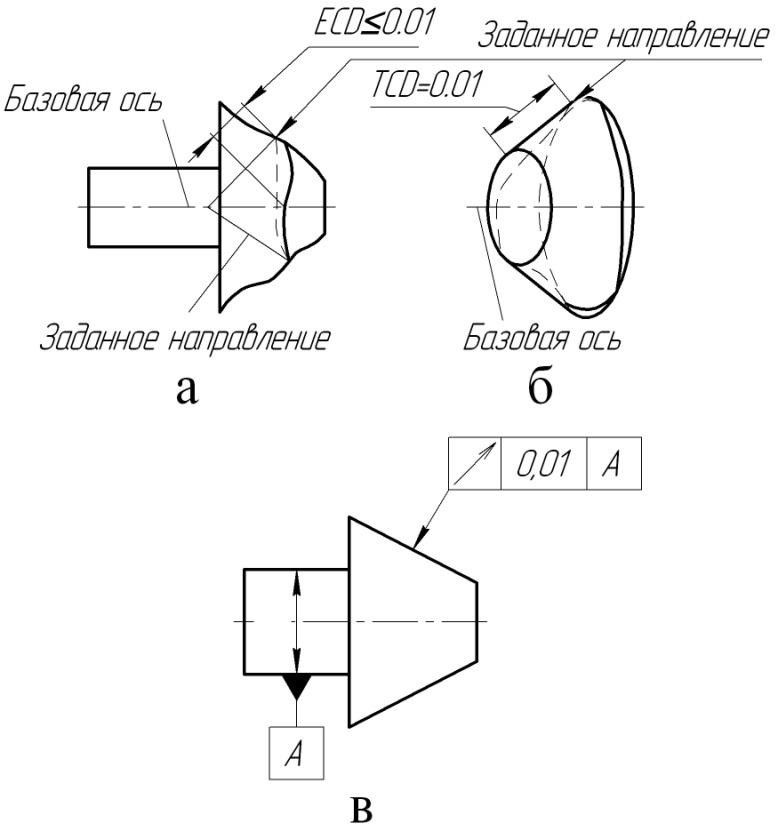

Биение в заданном направлении – разность ECD наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения в сечении рассматриваемой поверхности конусом, ось которого совпадает с базовой осью, а образующая имеет заданное направление, до вершины этого конуса (рис. 25 а). Является результатом совместного проявления в заданном направлении отклонений формы профиля рассматриваемого сечения и отклонений расположения оси рассматриваемой поверхности относительно базовой оси.

Поле допуска биения в заданном направлении – область на боковой поверхности конуса, ось которого совпадает с базовой осью, а образующая имеет заданное направление, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние вдоль образующей конуса, равное допуску биения TCD, и перпендикулярными к базовой оси (рис. 25 б).

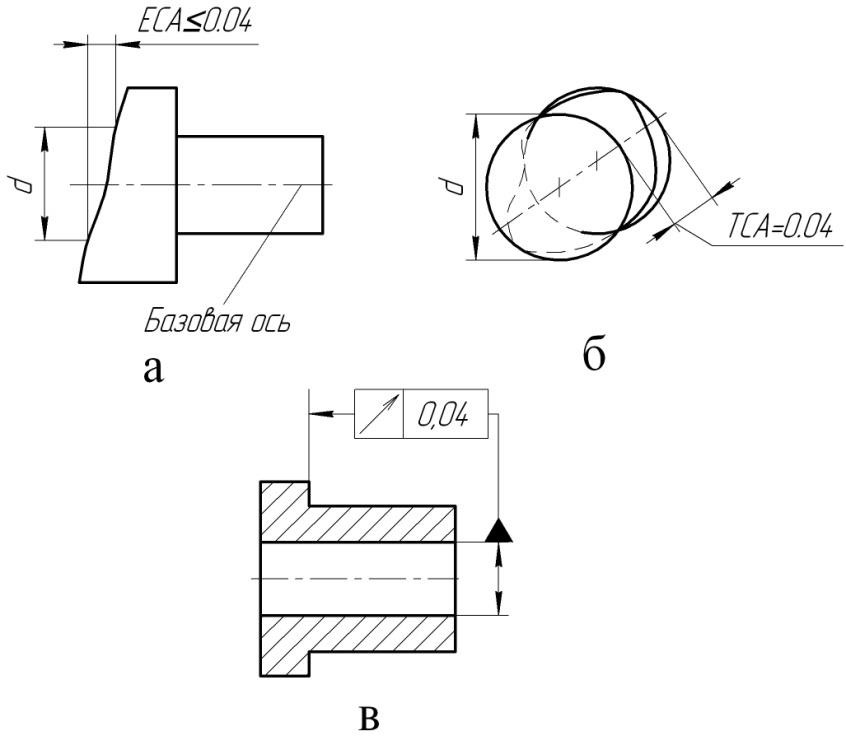

Торцовое биение – разность ECA наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной к базовой оси (рис. 26 а). Торцовое биение определяется в сечении торцовой поверхности цилиндром заданного диаметра, соосным с базовой осью. Является результатом совместного проявления отклонений от перпендикулярности и плоскостности торцовой поверхности.

Поле допуска торцового биения – область на боковой поверхности цилиндра, диаметр которого равен заданному диаметру торцовой поверхности, а ось совпадает с базовой осью, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску торцового биения TCA, и перпендикулярными к базовой оси (рис. 26 б).

Рисунок 25 – Биение в заданном направлении: а – схема определения, б – поле допуска; в – пример обозначения допуска на чертеже

Рисунок 26 – Торцовое биение: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

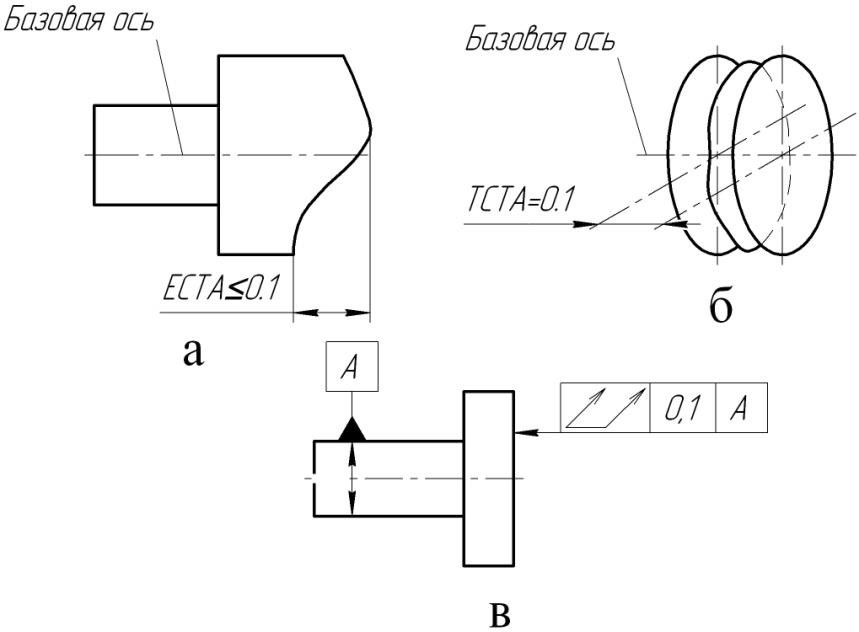

Полное торцовое биение – разность ECTA наибольшего и наименьшего расстояний от точек всей торцовой поверхности до плоскости, перпендикулярной к базовой оси (рис. 27 а).

Поле допуска полного торцового биения – область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстояние, равное допуску полного торцового биения TCTA, и перпендикулярными к базовой оси (рис. 27 б).

Рисунок 27 – Полное торцовое биение: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

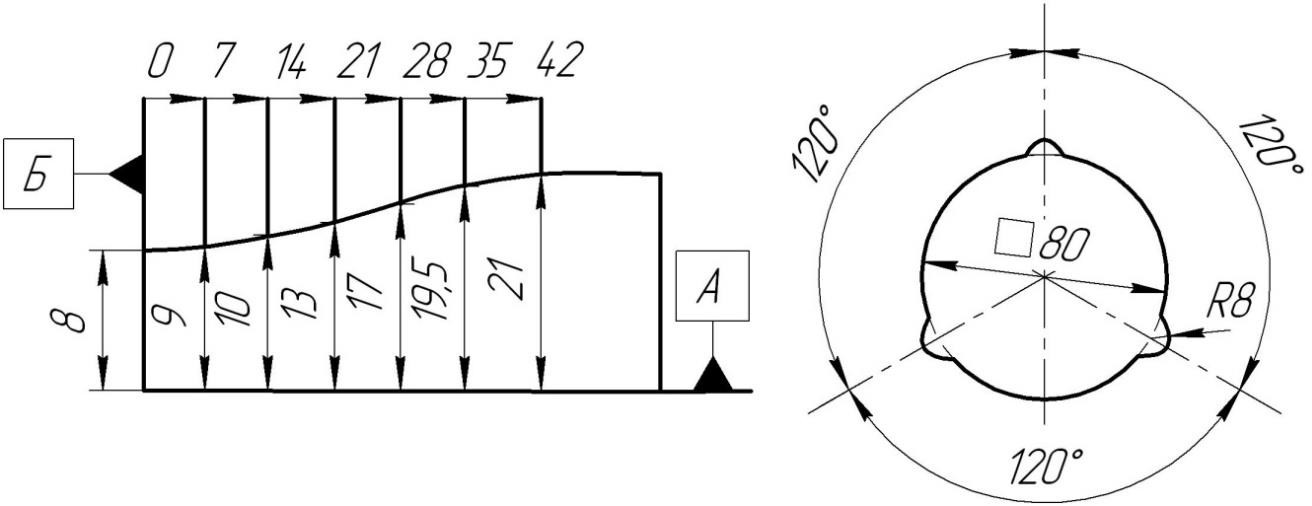

Профили и поверхности сложной формы задают либо координатами отдельных точек (рис. 28 а), либо размерами, например, радиусом кривизны, и взаимным их расположением (рис. 28 б).

а) б)

Рисунок 28 – Способы задания поверхностей сложной формы: а – координатами отдельных точек; б – размерами и взаимным их расположением

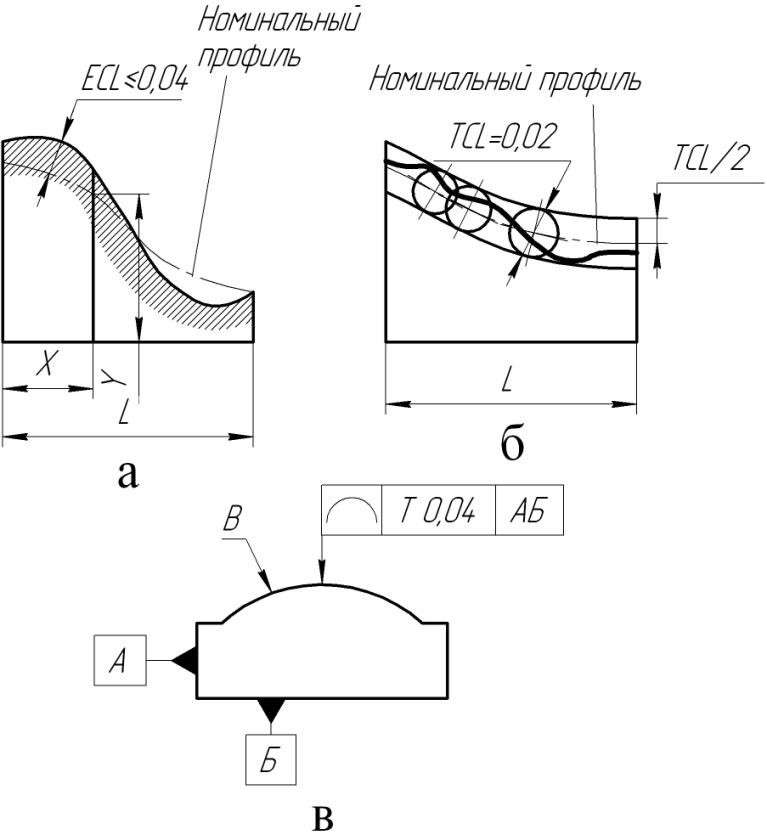

Отклонение формы заданного профиля – наибольшее отклонение ECL точек реального профиля от номинального профиля, определяемое по нормали к номинальному профилю в пределах нормируемого участка (рис. 29 а).

Поле допуска формы заданного профиля – область на заданной плоскости сечения поверхности, ограниченная двумя линиями, эквидистантными номинальному профилю, и отстоящими друг от друга на расстояние, равное допуску формы заданного профиля в диаметральном выражении TCL или удвоенному допуску формы заданного профиля в радиусном выражении TCL/2 (рис. 29 б).

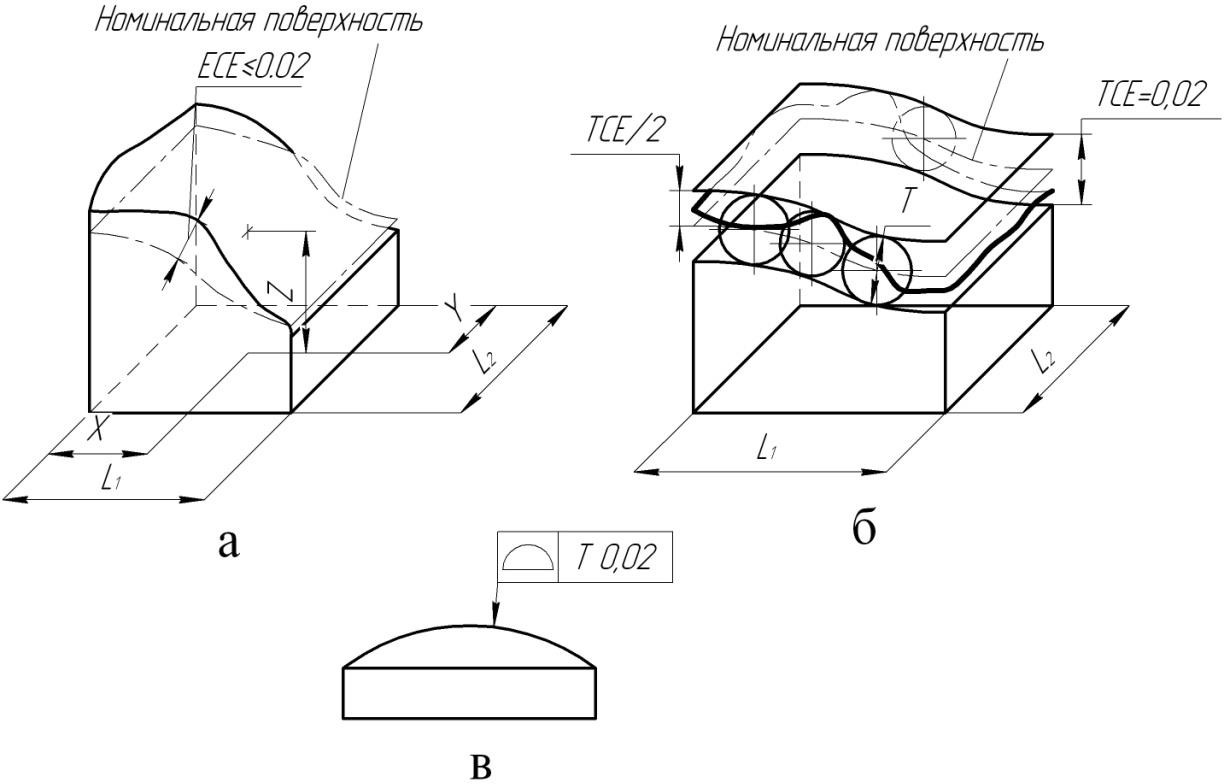

Отклонение формы заданной поверхности – наибольшее отклонение ECE точек реальной поверхности от номинальной поверхности, определяемое по нормали к номинальной поверхности в пределах нормируемого участка (рис. 30 а).

Поле допуска формы заданной поверхности – область в пространстве, ограниченная двумя поверхностями, эквидистантными номинальной поверхности, и отстоящими друг от друга на расстояние, равное допуску формы заданной поверхности в диаметральном выражении TCE или удвоенному допуску формы заданной поверхности в радиусном выражении TCE/2 (рис. 30 б).

Рисунок 29 – Отклонение формы заданного профиля: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

Рисунок 30 – Отклонение формы заданной поверхности: а – схема для определения; б – поле допуска; в – пример обозначения допуска на чертеже

4. Независимые и зависимые допуски

Независимым называется допуск расположения или формы, числовое значение которого постоянно для всей совокупности деталей и не зависит от действительных размеров нормируемого или базового элемента.

Зависимым называется допуск расположения или формы, числовое значение которого переменно для различных деталей, изготовленных по данному чертежу, и зависит от действительных размеров нормируемого или базового элемента, или одновременно от обоих элементов.

Полное значение зависимого допуска расположения

Tзав = Tmin + Tдоп

где Tmin– минимальное значение допуска, указываемое на чертеже, постоянное для всех деталей; Tдоп – дополнительные (переменные) значения допуска, зависимые от действительных размеров рассматриваемого или базового элемента.

Дополнительное значение равно разности действительного размера и верхнего предельного размера вала или нижнего предельного размера отверстия. Рассчитывается дополнительная часть допусков в соответствии с табл. 1.

Зависимые допуски указываются со знаком в круге, помещаемым во втором и/или третьем поле рамки (рис. 31).

Как правило, зависимые допуски назначают на размеры деталей, к которым предъявляется требование обеспечить при сборке соединений гарантированный зазор. В этих случаях допуски расположения рассчитывают исходя из гарантированного минимального зазора. Если этот зазор фактически будет увеличен, то становится допустимым увеличение отклонения расположения. Поэтому зависимые допуски обеспечивают собираемость деталей по принципу полной взаимозаменяемости. Примеры назначения зависимых допусков: допуск расположения сквозных отверстий под крепежные детали, допуски соосности ступенчатых валов и втулок, собираемых с зазором, допуски перпендикулярности осей отверстий под заглушки, стаканы, крышки.

Зависимые допуски расположения назначают для таких характеристик, как позиционный допуск, соосность, симметричность, пересечение осей, перпендикулярность осей или оси и плоскости. В отдельных случаях зависимые допуски используют при назначении допусков прямолинейности оси вала или отверстия, если их длина превышает длину соединения, допусков размеров, координирующих оси поверхностей.

Таблица 1 – Формулы для определения дополнительной части зависимого допуска

| Зависимый допуск расположения | Эскиз | Tдоп | Tдоп(max) | ||

| для отверстий | для валов | ||||

| Допуск соосности (симетричности) одной поверхности относительно другой (условие зависимого допуска распространяется на обе поверхности) |  |

(Dд1 − Dmin1) + (Dд2 − Dmin2) | (dmax1 − dд1) +(dmax2 − dд2) | Td1(D1) + Td2(D2) | |

| Допуск соосности (симметричности) поверхности относительно общей оси или оси базовой поверхности, на которую не распространяется условие |  |

Dд − Dmin | dmax − dд | Td(D) | |

| Позиционный допуск оси (плоскости симметрии) |  |

Dд − Dmin | dmax − dд | Td(D) | |

| Допуск перпендикулярности оси отверстия или вала относительно плоскости |  |

Dд − Dmin | dmax − dд | Td(D) | |

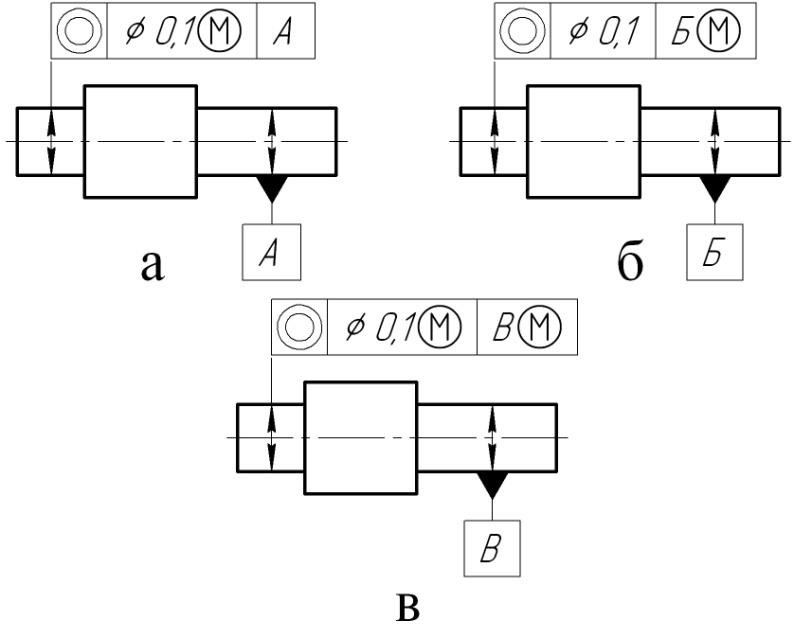

Рисунок 31 – Обозначение зависимых допусков на чертежах: а – числовое значение зависимого допуска связано только с действительным размером нормируемого элемента; б – числовое значение зависимого допуска связано с действительными размерами базового элемента; в – числовое значение зависимого допуска связано с действительными размерами нормируемого и базового элементов

Независимые допуски используют в тех случаях, когда при соединении деталей сопрягаемые поверхности центрируются посадками с натягом или переходными посадками, или, когда кроме собираемости нужно обеспечить правильное функционирование соединения: отсутствие биения, балансировку, равномерность радиального зазора, плотность, герметичность.

Примеры назначения независимых допусков расположения: допуски посадочных мест под подшипники качения, допуски отверстий под валы зубчатых передач, допуски резьбовых отверстий под шпильки и гладких отверстий под штифты, допуски соосности направляющих и рабочих поверхностей в деталях гидравлических и пневматических устройств.

5. Назначение степеней точности и допусков формы и расположения поверхностей

В качестве основного ряда числовых значений допусков формы и расположения (табл. 2) принят ряд предпочтительных чисел R10 с округлением некоторых значений до чисел, удобных для отсчета по шкалам измерительных приборов. Для каждого вида допусков формы и расположения установлено 16 степеней точности. Числовые значения допусков формы и расположения от одной степени к другой изменяются с коэффициентом возрастания 1,6, соответствующим ряду R5, а в пределах одной степени точности – от одного интервала размеров к другому по ряду R10.

Таблица 2 – Числовые значения допусков формы и расположения, мкм (ГОСТ 24643-81)

| 0,1 | 0,12 | 0,16 | 0,2 | 0,25 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 |

| 1 | 1,2 | 1,6 | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 |

| 10 | 12 | 16 | 20 | 25 | 30 | 40 | 50 | 60 | 80 |

| 100 | 120 | 160 | 200 | 250 | 300 | 400 | 500 | 600 | 800 |

| 1000 | 1200 | 1600 | 2000 | 2500 | 3000 | 4000 | 5000 | 6000 | 8000 |

| 10000 | 12000 | 16000 | — | — | — | — | — | — | — |

Рекомендуются следующие уровни относительной геометрической точности, которые характеризуются соответствием между допуском формы или расположения на размер.

А – нормальная относительная геометрическая точность. Допуск формы и расположения составляет примерно 60% допуска размера. Примеры применения:

- поверхности в подвижных соединениях при небольших скоростях относительных перемещений и нагрузках, если не предъявляется особых требований к плавности хода или минимальному трению;

- поверхности в соединениях с натягом или с переходными посадками при необходимости разборки и повторной сборки, повышенных требованиях к точности центрирования и стабильности натяга;

- измерительные поверхности калибров; технологические допуски формы при допусках размеров по квалитетам точности IT4 – IT12, если в конструкторской документации допуски формы не указаны.

В – повышенная относительная геометрическая точность. Допуск формы и расположения составляет 40% допуска размера. Примеры применения:

- поверхности в подвижных соединениях при средних скоростях относительных перемещений и нагрузках, при повышенных требованиях к плавности хода и герметичности уплотнений;

- поверхности в соединениях с натягом или с переходными посадками при повышенных требованиях к точности и прочности в условиях больших скоростей и нагрузок, ударов, вибраций;

- технологические допуски формы при допусках размеров грубее IT12, если в конструкторской документации допуски формы не указаны;

- технологические допуски формы для обеспечения точности контроля размеров при упрощенных методах этого контроля, в том числе при активном контроле размеров.

С – высокая относительная геометрическая точность. Допуск формы и расположения составляет примерно 25% допуска размера. Примеры применения:

- поверхности в подвижных соединениях при высоких скоростях и нагрузках, высоких требованиях к плавности хода, снижению трения, герметичности уплотнения;

- поверхности в соединениях с натягом или с переходными посадками при высоких требованиях к точности и прочности в условиях воздействия больших скоростей и нагрузок, ударов, вибраций.

Указанные уровни относительной геометрической точности не исключают возможности в обоснованных случаях назначать допуск формы или расположения, для которого используется менее 25% допуска размера. Примеры применения:

- поверхности, к которым предъявляются особо высокие требования по обеспечению кинематической точности, плотности и герметичности при больших давлениях, минимального трения, бесшумности, максимальной долговечности при тяжелых режимах работы;

- детали, сортируемые на размерные группы (при числе групп более пяти);

- детали, аттестуемые по размеру с высокой точностью.

Степени точности в зависимости от квалитета и относительной геометрической точности для цилиндрических поверхностей назначают в соответствии с ГОСТ 24643-81 (табл. 3).

Таблица 3 – Соотношение между квалитетами допуска раз и степенями точности допусков формы и расположения для цилиндрических поверхностей

| Относительная геометрическая точность | Квалитет допуска диаметра | |||||||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| Степень точности формы | ||||||||||

| Нормальная (А) | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Повышенная (В) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Высокая (С) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

6. Примеры назначения степеней точности формы и расположения

Примеры назначения степеней точности цилиндрических поверхностей

1– 2 степень точности:

- шарики и ролики для подшипников;

- дорожки качения и посадочные поверхности подшипников качения особо высокой точности и сопрягаемые с ними посадочные поверхности валов и корпусов;

- подшипниковые шейки шпинделей прецизионных станков.;

- детали особо точных плунжерных и золотниковых пар;

3 – 4 степень точности:

- дорожки качения и посадочные поверхности подшипников качения повышенной точности и сопрягаемые с ними посадочные поверхности валов и корпусов;

- цапфы осей гироприборов;

- подшипники жидкостного трения при больших нагрузках (прокатные станы);

- подшипниковые шейки коленчатых валов, поршневые пальцы и сопрягаемые с ними отверстия в деталях авиационных и автомобильных двигателей;

- плунжеры, золотники, поршни, втулки и другие детали гидравлической аппаратуры, работающие при высоких давлениях без уплотнений;

5 – 6 степень точности:

- посадочные поверхности колец подшипников качения нормальной точности и сопрягаемые с ними посадочные поверхности валов и корпусов;

- подшипниковые шейки и вкладыши коленчатых валов тракторных и судовых двигателей, валов редукторов, паровых турбин, крупных насосов;

- поршневые пальцы дизелей и газовых двигателей;

- поршни, золотники, гильзы, цилиндры и другие детали гидравлической и пневматической аппаратуры при средних и низких давлениях без уплотнений или при высоких и средних давлениях с уплотнениями;

- несопрягаемые поверхности вала паровой турбины и оправки для балансировки дисков турбин;

7 – 8 степень точности:

- подшипники скольжения крупных гидротурбин;

- тихоходных двигателей, редукторов;

- цилиндры, гильзы, поршни и поршневые кольца автомобильных и тракторных двигателей;

- отверстия под втулки в шатунах двигателей, в гидравлических устройствах средних давлений;

- бочка валков холодной прокатки;

9 – 10 степень точности:

- подшипники скольжения при малых скоростях и давлениях;

- поршни и цилиндры насосов низкого давления с мягким уплотнением;

- поршневые кольца дизелей и газовых двигателей.

Примеры назначения степеней точности формы плоских поверхностей

1-2 степень точности:

- измерительные приборы и рабочие поверхности особо точных средств измерения (концевых мер, длины, лекальных линеек и т.д.), направляющие прецизионных координатно-расточных станков;

3-4 степень точности:

- измерительные и рабочие поверхности средств измерения нормальной точности (поверочных линеек и плит, микрометров и др.);

- опорные поверхности уровней;

- направляющие станков повышенной точности;

- базовые и установочные поверхности;

5-6 степень точности:

- направляющие и столы станков нормальной точности;

- базовые и установочные поверхности технологических приспособлений повышенной точности;

- направляющие точных машин и приборов;

7-8 степень точности:

- разметочные плиты;

- направляющие кривошипных и гидравлических прессов;

- ползуны, упорные подшипники машин малой мощности;

9-10 степень точности:

- кронштейны и основания вспомогательных машин;

- опорные поверхности машин, устанавливаемых на клиньях и амортизирующих прокладках;

11-12 степень точности:

- неответственные рабочие поверхности механизмов пониженной точности;

- базовые поверхности столов, рамок, планок в литейных машинах.

Примеры назначения допусков параллельности

1-2 степень точности:

- направляющие и базовые поверхности прецизионных станков;

- направляющие станины оптической делительной головки;

- рабочие поверхности синусных линеек и угольников высокой точности;

3-4 степень точности:

- направляющие поверхности станков высокой и повышенной точности;

- особо точные направляющие приборов управления и регулирования;

- измерительные и рабочие поверхности поверочных линеек, призм;

5-6 степень точности:

- рабочие поверхности станков нормальной точности;

- измерительные поверхности микрометров и штангенциркулей;

- рабочие поверхности технологических приспособлений высокой точности;

- направляющие пазы и планки приборов и механизмов высокой точности;

- оси отверстий и торцы корпусов, рабочих шестерен;

- базовые поверхности блока, рамы и картера двигателей;

7-8 степень точности:

- плоскости плит штампов;

- торцы фрез, опорные торцы крышек и колец для подшипников качения нормальной точности;

- оси отверстий в корпусах зубчатых передач нормальной точности;

9-10 степень точности:

- торцы крышек подшипников в тяжелом машиностроении;

- шатунные шейки и ось коленчатого вала дизелей и газовых двигателей;

- оси передач в лебедках;

11-12 степень точности:

- плоскость разъёма и опорная плоскость в корпусах редукторов подъемно-транспортных машин.

13-16 степень точности:

- поверхности низкой точности.

Примеры назначения допусков перпендикулярности и торцового биения

1-2 степень точности:

- основные направляющие и базовые поверхности прецизионных станков;

- шпиндели и оправки зубомерительных инструментов, оптической делительной головки;

- кольца прецизионных подшипников качения;

3-4 степень точности:

- основные направляющие и базовые поверхности станков высокой и повышенной точности;

- рабочие поверхности угольников;

- фланцы крупных турбин и генераторов;

5-6 степень точности:

- рабочие поверхности станков нормальной точности;

- опорные торцы долбяков и шеверов;

- торцы корпусов рабочих шестерен;

- торцы рам и корпусов гидроприборов;

7-8 степень точности:

- рабочие поверхности прессов;

- торцы станочных втулок;

- заплечики валов и корпусов под подшипники качения нормальной точности;

- ось отверстия под палец в автомобильных и тракторных поршнях;

9-10 степень точности:

- оси резьбовых шпилек относительно опорных поверхностей в двигателе;

- зубчатые венцы колес с обработанными зубьями в сельскохозяйственных машинах;

11-12 степень точности:

- зубчатые венцы звездочек с обработанными зубьями в сельскохозяйственных машинах;

- оси и поверхности в вилках включения сельскохозяйственных машин;

13-16 степень точности:

- поверхности низкой точности;

- поверхности с неуказанными допусками.

Примеры назначения допусков соосности и радиального биения

1-2 степень точности:

- рабочие поверхности шпинделей, планшайб станков высокой точности;

- опорные и посадочный шейки шпинделей зубоизмерительных приспособлений;

- шейки вала и отверстия воздушных подшипников высокоскоростных шпинделей;

3-4 степень точности:

- рабочие поверхности шпинделей и столов станков повышенной и нормальной точности;

- кольца подшипников качения высокой точности;

- опорные и посадочные поверхности вкладышей насосов и гидротурбин;

- быстроходные валы и оси гидроприборов высокой точности;

5-6 степень точности:

- втулки станочные повышенной точности, отрезные алмазные круги, кольца подшипников качения нормальной точности;

- посадочные поверхности вала под зубчатые колеса повышенной точности;

- быстроходные валы повышенной точности;

7-8 степень точности:

- рабочие кромки зенкеров, конических разверток, метчиков;

- коренные шейки коленчатых валов дизельных и газовых двигателей;

- отверстия под крышки и вкладыши в насосах и средних гидротурбинах;

- быстроходные валы нормальной точности;

- трансмиссионные валы длиной до 1000 мм;

9-10 степень точности:

- режущие кромки плашек, метчиков, фрез;

- посадочные шейки валов под зубчатые колеса пониженной точности;

- трансмиссионные валы длиной 1000 – 4000 мм;

11-16 степень точности:

- поверхности низкой точности;

- поверхности с неуказанными допусками.

7. Общие допуски формы и расположения поверхностей

Общим допуском формы или расположения называется допуск, указываемый на чертеже или в других технических документах общей записью и применяемый в тех случаях, когда допуск формы или расположения не указан индивидуально для соответствующего элемента детали. Общие допуски формы и расположения поверхностей применяются, если в чертеже дана ссылка на ГОСТ 30893.2-2002.

Общие допуски цилиндричности, профиля продольного сечения, наклона, перекоса осей, позиционные, полного радиального и полного торцового биения, формы заданного профиля и заданной поверхности не устанавливаются. Отклонения этих видов косвенно ограничиваются допусками на линейные и угловые размеры или другими видами допусков формы или расположения, в том числе общими. Если такого ограничения недостаточно, то перечисленные виды допусков следует указывать на чертеже непосредственно для соответствующих элементов.

Общие допуски формы и расположения являются независимыми и установлены по трем классам точности, обозначаемым по мере уменьшения точности буквами H, K, L.

При выборе класса точности нужно учитывать функциональное назначение детали и обычную точность соответствующего производства. Обозначение общих допусков формы и расположения в чертежах должно содержать указание стандарта, класс точности общих допусков размеров по ГОСТ 30893.1-2002 и класс точности общих допусков формы и расположения по ГОСТ 30893.2-2002.

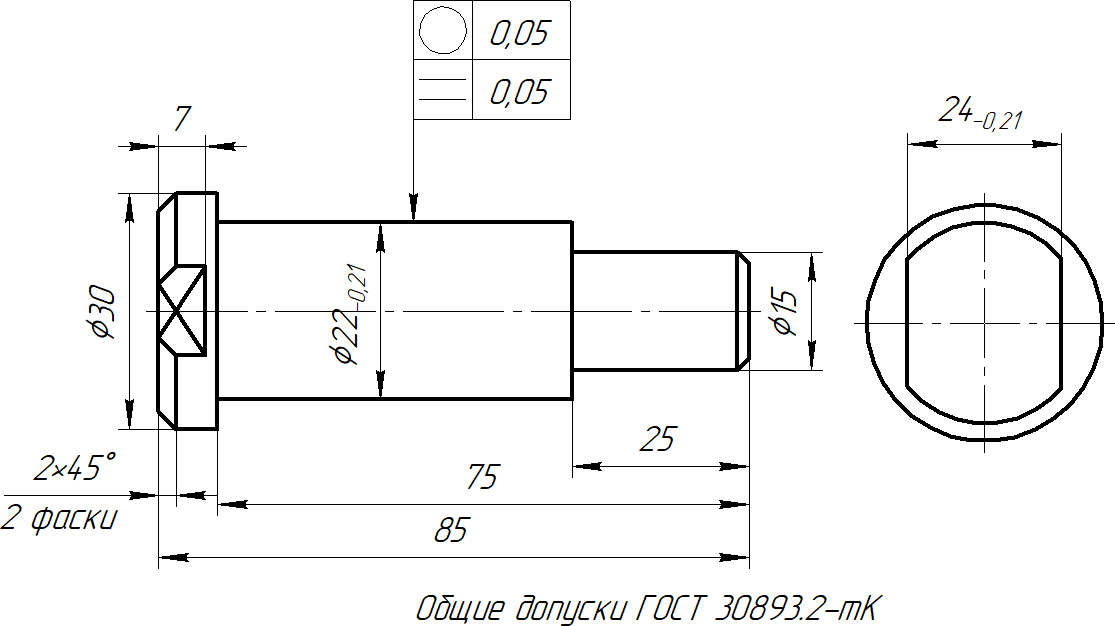

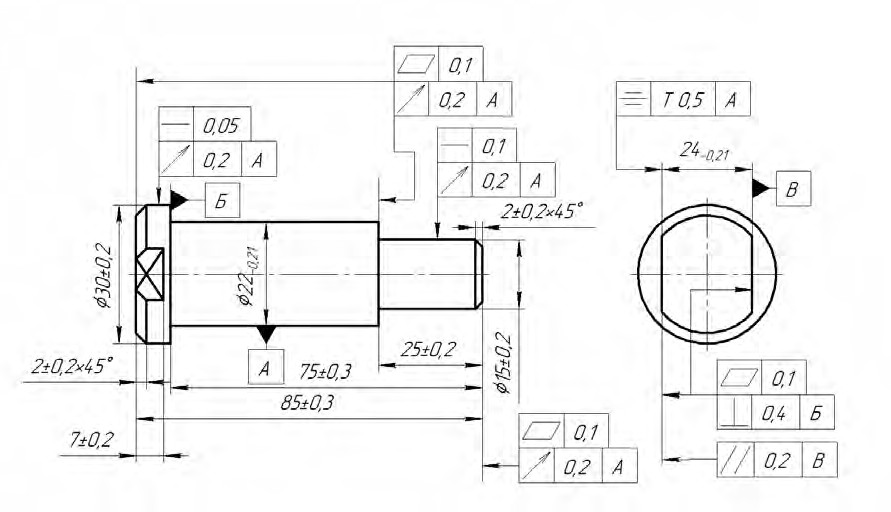

На рис. 32 а показан пример указания общих допусков формы и расположения на чертеже. Численные значения определенных по стандарту общих допусков формы и расположения, соответствующие данному примеру, приведены на рис. 32 б.

а)

б)

Рисунок 32 – Общие допуски: а – условное обозначение («Общие допуски ГОСТ 30893.2 — mK»); б – числовые значения общих допусков, определенные по стандарту