Содержание страницы

Безотказность подшипниковых узлов механического оборудования достаточно высока. Правильно смонтированный подшипник, работающий в пределах расчетных нагрузок, может работать 10…20 лет. Часто это превышает срок службы оборудования. Однако неправильный монтаж, недостаточная защита от попадания влаги и пыли, несоблюдение режимов и условий эксплуатации, особенно смазывания, и ряд других причин приводят к преждевременному разрушению деталей подшипника. Период между заменами в этом случае сокращается до 1…6 месяцев. В процессе эксплуатации подшипники подвергаются комплексному воздействию ряда факторов. Как правило, один из них является доминирующим, обуславливающим максимальную скорость развития повреждений отдельно взятого подшипника. Определив причину разрушения и износа деталей подшипника, специалисты ремонтной службы получают возможность правильно выбрать вид ремонтного воздействия и осуществить мероприятия, повышающие срок службы подшипникового узла и соответственно оборудования в целом.

Далее приведены результаты систематизации и классификации повреждений деталей подшипников качения с указанием причин повреждений и мер по предотвращению ускоренного износа или поломки их деталей.

1. Первый уровень классификации повреждений

Внешние признаки повреждения деталей подшипников качения всегда оставляют характерные следы, по которым можно определить причину их повреждения. Осмотр деталей подшипника после поломки базируется, в основном, на визуальном осмотре . По следам повреждений определяется виды износа и нагружения, характер контакта сопрягаемых поверхностей (элементов) деталей подшипника .

Первым уровнем классификации повреждений подшипников являются виды механического износа. Современные представления о процессах механического изнашивания базируются на исследованиях Б. И. Костецкого , достаточно полно сформулированные в работах . Согласно данным работам возможны следующие виды механического износа: адгезионный (схватывание I‑го и II‑го рода), окислительный, осповидный, абразивный.

Виды механического износа

Контактируемые поверхности деталей машин характеризуются микрорельефом и волнистостью, которыми в начальный момент работы узлов трения определяется площадь фактического контакта и давления. В процессе эксплуатации, под действием рабочих нагрузок и деформаций, образуется рабочий рельеф, состоящий из впадин и выступов. Их размеры зависят от внутреннего строения материала деталей и процессов пластической деформации. При относительном движении в поверхностных слоях контактируемых деталей подшипников качения возникают упругопластические деформации, вызывающие появление вторичных (физических, химических, механических) процессов изнашивания и разрушения .

Износ схватыванием I‑го рода наблюдается при трении скольжения. Характеризуется возникновением адгезионных связей между деталями (рис. 1). Условия возникновения: малая скорость относительного движения (до 1 м/с при контакте двух стальных деталей); высокое давление, превышающее предел текучести на площадках фактических контактов; отсутствие смазки или защитной пленки окислов между трущимися деталями; низкая температура нагрева поверхностных слоев (до 100 °С). В подшипниках качения данный вид износа появляется на начальной стадии проворачивания внутреннего кольца подшипника на валу.

Рис. 1. Износ схватыванием I‑го рода стальных деталей

Проявление. На контактной поверхности детали из менее прочного материала образуются хаотически расположенные вырывы, а на детали из более прочного материала – налипания. Налипшие частицы высокой твердости способствуют развитию вторичных процессов местной пластической деформации и микрорезанию поверхностей трения. Силы трения определяются геометрическими характеристиками рабочих рельефов, площадью контактных поверхностей и прочностью металлических связей. Коэффициент трения чрезвычайно высок (4…6 единиц).

Разрывы металлических связей приводят к увеличению площади фактических контактов и уменьшению давления на поверхность трения. Интенсивность пластических деформаций снижается, на деталях появляются устойчивые пленки окислов, и износ схватыванием I‑го рода переходит в окислительный.

Окислительный износ развивается в условиях трения качения и трения скольжения со скоростями относительного движения деталей 1,5…7 м/с, при отсутствии смазывания. При граничной смазке интервал скоростей увеличивается до 20 м/с. Механизм разрушения – образование и разрушение твердых пленок окислов, возникающих на поверхностях контактирующих деталей. Эти процессы характерны для узлов трения, детали которых изготовлены из материалов с высокой твердостью и повышенным пределом текучести.

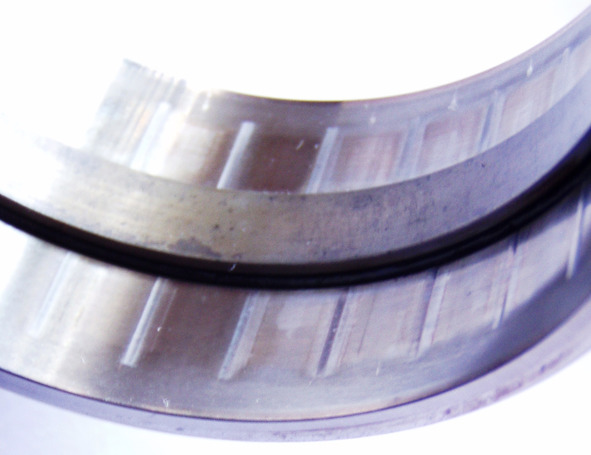

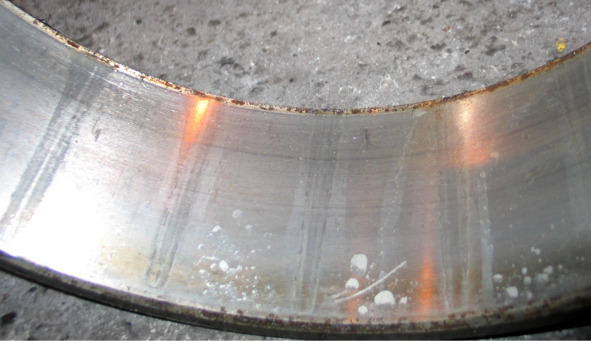

Проявление. Вид деталей характеризуется появлением матовых поверхностей, состоящих из пленок химических соединений металла с кислородом (рис. 2). Это наиболее благоприятный вид износа. Скорость изнашивания минимальна по сравнению с другими видами механического износа. Коэффициент трения зависит от формы трущихся поверхностей и составляет порядка 0,3…0,7 при отсутствии смазывания.

Рис. 2. Окислительный износ на дорожке качения внешнего кольца радиально‑упорного конического двухрядного роликового подшипника

Износ схватыванием II‑го рода также наблюдается при трении скольжения и возникает при большом давлении и скорости относительного движения свыше 4 м/с. Сочетание данных условий обуславливает большие потери на трение, высокий градиент и интенсивное возрастание температуры в поверхностных слоях сопрягающихся деталей (до 1600 °С).

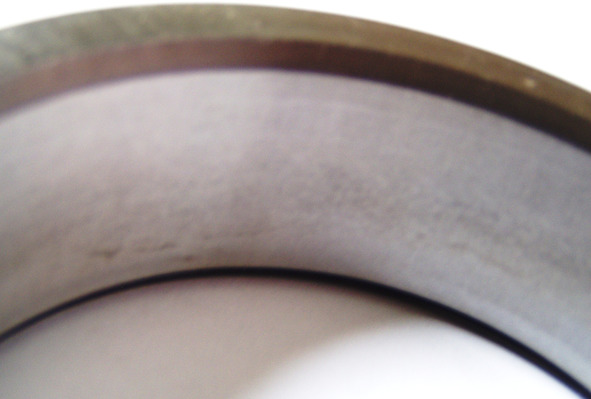

Проявление. Внешний вид поверхности – вырывы частиц на деталях из менее прочного материала, чередующиеся с примерно одинаковыми расстояниями. Температура поврежденной поверхности 600…1400 °С заметно снижает механические свойства материала детали, металл размягчается, приводя к его налипанию на поверхности более прочной детали (рис. 3). Для подшипников качения износ схватыванием II‑го рода проявляется в виде заеданий, часто предшествующих полному разрушению.

Рис. 3. Износ схватыванием II‑го рода на посадочной поверхности внутреннего кольца подшипника

Осповидный износ возникает при трении качения, переменных или знакопеременных нагрузках и высоких давлениях, достигающих предела выносливости материала трущихся деталей. Многократные нагружения вызывают усталостные повреждения контактирующих поверхностей деталей. На плоскостях максимальных напряжений внутри детали зарождаются трещины. Их развитие приводит к разрыву контактной поверхности, что принципиально изменяет характер взаимодействия деталей.

Проявление. В местах образования сколов на контактных поверхностях появляются осповидные углубления (рис. 4). Осповидное выкрашивание – наиболее характерный вид износа для деталей подшипников качения, проявляющийся через 5…7 лет работы.

Обнаружить осповидное выкрашивание во время осмотра механического оборудования чрезвычайно трудно. Детали подшипников практически недоступны для визуального осмотра. Поворот шарика на угол 60° не позволил бы обнаружить повреждение шарикоподшипника, показанное на рис. 4. Осмотр должен предварять результаты технического диагностирования.

Рис. 4. Осповидное выкрашивание на теле качения шарикоподшипника

Абразивный износ развивается при трении скольжения при условии наличия на поверхностях трения абразивных частиц, деформирующих микрообъемы поверхностных слоев и вызывающих процессы микрорезания.

Проявление. На поверхностях трения появляются однозначно ориентированные, по отношению к направлению движения, риски (рис. 5). Скорость изнашивания зависит от размеров, формы, количества, свойств абразива и материала деталей, от относительной скорости и давлениях на контактирующих поверхностях.

Дополнительные виды износа

При прохождении электрического тока через шарикоподшипник на беговых дорожках появляются точки, расположенные цепочкой. При прохождении тока через роликоподшипник на дорожках появляются риски – полоски, параллельные оси вращения подшипника. На рис. 6 отчетливо видно, что повреждения от прохождения электрического тока присутствуют лишь на одной беговой дорожке внешнего кольца – это результат неравномерного распределения нагрузки по рядам тел качения двухрядного роликоподшипника.

Рис. 5. Абразивный износ на беговой дорожке внешнего кольца радиально‑упорного конического двухрядного роликоподшипника

Рис. 6. Следы прохождения электрического тока на беговой дорожке внутреннего кольца двухрядного сферического радиального роликоподшипника

Коррозионный износ – результат конденсации влаги в корпусе подшипникового узла при отсутствии смазочного материала (рис. 7) или попадания в него воды. Коррозионные разрушения всегда начинаются с поверхности контактирующих деталей. Коррозия на деталях подшипников бывает двух видов – сплошная и местная. Сплошная коррозия покрывает ровным слоем и изменяет шероховатость поверхности деталей, не образуя отдельных очагов. Местная коррозия наблюдается в виде пятен, глубина которых может быть от незначительного точечного углубления до язвин.

Рис. 7. Местная коррозия беговой дорожки внешнего кольца подшипника

2. Второй уровень классификации повреждений

Второй уровень классификации повреждений подшипников качения необходим для определения сил, действующих на них :

- радиальной силы, приложенной в одной точке от веса оборудования или от технологической нагрузки, постоянной по направлению (местное нагружение);

- радиальной силы, приложенной в двух точках, деформирующей внешнее кольцо подшипника, возникающей в результате отклонений формы посадочного места подшипника;

- радиальной силы, приложенной в одной точке, совершающей периодическое колебательное движение в ограниченном секторе;

- радиальной силы, вращающейся вместе с валом, возникающей при неуравновешенности ротора, при изгибе вала (циркуляционное нагружение);

- осевой силе, действующей в продольном направлении на все тела качения, в результате изгиба вала, несоосности валов, воздействия продольной технологической нагрузки.

Воздействие указанных сил приводит к появлению на беговых дорожках подшипника характерных повреждений . Следы действия радиальной силы, приложенной в одной точке, постоянной по направлению, при вращающемся внутреннем и неподвижном внешнем кольце подшипника, проявляются в виде непрерывного следа на внутреннем кольце и местном изнашивании внешнего кольца (рис. 8).

Рис. 8. Непрерывный след износа беговой дорожки внутреннего кольца подшипника при действии радиальной силы, постоянной по направлению

Продолжение рис. 8. Местный износ дорожки внешнего кольца подшипника при действии радиальной силы, постоянной по направлению

Если неподвижным является внутреннее кольцо подшипника, а подвижным – внешнее, тогда воздействие постоянной радиальной силы проявится в виде непрерывного следа износа на внешнем кольце и местном изнашивании внутреннего кольца подшипника.

При деформации внешнего кольца подшипника, в результате отклонений формы посадочного места на внешнем неподвижном кольце, появится осповидное выкрашивание в двух точках (рис. 9).

Рис. 9. Местное осповидное выкрашивание беговой дорожки внешнего кольца двухрядного сферического радиального роликоподшипника при отклонении формы посадочного места крышки подшипникового узла

Радиальная сила, приложенная в одной точке, совершающая периодическое колебательное движение в ограниченном секторе, приводит к местному изнашиванию внешнего и внутреннего колец подшипника (рис. 10). Такой вид износа характерен для шарнирно‑рычажных механизмов, в которых звенья совершают колебательные (возвратно‑вращательные) движения.

Рис. 10. Местное изнашивание беговых дорожек внешнего кольца двухрядного радиального роликоподшипника при колебательном движении

Радиальная сила, вращающаяся вместе с валом, приведет к появлению постоянного следа износа на неподвижном внешнем кольце и местному выкрашиванию на внутреннем кольце (рис. 11).

Осевая сила, действующая в продольном направлении, вызывает смещение следов износа на кольцах подшипника (рис. 11). Дополнительно о воздействии осевой силы можно судить по наличию засветлений на торцах роликов (рис. 12).

Рис. 11. Местное выкрашивание беговой дорожки внутреннего кольца шарикоподшипника при вращающейся радиальной силе и неподвижном внешнем кольце при одновременном воздействии осевой силы

Рис. 12. Засветления на торцах роликов одного из рядов двухрядного радиального роликоподшипника при воздействии осевой силы

3. Третий уровень классификации повреждений

Третий уровень классификации повреждений подшипников качения определяет характер взаимодействия контактирующих поверхностей. В подшипниковом узле имеются как неподвижные, так и подвижные контактирующие поверхности деталей подшипников. Осмотр подшипника качения проводится последовательно от его посадочной поверхности в корпусе механизма или подшипникового узла к посадочной поверхности внутреннего кольца на вал.

Если поверхности внутреннего кольца и вала неподвижны, то посадочная поверхность внутреннего кольца подшипника имеет матовую поверхность (рис. 13).

Рис. 13. Матовая поверхность внутреннего кольца подшипника при неподвижной посадке на вал

Ослабление посадки подшипника качения в результате ошибок монтажа и эксплуатации часто приводит к проворачиванию подшипника на валу и в корпусе (рис. 14). Проворот подшипника сопровождается увеличением температуры узла, изменением характера шума и уровня вибрации и приводит к недопустимому износу корпусных деталей.

Фреттинг‑коррозия возникает при перемещении контактирующих поверхностей под воздействием переменных сил или вибраций. Проявляется в виде интенсивного окисления поверхностей, темных пятен на посадочных поверхностях колец подшипников (рис. 15). Приводит к стуку, ударам при работе подшипника. При дальнейшем развитии может служить причиной зарождения усталостных трещин.

Рис. 14. Следы проворачивания колец подшипника

Рис. 15. Фреттинг‑коррозия посадочной поверхности внешнего кольца шарикоподшипника

Продолжение рис. 15. Фреттинг‑коррозия посадочной поверхности внутреннего кольца шарикоподшипника

Если нагрузка неравномерно распределяется по длине ролика или между рядами тел качения двухрядного подшипника (рис. 16), то долговечность подшипника значительно снижается. Причина – перекос корпуса подшипника

Рис. 16. Неравномерное выкрашивание по длине роликов радиального роликоподшипника при изгибе вала

Рис. 16. Неравномерное выкрашивание беговых дорожек двухрядного радиального сферического шарикоподшипника при изгибе вала

Осмотр внешних торцевых поверхностей колец подшипника качения позволяет подтвердить факт проворачивания колец или определить наличие контакта с рядом расположенными деталями подшипникового узла или оборудования (рис. 17).

Рис. 17. Кольцевые риски на торцевой поверхности внутреннего кольца подшипника в результате контакта кольца с неподвижной деталью

Осмотр беговых дорожек внешнего и внутреннего колец подшипника качения позволяет установить характер контакта тел качения с дорожками качения. Перекос вала относительно колец подшипника может быть зафиксирован по треугольному следу при колебательном характере нагружения подшипника (рис. 18).

Рис. 18. Треугольная форма контакта кольца с роликами при перекосе вала относительно корпуса двухрядного радиального роликоподшипника

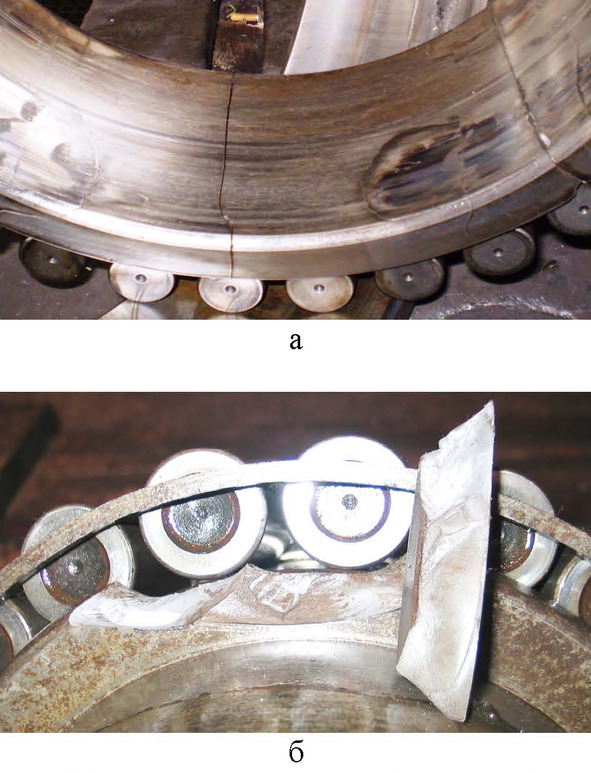

Трещины поперек беговых дорожек колец подшипника – результат воздействия динамических нагрузок, ударов или ошибок установки (рис. 19а). Сколы бортов колец – результат динамических воздействий осевой силы (рис. 19б).

Рис. 19. Поперечная трещина (а) и сколы бортов (б) внутреннего кольца подшипника при воздействии ударной нагрузки

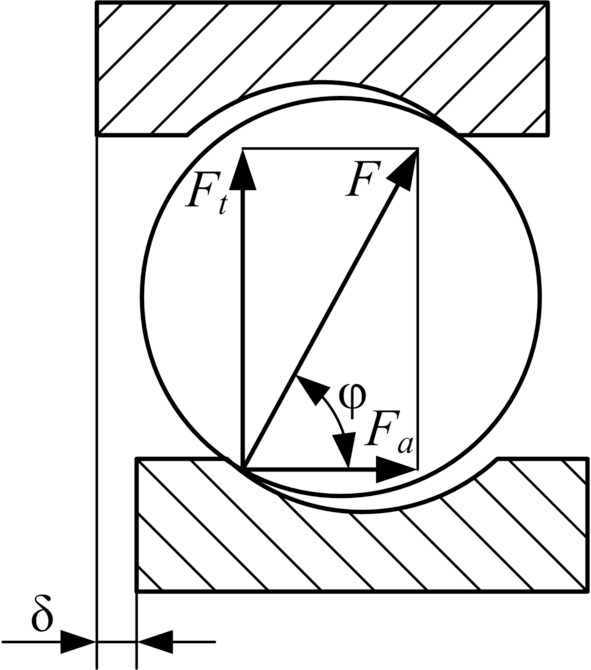

Трещины, расположенные вдоль кольца подшипника – результат отсутствия тепловых зазоров при нагреве подшипниковых узлов. Возникающая при тепловом расширении осевая сила приводит к исчезновению радиального зазора и возникновению значительных радиальных сил, определяемых геометрией подшипника (рис. 20).

Рис. 20. Схема распределения сил в шарикоподшипнике

при отсутствии теплового зазора

Значение радиальной составляющей:

где φ – угол между силами F и Fa; F – результирующая сила реакций, направленная перпендикулярно к контактирующим поверхностям; Fa – осевая составляющая силы.

Угол φ определяется допустимой осевой «игрой» δ и диаметром тел качения dw:

Т.к. угол φ близок к 90º, радиальные силы могут увеличиться до такой степени, что это приведет к разрушению внешнего кольца (рис. 21).

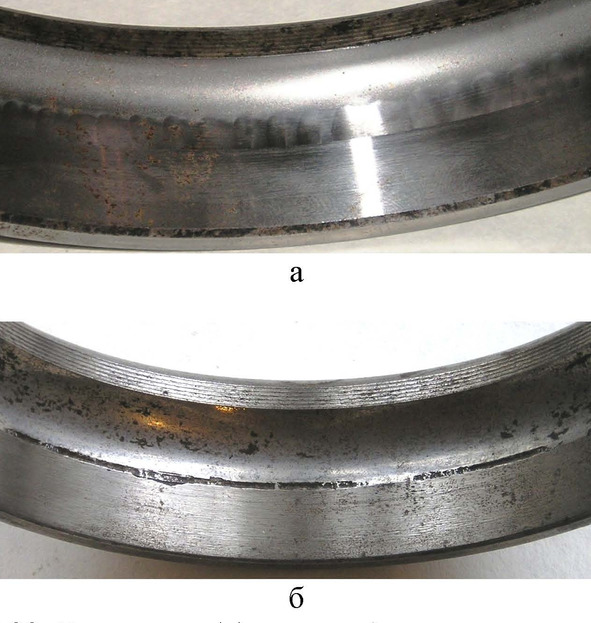

Увеличенная осевая «игра» пары радиально‑упорных шариковых подшипников приводит, при возникновении осевой силы, к появлению гранности (рис. 22а) или к осповидному выкрашиванию (рис. 22б) на нерабочей части беговой дорожки.

Бринеллирование проявляется в образовании вмятин на беговых дорожках колец подшипника с шагом, равным шагу тел качения, что является следствием ударных воздействий во время установки подшипника (рис. 23).

Рис. 21. Разрушение внешнего кольца шарикоподшипника при отсутствии теплового зазора

Рис. 22. Гранность (а) и осповидное выкрашивание (б) на нерабочей части беговой дорожки радиально‑упорного шарикоподшипника при увеличенной осевой «игре» и возникновении осевой силы

Рис. 23. Бринеллирование беговой дорожки упорного шарикоподшипника – вмятины с шагом, равным шагу тел качения

Ложное бринеллирование возникает при оттоке смазки с поверхностей качения подшипников неработающей машины в результате механических колебаний, передающихся от близлежащего работающего оборудования. Проявляется в виде повреждений беговых дорожек колец подшипника, расположенных с шагом, равным шагу тел качения (рис. 24).

Рис. 24. Следы ложного бринеллирования на рабочей поверхности внешнего кольца роликового радиально‑упорного конического однорядного подшипника

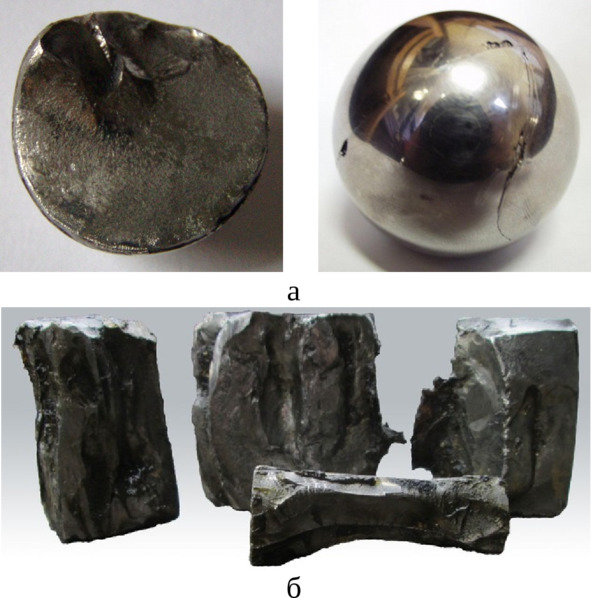

Разрушение тел качения происходит при ударных нагрузках (рис. 25).

Рис. 25. Виды разрушения тел качения шариковых (а) и роликовых (б) подшипников качения

При работе подшипников качения возникают большие контактные напряжения. Так, по линии действия силы наиболее нагруженный шарик или ролик воспринимает половину всей нагрузки. Точечный или линейный контакт, приводят к возникновению контактных напряжений порядка 2000…3000 МПа. Для работы с такими напряжениями тела качения и беговые дорожки делают с высокой твёрдостью – по Рокквеллу HRC 60…65. При этом твердость тел качения должна быть на 1…2 единицы выше, чем твердость беговых дорожек. Столь высокая твердость с другой стороны приводит к значительной хрупкости элементов подшипника качения (см. рис. 25) . Таким же образом будет проявляться дефект изготовления подшипника связанный с низкой твердостью тел качения.

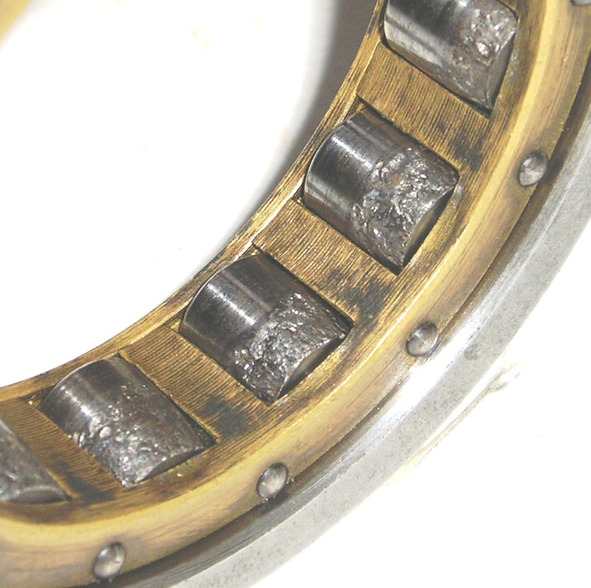

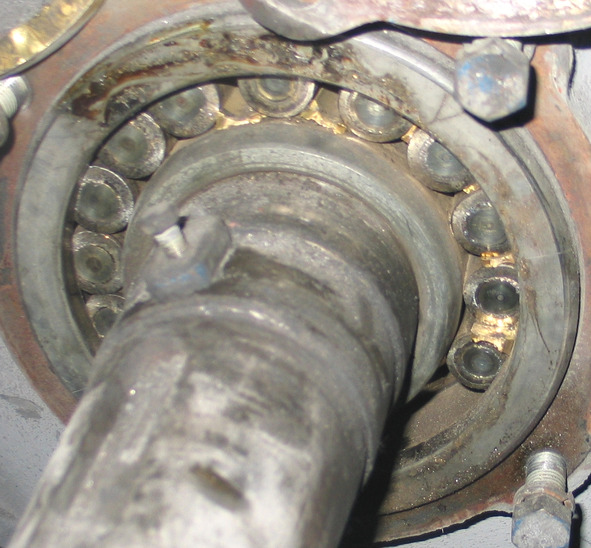

Повреждения сепаратора наиболее серьезный вид повреждений. При повреждениях сепаратора возможны повреждения других деталей подшипника вследствие вибрации, изнашивания, заклинивания и перекосов (рис. 26). Наиболее распространенная причина разрушения сепаратора – проблемы смазывания (рис. 27) и деформации внешних колец. Это приводит к возникновению неравномерных сил по телам качения и воздействию разрушающих сил на сепаратор.

Рис. 26. Разрушение сепаратора роликоподшипника

Продолжение рис. 26. Разрушение сепаратора роликоподшипника

Большинство рассмотренных факторов, обуславливающих повреждения подшипников качения, не поддаются математическому описанию, однако требуют учета при эксплуатации подшипниковых узлов. Построение причинно‑следственных связей при разрушении подшипников позволит обоснованно выбирать вид ремонтного воздействия. Перечень ремонтных воздействий ограничен: затяжкой резьбовых соединений, смазкой, регулировкой, заменой подшипников и восстановлением посадочных мест под подшипники. Одним из важнейших факторов работоспособности оборудования является исправность вновь устанавливаемого подшипника.

Рис. 27. Недопустимая смазка подшипникового узла

Продолжение рис. 27. Удовлетворительная смазка подшипникового узла

Следует отметить, что, несмотря на большое количество возможных повреждений, среди эксплуатируемых подшипников качения чаще встречаются подшипники, находящиеся в удовлетворительном состоянии (рис. 28).

Рис. 28. Радиальный роликовый подшипник в удовлетворительном состоянии

Заключение

Разрушения деталей механического оборудования всегда оставляют характерные «следы», по которым можно определить причины, обуславливающие эти разрушения. Это позволило разработать классификацию повреждений подшипников качения, предназначенную для решения задач генезиса технического диагностирования механического оборудования.

В результате осмотра деталей подшипников качения можно установить вид износа и нагружения, характер контакта поверхностей деталей и определить необходимые мероприятия для предотвращения аналогичных повреждений и повышения безотказности подшипниковых узлов. Предложенная классификация повреждений подшипников качения является основой для разработки алгоритмов решения задач генезиса технического диагностирования оборудования промышленных предприятий. Использование данной классификации специалистами ремонтных служб предприятий позволит повысить безотказность эксплуатируемого оборудования за счет своевременного определения и устранения причин повреждений подшипников.