Содержание страницы

Функциональное назначение подшипников качения – обеспечение вращения валов с минимальным коэффициентом трения – во многом определяется качеством смазывания. Нарушения в поступлении и движении смазочного материала в подшипниковых узлах часто является причиной отказов механического оборудования. Закономерности движения смазочного материала обладают индивидуальностью даже для однотипных подшипниковых узлов механического оборудования, что выражается в различном режиме смазывания и долговечности подшипников. Осмотр поврежденных подшипников иногда позволяет однозначно определить характер нарушений в поступлении смазки, в других случаях решение задачи определения причин отказов подшипников качения требует использования более сложных алгоритмов.

Далее на основании решения задач генезиса повреждений подшипников качения определены особенности отказов подшипников из‑за нарушения их смазывания. Рассмотрены примеры нарушения в поступлении и движении смазочного материала в подшипниковые узлы, а также приведены основные визуальные диагностические признаки нарушения смазывания для установления причин разрушения подшипников и выбора мероприятий по их предотвращению.

1. Нарушение поступления смазочного материала

Нарушение режима смазывания роликоподшипников

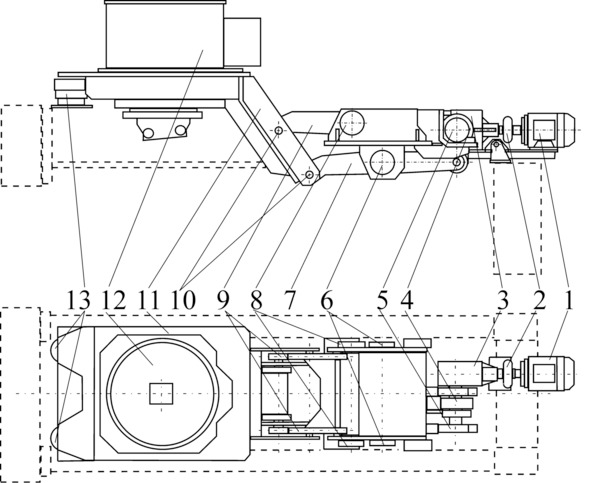

Широкое распространение в практике непрерывной разливки стали на сортовых машинах непрерывного литья заготовок (МНЛЗ) получили сдвоенные шарнирные четырехзвенные рычажные механизмы качания кристаллизатора (рис. 1). Крутящий момент от двигателя 1 через соединительную муфту 2 передается на понижающий редуктор 3 – коническо‑цилиндриче‑ский. Электродвигатель и редуктор установлены на качающейся независимой общей платформе. Тихоходный вал редуктора, совершающий 100…400 об/мин., соединен с эксцентриковым валом в подшипниковых опорах 5, на котором установлена эксцентриковая муфта 4. Данная муфта позволяет регулировать эксцентриситет вала, выполняя за счет этого роль кривошипа рычажного механизма качания. В опорах 6 шарнирно закреплены коромысла 7, а в опорах 8 – коромысла 9. Неподвижные шарнирные опоры 6 и 8 расположены в едином основании механизма качания, установленном и закрепленном на несущих металлоконструкциях МНЛЗ.

Рис. 1. Общий вид шарнирно‑рычажного механизма качания кристаллизатора МНЛЗ с электромеханическим приводом

В качестве опор используются двухрядные роликовые подшипники, смазываемые централизовано пластичной смазкой. При помощи шарнирных узлов 10 коромысла 7 и 9 связаны со столом качания 11, на котором установлен кристаллизатор 12. Коромысла 7 и 9 установлены так, что прямые, проведенные через них, направлены в сторону центра кривизны технологической оси МНЛЗ, за счет чего обеспечивается плоскопараллельное движение стола качания 11 в продольной плоскости к технологической оси ручья машины по траектории в виде дуги окружности с установленным радиусом разливки. Стол качания с противоположной стороны от привода механизма качания опирается на пневматические амортизаторы 13, служащие для уравновешивания силы тяжести стола качания и кристаллизатора.

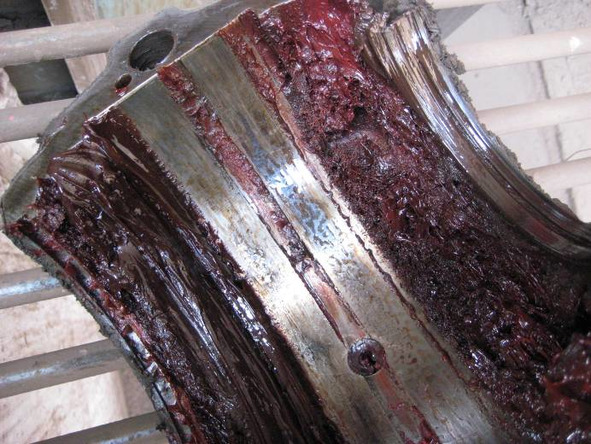

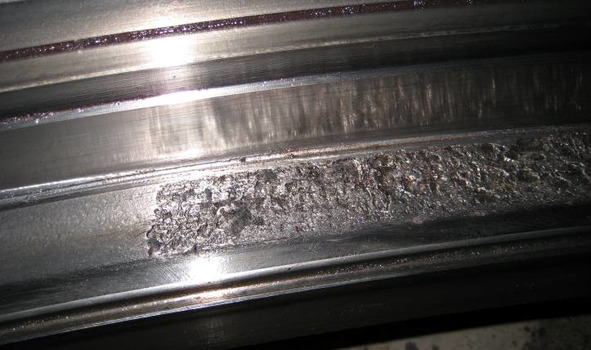

Почти в половине случаев отказов механизмов качания кристаллизатора МНЛЗ наблюдается нарушение режима смазывания подшипников шарниров (рис. 2), заключающееся в накоплении продуктов износа и отсутствии движения пластичной смазки из‑за малых углов качания шарниров, что приводит к абразивному износу. Визуальные признаки абразивного износа различны и зависят от стадии повреждения. В рассматриваемом случае абразивный износ подшипников шарниров имеет проявление, сходное с бринеллированием, в виде повреждений поверхности беговой дорожки с шагом равным шагу тел качения. На начальном этапе износ не приводит к заметным изменениям эксплуатационных свойств механизма качания кристаллизатора. Последующие этапы износа приводят к изменению размеров деталей узлов трения, появлению выработки во втулках, увеличению зазоров. Значительный износ трущихся поверхностей отражается на параметрах движения узлов и механизма: появляется неравномерность движения, нарушение радиуса разливки и параметров колебательного движения кристаллизатора МНЛЗ .

Неравномерное смазывание беговых дорожек роликоподшипников

Механизмы передвижения разливочных кранов сталеплавильных цехов работают интенсивно, в условиях частых пусков при существенных статических и динамических нагрузках, меняющихся в широком диапазоне. Одним из важнейших узлов механизма передвижения являются подшипники качения, на которые опираются валы и оси ходовых колес. Их внезапный выход из строя приводит к длительному простою крана в неподготовленном для проведения ремонта месте. Зафиксированные частые простои разливочных кранов по причине внеплановых ремонтов, связанных с заменой подшипников качения ходовых колес, потребовали определения причин отказов .

Рис. 2. Абразивный износ колец подшипников шарниров механизма качания кристаллизатора МНЛЗ

Продолжение рис. 2.

Наиболее характерным видом отказов подшипников было выдавливание торцевой крышки и сползание с оси ходового колеса (рис. 3). Продольная сила, необходимая для разборки поврежденного узла, составляла порядка 6…8 кН. Это указывало на воздействие значительных осевых сил на ходовое колесо в процессе эксплуатации. Индивидуальность отказа позволила исключить причины, связанные с повреждениями подкрановых балок. Данный вид отказов начал происходить после 20 лет эксплуатации разливочного крана. Визуальный осмотр поврежденного колеса позволил установить следующее.

Рис. 3. Сползание ходового колеса с оси

- Полное разрушение одного из подшипников (рис. 4).

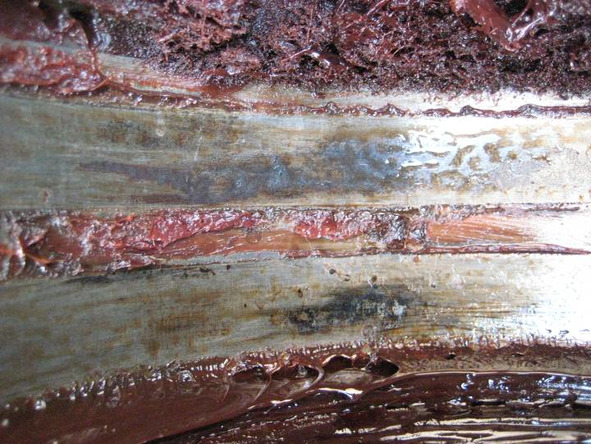

- Целый подшипник имеет следы коксования смазочного материала (рис. 5).

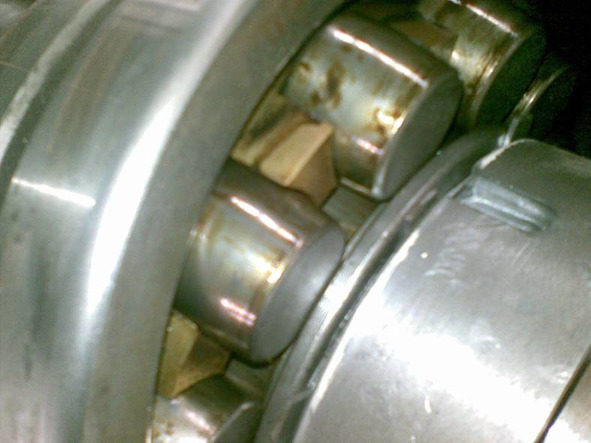

- Осевое смещение следов контакта роликов и внешнего кольца на целом подшипнике (рис. 6).

Дополнительно во время ремонта были осмотрены посадочные места подшипников на балансирах, оси и посадочные места осей балансиров. Установлен факт неравномерного распределения нагрузки между подшипниками ходового колеса, отсутствие смазки на контактирующих поверхностях оси балансира, неравномерный износ посадочных мест оси балансира. Расчетное время работы подшипника при неравномерном распределении нагрузки составляет до 300 суток, а при износе сепаратора – примерно 30 суток, что хорошо согласуется с данными о реальной долговечности. Анализ полученных данных позволяет определить причину возникновения осевой силы, которая привела к сползанию ходового колеса с оси: неравномерное распределение нагрузки между подшипниками ходового колеса и рядами тел качения из‑за износа сепаратора при коксовании смазки.

Рис. 4. Полное разрушение одного из подшипников ходового колеса

Продолжение рис. 7.4.

Коксование смазочного материала происходит под воздействием повышенной температуры, особенно в летний период, когда температура окружающего воздуха в зоне работы ходовых колес достигает 50 °С. Поэтому максимальная вероятность отказов подшипников ходовых колес – осенью.

Рис. 5. Следы коксования смазочного материала на деталях целого подшипника

Рис. 6. Смещение следов осповидного выкрашивания на беговой дорожке внешнего кольца целого подшипника

Развитие повреждения приводит к неравномерному движению тел качения в нагруженной зоне, расположенной вверху при местном характере нагрузки. Это приводит к оттоку смазки из зоны трения. Для смазывания роликов в зоне контакта колесо должно совершить половину оборота, а кран проехать порядка одного метра. В результате появляется неравномерная нагрузка на перемычки сепаратора, что приводит к износу и разрушению сепаратора.

Коксование смазки приводит к повышению момента сопротивления между телами качения и беговой дорожкой, момент сопротивления становится больше, чем момент, фиксирующий неподвижную посадку внешнего кольца в корпусе подшипникового узла. На наружной поверхности внешнего кольца разрушенного подшипника отмечены следы проворота в корпусе, что ускорило процесс изнашивания сепаратора.

После разрушения сепаратора по одному ряду роликов происходит перераспределение нагрузки и появление осевой силы от взаимодействия ряда роликов, имеющих целый сепаратор с беговой дорожкой. Перемещение крана в данной ситуации приводит к перемещению оси в направлении внешней стороны крана. Об этом свидетельствуют следы осповидного выкрашивания, смещенные относительно средней линии подшипника. Воздействие односторонней осевой нагрузки подтверждается засветлением на торцах роликов одного ряда подшипника.

Последовательность разрушения: неравномерная нагрузка на подшипники ходового колеса; коксование смазочного материала; разрушение сепаратора по ряду от колеса разрушенного подшипника; возникновение осевой силы и сход колеса с оси. Рекомендации: изменить способ подачи смазочного материала в подшипники ходового колеса – смазочный материал следует подавать посередине в верхней части подшипника (смазка подавалась с торца подшипника); обеспечить равномерное распределение нагрузки между подшипниками ходового колеса за счет восстановления посадочных мест осей балансиров и торцевой балки разливочного крана.

Основная причина отказа в рассматриваемом примере – нерационально выбранный торцевой подвод смазочного материала. При неизменном направлении вращения и правильном подводе смазочного материала подшипник работает как насос, прокачивая через себя смазочный материал. Подтверждением этого служит различная структура смазочного материала приводной и холостой стороны корпуса подшипникового узла (рис. 7 и 7.8).

Рис. 7. Структура смазочного материала приводной стороны корпуса подшипникового узла

Продолжение рис. 7.7.

Торцевой односторонний подвод смазочного материала для двухрядного роликоподшипника определил лучшие условия смазывания роликов для одной беговой дорожки и худшие для другой. Изменение направления движения разливочного крана приводило и к изменению условий смазывания роликов по внутренней беговой дорожке. Результат – неравномерный износ сепараторов, нарушение равновесия осевых сил по роликам беговых дорожек, разрушение сепаратора и выдавливание торцевой крышки и ходового колеса с оси. Проведенные мероприятия по изменению точки подвода смазочного материала позволили резко сократить число отказов.

Рис. 8. Структура смазочного материала холостой стороны корпуса подшипникового узла

Продолжение рис. 7.8.

Недостаток смазочного материала

Отказы дымососов и вентиляторов происходят редко особенно после проведенного ремонта. Поэтому отказ дымососа ГД‑20 через три часа работы после замены вала и подшипников, центрирования и балансировки рабочего колеса, имеющего низкий уровень вибрации (порядка 3 мм/с), был явной неожиданностью для эксплуатационного и ремонтного персонала.

Подшипники дымососа смонтированы в одном корпусе и смазываются из одного картера путем погружения. Осмотр вала вентилятора показал следующее.

1. Подшипник 3536 находился в удовлетворительном состоянии (рис. 9).

Рис. 9. Удовлетворительное состояние подшипника 3536

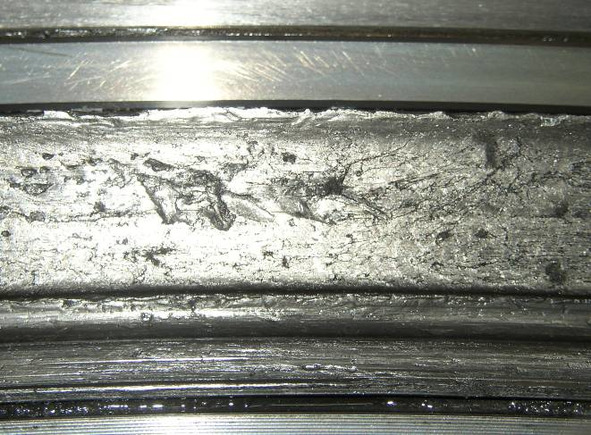

2. Подшипник 3530 имел разрушение сепаратора по одной из беговых дорожек; следы окисления в виде порошка окиси железа красного цвета; вмятины, возникшие после вдавливания роликов в размягченное при нагреве внутреннее кольцо (рис. 10). Следы окисления не пропитаны маслом.

3. На посадочной поверхности внутреннего кольца присутствовали следы схватывания II‑го рода, образующиеся при высоких давлениях на площадках контакта, значительной скорости относительного движения 5…20 м/с и отсутствии смазки (рис. 11). Это свидетельствует о значительном моменте сопротивления между телами качения и беговой дорожкой, превышающем момент сопротивления в посадке внутреннего кольца на вал.

Рис. 10. Повреждения подшипника 3530

Рис. 11. Следы схватывания II‑го рода при проворачивании внутреннего кольца подшипника на валу при отсутствии смазки

Проворачивание внутреннего кольца при наличии смазки проявляется в виде полированной поверхности. Это позволило сделать вывод о недостатке смазочного материала в корпусе подшипникового узла дымососа, несмотря на удовлетворительное состояние расположенного рядом подшипника 3536 – различия в размерах обеспечило смазывание данного подшипника.

Аналогичный диагноз – недостаток подаваемого смазочного материала поставлен при определении причин повреждения радиально‑упорных шарикоподшипников скоростных узлов прокатного оборудования (рис. 6.3 и 7.12). Этому способствовало повторение диагностических признаков – вмятины от тел качения на беговой дорожке внутреннего кольца и следы схватывания II‑го рода при провороте внутреннего кольца.

Рис. 12. Повреждения радиально‑упорного шарикоподшипника из‑за недостатка смазочного материала

2. Ошибки в конструкции систем смазки подшипников

В настоящее время часто используется компактное энергетическое оборудование с частотой вращения 3000 об/мин. и выше для обеспечения производственных процессов энергетическими носителями – водой, паром, газом, а также для создания вакуума. Поломки энергетического оборудования происходят внезапно и, обычно, связаны с разрушениями подшипников качения. Одна из причин – ошибки в конструкции систем смазывания подшипников механизмов и машин .

В процессе эксплуатации пяти бустерных насосов с частотой вращения 3600 об/мин. проведено две предупредительные замены подшипников 6319 С3 ведомого вала насоса с приводной стороны за период – 10 месяцев. Диагностические признаки – локальное повышение шума и вибрации, зафиксированные органолептическими методами. В третий раз – зафиксирован внезапный отказ. Результат отказа – разрушение корпуса двигателя и насоса (рис. 13 и 7.14).

Рис. 13. Разрушение корпуса двигателя

Рис. 14. Разрушение корпуса бустерного насоса

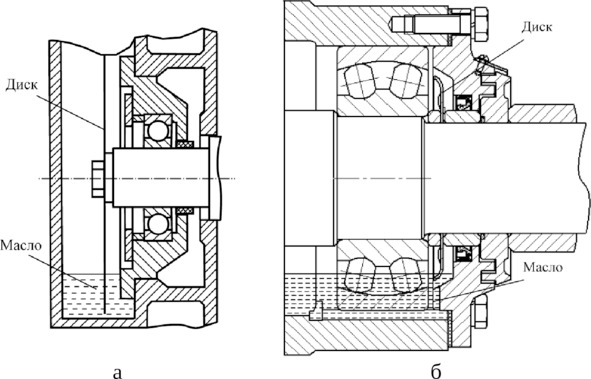

Анализ отказов показывает, что произошедшее однотипное разрушение подшипников ведомого вала с приводной стороны различных насосов за столь короткий срок является конструкторской ошибкой. Конструкция подшипникового узла ведомого вала бустерного насоса предполагает смазывание путем разбрызгивания масла при помощи диска (рис. 15а). Со стороны насоса осуществляется подача инертного газа для уплотнения вала. Подшипник на высокой частоте вращения работает как насос, отбрасывая частицы смазочного материала от себя. Создаваемая взвесь масляных частиц не проникает к уплотнению вала, что приводит к интенсивному изнашиванию уплотнения. Рекомендуемое конструкторское решение узла смазывания подшипникового узла приведено на рис. 15б.

Рис. 15. Конструкция системы смазки подшипникового узла ведомого вала различных насосов: а – существующая, со стороны двигателя бустерного насоса; б – рекомендуемая, используемая на насосе ШН‑360

При износе уплотнения из‑за недостаточного смазывания возможно появление дополнительного потока газа, препятствующего попаданию масла в подшипник. В результате подшипник остается без смазки и неравномерное распределение сил трения между телами качения приводит к разрушению сепаратора. Один из признаков – цвета побежалости на сепараторе (рис. 16). Это является наиболее вероятной причиной заклинивания вала и разрушения корпуса насоса и двигателя.

Рис. 16. Цвета побежалости на сепараторе разрушенного подшипника

Последовательность разрушения подшипников бустерного насоса следующая:

- недостаток смазочного материала приводит к нагреву тел качения подшипников;

- уменьшается радиальный зазор с одновременным повышением температуры подшипников;

- повышение коэффициента трения создает условия для неравномерного распределения нагрузки между телами качения подшипников и их заклиниванию;

- появляются продольные силы, приводящие к разрыву сепаратора подшипников.

3. Нарушение качества смазочного материала

Накопление продуктов износа в смазочном материале

Для поворота свода электродуговой печи используется трехрядное роликоподшипниковое опорное устройство (рис. 17). Работа данного опорного устройства в условиях функционирования механизма поворота свода связана: с частыми поворотами (100…160 циклов в сутки), односторонним воздействием высокой температуры свода печи во время работы, значительной консольной и вертикальной нагрузками. Верхний ряд тел качения включает 244 ролика. Основные технические характеристики механизма поворота свода современной электродуговой печи: угол поворота – 95°; скорость поворота – 5°/с; масса – 50 т.

Рис. 17. Конструкция трехрядного роликоподшипникового опорного устройства: 1 – опорные ролики; 2 – радиальные ролики; 3 – контропорные ролики; 4 – пыльник; 5 и 6 – неподвижное и подвижное кольцо

Продолжение рис. 17. Общий вид трехрядного роликоподшипникового опорного устройства

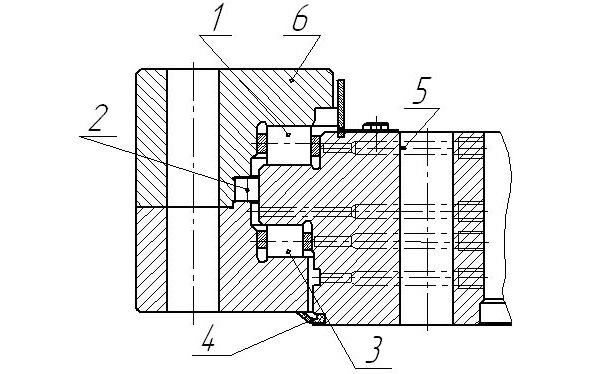

Через четыре года эксплуатации произошло заклинивание механизма поворота свода из‑за повреждений элементов опорного устройства – сепаратора и роликов (рис. 18). Работа электродуговой печи была остановлена на длительное время .

Проведенная ранее разборка отказавшего подшипника позволила установить, что полости всех рядов роликов были заполнены закоксовавшейся смазкой черного цвета. Особенно высокой плотностью отличалась смазка верхнего, разрушенного ряда роликов (рис. 19а). Установлено преобладание абразивного износа из‑за окисления (коксования) смазочного материала и накопления продуктов износа в застойной зоне верхнего ряда роликов опорного устройства (рис. 19а). На поверхности роликов зафиксирована пленка продуктов коксования смазочного материала (рис. 19б).

Рис. 18. Повреждения сепаратора и деформация опорных роликов подшипника

Продолжение рис. 18.

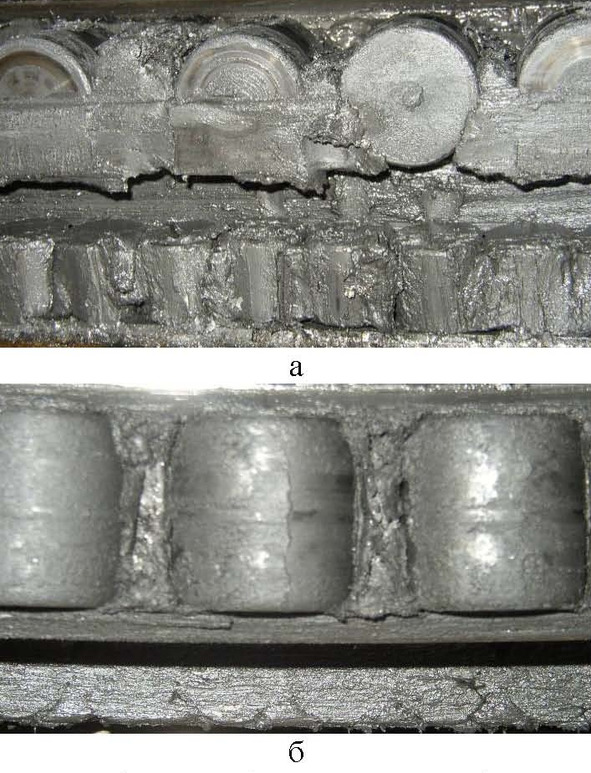

На беговых дорожках присутствовали трещины усталости (рис. 20). Преобладающим являлся абразивный износ, что не позволило трещинам усталости развиваться до осповидного выкрашивания.

Следствием стало ускоренное изнашивание роликов и беговых дорожек верхнего ряда роликоподшипникового опорного устройства, неравномерное распределение сил между телами качения. Это вызвало перекос роликов, прекращение перекатывания тел качения, деформацию роликов верхнего ряда и повреждения сепаратора (рис. 18).

Рис. 19. Общий вид изношенного подшипника: а – продукты окисления и износа в смазочном материале; б – продукты коксования на поверхности роликов

Рис. 20. Усталостные трещины поверхностного слоя беговой дорожки подшипника

Свежий смазочный материал не мог поступать в зону контакта роликов с беговой дорожкой из‑за накопленной смеси. Источником абразива послужили продукты изнашивания, не отводимые смазочным материалом с верхнего ряда роликов, в зоне которых локализовался износ. Износ радиального и нижнего ряда роликов отсутствовал.

Для смазки подшипника в неподвижном внутреннем кольце выполнены каналы на 4‑х уровнях в 8‑ти точках по окружности неподвижного кольца на каждом уровне. Смазывание осуществляется пластичной смазкой с использованием централизованной системы смазки. Конструкция подшипника не позволяла эффективно удалять продукты изнашивания подшипника и окисления смазки из верхнего ряда роликов, что и послужило причиной отказа – заклинивания свода электродуговой печи в отвернутом положении.

Для повышения долговечности подшипника, исключения абразивного износа предложено изменить режим смазывания (подача смазочного материала в меньшем объеме стала осуществляться чаще). Одновременно проведены мероприятия по защите подшипника от теплового излучения путем установки защитных экранов. Это привело к изменению характера износа, что было зафиксировано при осмотре трехрядного роликоподшипникового опорного устройства принудительного замененного через 5 лет эксплуатации .

Разборка замененного подшипника показала, что условия смазывания всех рядов роликов были удовлетворительными (рис. 21). Только на верхнем ряду роликов присутствовали продукты износа.

На беговых дорожках верхнего кольца преобладало осповидное выкрашивание (рис. 22), возникающее при переменных нагрузках и высоких давлениях, превышающих предел выносливости материала деталей подшипника. Это характерный вид изнашивания для деталей подшипников качения. Причина преобладания осповидного износа – увеличение массы свода (после оснащения его дополнительными водоохлаждаемыми секциями) и повышения динамических нагрузок на подшипник от воздействия электрической дуги печи (после установки более мощного трансформатора). Следы износа зафиксированы на отдельных роликах верхнего опорного ряда (рис. 23).

Рис. 21. Состояние смазки по рядам замененного подшипника

Продолжение рис. 22.

На роликах нижнего ряда отмечена начальная стадия осповидного износа – шелушение поверхностного слоя. Обнаружены фрагменты поврежденного сепаратора в полости подшипника. Все это позволяет утверждать, что замена подшипника проведена своевременно, дальнейшая эксплуатация привела бы к отказу и внеплановой остановке электродуговой печи. В то же время изменение режима смазывания позволило практически исключить абразивный износ.

Рис. 22. Усталостное выкрашивание на беговых дорожках колец подшипника

Продолжение рис. 22.

Рис. 23. Следы осповидного износа на поверхности роликов верхнего ряда подшипника

Накопление продуктов окисления смазочного материала в окнах сепаратора подшипников

Аналогичную, рассмотренной в п.7.2, аварию удалось предотвратить благодаря контролю вибрационного состояния механического оборудования винтовых компрессоров. Превышение допустимых значений вибрационных параметров послужило основанием для остановки и ремонта компрессора. Анализ характера разрушений позволил установить следующие диагностические признаки повреждений подшипников.

1. Износ беговой дорожки внутреннего кольца одного из шариковых радиально‑упорных подшипников ведомого вала (рис. 24). Воздействие осевой нагрузки при работе подшипника, сочетающееся с разрушением сепаратора. На беговой дорожке присутствуют вкатанные частицы разрушенного сепаратора. Поверхность беговой дорожки имеет вид наклепанной поверхности.

Рис. 24. Износ беговой дорожки внутреннего кольца шарикового радиально‑упорного подшипника

2. На беговой дорожке внешнего кольца присутствуют частицы вкатанного мягкого металла сепаратора.

3. Цвет сепаратора поврежденного подшипника более темный, чем у исправного подшипника.

4. На двух телах качения присутствуют следы износа, а на сепараторе присутствуют следы повреждения (рис. 25).

Указанные диагностические признаки позволяют предположить, что процесс накопления повреждений спровоцирован заклиниванием шарика в сепараторе (одна из возможных причин – накопление продуктов износа или окисление смазочного материала в зазоре «тело качения‑окно сепаратора»), что ограничило число степеней свободы при вращении шарика и ускорило изнашивание сепаратора.

Данная причина оказалась характерной для подшипников, смазываемых не только жидким маслом, но и пластичной смазкой. Контроль вибрационного состояния подшипника 6314 С3, установленного на электродвигателе мощностью 250 кВт с частотой вращения 3000 об/мин., позволил установить момент резкого увеличения виброскорости щита электродвигателя с 2 до 60…95 мм/с. После подачи свежей смазки виброскорость уменьшалась до 10…20 мм/с, затем начинала опять возрастать, одновременно увеличивалась температура корпуса подшипникового узла до 70…90 °С. Предпринятые меры позволили продолжить эксплуатацию электродвигателя до окончания смены. Разборка подшипникового узла и визуальный осмотр не выявили явных повреждений. После повторного включения начался резкий рост температуры. Было принято решение о замене подшипника.

Причину неисправности удалось установить при осмотре тел качения подшипника (рис. 26). Обнаруженные кольцевые следы на шариках явились следствием ограничения степеней подвижности двух шариков в окнах сепаратора, вращения шариков вдоль одной оси и возникновения автоколебаний. Причина – заклинивание тел качения в окнах сепаратора при накоплении продуктов износа или окисления смазочного материала.

Рис. 25. Следы износа на телах качения и следы повреждения на сепараторе

Рис. 26. Ограничение подвижности шариков при накоплении продуктов износа в окнах сепаратора подшипника

Заключение

Основные причины повреждений подшипников качения при нарушении смазывания определенные по результатам проведенных исследований следующие:

- недостаток смазочного материала в подшипниковых узлах;

- накопление продуктов износа деталей подшипников в смазочном материале;

- накопление продуктов окисления смазочного материала в окнах сепаратора подшипника;

- неравномерное смазывание беговых дорожек двухрядных подшипников;

- ошибки в конструкции систем смазки подшипниковых узлов.

Установленные для каждого вида неисправностей подшипников качения визуальные диагностические признаки повреждений позволяют определить причину разрушения деталей подшипников и мероприятия по их предотвращению.

Перспективным направлением исследований является разработка теоретических основ и способов управления движением смазочного материала в подшипниковых узлах, для повышения долговечности подшипников.