Содержание страницы

Подшипники качения — это критически важные компоненты, являющиеся сердцем практически любого вращающегося механизма. От их состояния напрямую зависит надежность, производительность и долговечность промышленного оборудования. Эффективная и безотказная эксплуатация этих узлов возможна только при строгом соблюдении регламентов по уходу, техническому надзору, своевременной диагностике и ревизии. В данной статье мы представляем исчерпывающее руководство, обобщающее как классические, так и современные подходы к обслуживанию подшипниковых узлов, и подробно рассматриваем передовые методы инструментальной диагностики.

Краткая история и эволюция подшипников качения

Идея уменьшения трения качением вместо скольжения уходит корнями в глубокую древность, но концептуальный прорыв приписывают гению Леонардо да Винчи, чьи эскизы сепараторов для шариков датируются примерно 1500 годом. Однако промышленная революция стала настоящим катализатором развития. Первый патент на радиальный шарикоподшипник был выдан в 1794 году, но массовое производство стало возможным лишь в конце XIX века с появлением технологий высокоточной обработки стали. Сегодня подшипники качения — это высокотехнологичные изделия, без которых немыслима работа ни одного сложного механизма, от миниатюрного стоматологического бора до гигантских турбин электростанций.

1. Стратегия проактивного технического обслуживания подшипниковых узлов

Основой для достижения максимального срока службы оборудования является не реактивное устранение неисправностей, а выстроенная система проактивного, многоуровневого контроля. Эта система представляет собой иерархическую структуру плановых осмотров, где каждый уровень ответственности решает свои задачи:

- Ежесменный контроль (эксплуатационный персонал): Базовый уровень, на котором оператор оборудования прислушивается к нехарактерным шумам, визуально оценивает наличие утечек смазки и проверяет нагрев корпуса подшипника (тактильно, если это безопасно). Особое внимание уделяется узлам, по которым были замечания в предыдущие смены.

- Ежедневный контроль (дежурный персонал): Более детальный осмотр, включающий проверку уровня смазки в масленках и картерах, а также чистоты вокруг уплотнений.

- Еженедельный контроль (мастер по ремонту): Технический осмотр с применением простейших инструментов (например, стетоскопа для прослушивания шумов), проверка состояния уплотнений, контроль затяжки крепежа.

- Ежемесячный и ежеквартальный контроль (механик, зам. начальника цеха): Глубокий анализ состояния. Здесь уже могут применяться портативные виброметры и пирометры для фиксации базовых диагностических параметров и отслеживания их динамики.

- Годовой контроль (главный механик): Стратегическая оценка состояния парка оборудования, анализ статистики отказов, планирование капитальных ремонтов и модернизации подшипниковых узлов на основе собранных данных.

Правильная эксплуатация и регулярный контроль, проводимый в соответствии с установленными регламентами, являются гарантией надежности и минимизации внеплановых простоев.

1.1. Ключевая роль смазочных материалов

Невозможно переоценить важность правильного смазывания. Смазочный материал выполняет сразу несколько жизненно важных функций: формирование разделяющей пленки для снижения трения и износа, отвод тепла из зоны контакта, защита от коррозии и вымывание продуктов износа и загрязняющих частиц. Необходимо строго придерживаться графика добавления или полной замены смазки, используя только те марки, которые рекомендованы производителем оборудования и соответствуют условиям эксплуатации (температура, скорость, нагрузка). Использование некачественной, загрязненной или неподходящей смазки — одна из главных причин преждевременного выхода подшипников из строя.

2. Контроль состояния: ключевые индикаторы и методы визуальной ревизии

В процессе надзора за работой подшипниковых узлов необходимо комплексно оценивать несколько ключевых параметров, которые служат индикаторами их технического состояния.

2.1. Температурный контроль

Температура является одним из важнейших показателей здоровья подшипника. В нормальных условиях эксплуатации она не должна превышать 50–60 °С. Стабильное и значительное превышение этого порога — сигнал тревоги. Причины перегрева могут быть разнообразны:

- Проблемы со смазкой: Недостаток смазки, ее избыток (что вызывает интенсивное перемешивание и нагрев в быстроходных узлах), загрязнение абразивными частицами или использование смазки с неподходящей вязкостью.

- Механические проблемы: Чрезмерный натяг при монтаже, вызывающий защемление тел качения; отсутствие необходимых тепловых зазоров; несоосность валов; трение вращающихся частей (например, вала) о неподвижные элементы уплотнений.

2.2. Акустический контроль (анализ шума)

Звук работающего подшипника несет массу полезной информации. Опытный механик может по характеру шума предварительно диагностировать проблему:

- Ровный, тихий шум: Признак исправной работы правильно собранного и смазанного узла.

- Глухой, прерывистый гул: Часто указывает на попадание в подшипник загрязняющих частиц или на повреждение дорожек качения.

- Звенящий, металлический визг: Явный признак недостатка смазки и работы «на сухую», что ведет к катастрофическому износу.

- Скрежет и резкие, частые стуки: Свидетельствуют о серьезных механических повреждениях, таких как разрушение сепаратора или скол тел качения. Эксплуатация в таком состоянии недопустима.

2.3. Регламентная ревизия и дефектация

Периодическая ревизия с частичной или полной разборкой узла позволяет визуально оценить состояние его компонентов. Сроки проведения ревизии зависят от условий эксплуатации:

- Подшипники общего назначения: Не реже одного раза в 1–1,5 года.

- Крупногабаритные и ответственные узлы: Не реже одного раза в 2 месяца.

- Эксплуатация в запыленной или влажной среде: Не реже одного раза в 3 месяца.

В ходе ревизии необходимо проверять состояние беговых дорожек, тел качения, сепаратора, а также измерять радиальные и осевые зазоры, которые регламентируются стандартом ГОСТ 520-2011 «Подшипники качения. Общие технические условия».

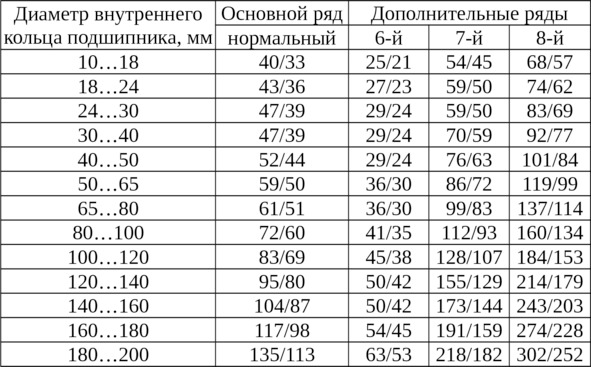

Таблица 1. Допустимые радиальные зазоры в подшипниках качения (при текущем/капитальном ремонте), мкм (согласно внутренним нормативам и рекомендациям)

Таблица 2. Допустимые осевые зазоры в подшипниках качения, мкм

2.4. Критерии выбраковки подшипников

Подшипник подлежит безусловной замене при обнаружении одного из следующих дефектов:

- Усталостное выкрашивание (оспины): Мелкие или крупные отслаивания металла на дорожках и телах качения.

- Коррозионные повреждения: Глубокие раковины и язвы на рабочих поверхностях.

- Трещины и сколы: Любые трещины на кольцах, телах качения или сколы бортов колец.

- Повреждения сепаратора: Трещины, излом, значительный износ гнезд, обрыв или ослабление заклепок.

- Пластическая деформация: Вмятины от статической перегрузки или ударов, видимые задиры и рифление.

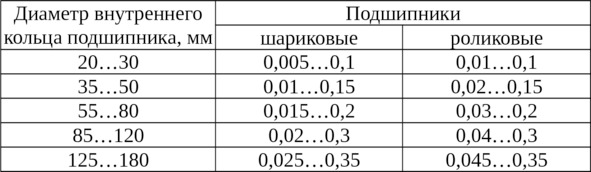

- Цвета побежалости: Радужные или темные разводы на металле (см. Рис. 1), свидетельствующие о перегреве свыше 200 °С и потере твердости.

- Чрезмерный износ: Увеличение радиального зазора свыше 0,5 мм для ответственных машин и 0,8–1 мм для менее ответственных.

При этом бывшие в употреблении подшипники могут быть повторно установлены, если их радиальный зазор не превышает 0,2 мм и отсутствуют другие критические дефекты.

Рис. 1. Цвета побежалости на посадочной поверхности внутреннего кольца — явный признак перегрева из-за проворота на валу

2.5. Уход за сопряженными деталями

Состояние подшипникового узла зависит не только от самого подшипника, но и от его окружения:

- Уплотнения: Войлочные уплотнительные кольца перед установкой необходимо пропитывать в расплавленной пластичной смазке. При каждой ревизии их следует промывать, сушить и пропитывать заново. Поврежденные или обуглившиеся уплотнения подлежат замене.

- Посадочные места: При частых монтажных операциях посадочные места на валу и в корпусе рекомендуется смазывать графитной смазкой для предотвращения фреттинг-коррозии. Обнаруженные задиры и риски на шейках валов следует аккуратно зашлифовать мелкозернистым наждачным полотном.

- Регулировка зазоров: В узлах, где подшипники устанавливаются враспор (например, пара конических роликоподшипников), необходимо обеспечить осевой зазор для компенсации теплового расширения вала. Этот зазор регулируется с помощью комплекта калиброванных прокладок или шлифовкой дистанционных колец.

3. Сравнение методов технической диагностики

С развитием технологий на смену органолептическим методам контроля приходят высокоточные инструментальные методы. Каждый из них имеет свои сильные и слабые стороны.

Таблица 3. Сравнительный анализ основных методов диагностики подшипников качения

| Метод диагностики | Принцип действия | Преимущества | Недостатки | Область применения |

|---|---|---|---|---|

| Визуальный осмотр | Оценка состояния поверхностей при разборке узла. | Выявляет 100% явных дефектов (трещины, сколы, коррозия). | Требует остановки и разборки оборудования; не обнаруживает зарождающиеся дефекты. | Плановые ревизии, капитальные ремонты, анализ причин отказа. |

| Температурный контроль | Измерение температуры корпуса подшипника (контактно или бесконтактно). | Простота, низкая стоимость, возможность дистанционного мониторинга. | Реагирует на уже развившуюся проблему; низкая специфичность (перегрев может иметь много причин). | Постоянный мониторинг некритичного оборудования, первичная экспресс-диагностика. |

| Виброакустическая диагностика | Анализ спектра вибрации, генерируемой работающим подшипником. | Высокая чувствительность, позволяет выявить дефект на ранней стадии и идентифицировать его тип (кольцо, сепаратор, тело качения). | Требует квалифицированного персонала, дорогостоящее оборудование, чувствительность к фоновым вибрациям. | Диагностика ответственного и критически важного оборудования, предиктивное обслуживание. |

| Метод ударных импульсов (SPM) | Измерение высокочастотных ударных волн от столкновений тел качения с дефектами. | Очень высокая чувствительность к зарождающимся дефектам, отличная помехозащищенность от низкочастотных вибраций, оценка состояния смазки. | Менее информативен для низкоскоростного оборудования; требует специального оборудования и методики. | Мониторинг состояния подшипников в широком диапазоне скоростей, особенно эффективен для раннего обнаружения проблем со смазкой. |

4. Углубленная диагностика: метод ударных импульсов (SPM)

Среди инструментальных методов виброакустическая диагностика занимает особое место. Она позволяет заглянуть внутрь работающего механизма без его остановки. Параметры вибрации, согласно международному стандарту ГОСТ ISO 10816-1-97, несут бесценную информацию о состоянии не только подшипника, но и всего агрегата. Современные анализаторы позволяют с высокой точностью идентифицировать дефекты отдельных элементов: внутреннего и наружного колец, тел качения и сепаратора.

Наибольшее распространение получили четыре основных подхода к анализу: оценка ПИК-фактора, анализ прямого спектра вибрации, анализ спектра огибающей и метод ударных импульсов.

4.1. Физические основы метода ударных импульсов

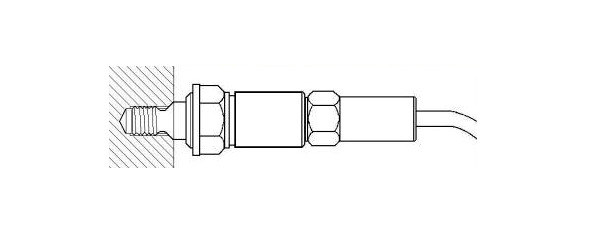

Этот метод, впервые разработанный шведской компанией «SPM Instrument», основан на регистрации механических ударных волн, возникающих при столкновении двух тел. В момент, когда тело качения прокатывается по микроскопическому дефекту (трещине, раковине), возникает короткий импульс давления. Этот импульс генерирует волну сжатия (ударную волну), которая распространяется по металлу конструкции в виде высокочастотных колебаний, обычно в ультразвуковом диапазоне. Ключевая особенность метода в том, что амплитуда этой волны зависит в первую очередь от скорости столкновения, а не от размеров тел, что делает его чрезвычайно чувствительным.

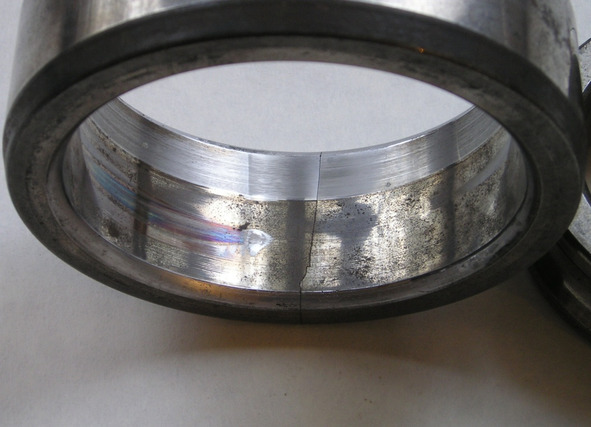

Для измерения используется специальный пьезоэлектрический датчик, настроенный на резонансную частоту в диапазоне 28–32 кГц. Это позволяет отфильтровать низко- и среднечастотные вибрации от других узлов машины и выделить полезный сигнал от подшипника. Анализ амплитуды и частоты следования этих импульсов позволяет комплексно оценить состояние узла, включая качество смазывания и наличие механических повреждений (Рис. 2).

Рис. 2. Схема измерения ударных импульсов: ударная волна от дефекта возбуждает резонансные колебания в датчике, амплитуда которых анализируется прибором.

4.2. Диагностика и интерпретация результатов

Даже абсолютно новый подшипник генерирует некоторый базовый уровень ударных импульсов из-за микронеровностей поверхностей. Этот начальный уровень, измеренный на новом оборудовании, служит точкой отсчета. В процессе эксплуатации рост уровня ударных импульсов может указывать на одну из следующих проблем:

- Проблемы со смазкой: Загрязнение, деградация свойств, неправильный тип смазки.

- Механические перегрузки: Несоосность валов, дисбаланс, повышенные зазоры, ослабление посадки.

- Внешние воздействия: Удары от зубчатых зацеплений, кавитация в насосах, вибрация трубопроводов.

- Развитие повреждения: Непосредственное появление и рост дефектов на деталях подшипника.

Для корректной оценки, независимой от размеров и скорости вращения, используются нормализованные (относительные) значения, которые прибор рассчитывает автоматически на основе введенных данных о диаметре и частоте вращения подшипника.

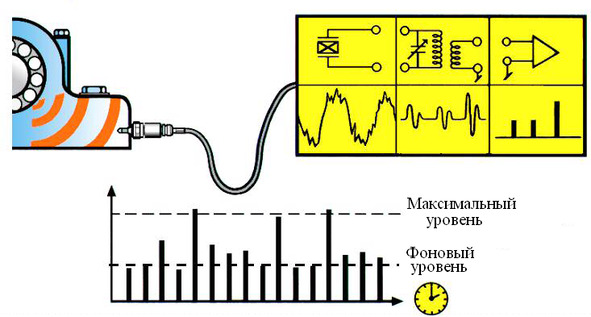

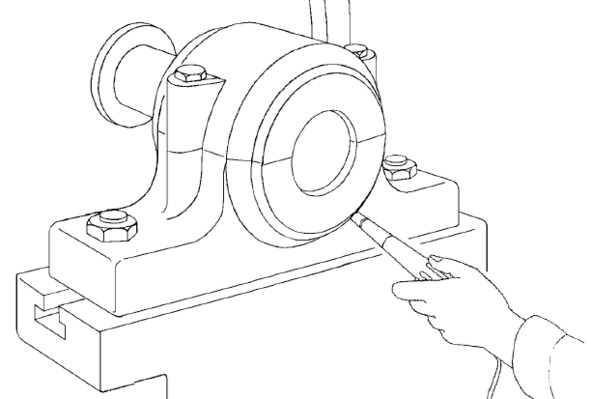

4.3. Практические аспекты измерений

Достоверность результатов напрямую зависит от правильности проведения измерений. Датчик должен устанавливаться как можно ближе к подшипнику, на несущей части корпуса, в специально подготовленную точку (Рис. 3). Поверхность должна быть очищена от краски и грязи. Усилие прижатия щупа должно быть постоянным.

Рис. 3. Проведение измерений с помощью портативного щупа (а) и стационарного датчика (б). Правильный выбор точки и надежный контакт — залог точных данных.

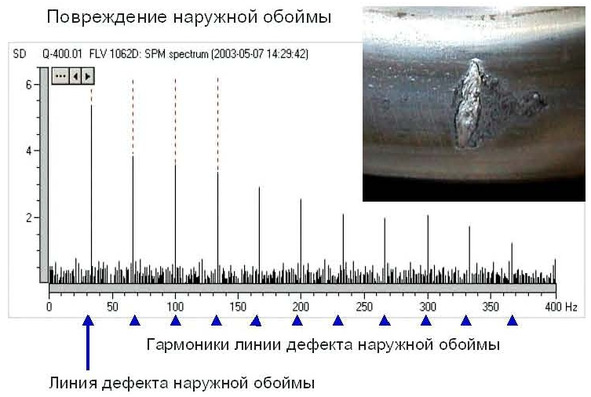

Для более детального анализа и точной идентификации источника проблемы применяется спектральный анализ ударных импульсов, который позволяет выделить частоты, соответствующие дефектам на конкретных элементах подшипника (Рис. 4).

Рис. 4. Пример спектрограммы: пики, отмеченные пунктиром, четко указывают на частоту, характерную для повреждения наружного кольца подшипника.

4.4. Алгоритм действий при росте уровня ударных импульсов

При обнаружении аномального роста сигнала SPM необходимо действовать последовательно:

- Исключить помехи: Убедиться, что рост не вызван внешними факторами.

- Обслужить смазку: В 50-60% случаев своевременная замена или добавление качественной смазки возвращает параметры в норму, вымывая загрязнения. Иногда процедуру требуется повторить несколько раз.

- Проверить условия работы: Устранить возможные причины перегрузки (несоосность, дисбаланс).

- Начать мониторинг: Если после всех мероприятий уровень продолжает расти, это с высокой вероятностью указывает на развитие необратимого механического повреждения. Следует запланировать замену подшипника.

Скорость развития дефекта может варьироваться от нескольких месяцев до нескольких часов, особенно при высоких скоростях и ударных нагрузках. Поэтому откладывать замену поврежденного подшипника крайне рискованно.

4.5. Современное диагностическое оборудование

Реализация метода ударных импульсов осуществляется с помощью специализированных приборов. Примером такого устройства является портативный тестер состояния подшипников «Baltech VP-3450» (Рис. 5), который позволяет проводить экспресс-диагностику непосредственно на объекте. Прибор измеряет уровень ударных импульсов, автоматически рассчитывает нормализованные значения и выдает оценку состояния в виде цветовой индикации (зеленый, желтый, красный).

Технические характеристики прибора «Baltech VP-3450»:

Диапазон измерений: -9…99 дБ.

Вводимые данные: частота вращения, диаметр подшипника.

Питание: 6 батарей типа АА.

Масса: 800 г.

Рабочая температура: 0…+50 °С.

Рис. 5. Общий вид современного тестера для диагностики подшипников «Baltech VP-3450».

Заключение: переход к предиктивному обслуживанию

Комплексный подход, сочетающий регулярное визуальное и органолептическое обследование с передовыми методами инструментальной диагностики, является ключом к увеличению ресурса оборудования. Внедрение систем мониторинга, основанных на анализе вибрации и ударных импульсов, позволяет перейти от реактивной модели ремонтов (по факту отказа) и планово-предупредительной (по регламенту) к наиболее эффективной — предиктивной, или обслуживанию по фактическому состоянию. Это не только предотвращает внеплановые остановки, но и значительно сокращает объемы ремонтных работ и затраты на запчасти, позволяя заменять только те узлы, которые действительно исчерпали свой ресурс.

Интересные факты о подшипниках

- Космическая точность: Подшипники, используемые в гироскопах космического телескопа «Хаббл», являются одними из самых идеально круглых объектов, созданных человеком. Их отклонение от идеальной сферы меньше, чем неровности на поверхности Земли, если бы она была такого же размера.

- Мировой рекордсмен: Самый большой в мире подшипник качения имеет диаметр более 13 метров и весит почти 60 тонн. Он был изготовлен для использования в горнодобывающей промышленности.

- Невидимые труженики: В обычном легковом автомобиле используется от 100 до 150 различных подшипников, обеспечивающих работу всего, от колес и двигателя до вентилятора отопителя и стеклоочистителей.

- Энергия вращения: Качественные подшипники с низким трением играют огромную роль в энергосбережении. По оценкам, до 15% всей вырабатываемой в мире энергии теряется на трение, и улучшение подшипниковых технологий помогает сократить эти потери.