Содержание страницы

Надежность работы подшипников качения напрямую зависит от качества их смазывания. Смазка подшипников является наиболее эффективной операцией технического обслуживания, необходимой для обеспечения длительной работы как подшипниковых узлов, так и механического оборудования в целом.

Основные функции смазки связаны со снижением коэффициента трения, отводом продуктов износа из зоны трения и защитой от коррозии деталей подшипников. Кроме этого, жидкие масла позволяют отводить тепло из подшипниковых узлов механизмов и машин.

Для реализации процесса смазывания необходимо решение ряда задач, связанных с выбором смазочного материала, периодичностью смазывания и заменой смазочного материала, а также с выбором системы смазывания.

Наиболее широко для смазывания узлов трения механического оборудования используются пластичные и жидкие смазочные материалы. Менее распространены твердые и газообразные смазочные материалы.

Далее приводятся обобщенные сведения о способах и системах смазывания подшипников качения механического оборудования пластичными и жидкими смазками, методах контроля качества смазочных материалов, а также об особенностях эксплуатации различных систем смазывания.

1. Пластичные смазочные материалы

Существуют следующие способы смазывания подшипников качения пластичными смазочными материалами :

- закладная смазка в корпус подшипника (в подшипниковый узел);

- периодическое смазывание при помощи шприца;

- периодическое смазывание при помощи ручной станции;

- периодическое смазывание при помощи автоматического лубрикатора;

- автоматическое централизованное смазывание.

Закладная смазка применяется для смазывания малонагруженных подшипников качения, когда смазочный материал закладывается в подшипниковый узел при его сборке и обновляется при ревизии, плановом или предупредительном ремонте оборудования. При закладной смазке заполнение корпуса подшипника смазочным материалом проводят не более, чем на 2/3 свободного его пространства.

Пластическая смазка Литол‑24 и ее заменитель ЭШ‑176 рекомендуются в качестве закладных смазок и могут работать без замены и добавок до 2 лет при рабочей температуре подшипников от ‑40 до +100 °С.

Очистку, промывку и перезарядку подшипников, работающих в нормальных условиях при закладной смазке, необходимо проводить не реже одного раза в 6 месяцев. При работе в условиях повышенной температуры (свыше 60 °С) или насыщенности окружающего пространства пылью, либо влагой, перезарядку подшипников следует проводить не реже одного раза в 3 месяца.

Подшипниковые узлы современных электродвигателей, применяемых на подъемно‑транспортных машинах, в большинстве случаев смазываются пластичной закладной смазкой, заменяемой через 8…10 месяцев.

Закладная смазка также применяется для подшипников с большими камерами подшипниковых узлов и подшипников отдельно устанавливаемого и работающего в нормальных условиях оборудования. Закладная смазка, перезаряжаемая через 8…12 месяцев, и двухзаходное лабиринтное уплотнение подшипникового узла надежно защищают подшипники качения при средних и, отчасти, тяжелых условиях работы, а отсутствие трущихся деталей обеспечивает низкое сопротивление вращению. Для защиты подшипников применяют долгодействующую закладную смазку.

Периодическое смазывание подшипниковых узлов, с предусмотренной пресс‑масленкой, проводится обслуживающим персоналом с применением шприца, ручной насосной станции или автоматического лубрикатора.

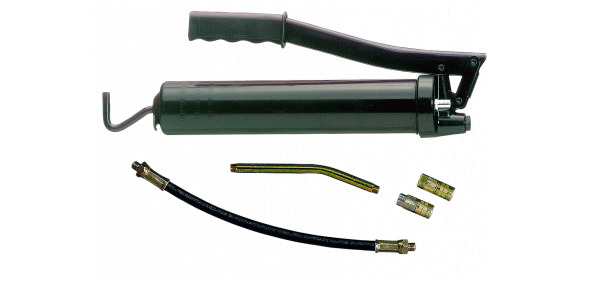

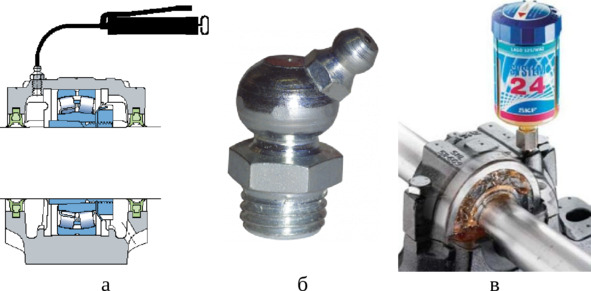

Пример смазочной системы, состоящей из смазочного шприца и пресс‑масленки, показан на рис. 1, 2а и 4.2б.

Рис. 1. Смазочный шприц для индивидуальной раздельной системы смазки подшипниковых узлов

В настоящее время получили распространение автоматические (масленки) лубрикаторы (рис. 2в), применение которых позволило повысить надежность подшипниковых узлов, а также обеспечить их удобное обслуживание .

Преимущества использования автоматического лубрикатора:

- надежность – за счет исключения человеческого фактора – конструкция автоматического лубрикатора имеет минимальное количество деталей и не подвержена поломкам или износу;

- эффективность – за счет осуществления подачи смазки в необходимом количестве 24 часа в сутки;

- универсальность – автоматические лубрикаторы могут работать с любым типом смазки – отработанную масленку можно перезаправить. Кроме того, масленки унифицированы по присоединительным размерам;

- безопасность – использование автоматических лубрикаторов возможно в пищевой промышленности и на опасных объектах, т.к. не содержат токсичных компонентов.

Рис. 2. Схема смазки подшипникового узла с помощью шприца (а), общий вид пресс‑масленки (б) и автоматического лубрикатора фирмы AB SKF (Швеция) установленного для автоматической смазки подшипника (в)

Конструкция и принцип действия автоматической масленки представлены на рис. 3. При активации автоматического лубрикатора газогенерирующий картридж создает в рабочей камере устройства напор инертного газа, который толкает поршень, постепенно выдавливая смазку через штуцер устройства. Интенсивность генерации газа регулируется и соответственно регулируется подача смазки из устройства.

Автоматические лубрикаторы выпускаются как в перезаправляемом варианте, так и в одноразовом. Устройство герметично. Лубрикатор может работать в любом положении. В настоящее время выпускаются лубрикаторы вместимостью 30, 60, 125 и 250 г.

Рис. 3. Конструкция и принцип действия автоматического лубрикатора «Simalube – smart lubrication»

Автоматический лубрикатор может быть как одноточечным, так и предназначенным для смазки нескольких подшипниковых узлов. В этом случае лубрикатор устанавливается возле оборудования, а смазка подается к подшипниковым узлам по гибким трубопроводам.

Применение способа смазки подшипников с помощью автоматического лубрикатора позволяет свести работу обслуживающего персонала к замене и перезарядке отработанных лубрикаторов.

При эксплуатации ручных станций необходимо соблюдать следующие правила.

- При нагнетании смазки рукоятка станции не должна доводиться до крайнего положения. При этом необходимо постоянно осуществлять контроль давления в станции.

- Не следует оставлять систему под давлением. Рукоятка станции должна находиться в вертикальном положении.

- Необходимо предохранять станцию от загрязнения и от воздействия влаги.

- По возможности все питатели, смазываемые узлы и отводы следует пронумеровать однотипно.

Централизованные системы пластичной смазки по принципу работы делятся на два типа: петлевые и конечные системы .

Петлевые системы целесообразно применять в тех случаях, когда смазываемые машины расположены близко одна от другой или требуется обслуживать отдельно расположенную машину, нуждающуюся в частой подаче смазки, а, также, при необходимости на ответвлениях от главной магистрали системы смазки устанавливать вентили для отключения от смазочной системы механизмов, требующих более редкой подачи смазки, чем основная группа машин. Конечные системы смазки наиболее целесообразно применять при линейном расположении смазываемых механизмов и машин на участках большой длины.

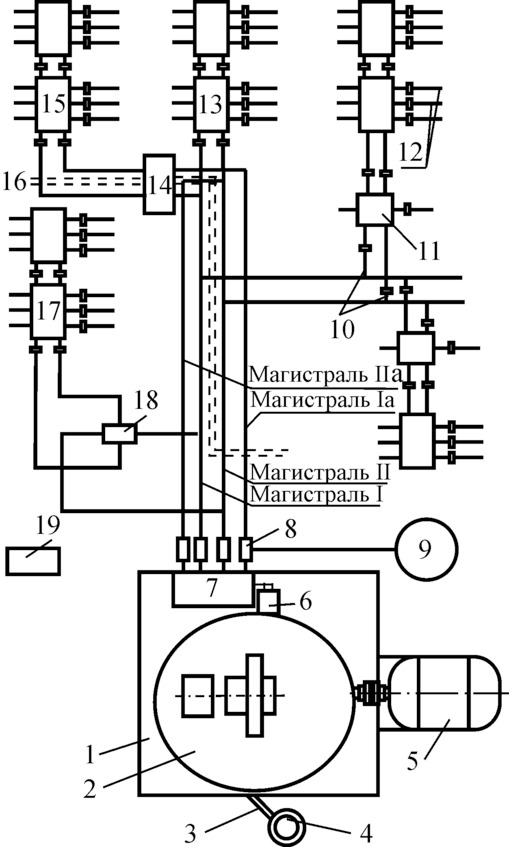

Централизованная система пластичной смазки петлевого типа, схема которой приведена на рис. 4, состоит из оборудования, аппаратуры, контрольно‑измерительных приборов и трубопроводов. Магистрали I и II – основные линии подачи смазки, а магистрали Iа и IIа – обратные линии для переключения распределителя и возврата смазки в резервуар при достижении в системе максимального рабочего давления.

Самопишущий манометр 9 (см. рис. 4) предназначен для контроля работы смазочной системы. С помощью командного прибора (прибора управления) 19 осуществляется включение станции через определенные промежутки времени. Пароподводящая магистраль 16 служит для обогрева маслопроводов (система смазки работает удовлетворительно только при температуре не ниже 15° C). Золотник линейного распределителя 14 с электрическим управлением, сблокированный с прибором управления, служит для переключения потоков смазки в отводах.

Рис. 4. Схема централизованной автоматической петлевой системы смазки: 1 – двухлинейная насосная станция; 2 – резервуар; 3 и 4 – заправочный клапан и насос; 5 – электродвигатель; 6 – конечный выключатель; 7 – реверсивный золотниковый распределитель с гидравлическим управлением; 8 – сетчатый фильтр; 9 – манометр; 10 и 11 – отводы и питатели; 12 – трубопроводы от питателей к смазываемым узлам; 13 – питатели; 14 – золотник линейного распределителя; 15 – питатели; 16 – пароподводящая магистраль; 17 – питатели; 18 – четырехходовой кран; 19 – командный прибор

В централизованной системе пластичной смазки петлевого типа предусмотрены четыре группы питателей (см. рис. 4): 11 – индивидуальные питатели; 13 – питатели, подключенные к продолжению магистральных трубопроводов за участком соединения с возвратными магистралями Iа и IIа; 15 – питатели для узлов с увеличенным периодом между подачами смазки; 17 – питатели, обслуживающие смазываемые узлы независимо от автоматизированной системы смазки.

Недостатком петлевых систем является большая длина магистральных трубопроводов из‑за наличия обратных линий. Преимуществом можно считать более легкую наладку насосной станции из‑за отсутствия конечного выключателя в конце магистрали и большую надежность ее работы.

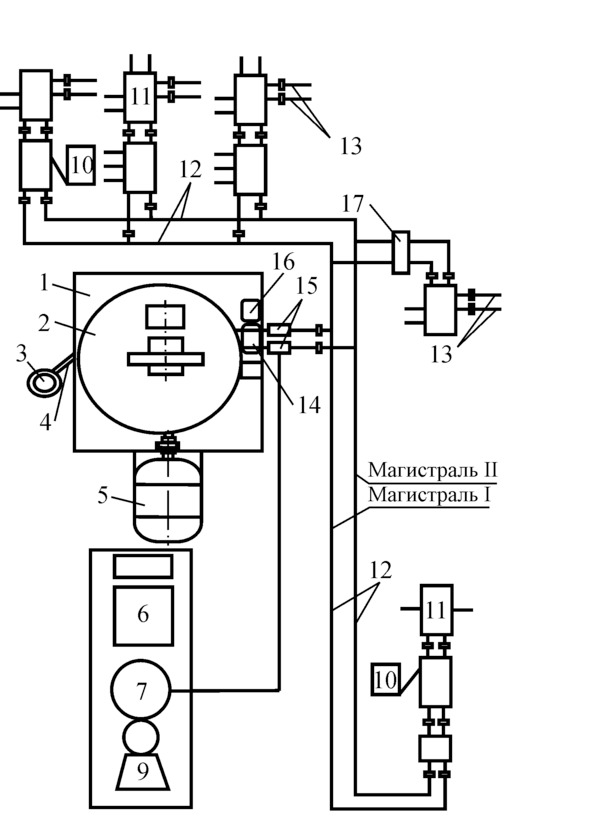

Централизованная система пластичной смазки конечного типа, схема которой приведена на рис. 5, отличается от системы петлевого типа наличием распределителя и клапана давления, а также электрическими схемами и электрооборудованием.

Командный прибор 6 (см. рис. 5) служит для включения насосной станции через заданные интервалы времени. При слишком длительной работе, или несвоевременном пуске станции включается сирена 9. Также имеется соединенный с конечным выключателем клапан давления 10, установленный в конце наиболее длинного ответвления магистрали. Линейные распределители 17 имеют электрическое управление для периодического отключения от системы группы смазываемых узлов, которые не требуют подачи смазки при каждом цикле работы станции.

Системы конечного типа применяют для смазки оборудования, расположенного линейно на участках большой протяженности, что характерно для металлургического оборудования. В системах смазки конечного типа более простая разводка труб главной магистрали.

Рис. 5. Схема централизованной автоматической конечной системы смазки: 1 – насосная станция; 2 – резервуар; 3 и 4 – заправочный насос и клапан; 5 – электродвигатель и плунжерный насос; 6 – командный прибор; 7 – манометр; 8 – сигнальная лампа; 9 – сирена; 10 – клапан давления; 11 – питатели; 12 – магистральные трубопроводы; 13 – трубопроводы от питателей к смазываемым узлам; 14 – распределитель с электрическим управлением; 15 – сетчатые фильтры; 16 – электромагниты распределителя; 17 – линейные распределители с электрическим управлением

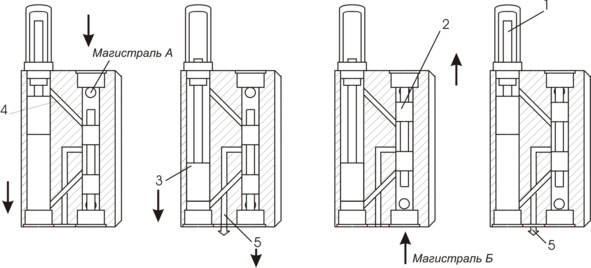

Питатели централизованных систем смазки работают следующим образом (рис. 6) : положение I – смазка, поступающая под давлением по магистрали А, опускает золотник 2, открывая при этом верхний косой канал 4; положение II – пройдя через канал 4, смазка заставляет опускаться поршень 3; при этом смазочный материал из пространства под поршнем выдавливается по каналу 5 в направлении смазываемого узла; положение III – смазка поступает по магистрали Б и золотник 2 перемещается вверх; положение IV – пройдя через нижний косой канал, смазка заставляет поршень 3 подняться вверх, при этом смазочный материал из пространства над поршнем выдавливается по каналу 5 к смазываемому узлу.

Рис. 6. Устройство и этапы работы питателя

Штоки (указатели) 1 всех питателей должны всегда занимать одинаковое положение: быть либо приподнятыми, либо опущенными вниз до упора. Питатели, не сработавшие в течение трех последовательных циклов нагнетания, подлежат ремонту или замене. Разборку и замену вышедших из строя питателей при подаче смазки автоматической станцией следует проводить только после переключения станции на ручное управление.

При эксплуатации централизованных систем пластичной смазки следует соблюдать следующие правила.

- Необходимо исключать возможность попадания в систему грязи, песка, воды и воздуха.

- Используемая смазка должна быть однородной, без комков и посторонних включений.

- Запрещается заполнять резервуар ручной станции через верх со снятой крышкой.

- Следует исключать утечку смазки из системы. При замене труб новая труба должна быть протравлена или обработана пескоструйной машиной, промыта и наполнена смазкой.

- Запорные приспособления, установленные на маслопроводе возле станций, должны быть открыты при работе.

- Необходимо соблюдать сроки заполнения резервуара смазкой и не допускать его опорожнение.

- Один раз в сутки необходимо менять диаграмму на самопишущем манометре. Результаты предыдущих суток необходимо проанализировать.

- Не следует допускать попадания смазки в механизм самопишущего манометра.

- Необходимо регулярно проверять показания манометров на контрольных точках.

- Один раз в смену следует проверять работу питателей.

Типичные случаи неполадок питателей:

- Поврежден корпус ограничителя. В этом случае следует заменить питатель, если можно – восстановить.

- Погнут шток линейного питателя. Следует заменить шток либо ограничитель.

- Питатель срабатывает только вверх. Причина – у золотника очень длинный нижний хвостовик.

- При нормальном давлении питатель пропускает смазку свыше положенной нормы. Причина – либо нет золотника, либо золотник изношен.

2. Жидкие смазочные материалы

Жидкое масло используется в механическом оборудовании, работающем с высокими скоростями или температурами, не позволяющими использовать пластичную смазку, когда тепло, подводимое извне или выделяющееся в результате трения, должно отводиться от узлов трения .

Существуют следующие системы и способы подачи жидкой смазки к поверхностям трения:

1) индивидуальная – капельная или фитильная;

2) погружением – смазывание осуществляется разбрызгиванием смазочного материала;

3) под давлением – при помощи циркуляционных систем жидкой смазки (при этом смазка используется многократно, снижает коэффициент трения и охлаждает детали);

4) кольцом – для подачи смазочного материала используется кольцо, погруженное в масленую ванную и свободно вращающееся вместе с валом;

5) системы смазывания «масло‑воздух» типа:

5.1) «масляный туман» – создают аэрозоль в виде мелкодисперсных капель смазочного материала в воздухе. Недостатки: большой расход смазочного материала и сжатого воздуха; вред для обслуживающего персонала; пожароопасность и экологическое загрязнение окружающей среды;

5.2) «масловоздушный поток» – создают поток смазочного материала в виде крупнодисперсных капель в воздухе. В этом случае уменьшается расход смазочного материала и обеспечивается дополнительное воздушное охлаждение подшипников качения. Избыточное давление воздуха, создаваемое в подшипниковом узле, препятствует проникновению загрязнений вовнутрь узла;

5.3) «пленочные» – создают пленку из смазочного материала и сжатым воздухом доставляют к смазываемым узлам. Этим достигается экономия смазочного материала, уплотнение подшипникового узла за счет избыточного давления воздуха. Создаются почти идеальные условия для работы подшипников качения. Преимущества: точная дозировка смазочного материала, оптимальные условия смазывания, вынос продуктов износа из зоны трения, частичное охлаждение подшипниковых узлов, экономия смазочного материала (расход в 15…30 раз меньше); увеличение срока службы подшипников.

2.1 Конструктивные особенности способов и систем жидкой смазки подшипников качения

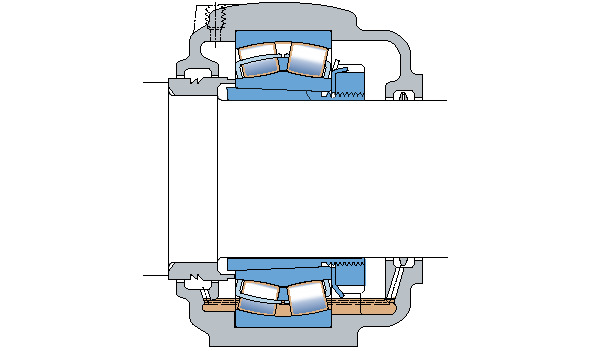

Наиболее простым способом смазывания жидкой смазкой является масляная ванна (рис. 7). Масло захватывается вращающимися деталями подшипника и распределяется по нему, а затем стекает назад в ванну. Уровень масла, когда подшипник не вращается, должен достигать середины тела качения, расположенного в самом низу подшипника. Номинальные значения скоростей вращения при жидком смазывании, которые приводятся в справочных таблицах подшипников качения , относятся именно к способу смазывания в масляной ванне.

Рис. 7. Смазка подшипника погружением в масляную ванну

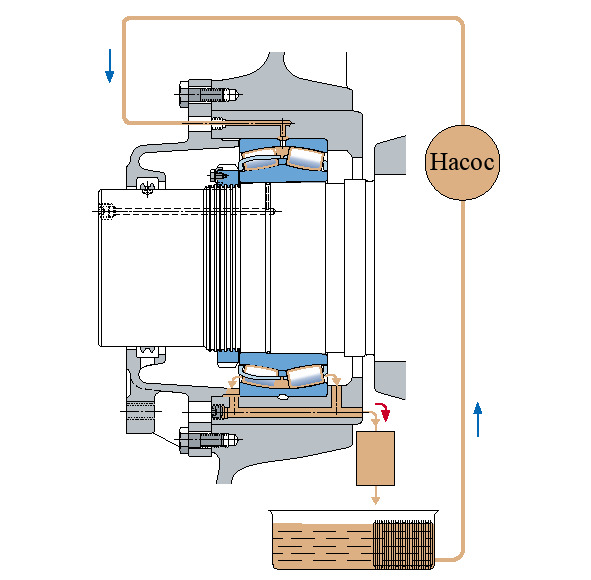

При работе с более высокой скоростью вращения рабочие температуры увеличиваются, что ускоряет старение масла. Для того, чтобы избежать частой смены масла, предпочтительно организовывать циркуляцию масла (рис. 8) при помощи насоса. После прохождения через подшипник масло фильтруется и, при необходимости, охлаждается перед новой подачей. Охлаждение масла позволяет поддерживать рабочую температуру подшипника на заданном уровне.

Централизованные системы смазки включают: обратные и предохранительные клапаны; дисковые фильтры (восстанавливаемые или одноразовые); сливной, нагнетательный и подающий трубопроводы; систему подачи масла в узлы трения; нагнетательную систему – насосные установки; масляный бак, включая магнитные ловушки, центрифуги и системы очистки, нагрева и охлаждения смазки; запорную арматуру; средства контроля и измерения.

Рис. 8. Циркуляционная система смазывания жидким маслом

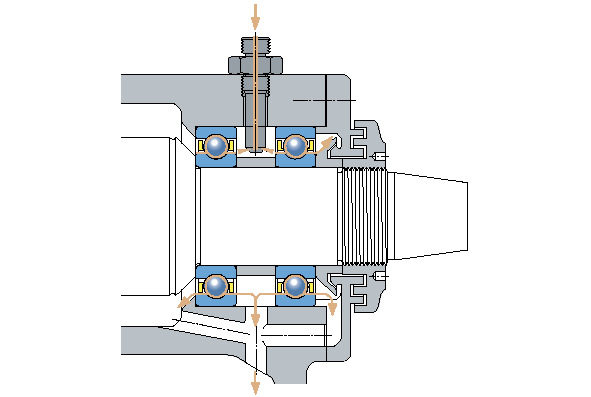

Для работы при очень высокой скорости вращения необходимо, чтобы в подшипник попадало достаточное, но не избыточное количество масла, обеспечивающее смазывание и не увеличивающее рабочую температуру подшипника качения. Одним из наиболее эффективных методов достижения такого режима является впрыск масла (рис. 9), при котором струя масла под действием высокого давления, направляется со стороны торца в подшипник. Скорость масла в струе должна быть достаточно высокой (не менее 15 м/с), чтобы часть масла проникала через завихрения, образующиеся вокруг вращающегося подшипника.

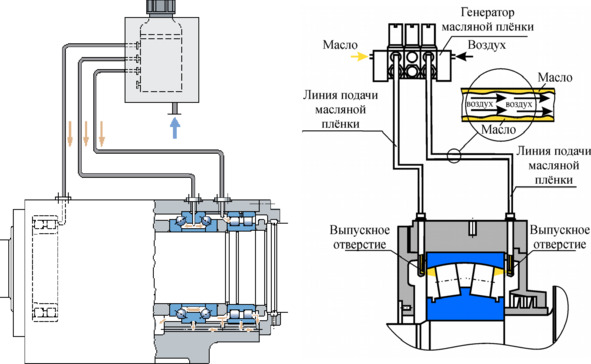

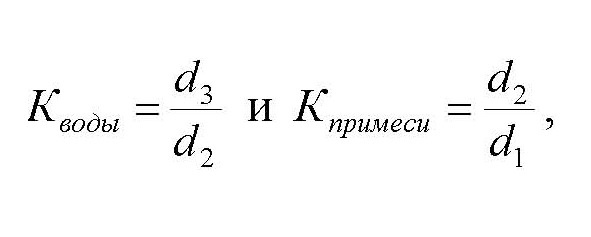

Масловоздушное смазывание (рис. 10) происходит небольшими, точно отмерянными дозами масла, направляемого на каждый подшипник сжатым воздухом. Минимальное количество подаваемого масла позволяет подшипникам работать при более низких температурах и при высоких скоростях вращения. Масло подается в каналы дозирующим устройством с заданной периодичностью и затем перемещается сжатым воздухом, покрывая внутренние стенки каналов. В подшипник масло подается через сопло. Сжатый воздух охлаждает подшипник и создает необходимое избыточное давление в подшипниковом узле, препятствующее проникновению внутрь загрязняющих веществ. В постоянно обновляющейся тонкой жидкой масляной пленке не скапливаются абразивные продукты износа. При обслуживании систем смазки не требуется промывка с использованием моющих составов в больших объемах. В зонах обслуживания нет разливов и выбросов лишней смазки.

Рис. 9. Система впрыскивания масла в подшипниковый узел

При циркуляционном смазывании, смазки впрыском или масловоздушном смазывании необходимо убедиться, что масло, вытекающее из подшипника, может удаляться из подшипникового узла по каналам соответствующего размера. При масловоздушном смазывании масло проходит через подшипник только один раз.

Система смазки «пленочного» типа состоит из модуля управления и контроля, смазочного модуля, модуля распределения и контроля, генератора масляной пленки, модуля подготовки воздуха, выносного пульта сигнализации и влагоотделителя.

Рис. 10. Масловоздушное смазывание

При эксплуатации систем жидкой смазки необходимо соблюдать следующие правила:

- Запуск системы смазки разрешается при исправном состоянии всех ее систем контроля.

- Перед пуском системы масло подогревают до 60…70 °С. Включать систему необходимо за 15…20 мин. до пуска смазываемой машины.

- При остановке систем жидкой смазки машинист или его помощник должны лично убедиться, что механизмы остановлены.

- При эксплуатации систем жидкой смазки необходимо следить за показаниями приборов и за состоянием масла в баке.

- Раз в год следует промывать резервуары горячей водой и убирать грязь в корпусах фильтров системы смазки.

- Периодически чередовать рабочие и резервные насосы.

- Давление масла на входе в теплообменник должно быть выше, чем давление охлаждающей воды.

- Необходимо следить за чистотой внутренних поверхностей систем смазки.

- Механизмы разрешается запускать только после того, как давление в магистрали достигнет как минимум 0,15 МПа.

- Необходимо наблюдать за работой указателей течения и подачи масла. Следить за состоянием сопел и брызгал в редукторах, а также за состоянием фланцевых и резьбовых соединений.

- Один раз в день необходимо спускать воду из водоотделителя.

3. Контроль смазки подшипников качения

Примерно в 40 случаях из 100 причиной отказа подшипников качения является недостаток смазочного материала либо его загрязнение. Задача контроля смазки подшипников делится на три основных направления: контроль поступления смазочного материала в подшипниковый узел, анализ продуктов изнашивания в смазочном материале и контроль его качества .

3.1. Контроль поступления смазочного материала

Симптомы неисправности подшипников в результате нарушения поступления смазочного материала зависят от способа его подачи. При контроле количества масла в редукторе по уровнемеру или по масляному щупу этот уровень меньший, чем нижний допустимый предел. Проверка работы насоса подачи масла включает поиск утечек, которые должны отсутствовать, и проверку давления масла по манометру, которое должно отвечать заданному значению. Работа питателей проверяется в случае использования пластичных смазочных материалов. Симптом неисправности питателей – неравномерная работа штоков либо отсутствие перемещения при переключении системы смазывания. Контроль через смотровое стекло на маслопроводе позволяет определить отсутствие потока смазочного материала или наличие слишком большого потока (оптимальная толщина струи масла – 2…3 мм). В случае установки расходомера контролируется расход масла, который должен отвечать стандартному значению. Визуально определяется степень просачивания пластичного смазочного материала из уплотнительной части – чрезмерное просачивание или сухое уплотнение являются симптомами неисправности. Аналогично проверяется состояние обрызгивания маслом зубчатых колес через смотровое стекло – определяется недостаточность или неравномерность обрызгивания.

3.2. Анализ продуктов изнашивания

Включения в смазочном материале отражают характер и интенсивность износа деталей подшипниковых узлов. Включения характеризуются числом, концентрацией частиц и их химическим составом. При нормальном износе обнаруживаются частицы размером до 15 мкм и толщиной до 1 мкм. При трении – это гладкие круглые частицы. Начало интенсивного изнашивания сопровождается увеличением концентрации частиц и их размера до 50 мкм и появлением частиц определенной формы (осколки, пластины неправильной формы, стружка). Дальнейшее развитие неисправности приводит к увеличению размера частиц до 100…300 мкм, а при выходе из строя – до более 1000 мкм. Возрастание концентрации частиц износа в масле начинается за 100…150 ч. до возможного нарушения работоспособности узла трения.

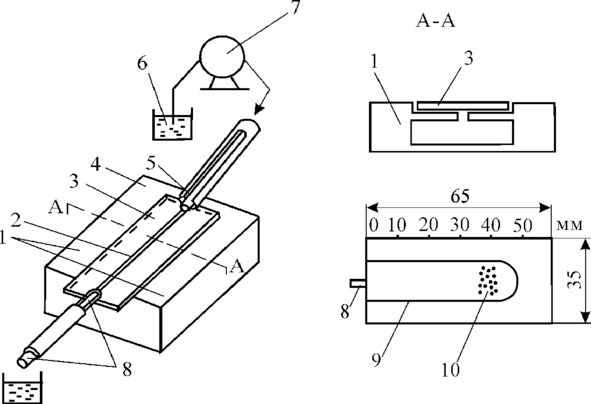

Плотность продуктов износа значительно выше плотности масла. После остановки оборудования продукты износа осаждаются. Пробу берут сразу после остановки оборудования или не менее, чем через 10 мин. после пуска. Пробы берут перед фильтром. Нельзя брать масло у дна редуктора, на котором всегда имеется осадок. Перед отбором пробы необходимо спустить отстой масла. Пробы берут на глубине 30…35 мм через отверстие для маслоизмерительного щупа или непосредственно из масляной магистрали. Пробы шприцем отбирают в сухую чистую посуду, заполняемую на 3/4 объема, плотно закрывают и готовят к транспортировке.

Магнитное извлечение металлических примесей проводится при помощи магнитов, опускаемых в масло или магнитных пробок, установленных на сливных маслопроводах. Металлические частицы, являющиеся продуктами износа, прилипшие к поверхности магнита, рассматривают при помощи лупы (6…10 кратного увеличения) или микроскопа, с целью определения причин их появления. Магнитные пробки способны притягивать частицы с размерами более 100 мкм. Наибольшая эффективность метода проявляется для частиц свыше 200 мкм.

В первые 100…150 ч. работы машин с циркуляционной системой смазки на магнитных пробках наблюдается металлическая производственная стружка, имеющая рваную с темными краями кромку. При нормальной эксплуатации машин мелкие железные частицы образуют в масле пастообразную массу с частицами до 0,25 мкм, размер частиц в процессе работы не меняется.

Методы определения продуктов износа в смазочном материале классифицируют по физическим процессам, заложенным в них: разделения частиц, оптической плотности, спектральным и хроматографическим. Методы разделения включают: количественный анализ накопившихся частиц в масле – магнитные и электрические детекторы; количественно‑дисперсионный анализ – феррографы (магнито‑оптические и магнито‑емкостные).

Оптические анализаторы и феррографы, показывая увеличение размера частиц, раньше сигнализируют о неисправности подшипников, чем магнитные пробки и спектрофотометры, которые определяют количество (концентрацию) частиц в масле. Феррографы и детекторы стружки определяют ферромагнитные частицы, а спектрофотометры – все металлы, входящие в состав деталей механизма и машины.

Колориметрический метод основан на сравнении оптической плотности (окраски) исследуемого раствора с параметрами стандартного раствора. С увеличением концентрации веществ в масле увеличивается его оптическая плотность (становится интенсивнее окраска раствора). Наиболее точно этим способом определяется концентрация железа.

Спектральный анализ основан на изучении спектра, получаемого при сжигании масла в зоне электрической дуги. Спектр регистрируется с помощью фотоэлектрических датчиков. Полученные данные сравнивают со спектрами эталонов, что позволяет определить наличие в масле продуктов износа, а интенсивность отдельных линий свидетельствует о концентрации элементов в смазочном материале. Спектральный анализ обладает высокой чувствительностью и точностью, но очень трудоемок.

Феррограмма, полученная с помощью аналитического феррографа (рис. 11), представляет собой зафиксированное на предметном стекле распределение частиц, содержащихся в исследуемом растворе .

Рис. 11. Феррографическая система «Predict/DLI» (США) в составе: прямопоказывающего (слева) и аналитического феррографа (в центре), бихроматического микроскопа (справа)

Раствор, стекающий по стеклянной пластинке, подвергается воздействию постепенно увеличивающегося магнитного поля (рис. 12). Это приводит к разделению частиц по размерам и позволяет определить их количество. Источник частиц может быть выявлен по их окраске при наблюдении в бихроматическом микроскопе. При нагреве феррограммы до 320…330 °С в течение 90…120 с, частицы различных металлов принимают соответствующий цвет: углеродистая сталь – голубой; чугун – желто‑коричневый; хром, свинец, алюминий – бело‑серый; окись железа – бурый; неметаллические включения – желтый и зеленый.

Для визуального анализа феррограмм и их микрофотографирования предназначен бихроматический микроскоп (обычно называемый ферроскопом), например, показанный на рис. 11.

Рис. 12. Схема получения феррограмм с помощью аналитического феррографа: 1 – полюсы магнита; 2 – проба масла; 3 – предметное стекло для получения феррограммы; 4 – узел магнита; 5 – подвод пробы масла; 6 – сосуд с пробами масла; 7 – насос; 8 – отвод потока масла; 9 – несмачиваемая стенка предметного стекла; 10 – феррограмма

3.3. Контроль качества смазочного материала

В процессе контроля проверяют: цвет, вязкость, температуру застывания и вспышки, плотность, содержание водорастворимых кислот и щелочей, механических примесей и воды. У пластичных смазочных материалов контролируют пенетрацию, температуру каплепадения, наличие механических примесей и воды.

Жидкая смазка при визуальном контроле должна иметь цвет свежего масла. Изменение цвета масла указывает на наличие загрязняющих веществ, эмульгирование свидетельствует о наличии в масле воды. Вода в смазке приводит к появлению мутно‑белого цвета. Светлые масла рассматриваются в проходящем свете на прозрачность. Для темных масел пробирка с маслом подогревается до 80 °С, потрескивание в ходе нагрева свидетельствует о присутствии воды. Наличие воды в смазочном материале не приводит к существенному изменению характеристик смазочного слоя, однако возникающие коррозионные процессы провоцируют абразивный износ деталей подшипников.

Цвет пластичной смазки может изменяться от светло‑жел‑того до темно‑коричневого. В случае подшипников скольжения о наличии примесей свидетельствует золотистый цвет, а подшипников качения – более темный цвет. Попадание воды в смазку вызывает появление мутно‑серого цвета.

Вязкость масла должна отвечать стандартному значению. Помимо лабораторных способов вязкость может оцениваться визуально и на ощупь. В случае пластичной смазки мазь должна быть гладкой и мягкой, без посторонних включений.

Вискозиметр – определяет условную вязкость в условных градусах °ВУ. Условная вязкость – это отношение времени истечения 200 мл испытуемого масла при температуре испытания ко времени истечения 200 мл дистиллированной воды при температуре 20 °С. Вискомер – определяет вязкость по скорости опускания шарика в пробе масла.

Для определения наличия воды в смазочных материалах используют марганцово‑кислый калий. Это вещество не растворяется в нефтепродуктах, но легко растворяется в воде. Окрашивание белой ткани, в которую завернуты кристаллы марганцово‑кислого калия, указывает на наличие воды.

При определении содержания воды в маслах может быть использовано ее свойство взаимодействовать с гидридом кальция. Реакция идет с выделением теплоты, т.е. экзотермическая. Повышение температуры масла после добавления в пробу навески гидрида кальция позволяет определить содержание воды.

Определение общего щелочного числа проводится с использованием в качестве реагента щавелевой кислоты С2Н2О4.

Определение содержания водорастворимых кислот и щелочей основано на получении водной вытяжки из масел и определения в ней кислот и щелочей с помощью метилоранжа и фенолфталеина.

Присутствие абразивных механических примесей в маслах определяют пробой на истирание. На чистое плоское стекло наносят несколько капель испытуемого масла и накрывают вторым стеклом. Передвигают стекла одно относительно другого, плотно прижав их пальцами. Если в масле присутствуют абразивные механические примеси, то слышен характерный скрип.

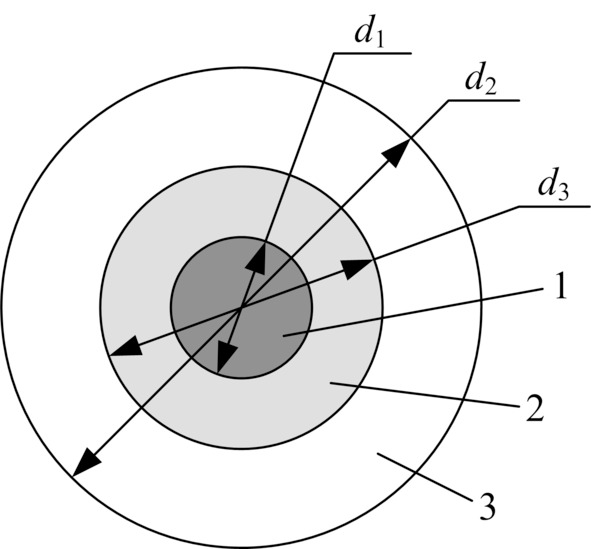

Определение содержания механических примесей в маслах путем нанесения капли масла на фильтровальную бумагу и сравнения полученных после воздушной сушки пятен с эталоном относится к методам хроматографии.

Хроматография, в свою очередь, относится к физическим методам разделения смесей веществ с использованием различия распределений их компонентов между подвижной и неподвижной фазами . Чаще всего используются методы бумажной хроматографии. Капля исследуемой жидкости (масла) наносится на бумагу, и по размерам концентрических кругов определяется степень загрязнения (рис. 13). В центре темным пятном располагаются продукты износа, а снаружи светлым кольцом – вода, находящаяся в смазочном материале.

Рис. 13. Схема бумажной хроматографии смазочного материала: 1 – ядро (продукты износа); 2 – масло; 3 – вода

Коэффициенты воды и примеси:

где d1 – диаметр внутреннего кольца примесей; d2 – диаметр кольца масла; d3 – диаметр внешнего кольца воды.

Допустимое значение Кводы=1,3 соответствует наличию примерно 2% воды в масле, а значение Кпримеси=1,4 – наличию примерно 0,7% механических примесей.

По цвету ядра допускаются светло‑желтый, темно‑коричневый и серый цвета. Черный цвет ядра с блеском свидетельствует о работе смазки при повышенной температуре.

В общем случае масло считается отработанным и подлежит замене при выполнении, хотя бы одного из следующих условий: повышение кислотного числа до 5 мг КОН (едкого кали) на 1 г масла; изменение вязкости на 25% от первоначального значения; содержание воды в масле свыше 2%, если водная вытяжка имеет кислую реакцию свыше 0,5%; наличие в масле свыше 0,5% механических примесей; присутствие в масле примесей, оказывающих абразивное воздействие.

Альтернативой длительных лабораторных исследований качества смазочных материалов является применение анализатора масла «Baltech OA‑5000» (рис. 14). Анализатор масла представляет собой портативный прибор для проведения в течение двух минут контроля состояния масла путем регистрации изменений его электрохимических показателей, вызванных загрязнением и деградацией масла, а также износом узлов и механизмов механического оборудования.

Принцип работы анализатора масла основан на контроле диэлектрических свойств использованного масла по сравнению с эталонным чистым маслом. Поэтому перед проведением анализа масла анализатор калибруется по чистому маслу того же типа, что и исследуемое. Затем выполняется непосредственно анализ качества интересующего масла.

Цветной индикатор анализатора масла во время измерений информирует о качестве смазочного материала. Зеленый цвет указывает на пригодность масла для дальнейшего использования, а красный цвет – на необходимость его замены. После замены масла, спустя некоторый промежуток времени, дав системе смазки немного поработать, необходимо выполнить повторную проверку качества масла, чтобы убедиться в отсутствии механических повреждений оборудования.

Рис. 14. Общий вид анализатора масла «Baltech OA‑5000»

Заключение

Качественное и своевременное смазывание подшипниковых узлов позволяет обеспечить эффективную работу как подшипников качения, так механического оборудования в целом.

Автоматические лубрикаторы и системы смазки «пленочного» типа позволяют обеспечить наиболее эффективное смазывание подшипников качения.

Выбор смазочных материалов проводится в соответствии с режимами и условиями работы подшипниковых узлов: температуры окружающей среды, запыленности и влажности; рабочей частоты вращения; действующих нагрузок.

Контроль качества смазочных материалов, включая анализ продуктов изнашивания в смазке, становится одним из важнейших направлений технической диагностики механического оборудования. Анализ качества масла можно выполнять с применением аналитических приборов и органолептическими методами (визуально, на ощупь и т.д.).