Ухудшение функциональных показателей многих автомобильных узлов и агрегатов в основном обусловлено изменением первоначальной посадки сопряженных деталей. В большинстве случаев работоспособность посадки возобновляется способом восстановления под индивидуальный размер, при котором конструктивно сложную деталь сопряжения механически обрабатывают до выведения следов износа и получения правильной геометрической формы. Вторую (сопрягаемую с ней) деталь наращивают и при механической обработке подгоняют к размеру первой, позволяющему обеспечить необходимую посадку. Этот способ не обеспечивает взаимозаменяемости деталей и, как правило, используется в условиях единичного ремонта.

Более прогрессивным и дешевым является способ восстановления деталей ремонтными размерами. Сущность способа заключается в том, что одну из изношенных деталей, более сложную и дорогую, подвергают механической обработке до заранее установленного (ремонтного) размера, а другую заменяют изготовленной под этот же размер. Этот способ обеспечивает взаимозаменяемость деталей в пределах данного ремонтного размера.

Промышленность выпускает поршни, поршневые кольца, вкладыши шатунных и коренных подшипников коленчатого вала и другие детали нескольких ремонтных размеров. В авторемонтном производстве в соответствии с этими размерами восстанавливают сопряженные с ними детали. Количество ремонтных размеров устанавливается заводом-изготовителем в зависимости от глубины упрочненного слоя рабочих поверхностей деталей. При этом принимается во внимание снижение при ремонте жесткости и запаса прочности деталей.

В автомобильной промышленности упрочнение поверхностей деталей в основном проводится химико-термической обработкой. При этом поверхностный слой упрочняется в среднем на 1,2 мм. Это позволяет назначать 3…4 ремонтных размера. Величина ремонтного размера зависит от величины и характера износа деталей за межремонтный срок службы автомобиля, а также от припуска на механическую обработку. Технологический припуск с целью увеличения срока службы детали следует принимать минимальным. Для чистового точения и растачивания его принимают равным 0,05…0,1 мм, а при шлифовании – 0,03…0,05 мм. Следует отметить, что припуск меньше указанных значений назначать не рекомендуется, потому что при каждом виде обработки существует некоторая минимальная глубина резания, при которой создаются условия для нормального резания и, следовательно, для получения требуемой шероховатости обрабатываемой поверхности. При обработке с глубиной резания меньше указанных пределов не создаются условия для нормального образования стружки. В результате получают «драную» поверхность обрабатываемой детали.

Увеличение количества ремонтных размеров и продление тем самым срока службы агрегатов возможны при увеличении глубины упрочненного слоя деталей. Однако это сопряжено с существенным усложнением и удорожанием технологии химико-термической обработки, что делает данное мероприятие экономически невыгодным. Хотя для двигателей автомобилей ЗИЛ ранних выпусков количество ремонтных размеров было равно 7. КамАЗ вообще отказался от ремонтных размеров цилиндропоршневой группы, считая, что замена изношенной съемной гильзы цилиндра и производство поршней и гильз с постоянными размерами экономически более выгодно, чем производство поршней и колец с разными ремонтными размерами.

Величину первого ремонтного размера можно определить по формулам:

для наружных цилиндрических поверхностей (валов)

dP = dH – 2(umax + t), для внутренних поверхностей (отверстий)

DP = DH + 2(umax + t), где dP и DP – ремонтные размеры вала и отверстия соответственно; dH и DH – номинальные размеры вала и отверстия по чертежу; umax – величина максимального износа детали на сторону; t – глубина резания при механической обработке.

Следует отметить, что при измерении детали после асимметричного изнашивания достаточно трудно определить величину максимального износа детали на сторону. Выходом из сложившегося положения является использование коэффициента неравномерности износа β, который определяется отношением максимального износа umax детали на сторону к величине общего износа u на диаметр детали. Зная величину коэффициента неравномерности износа, можно определить значение максимального износа детали на сторону:

umax = βu,

где β = 0,5…1,0 – коэффициент неравномерности износа; u – общий износ детали на диаметр детали.

Величину у = 2 x (βu + t) называют межремонтным интервалом, по которому определяют количество ремонтных размеров для валов и отверстий соответственно: nB = (dH – dmin)/y; n0 = (Dmax – DH)/y.

Восстановление деталей дополнительными ремонтными деталями

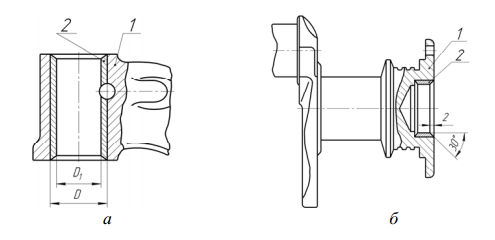

Дополнительные ремонтные детали (втулки, гильзы, кольца, диски, пластины, резьбовые вставки и др.) служат для компенсации износа и других повреждений рабочих поверхностей деталей. Например, при износе рабочей поверхности в корпусной детали отверстие рассверливают под больший размер и вставляют дополнительную ремонтную деталь – втулку или кольцо (рис. 69) с заданным номинальным размером внутренней поверхности. Толщина дополнительной ремонтной детали определяется из условия прочности и намного превышает величину износа восстанавливаемой поверхности. Соединение ремонтной детали с изделием можно производить путем запрессовки с соответствующим натягом. Для успешного выполнения запрессовки рекомендуется предварительно обеспечить соосность сопрягаемых деталей при помощи специальных приспособлений и осуществлять подогрев охватывающей и охлаждение охватываемой детали. При повышенных требованиях к точности сопряженных деталей после запрессовки требуется дополнительная механическая обработка внутренней поверхности дополнительной ремонтной втулки.

Необходимо отметить, что дополнительную ремонтную деталь, как правило, изготовляют из того же материала, что и основную. Однако если дополнительной детали требуется повышенная износостойкость, то материал выбирают более прочный, более высокого качества, чем материал основной детали.

С целью обеспечения надежности соединения дополнительной детали с основной в стыке по торцу засверливают отверстия и устанавливают в них штифты, резьбовые стопоры или проводят приварку соединенных деталей в нескольких точках. После этого штифты и точки сварки срезают заподлицо с плоскостью основной детали.

Рис. 69. Схемы восстановления деталей дополнительными ремонтными деталями (а – втулкой; б – кольцом): 1 – восстанавливаемая деталь; 2 – дополнительная ремонтная деталь

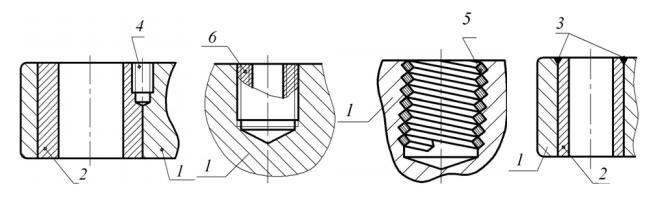

При срыве резьбы в корпусной детали применяют дополнительную деталь – ввертыш, который соединяют с основной деталью при помощи резьбы. Для этого отверстие основной детали рассверливают под увеличенный размер резьбы, нарезают резьбу и вкручивают ввертыш (рис. 70). В нем высверливают отверстие под номинальный размер резьбы шпильки, нарезают резьбу и вворачивают шпильку. Применение прогрессивных ремонтных технологий и массово изготовляемых дополнительных ремонтных деталей позволяет существенным образом увеличить долговечность восстановленных соединений. Например, в настоящее время все большее распространение получает ремонт резьбовых соединений при помощи винтовых спиралей «Хейли-Койл», которые изготовляют из легированной пружинной стали. Эти спирали вкручивают до упора за имеющийся у них «усик» в предварительно расширенное резьбовое отверстие. Выступающую часть спирали надпиливают и отламывают, после чего в восстановленное резьбовое отверстие вворачивают сопряженную деталь.

Способом восстановления дополнительными ремонтными деталями ремонтируют (в основном запрессовкой втулок в гнезда подшипников) коробки передач, задние мосты, гильзы блока цилиндров двигателей.

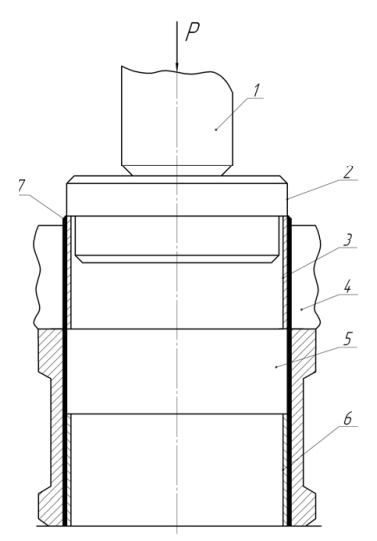

Для ремонта гильз блока цилиндров широко применяют способ восстановления сменным зеркалом (рис. 71). Этот способ достаточно прост в реализации при наличии пресса и металлорежущего станка.

Рис. 70. Примеры установки дополнительных ремонтных деталей: 1 – восстанавливаемая деталь; 2 – втулки; 3 – точки сварки; 4 – резьбовой штифт; 5 – спираль «Хейли-Койл»; 6 – ввертыш

Рис. 71. Схема запрессовки пластины в гильзу цилиндра: 1 – шток пресса; 2 – ступенчатый пуансон; 3 – свернутая пластина; 4 – матрица; 5 – восстанавливаемая деталь; 6 – первый пояс пластины

Сущность его в том, что в предварительно расточенное отверстие гильзы запрессовывается тонкая изогнутая пластина (сменное зеркало). Благодаря высоким упругим свойствам и небольшой толщине пластина плотно прилегает к стенке отверстия, принимая его форму. Являясь упругой оболочкой, пластина все силовые нагрузки передает стенкам гильзы и прочно в ней удерживается.

Толщина пластины выбирается несколько больше максимально допустимого износа отверстия гильзы.

При изготовлении пластин материалом служит стальная, холоднокатаная, термообработанная, полированная лента, резка которой на мерные фрагменты производится при помощи гильотинных ножниц. Отрезанная пластина вставляется в формирующую матрицу, которая придает ей цилиндрическую форму. Затем матрица с пластиной концентрично помещается над отверстием гильзы, установленной на прессе. Под пуансон ставится ступенчатая оправка, с помощью которой изогнутая пластина запрессовывается в отверстие. Далее за первым поясом запрессовываются следующие. Затем производится механическая обработка пластин в сборе.

Технология повторного восстановления отверстий в гильзах цилиндров также является достаточно простой. Сменное зеркало заостренной оправкой раскрывается по вертикальному стыку и удаляется. Вместо него устанавливается новое зеркало.