Сборка является заключительным этапом производственного процесса ремонта машин и агрегатов. Сборочные работы составляют, как правило, большую долю в общей трудоемкости работ, выполняемых при ремонте. При этом в их составе значительное место занимают слесарные пригоночные работы. С помощью пригоночных работ достигается необходимое взаимное положение узлов и в ряде случаев требующийся характер сопряжений и посадок. От качества пригоночных работ в большой степени зависят точность отремонтированной машины, жесткость и стабильность размеров ее конструкции. При этом качество пригоночных работ во многом обусловлено квалификацией, навыками и интуицией рабочих. Поэтому при ремонте машин качеству выполнения слесарных работ со стороны работников отдела технического контроля уделяется большое внимание.

Технологический процесс сборки – это совокупность операций по соединению деталей в определенной последовательности с целью получения изделия, отвечающего заданным эксплуатационным требованиям. Сборочная операция – это технологическая операция установки и получения соединений сборочных единиц (узлов) изделия. Сборку начинают с установки и закрепления базовой детали. Поэтому в каждой сборочной единице должна быть заранее определена базовая деталь, с которой начинают сборку изделия, присоединяя к ней другие детали и сборочные единицы.

По последовательности выполнения различают:

- промежуточную сборку, под которой понимают сборку мелких элементов на слесарно-механических участках или сборку двух деталей перед окончательной обработкой;

- узловую сборку, под которой понимают сборку сборочных единиц изделия;

- общую сборку, под которой понимают сборку изделия в целом. При сборке объекта ремонта большое внимание уделяется восстановлению точности заложенных конструктором размерных цепей.

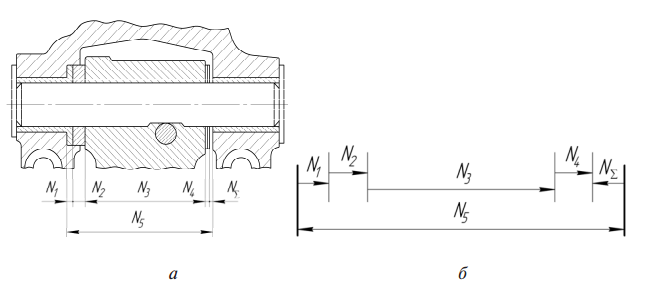

Размерной цепью называют систему взаимосвязанных размеров (звеньев размерной цепи), определяющих относительное положение поверхностей детали, деталей в узле или узлов в машине. В каждой размерной цепи один из размеров является замыкающим, а все остальные – составляющими. Замыкающим называют размер, величина которого в порядке выполнения технологических операций восстановления (изготовления) детали или сборки узла является функцией величин всех остальных размеров (составляющих). Составляющие размеры делятся на увеличивающие, которые при своем возрастании увеличивают замыкающий размер, и на уменьшающие, которые при своем возрастании уменьшают замыкающий размер. К точности замыкающего размера предъявляются особо высокие технические требования.

В процессе эксплуатации агрегатов установленная при их изготовлении точность размерных цепей нарушается вследствие изнашивания поверхностей или деформации деталей. Причем, как правило, в конкретной размерной или кинематической цепи изнашивание и деформация происходят у нескольких составляющих ее звеньев.

Восстановление точности размерной цепи (рис. 28) сводится к восстановлению точности ее замыкающего размера, которое может быть выполнено тремя методами: путем восстановления всех изношенных звеньев до их первоначальных размеров и отклонений, заданных конструктором; методом компенсации износа посредством перераспределения допусков и отклонений между составляющими размерами; методом введения при ремонте компенсирующих звеньев.

Первый метод, очевидно, наиболее трудоемкий и наименее технологичный, так как с увеличением деталей в размерной цепи уменьшается допуск на каждую деталь. Для его реализации весь объем работ, связанный с конструкторской, технологической, организационной подготовкой изготовления новых деталей, аналогичных изношенным звеньям, дополняется объемом работ, связанных с восстановительными операциями. Поэтому данный метод можно реализовать лишь в условиях крупносерийного или массового ремонтного производства или когда иные методы восстановления точности размерной цепи неприемлемы из-за условия, например, сохранения ее кинематической точности.

Рис. 28. Схема восстановления точности размерной цепи шкворневого соединения передней оси автомобиля ЗИЛ: а – шкворневое соединение; б – размерная цепь

В тех же случаях, когда выполнение последнего условия необязательно, а главным условием является достижение первоначальной точности замыкающего звена размерной цепи, применяют второй или третий методы.

Метод компенсации износа путем перераспределения допусков между составляющими размерами реализуется в два этапа. На первом этапе выполняется инженерный анализ размерной цепи: выявление замыкающего размера цепи; установление составляющих звеньев, подверженных механическому изнашиванию; выбор звена цепи, за счет которого можно восстановить ее точность; расчет номинального ремонтного размера звена, изменением которого восстанавливается точность цепи.

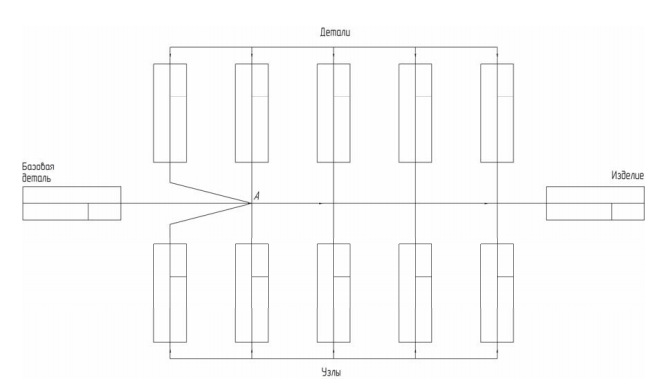

Рис. 29. Технологическая схема общей сборки агрегата

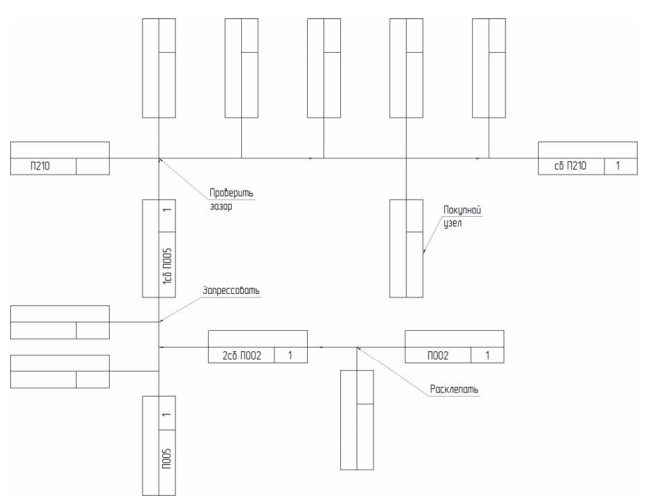

Рис. 30. Технологическая схема узловой сборки агрегата

В ремонтном производстве наиболее часто для восстановления точности размерных цепей применяют метод пригонки и регулирования, предусматривающий наличие в размерной цепи компенсирующего звена, положение которого регулируется в процессе сборки (регулировка зазоров, прокладки и т. п.). В этом случае инженерный анализ сводится к определению величины компенсатора.

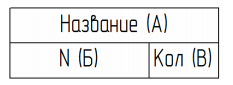

Разработке технологических схем общей (рис. 29) и узловой сборки (рис. 30) предшествует изучение сборочных чертежей объекта ремонта, рабочих чертежей деталей, технических требований на сборку и приемку собираемых машин и агрегатов. На технологических схемах сборки каждый сборочный элемент изделия обозначается прямоугольником, разделённым на три части (рис. 31). Перед числовым индексом сборочной единицы изделия ставятся буквы сб (сборка) и номер порядка: 1сб, 2сб и т. д.

Рис. 31. Условное изображение сборочных единиц

Процесс общей сборки изображают на схеме горизонтальной линией. Её проводят в направлении от базовой детали изделия к собранному объекту.

В верхней части технологических схем в порядке последовательности сборки располагают условные обозначения всех непосредственно входящих в изделие деталей, в нижней части – сборочных единиц. На технологических схемах узловой сборки сборочные единицы разделяют на сборочные единицы высших порядков и детали.

Технологические схемы сборки по мере необходимости снабжают надписями-сносками, поясняющими характер сборочных работ (например, «Запрессовать», «Паять», «Клепать», «Регулировать» и др.) и выполняемый при сборке контроль (например, «Проверить зазоры» и др.). Контроль слесарных работ осуществляют с целью проверки полноты и качества их выполнения.

Технологические схемы отражают возможность одновременной установки нескольких составных частей изделия на его базовую деталь (рис. 29, точка А), что позволит повысить эффективность и

сократить длительность процесса сборки. В прямоугольнике, обозначающем сборочную единицу, в части А указывается наименование элемента, в части Б – числовой индекс согласно спецификации, в части В – число элементов, входящих в данное соединение.

После общей сборки проводят контроль агрегатов и машин с целью проверки комплектности, качества сборочных, регулировочных и крепежных работ.

Необходимо отметить, что эксплуатация собранных после капитального ремонта агрегатов с полной нагрузкой недопустима, так как относительно небольшая опорная площадь профиля механически обработанных рабочих поверхностей деталей приводит к высоким контактным давлениям. Эти давления вызывают разрыв разделяющей поверхности масляной пленки. В результате поверхности трущихся деталей на начальном этапе эксплуатации автомобиля попадают в состояние задира, которое сопровождается интенсивным износом деталей и сокращением их ресурса. Поэтому после сборки агрегаты подвергают обкатке и испытанию, задачами которых являются:

- подготовка агрегатов и машин к восприятию эксплуатационных нагрузок;

- выявление возможных дефектов, возникающих при недостаточно качественном восстановлении деталей и сборке агрегатов;

- выявление соответствия технических характеристик агрегатов и машин требуемым значениям.

Под обкаткой понимают подконтрольный процесс изменения геометрических и физико-механических параметров поверхностей трения деталей с целью получения их оптимальных значений, которым соответствуют наибольшая износостойкость и долговечность.

Сформировать оптимальные значения параметров качества рабочих поверхностей изделий (прежде всего шероховатости) и сократить время обкатки можно за счет применения специальных приработочных (обкаточных) масел.

Обкаточные масла, содержащие серу, олеиновую кислоту и другие вещества, способствуют быстрому формированию износостойкой поверхности трения за счет «омыления» металла. Имеется опыт использования обкаточных масел с добавлением мелкодисперсной алмазной пудры, позволяющей при обкатке узла на особых нагрузочных

и скоростных режимах быстро подготовить трущиеся поверхности к нормальной работе. Сам эффект обкатки собранных узлов автомобиля заключается в том, что в эксплуатацию они поступают с поверхностями трения, подготовленными для восприятия рабочих нагрузок.

Процесс обкатки делится на кратковременную обкатку на стендах и последующую, которая завершается в первоначальный период эксплуатации (в период подконтрольной эксплуатации).

Обкатка двигателей, как правило, состоит из следующих стадий: холодная обкатка (обкатка на холостом ходу), горячая обкатка без нагрузки, горячая обкатка под нагрузкой. В процессе обкатки проводят все необходимые регулировки и устраняют выявленные неисправности. После стендовой обкатки двигатель подвергают испытаниям на соответствие техническим требованиям.

Перед обкаткой двигателя проверяют возможность проворачивания коленчатого вала. Если коленчатый вал не проворачивается, двигатель снимается со стенда и отправляется на специальный стенд для устранения данной неисправности.

Обкатка двигателей может производиться на стендах, оборудованных электрическим асинхронным двигателем с фазным ротором и устройствами для измерения мощности двигателя, его крутящего момента и расхода топлива. Стендовая обкатка на холостом ходу начинается при температуре масла не менее 50С. В начале холодной обкатки проверяют герметичность уплотнений форсунок и головок цилиндров, надежность работы систем смазывания и охлаждения. При испытании на холостом ходу обкатку проводят последовательно на всех режимах, начиная с низших и заканчивая высшими скоростями. Обкатку на малых скоростях без нагрузки осуществляют при обильном смазывании не менее получаса, после чего меняют масло.

При холодной обкатке асинхронный двигатель работает как электродвигатель, который приводит во вращение коленчатый вал, а при горячей, когда частота вращения коленчатого вала превышает синхронные обороты (1400 об/мин), – как генератор, приводимый во вращение испытуемым двигателем, создающий тормозной момент. При этом энергия двигателя внутреннего сгорания рекуперируется и передается в электрическую сеть. Для плавного повышения оборотов коленчатого вала двигателя обычно используют частотный регулятор.

В начальный период обкатки, когда происходит интенсивное изнашивание и формирование оптимальной, с точки зрения износа, шероховатости рабочих поверхностей, контролируют частоту вращения коленчатого вала, температуру масла в картере двигателя, потери на трение и др.

Необходимо отметить, что при стендовой обкатке двигателя не должны слышаться резкие стуки и шумы, выделяющиеся из общего шума работы двигателя. Также не допускается резкое изменение нагрузки и частоты вращения двигателя, течь масла и прорыв отработавших газов в картер. Горячую обкатку завершают при стабилизации контролируемых параметров.

После обкатки двигателя на холостом ходу и под нагрузкой проводят испытания автомобиля на стенде тяговых качеств, который позволяет оценить его техническое состояние по тягово-экономическим характеристикам. Основное влияние на эти характеристики оказывает техническое состояние двигателя. Если в процессе испытания на стенде выявлено несоответствие технических показателей требуемым значениям, то для определения неисправности двигателя проводятся углубленная диагностика и устранение неисправностей.

Необходимо отметить, что для испытаний автомобилей в основном применяют стенды тяговых качеств, оснащенные тормозными устройствами, расходомером топлива и беговыми барабанами, на которые устанавливают ведущие колеса. Стенды позволяют оценить мощность двигателя, тяговое усилие на ведущих колесах, расход топлива на различных скоростных и нагрузочных режимах, путь и время разгона до заданной скорости, потери мощности на трение в трансмиссии и др.

Для оценки мощностных характеристик двигателя могут также использоваться динамические стенды, содержащие большие инерционные массы, по интенсивности раскручивания которых колесами автомобиля можно судить о мощности двигателя и общем состоянии силового агрегата и трансмиссии.

Мощность двигателя может быть оценена и по его реакции на нагрузку при поочередном кратковременном отключении цилиндров (прекращение подачи топлива форсункой дизеля или искры – для карбюраторного двигателя). Степень уменьшения частоты вращения коленчатого вала будет характеризовать вклад отключенного цилиндра в общую мощность двигателя.

Информативным показателем состояния цилиндропоршневой группы является давление в камере сгорания на такте сжатия, которое измеряют компрессометром. Компрессию измеряют при подключении прибора к цилиндру через отверстие для свечи зажигания или форсунки.

Для оценки технического состояния топливной аппаратуры и системы зажигания вместо расходомера можно использовать газоанализатор и по наличию токсичных компонентов в выхлопных газах работающего двигателя делать заключение о состоянии двигателя. Действие серийно выпускаемых газоанализаторов основано:

- на определении теплового эффекта сгорания окиси углерода на предварительно нагретой каталитически активной платиновой нити (принцип дожигания СО до СО2). Чем больше концентрация окиси углерода, тем выше температура платиновой нити и выше ее электрическое сопротивление, что и является сигналом концентрации СО;

- на поглощении инфракрасной энергии излучения анализируемым компонентом газа (СО или углеводородами), в результате чего последний нагревается тем больше, чем выше его концентрация в газовой смеси. Оптико-абсорбционным датчиком температурные изменения преобразуются в электрические сигналы, которые фиксируются измерительным прибором;

- на методах газовой хроматографии, позволяющих определить чис-

ло компонентов, входящих в состав отработавших газов. Это возможно благодаря различной скорости движения каждого из компонентов вдоль оси адсорбента.

Степень задымленности выхлопных газов дизеля определяют дымомером, принцип работы которого основан на фотоэлектрической регистрации поглощения светового потока мерным объемом отработавших газов. Прибор содержит рабочую трубу, в которую поступает анализируемый газ, и эталонную трубу, куда вентилятором нагнетается чистый воздух. При расположении электрической лампы и фотоэлемента по торцам эталонной трубы показания прибора настраивают на нулевое значение поглощения (0%). После этого поворотом рукоятки лампу и фотоэлемент переводят к торцам рабочей трубы и производят измерение дымности. Полное поглощение светового потока соответствует 100% дымности.

Контроль состояния двигателей с системой электронного управления впрыском топлива осуществляется специальными тестерами и компьютерными программами, позволяющими выявлять ошибки в работе датчиков, сигналы которых используются при задании режимов работы двигателя. На рис. 32 показано диагностическое оборудование, используемое для контроля современных автомобилей.

Рис. 32. Диагностическое оборудование для электронных систем автомобилей

Диагностируемые неисправности определяются системой самодиагностики установленного на автомобиле блока управления и отображаются появлением кода ошибки при проведении диагностики с помощью подключаемых к блоку управления тестеров (сканеров). Считываемые тестерами с электронного блока управления параметры могут представляться в текстовом или графическом виде. Для обработки данных диагностики автомобиля и введения базы данных тестеры работают в режиме использования компьютера типа IBM®PC. Обмен ведется через канал связи тестера с помощью специального адаптера или без его применения в зависимости от конструкции тестера.

Проще всего определить неисправность, связанную с выходом из строя (поломкой) какого-либо элемента системы управления. Такие ошибки, как правило, относятся к простым неисправностям, потому что имеют четкий алгоритм их выявления и последующего ремонта. Эти алгоритмы приведены в книгах по руководству и обслуживанию электронных систем управления. Однако не всегда появление кода ошибки однозначно определяет причину сбоя в работе двигателя или автомобиля.

Гораздо труднее понять, что датчик или элемент системы не удовлетворяет техническим требованиям и его работа приводит к сбоям в функционировании системы. Неопределенные неисправности не отображаются системой самодиагностики блока управления, об их возникновении можно судить только по поведению двигателя или автомобиля.

В управляющей программе электронного блока управления подсистема самодиагностики позволяет при появлении аварийных отклонений вызывать переход на резервные режимы работы системы управления, которые призваны сохранить работоспособность двигателя и возможность движения автомобиля при отказах элементов системы управления. Например, при отказе датчика температуры блок управления включает электродвигатель вентилятора, и он постоянно работает вне зависимости от температурного режима двигателя.

Для проверки и обслуживания стартера используют специальное оборудование, с помощью которого измеряют максимальный крутящий момент в режиме полного торможения ротора, величину потребляемого тока, частоту вращения ротора в режиме холостого хода. При испытании генератора на специальном стенде определяют напряжение и величину генерируемого тока при номинальной скорости вращения и в режиме начала отдачи. Для проверки работы приборов системы зажигания также имеется серийно выпускаемое технологическое оборудование, позволяющее оценивать бесперебойность искрообразования, момент подачи искры, проверять работу центробежного и вакуумного регуляторов распределителя зажигания.

Стендовая обкатка собранной коробки передач осуществляется с целью проверки правильности работы шестерен на всех передачах, легкости включения и отсутствия самопроизвольного выключения шестерен, а также определения виброустойчивости агрегата.

Следует отметить, что в процессе обкатки допускается равномерный шум без стуков и ударов. Проверка на вибрацию и шум позволяет оценить качество восстановления деталей и выполнения сборочных работ зубчатых передач, качество балансировки вращающихся деталей и узлов, выявить неисправность и неточность подшипников качения и т. п.

Для проверки на вибрацию и шум используют различные приборы: виброметры, вибрографы, микровибрографы, шумомеры и т. п.

При отсутствии соответствующих норм отремонтированный агрегат проверяют на вибрацию и шум путем сравнения замеренных величин с данными, относящимися к этому же или аналогичному агрегату в новом состоянии.

Сначала обкатку коробки передач производят на всех передачах без нагрузки. При этом на высшей передаче коробка должна проработать до достижения установленной температуры подшипников, но не менее 1 часа. Потом агрегат обкатывают при постоянной нагрузке с частотой вращения ведущего вала в пределах 1000…1400 об/мин.

Для испытания коробок передач под нагрузкой применяют стенды различной конструкции: электромагнитные, стенды с асинхронным электродвигателем, стенды с нагрузкой внутренними силами (по замкнутому контуру) и с гидравлическим тормозом.

При обкатке коробок передач, а также задних мостов на стендах с замкнутым силовым контуром их электродвигатель предназначен для преодоления сил трения в зубчатых передачах и подшипниках. Нагружение агрегатов производится за счет внутренних сил системы, например упругих сил закрученного торсиона.

Эффективность тормозной системы автомобиля может быть оценена по результатам испытаний на тормозных стендах. Простейший стенд, позволяющий производить экспресс-контроль, представляет собой четыре установленные на уровне пола подвижные площадки, датчики для контроля усилий, прилагаемых к площадкам при их сдвиге, и измерительную аппаратуру. Расположение подвижных площадок соответствует колесной базе и ширине колеи испытываемых автомобилей.

Автомобиль со скоростью 6…8 км/час наезжает на площадки, и в этот момент производится его торможение. Возникающие на колесах тормозные силы, гасящие инерцию движущейся массы, воспринимаются датчиками подвижных площадок, что позволяет судить о величине этих сил и равномерности тормозных сил по разным колесам автомобиля.

На другом тормозном стенде, принцип работы которого основан на использовании инерционных сил, автомобиль устанавливается всеми колесами на массивные ролики (или барабаны), связанные между собой приводом. Автомобиль начинает движение и раскручивает ролики до скорости 80…100 км/час. После отключения привода от вращающихся по инерции роликов начинается торможение колес. Об эффективности торможения каждого колеса судят по угловому замедлению вращающихся роликов или общему числу оборотов до их остановки. Для того чтобы учесть возможную разницу трения в подшипниках роликов стенда, его периодически тарируют, раскручивая соединенные приводом ролики электродвигателем с последующим отключением привода и замером выбега свободных от автомобиля роликов.

Конструкция рассмотренного динамического стенда позволяет оценивать работу тормозной системы в реальном диапазоне скоростей автомобиля и производить испытания тормозов с антиблокировочной системой.

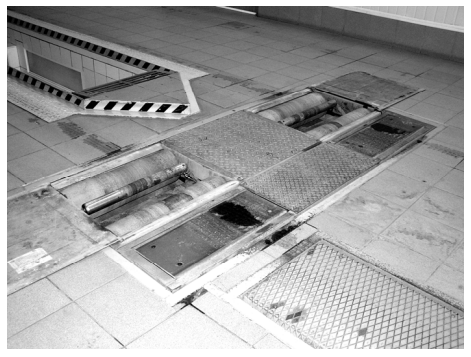

В соответствии с требованиями ГОСТ стендовые испытания тормозной системы автомобилей на роликовых стендах (рис. 33) необходимо проводить при скорости вращения колес не более 3…5 км/час, контролируя поочередно тормозные силы колес каждой оси автомобиля (рис. 34).

Рис. 33. Общий вид тормозного стенда

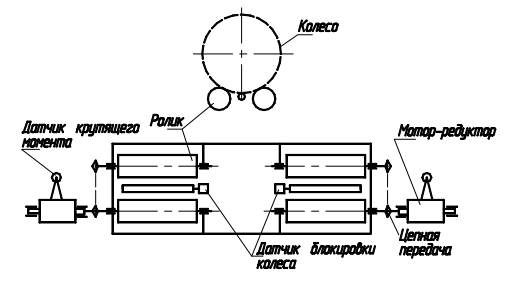

Рис. 34. Схема тормозного стенда силового типа

Каждая пара замкнутых цепной передачей роликов для левого и правого колеса приводится в движение электродвигателем (моторредуктором), о величине тормозной силы судят по реактивному моменту балансирного мотор-редуктора. Для выключения привода при полной остановке испытуемого колеса к нему упруго поджимается ролик с датчиком блокировки колеса, как только ролик прекращает вращаться, мотор-редуктор отключается.

Испытания тормозной системы начинают при «холодных» тормозах, накачанных до нормального давления чистых и сухих шинах, работающем на малых оборотах двигателе (это необходимо, если в системе имеется вакуумный усилитель). На педаль тормоза легковых автомобилей прикладывают усилие, равное 490 Н, а грузовых и автобусов – 686 Н (величину усилия контролируют специальным датчиком, устанавливаемым на педаль, и ногой давят на этот датчик). Аналогично испытывают эффективность стояночного тормоза.

Удельная тормозная сила, определяемая как отношение суммы тормозных сил к весу автомобиля, в соответствии с требованиями ГОСТ должна быть равна 0,53 для легковых автомобилей (категория М1 по действующей классификации), 0,46 – для пассажирских автомобилей с числом мест более 8 и грузовых автомобилей, 0,45 – для многоосных прицепов. Неравномерность тормозных сил колес одной оси выражают отношением разницы сил к величине максимальной тормозной силы (в процентах). Для осей с дисковыми тормозами допустима неравномерность в 20%, для барабанных тормозов – 25%.

Контроль состояния рулевого управления производится серийно выпускаемым люфтомером, который состоит из пружинного динамометра, устанавливаемого на рулевом колесе, соединенной с ним шкалы для контроля угла поворота руля и стрелки, закрепляемой на рулевой колонке. Прибор позволяет замерять трение в рулевом управлении, для чего передние колеса вывешивают, и руль за рукоятку динамометра медленно поворачивают от крайнего левого до крайнего правого положения, наблюдая за показаниями динамометра. Для определения люфта правое колесо фиксируют в положении прямолинейного движения и, воздействуя на рукоятку динамометра, покачивают рулевое колесо вправо и влево, наблюдая за положением неподвижной стрелки относительно перемещающейся с рулевым колесом шкалы.

Суммарный люфт в рулевом управлении не должен превышать предельных значений, установленных изготовителем автомобиля в эксплуатационной документации, а при отсутствии таких данных – следующих предельных значений:

- легковые автомобили и созданные на базе их агрегатов грузовые

автомобили и автобусы………………………………………………………….10°

- автобусы………………………………………………………………………………20°

- грузовые автомобили…………………………………………………………….25°.

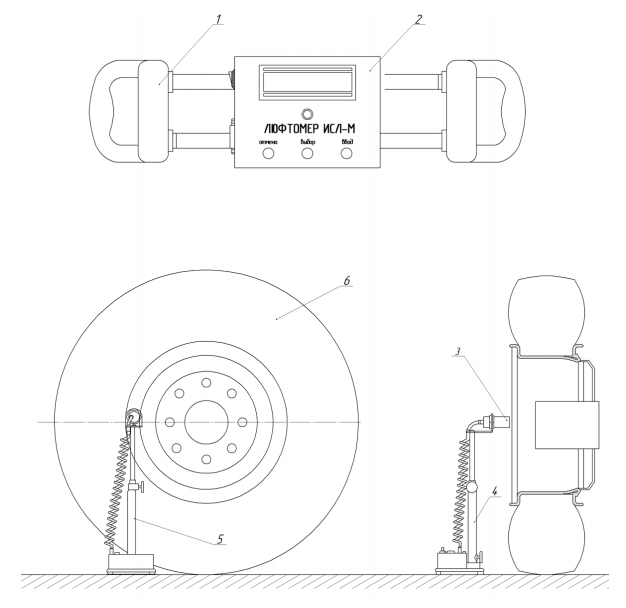

Суммарный люфт в рулевом управлении можно также определить серийно выпускаемым научно-производственной фирмой «МЕТА» электронным люфтомером ИСЛ-М (рис. 35), состоящим из телескопического захвата, который крепится на ободе рулевого колеса; приборного электронного блока, где размещаются оптико-механический преобразователь угла поворота, буквенно-цифровой индикатор и микропроцессорный преобразователь сигналов; датчика движения колеса, связанного с приборным блоком; тяги, необходимой для обеспечения проведения измерений при наклонах оси рулевой колонки менее 30° от вертикальной оси.

Принцип действия прибора ИСЛ-М основан на измерении угла поворота рулевого колеса автомобиля посредством преобразования импульсного сигнала оптико-механического датчика угла поворота в интервале срабатываний индуктивного датчика движения управляемых колес при выборе люфта рулевого управления в обоих направлениях вращения руля.

Рис. 35. Схема определения суммарного люфта в рулевом управлении: 1 – захват; 2 – приборный блок; 3 – индуктивный преобразователь перемещения; 4 – стойка; 5 – датчик движения; 6 – управляемое колесо

Для визуального наблюдения источников повышенного люфта в рулевом управлении могут быть использованы специальные стенды, состоящие из поворачивающихся площадок, на которые устанавливают передние колеса автомобиля. Под действием привода, в качестве которого могут использоваться пневматические камеры тормозной системы, площадка поворачивается вправо и влево, а слесарь, находящийся под автомобилем, наблюдает, в сопряжении каких элементов обнаруживается люфт.

Автомобили после испытаний на соответствие техническим требованиям проходят предварительную техническую приемку, а после подконтрольной эксплуатации в дорожных условиях – окончательную приемку. При сдаче отремонтированных агрегатов и машин отделу технического контроля их качество должно соответствовать техническим условиям на выдачу автомобилей из ремонта.

Подконтрольная эксплуатация в дорожных условиях, например, автомобилей КамАЗ производится на дорогах с твердым покрытием на расстояние 40…50 км с максимальной скоростью движения не более 40 км/ч и нагрузкой, не превышающей 75% номинальной грузоподъемности автомобиля.

В процессе обкатки в дорожных условиях проверяются исправность и надежность работы всех систем, узлов и агрегатов автомобиля. Так, контроль эффективности тормозной системы в дорожных условиях помимо измерения тормозного пути может включать измерение установившегося замедления, которое для грузовых автомобилей должно быть 4,5 м/с2. Контроль замедления осуществляют устанавливаемым в автомобиле механическим деселерометром или прибором, датчик которого состоит из пьезокристалла с приклеенной к нему некоторой массой. Как известно, произведение ускорения на массу выражает силу инерции, при воздействии которой на гранях кристалла возникает электрический потенциал, являющийся сигналом замедления.

После обкатки автомобиль тщательно осматривают, устраняют все выявленные неисправности и проводят дополнительные регулировки. В паспорте автомобиля заносят отметки о выполненном ремонте, фиксируют его комплектность, техническое состояние и соответствие отремонтированного автомобиля техническим условиям на капитальный ремонт. Соответствие техническим условиям гарантирует работоспособность автомобиля в течение определенного времени эксплуатации при проведении соответствующего технического обслуживания и ремонта.

В настоящее время гарантийный срок эксплуатации автомобилей составляет 12 месяцев со дня выдачи из ремонта при пробегах:

не более 20 тыс. км – для автобусов;

не более 16 тыс. км – для прочих автомобилей.

Передача автомобилей, прошедших капитальный ремонт, автотранспортным предприятиям производится на основании приемосдаточного акта.