Усталостная прочность – это свойство материала, не разрушаясь, сопротивляться возникновению и развитию трещин при действии повторно-переменных напряжений.

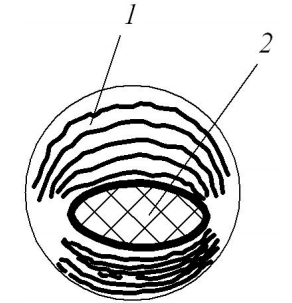

Механизм усталостного разрушения основан на распространении в поверхностном слое многократно повторяющихся высоких контактных напряжений. В результате действия этих напряжений зарождаются микротрещины, развитие которых приводит к выкрашиванию частиц металла (рис. 11).

Так возникает контактная усталость (питтинг). Изношенная поверхность покрывается кратерами с рваными краями, которые окаймлены грубой поверхностью.

Рис. 11. Питтинг боковых поверхностей зубьев шестерни

Образующиеся кратеры диаметром от сотых долей до нескольких миллиметров увеличиваются в размерах в процессе работы деталей, вызывая шелушение поверхности. Питтинг, как правило, наблюдается вблизи полюса зацепления зубьев шестерен. При этом материал отслаивается на площади, значительно превышающей площадь контакта.

При рассмотрении механизма усталостного изнашивания необходимо учитывать тот факт, что разрушение пластичных и хрупких тел различно. У пластичных тел оно начинается в глубине поверхностного слоя, а у хрупких – на поверхности в местах концентраторов напряжений.

Для повышения контактной выносливости необходимо упрочнять поверхностный слой детали на глубину, превышающую глубину действия максимальных касательных напряжений от внешней нагрузки, и формировать в поверхностном слое тангенциальные остаточные напряжения сжатия, которые оказывают сопротивление сдвиговым деформациям. Кроме того, эффективным технологическим мероприятием, направленным на снижение усталостного изнашивания, является нанесение пластичных покрытий на поверхности деталей, которые играют демпфирующую роль. Покрытия позволяют уменьшить значения тангенциальных сил в зоне контакта и глубину распространения максимальных напряжений.

Механизм усталостного разрушения металла в условиях знакопеременного нагружения носит иной характер и завершается усталостным изломом деталей. Излому предшествует образование усталостных трещин, которые зарождаются чаще всего в местах концентрации напряжений (случайные царапины, канавки, выточки, галтели, микродефекты, стыки разных структур и т. п.). При продолжающемся действии переменных напряжений усталостная трещина интенсивно развивается. С её ростом уменьшается поперечное сечение детали, воспринимающее нагрузку, и вследствие недостатка его прочности по трещине происходит долом детали (рис. 12).

Рис. 12. Усталостный излом: 1 – следы фронта трещины; 2 – излом

Уменьшению прочности сечения также способствует снижение физикомеханических свойств материала детали, которое происходит вследствие циклически изменяющихся во времени напряжений.

Необходимо отметить, что в зависимости от свойств материала и характера приложения нагрузки изломы в месте разрушения детали могут быть вязкими и хрупкими. Примечательно, что усталостные изломы происходят при напряжениях ниже предела текучести.

Усталостная прочность деталей машин оценивается пределом выносливости σ-1, представляющим собой наибольшее по абсолютной величине (амплитуде) напряжение цикла, при котором материал не разрушается при заданном количестве циклов нагружения.

По числу N нагрузочных циклов усталость подразделяют на малоцикловую при N ≤ 5 · 104 и многоцикловую при N > 5 · 104. Зависимость между числом циклов до разрушения и амплитудой максимальных разрушающих напряжений цикла выражается кривой усталости материала.

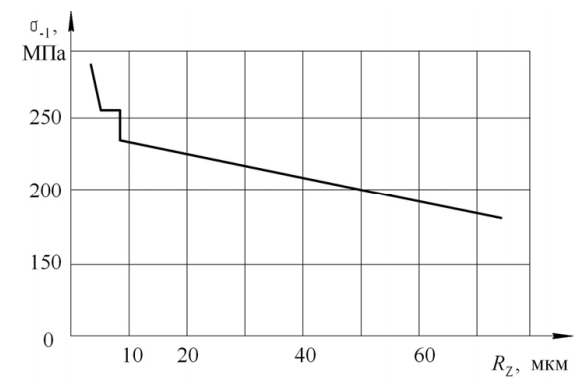

Следует отметить, что существенное влияние на предел выносливости оказывают концентраторы напряжений и состояние поверхности деталей.

Увеличение высоты шероховатости поверхности детали снижает усталостную прочность (рис. 13). Очевидно, это обусловлено изменением характеристик (например, радиуса закругления) впадин микропрофиля. Чем глубже и острее впадина, тем выше концентрация напряжений, а следовательно, быстрее зарождается усталостная трещина.

Рис. 13. Влияние шероховатости Rz на предел выносливости σ-1

Чувствительность поверхности детали к концентраторам напряжений растёт с повышением прочности материала. В этой связи шероховатость поверхности после механической обработки оказывает на усталостную прочность детали тем большее влияние, чем выше предел прочности её материала.

Усталостная прочность значительно повышается за счет упрочнения металлов и формирования остаточных напряжений сжатия в поверхностном слое деталей. Это достигается технологическими методами упрочнения, такими как термическая обработка (закалка, в том числе токами высокой частоты), химико-термическая обработка (цементация, азотирование, алитирование и др.), обработка поверхностным пластическим деформированием (дробеструйная обработка, обкатывание поверхности детали роликами или шарами и др.).

Необходимо отметить, что несомненным преимуществом по сравнению с термическими и химико-термическими методами упрочнения обладают методы поверхностного пластического деформирования, так как в процессе деформационного упрочнения происходит завальцовывание поверхностных микродефектов (микротрещины, риски и др.) и формирование в поверхностном слое остаточных напряжений сжатия. Подтверждением этого являются следующие факты. Остаточные напряжения сжатия в сочетании с наклёпом, созданным при обкатывании шаром, повышают на 30…60% сопротивление усталостному изнашиванию при трении качения деталей. Более того, обкатывание галтелей ступенчатых валов, например коленчатых, является единственным радикальным технологическим мероприятием повышения усталостной прочности деталей, работающих в условиях знакопеременного нагружения.

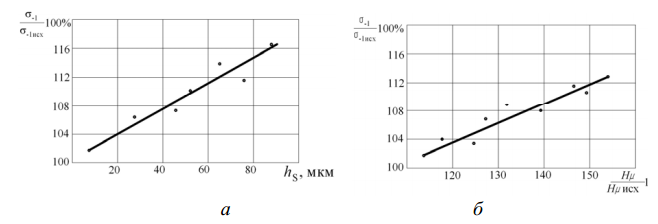

Доля деформационного упрочнения и остаточных напряжений в увеличении предела выносливости различна и зависит как от механических свойств материала детали, так и от её конструктивных особенностей.

Рис. 14. Влияние глубины наклёпа (а) и степени наклёпа (б) на относительную величину предела выносливости

В повышении усталостной прочности пластичных сталей главную роль играет упрочнение. В этом случае предел выносливости может возрасти на 15…40% (рис. 14). Из графиков видно, что при увеличении глубины наклёпанного слоя hэ и степени наклёпа Hµ /Hµ исх предел выносливости возрастает до 20% в каждом случае.

Благоприятное влияние наклёпа объясняется созданием упрочнённого поверхностного слоя металла, затрудняющего возникновение и развитие усталостных микротрещин.

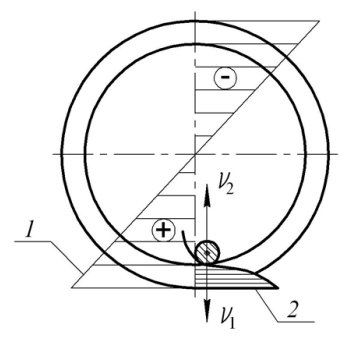

У упрочененных обкатыванием деталей при работе в условиях знакопеременного нагружения усталостная трещина зарождается под упрочнённым слоем, где напряжения от внешних сил ещё достаточно высоки, а остаточные напряжения сжатия равны нулю или меняют знак. Кроме того, в этом месте прочностные свойства металла значительно ниже, чем в поверхностном слое (рис. 15). Из очага разрушения трещина развивается по двум направлениям с различной скоростью. В сторону неупрочнённого материала она развивается с большей скоростью v2, чем в упрочнённой зоне v1. Упрочнённый слой является как бы «каркасом», сдерживающим продвижение трещины.

Рис. 15. Схема, поясняющая область зарождения усталостной трещины: 1 – напряжения от внешней нагрузки; 2 – остаточные напряжения

При этом развитие трещины за счет наклепа тормозится не только в упрочнённом слое, но и в неупрочнённой части сечения детали, так как сердцевина не имеет контакта с окружающей средой, т. е. усталостное разрушение происходит как бы в условиях вакуума, что существенно снижает интенсивность изнашивания.

С учетом вероятного места зарождения усталостной трещины назначаются режимы обработки поверхностным пластическим деформированием, параметры которой позволяют наиболее эффективно оказывать сопротивление усталости в каждом конкретном случае. Когда разрушение детали начинается на некотором расстоянии от поверхности, т. е. в глубине поверхностного слоя, то для увеличения усталостной прочности имеет большое значение глубина упрочненного слоя hэ. Если разрушение детали начинается непосредственно на её поверхности, то решающее влияние оказывает интенсивность наклёпа uгр.

Повышение усталостной прочности путем поверхностного упрочнения во многом обусловлено структурным состоянием детали. Связано это с различной способностью структур металла к упрочнению. Поэтому наибольшей усталостной прочностью обладает структура мартенсита, наименьшей – структура сорбита.

Однако наклёп поверхностного слоя оказывает различное влияние на усталостную прочность в зависимости от температуры эксплуатации детали. При небольших температурах нагрева, например в условиях работы компрессора, усталостная прочность повышается с увеличением наклёпа. Однако при высоких температурах нагрева, характерных, например, для цилиндропоршневой группы, наклёп поверхностного слоя нежелателен, так как он снижает усталостную прочность, а также сопротивление металла термической усталости. Объясняется это тем, что при высоких температурах атомы металла, находящиеся в деформированном слое, быстрее перемещаются (диффузируют), чем атомы недеформированного металла. Диффузионная подвижность атомов приводит к разупрочнению поверхностного слоя вследствие выгорания легирующих элементов и усиления окислительных процессов на поверхности при эксплуатации. В этой связи рекомендуется предельное уменьшение глубины упрочненного слоя для деталей, работающих длительное время при высоких температурах и при воздействии остаточных напряжений растяжения.

Усталостная прочность наклёпанных образцов начинает уменьшаться при рабочей температуре, превышающей порог жаростойкости материала (t = 650°C). Поэтому при работе в условиях повышенных температур остаточные напряжения оказывают большее по сравнению с наклёпом влияние на усталостную прочность.

Остаточные напряжения оказывают влияние на усталостную прочность тем больше, чем выше коэффициент неравнопрочности η сталей. Поскольку этот коэффициент неодинаков для различных материалов, то и влияние остаточных напряжений также будет различным. Например, с увеличением хрупкости металла влияние остаточных напряжений возрастает. Кроме того, они являются ответственными за увеличение предела выносливости σ-1 деталей при наличии конструктивных концентраторов напряжений, таких как шпоночные пазы, галтели и др.

При циклическом нагружении значительного макропластического течения материала не происходит и остаточные напряжения, постепенно уменьшаясь (поскольку в условиях циклического нагружения при любой температуре остаточные напряжения релаксируют), будут действовать на протяжении всего срока службы детали. При этом остаточные напряжения сжатия в поверхностном слое повышают предел выносливости, а растяжения, наоборот, понижают предел выносливости:

![]() (3.4)

(3.4)

где σ-1исх – предел выносливости без остаточных напряжений; σост – величина остаточных напряжений; k – коэффициент, зависящий от материала.

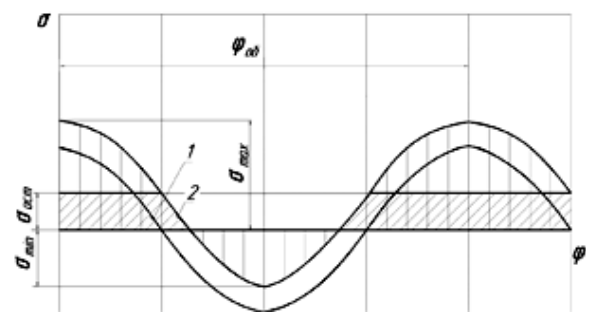

Рассмотрим влияние остаточных напряжений на усталостную прочность на конкретном примере. При вращении вала, в теле которого отсутствуют остаточные напряжения, имеет место симметричный цикл изменения напряжений (рис. 16). Если в поверхностном слое вала имеются остаточные напряжения, то они в пределах упругих деформаций будут накладываться на напряжения от внешней нагрузки. В результате возникает несимметричный цикл изменения напряжений, среднее напряжение которого равно по величине и знаку остаточным напряжениям. На диаграмме (рис. 16) показано изменение напряжений при наличии в поверхностном слое детали остаточных напряжений растяжения; видно, что время действия и уровень напряжений растяжения значительно превосходят время действия и уровень напряжений сжатия. В этом случае поверхностный слой детали в основном работает на растяжение. Если учесть, что у большинства металлов механические показатели при сжатии выше, чем при растяжении, то деталь, у которой в поверхностном слое образовались остаточные напряжения растяжения, находится в весьма невыгодных условиях в процессе эксплуатации. Кроме того, значения максимальных остаточных напряжений растяжения, возникающих после операции шлифования, часто превосходят предел текучести материала. Это приводит к появлению микротрещин, которые в дальнейшем служат концентраторами напряжений. Необходимо отметить, что с ростом твёрдости металла происходит увеличение различия механических свойств материала при растяжении и сжатии и, как следствие, возрастает роль остаточных напряжений в повышении усталостной прочности.

Таким образом, формирование остаточных напряжений сжатия на этапе финишной обработки является предпосылкой повышения предела выносливости для большинства материалов.

Рис. 16. Диаграмма изменения напряжений в поверхностном слое при знакопеременном нагружении: 1 – симметричный цикл; 2 – несимметричный цикл

Влияние параметров поверхностного слоя детали на контактную жёсткость

Контактная жесткость является одной из важнейших эксплуатационных характеристик, определяющих долговечность деталей, входящих в соединения с зазором или натягом, таких как плунжерные и золотниковые пары гидравлических насосов, дорожки качения роликовых опор, ролик и цапфа крестовины, вал и ступица и т. п. Она во многом определяет качество сборки деталей. Контактная жесткость обусловливает сохранение в процессе работы расчетных значений зазоров и натягов и таким образом влияет на характер и интенсивность изнашивания контактных поверхностей.

Контактная жесткость – это способность контактных поверхностей сопротивляться действию деформирующих сил. Сближение под нагрузкой поверхностей, возникающее вследствие деформации микронеровностей, в большинстве случаев используют в качестве характеристики контактной жесткости. Она обусловлена как физико-механическими свойствами материала поверхностного слоя, так и геометрическими параметрами поверхностей сопряженных деталей, которые формируются в ходе технологического процесса восстановления изделий, особенно на финишных операциях.

От метода финишной обработки деталей зависят относительная опорная длина микропрофиля рабочей поверхности, шаг микропрофиля, радиус закругления вершин неровностей, взаимное направление следов обработки в соединении, поверхностная твердость и остаточные напряжения в поверхностном слое изделий.

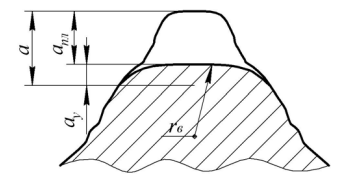

Реальные детали имеют шероховатую поверхность, во многих случаях волнистую и с погрешностями геометрической формы, что приводит к дискретному характеру контакта в соединениях. В результате фактическая площадь касания сопряженных поверхностей составляет незначительную часть ее номинального значения. При любых, даже незначительных нагрузках, напряжения на отдельных микронеровностях достигают величины, которая вызывает их пластическую деформацию (рис. 17).

Рис. 17. Схема деформации отдельной микронеровности

Величина деформации а микронеровностей, которая в общем случае представляет сумму упругой ау и пластической апл составляющих, зависит от относительной опорной длины профиля. Стремление увеличить опорную длину профиля за счет снижения шероховатости путем обработки поверхности шлифованием абразивными кругами приводит к недостаточному увеличению контактной жесткости, поскольку ее помимо высоты микронеровностей определяет также их форма. Сформированные шлифованием микронеровности обладают малыми радиусами закругления вершин и большими углами наклона сторон элементов профиля β, а значит, такая поверхность характеризуется недостаточной несущей способностью. Контактная жесткость несколько увеличивается при шлифовании кругами из синтетических сверхтвердых материалов, так как увеличиваются радиусы закругления и уменьшаются углы наклона β. Еще большее увеличение контактной жесткости происходит после алмазного выглаживания и обкатывания, формирующих плавный рельеф с большой опорной длиной поверхности.

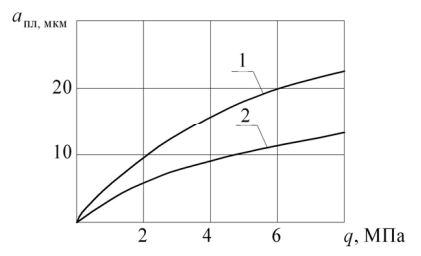

Упрочнение снижает контактные деформации поверхностей тем больше, чем выше твердость материала (рис. 18). Происходит это главным образом за счет уменьшения доли пластической составляющей в общей деформации. Это снижение обусловлено как непосредственным изменением твердости поверхности, так и изменением способности материала к упрочнению.

Рис. 18. Зависимость деформации микронеровностей от удельного давления в контакте: 1 – ненаклёпанного образца; 2 – наклёпанного образца

Остаточные напряжения в поверхностном слое также оказывают определенное влияние на контактную жесткость. Известно, что остаточные напряжения сжатия увеличивают контактную жесткость, а следовательно, и прочность соединений с натягом. Происходит это за счет увеличения плотности стыка, которое обусловлено процессом «приспосабливания» микрогеометрии поверхностей сопряженных деталей. Процесс «приспосабливания» представляет собой затекание металла одной из контактных поверхностей во впадины на другой поверхности. Процесс приспосабливания обусловлен главным образом действием остаточных напряжений сжатия, а его длительность сокращается с увеличением температуры. Следует отметить, что остаточные напряжения сжатия также увеличивают сопротивление поверхности пластическому деформированию в процессе трения качения, а напряжения растяжения, наоборот, снижают сопротивление.

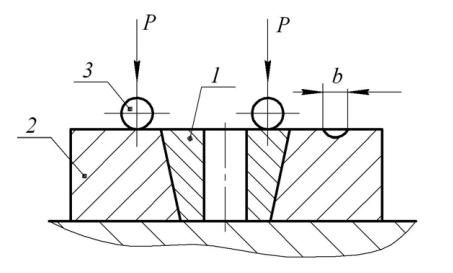

При высоких требованиях к контактной жесткости очевидна необходимость формирования того или иного уровня и знака остаточных напряжений. Однако главная трудность при установлении влияния собственно остаточных напряжений на контактную жесткость заключается в способе формирования различных по величине и знаку остаточных напряжений в поверхностном слое детали. Обычно это достигается механической обработкой различными технологическими методами при разных режимах. Но в этом случае у деталей наряду с формированием различного уровня остаточных напряжений происходит изменение микрорельефа поверхности, ее структуры и твердости, которые оказывают свое различное влияние на конечный результат. Для того чтобы устранить влияние указанных факторов и определить роль собственно напряжений, можно создавать напряжения запрессовкой в области упругой деформации деталей. Так, запрессовка вставки 1 в обойму 2 (рис. 19) с разным натягом Δ позволяет получить различный уровень напряжений, сохраняя при этом неизмененными шероховатость поверхности, структуру и твердость материала деталей в прессовом соединении. При запрессовке возникают напряжения сжатия во вставке 1 и растяжения – в обойме 2.

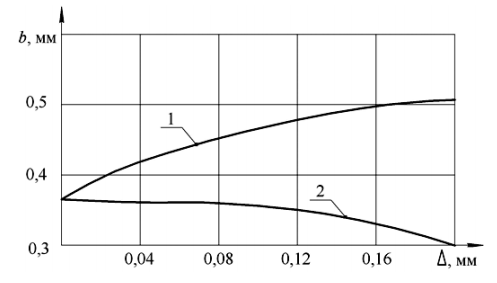

Контактная жесткость определяется по ширине остаточного отпечатка b, оставленного индентором 3 в виде ролика на напряженной поверхности обоймы и вставки (рис. 20). Результаты измерений ширины отпечатка показали, что деформация растяжения (в радиальном направлении) от воздействия ролика увеличивается с возрастанием уровня напряжений растяжения (кривая 1) и уменьшается с возрастанием уровня напряжений сжатия (кривая 2).

Рис. 19. Схема нанесения отпечатка на напряжённую поверхность: 1 – вставка; 2 – обойма; 3 – индентор

Рис. 20. Ширина остаточного отпечатка b в зависимости от предварительных напряжений, заданных натягом Δ: 1 – обойма; 2 – вставка

В общем случае влияние остаточных напряжений на контактную жесткость усиливается или, наоборот, ослабляется за счёт действия других параметров поверхностного слоя (наклёпа, особенностей структуры и т. п.).