Содержание страницы

Исторически, путь полипропилена к статусу высокотехнологичного волокнистого материала был тернист. Долгое время в профессиональной среде бытовало мнение, что получить из полиолефинов, и в частности из ПП, волокна с физико-механическими свойствами, достаточными для практического применения, практически невозможно. Ситуация кардинально изменилась с открытием Карлом Циглером и Джулио Натта каталитических систем, позволивших в промышленных масштабах синтезировать стереорегулярный (изотактический) полипропилен. Это открытие, удостоенное Нобелевской премии, стало отправной точкой для создания полимера с упорядоченной молекулярной структурой, способного к высокой степени кристаллизации. Именно изотактический полипропилен позволил формировать волокна с прочностью, превосходящей многие другие синтетические аналоги.

1. Полипропилен (ПП): Глобальные тенденции в производстве волокон

В панораме мирового рынка полимеров полиолефины занимают доминирующее положение, а их производственные мощности, еще в 2012 году перешагнувшие отметку в 170 млн тонн, продолжают демонстрировать уверенный рост. В этом сегменте полипропилен (ПП) прочно удерживает вторую позицию по объемам потребления после полиэтилена, показывая среднегодовой прирост спроса на уровне 6–7%. Этот впечатляющий рост обусловлен не только экономической привлекательностью, но и уникальным набором эксплуатационных характеристик, которые открывают для ПП все новые рынки.

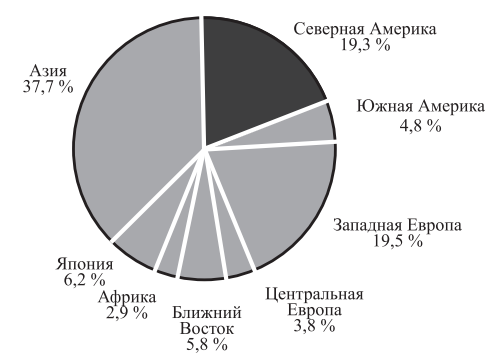

Рис. 1. Региональное потребление полипропилена

Ключевым драйвером роста популярности ПП является его способность активно вытеснять с рынка более дорогие полимеры, такие как полистирол (ПС) и поливинилхлорид (ПВХ). Стоимость последних в значительной степени коррелирует с ценами на углеводородное сырье, в то время как экономика производства полипропилена более стабильна. Географически, главным центром потребления ПП остается Азиатский регион, на который еще в 2010 году приходилось около 40% мирового спроса (рис. 1), и эта тенденция сохраняется по сей день.

Уникальные свойства и сферы применения ПП волокон

Полипропиленовые волокна и нити закрепили за собой репутацию самых легких среди всех существующих на сегодняшний день. Их плотность составляет всего 900–910 кг/м³, что значительно ниже, чем у полиамидных (1140 кг/м³) и полиэфирных (1380 кг/м³) аналогов. Это свойство обеспечивает существенную экономию материала в пересчете на единицу площади готового изделия.

По своим прочностным характеристикам, особенно по разрывной прочности, ПП-волокна не уступают полиамидным, при этом сохраняя стабильность показателей как в сухом, так и во влажном состоянии. По эластичности и устойчивости к многократным изгибам они часто превосходят полиамид, однако уступают ему в стойкости к истиранию.

Ключевые преимущества полипропиленовых волокон:

- Исключительная химическая стойкость: ПП инертен к воздействию кислот, щелочей, масел и органических растворителей.

- Гидрофобность как преимущество: ПП практически не впитывает влагу. Это свойство, ранее считавшееся недостатком, сегодня является ключевым для производства спортивной одежды и термобелья, так как волокно не накапливает, а эффективно отводит влагу от тела.

- Высокие тепло- и звукоизоляционные свойства: Благодаря низкой теплопроводности и структуре материала, изделия из ПП отлично сохраняют тепло.

- Гигиеничность и безопасность: Полипропилен физиологически безвреден, гипоаллергенен и устойчив к размножению микроорганизмов, что делает его идеальным сырьем для медицины и товаров гигиены.

Благодаря этому комплексу свойств, ПП завоевал прочные позиции в производстве широчайшего спектра продукции: от предметов домашнего обихода (ковры, пледы, мебельная обивка) до высокотехнологичного технического текстиля (гео- и агротекстиль, фильтровальные материалы, мягкие контейнеры типа «биг-бэг»).

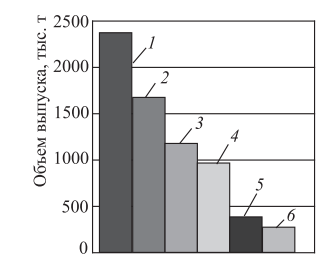

Рис. 2. Диаграмма мирового потребления полипропилена в текстильном секторе: 1 – фибриллированные пленочные нити; 2 – волокно; 3 – ковровые жгутовые нити; 4 – спанбонд и мелтблоун; 5 – мононить и упаковочная лента; 6 – комплексная нить

Сегодня мировое производство текстильных материалов на основе ПП превышает 7 млн тонн. На развитых рынках Европы и Северной Америки до 23% всего полипропилена идет на производство волокон. Структура потребления ПП-волокон различается по регионам. Например, в США более 40% рынка ковровых покрытий занимают изделия из ПП пряжи (BCF), где он успешно вытесняет традиционные полиамид и полиэфир. В Западной Европе высок спрос на нетканые материалы (спанбонд, мелтблоун) и многофиламентные нити.

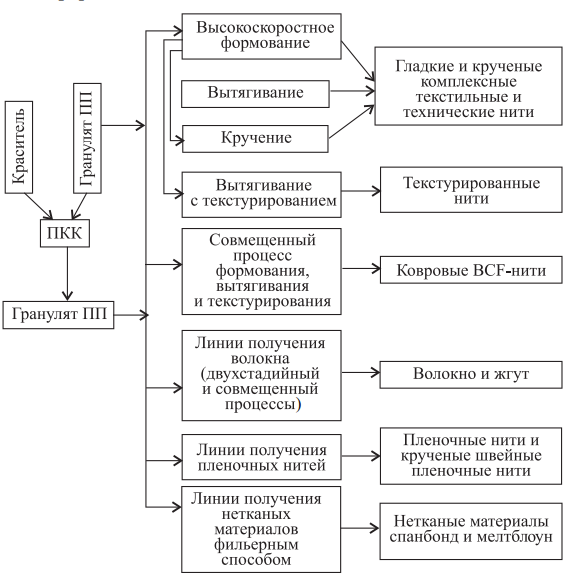

Рис. 3. Основные направления применения полипропилена в производстве волокнистых материалов

Отдельно стоит отметить применение ПП-волокна в качестве фиброармирующей добавки в бетон. Короткие полипропиленовые волокна (фибра) предотвращают образование усадочных трещин, повышают ударопрочность, морозостойкость и долговечность бетонных конструкций, являясь легкой и экономичной альтернативой стальной сетке.

В то же время, структура рынка в России и Беларуси имеет свою специфику: доля ПП в производстве волокон и нитей здесь минимальна (около 8% в России), что разительно отличается от мировых показателей (более 30%) и указывает на значительный потенциал для роста в данном сегменте.

2. Особенности производства полипропиленового волокна

Технологический процесс получения полипропиленового волокна может быть реализован как по классической двухстадийной, так и по современной одностадийной (компактной) схеме. Ведущие мировые производители оборудования, такие как Oerlikon Neumag (Германия), Plantex и Fare (Италия), предлагают высокопроизводительные линии, позволяющие выпускать волокно в широчайшем диапазоне линейных плотностей — от сверхтонких 1,1 дтекс до грубых 100 дтекс.

Принципиально конструкция оборудования не отличается от линий для переработки ПЭТ или ПА, однако существует ряд технологических нюансов, присущих именно полипропилену.

Подготовка сырья и окрашивание

В качестве исходного сырья используется гранулированный полипропилен, характеристики которого должны соответствовать требованиям ГОСТ 26996-86 «Полипропилен и сополимеры пропилена. Технические условия». Ключевым параметром является показатель текучести расплава (ПТР), который подбирается в зависимости от типа производимого волокна и скорости формования.

Ввиду своей химической инертности и отсутствия активных групп в макромолекуле, полипропилен практически не поддается поверхностному окрашиванию. Поэтому единственным промышленным способом получения цветных волокон является окрашивание в массе. Наиболее распространенным методом является использование суперконцентратов красителей (мастер-батчей), которые в виде гранул дозируются в основной поток полимера перед экструдером. Для обеспечения идеальной гомогенизации расплава и равномерного распределения пигмента применяются экструдеры со шнеками с увеличенным отношением длины к диаметру (L/D ≥ 30) и специальными смесительными элементами.

Формование и вытягивание

Процесс кристаллизации ПП из расплава происходит чрезвычайно быстро, практически сразу после выхода филаментов из капилляров фильеры. Этот фактор требует точного контроля над процессом охлаждения. Режим обдува сформованных нитей отличается повышенной скоростью подачи охлаждающего воздуха и увеличенной длиной зоны охлаждения.

От скорости формования и степени фильерной вытяжки зависит надмолекулярная структура получаемого волокна. При низкой скорости формируется термодинамически менее устойчивая паракристаллическая структура, которая является оптимальной для последующего ориентационного вытягивания. Высокие скорости приводят к образованию более совершенной моноклинной структуры, что затрудняет дальнейшую переработку. Поэтому для ПП-волокна, как правило, устанавливают более низкие скорости формования (до 400 м/мин), компенсируя это использованием многокапиллярных фильер (от 60 000 до 120 000 отверстий).

Ориентационное вытягивание может быть как холодным, так и горячим, но на практике предпочтение отдается горячему многоступенчатому процессу.

- Одноступенчатое вытягивание применяется для волокон со стандартными показателями прочности и удлинения.

- Двух- и трехступенчатое вытягивание (при t = 105–130°C) используется для получения высокопрочных технических нитей и волокон с низким удлинением. Например, для производства армирующей фибры для бетона применяется трехступенчатое вытягивание, позволяющее достичь разрывной нагрузки 8–9 сН/дтекс при линейной плотности 0,9–1,6 дтекс.

Термофиксация и отделка

Для придания волокнам формоустойчивости и минимизации усадки в процессе эксплуатации (при стирке, сушке) их подвергают процессу термофиксации. Эта операция снимает внутренние напряжения, возникшие в структуре полимера при вытягивании. Фиксацию проводят в натянутом или свободном состоянии горячим воздухом или паром. Фиксация в свободном состоянии несколько снижает прочность, но значительно улучшает гриф (мягкость на ощупь) и эластичность волокна.

Готовое волокно проходит финишную обработку, его качество и свойства могут быть оценены по методикам, стандартизированным, например, в ГОСТ 10213.2-2014 «Материалы текстильные. Нити. Методы определения разрывной нагрузки и удлинения при разрыве».

3. Оборудование для производства полипропиленовых нитей

Текстильные и технические нити из ПП производятся в широком ассортименте: гладкие (FDY), текстурированные, микрофиламентные. Области их применения постоянно расширяются по мере совершенствования технологий.

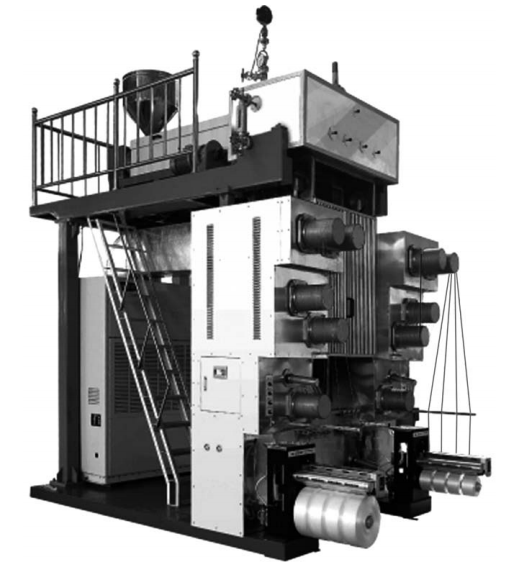

Современное оборудование позволяет реализовать полный цикл производства по совмещенной схеме. Например, компактные системы, такие как Multifilament-Spinnanlage Serie 4000 от немецкой компании SAHM, предназначены для формования нитей из ПП или ПЭВД со скоростью до 4000 м/мин в диапазоне линейных плотностей от 100 до 4000 дтекс. Эти машины объединяют стадии формования, вытягивания и термообработки в непрерывный, полностью автоматизированный процесс.

Рис. 4. Общий вид установки получения FDY ПП-нити

Лидер мирового текстильного машиностроения, компания Oerlikon Barmag, предлагает целую серию модульных машин для производства комплексных ПП нитей. Их оборудование отличается высокой производительностью (от 4 до 16 паковок на приемное место), гибкостью в переналадке под разный ассортимент и энергоэффективностью. Технологические прорывы позволили наладить выпуск микрофиламентных ПП нитей, например, линейной плотностью 340 дтекс, состоящих из 600 элементарных филаментов (0,55 дтекс/филамент). Такие сверхтонкие нити используются для пошива деликатной детской одежды и бархатистых на ощупь тканей.

Важно отметить, что для достижения высокого качества продукции не всегда требуется полная замена парка оборудования. Зачастую эффективным решением становится поэтапная реконструкция действующих производств с внедрением ключевых узлов и технологий от ведущих инжиниринговых фирм. Такой подход позволяет оптимизировать инвестиции и планомерно повышать конкурентоспособность выпускаемой продукции.

Заключение

Полипропиленовое волокно прошло путь от недооцененного полимера до одного из самых востребованных материалов в текстильной и технической отраслях. Уникальное сочетание низкой плотности, химической стойкости, высоких эксплуатационных характеристик и экономической эффективности обеспечивает ему стабильный рост и расширение сфер применения. Развитие каталитических систем, совершенствование технологий формования и вытягивания, а также появление высокопроизводительного оборудования открывают новые горизонты для создания материалов с заранее заданными свойствами. В будущем можно ожидать дальнейшего роста популярности ПП в высокотехнологичных нишах, включая композитные материалы, медицину, а также развитие технологий переработки и вторичного использования полипропиленовых текстильных изделий, что соответствует глобальным трендам устойчивого развития.