Содержание страницы

- 1. Фильерный способ получения материалов типа спанбонд

- 2. Прямое формование тонких волокон способом раздува расплава

- 3. Композитные многослойные нетканые материалы

- 4. Оборудование для получения нетканых материалов типа спанбонд

- 5. Оборудование для скрепления нетканых материалов струйным способом

- 6. Линия получения полиэфирной основы кровельных материалов

- 7. Производители оборудования для получения нетканых материалов

- 8. Новые разработки в области нетканых материалов

Экструзией термопластичных полимеров производят нетканые материалы (НМ) с волокнистой структурой. Нашедшие широкое применение в производственной практике варианты этого способа получения НМ:

- из бесконечных элементарных нитей spunbond – спанбонд;

- из тонких волокон, полученных раздувом расплава meltblown – мелтблоун.

1. Фильерный способ получения материалов типа спанбонд

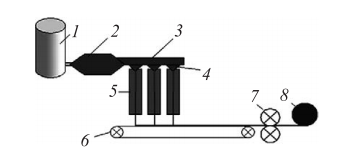

Нетканые материалы спанбонд получают по схеме, представленной на рис. 1.

Подготовленное в системе хранения 1 полимерное сырье расплавляется в экструдере 2, расплав подается в формующую головку 3. Выходящие из отверстий фильер фильерных комплектов 4 бесконечные нити проходят через охлаждающую шахту 5, вытягиваются с помощью воздушных сопел холодным сжатым воздухом и хаотично укладываются на движущуюся транспортерную ленту 6. Аэродинамические силы трения о воздух вызывают фильерное вытягивание нити и ее ориентацию. Зоны воздействия охлаждающего и вытягивающего потоков воздуха полностью разделены. Формируемый на ленте волокнистый холст подвергается термоскреплению в каландре 7 или другому структурно-механическому воздействию, затем направляется на резку, намотку и упаковку 8.

Рис. 1. Условная схема производства полотна спанбонд

В процессе производства спанбонда по классической схеме скорость формования волокон остается неизменной, а плотность материала регулируется скоростью движения транспортера. Если по ходу транспортера установить еще один экструдер, то при той же скорости ленты можно получить полотно двойной поверхностной плотности или при неизменной поверхностной плотности полотна в 2 раза увеличить производительность линии. НМ, полученный с одного экструдера, обозначают как материал типа S, с двух экструдеров – типа SS. При одинаковой поверхностной плотности свойства НМ типов S и SS, изготовленных из одного и того же полимерного сырья, различаются, как правило, незначительно.

Спанбонд характеризируется следующими показателями: высокой прочностью на разрыв, равномерностью характеристик в продольном и поперечном направлениях, воздухопроницаемостью, пористостью. Чем тоньше формуемые филаменты, тем мягче материал.

В качестве сырья для технологии спанбонд наиболее часто применяются ПП, ПЭТ и со-ПЭТ, ПА. Показатель текучести расплава ПП – от 12 до 60 г/10 мин. Из ПП получают в основном геотекстиль, полотна гигиенического и сельскохозяйственного назначения. Основной областью использования нетканых ПА материалов являются основы дорожных покрытий. Из ПЭТ производят кровельные основы, фильтровальные материалы.

2. Прямое формование тонких волокон способом раздува расплава

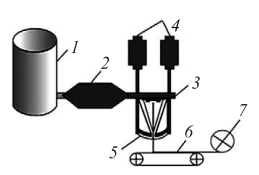

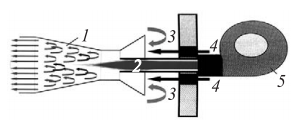

Технология мелтблоун подразумевает формирование тонких волокон путем раздува расплавленного полимера, имеющего очень низкую вязкость, горячим воздухом непосредственно на транспортерную ленту или другую приемную поверхность. Формуемые волокна имеют линейную плотность от 0,01 до 0,2 дтекс. Процесс формирования холста отличается от спанбонд-технологии тем, что отсутствуют процессы охлаждения и вытягивания в шахте, тонкие волоконца в горячем состоянии переносятся непосредственно на приемную поверхность, расположенную прямо под фильерой. Процесс производства полотна мелтблоун (рис. 2) выглядит так: подготовка полимера 1, плавление гранулята 2, подача расплава в формовочную балку 3, выдув расплава из фильеры особой конструкции или сопла Вентури 5 в высокоскоростном потоке горячего воздуха из нагревателей 4, осаждение волокон на приемной поверхности 6, намотка полотна 7.

Рис. 2. Условная схема производства полотна мелтблоун

Температура расплавленного полимера на выходе из головки обычно равна Тпл + 50 °С или несколько меньше, что обеспечивает низкую вязкость расплава. Температура распыляющего газа является ключевым фактором, определяющим качество материалов и экономичность процесса. Обычно расплав распыляют потоком газа с температурой, равной или несколько ниже температуры расплава на выходе.

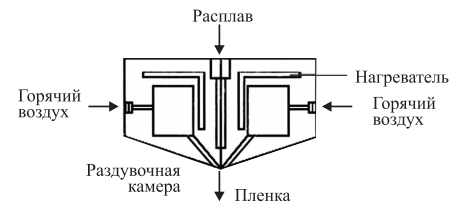

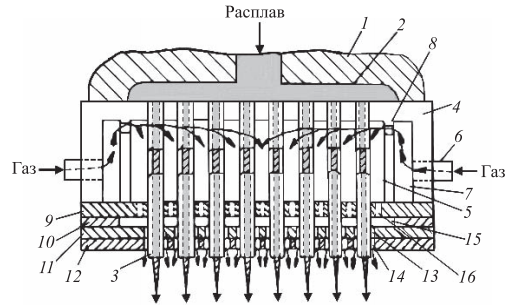

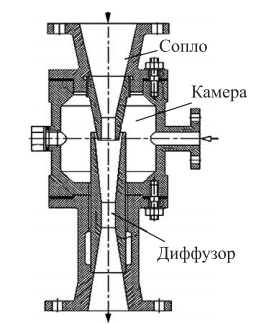

Особое значение имеет устройство формовочной головки, часто используются головки соплового типа (рис. 3). Важно конструктивное расположение направляющих расплава и горячего воздуха относительно острия сопла. Ниже острия сопла возникает турбуленция воздуха, которая разбрасывает расплав, формируя короткие волоконца; горячий воздух, смешиваясь с окружающим воздухом, охлаждает их.

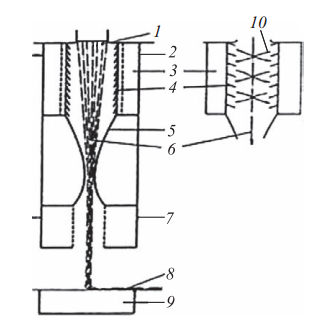

Сопловые отверстия обычно размещены рядами (рис. 4). При этом способе расстояние между обдувочным соплом и раскладывающим устройством небольшое.

Рис. 3. Схема головки для раздува расплава

Рис. 4. Формующее устройство для получения НМ мелтблоун: а – внешний вид; б – часть продольного разреза

Для регулирования поверхностной плотности холста варьируют температуру, ширину щели для воздушно-волокнистой смеси и сопротивление воздушному потоку отводящего устройства. Возможно использование смеси двух и более полимеров.

Для формования широких полотен с высокой производительностью в последние годы используют фильерные головки с большим количеством отверстий (рис. 5).

В корпусе головки 1 имеется полость 2, в которую поступает расплав полимера. С ней сообщаются сопла 3, смонтированные на плите 4 на расстояниях ≥ 1,3d друг от друга (d – диаметр отверстия сопла). В камеру 5 поступает газ из патрубков 6, проходя через полости 7 и щели 8 (шириной 1−1,5 мм). Сопла 3 длиной 300 мм проходят через камеру 5 и сопрягаются с комплектом газовых плит 9−12. Сопла закреплены в плите 9 соосно отверстиям 13 и 14 в плитах 11 и 12. Разделительная плита 10 образует между плитами 9 и 11 полость 15 высотой ≥ d/2. Общая толщина комплекта плит 911 составляет не менее 10d. Газ из камеры 5 через отверстия 16 в плите 9 перетекает в полость 15, затем через отверстия 13 и 14 (в отверстиях 14 происходит расширение газа) истекает из головки и диспергирует расплав, который поступает из сопел 3.

При изготовлении широких полотен возникает проблема равномерности свойств и температуры расплава по длине, которая решается, как и при формовании волокон и нитей, размещением расплавопроводов и формующей головки в обогреваемой формовочной балке. Теплоносителем может служить сам рабочий газ, нагретый до температуры ~ 290 °С, который затем, вытекая из сопел, распыляет расплав.

Рис. 5. Один из возможных вариантов исполнения фильерной головки

Горячие волокна после осаждения на приемную поверхность склеиваются естественным образом за счет своей липкости, что исключает необходимость в дополнительном скреплении полотна. При формировании холстов из очень тонких волокон, даже при сравнительно небольшой поверхностной плотности, может затрудняться работа сетчатого барабана или транспортера, волокна могут неудовлетворительно отделяться от транспортирующего их потока воздуха.

Способ формирования тонких волокон требует, чтобы расплав имел низкую вязкость. Для производства НМ мелтблоун применяют ПП специальных видов с очень высоким значением показателя текучести расплава – до 800−1500 г/10 мин. Этого добиваются либо синтезом ПП на металлоценовых катализаторах, либо введением модификаторов вязкости расплава (например, пероксидов диалкильного типа). Расплавы полимеров такого типа при температуре переработки буквально «текут, как вода». В первом случае получается полимер, позволяющий получить волокна с линейной плотностью до 0,12 дтекс, во втором – до 0,18 дтекс. Чем тоньше получаемые волокна, тем в большей степени материал приближается по органолептическим свойствам к изделиям из натуральных волокон.

Получаемый по этой технологии материал отличается повышенной равномерностью распределения волокон как по объему, так и по поверхности полотна. Промежутки между волокнами мелтблоуна столь малы, что развиваются высокие капиллярные давления. Это обеспечивает НМ высокие фильтрационные и абсорбционные характеристики. Поэтому такой материал собирает с гладкой поверхности жир, пыль и другую грязь, не оставляя никаких следов. Изначально материал и разрабатывался для сбора нефтяных разливов, но затем нашел широкое применение для изготовления фильтров, протирочных материалов, основы для клеенки, искусственной кожи и т.п. У способа есть и недостаток: недостаточная ориентация макромолекул в волоконцах приводит к повышенному удлинению материала в процессе его эксплуатации.

Мелтблоун может производиться окрашенным и неокрашенным, с различными добавками в зависимости от области применения. Диапазон плотности материала – 20−400 г/м2. Материал наиболее широко используют при производстве многослойных НМ (например, как своеобразную полимерную ватку между двумя слоями спанбонда).

Могут формироваться и объемные нетканые структуры. Принцип действия устройств, их формирующих, основан на согласованном движении объемного приемного устройства и потока волоконец. На приемном шаблоне могут производиться как самоскрепленные структуры, так и структуры с применением связующих.

Технология мелтблоун предоставляет широкие возможности для получения разных волокнистых материалов в зависимости от типа полимера, диаметра волоконец (от долей микрометра до миллиметра), расположения волокон в полотне и для модифицирования свойств НМ.

3. Композитные многослойные нетканые материалы

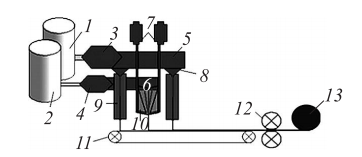

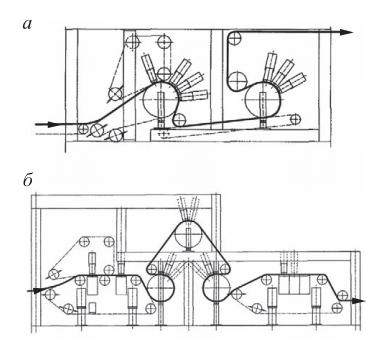

Композитные многослойные материалы типа SMS (спанбонд – мелтблоун – спанбонд) или SMМS получают путем соединения указанных нетканых материалов в единое полотно. Это возможно выполнить путем одновременной экструзии материалов спанбонд и мелтблоун в различной последовательности на приемную поверхность (рис. 6, прил. 29) с последующим скреплением слоев различными способами.

Процесс производства многослойного материала типа SMS выглядит следующим образом: плавление полимеров 1 и 2 в экструдерах 3 и 4, подача расплава в формовочные балки 5 и 6, формование непрерывных нитей, которые укладываются в слои S, в фильерном комплекте 8 и вытягивание их в шахте 9; выдув элементарных волоконец из формующего устройства 10 в высокоскоростном потоке горячего воздуха 7, которые формируют слой мелтблоуна – М, осаждение волокон на приемной поверхности 11; скрепление холста каландром 12 и намотка готового трехслойного полотна 13. Структура получаемого продукта напоминает бутерброд с наружными слоями спанбонда и внутренним слоем мелтблоуна.

Рис. 6. Условная схема производства многослойного материала типа SMS

Увеличивая число экструдеров, можно значительно повысить производительность поточной линии и получать нетканые полотна, содержащие больше трех слоев (например, типов SSMS, SMMS, SSMMS). Число букв в обозначении типа материала соответствует числу экструдеров, входящих в состав линии. В общем виде свойства этих материалов зависят от процентного соотношения слоев S и M.

Получаемые композитные материалы за счет новых свойств могут использоваться в различных областях – средства гигиены, защитная рабочая одежда, изоляционные и фильтровальные материалы, для укрепления дорожных полотен и нефтемагистралей в сложных климатических условиях и др.

В этих случаях слой НМ спанбонд выполняет армирующую роль, при этом обладая высокой воздухопроницаемостью. Слой мелтблоуна благодаря своей тонковолокнистой структуре, обладающий высокой воздухои влагопроницаемостью, служит задерживающим (барьерным) слоем, препятствующим проникновению различных бактерий, мелкодисперсных частиц, частиц пыли и т.д.

4. Оборудование для получения нетканых материалов типа спанбонд

Для изготовления спанбонда на основе ПП, ПА и ПЭТ различными машиностроительными фирмами предложены разнообразные варианты оформления процесса, отличающиеся формовочной частью (форма и размер фильер), системой обдува; способом транспортирования «завесы» филаментов от стадии охлаждения к стадии раскладки (с промежуточными валами и без них), укладки филаментов на приемной транспортирующей сетке, методами компактирования филаментов.

Для приема, хранения, сушки, кристаллизации, плавления полимеров, фильтрации, транспортирования, дозирования расплавов применяются те же виды оборудования, что и для получения волокон и нитей, описанные в книге ранее.

В технологии спанбонд необходимые добавки, например ультрафиолетовые стабилизаторы, антипирены или ПКК, как правило, добавляются к основному полимеру непосредственно в экструдер. Для этой цели разработаны гравиметрические дозирующе-смесительные системы с возможностью смешивания до девяти компонентов с производительностью до 1000 кг/ч. Каждая из дозирующих станций включает весовую воронку и дозирующий шнек. Точность дозирования – ± 0,015 % от заданных значений массы. Весовые воронки имеют модульную конструкцию, типоразмер воронки выбирается в соответствии с величиной требуемой подачи. Компоненты смешиваются в смесительной камере и поступают в загрузочную воронку экструдера. На выходе из экструдера расплав при необходимости фильтруется и гомогенизируется статическими смесителями в расплавопроводах.

Формовочная головка может включать несколько фильерных комплектов с круглыми, прямоугольными, многоугольными фильерами или один прямоугольный по всей ширине полотна. Фильерный комплект, как и для формования волокон и нитей, включает фильеру, распределительную пластину и фильтрующий расплав-элемент обычно в виде комплекта сеток.

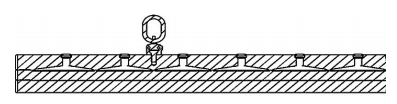

В формовочных головках с длинными прямоугольными фильерами используется сегментная конструкция распределения расплава (типа вешалки) при нескольких входах расплава, что позволяет избежать различий в температуре расплава по длине формовочной балки (рис. 7).

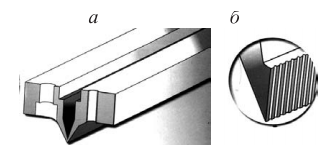

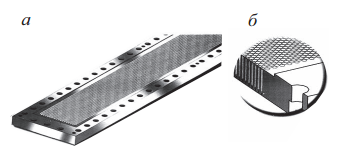

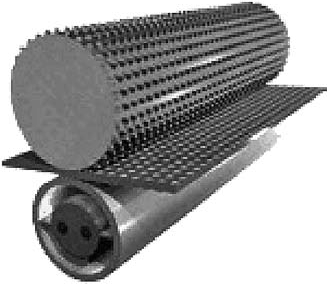

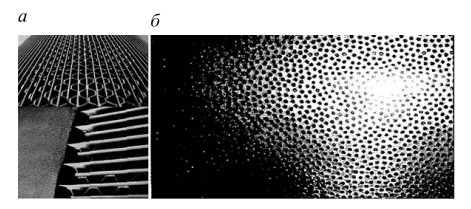

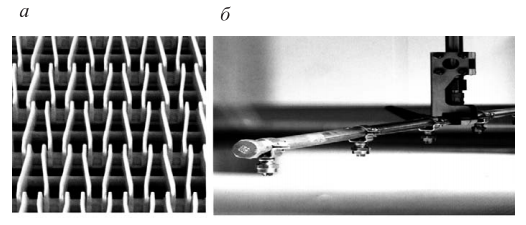

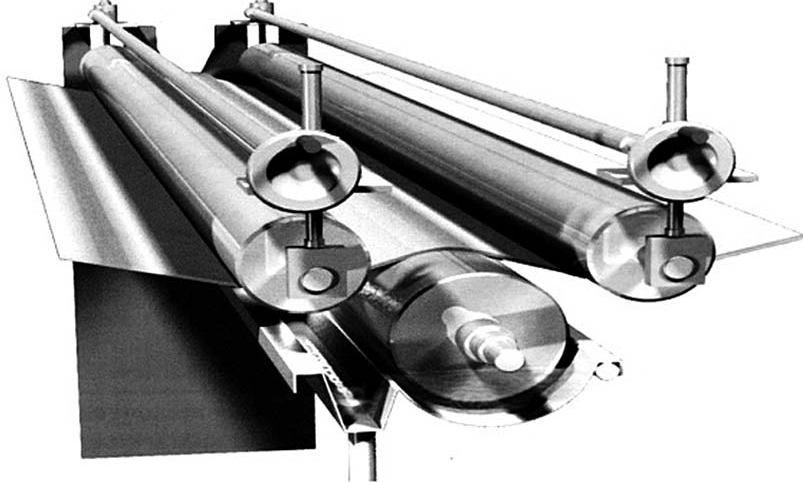

Интервалы между отверстиями фильеры составляют: от 3,5 мм – для волокон линейной плотностью 2−3 дтекс, до 8 мм – для волокна плотностью 8−9 дтекс. Прямоугольные фильеры имеют до 8000 отв./м и большую длину – до 5,5 м (рис. 8).

Рис. 7. Формовочная головка с сегментным распределением расплава

Рис. 8. Фильера для формования НМ спанбонд: а – внешний вид; б – часть продольного разреза

Производительность одного отверстия составляет 1−1,2 г/мин – для филаментов линейной плотностью 2 дтекс и 2,8−5 г/мин – для филаментов линейной плотностью10−12 дтекс. Скорость экструзии расплава полимера в отверстиях фильеры достигает от 1,0 до 1,05 м·с–1.

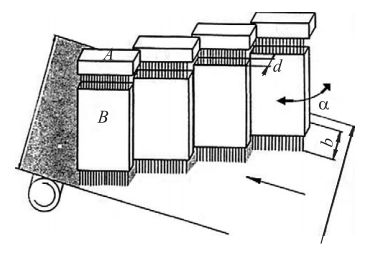

Чтобы обеспечить равномерное распределение филаментов поперек полотна (рис. 9), фильеры А иногда располагают под углом α ~ 45° к ширине полотна. Соответствующие охлаждающие шахты В смещены на шаг b вдоль направления движения транспортирующей сетки и расположены к ее плоскости под углом α. Ширина охлаждающей шахты d такая же, как и ширина области фильеры, на которой расположены отверстия, плюс еще 2 ∙ (20−25) мм.

В верхнюю часть обдувочной шахты может подаваться кондиционированный воздух температурой 14-17 °С, в нижнюю часть с целью экономии энергии – воздух, возвращаемый из процесса.

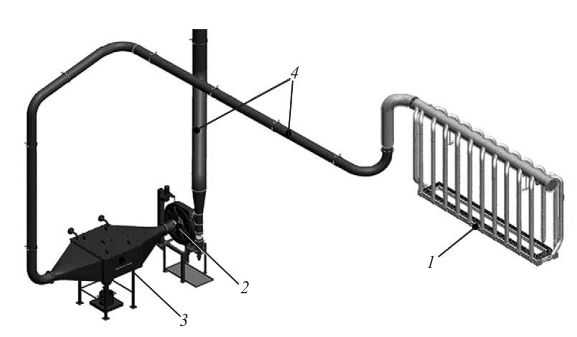

Организуется отсос мономеров (рис. 10) из подфильерного пространства 1 с помощью системы трубопроводов 4. Воздуходувкой 2 создается разряжение, в результате чего газы попадают в теплообменник 3 и конденсируются. Очищенный воздух выбрасывается в атмосферу. Воздуходувка для отсасывания мономеров сблокирована с приводом дозирующего насоса.

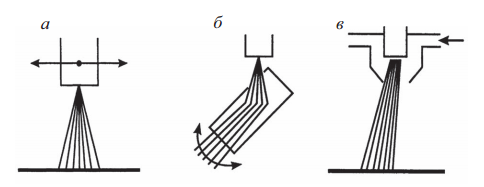

Аэродинамические вытягивающие устройства (эжекторы) обеспечивают высокие скорости вытягивания, хорошо компонуются с раскладывающими устройствами, потому что и в тех, и в других используются аэродинамические силы. Эжекторы могут быть сопловыми, плоскощелевыми, кольцевыми (рис. 11), могут располагаться с одной стороны пучка нитей, под углом, в нескольких местах по высоте и т.п.

Рис. 9. Вариант расположения прямоугольных фильер

Рис. 10. Отсос газов из подфильерного пространства

Рис. 11. Эжектор (внутренний диаметр диффузора – 3 мм, расход воздуха – 60−80 нм3/ч при давлении 0,6−1,7 МПа)

Эжектор, работая по закону Бернулли, создает в сужающемся сечении пониженное давление воздуха, что вызывает всасывание в воздушный поток формуемых филаментов, которые транспортируются и вытягиваются потоком воздуха на пути до транспортера.

На рис. 12 приведена комбинация охлаждающего и приемного устройств по технологии фирмы Reifenhäuser GmbH&Co (Германия).

Рис. 12. Устройство вытягивания с диффузором: 1 – фильера; 2 – зона подачи воздуха; 3 – охлаждающая камера; 4 − створки; 5 – труба Вентури; 6 – формуемые филаменты; 7 – зона отсоса воздуха; 8 – холст; 9 – конвейер; 10 – направление потоков воздуха

Охлаждающий воздух, введенный через нисходящие наклонные щели с обеих сторон шахты, ускоряется при движении вниз по трубе Вентури, после которой воздух отделяется от нитей. Этот вариант используется в основном для получения спанбонда из ПП.

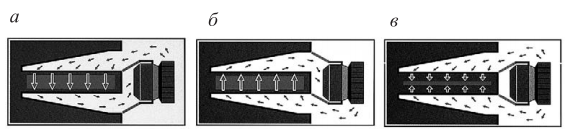

Холстообразующие устройства в фильерном способе можно разделить на три группы. Первая включает устройства, осуществляющие раскладку нитей на приемном устройстве за счет перемещения пучка нитей в струе воздуха в поперечном направлении к движению приемного устройства (рис. 13, а). Перемещение струи может осуществляться за счет движения сопла, диффузора, камеры смещения эжектора, гибкого рукава, соединенного с диффузором, либо приемного устройства. Вторая группа включает устройства, в которых струя взаимодействует с преградой, причем возможно применение как плоских дефлекторов, так и плосковыпуклых (рис. 13, б). Устройства третьей группы основаны на использовании взаимодействия струи, несущей пучок нитей, с управляющими струями воздуха (рис. 13, в).

Рис. 13. Способы движения пучка филаментов: а – посредством перемещения фильерного блока; б – посредством перемещения приемного устройства; в – посредством раскладки сжатым воздухом

При продольной компоновке оборудования устройства, осуществляющие раскладку нитей сразу на всю ширину транспортера, могут располагаться в ряд вдоль направления его движения одно за другим, образуя многослойное полотно.

При поперечной схеме устройства осуществляют раскладку нитей на часть ширины холста и располагаются поперек транспортера или под углом. Полосы холста, формируемые соседними устройствами, частично перекрывают друг друга, чтобы не было пробелов. Можно получить широкие полотна, располагая формовочные балки в ряд.

Пучки вытянутых нитей с помощью раскладывающих устройств формируют на конвейерной ленте равномерный слой, который фиксируется на ленте за счет создаваемого разряжения в зоне отсоса воздуха под конвейером. Сформированный на сетчатом транспортере холст НМ предварительно может упрочняться прижимным валом, обогреваемым горячей водой температурой 110−140 °С.

При получении рукавных фильтровальных НМ раскладочные устройства формируют холст на цилиндрическом приемном устройстве. Полученные холсты поступают на намотку в разрезанном по длине либо в неразрезанном сложенном виде.

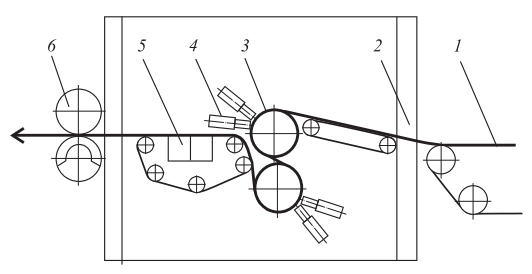

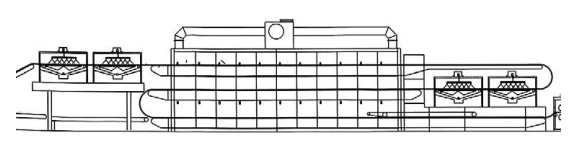

На рис. 14 представлена компоновочная схема технологической линии Reicofil по производству спанбонда фирмы Reifenhäuser.

Технологическая линия AST для получения спанбонда фирмы Ason-Neumag (Германия) отличается большой гибкостью за счет оригинальной конструкции формовочной части установки. Длина пути филаментов в обдувочной шахте может быть изменена в зависимости от скорости нитеобразования (рис. 15).

Вход в эжекторную коробку, куда подается сжатый воздух, находится на 300−500 мм ниже плоскости фильеры (рис. 15, а). Такая компоновка обдувочной и эжекторной камер позволяет реализовать скорость движения филаментов до 8000 м/мин, т.е. обеспечить формование в варианте НOY с высокой фильерной вытяжкой, существенной ориентацией структурных элементов полимера и более высокими качественными показателями спанбонда.

Рис. 14. Компоновка линии по производству спанбонда: 1 – экструдер; 2 – формовочная балка; 3 – охлаждающая шахта; 4 – вытягивающее устройство; 5 – транспортер; 6 – намоточное устройство

Рис. 15. Схемы получения спанбонда на установке AST (а – в): А – зона охлаждения; В – зона эжекции

При этом снижается усадочность полотна. Эжекторная коробка находится на расстоянии 500−700 мм от плоскости фильеры (рис. 15, б). Такая компоновка при меняется при получении тонких и очень тонких филаментов с уменьшением подачи расплава на одно отверстие.

Длина пути филаментов в зоне охлаждения А и эжекции В значительно короче (рис. 15, в), что позволяет получить спанбонд с измененной структурой, несколько приближающейся к мелтблоуну.

Для каждого ассортимента спанбонда может быть выбран оптимальный вариант соотношения длины пути филамента в зоне охлаждения и эжекции.

Последующее скрепление холста или слоев НМ производится одним из следующих способов: иглопробивным; термоскреплением; нанесением связующего; струйным (гидроили аэродинамическим). Данные способы могут использоваться как по отдельности, так и в сочетании друг с другом.

Сущность иглопробивного способа упрочнения нетканых материалов заключается в перепутывании волокон, осуществляемом благодаря механическому воздействию на них (рис. 16). При многократном прокалывании волокнистого холста иглами с зазубринами волокна сцепляются не только в плоскости холста, но и перепутываются между отдельными слоями, образуя пространственную структуру, устойчивую к механическому воздействию, создавая материал высокой плотности и прочности.

Рис. 16. Схема иглопробивания холста: а – верхнее положение плиты; б – рабочее положение плиты

Холст 1, подаваемый транспортером 2, подвергается воздействию игольной плиты 5 (с иглами 6), приводящейся в движение кривошипно-шатунным механизмом 9. В зоне иглопрокалывания холст находится между перфорированными плитами. Нижняя перфорированная плита 4 поддерживает холст и служит для регулировки глубины прокалывания, ее часто называют подкладочным столом. Верхняя перфорированная плита 3 поднимает холст и служит для очистки игл от волокон при обратном их движении. Валки 7 оттягивают готовый материал 8 и одновременно протягивают холст через зону иглопрокалывания.

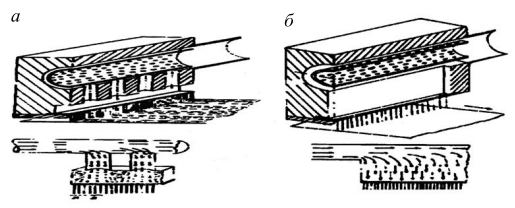

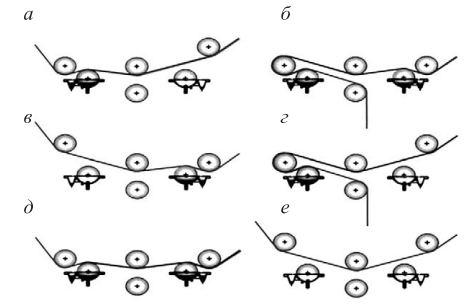

Термоскрепление (термобондинг) волокнистого холста может осуществляться в сушилках на сетчатых конвейерах или перфорированных барабанах; в зазоре валов обогреваемого каландра (рис. 17) или между двумя горячими роликами.

В каландре неуплотненный НМ по всей ширине подвергается равномерному термическому соединению между двумя валами. Верхний гравировальный вал может обогреваться теплоносителем (маслом). Нижний гладкий вал обогревается через термомасляный контур, который под давлением раздувает гладкий вал (бомбаж) и с равномерным линейным давлением прижимает к гравированному валу. Происходит точечное соединение филаментов при их подплавлении. Особенно целесообразно использовать этот способ для полотен из бикомпонентных филаментов, у которых второй полимер имеет более низкую температуру плавления. При таком способе соединения готовый материал получается более мягким и эластичным.

По сравнению с процессом сушки термобондинг менее энергоемок, более экологичен, обеспечивает лучшие показатели равномерности полотна.

Рис. 17. Обработка холста в зазоре валов каландра (один вал гравированный)

Процесс скрепления волокон каландрированием применяется при поверхностной плотности материала до 150−160 г/м2, а при бóльших плотностях применяют иглопробивной способ скрепления или используют связующие составы.

Сущность производства клееных нетканых материалов заключается в пропитке волокнистого слоя связующим. Пропитка осуществляется полным или частичным погружением материала в ванну или распылением связующего на поверхность полотна (рис. 18). В качестве связующего используют акриловые полимеры, содержащие кислотные группы; сополимеры бутадиена и другие виниловые производные; различные смолы, каучук, в качестве растворителя – в основном воду. Связующие применяются как в форме жидких, так и в форме вспененных растворов, эмульсий или дисперсий. Для изготовления НМ, к которым предъявляются высокие требования в отношении устойчивости к действию воды и растворителей, а также в отношении стабильности размеров (например, для кровельных изделий), рекомендуется использовать низкоили высокомолекулярные связующие, способные соответственно отверждаться или вулканизироваться (сшиваться) с образованием трехмерной сетчатой структуры. Такие связующие либо являются самосшивающимися (например, вещества из группы N-метилакриламидов), либо образуют сетчатую структуру в результате взаимодействия со сшивающими агентами (например, с меламином или формальдегидом).

Спанбонд после нанесения связующего поступает на сушку для полимеризации связующего. Процесс вулканизации протекает в течение определенного времени, которое зависит от температуры и скорости движения нагретого воздуха через материал. Чем выше температура, тем меньше продолжительность процесса. Однако возможность повышения температуры ограничена свойствами образующих материал волокон, которые не должны быть повреждены в результате термообработки.

Рис. 18. Обработка НМ в ванне (а) и распылением (б): 1 – холст; 2 – ванна; 3 – форсунки

Существует два основных типа машин для тепловой обработки нетканых материалов – ленточные и барабанные, в которых реализуются три процесса:

- термоскрепление посредством расплавления содержащихся в материале термопластичных бикомпонентных волокон или легкоплавких порошков;

- термофиксация (терморелаксация) в целях повышения стабильности размеров и уменьшения усадки полотна;

- сушка для испарения воды и (или) полимеризация связующего.

Обработке могут подвергаться как нескрепленные, так и предварительно скрепленные различными другими способами волокнистые холсты.

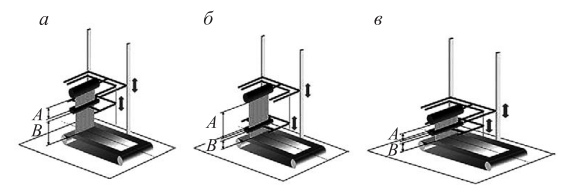

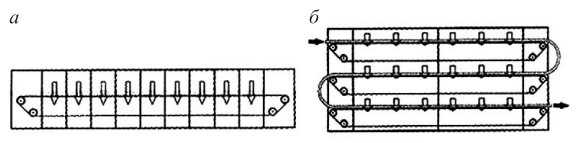

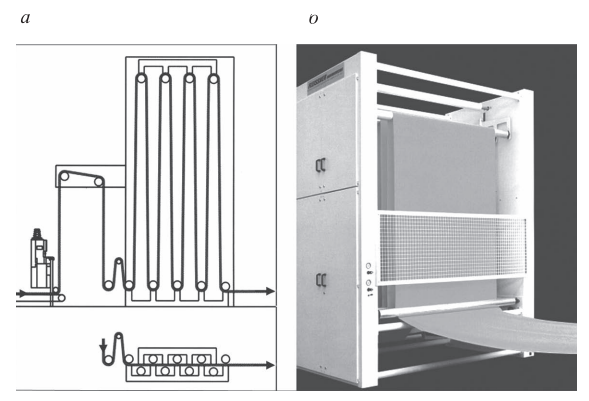

Ленточные машины могут быть одноленточными и многоленточными (до 7 лент) с обдувом материала с одной или двух сторон нагретым воздухом, при обработке воздухопроницаемых материалов воздух может продуваться через холст (рис. 19). Воздухопроницаемые конвейерные ленты (обычно сетчатые или перфорированные) могут дополняться верхними лентами для калибровки материала по толщине.

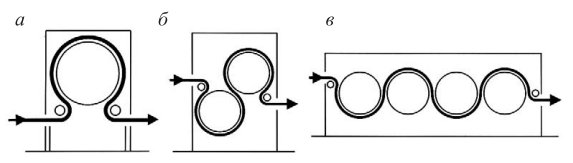

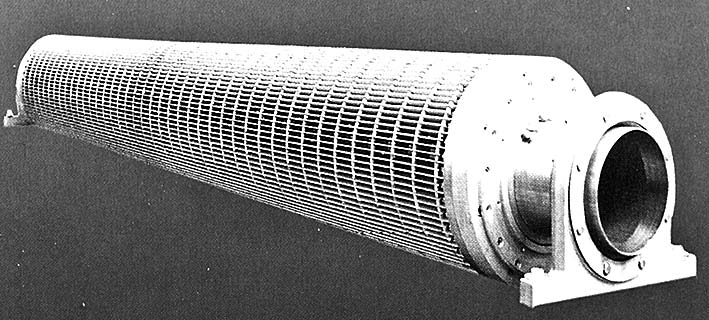

Барабанные установки с перфорированными барабанами, работающие по принципу продувания нагретого воздуха через материал, можно подразделить:

- на однобарабанные, предназначенные для производства НМ низкой поверхностной плотности;

- многобарабанные для производства основ под битумные покрытия и других НМ средней и высокой поверхностной плотности (рис. 20).

В барабанных установках используются большие радиальные вентиляторы, которые отсасывают воздух из внутреннего пространства барабана, прогоняют его через нагреватель и направляют к наружной поверхности барабанов.

Рис. 19. Установки термообработки и сушки ленточного типа: а – одноярусная; б – многоярусная

Рис. 20. Установки термообработки барабанного типа а – однобарабанная; б – двухбарабанная; в – многобарабанная

При обработке материалов большой ширины воздух отсасывается с помощью двух вентиляторов, установленных с двух сторон барабанов машины. Воздух, проходящий через перфорированный барабан, прижимает и удерживает полотно на его поверхности. Способ нагрева воздуха зависит от требуемой температуры обработки (пар, диатермическое масло, электрообогрев, прямой нагрев сгорающим природным газом). Барабаны могут обтягиваться сетчатыми тканями различной структуры, благодаря чему предотвращается проявление на материале следов от перфорированной поверхности. За счет установки вентиляторов в одной камере с барабанами потери циркулирующего воздуха минимальны, что снижает затраты энергии. Для снижения энергопотребления машины оснащаются системами повторного использования тепловой энергии отводимого отработанного воздуха.

Колебания температуры на поверхности барабана не превышают ±1 % от установленного значения, неравномерность распределения воздушного потока по ширине полотна составляет ±10 %.

Струйный способ спанлейс – это перспективная экологически чистая технология упрочнения холста. Способ заключается в скреплении сформированного холста под действием напора многочисленных тонких струй воды или воздуха, выбрасываемых из сопел инжектора (рис. 21) с большой скоростью (до 100−350 м/с).

Интенсивность перепутывания волокон холста зависит от числа сопел, приходящихся на единицу площади холста, их расположения, величины давления струй, диаметра струй, расстояния от сопел до холста, скорости подачи холста к струйному устройству, конструкции поддерживающего холст устройства.

Рис. 21. Узел гидросплетения Акваджет: 1 – конвейер; 2 – заграждение; 3 – перфорированный барабан; 4 – водные инжекторы; 5 – камера отсоса; 6 – обезвоживающий узел

Давление водяных струй обычно составляет от 20 до 100 кгс/см2; диаметр отверстий сопел находится в пределах от 0,2 до 1,0 мм, доля занимаемой ими площади поверхности поддерживающего устройства – от 2,5 до 30 %. Поддерживающее устройство может представлять собой перфорированный барабан, внутри которого расположена отсасывающая камера, точно подогнанная и отшлифованная с обеих сторон.

Холст, заключенный между перфорированным барабаном и сетчатой лентой, может обрабатываться из двух струйных головок, расположенных напротив друг друга: одна внутри, другая снаружи перфорированного барабана.

Устройства струйного скрепления могут перемещаться относительно волокнистой основы возвратно-поступательно в поперечном направлении, совершать колебательное или вращательное движение, или быть неподвижными. Воздействие струй на скрепляемый холст может быть перпендикулярным к поверхности основы или наклонным. Обработка осуществляется форсунками по всей ширине полотна равномерно. Для скрепления волокон используются водяные струи низкого давления (3,5 МПа), системы среднего (12−14 МПа) и высокого (до 25 МПа) давления. Давление в течение цикла обработки можно варьировать.

Может выполняться и двухстадийная обработка холста: сначала перепутывание волокон на поверхности ролика, затем формирование регулярной структуры на трехмерной поверхности. Применение твердого, гладкого ролика делает более эффективным использование энергии струи благодаря ее отражению от поверхности ролика обратно в холст.

Струи воды из инжекторов, попадая на элементарные нити, которые расположены на поверхности полотна, захватывают их и протягивают внутрь. С учетом того, что нельзя сразу подавать воду с высоким давлением на свежесформованный холст, так как это приведет к ее глубокому проникновению внутрь полотна и, как следствие, к его разрушению, давление воды в инжекторах возрастает постепенно: например, на первом – 2 МПа, на втором – 8, на третьем – 15, на четвертом – 18 МПа. Это способствует равномерному уплотнению материала и качественному скреплению элементарных нитей. Смесь вода – воздух при этом уходит внутрь сотового барабана за счет расположенной внутри него отсасывающей камеры. Конструкция камеры позволяет предотвратить даже незначительную утечку воды или воздуха между отсасывающей камерой, барабаном и муфтой, а также обеспечивает отличное осушение материала.

Движение воды через полотно на первом сотовом барабане является однонаправленным, поэтому необходимо произвести гидроструйное скрепление и нижней части полотна. Водяное скрепление с двух сторон уменьшает потребление энергии и воды, одновременно позволяет достичь высокой прочности материала. Для уплотнения обратной стороны полотно с помощью системы валов поступает на второй сотовый барабан, где в ряд установлены три водных инжектора, конструкция которых такая же, как и на первом барабане. Давление воды в них также увеличивается постепенно: 18, 22 МПа – на первом и втором, на третьем давление уменьшается до 10 мПа, что способствует сглаживанию поверхности полотна.

С помощью насосов внутрь инжектора подается обессоленная вода определенного качества, чтобы обеспечить стабильное функционирование форсунок (табл. 1).

Таблица 1. Требования к деминерализованной воде

| Показатели качества | Нормируемые значения |

| Количество твердых частиц, мг/л | Не более 1,5 |

| Общая жесткость (СаСО3 + МgСО3), мг/л

рН (водородный показатель) |

Не более 210

От 6,5 до 7,5 |

| Содержание хлоридов, мг/л | Не более 100 |

| Содержание железа, мг/л | Не более 0,10 |

| Содержание сульфатов, мг/л | Не более 250 |

| Содержание марганца, мг/л | Не более 0,05 |

| Содержание кремния | Не нормируется |

Используют системы фильтрации воды, в которых не требуется химическая обработка.

Далее полотно поступает на вакуумный осушитель. Он представляет собой транспортерную ленту, под которой размещены вакуумные камеры. Под его воздействием основное количество влаги отсасывается, а полотно остается на транспортерной ленте.

Получаемый материал обладает повышенной прочностью на разрыв при меньшей поверхностной плотности в сравнении с классическим спанбондом. Кроме того, в отличие от каландрированного «жесткого» спанбонда материал на ощупь более мягкий, имеет более натуральный вид и более высокую гигроскопичность и воздухопроницаемость, что очень важно при использовании нетканых полотен в медицине, санитарии и гигиене.

Одной из последних новаций в этой области является формование на линии получения НМ бикомпонентных нитей «сегментного» типа, состоящих на 70 % из полиэфира и на 30 % из полиамида. При скреплении полотен струями воды полиэфирные и полиамидные составляющие каждой нити разделяются, создавая множество микронитей. Поверхность в подобных полотнах в 5−7 раз больше обычного, поэтому материалы впитывают жидкости примерно в 1,5 раза больше, чем хлопковые или вискозные материалы. Область применения таких НМ – прокладки, памперсы, одноразовые салфетки, медицинская одноразовая одежда, постельные наборы краткосрочного пользования, компрессы, перевязочные материалы.

Широко практикуется также пропитка готовых полотен после скрепления водными растворами вспомогательных веществ (для придания им гидрофильных, гидрофобных, антистатических, антисептических свойств) способами, аналогичными нанесению связующего. Наиболее прогрессивным способом считается пропитка пеной.

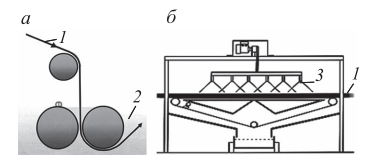

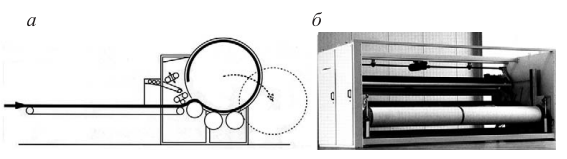

Часто одной из стадий конечной обработки является ламинирование НМ для придания повышенных барьерных свойств. Линии комплектуются накопителями, устройствами для продольной и поперечной резки НМ, намотчиками. Накопители материала применяются для обеспечения постоянного и непрерывного движения холста в линии (рис. 22). При смене наматываемого рулона полотно с линии поступает в накопитель без ее останова.

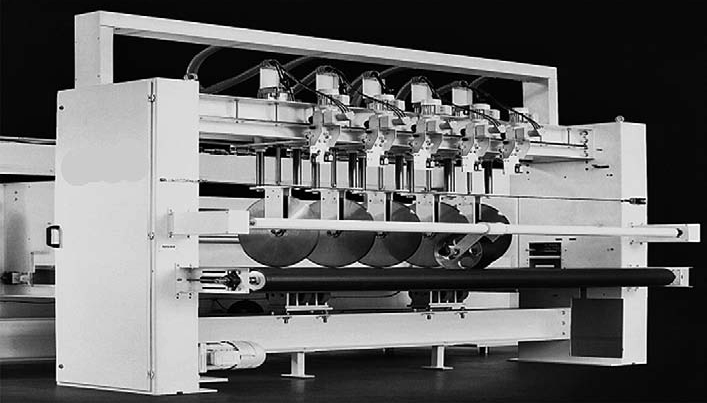

Последняя разработка фирмы Fleissner Nonwovens GmbH (Германия) – дисковое устройство продольной резки объемного холста с плотностью 60−5000 г/м2.

Рис. 22. Схема (а) и внешний вид (б) накопителя нетканого материала

Ножи диаметром до 800 мм, ширина резания – от 250 мм, электромеханическая система перемещения ножей. Дисковое устройство поперечной резки для установок шириной до 7 м может работать со скоростью до 60 разрезов в минуту холста толщиной до 300 мм. Выполняется сплошной или перфорированный разрез с регулируемой высотой непрорезанной части холста одним или двумя ножами (рис. 23).

Рис. 23. Система продольной резки НМ

Рис. 24. Схема работы (а) и внешний вид (б) намотчика рулонов

Автоматические намотчики рулонов (рис. 24) диаметром до 2 м при ширине до 6 м комплектуются магазином для гильз, приспособлением для подмотки нового рулона и устройствами поперечной резки.

В процессе разрезания НМ на полосы производится также обрезка кромок. Для утилизации этих отходов линии комплектуются так называемым экструдером обратной подачи. Получаемые краевые полосы НМ через трубопровод сжатым воздухом подаются в механизм втягивания экструдера обратной подачи. В экструдере кромочные полосы расплавляются, и расплав через электрически обогреваемый присоединительный блок поступает в главный экструдер. Экструдер обратного питания имеет три зоны электрического обогрева с воздушным охлаждением.

Разработаны контрольные системы для поддержания качества продукции для всех стадий процесса.

5. Оборудование для скрепления нетканых материалов струйным способом

В настоящее время известны четыре основных поставщика оборудования для гидродинамического скрепления: фирмы Andritz Perfoiet SAS (Франция), Fleissner (Германия), Honicome Sistem (США) и Unicharm Corporation (Япония).

Все новые разработки в последние годы были направлены на минимизацию расходов на обслуживание линии получения нетканых материалов. Снижение производственных затрат в процессе изготовления НМ по методу спанлейс достигается путем уменьшения стоимости оборудования и расходов на электроэнергию, фильтрацию воды, техническое обслуживание производства.

Рис. 25. Многоступенчатые установки Акваджет: а – двухступенчатая обработка; б – многоступенчатая обработка

Созданы машины шириной до 4200 мм с двух-, трех-, четырехи даже многоступенчатым гидроперепутыванием при автоматической передаче материала с одного барабана на другой (рис. 25, прил. 30).

На двухступенчатой линии материал может подвергаться обработке 1 раз с каждой стороны, а на четырехступенчатой – дважды с каждой стороны. Многоразовое скрепление с двух сторон уменьшает потребление энергии и воды.

С увеличением рабочего давления инжекторов резко возрастают энергозатраты, например один инжектор потребляет 155 кВт/ч при давлении 20 мПа, 544 кВт/ч – при40 мПа и 1088 кВт/ч – при 60 мПа. Снижение рабочего давления в инжекторах влияет сразу на два фактора: снижаются расходы на электроэнергию и уменьшается стоимость самого оборудования. Инженерные разработки, которые проводила компания Perfoiet в последние годы, касались именно проблемы уменьшения рабочего давления в инжекторах. Специалисты компании пришли к заключению, что производство материала высокого качества может быть обеспечено и при более низком давлении за счет обратной отдачи энергии водяных струй при правильном подборе материала конвейерной основы и достижении идеальной формы водяных струй. Компания предложила (рис. 26) специальные микроперфорированные муфты взамен традиционной сетчатой основы конвейера.

Рис. 26. Поверхность сотового барабана (а) и микроперфорированной муфты (б)

Эти муфты сделаны из никеля и представляют собой перфорированные цилиндры с отверстиями диаметром 250−300 микрон, расположенными в хаотичном порядке для того, чтобы избежать образования «дорожек» на полотне во время процесса сплетения. Площадь поверхности муфты открыта на 8 %. Муфты располагаются на поддерживающем барабане с выступающими ребрами треугольного сечения (сотовый барабан). Во впадинах между ребрами имеются ряды отверстий для отсоса воды. Открытая поверхность такого барабана составляет 95 %.

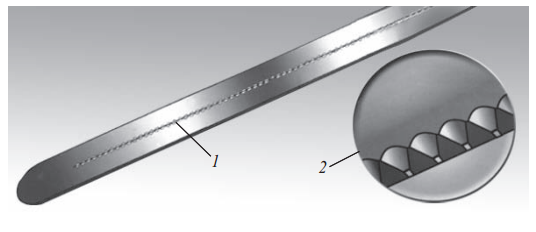

Был разработан и новый тип инжектора, позволяющий получать более высокое качество водяных струй при более низких энергозатратах и стоимости. В инжекторах нового поколения отверстия для воды не просверливаются. По всей ширине тела инжектора проходит непрерывная тонкая щель (рис. 27), что предотвращает закручивание струй и эффект «разбрызгивания», которые обычно приводят к частичной потере энергии водяной струи и к снижению эффективности сплетения элементарных нитей.

Рис. 27. Инжекторы с просверленными отверстиями (а) и тонкими щелями (б)

Рис. 28. Перфорационная полоска: 1 – внешний вид; 2 – фрагмент поперечного разреза

Такой инжектор позволяет значительно снизить давление воды. Кроме того, предусмотрен широкий разделительный фильтр, обеспечивающий равномерность распределения воды внутри тела инжектора. Форма щели имеет определяющее значение. Щелевое пространство должно быть минимальным во избежание «мертвых зон» над перфорационной полоской, которая сама по себе может быть помехой для водяных струй.

Оптимизирована форма отверстий перфорационной полоски (сопловой пластины), сменился материал для ее изготовления (рис. 28). Срок службы перфорационных пластин из нового сплава намного выше.

Твердость полоски составляет 1200 шор, что препятствует образованию царапин, увеличивая срок эксплуатации. Ширина полоски – 25,4 мм, толщина – 1,0 мм. Для создания структурных эффектов на поверхности НМ используют разнообразные шаблоны для упорядоченного выхода водяных струй.

Разработаны устройства для очистки сопловых пластин. Сопловая пластина транспортируется с помощью двигателя со скоростью 1 м/мин. При этом она очищается сверху посредством водяной струи высокого давления в 300 бар и сушится сжатым воздухом. Срок службы пластины увеличивается.

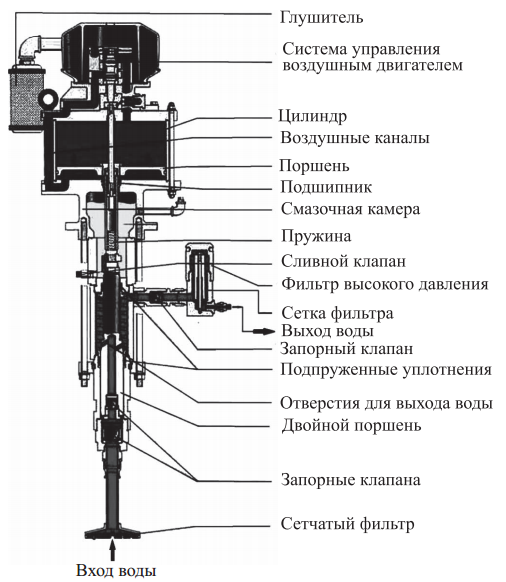

Важную роль сыграла оптимизация конструкции насосов для воды высокого давления (рис. 29).

Использование более эффективных инжекторов плюс оптимизация микроперфорированных барабанов позволяют в настоящее время добиться высокого качества сплетения волокон при значительной экономии энергозатрат (0,07 кВт·ч на 1 кг НМ вместо 1 кВт·ч). Снижен объем воды, циркулирующей в системе, например для линии с шириной 3,5 м расход воды сегодня составляет 100 м3/ч против 160−180 м3/ч. К тому же уменьшение потребления воды снижает затраты на ее фильтрацию.

Рис. 29. Насос высокого давления WIWA

6. Линия получения полиэфирной основы кровельных материалов

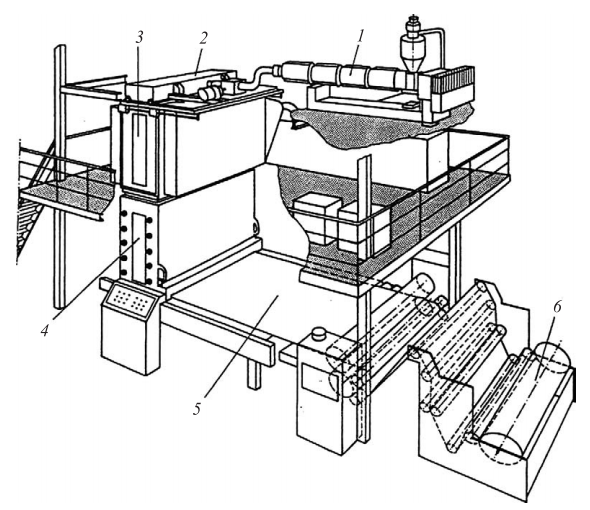

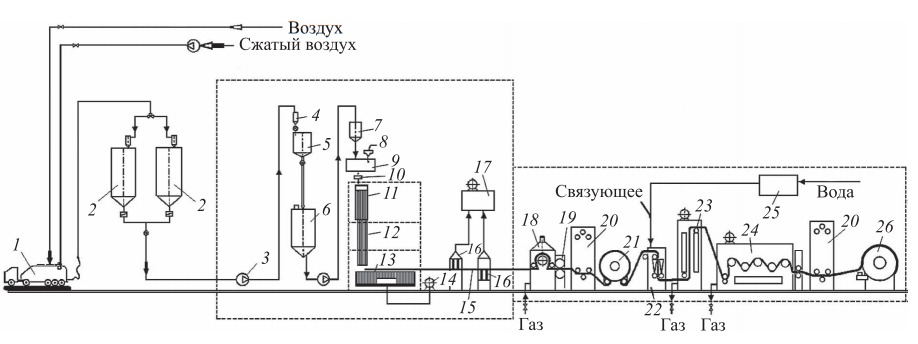

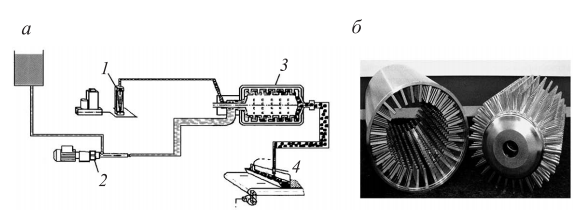

Схема технологического процесса получения НМ спанбонд из ПЭТ приведена нарис. 30.

В качестве исходного сырья используется гранулят ПЭТ волоконного качества. Установка включает в себя узел приема и разгрузки исходного полимера, оборудование для кристаллизации и сушки полимера, машину формования, узлы холстообразования и механического скрепления, камеру термостабилизации, плюсовочный агрегат, камеру ИК-нагрева, барабанную сушилку, накопитель, намотчик основы.

Рис. 30. Технологическая схема производства полиэфирного нетканого материала спанбонд:

1 – полимеровоз; 2 – бункер гранулята; 3 – пневмотранспорт; 4 – питающий бункер кристаллизатора; 5 – кристаллизатор; 6 – сушилка; 7 – бункер экструдера; 8 – дозатор добавок; 9 – экструдер; 10 – фильтр расплава; 11 – формовочная балка; 12 – система вытягивания и охлаждения филаментов; 13 – устройство раскладки и формирования холста; 14 – вентилятор; 15 – транспортер; 16 – иглопробивные машины; 17 – скруббер; 18 – камера терморелаксации; 19 – калибратор; 20 – накопитель; 21, 26 – автоматические намотчики полотна; 22 – устройство нанесения связующего; 23 – инфракрасный нагреватель; 24 – барабанная сушилка; 25 – станция приготовления связующего

Оборудование приема, кристаллизации, сушки, экструдирования аналогично оборудованию, используемому в производстве ПЭФ-нитей.

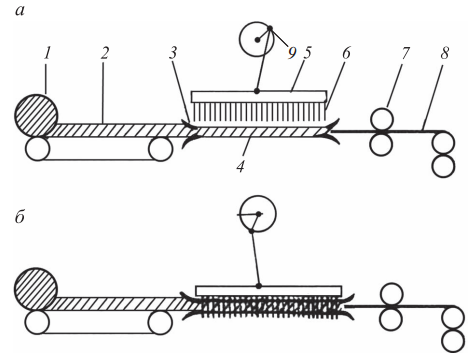

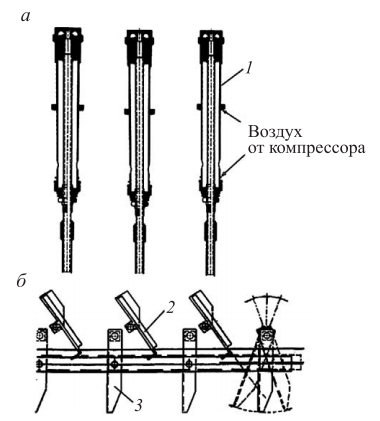

После шахты обдува каждая сформованная нить заправляется в эжектор, представляющий собой длинную трубку 1, в которую попутно с нитью подается сжатый воздух со скоростью около 10 000 м/мин, благодаря чему обеспечивается вытягивание сформованных филаментов до полностью ориентированного состояния. На выходе из соплового эжектора филаменты попадают на узел раскладки (рис. 31).

Узел раскладки представляет собой ряд неподвижных керамических 2 и ряд колеблющихся 3 пластин. Сначала нить попадает на неподвижную керамическую пластину, расположенную под углом. Нить в потоке выходящего из эжектора воздуха изменяет свое направление и движется по касательной к неподвижной пластине. Далее нить попадает на подвижную пластину, которая совершает колебательные движения. Эти движения «разбрасывают» нить по ширине холста. Этот процесс является крайне важным для обеспечения необходимых показателей качества НМ.

Рис. 31. Схема узла раскладки нитей на конвейер: а – эжекторы; б – узел раскладки

На машине две формовочные балки с фильерами по 60 нитей на каждой, в результате на машине холстообразования получается цельный холст из хаотично перепутанных филаментов. Этот холст нестабильный, так как нити ничем не связаны между собой. Воздух, который выходит из эжектора, может легко «разбросать» филаменты в разные стороны, что приведет к невозможности продолжения процесса. Чтобы этого не случилось, предусмотрена система отсоса воздуха из машины холстообразования. Нити, падая на сетчатый транспортер, остаются на нем, а воздух проходит через него, не нарушая целостности сформованного холста. Более того, под воздействием постоянного просасывания воздуха внутрь машины свежесформованный холст удерживается на транспортерной сетке. Регулированием скорости транспортерной ленты и количества подаваемого полимера в фильерные комплекты достигается нужное значение поверхностной плотности полотна.

После холстообразования волокнистый материал поступает в машину предварительного иглопробивания. Иглы длиной 3,5 дюйма с двумя зазубринами на каждой грани устанавливаются на игольные доски, совершающие возвратно-поступательное движение с очень большой частотой с помощью электродвигателя и редуктора. Очень важно соотношение скорости движения холста и частоты иглопробивания. Если не будет синхронизации между этими параметрами, холст просто выломает все иглы, так как движение холста не прекращается, даже когда иглы находятся в нем. Это соотношение регулируется автоматически на пульте управления. Вторая иглопробивная машина устроена аналогично первой, единственное отличие – иглы длиной 3 дюйма с одной зазубриной на грани. В машине окончательного иглопробивания, как и в первой, игольные доски расположены таким образом, что происходит иглопрокалывание сначала с одной, затем с другой стороны за счет изменения направления движения полотна. В процессе работы иглопробивных машин неизбежным является факт поломки некоторых игл. При этом обломки, как правило, остаются в полотне. Для сбора этих обломков предусмотрен магнит, который установлен после иглопробивных машин.

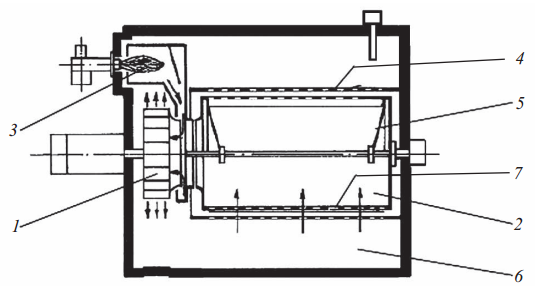

После этого холст передается в термостабилизатор для релаксации полотна, так как нити в нем очень сильно напряжены. Релаксация достигается с помощью высокой температуры в камере термостабилизации 6, создаваемой газовой горелкой 3 (рис. 32). Вентилятор 1, вращаясь, создает отрицательное давление внутри барабана 7, что приводит к перемещению горячего воздуха из камеры 2 сквозь полотно. Через перфорированные щиты 4 воздух равномерно распределяется по всей камере термофиксации. Предохранительный щит 5 препятствует протеканию воздуха через часть поверхности барабана, не покрытую полотном. Таким образом обеспечивается равномерный нагрев и релаксация полотна. В ходе нагрева происходит также усадка полотна (около 4 %), для чего скорость вращения перфорированного барабана ниже, чем скорость подачи полотна в термостабилизатор. На выходе из термостабилизатора установлен вал, обогреваемый диатермическим маслом, для дополнительного максимального прогрева полотна перед калибратором. На калибраторе осуществляется резкое охлаждение полотна за счет подачи в валы калибратора охлаждающей захоложенной воды, что приводит к выравниванию материала в зазоре валов по толщине.

Затем полотно поступает в устройство нанесения связующего. Внутри находится ванна для пропитки полотна, куда насосом непрерывно подается раствор связующего. Далее полотно поступает на отжимные валы, один из которых (стационарный) – с резиновым покрытием, а другой (подвижный) – стальной, посредством которых осуществляется регулирование степени отжима полотна по центру и по краям. Отжатое связующее стекает в ванну, при этом на полотне остается заданное количество связующего.

Рис. 32. Камера термостабилизации

С помощью поддерживающих валов влажное полотно подается в камеру ИК-нагрева (инфракрасный). На боковых стенках камеры установлены газовые горелки, которые создают сплошную «стену» огня. За счет этого внутри камеры развивается очень высокая температура, что приводит к быстрой полимеризации тонкого поверхностного слоя связующего с образованием полимерной пленки. Эта пленка дальше будет защищать оборудование сушилки от загрязнения связующим.

После камеры ИК-нагрева полотно поступает в пятибарабанную сушилку, где происходит сушка полотна и полимеризация всего нанесенного связующего в массе полотна. Пятибарабанная сушилка устроена по тому же принципу, что и термостабилизатор. Основное отличие заключается в количестве барабанов, что необходимо для увеличения времени пребывания полотна в сушилке. На первом барабане идет только испарение воды, которая находилась в связующем. На последующих двух барабанах идет окончательная сушка, и начинается полимеризация связующего состава. В состав связующего входит акриловый сополимер, который в присутствии меламинформальдегидной смолы полимеризуется с образованием прочной структуры. Изменением процентного соотношения сухой остаток / исходный холст можно регулировать некоторые физикомеханические показатели качества готового продукта. На последних валах пятибарабанной сушилки происходит окончательная полимеризация связующего.

Во многобарабанной сушильной установке материал автоматически передается с одного барабана на другой, причем материал накладывается попеременно с одной и другой стороны, благодаря чему достигается оптимальная обработка.

Сетчатые барабаны, циркуляционные вентиляторы, щиты распределения воздуха и нагревательная система размещены в герметичном корпусе, облицованном снаружи изоляционным материалом. Приводы сетчатых барабанов обеспечивают бесступенчатую установку скорости подачи. Благодаря этому возможна обработка материала совсем без натяжения. На выходе из сушилки установлен калибратор для выравнивания толщины и охлаждения полотна.

Перед намотчиком размещен накопитель, состоящий из системы жестко закрепленных и подвижных валов. При остановке намотчика подвижные валы накопителя начинают подниматься, это приводит к увеличению длины пути материала в накопителе. После съема рулона и установки новой картонной гильзы намотчик начинает работать с повышенной скоростью для того, чтобы вернуть накопитель в первоначальное состояние, т.е. выбрать излишки полотна из накопителя.

На намотчике находится пять ножей продольной резки для обрезания кромки полотна и для резки полотна на четыре отрезка по ширине. Наматывание нетканого полотна осуществляется в наматывающем устройстве с двойными несущими валами, тем самым предотвращается прогиб намоточных валиков. НМ наматывается на облегченный наматывающий валик, который до этого снабжен одной или четырьмя картонными гильзами в зависимости от требуемой ширины материала.

Для обеспечения плотности намотки над рулоном установлен прижимной вал, который постоянно давит на рулон. Это давление по мере намотки уменьшается автоматически, так как возрастает сама масса рулона. Для получения безукоризненного внешнего вида НМ натяжение полотна поддерживается постоянным.

С помощью рычага, расположенного на устройстве для укладки возле подвижного хромированного опорного вала, осуществляется передача рулона. Рычаг захватывает новую гильзу из магазина и укладывает ее между опорными валами. После намотки оператор с помощью ковша разгрузки снимает рулоны с машины и упаковывает их.

7. Производители оборудования для получения нетканых материалов

Лидерами на рынке производителей оборудования для нетканых материалов являются компании Oerlikon Neumag, Fleissner Nonwovens GmbH и Reifenhaeuser GmbH &Co.KG (Германия). Комплектные линии для производства спанбонда отличаются большой гибкостью в использовании различных полимеров, получении широкого ассортимента линейных плотностей нитей в сочетании с высокой производительностью. Поверхностная плотность НМ колеблется от 10 г/м2 до 500 г/м2. Возможно получение полотен шириной до 7 м.

Наиболее широко при производстве спанбонда используется технология AST фирмы Ason Spanbond Nechnology (США). Технология характеризуется короткой длиной зоны вытягивания – менее 1 м, незначительной длиной формующего отверстия – менее 210 мм, высокой температурой в процессе вытягивания филаментов. Линейная плотность филаментов – от 0,56 до 6,6 дтекс. Сырьем могут служить все известные термопластичные гранулированные полимеры – ПЭТ; ПА 6 или 6,6; ПП; ПБТ; ПТТ; ПЛА и др.

Nanoval – передовая технология формования, права на которую приобрела фирма Neumag GmbH у фирмы Nanoval GmbH. Формуемые филаменты имеют такую же низкую линейную плотность (до 0,07 текс), как и у получаемых способом раздува расплава полимера. Вместе с тем способ имеет преимущества – значительное повышение прочности филаментов и производительности, снижение расхода электроэнергии.

Фирма Neumag GmbH приобрела фирму Ason Spanbond Nechnology, объединила две технологии и опыт фирм в производстве оборудования и выпустила новую комплектную линию, состоящую из трех автономных по конструкции и назначению, но объединенных в одном непрерывном процессе установок: плавильно-формовочной (изготовитель – фирма Neumag GmbH); термобондинга и каландрирования (фирма Kuesters); резки и намотки полотна (фирма Edelmann Maschinen).

Преимуществами линии являются: одностадийность (спанбонд вместо спанбонд + мелтблоун); универсальность техпроцесса – легкий и быстрый переход с одного полимера на другой; прекрасные технические характеристики продукции – высокая эластичность и значительное сопротивление разрыву. Достигается скорость формования нитей из ПП до 6000 м/мин, для ПЭТ – более 8000 м/мин, скорость движения полотна – до 600 мм/мин, ширина полотна – до 5,5 м, поверхностная плотность материала – 10−150 г/м2. К достоинствам линии следует также отнести возможность формования бикомпонентных филаментов структуры «оболочка – ядро», «бок о бок», «острова в море», «дольки апельсина» и др.

Компания Kuesters постоянно совершенствует свою фирменную конструкцию каландра. Каландры, действующие в составе установки, снабжены двумя плавающими S-валами шириной до 10 м, которые благодаря выравниванию прогиба гарантируют равномерность давления по всей рабочей ширине каландра независимо от его величины. В результате достигаются равномерное упрочнение материала и оптимальное соответствие давления выбранному типу волокна, поверхностной плотности НМ и рабочей скорости машины. Температура на поверхности каландра составляет: для ПП – 140−150 °С, для ПЭТ – 230−240 °С. Давление изменяется от минимума до максимума бесступенчато. Применение гладких или гравированных валов обеспечивает реализацию заданных свойств НМ: прочности, грифа, плотности.

Для рациональной намотки больших рулонов спанбонда, вплоть до диаметра 3200 мм, применяется установка контактной намотки типа 650-06, сконструированная фирмой Edelmann. Скорость намотки соответствует скорости предыдущей установки, размещенной в комплектной линии (например, каландра). Гидравлическая система приводит в действие транспорт для передачи больших рулонов. Транспортная система картонных гильз принимает пустые гильзы после размотки рулонов на высокопроизводительной резательной машине марки 615-05, где осуществляется продольная резка на узкие полотна. Машина для резки рулонов может функционировать при скорости от 1800 м/мин. Регулирование ширины резки достигается с помощью системы контроля расположения ножей.

Широкую программу оборудования предлагает фирма Fleissner Nonwovens GmbH:

- высокопроизводительные установки JUMBO-Aquajet с рабочей шириной 5 м и более;

- недорогие установки LeanJet с рабочей шириной 1,2; 1,8; 2,6; 3,6 м (скорость выпуска полотна с поверхностной плотностью 60 г/м2 составляет около 120 м/мин);

- установки High-Speed AquaJet для выпуска холстов со скоростью до 600 м/мин;

- установки для изготовления перфорированных и структурированных НМ повышенной мягкости и с улучшенными влаговпитывающими свойствами;

- установки AquaJet с запатентованными вибрирующими сопловыми балками, позволяющие предотвратить появление на поверхности изделия дефектов в виде полос для холстов повышенной поверхностной плотности;

- установки Aqua Pulp-System, объединяющие в себе принципы Spunlaceи Airlaid-технологий и предназначенные для изготовления двухи трехслойных полотен, содержащих слой целлюлозной пульпы;

- оборудование для изготовления НМ трубчатой формы, полости которых могут заполняться гелями или твердыми веществами, например жидким мылом или лосьоном;

- разработанные в сотрудничестве с фирмой STFI (Германия) установки SteamJet для скрепления волокнистых холстов струями пара с одной или двух сторон, при использовании перегретого пара сушка полотен не требуется, обеспечивается стерильность полотна;

- комплектные линии модульной конфигурации для изготовления НМ (скорость выпуска до 300 м/мин).

Рис. 33. Транспортерная лента (а) и рычаг с форсунками (б)

Рис. 34. Комплектация линии распылительными кабинами

Рис. 35. Схемы движения воздуха в сушилке:

а – сверху вниз; б – снизу вверх; в – с обеих сторон НМ

Фирма также выпускает:

- установки для скрепления холстов путем разбрызгивания связующего с качающимися или подвижными форсунками (рис. 33), скорость передвижения которых более 4 м/с. Используются транспортерные ленты особой конструкции из специальной пластмассы, что исключает прилипание материала. Установки оснащены ваннами для непрерывной автоматической чистки транспортерной ленты от связующего. Распылительные кабины – шириной 1500−6000 мм в комплекте с сушилками для обработки холста с двух сторон (рис. 34). Оборудованы установками всасывания тумана с возвратом связующего в технологический цикл;

- установки для сушки, термоскрепления и термофиксации с однои многоленточными или барабанными сушилками. Холст в печи продувается горячим воздухом по выбору (рис. 35);

- каландры различного назначения – разглаживающие или калибровочные (для достижения определенной толщины и плотности материала), для дополнительного упрочнения или ламинирования. Нагрев валов электрический или диатермическим маслом, при необходимости валы могут охлаждаться.

Компания Reifenhaeuser GmbH выпускает комплектные линии Reicofil для производства многослойных НМ. Последнее достижение фирмы – линия Reicofil 4 для производства полотен очень низкой поверхностной плотности от 8 г/м2 из тонких волокон. НМ обладает мягкостью и высокой прочностью. Линия полностью автоматизирована, имеет высокий уровень программного обеспечения, осуществляется контроль десятков параметров процесса.

Фирма Meccaniche Moderne (Италия) производит линии собственной разработки рабочей шириной до 5 м, приобретение которых требует относительно невысоких капиталовложений. На линиях можно получать материалы поверхностной плотностью от 15 до 500 г/м2 из ПП, ПЭТ и ПА со скреплением полотна иглопрокалыванием. Компания также изготавливает оборудование для производства НМ способом мелтблоун.

Фирма CECCATO (Италия) производит фильеры длиной до 6 м для линий по выпуску НМ фильерным способом, фильеры для установок по производству НМ способом раздува расплава длиной до 4,5 м, а также сопловые планки для установок Акваджет.

8. Новые разработки в области нетканых материалов

Компания Andritz Perfoiet SAS (Франция) создала и запатентовала перфорированный шаблон трехмерной структуры из полимерного материала для барабана установки гидроструйного скрепления холстов. Шаблоны предназначены для структурирования поверхности НМ (рис. 36).

Компания производит установки гидроструйного скрепления с восемью сопловыми балками и сушкой НМ для материалов структуры SMMS. Барабанная сушилка PERFOdry работает по принципу продувания нагретого воздуха через материал, имеет две зоны обработки с индивидуальной регулировкой температуры.

Новые модели иглопробивных машин имеют рабочую ширину от 6,0 до 16 м, частоту прокалывания – до 3500 мин–1, плотность установки игл – от 870 до 40000 м–1. Фирма Dilo разработала конструкцию с эллептической траекторией движения игл с перемещением их в горизонтальном направлении до 14 мм для получения структурированных материалов.

Компания Groz-Beckert KG (Германия) разработала новые пробивные иглы цилиндрической формы с тремя расположенными по высоте выступами, на которых нанесены зазубрины. Такие иглы обладают лучшей удерживающей способностью, поэтому требуемая объемная плотность НМ может быть достигнута при меньших усилиях прокалывания.

Рис. 36. Перфорированный шаблон на поверхности барабана

Новый вал шириной 4,2 м для высокоскоростного термоскрепляющего каландра разработан фирмой Andritz Kuesters. Прямые приводы на обоих концах вала мощностью 60 кВт обеспечивают скорость обработки материала технического назначения до 1250 м/мин. Валы усовершенствованной конструкции с управляемым прогибом. Высокая точность регулирования работы гидростатических элементов по всей ширине каландра обеспечивает эффективное выравнивание неровностей обрабатываемого полотна.

Компания Brueckner Trockentechnik (Германия) создала для сушки НМ, изготовленных способом гидроскрепления, двухленточную сушильную машину модели Supra-Flow-BH модульной конструкции с рабочей шириной до 6 м. Она характеризуется симметричным расположением (поочередно с правой и левой стороны машины) горелок и вентиляторов, обеспечивающим равномерную температуру по всей длине и ширине рабочей зоны. Камера сушилки имеет несколько зон по 1,5 м с возможностью независимого регулирования температуры и интенсивности воздушного потока в каждой зоне. В системах подачи нагретого воздуха в сушильные машины фирма предлагает использовать сопла Вентури, что снижает колебания температуры, позволяет уменьшить мощность вентиляторов и потребление ими энергии (рис. 37).

Для нанесения отделочных композиций на НМ предложена установка фирмы Andritz Kuesters, состоящая из приготовительной станции и узла обработки с аппликатором Kissroll («целующим роликом»). Аппликатор Kissroll со скоростью до 1000 м/мин осуществляет одностороннее нанесение препарации (рис. 38). Наносящий валик вращается в заполненной композицией ванне, забирает на свою поверхность раствор в виде тонкой пленки. Движущийся над наносящим валиком материал под воздействием двух направляющих валиков слегка касается его поверхности.

Рис. 37. Система подачи воздуха соплом Вентури: 1 – сопло Вентури; 2 – труба для сгорания топлива; 3 – циркулирующий воздух; 4 – свежий воздух; 5 – горелка

Рис. 38. Аппликатор Kissroll

Установка компактная, зона обработки короткая, комбинации узлов различны (рис. 39). Для еще большей равномерности распределения композиции на вращающемся с большой скоростью наносящем валике предложено использовать охватывающую валик сетку.

Для нанесения связующих и авиважных композиций в виде пены фирма Hansa Industrie-Mixer предлагает динамический смеситель для ее непрерывного приготовления. Его основной узел – смесительная головка, состоящая из ротора и статора, снабженных колками (рис. 40).

Компания Elmarco (Чехия) представила уникальную нанотехнологию Nanospider TM, которая по технологии электроформования в промышленном масштабе позволяет изготавливать НМ из нановолокон диаметром 50−300 нм для медицины, информационной техники, изготовления фильтров. При поверхностной плотности 0,03 г/м2 формуемого из ПА 6 слоя нановолокон и диаметре волокон 150 нм скорость выпуска составляет 9 м/мин. Установка выполнена из модулей шириной 1 или 1,6 м. Пропускная способность одной формующей головки – 0,005−1 г/мин·м.

Рис. 39. Различные способы обработки полотна с использованием аппликаторов (ае)

Рис. 40. Схема приготовления пены (а) и вид статора и ротора смесительной головки (б): 1 – система подачи воздуха; 2 – система подачи композиции; 3 – смеситель; 4 – нанесение готовой пены