Содержание страницы

1. Пленочные нити

Одним из перспективных материалов для изготовления мягкой упаковочной тары для сыпучих продуктов (мешки, «бигбэги», вагонные вкладыши, пакеты) является ткань, вырабатываемая полотняным переплетением из полипропиленовых пленочных нитей. Ткань отличается высокой прочностью, износостойкостью, долговечностью, химической стойкостью, низкой гигроскопичностью, устойчивостью к термоокислительному старению, не подвержена гниению и воздействию плесневых грибов, удобна в обращении, легко сваривается и сшивается. Для производства полипропиленовых тарных тканей используются плоские пленочные нити. Пленочные нити из ПП используются также для производства геотекстиля, основы ковровых изделий, искусственного травяного покрытия; ПЭ-нити – для солнцеи ветрозащитных сетей, сеток для упаковки овощей, ламинированных тентов и др.

При получении пленочной нити используются гранулированный ПП, СаСO3 как матирующий агент в небольшом количестве, УФ-стабилизатор, краситель (при необходимости). ПП является гидрофобным полимером, поэтому сушка его перед экструзией не требуется. Технологический процесс получения пленочных нитей из ПП включает следующие стадии: формование пленки, резку на полоски, ориентационное вытягивание плоских нитей, термофиксацию и намотку на бобину. Технологические параметры и аппаратурное оформление стадий вытягивания и термофиксации зависят от необходимых качественных показателей пленочных нитей. Все стадии проводят непрерывно на экструзионной линии. Для плавления полиолефинов из-за высокой эффективной вязкости расплава (несколько тысяч Па·с) используют горизонтальные одношнековые экструдеры с зональным обогревом и большим отношением длины шнека к диаметру (L/D = 20−30).

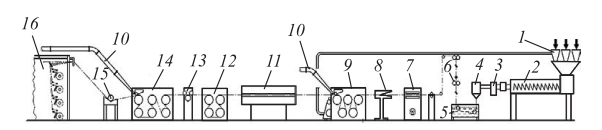

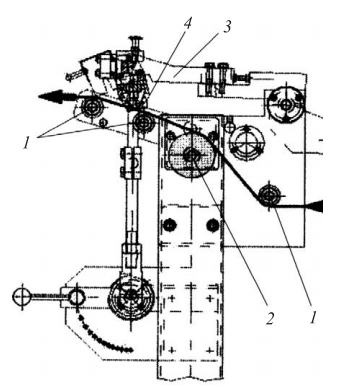

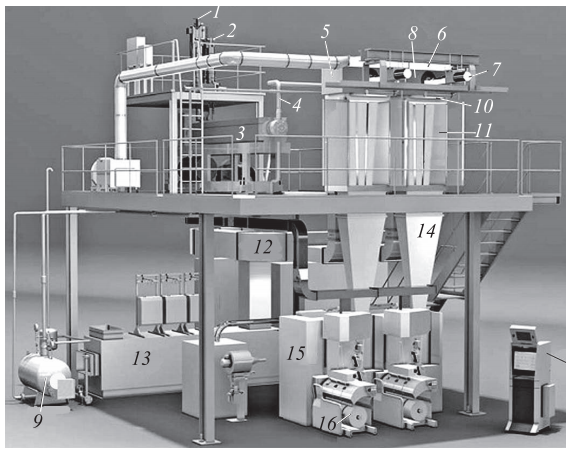

Рис. 1. Линия получения пленочных нитей

Линия получения пленочных нитей (рис. 1) включает: систему дозирования компонентов, экструдер, фильтр, насос, щелевую фильеру, охлаждающую ванну, резательное устройство, три вытяжных механизма, вытяжную камеру, фибриллятор, замасливающее устройство, намоточную машину.

Для дозирования и смешивания сырьевых компонентов используются автоматические гравиметрические системы. Система (рис. 1, поз. 1*) состоит из нескольких дозирующих устройств для гранулята, стабилизатора и красителя, всасывающего агрегата, бункера-смесителя, мешалки и блока приема отходов. Загрузка сырья осуществляется пневмотранспортом. Дозирование производится дискретно (по показаниям уровня), вся система работает непрерывно. Все дозирующие устройства запускаются в работу одновременно по сигналу сигнализатора уровня об опорожнении и останавливаются при сигнале о заполнении также одновременно. В смесителе сырье, поступающее от отдельных дозаторов в соответствии с рецептурой, смешивается и подается в экструдер.

Экструдер (поз. 2) с компьютерным контролем параметров обеспечивает равномерное плавление полимера, высокую степень гомогенизации расплава. Диаметр шнека – 90 мм, длина – 27D, максимальная производительность – 500 кг/ч при скорости до 280 об/мин. Обогрев – электрический ленточными нагревателями, количество зон обогрева – 5, температура по зонам цилиндра: I зона – 200230 °С; II, III, IV, V зоны – 220250 °С, мощность нагрева каждой зоны – 50 кВт. Предусмотрено воздушное охлаждение зон экструдера и охлаждение водой загрузочной зоны.

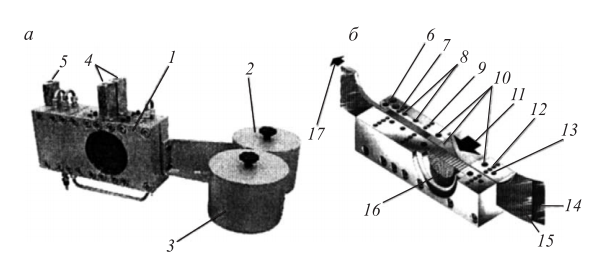

Выходящий из экструдера расплав подается через адаптер к ленточному фильтру непрерывного действия (поз. 3) для очистки расплава от механических загрязнений и нерасплавленных частиц (рис. 2).

Рис. 2. Внешний вид (а) и устройство (б) ленточного фильтра: 1 – корпус фильтра; 2 – кассета с мелкой сеткой; 3 – кассета с опорной сеткой; 4 – клеммные коробки для нагрева зоны фильтрации 10; 5 – клеммная коробка для нагрева зоны зоны продвижения сетки 6; 7, 9, 12 – устройства разделения температурных зон; 8, 13 – зоны охлаждения; 11 – вход расплава; 14 – мелкая фильтрующая сетка; 15 – грубая опорная сетка; 16 – опорная перфорированная пластина; 17 – направление движения сетки

В зависимости от степени загрязнения расплава для ввода в зону фильтрации чистой сетки нагревательный патрон в зоне подачи подогревается через более короткие или длительные промежутки времени от 20 мин до 6 ч до определенной температуры.

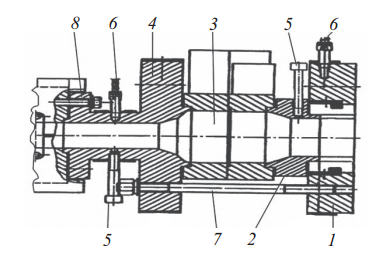

Поступающая из кассеты сетчатая лента фильтра перемещается по охлаждаемому входному участку зазора корпуса в сторону потока расплава и опирается на перфорированную опорную плиту. Зона охлаждения 8 препятствует нежелательному продвижению горячего расплава по ходу сетки. Зона охлаждения 13 препятствует выходу горячего расплава на входе сетки. Длина пути перемещения сетки за один цикл составляет от 5 до 10 мм. Перемещение сетки регулируется температурой зоны смещения – 160−200 °С. Температура до сетчатого фильтра – 220250 °С. Температура сетчатого фильтра – 220−230 °С, но не более 230 °С, иначе повреждается тефлоновое покрытие рабочей поверхности сетчатого фильтра. После фильтрации расплав через адаптер подается насосом к плоскощелевой фильере. Адаптер служит приемником сетчатого фильтра и связующим элементом между фланцем и насосом экструдера (рис. 3).

Установленный после экструдера шестеренчатый насос (поз. 4) (бустерный) оптимизирует процесс экструзии, предотвращая повышение температуры и давления в экструдере. Повышает давление с 5 МПа на выходе из экструдера до 20 МПа на выходе насоса, сглаживает пульсации давления за счет демпферирующего действия. Благодаря такому насосу до 20 % недеструктированных отходов и кромки пленки можно повторно перерабатывать в экструдере без регранулирования.

Рис. 3. Адаптер: 1 – фланец экструдера; 2, 4 – промежуточные детали; 3 – сетчатый фильтр; 5 – пробки с измерительными датчиками; 6 – датчики температуры; 7 – резьбовая штанга; 8 – крепежный болт

Подаваемый через впускное отверстие насоса расплав поступает на выход через колесную пару. Вал насоса уплотняется полимером.

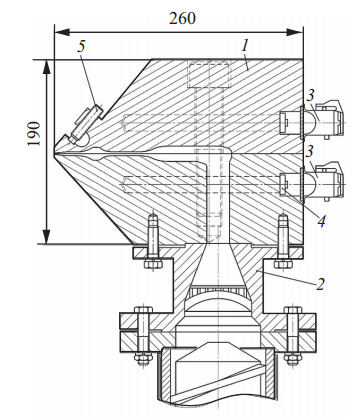

Расплав полимера равномерно распределяется по всей ширине щели (1500 мм) хромированной щелевой фильеры (рис. 4), образуя полимерную пленку. Зазор щели фильеры 0,1−1 мм, регулируется для исключения разности по толщине пленки в поперечном направлении. Фильера имеет семизонный электрический обогрев мощностью 18 кВт. Температура – 220−250 °С по всем зонам, максимальное рабочее давление – 25 МПа.

Пленка поступает в охлаждающую ванну (поз. 5), в которую подается оборотная вода с температурой 20−40 °С, и вальцами мотального устройства (поз. 6) поднимается вверх. Уровень воды в ванне контролируется поплавковым уровнемером. Экструдированная пленка охлаждается в ванне до температуры, необходимой для дальнейшей переработки. Пленка протягивается через два обводных ролика, чтобы увеличить время пребывания в ванне. Для облегчения циркуляции воды в ванне одно устройство для подачи воды находится в верхней части ванны и еще одно – на дне. Уровень охлаждающей воды можно менять за счет высоты переливного желоба и труб для стока воды. Циркулирующая оборотная вода охлаждается в охладителе холодной водой.

Рис. 4. Поперечный разрез плоско-щелевой фильеры: 1 – фильера; 2 – адаптер; 3 – клеммная пробка; 4 – нагреватель; 5 – регулировочный болт

После охлаждающей ванны и мотального устройства (поз. 6) двумя скребками и двумя устройствами отсоса капельной влаги пленка освобождается от воды. Воздух подается радиальной воздуходувкой. На воздуходувке установлен сепаратор, который отделяет влагу. Между направляющими роликами пленка поступает в устройство измерения толщины пленки (поз. 7) и далее в резательное устройство (поз. 8).

За счет повышенной скорости вальцов I вытяжного механизма (поз. 9) по отношению к валам мотального устройства создается натяжение, необходимое для резки пленки и последующего вытягивания пленочных нитей. Пленка в устройство для резки (рис. 5) поступает с мотального устройства через перепускные штанги 1 и валик для растяжения в ширину 2.

Валик для растяжения в ширину обеспечивает подачу пленки без складок и заломов. Держатель ножей 3 вдавливается в пленку, и лезвиями 4 пленка разрезается по длине на отдельные полоски (нити) одинаковой ширины. Необходимое расстояние между лезвиями определяется заданной шириной нитей и степенью их последующего вытягивания, устанавливается с помощью высокоточных сменных распорок разного размера на ножевом комплекте.

Рис. 5. Резательное устройство

Расчет ширины нарезания пленочных нитей ведут по формуле

S = B √K,

где S – ширина резки, мм; B – требуемая ширина готовой нити, мм; К – кратность вытягивания.

Полученные пленочные нити направляются в зону вытягивания и релаксации, состоящую из трех вытяжных механизмов и вытяжной камеры с воздушным обогревом. Вытягивание нитей происходит в вытяжной (ориентационной) камере (поз. 11) в среде воздуха, нагретого до 140−170 °С за счет разности скоростей вальцов вытяжных механизмов I и II (поз. 9 и 12). Длина ориентационной камеры – 6 м. Равномерность обогрева пленочных нитей в вытяжной камере осуществляется за счет циркуляции горячего воздуха.

Дополнительное вытягивание (до 10 %) происходит между горячими вальцами вытяжных механизмов II и III (поз. 14). Задаваемая общая кратность ориентационного вытягивания λ, равная 6−9, достигается при отсутствии проскальзывания нити на поверхности вытяжных устройств. Скорость вальцов регулируется в пределах 50−560 м/мин; температура вальцов I и II вытяжных механизмов – 120−160 °С.

Уменьшенная скорость второй пары вальцов третьего вытяжного механизма обеспечивает терморелаксацию пленочных нитей. Температура вальцов и степень релаксации определяют остаточную усадку пленочных нитей.

Для равномерного вытягивания и однородности физикомеханических показателей нитей вальцы вытяжного механизма III снабжены гуммированными прижимными валами. Необходимую силу прижима создает собственный вес прижимного вала. Прижим и отжим осуществляются с помощью пневматического цилиндра.

Обрезанные кромочные нити от вытяжных механизмов I и III, а также полоски пленки при заправке линии, при выключении установки, при обрывах с помощью устройства отвода (поз. 10) эжектором возвращаются в дозатор экструдера.

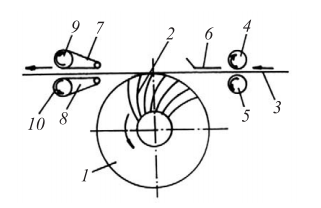

Между вытяжными механизмами II и III расположен фибриллятор (поз. 13). Полоски пленки прижимаются штангой к игольчатому валу фибриллятора. При этом игольчатый вал вращается с большей скоростью, чем полоски пленки. Иголки игольчатого вала наносят короткие продольные прорези на полосках, облегчающие последующее наматывание нитей на паковки и переработку в изделия (рис. 6). Натягивающие рукава служат для отвода разрезанных дисковым ножом полосочек пленки.

Пленочные нити после вытяжного механизма поступают в ванну с замасливателем (поз. 15), затем проходят устройство ионизации для снятия заряда статического электричества с нитей разряжающим электродом.

Автоматическая намоточная машина с прецизионной намоткой на 300 головок (поз. 16) имеет электронный привод для регулирования угла скрещивания. Заправка намоточной машины после останова осуществляется вручную с помощью пневмопистолета. Перезаправка нити с полной паковки на пустой патрон осуществляется автоматически. В случае обрыва нити автоматически включается отсос, который предупреждает обрыв нитей на всей машине.

Рис. 6. Схема фибриллятора: 1 – вращающийся диск; 2 – тонкая проволока, закрепленная на диске; 3 – пленка; 4, 5 – питающие валики; 6 – пластинка; 7, 8 – натягивающие рукава; 9, 10 – вращающиеся ролики

Намоточная машина двухсторонняя, на каждой стороне по 150 мест. Отдельная нить (полоска) захватывается пневмопистолетом (давление сжатого воздуха 0,5−0,8 МПа), проходит через направляющий нитепроводник, расположенный на распределительной гребенке, затем через металлокерамический нитепроводник огибает натяжитель, нитераскладчик и внакидку (2−3 витка) заправляется на металлический патрон. Натяжитель обеспечивает необходимую плотность намотки и одновременно служит для самоостанова намоточного места в случае обрыва нити. Линейная скорость намотки – 200−600 м/мин. Максимальный диаметр паковки – 200 мм. Наработанные паковки с пленочной нитью отправляются на сновку и далее на ткацкую машину.

Для получения швейных ниток для сшивания упаковочной тары фибриллированным пленочным нитям придают крутку 50−60 кр/м на машинах двойного кручения. Эти же машины используются и для кручения фибриллированных пленочных нитей, применяемых в качестве основной нити для каркаса ковров, для искусственного травяного покрытия и т.д.

2. Мононити

К числу ведущих машиностроительных фирм, создающих современные установки для производства мононитей, относятся Reifenhauser GmbH and Co KG Maschinenfabrik и Oerlikon Ваrmag (Германия). За последние 30 лет техника и технология производства мононити в мировой практике существенно усовершенствовались. Современные установки для получения мононити оснащены элетронными системами управления процессом и непрерывного контроля качества продукции. Расширился диапазон диаметров мононити, особенно в сторону уменьшения. Использование ПЭТ высокой молекулярной массы позволило повысить уровень технологии ее получения и значительно улучшить эксплуатационные свойства (долговечность) и качество продукции.

Разнообразие ассортимента мононитей определяется их составом, внешним видом, физико-механическими показателями. Они бывают круглого, овального, прямоугольного и шестигранного сечения, но последние три разновидности применяются редко. Толщина круглой мононити измеряется непосредственно по диаметру поперечного сечения, а овальной или прямоугольной – путем измерения меньшей и большей толщины.

Можно выделить следующие разновидности мононитей:

- мононити полиамидные диаметром 0,09 мм; 0,12 мм; 0,15 мм; 0,18−0,4 мм; основные потребители – предприятия по производству сит, фильтровальных материалов и лентоткацкие фабрики;

- мононити полиамидные для сетеснастных материалов диаметром 0,18−0,34 мм; 0,4−0,5 мм – производятся окрашенными и неокрашенными, применяются в промышленном и любительском рыболовстве; основными потребителями являются сетевязальные фабрики;

- мононити полиамидные технические диаметром 0,5−1,2 мм; 2,0 мм; 4,0 мм, производятся окрашенными и неокрашенными, предназначаются для производства щеток и других изделий для применения в промышленности и быту;

- мононити полиамидные диаметром 0,5−1,2 мм; 2,0 мм; 4,0 мм, производятся профилированными и круглыми, предназначаются в качестве режущего материала в газонокосилках и триммерах;

- мононити полиамидные для текстильной промышленности диаметром 0,09 мм; 0,12 мм; 0,15 мм; основные потребители – галантерейные и швейные предприятия;

- медицинские мононити диаметром 0,4 мм; 0,7 мм; 1,0 мм выпускаются окрашенными и неокрашенными, предназначаются для производства изделий медицинского назначения, отличаются высокой эластичностью и прочностью, устойчивостью к истиранию, гибкостью, легкостью удаления, не расщепляются в продольном направлении.

В медицине полиамидные мононити в основном используются в качестве шовного материала в пластической хирургии, офтальмологии, гинекологии, травматологии, микрохирургии и общей хирургии. Все полиамидные мононити биосовместимы с тканями организма, т.е. обладают минимальным раздражающим воздействием. К тому же фитильный эффект мононитей очень низок – в инфицированной ране не поддерживаются гнойные процессы, однако нить не рекомендуется для длительного пребывания в организме (биодеградация происходит в течение 2−5 лет).

Благодаря высоким функциональным свойствам (прочности, износостойкости, упругости, малой ползучести под нагрузкой, устойчивости к влаге и температурным воздействиям, достаточной хемостойкости) ПЭФ-мононити широко используются для сеток бумагоделательных и картоноделательных машин, для изготовления застежки «молния», геосеток, технических сит и фильтров, композитных материалов. Наиболее перспективным применением в последнее время можно считать многослойный трикотаж с использованием мононити в качестве демпфирующей пружинящей прослойки между слоями трикотажа, заменяя поролон для обивки мебели, сидений, обуви, т.е. создается «сэндвич», состоящий из трех слоев (лицевого и нижнего трикотажного полотна, перпендикулярно соединенных мононитью). Такой материал обеспечивает комфортность, сохранение теплового баланса при «дышащей» структуре, технологичность переработки, экологичность изготовления, его можно применять вместо поролона, который обладает канцерогенными свойствами.

Полиэфирные мононити применяют в кистещеточном производстве, для изготовления синтетических тканей, дисков для уборочной техники, в озеленении для изготовления шпалерных конструкций, а также при плетении жгутов, канатов и др. ПЭФмононити имеют диаметр от 0,8 мм до 3 мм, также возможно изготовление нитей в виде пучка из 6−10 мононитей.

Среди производителей широкого ассортимента мононитей можно отметить компанию Тeijin (Япония). Она выпускает ПЭФ-мононити диаметром 0,1−2,5 мм, разноусадочные и гидролизостойкие, окрашенные и различной степени матирования, круглого и профилированного сечения; бикомпонентные (ядро – ПЭТ, оболочка – ПЭ) диаметром 0,2−0,7 мм; из ПП – диаметром 0,15−0,5 мм; специального типа из ПА, сополиэфиров и полифениленсульфида (со средним диаметром 0,13−1,2 мм); ультратонкие мононити диаметром 0,03−0,07 мм.

Компания MA.RE (Италия) является крупнейшим производителем мононитей из ПЭТ, ПА 6 и ПА 6,6, а также новых ассортиментов на основе ПА 10, ПА 11 и ПА 12. При этом указанная продукция может выпускаться с особыми эксплуатационными характеристиками, такими как бактерицидность, устойчивость к горению, химреагентам и т.п. Из таких мононитей изготавливают плетеные изделия для автомобильной, электронной и космической промышленности, а также фильтры, конвейерные ленты и ткани, используемые в пищевой, горнодобывающей, целлюлозно-бумажной и других отраслях промышленности.

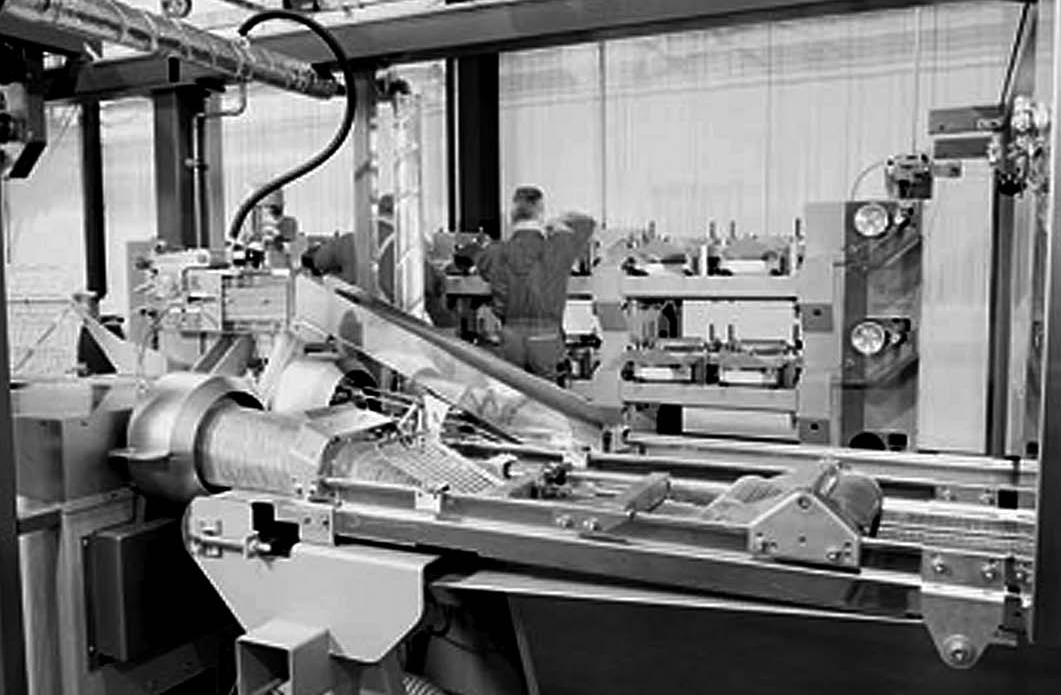

Мононити получают на горизонтальных агрегатах по непрерывной технологической схеме, включающей формование в водную ванну с температурой 50−70 °С одновременно от 20 до 130 мононитей (в зависимости от конфигурации линии), двустадийное ориентационное вытягивание в 4−5 раз в паровых или воздушных камерах при 120−180 °С, термообработку при 180−220 °С под натяжением 2−10 % или в свободном состоянии, замасливание и прием мононитей на намоточные устройства со скоростью 80−150 м/мин с формированием паковок массой до 2 кг.

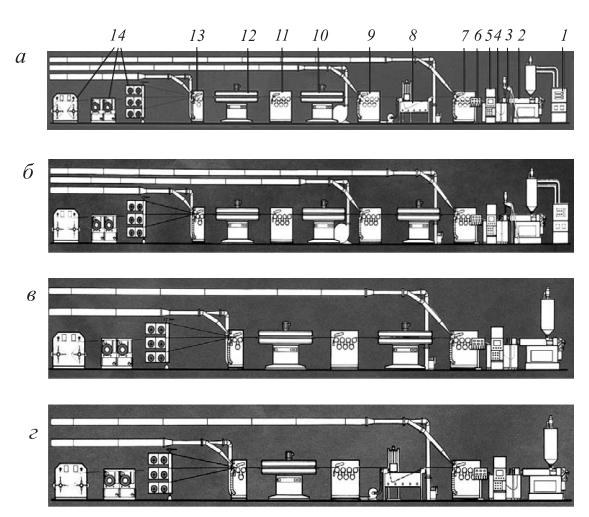

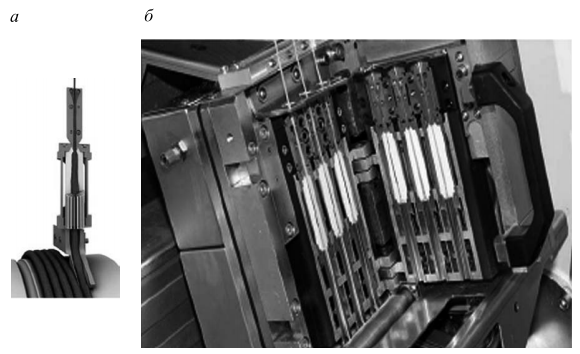

На рис. 7 приведены различные варианты исполнения линий, предлагаемых фирмой Barmag.

Комплектование линий осуществляется на модульной основе в соответствии с требованиями потребителей. При этом учитываются необходимые свойства мононити и показатели исходного полимера.

Наиболее распространенным вариантом исполнения линий для производства ПЭи ПА-мононитей является вариант с двухступенчатым вытягиванием. Предварительное вытягивание при этом проводят горячим воздухом или в горячей воде. На таком оборудовании могут перерабатываться также ПП и ПЭ высокой плотности. Однако для их переработки предпочтителен вариант ME1/800E.

На этих линиях возможно нарабатывать одновременно до 200 мононитей диаметром 0,1–1,5 мм. В зависимости от количества и диаметра мононити производительность при этом достигает 150 кг/ч.

Производительность линии (т, кг/мин) зависит от диаметра мононити, количества мононитей, скорости приема и плотности вырабатываемого материала и может быть рассчитана по формуле

m = π ∙d 2 ∙ i ∙ v ∙ ρ / 4,

где d – диаметр мононити, м; i – количество мононитей; v – скорость приема, м/мин; ρ – плотность полимера, кг/м3.

Элементы оборудования и их характеристики. Исходным сырьем для производства ПЭФ-мононити является полимер со стандартной и повышенной молекулярной массой (характеристическая вязкость [η] = 0,65−0,66 и 0,7−0,8 дл/г соответственно). Обычно применяется микроматированный полимер. Аппараты SSP устанавливаются непосредственно на фирмах, производящих мононити.

Рис. 7. Конфигурации линии для выпуска мононитей: а – для двухстадийного вытягивания с предварительным вытягиванием в водяной ванне: 1 – сушилка; 2 – экструдер, 3 – фильера; 4 – охлаждающая ванна; 5 – система управления; 6 – пульт управления; 7, 9, 11 – вытяжные станы; 8 – водяная ванна; 10 – камера вытягивания, обогреваемая горячим воздухом; 12 – камера термообработки, обогреваемая горячим воздухом; 13 – приемный стан; 14 – разные виды намоточных машин; б – для двухступенчатого вытягивания с предварительным вытягиванием в камере, обогреваемой горячим воздухом; в – для одноступенчатого вытягивания в камере, обогреваемой горячим воздухом; г – для одноступенчатого вытягивания с прогревом в водяной ванне

Геометрия шнеков в экструдерах фирмы Oerlikon Ваrmag оптимально соответствует характеристикам перерабатываемого сырья, обеспечивая высокую однородность расплава и равномерность температуры расплава во всем диапазоне рабочих скоростей, что в значительной степени определяет качество вырабатываемых мононитей. Особое внимание уделяется обеспечению равнодлинности проточных каналов формовочного блока, обогреваемого электронагревательными элементами. Корпус формовочного блока оснащен съемным теплоизоляционным кожухом. Установка и замена формовочного блока по месту осуществляется снизу коротковращательным движением и креплением двумя винтами.

Постоянство давления расплава перед формовочным блоком, независящего от подачи, обеспечивается точностью изготовления шестерен дозирующего насоса и выдерживанием скоростного режима его привода в требуемом диапазоне.

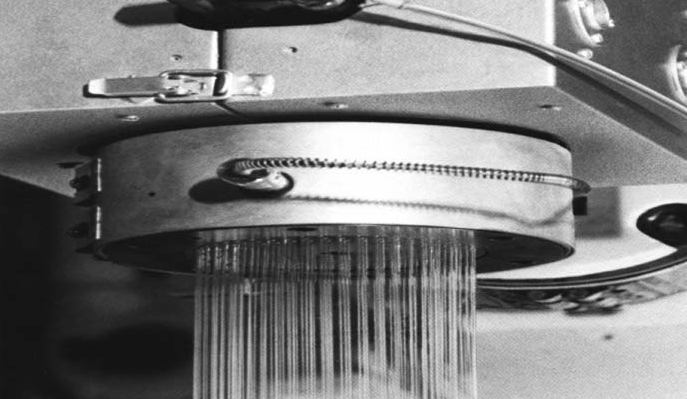

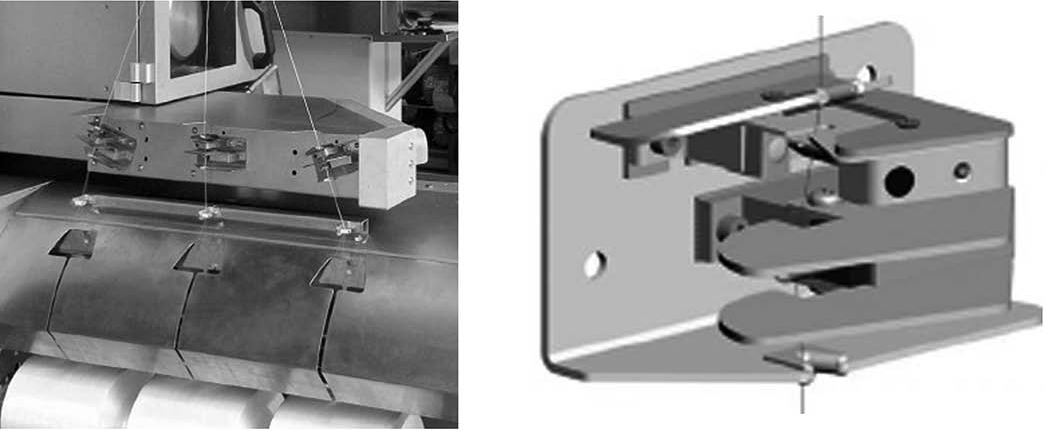

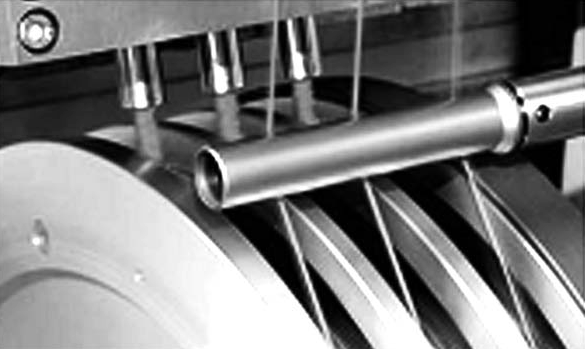

На современных установках для повышения производительности используется по два фильерных комплекта. В комплектах расплав тщательно фильтруется на трехили четырехслойных сетках. Для равномерного обогрева фильер с целью исключения колебаний толщины мононитей из разных отверстий в ряде случаев используется не теплоноситель, а секторный обогрев электронагревателями (с автоматическим включением-выключением нагрева для групп отверстий при поступлении сигнала от электронного прибора контроля диаметра мононитей). Экструдируемые из расплава мононити, выходящие из кольцевой фильеры (рис. 8), охлаждаются в двухкамерной водной ванне при температуре 60−70 °С и затвердевают. Для исключения эллипсности сечения мононитей варьируют расстояние от фильеры до поверхности воды.

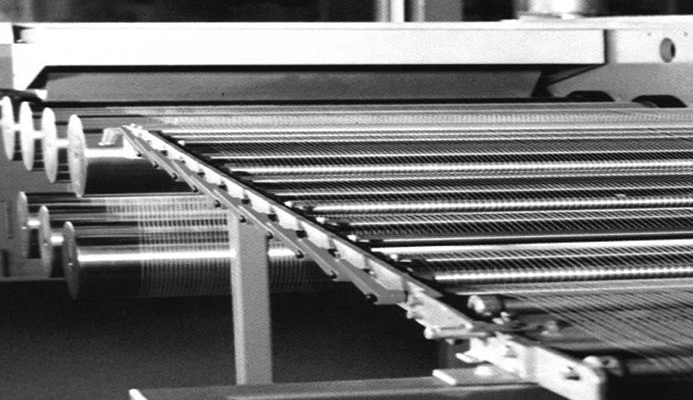

Одновременно формуется два пучка мононитей, обычно по 50−64 мононитей из каждой фильеры через отверстия диаметром 0,09−4,0 мм (всего 100−128, иногда 200 мононитей). На выходе из ванны мононити заправляются в гребенку и обезвоживаются обдувочными соплами (рис. 9).

При подаче воды в охлаждающую ванну рекомендуется исключить поперечное волнообразное колебание мононитей, негативно влияющее на стабильность процесса.

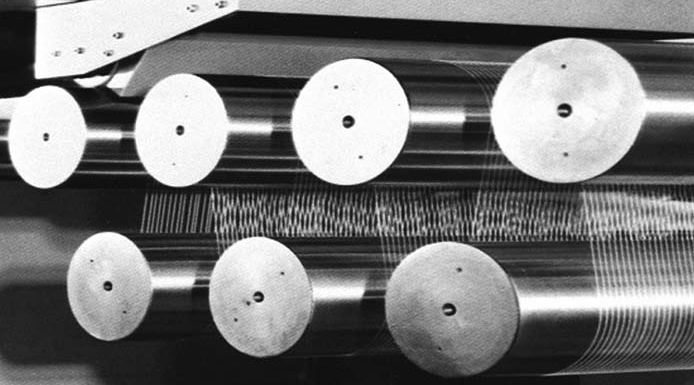

Вытяжные станы с растягивающей силой до 10 000 Н комплектуются в основном семью консольно закрепленными цилиндрами с износостойким покрытием (рис. 10). Цилиндры приводятся в действие через редуктор и плоский ремень электронно-управляемыми двигателями постоянного тока.

Рис. 8. Общий вид фильерного блока

Рис. 9. Заправочная часть линии

Рис. 10. Внешний вид вытяжного стана

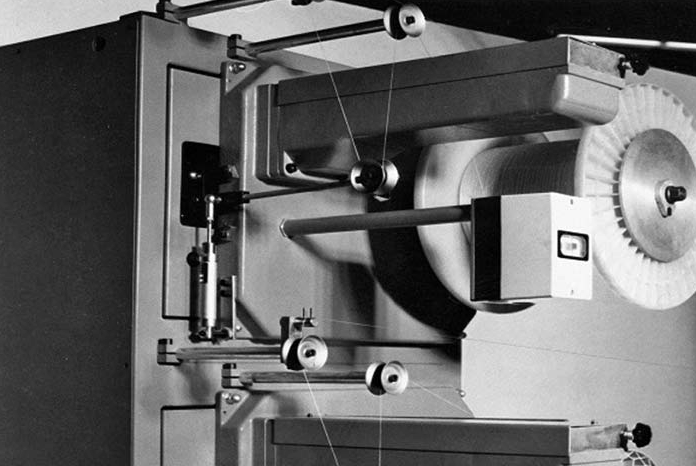

На входе и выходе из вытяжной ванны, где мононити изменяют направление, установлены специальные ролики с рифленым профилем, задающие требуемый путь мононитей. В процессе растяжения мононитей контролируют параллельность их хода и постоянство температуры воды в ванне (рис. 11).

Вытягивание мононитей осуществляется за счет соотношения скоростей вытяжных станов (рис. 12). При этом обеспечивается равномерность температуры в камере (< ± 1 °C) и скорости воздуха (< ± 0,5 м/мин) во всей зоне подачи.

Рис. 11. Сопроводительный стан

Намотка каждой паковки осуществляется посредством регулируемой электромагнитной муфты, приводимой в действие электроприводом. Линии могут быть оснащены механизмами намотки паковок, приспособленными под определенные виды намоточной тары (рис. 13).

Стабильность процесса, как показала практика при получении ПЭФ-мононити для застежек «молния», в известной мере зависит от содержания влаги в исходном полимере, поэтому сушка полимера осуществляется с удалением остаточной влаги до ≤ 0,004 %.

При получении ПЭФ-мононитей для сеток бумагоделательных машин вытягивание с целью ориентационного упрочнения осуществляют между вытяжными станами до общей кратности 4,5−5,5 (для уточной нити и основы кратность вытягивания разная). На первой стадии – в водной ванне при 90−95 °С, на второй стадии – в воздушной камере при 160−180 °С. Далее следует терморелаксация при 200−220 °С в воздушной камере

Рис. 12. Общий вид зоны вытягивания

Рис. 13. Приемно-намоточный узел

(часто в двух для увеличения времени прогрева). Готовые мононити замасливаются для снятия электростатического заряда и наматываются на пластмассовые патроны.

Мононити для основы сеток должны иметь более высокую прочность, упругость и меньшее удлинение, чем нити утка, поскольку они воспринимают в сетках основную растягивающую нагрузку. Для нитей утка необходима более глубокая терморелаксация (до 10−15 %) для повышения удлинения до 40−42 % с целью увеличения эластичности мононити при ткачестве сеток с равномерными ячейками и повышения их устойчивости к износу. В табл. 1 приводятся основные показатели мононити. Высокие требования к качеству сеток быстроходных бумагоделательных машин обусловливают очень жесткие показатели по равномерности диаметра, отклонениям по прочности, удлинению и усадке. Отсюда вытекает необходимость поддержания высокого уровня технологии производства полиэфирной мононити.

Таблица 1. Физико-механические показатели ПЭФ-мононитей

| Диаметр мононити, мм | Допустимые отклонения (±), мм | Прочность Р, кг/мм2, не менее | Удлинение при разрыве L, % | Коэффициент вариации по разрывной нагрузке СVр, %, не более | Усадка в воздухе (30 мин, 200 °С), % |

| Основа | |||||

| 0,15 | 0,006 | 70,5 | 15,0 ± 3,0 | 2,5 | 11,0 ± 1,5 |

| 0,25 | 0,007 | 70,0 | 15,0 ± 3,0 | 2,5 | 12,0 ± 1,5 |

| 0,35 | 0,010 | 69,0 | 15,0 ± 3,0 | 2,5 | 12,5 ± 1,5 |

| 0,65 | 0,015 | 68,0 | 15,0 ± 3,0 | 2,5 | 12,5 ± 1,5 |

| Уток | |||||

| 0,18 | 0,006 | 52,0 | 41,0 ± 2,5 | 2,5 | 1,5 ± 0,8 |

| 0,25 | 0,008 | 50,0 | 41,0 ± 2,5 | 2,5 | 2,0 ± 1,0 |

| 0,35 | 0,010 | 50,0 | 37,0 ± 2,5 | 2,5 | 4,0 ± 1,0 |

| 0,60 | 0,015 | 50,0 | 37,0 ± 2,5 | 2,5 | 5,0 ± 1,0 |

| 0,80 | 0,020 | 50,0 | 37,0 ± 2,5 | 2,5 | 5,0 ± 1,0 |

Современные линии для получения мононити оснащены системами контроля параметров процесса: температур, скоростей, давления расплава, числа оборотов дозирующего насоса и шнека.

3. Жгутовые нити коврового назначения

Текстурированные жгутовые ковровые BCF-нити в основном из ПП и ПА 6 используются для изготовления ковров и напольных покрытий бытового назначения и для автомобильной промышленности.

Одно из важнейших потребительских свойств ПП-волокна, обусловившее широкое применение его для производства ковров, – стойкость к загрязнению. Вследствие гидрофобности загрязнение происходит только на поверхности.

Основным направлением развития технологии получения ковровой нити является совмещение процессов крашения в массе, формования, вытягивания, текстурирования и намотки. Компания Oerlikon Neumag (Германия) предлагает несколько установок, работающих по схеме совмещенного процесса (S3, S5, Sytec One) для нитей из ПА 6, ПA 6,6, ПП, ПЭT, ПТТ. Базовая версия S3 BCF-установки небольшой производительности (от 1000 до 2800 т/г) была разработана для производства ПП-нитей. Для производства ПA 6 или ПЭТ-нитей комплектуется дополнительным оборудованием. Возможно и универсальное исполнение одновременно для ПП, ПA 6 и ПЭТ.

BCF-установки S5 – наиболее продаваемые в мире установки с шестью формуемыми нитями и двумя намоточными головками на каждой позиции. На машине вытягивания-текстурирования реализуется наиболее совершенная траектория движения нити – от вытяжного устройства до текстурирующего нить абсолютно прямая и требует только направляющих.

Реновация фирмы – установки в исполнении Sytec one с одной конечной нитью на каждой позиции, т.е. для каждой производимой нити имеется один дозирующий насос, одна обдувочная шахта, одна вытяжная пара, один узел текстурирования, один охлаждающий барабан и одно наматывающее устройство. Специалисты фирмы в последнее время пришли к выводу, что такое исполнение позволяет повысить производительность, улучшить качество нитей, удешевить производство (табл. 2).

Таблица 2. Эффективность производства BCF-нитей

| Линейная плотность нити, дтекс | Три формуемые нити на позиции | Одна нить на позиции (система Sytec One) | Прирост производительности, % | ||

| Скорость выпуска, м/мин | Производительность (на одну нить), кг/ч | Скорость выпуска, м/мин | Производительность (на одну нить), кг/ч | ||

| ПП | |||||

| 1600 | 2700 | 25,4 | 3200 | 30,4 | 19,7 |

| 2400 | 2600 | 36,7 | 3100 | 44,2 | 20,4 |

| 6000 | 1760 | 20,7

(нить в три сложения) |

1680 | 60 | 290 |

| ПА 6 | |||||

| 1000 | 2800 | 16,5 | 3500 | 20,8 | 26,1 |

| 1400 | 2800 | 23,1 | 3500 | 29,1 | 26,0 |

| 1800 | 2550 | 26,5 | 3150 | 33,7 | 27,0 |

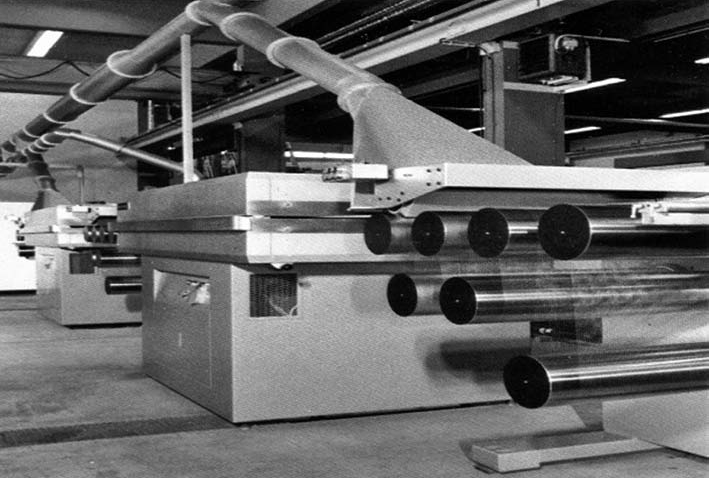

На рис. 14 приведен внешний вид установки получения ковровой нити.

Оборудование систем хранения, подачи, дозирования, экструдирования, формования жгутовой ковровой нити на установках фирмы Oerlikon Neumag выполнено с учетом всех современных достижений в этих областях, ранее описанных в соответствующих разделах пособия.

Если в качестве сырья используется гранулят ПЭТ, ПБТ или ПА 6, установка оснащается сушилкой современной конструкции, если используется гранулят ПП, полимер не сушится. Сушка полимера выполняется воздухом. Поскольку ковровая нить выпускается окрашенной, для ее крашения используется способ крашения в массе «мастер-батч» с применением полимерных концентратов соответственно на основе ПП, Па 6 или ПБТ. Для транспортирования гранулята ПА 6 часто используется азот, другие полимеры транспортируются воздухом. Для дозирования гранулята основного полимера и ПКК используется гравиметрическая система дозирования, оснащенная несколькими бункерами и питателями.

Рис. 14. Общий вид установки для получения BCF-нити: 1 – система питания; 2 – дозатор ПКК; 3 – экструдер; 4 – статический смеситель; 5 – фильтр полимера; 6 – формовочная балка; 7 – привод дозирующего насоса; 8 – фильерный комплект; 9 – система обогрева линии теплоносителем; 10 – устройство отсоса НМС; 11 – обдувочная шахта; 12, 13 – кондиционер и устройство подачи обдувочного воздуха; 14 – сопроводительная шахта; 15 – вытяжное и текстурирующее устройства, охлаждающий барабан; 16 – автоматизированная намоточная головка; 17 – система управления

Для плавления гранулята выбирается одношнековый экструдер современного исполнения: длина шнека – 30D, с охлаждением загрузочной зоны и подачей азота, с несколькими зонами обогрева ленточными нагревателями и охлаждением последних зон для защиты от перегрева.

В расплавопроводе, а также перед входом на каждую формовочную балку с целью гомогенизации окрашенного расплава устанавливают статические смесители. Выбирают многопозиционные дозирующие насосы с индивидуальными приводами, с регулированием частоты вращения электронной системой управления процессом.

Формовочные устройства оснащаются замораживающими устройствами расплава, отсосами НМС из подфильерного пространства. Для формования BCF-нитей используются прямоугольные или круглые фильеры, обычно с 60−80 отверстиями, в основном профилированными. В системе Sytec One число элементарных нитей в комплексной доходит до 140. С целью повышения грязеемкости и застилистости нити выбирается трехлепестковый профиль сечения – из профилированных он наиболее технологичен. Часто формуются полые нити. В обдувочной шахте сформованные нити охлаждаются поперечным потоком кондиционированного воздуха.

Установки формования – вытягивания – текстурирования для переработки разных полимеров и разной производительности имеют разную комплектацию (табл. 3).

Таблица 3. Комплектация установок для переработки разных полимеров

| Полимер | ПП | ПА 6 | ПА 6,6 | ПЭТ, ПTT |

| Sytec one | + | + | + | + |

| S5 | + | + | + | + |

| S3 | + | + | – | + |

| Оптимальное содержание влаги в грануляте, ppm | 300−600 | 300−600 | 30−50 | |

| Максимальное содержание влаги в грануляте, ppm | 1000 | 1000 | 70 | |

| Сушилка для полимера | – | – | – | + |

| Сушилка для ПКК | – | – | – | + |

| Система транспортирования гранулята осушенным воздухом | – | + | + | – |

| Подача пара в подфильерное пространство | – | – | + | – |

| Система кондиционирования охлаждающего воздуха | Есть в Sytec

оne |

+ | + | + |

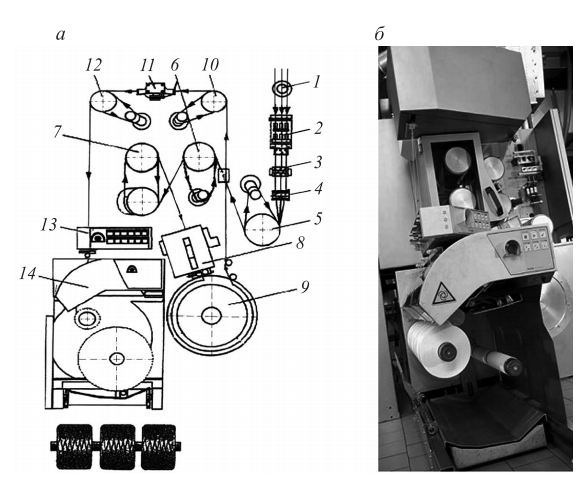

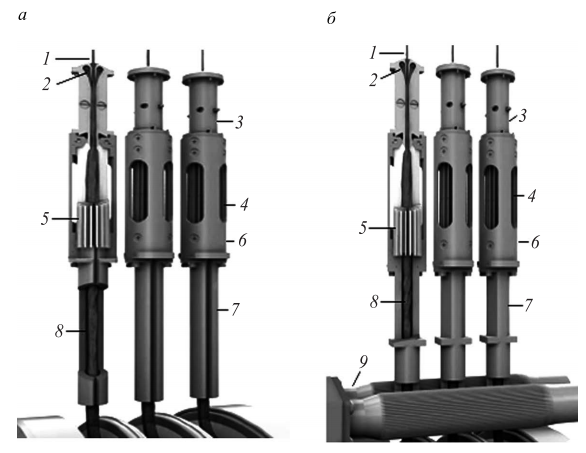

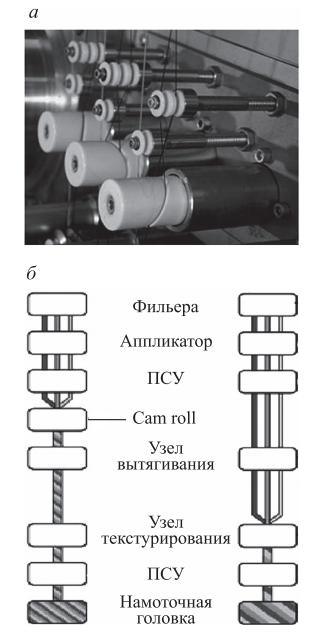

Замасливание, вытягивание, текстурирование, пневмосоединение нитей производятся на машине совмещенного вытягивания – текстурирования. На рис. 15 приведена одна из возможных схем компоновки узлов машины.

Рис. 15. Схема заправки (а) и внешний вид (б) машины вытягивания – текстурирования: 1 – отсос нити; 2 – аппликатор; 3, 11 – ПСУ; 4 – нитенаблюдатель; 5 – приемный цилиндр с роликом; 6 – питающий цилиндр с направляющим роликом; 7 – вытяжные цилиндры; 8 – текстурирующее устройство; 9 – охлаждающий барабан; 10 – первый выпускной цилиндр; 12 – второй выпускной цилиндр; 13 – система контроля; 14 – намоточный модуль

На выходе из сопроводительной шахты на нити двумя щелевыми форсунками аппликатора 2 наносится замасливающая препарация. Для первоначальной заправки или в случае обрыва нити удаляются через отсос 1, расположенный чуть выше устройства замасливания.

Как на всех современных машинах формования-вытягивания, нити поступают в ПСУ для придания компактности и улучшения проходимости на последующих операциях. ПСУ 3 устанавливаются после аппликаторов с целью более равномерного распределения замасливающей препарации между филаментами за счет обдува нитей сжатым воздухом.

Затем нити заправляются на хромированный полированный приемный цилиндр с направляющим роликом 5, далее поступают в зону вытягивания. Ориентационное вытягивание осуществляется в одну стадию между обогреваемым питающим цилиндром с направляющим роликом 6 и парой вытяжных обогреваемых цилиндров 7. Кратность горячего вытягивания составляет 1 : (3,0−3,7), как для любой нити текстильного назначения. Машины могут комплектоваться и двумя парами цилиндров. Между приемным цилиндром и питающим цилиндром установлен отсекающий инжектор пневмосистемы, с помощью которого производится отсос каждой нити при заправке или в случае обрыва и удаление их в сборник отходов.

Скорость питающего обогреваемого цилиндра должна быть на 1−2 % выше скорости приемного цилиндра для создания натяжения нитей и ликвидации их проскальзывания. Температура вытяжных цилиндров обеспечивает термофиксацию нитей на участке до камеры текстурирования. Вытяжные цилиндры размещены в изолированной камере, из которой производится отсос паров замасливателя вентилятором.

После вытяжных галет нити заправляются в камеру текстурирования 8, где под воздействием подаваемого с давлением 0,4−0,7 МПа горячего воздуха с температурой (170−240) ± 5 °С нити приобретают требуемую извитость. Подача воздуха к текстурирующим устройствам осуществляется от общей питающей системы по электрообогреваемым каналам.

Выходящие из устройства текстурирования в виде спрессованного жгута нити (каждая в отдельности) укладываются в перфорированные канавки охлаждающего барабана 9. На охлаждающем барабане происходит фиксация извитости и охлаждение нити воздухом, который отсасывается вентилятором через перфорированную поверхность барабана. Время охлаждения нити зависит от скорости вращения барабана. Отсасываемый воздух очищается и выбрасывается в атмосферу. От охлаждающего барабана нити поступают на первый выпускной цилиндр 10 с направляющим роликом, проходят второе ПСУ (рис. 16) и заправляются на второй выпускной цилиндр. Выпускные цилиндры и ПСУ размещены в изолированной камере, из которой производится отсос воздуха, загрязненного замасливателем, вентилятором. На выходе из камеры установлен сенсорный датчик обрыва нити, при срабатывании которого нить автоматически обрезается и отбирается в сборник отходов с помощью инжекторного устройства, расположенного перед выпускным цилиндром.

Скорость первого выпускного цилиндра должна быть ниже скорости вытяжных цилиндров для релаксации нити. Величина скорости первого выпускного цилиндра связана со степенью извитости текстурированных нитей: чем она выше, тем ниже должна быть скорость. Скорость второго выпускного цилиндра должна быть выше скорости первого для создания натяжения на участке пневмосоединения нити.

Рис. 16. ПСУ для ковровой нити

После второго выпускного цилиндра нити поступают в намоточное устройство 14, проходя систему контроля качества

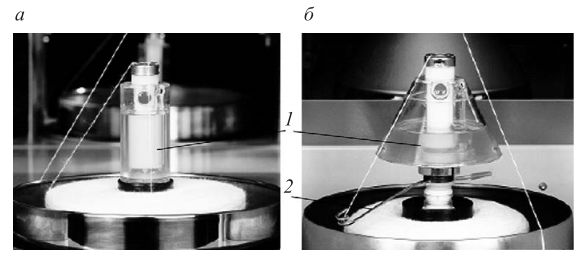

13. Все машины оснащены системой мониторинга качества продукции on line с устройствами измерения для трех нитей или одной (рис. 17). Виды измерений: натяжение нити в зоне намотки; степень извитости (показатель определяется непрерывно на всей длине нити на основе анализа натяжения); количество и распределение пневмоузлов по длине нити (с помощью оптического сенсора). Испытание на машине в режиме реального времени позволяет обойтись без лабораторных анализов и значительно экономит производственные затраты.

Рис. 17. Система мониторинга качества продукции on line (а) и устройство измерения для одной нити (б)

Намотка осуществляется на намоточных модулях Witras фирмы Neumag, специально разработанных для установки Sytec one. Система Witras включает:

- крылообразную траверсу намотки;

- фрикционный цилиндр с индивидуальным электроприводом;

- револьверную головку с двумя бобинодержателями;

- нитераскладчик с индивидуальным электроприводом;

- операционную панель основных функций намоточного устройства с возможностью установки параметров на рабочем месте;

- устройство автоматической перезаправки нити.

Фрикционный цилиндр имеет хромированную матовую поверхность рабочей части. Намотка нити осуществляется на бумажные патроны, устанавливаемые в зажимы бобинодержателя. Намоточный модуль Witras отличается автоматической системой съема паковок, подачи и заправки пустых бобин.

Компания предлагает также полностью автоматизированное решение – транспортирование, сортирование, взвешивание, маркирование и упаковывание паковок в паллеты (рис. 18).

На всех машинах вытягивания – текстурирования используются цилиндры с электрообогревом. На установках S3 и S5 при прохождении по цилиндру одновременно от двух до шести нитей – шестизонный обогрев поверхности. При этом максимальное температурное отличие по рабочей длине цилиндра составляет не более ± 1,5 °С даже при прохождении нити (рис. 19). Для установок Sytec One при обработке одной нити используются более экономичные цилиндры с двухзонным обогревом.

Для придания извитости ковровой нити используется способ гофрирования с напрессовкой нити в камеру горячим воздухом или паром.

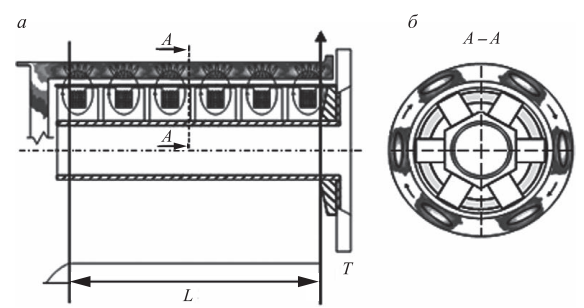

Рис. 18. Автоматизированная система транспортирования и упаковывания готовой продукции: а – стадия взвешивания; б – стадия контроля качества; в – стадия пакетирования

Рис. 19. Продольное (а) и поперечное (б) сечения и температурный профиль электрообогреваемого цилиндра: L – длина цилиндра; Т – температура поверхности цилиндра

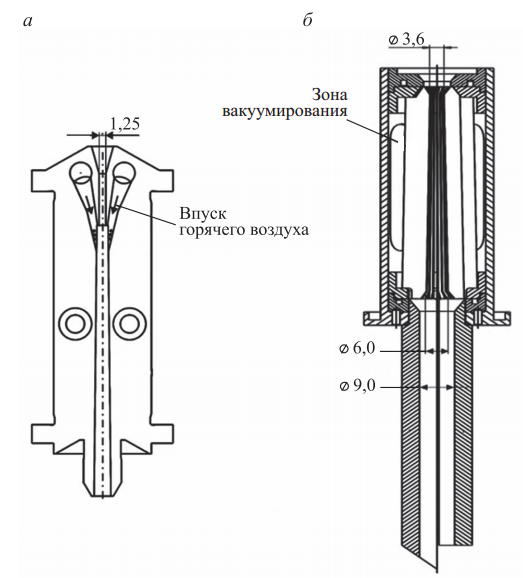

Этот способ, подобный описанному в п. 7.1 для гофрирования жгутов, используется и для текстурирования ковровых нитей высокой линейной плотности (100−240 текс) из всех видов полимеров. Характеризуется стабильностью качества нитей, регулируемым уровнем извитости, высокой скоростью. Текстурирующая камера небольшого размера, снабжена пневматическим замыкающим устройством для быстрой заправки нити, благодаря использованию высокопрочных керамических материалов обеспечивается ее низкий износ. Вертикальная текстурирующая форсунка имеет продольный канал, по которому перемещается нить (рис. 20).

В верхней части форсунки в ее боковой стенке выполнены каналы, наклоненные в направлении движения нити. По этим каналам в форсунку под давлением подается горячий воздух или пар. Под воздействием воздуха или пара нить ускоренно движется вниз. На выходе из форсунки ее скорость резко падает. Затем нить попадает в зону вакуумирования, где извивается и в виде плотного извитого стержня выводится через нижнее отверстие продольного канала. В процессе текстурирования нить приобретает извитость за счет напрессовывания нити горячим воздухом и противодавления, которое создается образованной в пластинчатой (ламельной) камере стержнем из нити.

Фирма Oerlikon Neumag предлагает три варианта этого способа текстурирования: фрикционный, роликовый (система BiТex) и комбинированный (рис. 21). Скорость текстурирования может достигать 5000 м/мин.

Рис. 20. Разрез верхней (а) и нижней (б) частей форсунки

Различие этих вариантов состоит в том, что при фрикционном текстурировании вакуум создается в пластинчатой камере вентилятором постоянно, в то время как в системе BiTex вакуум создается только в первые 20 с для начала процесса. После этого положение стержня текстурированной нити в пластинчатой камере определяется скоростью передающих валиков. Преимущество комбинированной системы заключается в возможности быстрого и простого перехода от фрикционной системы к системе BiТex.

Для машин в исполнении Sytec one используется текстурирующая фрикционная система M-TEX (рис. 22). Текстурированная нить по желобу аккуратно укладывается многократными витками в пазы охлаждающего барабана. Расстояние от желоба до поверхности барабана составляет 4 мм.

Рис. 21. Устройства текстурирования ковровой нити: а – фрикционная система; б – система BiТex; 1 – гладкая нить; 2 – воздухозаборник; 3 – текстурирующая насадка; 4 – зона вакуумирования; 5 – пластины; 6 – пластинчатая камера; 7 – выходная трубка; 8 – текстурированная нить; 9 – передающие валики

Рис. 22. Текстурирующая система M-TEX (а) и внешний вид (б) текстурирующего узла BiТex

Решающим условием для сохранения извитости нити является резкое охлаждение нити после текстурирования. Поэтому сразу после текстурирующего устройства нити поступают в охлаждающий барабан с V-образными желобками. При этом нити не должны перепутаться. Для этого фрикционная система дополнительно оборудована тормозной шпилькой (рис. 23), а в устройстве текстурирования BiТex эту функцию выполняют передающие валики.

Степень извитости определяет площадь поверхности и внешний вид текстурированной нити. Равномерность извитости (помимо равномерности окраски) является самым важным показателем качества. Изменение извитости оказывает влияние на отражение света, из-за чего нить смотрится светлее или темнее. В зависимости от длины участков нити с разной извитостью в изделиях могут наблюдаться дефекты в виде более темных участков длиной 5−50 мм и продольных полос.

Установки Sytec one комплектуются первым пневмосоединяющим устройством PremiJet. В отличие от открытого нанесения замасливателя на других установках, в устройстве PremiJet он наносится в закрытой системе. Благодаря герметичности устраняется загрязнение воздуха парами замасливателя. При пневмосоединении замасливатель равномерно распределяется воздухом по нити даже на высоких скоростях движения (до 6000 м/мин).

Комплектация установок фирмы для получения ковровой нити приведена в табл. 4.

Рис. 23. Тормозная шпилька и охлаждающий барабан

Таблица 4. Комплектация установок

| Исполнение установки | Sytec One | S5 | S3 | |

| 1 | 2 | 3 | 4 | |

| Полимер | ПA 6; ПA 6,6; ПП; ПЭT; ПTT | ПA 6; ПA 6,6; ПП; ПЭT; ПTT | ПA 6; ПП; ПЭT; ПTT | |

| Одноцветные нити | + | + | + | |

| Нити трех цветов | + | + | + | |

| Нити четырех цветов | + | + | – | |

| Количество формовочных устройств | 1−18 | 2−12 | 2,3 | |

| Количество формуемых нитей на позиции | 1 | 2–4, 6 | 3 | |

| Вид фильеры (для одноцветной нити) | Прямоугольная | Прямоугольная | Прямоугольная | |

| Вид фильеры (для нити трех цветов) | Круглая | Круглая | Круглая | |

| Вид фильеры (для нити четырех цветов) | Круглая | Круглая | – | |

| Сечение отверстия фильеры | Круглое, трехлепестковое, полое, треугольное | Трехлепестковое, полое, треугольное | Трехлепестковое, полое, треугольное | |

| Диапазон линейной плотности филамента, дтекс | 2,2−27,7 | 5,5−27,7 | 5,5−27,7 | |

| Диапазон линейной плотности одноцветных нитей, дтекс | 500−600 | 600−4000 | 800−3300 | |

| Диапазон линейной плотности трехцветных нитей, дтекс | 800−8000 | 800−6000 | 1000−3300 | |

| Диапазон линейной плотности четырехцветных нитей, дтекс | 800−8000 | 800−6000 | – | |

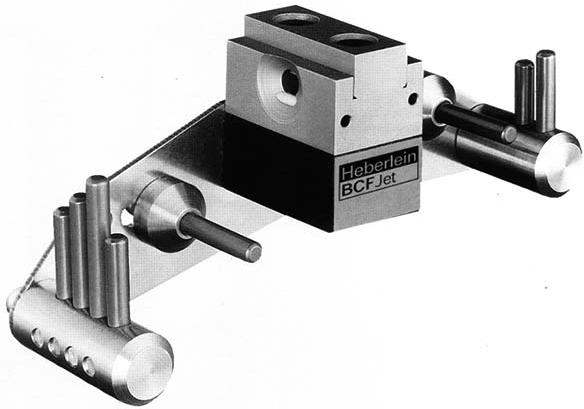

| Устройство для предварительного пневмосоединения сформованной нити | Фирмы PremiJеt; Oerlicon; Neumag | Фирма Heberlein | Фирма Heberlein | |

| Устройство Camroll для трехцветных нитей | По запросу | + | + | |

| Размер отверстий форсунки, мм | 1,25; 2,0; 2,4 | 1,25; 2,0 | 1,25; 1,5; 2,0 | |

| Диаметр охлаждающего барабана, мм | 300 | 480 | 360, 480 | |

| Устройство для пневмосоединения текстурированной нити | Фирмы Temco; Heberlein | Фирмы Temco; Heberlein | Фирма Temco | |

| Скорость намотки, м/мин | 1200−4000 | 1200−3500 | 1800−3500 | |

| Максимальный диаметр паковки, мм | 320 | 390 | 390 | |

| Автоматический съем паковок | + | – | – | |

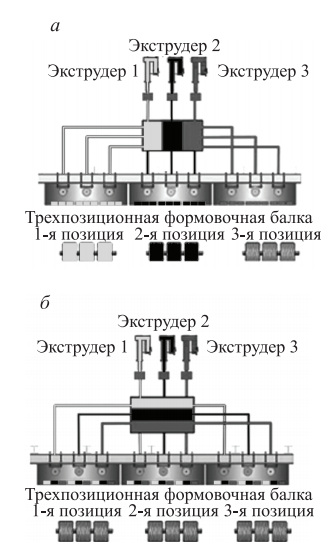

Установки S3 выпускаются в трех исполнениях:

- двухпозиционное формование (одноцветная нить – шесть формуемых нитей);

- трехпозиционное формование (одноцветная нить – девять формуемых нитей);

- система Variomelt (три экструдера для полимера, окрашенного в три разных цвета).

При этом реализуется и трехпозиционное формование – нить трех разных цветов или трощеная трехцветная нить, с каждой позиции девять формуемых нитей (рис. 24, 25). Для системы S5 возможно исполнение расплавопроводов для одновременного получения нитей, окрашенных даже в четыре цвета.

Рис. 24. Система Variomelt:

а – формование нитей одного цвета на каждой позиции; б – формование нитей разного цвета на каждой позиции

При получении меланжевых нитей три нити можно одновременно заправить в одно устройство текстурирования. При этом получается более редкое смешение цветов, что в изделии создает неспокойную рябь. Поэтому дополнительно все установки с получением нитей трех цветов комплектуются устройством Cam roll для смешения нитей. Устройство расположено в подающей секции машины ниже аппликатора замасливателя и ПСУ предварительного пневмосоединения (рис. 26).

Устройство представляет собой вращающийся керамический ролик с прорезями и систему нитепроводников. Частота смешивания настраивается путем изменения скорости двигателя устройства. Cam roll обеспечивает получение на вид более равномерно окрашенного коврового покрытия, при том что цвета очевидно различаются на каждом конкретном участке.

Полипропиленовую BCF-нить используют для изготовления дешевого класса ковров, срок службы которых составляет от 1 года до 3 лет. Второе поколение ковровой нити – нить BCF Heat Set, полученная путем кручения или каблирования двух нитей BCF, придания ей дополнительно Sили Z-образных завитков и последующей термофиксации крутки и извитости.

Рис. 25. Намотка цветных или меланжевых нитей

Рис. 26. Устройство Cam roll (а) и схема его размещения (б)

Нити Heat Set максимально напоминают шерстяную пряжу. Срок службы ковра из ПП-нити Heat Set в среднем составляет от 5 до 10 лет. Третье поколение ковровой нити – нить Frise получают за счет каблирования двух нитей Heat Set, придания дополнительной извитости в камере прессования и последующей термической обработки. Визуально нить Frize имеет «барашкообразный» вид, обладает большой упругостью, несминаемостью и благодаря смешению оттенков одного цвета создает ощущение более богатой расцветки. Нити BCF Heat Set и Frize используются для производства элитных ковровых покрытий повышенной комфортности.

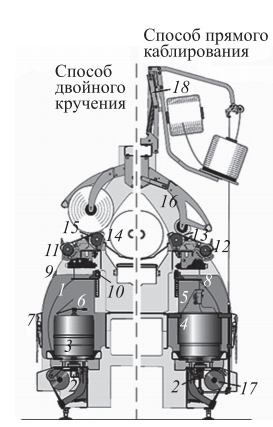

Для кручения ковровой нити компания Oerlikon Neumag предлагает линейку машин двойного кручения / каблирования CarpetTwister / CarpetCabler секционного исполнения с 12 веретенами в секции с шагом 355, 445 и 495 мм. Машины аналогичны по конструкции машинам фирмы Allma Saurer (описанным в п. 6.3), но выполнены специально для толстой ковровой нити (рис. 27). Универсальное полое веретено машин CarpetTwister / CarpetCabler обеспечивает при необходимости простую переналадку с варианта для двойного кручения на каблирование и обратно.

Хорошо себя зарекомендовавший ленточный привод веретен и двухэксцентриковый редуктор обеспечивают частоту вращения веретен до 8000 об/мин и скорость выпуска до 120 м/мин. Благодаря массивному двухэксцентриковому редуктору возможна установка разных скоростей намотки на каждой стороне машины.

Регулирование равномерности намотки осуществляется электронным способом. Только в зоне кромок импульс регулирования равномерности намотки подавляется. За счет этого наматываются паковки с безупречными кромками и оптимальной для дальнейшей переработки структурой. Настройка величины крутки, угла скрещивания витков и скорости нагона производится на торцевой стороне машины в условиях хорошего доступа. Оптимальная геометрия крутильной кружки позволяет использовать питающие паковки максимальных размеров. Натяжные устройства были разработаны специально для переработки ковровой нити всего диапазона линейных плотностей. Машины комплектуются пневматическими системами Volcojet и Creel-Jet. Устройство Volcojet используется для

Рис. 27. Схема заправки крутильной и каблирующей машин: 1 – баллон; 2 – крутильно-каблирующее веретено; 3 – крутильная кружка; 4 – баллоноограничитель; 5 – кожух натяжного устройства; 6 – натяжное устройство и крутильная рогулька; 7 – коленный рычаг; 8 – баллонный нитеводитель; 9 – разделитель; 10 – датчик с выключателем останова и пуска веретена; 11 – поворот нити; 12 – нагонный ролик; 13 – устройство раскладки; 14 – устройство останова паковки; 15 – вал привода паковки; 16 – бобинодержатель; 17 – нитеводитель; 18 – шпулярник с натяжным устройством

заправки нити в веретено двойного кручения. Поток воздуха направляет нить через полую ось, причем она без вмешательства обслуживающего персонала проходит через натяжное устройство. После этого нить направляется воздушным потоком вокруг кружки веретена вверх. Здесь оператор может легко взять ее рукой.

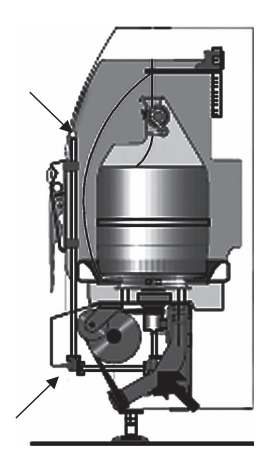

Creel-Jet – это система заправки нитей в веретено для прямого каблирования. При включении процесса заправки нити разрежение всасывает нить со шпулярника и протягивает ее через направляющую трубку в полую ось веретена снизу (рис. 28). Воздушный поток направляет нить вокруг кружки веретена вверх, где оператор также может легко взять ее рукой. Обе системы заправки нитей включаются коленным рычагом, что существенно сокращает время обслуживания. Такое исполнение обеспечивает эргономически оптимальные условия. Машины моделей VTS-05 предназначены для паковок с одиночной и трощеной нитью линейной плотностью от 1600 до 4600 дтекс. Диапазон крутки – от 40 до 710 кр/м. Необходимая величина крутки устанавливается с помощью сменных шкивов редуктора.

Рис. 28. Заправка машины каблирования

Количество кручений нити определяется соотношением между частотой вращения веретена и скоростью выпуска крученой нити. Стандартная скорость нагона составляет 60 %. Величина нагона нити изменяется при замене зубчатого шкива. При кручении трощеных нитей используется крутильная рогулька. Она установлена на натяжном устройстве веретена и может свободно вращаться.

Для дальнейшей переработки крученой нити, например в вязальных машинах, как правило, требуется нанесение авиважа, облегчающего ее скольжение (рис. 29, прил. 27). Перед входом нити в полое веретено она проходит по поверхности пористого поглотителя, смоченного авиважем, и при этом сама поглощает некоторое его количество. Это количество регулируется путем установки дозирующих колец. Для одиночной нити бачок для авиважа 1 является составной частью адаптера веретена. Для паковок с трощеной нитью бачок для авиважа 1 вместе с крутильной рогулькой 2 образует единый съемный узел.

Установка термофиксации предназначена для непрерывной фиксации крученых и каблированных ковровых нитей в среде перегретого пара. Она состоит из шпулярника на 96 паковок крученой нити, шести устройств опережающей подачи нити, узла сминания нити (съема витков нити с паковки), камеры фиксации (кондиционирования), ленточного конвейера на каждые шесть рабочих мест с системой охлаждения нити, трех двухмачтовых накопителей нити и автоматической намоточной машины на 48 рабочих мест.

Рис. 29. Устройства нанесения замасливателя на одиночную (а) и трощеную (б) нити

Шпулярник собран из шесть вертикальных секций, каждая из которых разделена на четыре уровня, на каждом уровне установлены рабочая и резервная паковки с крученой нитью. Стойки шпулярника каждой секции на каждом уровне оборудованы нитенаправляющей гарнитурой, пружинными натяжителями и керамическими разделительными гребенками с электронными датчиками обрыва нити.

Паковки с нитью устанавливаются на шпулярник, резервные концы рабочих и резервных паковок соединяются сплайсером, чтобы обеспечить непрерывную подачу нити в камеру кондиционирования. Нити с обеих сторон шпулярника собираются в шесть жгутов, каждый из которых состоит из восьми нитей.

Для производства нити Heat-Set каждый жгут нитей заправляется на соответствующее место двух роликов опережающей подачи и с помощью инжектора заправляется в систему сминания. Перед роликами подачи и после них установлены керамические направляющие гребенки для распределения восьми нитей жгута. Раскладчик, который состоит из трубки для восьми нитей, наматывает их на конусный нитераскладчик, с которого с помощью сжатого воздуха укладывает их на ленточный транспортер в виде петель (рис. 30). Крученые нити раскладываются в направлении S, каблированные – в направлении Z (для того чтобы сохранить крутку, приданную нити в процессе кручения).

Рис. 30. Раскладка нитей на транспортер в виде петель

При производстве нитей с эффектом Frize (прил. 28) жгут заправляется через разделительную гребенку в гофрирующее устройство с индивидуальным приводом, благодаря чему возможна индивидуальная настройка процесса. Устройство состоит из четырех гладких роликов опережающей подачи, камеры прессования и пары зубчатых роликов. В камере прессования нити прогреваются паром и приобретают волнистость, проходя через зубчатые ролики. Степень извитости зависит от разности скоростей подающих и зубчатых роликов. Нити Frize по наклонному желобу поступают на ленточный транспортер.

Далее нити Heat Set или Frize транспортером подаются в камеру, где происходит термофиксация крутки перегретым паром и усадка нитей. Камера кондиционирования длиной 5 м выполнена из нержавеющей стали, теплоизолирована снаружи, оборудована шестью вентиляторами для обеспечения циркуляции горячего воздуха, электрическими нагревателями, двумя вентиляторами отсоса горячего воздуха (на входе и выходе из камеры), трубопроводом отвода конденсата. Внутри камеры расположены датчики для измерения температуры и влажности. Каждая из шести позиций установки термофиксации оборудована отдельным ленточным транспортером с индивидуальным

приводом. Скорость ленточного транспортера регулируется с помощью инвертора и устанавливается в зависимости от необходимого времени пребывания нитей в камере, которое должно составлять 55−60 с. Время пребывания нити в камере зависит от числа кручений на нити и плотности загрузки конвейера, которая не должна превышать 180 г/п.м. Рабочая скорость транспортера – 5 м/мин. Лента транспортера изготовлена из термостойких тефлоновых нитей и выдерживает температуру до 350 °С.

При термофиксации нитей с высоким числом кручений, особенно одиночных, нить на ленточном транспортере прижимается верхней сетчатой прижимной лентой.

На выходе из камеры под каждым ленточным транспортером установлены сдвоенные вентиляторы для охлаждения термофиксированных нитей и закрепления эффекта фиксации.

Далее каждый жгут из восьми нитей наматывается на отдельный накопитель для создания запаса нити и обеспечения бесперебойной работы установки термофиксации и автоматической намоточной машины. В зависимости от линейной плотности нити накопитель может удерживать восемь нитей в течение 5 мин.

Затем каждый жгут из восьми нитей через нитепроводящие крючки проходит систему подающих валиков и подается на соответствующее рабочее место автоматической намоточной машины, которая состоит из двух секций, каждая из которых имеет по восемь веретен в трех уровнях.

Для автоматической работы каждое намоточное место машины оборудовано магазином на пять патронов. Для съема готовых паковок каждая секция машины снабжена автоматическим транспортером с фотодатчиком на конце для останова паковки. Съем осуществляется вручную.

Весь технологический процесс термофиксации крученой жгутовой нити выполняется в автоматическом режиме.

Помимо обычных физико-механических показателей очень важными показателями для ковровой нити, определяющими качество ковровых изделий или автомобильных покрытий, являются ворсистость, устойчивость к истиранию, коэффициент трения.

Определение ворсистости пряжи может производиться различными методами. В измерительной системе фирмы Zweigle определяется количество торчащих волокон длиной от 1 до 12 мм, приходящихся на единицу длины нити. В системе

USTER (Устер) определяется безразмерный показатель, который характеризует суммарное количество торчащих волокон на единице длины нити. При проведении испытания на устойчивость к абразивному износу определяют количество продуктов износа, образующихся при трении нити о нить, на единицу массы нити. Коэффициент трения нити о хромированный стержень может быть определен, например, с помощью измерительного прибора фирмы Zweigle при движении ее отрезка длиной 1000 м со скоростью 50 м/мин.