Содержание страницы

- 1. Особенности и аппаратурное оформление процесса формования микрофиламентных волокон и нитей

- 2. Профилированные волокна и нити

- 3. Высокоизвитые и неизвитые волокна

- 4. Волокна различной длины резки

- 5. Бикомпонентные и многокомпонентные волокна

- 6. Волокна со скользким грифом

- 7. Волокна и нити с пониженной горючестью

- 8. Антимикробные волокна и нити

- 9. Волокна высокоусадочные, с повышенной накрашиваемостью, малопиллингуемые

- 10. Улучшение литьевых свойств полиэтилентерефталата

- 11. Свето- и термостабилизация поликапроамида способом опудривания

- 12. Модификация полипропиленовых волокон, нитей и пленок

- 13. Способы модификации свойств нетканых материалов

- 14. Концентраты для модификации полимеров

Основным направлением расширения ассортимента химических волокнистых материалов является не столько разработка новых видов полимеров, сколько модификация уже существующих с целью придания им новых свойств.

В работах К.Е. Перепелкина методы модификации подразделяются на физические, композитные и химические. Часто используется сочетание физического с композитным или химическим модифицированием.

Физическая модификация заключается в направленном изменении надмолекулярного строения, формы и внешней поверхности нитей (без изменения химического состава).

Физические методы используются на стадии формования и (или) последующей обработки волокон и нитей.

При создании физически модифицированных волокон и нитей следует выделить два пути:

- изменение надмолекулярной структуры волокон путем изменения условий формования, вытягивания и релаксационных обработок;

- изменение поперечного сечения, поверхности или внешней формы волокон и нитей.

Часто эти два пути применяются одновременно.

Среди физически модифицированных выделяют профилированные, бикомпонентные, микроволокна и микронити, текстурированные, пневмотекстурированные, пористые и другие волокна и нити.

Сверхвысокоскоростное формование из расплава изменяет условия структурообразования благодаря резкому повышению аксиальных напряжений в формуемом волокне (нити). В этом случае уже на стадии формования происходит ориентационная кристаллизация и образуется довольно стабильная структура волокон. Вследствие изменений процесса структурообразования волокна (нити) приобретают повышенную деформативность, малые внутренние напряжения и соответственно малую усадку. Таким методом получают новые виды полиэфирных, полиамидных и полипропиленовых нитей.

В промышленном масштабе освоено получение высокопрочных технических нитей (за счет повышения молекулярной массы полимера), формование текстильных нитей в одну стадию (ВСФ и эффект самоориентации), получение малоусадочных нитей с низким удлинением (высокотемпературное вытягивание), высокомодульных волокон с повышенным динамическим утомлением, высокопрочных мононитей, технических нитей и волокон с низким удлинением, малопиллингующихся (низкопрочных) волокон и др.

Композитная модификация заключается в добавлении к основному волокнообразующему полимеру мелкодисперсных или растворимых компонентов – носителей новых свойств. Модифицирование путем введения добавок осуществляется на стадии подготовки исходного расплава к формованию или непосредственно перед формованием. Этот метод широко применяется при получении всех синтетических волокон и нитей. В полимерный расплав могут вводиться красители (пигменты и органические вещества), антипирены (замедлители горения), биологически активные вещества и другие добавки.

Не являясь «зародышами» кристаллизации, частицы пигментов, диоксида титана (ТiO2), сажи являются центрами структурообразования в результате формирования на их поверхности упорядочного слоя сорбированного полимера, изменяют динамику процесса кристаллизации. При этом получаются волокна с более высокими усталостными свойствами, с меньшим разбросом по физико-механическим показателям. Таким образом, пигменты являются не только красителями, но и веществами, улучшающими структуру волокон.

Введение растворимых в полимерных жидкостях (расплавах) красителей также является важным приемом физико-химической модификации. При этом достигается не только колористический эффект, но изменяется и структура волокон. Красители могут являться пластификаторами или антипластификаторами, т.е. снижать или повышать температуру стеклования полимера. Важнейшим способом физико-химической модификации является получение волокон из смесей полимеров (получение композиционных волокон). При введении в полимерный субстрат малых количеств второго полимера, не совместимого с основным, достигаются эффекты усиления, упрочнения структуры (эффект «малых полимерных добавок»). Эти полимерные добавки (до 5 массовых процентов) являются центрами структурообразования, повышая равномерность структуры формуемой нити и улучшая ее свойства.

К композитно-модифицированным волокнам относятся интерактивные волокна (откликающиеся на внешние воздействия): преобразующие свет в тепловую энергию (греющие), люминесцирующие, изменяющие яркость окраски или цвет в зависимости от температуры окружающей среды. Такие волокна позволяют получать оригинальные изделия с новыми функциональными свойствами.

Химическая модификация заключается в направленном изменении химического состава волокнообразующего полимера. Изменение химического строения полимера осуществляется введением в полимер новых активных групп на стадии синтеза или последующей химической обработкой уже сформованных волокон и нитей, а также на стадии отделки текстильных материалов. Использование этих приемов позволяет улучшить потребительские свойства текстильных материалов: повысить накрашиваемость, гигроскопичность, снизить сминаемость и загрязняемость, придать антистатические, огнезащитные, бактерицидные и другие новые свойства.

В промышленных условиях освоен ряд приемов получения химически, физически и структурно модифицированных полимеров со специфическими свойствами, такими как негорючесть, пиллингоустойчивость, повышенная накрашиваемость, светостойкость, улучшенные литьевые свойства и др. Как правило, их получают на стандартных производственных установках с дополнением технологических схем соответствующими узлами и приспособлениями.

В будущем методы модификации будут использоваться еще шире, поскольку это технически, экономически и экологически полностью оправдано.

1. Особенности и аппаратурное оформление процесса формования микрофиламентных волокон и нитей

К микрофиламентным волокнам и нитям (МКН) относятся нити линейной плотностью менее 0,1 текс/филамент. По способу получения и назначению их условно можно подразделить на три группы:

- 0,055−0,03 текс – получают методом ВСФ с учетом ряда технологических особенностей (высокоплотные непромокаемые ткани для верхней и спортивной одежды, палаток; тонкие шелковые ткани и трикотаж);

- 0,03−0,002 текс – получают способом формования бикомпонентных нитей секторной структуры (технологическая одежда «чистых комнат», специальные полирующие и обтирочные материалы, синтетическая кожа, замша);

- 0,002−0,0001 текс – получают бикомпонентные волокна матрично-фибрильной структуры с последующим удалением матрицы и образованием волокон нужных размеров (синтетическая кожа нового поколения, ультратонкие фильтры, нетканые материалы).

Выпускаются МКН в гладком (комплексные нити) и текстурированном виде. Их достаточно широкое распространение в мировой практике для изготовления в основном высокоплотных тканей обусловлено водонепроницаемостью и воздухопроницаемостью, легкостью и стабильностью размеров, натуралоподобностью, мягкостью, драпируемостью. Ткани из МКН обеспечивают водонепроницаемость за счет повышенной плотности (более 25 000 нитей на 1 см2). Поэтому капли атмосферной влаги, размер которых (около 200 мкм) больше пор ткани, не проходят через них, не требуется водозащитная пропитка материала. Эти же ткани способны пропускать испарения тела в виде водяного пара. Таким образом обеспечивается комфортность изделиям на их основе, в частности одежде для спорта и отдыха.

Технологические стадии получения МКН такие же, как для обычных текстильных нитей по соответствующим технологическим схемам, однако имеются особенности аппаратурного и технологического оформления, которые необходимо учитывать в производственной практике.

При получении МКН в процессе ВСФ необходим более высокий уровень технологии. Акцент делается на такие параметры, как вязкость расплава, условия экструзии, охлаждение и степень растяжения филаментов, скоростной режим, т.е. в основе лежат реологические аспекты нитеобразования.

В литературе приводятся три критерия стабильности экструзии МКН.

Первый критерий: соотношение 450 ≤ η290° ≥ 7,38 ∙ 103 Т + 840, где η – вязкость расплава при 290 °С; Т – линейная плотность нити, текс. Используя данное соотношение, можно оценить возможную линейную плотность филаментов при выбранной вязкости расплава, задаваемой молекулярной массой и температурой.

В большинстве случаев используют ПЭТ с обычной молекулярной массой, иногда – несколько пониженной. Из приведенного соотношения следует, что для получения МКН линейной плотностью менее 0,1 текс вязкость расплава не должна превышать 1000 Пз. Для ПЭТ такая величина вязкости расплава при 290 °С соответствует скоростям сдвига более 5000 с–1. В свою очередь, скорость сдвига зависит от подачи расплава и геометрии отверстия фильеры. Для снижения вязкости расплава и замедления охлаждения филаментов предлагается повышать температуру до 300 °С или не менее Тпл + 35 °С. Значения скорости сдвига γ (поперечного градиента скорости) можно определять из известного выражения

γ = 4q /πρr3,

где q – массовая скорость (подача) расплава на одно отверстие, г/с; ρ – плотность расплава, г/см3; r – радиус отверстия, см.

Второй критерий: должно выполняться условие γ < γкр, где γкр – критическая величина скорости сдвига, для ПЭТ равная ~ 105с–1. При достижении γкр наблюдается обрыв элементарных нитей.

Третий критерий: должно выполняться условие ε < εкр, где ε – степень растяжения формуемого пучка филаментов,

ε = VL/V0,

здесь VL – скорость приема нити; V0 – скорость истечения расплава.

Критическое значение εкр для полиэтилентерефталата около 1100.

V0 = q/Sρ,

где S – площадь сечения филамента, см2.

Таким образом, при выборе технологических параметров получения МКН необходимо учитывать критерии по вязкости расплава, скорости сдвига и степени растяжения.

На практике надо стремиться к снижению ε и γ, повышая фактор стабильности формования МКН. С увеличением числа отверстий в фильере уменьшаются значения поперечного градиента γ и повышается степень растяжения ε за счет снижения скорости истечения из отверстия V0. Наиболее эффективным способом снижения ε является уменьшение диаметра отверстия фильеры (dотв). Так, при уменьшении dотв с 0,023 до 0,015 см ε снижается более чем вдвое, но одновременно возрастает величина γ. Граничными значениями dотв являются 0,13 < dотв < 0,25 мм. В большинстве случаев применяются фильеры с dотв = 0,15−0,2 мм. Применение фильер с отверстиями менее 0,13 мм усложняет процесс и требует более высокого уровня технологии. При VL = 6000−7000 м/мин становится невозможным достижение линейной плотности филаментов менее 0,1 текс.

Известны расчеты для оценки минимально возможной (критической) линейной плотности нити (Ткр, текс) при ВСФ с учетом величин γ, ε, q, VL:

![]()

где Ткр определяется степенью растяжения VL/V0, но может регулироваться подачей q. Ниже Ткр происходит обрыв элементарных нитей. Например, при VL = 5000 м/мин можно получать FOY-филаменты линейной плотностью 0,05 текс. В случае, если это POY-нить, и ее необходимо довытягивать с кратностью 1,7, то возможна конечная линейная плотность 0,035 текс. При 6000−7000 м/мин для HOY-нити становится невозможным достижение линейной плотности филамента менее 0,1 текс.

Приведенная зависимость является приближенной, поскольку зависит от конкретных параметров процесса. С увеличением расстояния от фильеры до намотки (L) уровень минимально возможной линейной плотности повышается. Для получения МКН желательно расстояние L уменьшать, используя современные укороченные по высоте машины формования.

Для достижения минимальных линейных плотностей при скорости приема 3000 м/мин недопустимо наличие включений, в том числе вводимых с полимерными концентратами, размером более 5 мкм. С повышением VL допустимый размер частиц должен быть еще ниже. Эти зависимости нужно учитывать в технологической практике, т.е. необходимо организовать тонкую фильтрацию расплава как в центральном фильтре, так и в фильерном комплекте.

Рассмотренные критерии получения МКН являются необходимыми, но не достаточными условиями стабильности процесса и равномерности свойств. Важным фактором является равномерность охлаждения формуемых филаментов, влияющая на неравноту нити. С увеличением числа филаментов в пучке их суммарная линейная плотность и поверхность возрастают, ухудшаются условия охлаждения фронтальным потоком воздуха. Установлено, что с увеличением числа отверстий (например, с 85 до 150) почти пропорционально возрастает величина неравноты по линейной плотности − коэффициент вариации, c.v U % ( по Устеру) – от 0,875 до 1,625.

По проспектной информации для полиэфирной МКН рекомендуются следующие нормы: для POY – c.v. U % < 1,35; для FOY – с.v. U % < 0,8, т.е. для ВСФ с получением POY допустимая величина c.v. U % выше, чем для FOY. Эти данные следует учитывать при выборе фильер для производства МКН.

Для улучшения равномерности охлаждения пучка МКН разрабатываются специальные обдувочные системы, снижающие турбулентность потока, в частности системы EvoQuench фирмы Oerlikon Ваrmag. На современных установках для производства МКН используют кольцевой (радиальный) обдув воздухом, преимущественно снаружи внутрь. Рекомендуется также несколько повышать температуру и снижать скорость обдувочного воздуха до 0,2−0,3 м/с для замедления охлаждения. Это позволяет получать МКН более высокого качества.

В большинстве заявок и патентов при выборе фильер для получения МКН рекомендуется при увеличении числа отверстий уменьшать их диаметр и использовать ограничения:

![]()

где d – диаметр канала, мм; l – длина канала, мм; q – подача расплава на отверстие, г/мин. Предпочтительнее, чтобы диаметр отверстия не превышал 0,2 мм и составлял 0,14; 0,15 или 0,18 мм. Максимальная плотность отверстий при их количестве в фильере более 100 не должна превышать 4 отверстий/см2.

Предлагается использовать обогреваемые термостатирующие подфильерные камеры, замедляющие скорость охлаждения филаментов и предотвращающие их обрыв. Длина такой насадки может быть равной, например, 200−250 мм.

При получении POY-MKH для снижения натяжения от трения о воздух пучок филаментов целесообразно собирать в нить по возможности ближе к фильере, на расстоянии от 200 до 1500 мм. Чаще всего это делают в нижней части обдувочной камеры, собирая пучок замасливающим устройством. Важное значение имеет равномерное нанесение препарации, влияющего на величину неравноты по Устеру и, главное, на дальнейшую переработку МКН. При получении МКН, вследствие увеличенной суммарной поверхности филаментов, необходимо наносить большее количество препарации. Предпочтительнее двухштифтовое нанесение препарации для снижения поверхностного трения и придания лучшей компактности комплексной нити.

При производстве МКН очень важно обеспечить одинаковую температуру расплава на всех местах машины формования. Расплавопроводы должны быть максимально короткими, чтобы время пребывания расплава до момента экструзии не превышало 10 мин, поэтому целесообразно использовать относительно небольшие установки. Для гомогенизации расплава применяются динамические и статические гомогенизаторы.

Конструкция фильерных комплектов должна исключать их охлаждение за счет подсасывания воздуха. С этой целью используются самоуплотняющиеся фильерные комплекты, которые вставляются снизу и заглубляются для защиты от охлаждения, что обеспечивает равномерность обогрева. В отличие от стандартных ассортиментов при получении МКН применяют более тонкие фракции кварцевого песка, карбида кремния или металлического порошка, более мелкие сетки для фильтрации расплава.

Натяжение нити перед намоткой необходимо снижать и регулировать для получения правильной формы паковки. Для снижения натяжения используют или два необогреваемых цилиндра (с расположением верх-низ или дуо) или опережающий валик для бесцилиндровой схемы. В последних модификациях машин формования фирмы Oerlikon Neumag используются намоточные головки со встроенными роликами (тип WINGS). Для предотвращения обрывов филаментов при дальнейшей переработке применяют пневмосоединение.

Предпочтительнее намоточные машины с бобинодержателями двухроторного типа для обеспечения мягкого воздействия на нить во время приема. Скорость намотки при формовании микрофиламентной POY-нити поддерживается несколько более низкой (2800−3000 м/мин) для снижения натяжения и обрывности филаментов.

Для получения гладкой МКН предпочтительнее использовать по раздельной схеме намоточно-вытяжную машину или машину, совмещающую ВСФ с вытягиванием на обогреваемых галетах. При вытягивании с текстурированием рекомендуется несколько снижать скорость, например до 500−600 м/мин. На текстурирующих машинах при производстве МКН используются V-конструкции термопластификатора и короткой охлаждающей пластины. Такая схема обеспечивает наименьшее травмирование микрофиламентов при симультан-процессе. При вытягивании-сновании гладкой нити необходима чрезвычайно высокая равномерность каждой нити, чтобы обрывность не превышала 2−3 обрыва на 1 т, в противном случае процесс становится неэкономичным.

Как указывалось, для получения МКН используют ВСФ с двухстадийным процессом через POY-нить, одностадийным (FOY-процесс) с термокамерой или совмещенную схему (FDY). Схема производства МКН через POY более гибкая, поскольку позволяет выпускать как гладкую, так и текстурированную нить. Однопроцессная схема получения FOY с трубчатыми нагревателями позволяет достигать высокой равномерности МКН. Скорость формования выбирается в пределах 4500−5000 м/мин. Используются цилиндры для исключения колебаний нити в трубчатых нагревателях. Это позволяет поддерживать низкую величину неравноты нити по Устеру (< 0,8 %). Получают FOYMKH с разрывной нагрузкой 39 сН/текс и удлинением 30 %. Если производитель специализируется только на гладкой нити, то такой процесс получения МКН является предпочтительным. Часто используют совмещенную схему формования-вытягивания FDY-нитей.

Фирма Oerlikon Ваrmag создала укороченные по высоте прядильные установки, в том числе и с двумя раздельными динильными системами, позволяющими устанавливать дифференцированные температуры в расплавопроводе и фильерном комплекте, поскольку для исключения термодеструкции целесообразно повышать температуру расплава только перед экструзией. Фирма EMS INVENTA AG также считает наиболее подходящим вариант ультракороткой машины с параллельным ходом нитей от фильеры до намотки. Отсутствие поворотов пучка нитей и небольшое расстояние от фильеры до намотки (2,5 м) обеспечивают оптимальные условия ВСФ МКН, поскольку трение о воздух и гарнитуру существенно снижаются. Укороченная компактная установка ВСФ имеет следующие преимущества:

- натяжение в зоне намотки составляет всего 20−30 сН даже при скорости 3500 м/мин, что оптимально для плотности и геометрии намотки нити; при традиционной схеме натяжение составляет 60−70 сН, т.е. в 2−3 раза выше;

- путем смещения замасливающего устройства можно варьировать длину зоны охлаждения пучка и натяжение в зависимости от линейной плотности;

- установка не содержит сопроводительных шахт и цилиндров; благодаря уменьшению длины зоны формования и снижению трения пучок формуемых филаментов находится в более спокойном состоянии, чем при традиционной схеме, что снижает величину Устера;

- уделено особое внимание равномерности обдува пучка и нанесению прядильной препарации;

- малая высота исключает промежуточные площадки, что позволяет оператору контролировать весь процесс и существенно облегчает обслуживание установки;

- общие капитальные затраты на компактную установку ВСФ на 10−12 % ниже, чем на традиционную той же мощности. Следует отметить и недостаток таких установок: предназначены в основном для нитей малой линейной плотности, поскольку нити большой линейной плотности не успевают охлаждаться. Для устранения этого недостатка фирмой Barmag разработаны компактные установки с параллельным ходом формуемых нитей, оснащенные валиками, выполняющими роль цилиндров. Такие установки более универсальны, поскольку позволяют получать нити различной линейной плотности.

Приведенные выше ограничения в параметрах технологического процесса справедливы и для получения микроволокон. Использование микроволокон линейной плотностью 0,1−0,3 дтекс в производстве пряжи повышает прочность, эластичность, комфортность изделий в носке. При этом возможно получение тонких тканей и трикотажа даже на основе гидрофобного полипропилена. Ткани приобретают мягкость, объемность и большую воздухопроницаемость, без труда впитывают и испаряют пот, великолепно дышат, быстро сохнут. Пряжа с такими свойствами особенно широко используется для одежды спортивного ассортимента.

Переход на микронити и микроволокна означает не только уменьшение производительности оборудования, но и увеличение материало-, энергои трудозатрат, что приводит к увеличению цены продукции.

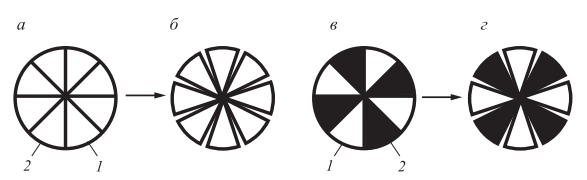

Следует отметить, что для получения очень тонких нитей часто используются бикомпонентные нити. Элементарные нити имеют секторную структуру, где, например, связующим является ПА 6, составляющий около 15 %, а секторами – ПЭТ, обеспечивающий необходимый комплекс свойств (рис. 1). Возможно и чередование секторов из ПЭТ и ПА.

Вследствие более низкой температуры плавления полиамид используется в качестве термически соединяющего компонента, временно объединяющего элементарные нити в комплекс ной и предотвращающего рассыпания их на сектора. На стадии отделки проводится обработка метиленхлоридом для частичного растворения полиамида и распада нити на филаменты-сектора.

Рис. 1. Вид поперечного сечения сформованной (а, в) и готовой (б, г) нити секторной структуры типа «дольки апельсина»

Фильеры для формования бикомпонентных волокон с секторной структурой имеют очень сложную конструкцию.

Несмотря на сложность процесса и его высокую стоимость, только такой способ позволяет получать МКН с линейной плотностью филамента 0,3−0,02 дтекс. Ткани, полученные на основе таких МКН, отличаются необыкновенно мягким, шелковистым грифом, воздухопроницаемостью и влагопроводностью. МКН выпускаются как в гладком, так и в текстурированной виде, используются для изготовления изысканных платьев, технологической одежды «чистых комнат», обтирочных материалов для оптики, искусственной кожи.

Микроволокна представляют большой интерес для получения нетканой основы высококачественных искусственных кож. Для этой цели используют бикомпонентные волокна матрично-фибриллярной структуры. При экстрагировании одного из компонентов образуются ультратонкие волокна, из которых получают искусственную кожу со свойствами, близкими к свойствам натуральной кожи, которая значительно превосходит по свойствам синтетическую кожу с основой из обычного волокна (рис. 2).

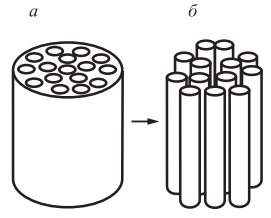

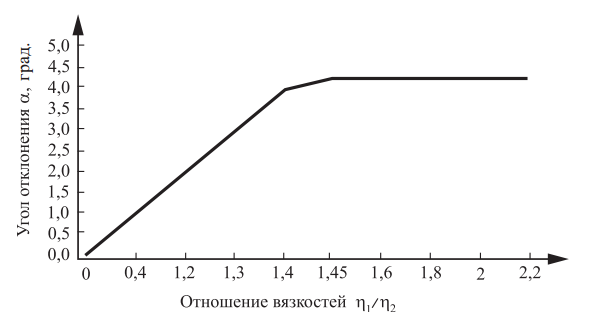

Схема фильеры для получения нитей матрично-фибриллярной структуры показана на рис. 3.

Рис. 2. Поперечные сечения сформованного (а) и готового (б) волокна матрично-фибриллярной структуры типа «острова в море»

Рис. 3. Фильера: А – расплав оболочки нити; В – расплав ядра нити; 1 – трубки; 2 – вертикальные каналы; 3 – центральные каналы; 4 – плита; 5 – верхняя пластина; 6 – нижняя пластина; 7 – кольцевой канал; 8 – радиальный канал; 9 – капилляр; 10 – коническое отверстие; 11 – полость; 12 – кольцевая полость

Компонент В, образующий тонкие элементарные нити, подается по трубкам 1, вмонтированным в верхней пластине 5, в полости 11 плиты 4, предназначенной для формирования бикомпонентных потоков. Отдельно через центральные каналы 3, расположенные по определенной программе, поступает компонент А матрицы, который по кольцевому каналу 7 и радиальным каналам 8 растекается в нижней пластине 6. Радиальные каналы 8 через вертикальные каналы 2 соединяются с кольцевой полостью 12, образованной верхней пластиной 5 и плитой 4. Вокруг входных отверстий каналов 2 на равных расстояниях друг от друга размещаются группы полостей 11, оканчивающихся заходными зонами 10 капилляров 9. За счет одинаковой длины и одинакового сопротивления по пути движения компонента А на участке от каналов 3 до отверстия 9 обеспечивается стабильный процесс формования нити.

Известны исследования в области физико-химии расплавов смесей полимеров, что позволило разработать принципиально новую технологию производства волокон. Речь идет о смесевых системах из несовместимых полимеров и так называемом специфическом волокнообразовании, когда один из полимеров образует в другом (матричном) при течении расплава множество ультратонких волокон (микроволокон), ориентированных в направлении экструзии. Волокна имеют диаметр от нескольких микрометров до их десятых долей и могут быть выделены из композиционного экструдата путем экстракции матричного полимера растворителем, инертным по отношению к волокно образующему компоненту смеси. При таком способе через одно отверстие формуется комплексная нить, состоящая из десятков и сотен тысяч микроволокон. Фильтры на основе таких микроволокон из ПП широко применяются в медико-биологической и пищевой промышленности для очистки лекарств, пива, спиртных напитков, а также для очистки воды в бытовых условиях.

Формирование тонких волокон диаметром 1−5 мкм (линейная плотность от 0,01 до 0,2 дтекс) путем раздува расплавленного полимера горячим воздухом на приемную поверхность осуществляется и в технологии производства НМ способом «мелтблоун».

Волокна, составляющие эти нетканые материалы, по свойствам отличаются от волокон, получаемых по обычной технологии формования и вытягивания.

Нановолокна с диаметрами в наноразмерном диапазоне производят с помощью технологии электропрядения. При электропрядении заряженный полимерный расплав или раствор экструдируют через многоканальные мундштуки с диаметром меньше микрометра. Волокна, собранные на заземленной плите, подвергают воздействию большой разности потенциалов между мундштуками и плитой. Это хорошо освоенная технология для производства волокон чрезвычайно малого диаметра с улучшенными свойствами. Повышение прочностных показателей волокна достигается последующей тепловой обработкой.

2. Профилированные волокна и нити

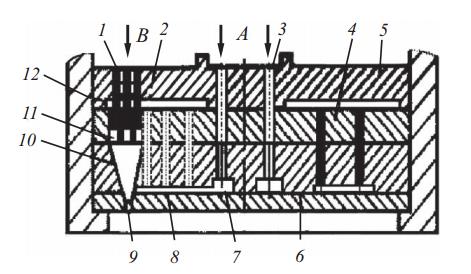

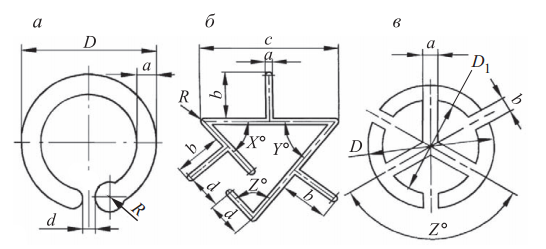

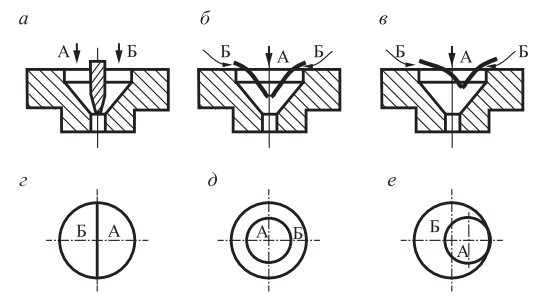

Профилированные волокна и нити могут быть получены из различных полимеров. Форма поперечного сечения синтетических волокон влияет на их физические свойства: сорбционные, устойчивость к истиранию, гриф, блеск и др. Значительное изменение поперечного сечения филаментов может быть достигнуто при использовании фильер с отверстиями не круглого, а фигурного сечения. Некоторые виды таких капилляров и ориентировочные размеры отверстий приведены на рис. 4, 5 и в табл. 1.

При прохождении расплава через отверстия сложного профиля поперечное сечение филамента приобретает как бы «оплывшую» форму отверстия.

Рис. 4. Профилированные капилляры: а – в – формы отверстий для получения волокон сплошного сечения

Рис. 5. Формы отверстий для получения полых волокон и нитей: а – в – формы отверстий для получения волокон полого сечения

Таблица 1. Параметры капилляров фильер

| Размеры | a | b | c | d |

| Ед., мм | 0,08−0,60 | 0,10−0,40 | 1,30−1,70 | 0,20 |

| Размеры | D | R | D1 | |

| Ед., мм | 0,40 | 0,04−0,16 | 0,20–0,24 | |

| Размеры | Z | X | Y | |

| Ед., градус | 72−120 | 45−90 | 50 |

Рис. 6. Поперечные сечения профилированных элементарных нитей (а – е)

Ассиметрия поперечного сечения экструдата уменьшается за счет расширения струи расплава на выходе из капилляра фильеры. Большой вклад в изменение формы сечения вносит поверхностное натяжение расплава, стремящееся изменить форму сечения на энергетически более выгодное круглое. Выходящие из капилляров струйки расплава должны сливаться перед затвердеванием. При замыкании вытекающего расплава между концами щелей отверстий получаются полые профилированные волокна. Когда скорость затвердевания расплава высока, в филаментах образуются открытые участки. Условия формования должны выбираться с учетом получения требуемой формы сечения (рис. 6).

Линейная плотность филаментов может быть разной, но чаще всего их вырабатывают тонкими.

Наиболее часто использующимся является трилобал — трехлепестковый и треугольный профиль (рис. 6, а, в). Такие профилированные нити характеризуются повышенной сцепляемостью, объемностью и гигроскопичностью, пониженным блеском и загрязняемостью. Полиамидные нити трилобал широко используются для производства колготок и ковров.

Полые волокна обладают более низкой теплопроводностью и имеют меньшую удельную массу по сравнению со сплошными нитями. Широко применяются в качестве наполнителя при изготовлении спальников, верхней одежды, подушек, одеял, фильтрующего материала.

Нити с плоской поверхностью позволяют получать изделия с эффектом «мерцания».

Фильеры с отверстиями сложной формы, которые чаще всего крупнее круглых, становятся непрочными, легко травмируются при снятии, разборке комплектов. При превышении давления расплав легко «выдавливает», деформирует поверхность между несколькими тонкими щелями, особенно формы «незамкнутое кольцо».

Существуют определенные особенности при проведении процесса формования профилированных нитей. Высокая удельная поверхность сечения интенсифицирует теплообмен в обдувочной шахте. Это ведет к укорачиванию зоны деформации, увеличению градиентов скоростей и степени ориентации волоконец. Поэтому профилированные нити имеют бóльшую прочность и усадку, меньшее удлинение. Необходимо тщательно подбирать условия формования для получения требуемых характеристик готовых нитей.

Несмотря на существенные преимущества профилированных волокон и нитей, объем их производства невелик, что объясняется рядом причин. Наличие узких щелевых капилляров сложной формы требует еще более тщательной фильтрации расплава, более точного выдерживания технологических параметров. В связи с увеличенной поверхностью профилированных волокон необходим больший расход воздуха на их охлаждение в обдувочной шахте, большая равномерность обдува, скорость формования необходимо снижать примерно на 5−10 %.

На всех технологических стадиях производства волокон и нитей несколько увеличивается количество отходов в связи с большей обрывностью элементарных нитей сложной формы. Для процесса их производства необходим подбор специальных замасливающих препараций в связи с бóльшим коэффициентом трения. Препятствием к их производству является также трудоемкость изготовления отверстий, сложность их очистки от загрязнений в процессе эксплуатации, меньший срок службы и значительная цена фильер.

Профилированные нити в некоторой степени приобретают свойства, характерные для текстурированных нитей. При обычной растяжимости они имеют бóльшую объемную массу, обладают повышенной влагопоглощаемостью и создают в изделиях повышенную застилистость и хорошую драпируемость. Профилированные нити позволяют получать малораспускающиеся трикотажные изделия, поскольку изрезанный профиль резко увеличивает силы трения между нитями. Их используют для производства нижнего белья, трикотажных изделий различного назначения, в том числе чулок, носков, перчаток и др. Профилированные нити по сравнению с нитями круглого сечения имеют больший коэффициент трения и повышенную цепкость, поэтому на изделиях образуется меньше затяжек.

Профилированные комплексные нити применяют и в ткачестве. Изделия из них обладают повышенными теплозащитными свойствами. Ткани из профилированных нитей толще, а расход сырья и поверхностная плотность ткани меньше, чем в тканях из обычных нитей круглого поперечного сечения. Изделия из профилированных нитей обладают повышенной устойчивостью к истиранию. Благодаря эффекту мерцания ткани по внешнему виду близки к натуральному шелку.

3. Высокоизвитые и неизвитые волокна

Одним из необходимых элементов качества полиэфирного волокна при переработке его в чистом виде или при изготовлении смесовых пряж с шерстью, хлопком или полиакрилонитрильными волокнами является его извитость, которая характеризуется несколькими показателями одновременно – степенью извитости (количество извитков на единицу длины волокна), устойчивостью извитости и формой извитков.

Двухмерная извитость 2D. Извитость волокну придается в процессе гофрирования – механического способа придания извитости. Широко используемые в составе отделочных агрегатов гофрировочные камеры (кримперы) обеспечивают получение волокна хлопкового и шерстяного типов с плоскостной извитостью зубчатой формы (рис. 7).

Рис. 7. Волокно с плоскостной извитостью 2D

Извитость возникает в результате механического сжатия и напрессовывания жгута в камеру двумя прижатыми друг к другу металлическими валами. Давление прижима валов 10−12 МПа. Для обеспечения устойчивости извитости жгут в гофрировочной камере обрабатывают острым паром. Кроме того, форма извитка закрепляется и на стадии термофиксации. Равномерность формы и количества извитков по длине жгута обеспечивается постоянством натяжения жгута при подаче его в камеру. С этой целью используется так называемый танцролик, установленный перед гофрирующей машиной, – система трех компенсирующих роликов, один из которых свободно лежит на жгуте и по его относительному перемещению вверх-вниз регулируется скорость гофрирования.

Количество извитков составляет от 3 до 6 на 1 см, устойчивость извитости – 65−80 %.

Волокно с таким типом извитка используется для производства пряж, а также нетканых полотен, так как волокно легче поддается раскладке и из него легче получить холст равномерной плотности.

Использование полиэфирного волокна с более высокой извитостью позволяет получать нетканые материалы с меньшей материалоемкостью, пряжу – с повышенной равномерностью. Высокая устойчивость извитости волокна обеспечивает улучшение формоустойчивости изделий, поэтому ведутся постоянные работы по повышению этих характеристик.

Высокоизвитое волокно, отвечающее современным требованиям потребителей, должно иметь следующие показатели:

-

-

- количество извитков в зависимости от ассортимента:

- для волокна линейной плотности 0,11−0,24 текс – 10 изв/см;

- для волокна линейной плотности 0,33−0,6 текс – 8 изв/см;

- для волокна линейной плотности 0,64−1,0 текс – 6 изв/см;

- отклонение количества извитков от номинала ±0,5 изв/см;

- устойчивость извитости – не менее 80 %.

- количество извитков в зависимости от ассортимента:

-

Степень извитости волокна зависит от параметров гофрирования, т.е. от давления в пресс-камере и от температуры жгута, который поступает в гофрировочную машину. Степень извитости увеличивается при повышении давления в пресс-камере гофрировочной машины. Гофрирование облегчается при повышении температуры жгута и снижении линейной плотности сформованных филаментов.

При использовании современных гофрирующих машин фирмы Neumag серии BALTIС (описание машин приведено в п. 4.1) за счет возможности повышения давления в камере полиэфирное волокно приобретает бóльшую извитость – 8−10 изв/см, хотя и с меньшей высотой извитков. Для облегчения условий придания волокну повышенной извитости и бóльшей устойчивости извитости перед гофрировочными машинами устанавливают камеру дополнительного пропаривания жгута длиной 2,5−3,0 м.

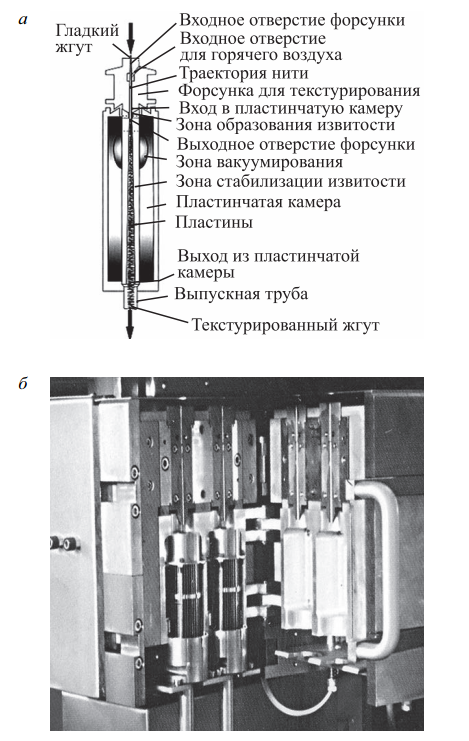

Трехмерная извитость 3D. При разработке совмещенного процесса формования и отделки волокна было предложено использовать для гофрирования волокна устройство для создания трехмерной извитости 3D, работающее по принципу текстурирования. Устройство аналогично тому, которое используется при текстурировании жгутовой ковровой нити, и отличается только большей длиной пластинчатой камеры прессования для формирования большей массы волокна.

В корпусе устройства расположен закрытый канал, по которому перемещается обрабатываемый жгут. Канал имеет входную узкую и расширяющуюся выходную секции. В корпусе также имеется канал для подачи под давлением горячего воздуха или пара. Этот канал пересекает канал для нитей в зоне его сужения, где скорость горячего воздуха или пара значительно возрастает (рис. 8).

Рис. 8. Устройство текстурирования типа 3D: а – схема устройства текстурирования; б – внешний вид узла

Рис. 9. Волокна с трехмерной извитостью 3D

Извитость достигается в результате тепловой обработки вытянутого жгута в аэродинамической камере, куда вытянутый жгут подается с большой скоростью потоком горячего воздуха. Резкое торможение приводит к индивидуальному изгибу каждой элементарной нити в жгуте. Система вакуумирования обеспечивает возможность регулирования степени извитости изменением величины вакуума. Гофрировочная машина 3D работает на высоких скоростях – до 2150 м/мин.

Волокно приобретает трехмерную объемную извитость (рис. 9). Форма извитка округлая спиралевидная, отсутствуют острые края, поэтому волокно на ощупь становится очень мягким и упругим.

Такое волокно используется как наполнитель с небольшим расходом сырья, особенно при формовании волокна полого сечения.

Извитость бикомпонентных и смесовых волокон и нитей. Как известно, в бикомпонентных нитях объемность возникает за счет разноусадочности компонентов из несовместимых или частично совместимых полимеров, например, полиэфир – полиамид или полиэфир – сополиэфир. Извитость бикомпонентных волокон и нитей типа «бок о бок» или «ядро – оболочка» со смещенным к краю центром имеет пространственную форму. Эта извитость возникает из-за неравномерности внутренних напряжений, возникших при формовании и вытягивании, и зависит от продольной деформации, размеров и профиля поперечного сечения нитей-компонентов. В процессе терморелаксации полимерный компонент с более низкой температурой стеклования Тс способен к большей усадке, чем второй компонент. Изгиб происходит в процессе усадки обоих компонентов, но один из компонентов подвергается растяжению, второй – сжатию. Волокно при этом приобретает стабильную извитость, но невысокую устойчивость извитости.

Фирма EMS INVENTA AG (Германия) предлагает совмещенный процесс ВСФ с вытягиванием бикомпонентных нитей в сочетании с использованием способа Н4S (см. п. 3.3.3). Замена механического текстурирования на структурное, по мнению разработчиков, является альтернативным способом производства текстурированных нитей. Формуется и вытягивается на необогреваемых дисках гладкая нить, а объемность (извитость) реализуется на стадии термообработки в процессе нагревания нити. Новым узлом является специальная камера, где потоком острого пара нить прогревается и два полимерных компонента, образующих нить, усаживаются с разной силой усадки, образуя извитую нить. Пока сведений о широком промышленном использовании такого процесса нет.

Возможен способ проявления частичной извитости нитей при сочетании POYи FOY-нитей при обработке в условиях, когда вытягивается только POY-нить. При использовании смесовой нити FDY/ FОY достигается прочность, свойственная вытянутому компоненту, и мягкость, свойственная FOY. Вследствие разноусадочности смесовых нитей (возможно при обработке готового полотна) проявляются некоторая извитость, объемность, использование профилированных нитей придает блеск. Смесовые нити применяются в основном для трикотажа как кругловязаного, так и основовязаного с целью достижения специальных текстильных эффектов по требованиям потребителей. Технически выпуск смесовых нитей возможен на любом производстве, где есть машины ВСФ и вытягивающее или перемоточное оборудование.

Неизвитые волокна. Для использования в смеси со льном полиэфирные волокна не гофрируют, так как лен имеет неизвитые практически гладкие цилиндрические волоконца.

При выпуске неизвитого жгута после триовальцев жгут с помощью эжекторного устройства транспортируется через гофрировочную машину с раздвинутыми клиньями без гофрирования и подается в желоб жгутораскладчика, с помощью которого раскладывается на транспортерную ленту печи термофиксации.

4. Волокна различной длины резки

При выработке пряжи из смесей природных и синтетических волокон длина волокон обоих компонентов должна быть примерно одинаковой. Поэтому длина ПЭФ-волокна, предназначенного для получения пряж с хлопком (хлопкового типа) составляет 35−40 мм, для переработки с шерстью (шерстяного типа) – 65−90 мм, льняной тип ПЭФ-волокон имеет длину 102 мм. Используются и волокна с переменной длиной резки, так называемые вариорезки.

Специальные требования по длине резки предъявляются и при применении волокон в других ассортиментах изделий текстильной и легкой промышленности и в других отраслях. Так, полиэфирные волокна с длиной резки от 10 до 65 мм предназначены для производства искусственного меха, с длиной резки 6590 мм – для производства искусственных кож, от 32 до 90 мм – для производства каландрированных и иглопробивных нетканых материалов и использования в качестве наполнителя. Бикомпонентные волокна короткой резки (6−18 мм) используются для термоскрепления распушенной целлюлозы при производстве нетканого материала способом «айр-лайд», с длиной резки от 32 до 64 мм – для термоскрепления синтетических и натуральных волокон в различных нетканых материалах.

Полипропиленовые волокна с длиной 6, 12, 18, 32, 51, 64 мм используются в нетканых материалах как термоскрепляющие волокна и для изготовления пряжи для производства технических фильтрующих тканей.

Волокна из ПA 6 линейной плотностью 0,33; 0,48; 0,68; 1,0 текс с длиной резки 35 мм, 70 мм, 100 мм применяются в текстильной промышленности для выработки пряжи и нетканых материалов.

В последние годы широко используются короткие волокна. Полиамидные и полиэфирные волокна длиной 3−10 мм применяются для армирования эластомеров с целью получения материалов со значительно более высоким модулем жесткости. При армировании бетона полипропиленовыми короткими волокнами образуется композиционный материал – фибробетон. По таким показателям, как прочность на растяжение и срез, ударная и усталостная прочность, трещиностойкость, вязкость разрушения, морозостойкость, водонепроницаемость и ряд других, фибробетон в несколько раз превосходит традиционный, что обеспечивает его высокую эффективность при применении в строительных конструкциях.

Еще более короткие волокна (0,2−5 мм), в том числе профилированные, так называемый флок, используются в процессе электрофлокирования для получения мебельных тканей, обоев, декоративных изделий. Электрофлокирование – упорядоченное нанесение текстильных волокон очень короткой длины в электростатическом поле на основу, предварительно покрытую клеем. В настоящее время полиамидный флок не имеет конкурентов. Измельчение волокон до такого размера производится либо методом резки, либо методом помола. Нарезание флока производится на специальном оборудовании гильотинными и роторными машинами на предприятиях, его производящих.

К резаным волокнам предъявляются определенные требования: точность длины нарезаемых волокон, отсутствие непрорезанных и коротких волокон, а также расплющивания концов в местах разрезания, перепутывания волокон, оплавления концов. Качество резаного волокна в значительной мере зависит от совершенства конструкции машины и соблюдения правил ее обслуживания. Наиболее важной частью резательных машин является режущее устройство. Надежность и долговечность его работы зависит главным образом от износостойкости режущего инструмента, который подвержен интенсивному изнашиванию. Особенно сильно инструмент изнашивается при резке волокна, матированного диоксидом титана, который обладает сильным абразивным действием. Лезвия резательных машин с определенной периодичностью затачиваются установленное количество раз и после этого меняются.

Равномерность длины волоконцев зависит от степени извитости и равномерности натяжения жгута перед резкой. Жгут после машины термофиксации перед резкой необходимо охладить, чтобы волоконца не имели оплавленных концов. Кроме того, на современных машинах с высокой скоростью подачи жгута высокой линейной плотностью важно не допускать нагрева ножей, что также приводит к оплавлению концов волокна. Режущий инструмент должен быть очень острым, чтобы рез выполнялся быстро, точно, без смятия и расплющивания кончиков волокна. Современные резательные машины оснащены ножами с длиной активного лезвия до 140 мм для резки жгута большой линейной плотности более 5 млн дтекс. Минимальная длина резки на таких машинах составляет 4 мм.

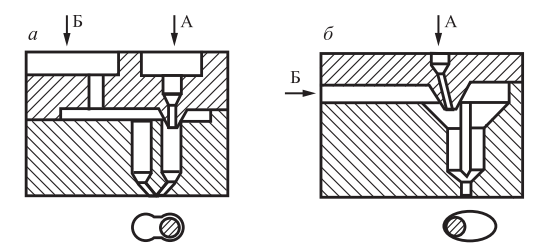

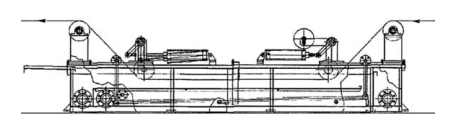

На машинах, работающих по принципу резки вертикально расположенными ножами, длина волокна зависит от диаметра резательного колеса и количества ножей (рис. 10). Для изменения длины волокна меняется ножевое колесо в комплекте с ножами.

Рис. 10. Резательное колесо с вертикальными ножами

На машинах резки с двумя горизонтальными ножами длина волокна зависит от расстояния между ножами, с одним горизонтальным ножом – от частоты вращения дискового ножа.

5. Бикомпонентные и многокомпонентные волокна

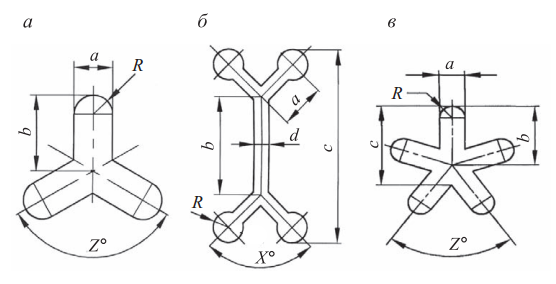

Бии многокомпонентные волокна – это волокна и нити, состоящие из двух и более различных полимеров, получаемые на стадии формования путем соединения расплавов этих полимеров в отверстиях фильеры.

Первый промышленный выпуск бикомпонентного волокна (БКВ) типа «бок о бок» из двух полиамидов был осуществлен фирмой Du Pont (США) в середине 1960-х гг.

Бикомпонентные волокна могут быть разделены на два основных типа:

- волокна с четко выраженной границей раздела компонентов;

- матричные волокна с равномерно или неравномерно распределенными компонентами по всему сечению элементарной нити. Существует большое количество вариантов расположения компонентов в поперечном сечении элементарных нитей, основные из которых:

- сегментная структуpa (когда компоненты располагаются в виде сегментов в поперечном сечении – «дольки апельсина»);

- структуры «ядро – оболочка» и «бок о бок»;

- матрично-фибриллярная структура (когда в матрице одного компонента заключены фибриллы другого компонента − «острова в море»).

Для формования бикомпонентных волокон и нитей необходимы специальные фильеры, имеющие сложную конструкцию. Для получения бикомпонентных волокон в каждое отверстие фильеры необходимо подать два потока расплава разных полимеров, соединяемые перед выходом струи из отверстия фильеры. Трехкомпонентные нити легче получать с использованием трех собранных в одном фильерном комплекте специальных фильер. Разработаны фильерные устройства, соединение компонентов в которых происходит непосредственно в канале отверстия фильеры, причем профиль отверстий может быть фигурным. В отдельную группу можно выделить устройства, где соединение компонентов происходит ниже «зеркала» фильеры.

Схема расположения компонентов в поперечном сечении элементарного волокна определяется конструкцией фильеры

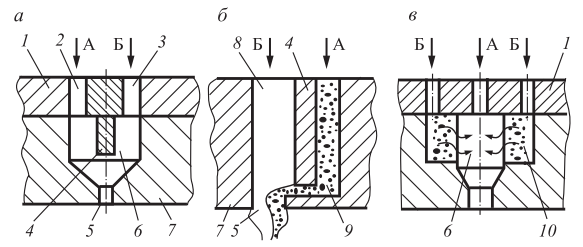

Рис. 11. Принцип получения бикомпонентных волокон: а – в – формы отверстий фильеры; г – е – формы поперечных сечений нитей соответственно

и распределительного устройства, обеспечивающего подвод различных полимеров к отверстиям фильеры. Разделить потоки полимеров можно внешними насадками, входящими в состав фильерного комплекта, и получить элементарные нити «бок о бок» (рис. 11, а, г) или «ядро – оболочка» (рис. 11, б, е). Изменяя вязкости расплавов компонентов, условия формования или смещая разделительные перегородки насадок, можно получить асимметричное распределение компонентов по сечению элементарной нити (рис. 11, в).

На рис. 12, а изображено устройство отверстия фильеры, обеспечивающей получение формуемой нити типа «бок о бок». Фильера 7 с капилляром 5 имеет в заходной зоне 6 разделительную перегородку 4. Через каналы 2 и 3 распределительного диска 1 поступают компоненты А и Б.

Рис. 12. Формы отверстий фильер для получения нитей БКВ

При формовании по схеме «бок о бок» двух компонентов с различной вязкостью может применяться фильера, фрагмент которой приведен на рис. 12, б. Компонент Б имеет бóльшую вязкость по сравнению с компонентом А. Оба компонента подаются по каналам, разделенным перегородкой 4, причем компонент А подается в основную полость 8 через щель 9, расположенную под перегородкой 4 фильеры 7. Поток компонента А прижимается сверху массой движущегося в полости 8 компонента Б, благодаря чему стабилизируется течение обоих компонентов в капилляре 5. Такая фильера позволяет получать, например, полиэфирные нити с повышенной извитостью.

Волокна сечения «бок о бок» можно формовать с равномерным или неравномерным распределением полимеров в поперечном и продольном сечениях филамента. Определенную проблему при получении волокна типа «бок о бок» представляет различие в усадке двух компонентов, поскольку экструдируемая струйка расплава изгибается в направлении стороны с большей усадкой так, что может произойти прилипание струйки к фильере.

При получении бикомпонентных волокон со структурой «ядро – оболочка» иногда используется втулка из пористого спеченного материала (рис. 12, в). Втулка 10 устанавливается в полость заходной зоны 6 отверстия фильеры. В расположенном над фильерой распределительном диске 1 размещаются центральное отверстие для подачи компонента А ядра волокна и периферийные отверстия для подачи компонента Б оболочки. Компонент Б поступает через поры втулки 10 к струйке компонента А.

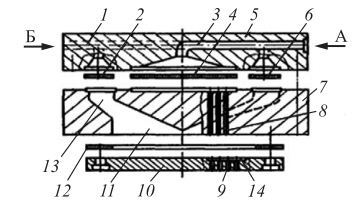

На рис. 13 представлено устройство для формования бикомпонентных нитей с эллипсным сечением.

Рис. 13. Устройство для формования нити сечения «ядро – оболочка»: а – деформированный эллипс со смещенным ядром; б – эллипс со смещенным ядром

Способ производства таких нитей заключается в том, что одновременно подаются два потока расплавленного полимера (компонент Б) в два прилежащих канала или в один канал, разделенный на две части. Второй полимер (компонент А) подается по центру (вдоль оси) одного из указанных потоков. Таким образом, два потока расплава (однокомпонентный и бикомпонентный) одновременно проходят через канал фильерного устройства, сливаются и образуют нить со сложным поперечным сечением при асимметричном расположении ядра.

На рис. 14 приведена схема фильерного комплекта для формования бикомпонентного волокна типа «ядро – оболочка». Устройство состоит из верхней и нижней пластин 5 и 7, фильтров 2, 4 и 6, тонкого раздельного кольца 12 и фильеры 10. Расплав полимера оболочки по системе каналов 1 подается на фильтры 2 и 6 и затем по нескольким наклонным каналам 13 – к щелевым каналам 11 между капиллярами 8, выполненными соосно капиллярам 9 фильеры 10. Благодаря наличию зазора между фильерой 10 и пластиной 7 полимер оболочки равномерно распределяется по поверхности фильеры и, попадая через смесительную канавку 14 в отверстия 9, обволакивает расплав полимера ядра. При получении волокна сечения «ядро – оболочка» внутренний расплав должен иметь более высокую вязкость, чем внешний. Соотношение вязкостей расплавов двух полимеров при течении через капилляр фильеры оказывает серьезное влияние на соосность ядра и оболочки, четкость границы раздела.

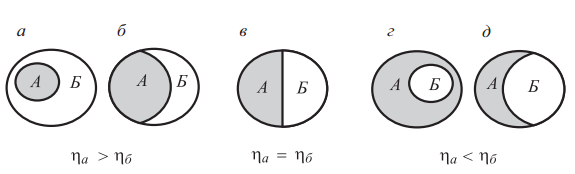

Влияние соотношения вязкостей компонентов, используемых для формования бикомпонентных волокон, сказывается не только на стабильности формования, но и на форме поперечно

Рис. 14. Фильерный комплект для формования волокна «ядро – оболочка»: 1, 3 – каналы; 2, 4, 6 – фильтры; 5 – верхняя пластина; 7 – нижняя пластина; 8 – капилляры; 9 – калиброванные отверстия; 10 – фильера; 11 – щелевые каналы; 12 – разделительное кольцо; 13 – наклонные каналы; 14 – смесительная канавка; А – расплав оболочки; Б – расплав ядра

Рис. 15. Зависимость формы поперечного сечения БКВ от вязкостей компонентов: а, г – волокна типа «ядро – оболочка»; б, в, д – волокна типа «бок о бок»

го сечения волокна и распределении компонентов, что существенным образом влияет на степень его извитости. Волокна типа «бок о бок» получают с целью придания волокну после термической обработки самопроизвольной извитости, не требующей гофрирования, за счет различия в силе усадки двух полимерных компонентов.

В зависимости от природы выбранных полимеров и условий формования можно получить различные поперечные сечения и границы раздела компонентов (рис. 15). Вследствие большой разности формуемых компонентов по вязкости при использовании фильерных комплектов, конструктивно обеспечивающих получение бикомпонентных волокон с поперечным сечением

«бок о бок», на практике иногда получается волокно с поперечным сечением «ядро – оболочка» за счет полного обтекания высоковязкого компонента низковязким. Волокно становится малоизвитым или полностью утрачивает самопроизвольную извитость. Размер и частота извитков в асимметричных бикомпонентных волокнах зависят от формы поперечного сечения и свойств полимерных компонентов.

Для производства бикомпонентных волокон и нитей используются различные полимерные пары:

- химически однородные гомополимеры, отличающиеся друг от друга степенью полимеризации или другими свойствами;

- гомополимеры различной химической природы и (или) их сополимеры.

При существенных различиях в свойствах такие полимеры должны обладать одинаковыми реологическими характеристиками при совместном формовании их в одном режиме. Одним из требований являются близкие значения вязкостей их расплавов. В противном случае из-за различия линейных скоростей истечения составляющих компонентов струя бикомпонентного расплава отклоняется от оси отверстия фильеры, образуя угол

Рис. 16. Зависимость угла отклонения расплава на выходе из фильеры от отношения вязкостей расплавов

отклонения, направленный в сторону высоковязкого компонента. При этом с увеличением отношения вязкости компонентов угол отклонения возрастает до некоторой величины, а затем меняется мало (рис. 16).

При слишком больших значениях этого угла процесс формования нити может становиться нестабильным или даже невозможным, так как происходит налипание расплава на «зеркало» фильеры или разрыв сплошности струи.

Следует отметить, что получение бикомпонентных волокон и нитей из расплава сопряжено с определенными трудностями, которые и тормозят их широкое распространение. К ним можно отнести:

- более громоздкую машину формования с усложненной конструкцией формовочного блока и фильерного комплекта;

- усложненную технологию формования, предполагающую строгое выдерживание и контроль температуры, давления, объема подаваемых расплавов в формовочный блок, а также безупречное качество исходного сырья, иначе возрастает обрывность и соответственно количество отходов по сравнению с традиционной технологией производства синтетических гомополимерных волокон;

- при использовании разнородных полимеров возникает проблема переработки смешанных отходов, особенно в слитках. Очевидно, что экономичнее и проще получать бикомпонентные волокна и нити из родственных по химическому составу полимеров.

В производственном исполнении установка формования бикомпонентных волокон содержит две системы подготовки, плавления, дозирования расплавов исходных полимеров к формующим отверстиям фильеры. Определенный нюанс представляет температурный режим формования, когда исходные полимеры имеют значительные отличия в температурах плавления. Степень извитости бикомпонентных нитей зависит от условий формования, скорости формования, величины фильерного вытягивания, температурного режима и других параметров.

С увеличением скорости формования при постоянной подаче расплавов компонентов степень извитости готовой бикомпонентной нити возрастает в результате увеличения ее предварительной ориентации, в то время как увеличение скорости формования при одинаковом фильерном вытягивании не приводит к заметному изменению данного показателя.

Наиболее ответственным параметром технологического процесса формования бикомпонентных нитей является температурный режим на машине формования, который устанавливается в зависимости от ее конструктивных особенностей, термических, физико-химических и реологических свойств исходных полимеров, от ассортимента вырабатываемых нитей, скорости наматывания и других факторов.

При формовании бикомпонентных волокон температурный режим и давление расплава устанавливаются такими, чтобы абсолютные вязкости обоих полимеров при экструзии через фильеру были приблизительно одинаковыми.

Таким образом, при разработке оптимального режима формования бикомпонентных волокон необходимо учитывать взаимосвязь параметров формования, физико-химических и физико-механических свойств полимеров, а также требуемых потребительских свойств волокна.

При формовании из расплава необходимо независимо регулировать температуру и количество каждого из подаваемых расплавов. Для расплавления полимера и подачи расплава используют два экструдера. Для точного дозирования каждого из полимеров устанавливают отдельные дозирующие насосы. Параметры плавления, как правило, соответствуют параметрам того же процесса для однокомпонентных волокон. Процессы охлаждения и наматывания почти не отличаются от аналогичных процессов для обычных волокон.

При производстве волокна или жгута большого развеса требования к соотношению компонентов менее жестки, чем для комплексной нити. Поэтому и конструкции фильерных комплектов менее сложны и возможно использование многорядных фильер.

По ориентировочным расчетам затраты на производство бикомпонентной извитой нити по сравнению с затратами на получение текстурированной нити классическим способом снижаются в 1,5−2 раза.

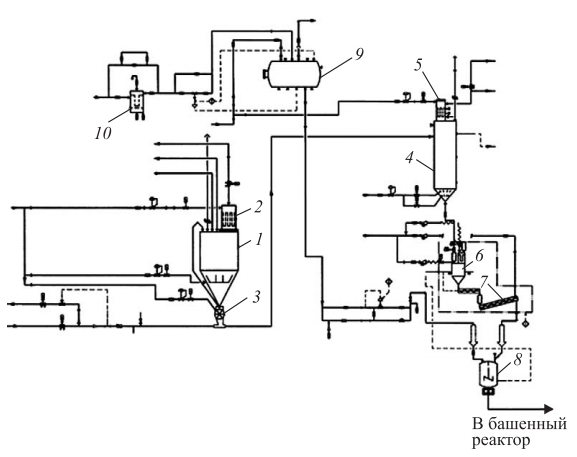

Получение БКВ типа «бок о бок». При использовании в качестве исходных компонентов ПЭТ с удельной вязкостью 0,66 и ПЭ с ПТР 19,6 г/10 мин в соотношении 50/50 массовых процентов технологическая схема имеет следующий вид:

- кристаллизатор, сушилка, экструдер, фильтр (для гранулята ПЭТ);

- экструдер, фильтр (для гранулята ПЭ);

- формование и отделка по стандартным схемам для волокна (исключают гофрирующее устройство, так как волокно приобретает трехмерную пространственную извитость после термообработки за счет разной усадки полимерных компонентов).

При плавлении ПЭ температура в экструдере устанавливается на уровне 240 °С, на экструдере для ПЭТ – 295 °С. Оба расплава своими дозирующими насосами подаются к отверстиям фильер. Температура в фильерном комплекте – 290 °С. Температура расплава ПЭ в фильерном комплекте почти на 100 °С выше температуры затвердевания, поэтому в обдувочной шахте создаются особые условия охлаждения формуемого волокна путем организации двухсекционного обдува с медленным и быстрым охлаждением. Для отвода горячего воздуха и отсоса газообразных выделений под фильерой располагают отсасывающее устройство. Параметры обдувочного воздуха: температура – 18 ± 1 °С; относительная влажность – 80 ± 10 %; скорость воздушного потока – 1,0 м/с. Исходя из лучшей способности ПЭ к вытягиванию, при отделке устанавливается кратность вытягивания, необходимая для ПЭТ.

По объемным свойствам бикомпонентные нити не уступают механически текстурированным, но в отличие от последних имеют необратимую извитость, причем термовлажностная обработка способствует закреплению извитости. Основным показателем, определяющим эксплуатационную ценность бикомпонентных нитей, является высокая устойчивость извитости, которая определяет такие важные качества изделий, как их формоустойчивость, долговечность, приятный внешний вид и теплозащитные свойства. Бикомпонентное волокно типа «бок о бок» представляет интерес в качестве наполнителя верхней одежды, одеял и подушек.

Получение бикомпонентного волокна сечения «ядро – оболочка». При получении такого волокна (компонент ядра – ПЭТ – 75 %, компонент оболочки – со-ПЭТ – 25 %) температурные режимы процессов формования и отделки выбираются в зависимости от показателей со-ПЭТ. Такое волокно широко используется для производства нетканых материалов с функцией термоскрепления холста за счет более низкой температуры плавления со-ПЭТ оболочки.

Использование бикомпонентных нитей со структурой «ядро – оболочка» позволяет модифицировать их свойства путем создания оболочки из полимера, обладающего лучшей окрашиваемостью, антистатическими и грязеотталкивающими свойствами, огнестойкостью, стойкостью к истиранию, адгезией к резине, гигроскопичностью, гладкостью и другими свойствами, отличными от полимера ядра, который определяет прочность нити.

6. Волокна со скользким грифом

Для полиэфирного волокна, используемого в качестве наполнителя подушек, одеял, детских мягких игрушек, верхней одежды, спальников, необходимы гладкий скользкий очень мягкий гриф, водоотталкивающие свойства и трехмерная спиральная извитость, придающая волокну высокую упругость.

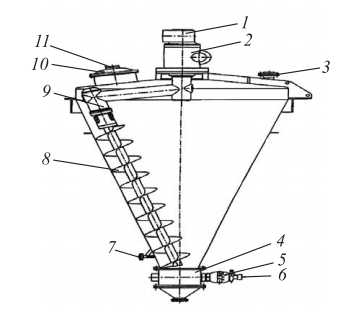

Волокно типа «лебяжий пух» получают поверхностной обработкой кремнийорганической препарацией. В качестве такой препарации используют, например, водный раствор Цетезофта FF-110, который представляет собой одно из кислородосодержащих высокомолекулярных кремнийорганических соединений. Силиконовая эмульсия концентрации 7,5−8,5 массовых процентов готовится в отделении приготовления замасливателей путем перемешивания дозированных количеств обессоленной воды и Цетезофта FF-110 в емкости.

Нанесение модификатора на высокоизвитое 2D или 3D волокно осуществляется на роликах и (или) аэрозольным способом. Для этого после второго вытяжного стана любого отделочного агрегата жгут обрабатывается в передвижной ванне дополнительного препарирования (авиважное устройство). Нанесение силиконовой препарации осуществляется методом полного или частичного погружения жгута в эмульсию. Обычно ванна представляет собой емкость из нержавеющей стали с направляющим валиком с матовым хромированием и двумя приводными погружными валиками с керамическим покрытием, под которые заводится жгут (рис. 17). Длина валиков – 1050 мм, диаметр – 260 мм. Скорость вращения валиков можно регулировать. Направление вращения валиков устанавливается против хода движения жгута.

Рис. 17. Ванна дополнительного препарирования

На выходе ванна снабжена вращающимся хромированным валиком, на котором отжимается излишек препарации. Затем жгут поступает на лентораскладчик, танц-ролик, в пропарочную камеру, гофрировщик. Извитый жгут поступает на поворотный желоб для раскладки жгута на конвейере печи термофиксации. Желоб может быть оснащен закрытой камерой с двумя форсунками для дополнительного аэрозольного нанесения силиконовой препарации под давлением 0,1−0,15 МПа. Силикон распыляется полоской с двух сторон поперек жгута. Дозирующий насос из расходной емкости подает силикон на форсунки, а избыток препарата стекает обратно в расходную емкость.

Далее модифицированный жгут поступает в печь термофиксации для сушки и стабилизации физико-механических свойств, затем – на резку и упаковку. В печи термофиксации под воздействием температуры 160−170 °С в течение 12−14 мин происходит образование поперечно сшитой пленки силикона на волокне. Силиконовая пленка химически инертна и не растворима в обычных растворителях.

При получении волокна на линиях совмещенного формования и вытягивания, где линейная плотность получаемого жгута обычно невысока, достаточно нанесение силикона выполнять только форсунками.

При получении волокна-наполнителя целесообразно сочетать обработку силиконовой препарацией с получением волокна полого профиля сечения и трехмерной извитости. В результате волокно не свойлачивается при стирках и чистках, обеспечивает высокие теплозащитные свойства, быстрое высыхание и сниженную материалоемкость изделий.

7. Волокна и нити с пониженной горючестью

Большое внимание в последние годы уделяется проблеме снижения горючести текстильных материалов. Во многих странах приняты специальные законы об ограничении или запрещении использования синтетических материалов, способных гореть в отсутствии открытого пламени. Среди известных видов полимерных материалов проблема огнезащиты, пожалуй, наиболее остро стоит для полиэфирных волокон и нитей. Во-первых, они по объемам производства и потребления занимают ведущие позиции среди всех видов химических и натуральных волокон. Во-вторых, они широко применяются в чистом виде или в смеси с другими видами волокон в тех областях, где вопросы пожарной безопасности чрезвычайно актуальны: оформление салонов для автомобилей и самолетов, мест массового пребывания людей – ресторанов, гостиниц, театров, общественных учреждений, как утеплители при строительстве, набивочный материал, одежда, спецодежда, туристические палатки и др.

Огнестойкие материалы при возгорании не дают пламени разгореться: сначала медленно тлеют, а затем останавливают горение; под действием огня не выделяют в воздух токсических веществ, опасных для здоровья.

Для снижения горючести полимерных материалов применяют вещества, называемые замедлителями горения или антипиренами (АП). В качестве АП обычно используют неорганические и органические вещества, которые содержат в молекулах такие элементы, как галогены, фосфор, азот, бор, кальций, металлы, например барий, магний и др. При горении модифицированных полимеров образуются ингибиторы воспламенения или горения (галогеноводороды, азот, бор и фосфорсодержащие соединения), а также защитные пленки (например, окислов металлов) на поверхности материала. Широко применяют такие химически активные АП, как тетрабромфталевая кислота и ее производные, различные производные бромфенолов и др. При выборе модифицирующего агента необходимо учитывать, что с повышением концентрации галогена возрастает скорость окисления полимера.

Все АП должны отвечать ряду общих требований. Они должны быть не токсичны и не выделять в процессе горения токсичных продуктов, должны обладать достаточной светостойкостью, быть относительно доступны и дешевы. В зависимости от метода придания огнезащиты к АП предъявляют и специальные требования, в частности по высокой термической стабильности, хорошей совместимости с полимерами. Этим требованиям в большей степени отвечают органические фосфорсодержащие соединения.

Существует три способа огнезащитной отделки текстильных материалов: поверхностная обработка АП ткани, полотна или готового изделия, физическая модификация волокна (введение инертных АП путем аддитивного смешения с полимером) и сополимеризация мономеров или олигомеров с реакционно-активным АП в процессе получения полимера, перерабатываемого в дальнейшем в волокна или нити.

Для характеристики горючести используется так называемый кислородный индекс (КИ), определяемый по составу газовой смеси кислорода с азотом, прекращающей поддерживать горение волокна. КИ немодифицированных полиэтиленовых и полипропиленовых волокон – 17−18 %, волокон из ПА 6 и ПЭТ – 22−25 %. К огнезащищенным относят волокна с КИ > 27 %.

Для промышленного производства широко используется метод химической модификации в процессе синтеза. Как правило, химически модифицированные волокна и нити получают на стандартных производственных установках с дополнением технологических схем соответствующими узлами и приспособлениями для введения добавок в аппараты синтеза или экструдер.

В Германии, Японии и США производят полиэфирные волокна и нити с постоянным эффектом огнезащиты, добиваясь этого введением в процессе синтеза ПЭТ фосфорорганических полифункциональных соединений, способных вступать в реакции конденсации или эфирного обмена с концевыми группами ПЭТ. В качестве таких АП нашли практическое использование производные фосфафенантрена (DOP-ITS, Phosgard PF-100 фирмы Zimmer, Германия), 9,10-дигидро-9-окса-10-[2,3-ди(2- гидрооксиэтокси)-карбонилпропил]-10-фосфафенантрен-10- оксид (Ukanol FR 50/1 фирмы Schill + Seilacher, Германия) и другие продукты.

Серьезных результатов в создании промышленной технологии получения полиэфирного волокна с пониженной горючестью достигла немецкая фирма Hoеchst, выпустившая его под торговой маркой «Тревира CS». В качестве АП в его производстве используется 2-карбокси-этил-метил-фосфиновая кислота, обычно применяемая при синтезе ПЭТ в технически более доступной циклической форме 2-метил-2,5-диоксо-1-окса-2-фосфолана. При взаимодействии АП с концевыми группами олигомеров ПЭТ в процессе синтеза полимера происходит образование ковалентных связей между фосфорсодержащим соединением и макромолекулой ПЭТ. «Тревира CS» производится в виде блестящих, матированных и окрашенных волокон линейной плотностью от 3,3 до 13,0 дтекс, текстурированных нитей – 167 дтекс, комплексных нитей – от 50 до 300 дтекс, технических нитей – 830−3150 дтекс (192−320 филаментов), мононитей – от 700 до 2700 дтекс. Физико-механические показатели волокна «Тревира CS» практически не отличаются от показателей стандартного волокна.

Эффект огнезащиты, по данным фирмы Hоеchst, зависит от содержания в полиэфирном волокне фосфора, вводимого с АП. Область оптимальных концентраций лежит обычно в пределах 0,4−0,6 % (массовых), обеспечивая КИ до 29 %.

На ОАО «Могилевхимволокно» (Беларусь) освоен выпуск огнезащищенного ПЭФ-волокна линейных плотностей 0,17−0,44 текс различной длины резки. Используется АП, выпускаемый в коммерческом масштабе фирмой Schill + Seilacher (Германия) под торговой маркой Ukanol FR 50/1, представляющий собой 65 %-ный раствор АП в ЭГ. Оптимальное количество АП, вводимого в начальной стадии поликонденсации в реактор отгона ЭГ (см. рис. 2.12, б, поз. 8), составляет 11−12 % (массовых) от общей массы расплава в аппарате. Количество АП выбрано таким образом, чтобы с учетом его концентрации содержание фосфора в модифицированном ПЭТ находилось в пределах от 0,3 до 0,65 % (массовых). Кислородный индекс для волокна составляет не менее 32 %. Кроме того, волокно дополнительно характеризуется повышенной накрашиваемостью дисперсными красителями и пониженной способностью к пиллингообразованию.

Этот метод, если он не сопряжен со значительным ухудшением физико-механических свойств синтетического волокна, является наиболее эффективным, ибо придает волокну и текстильным материалам стабильную, равномерную и долговременную огнезащищенность независимо от каких-либо обработок (стирка, химчистка, светопогода и т.п.).

Другой возможный способ – введение соответствующих антипиренов в состав расплава способом «мастер-батч». Используются полимерные концентраты антипиренов (ПКА). Применяется на практике при получении волокон, нитей, нетканых материалов.

Еще один способ – химическая модификация сформованных или готовых волокон. Этот способ связан с образованием дополнительных выбросов и сбросов, требует дополнительного оборудования. Поэтому поверхностная огнезащищающая обработка обычно совмещается с процессами отделки готовых полотен у текстильщиков, что в ряде случаев технологически рационально. Но любая пропитка недолговечна: в процессе стирок препарат постепенно удаляется с ткани. В результате обработанная, так называемая трудновоспламеняемая, ткань теряет свою основную защитную функцию.

8. Антимикробные волокна и нити

Биологически активные волокна составляют группу волокон специального назначения, развитие и применение которых интенсивно началось в 1960-х гг. Эти волокна (антимикробные, гемостатические, бактерицидные, анестезирующие, антикоагулянтные, противовоспалительные и др.) предназначены как для профилактики, так и для терапии заболеваний.

Использование антимикробных волокон позволяет создавать текстильные изделия, защищающие человека от действия болезнетворных бактерий и грибков или препятствующие разрушению самого материала от действия плесневых грибков, бактерий и актиномицетов.

Потенциальная область использования антимикробных волокон и нитей включает производство средств обработки и перевязки ран, хирургических шовных материалов, одежды, постельного белья и обивочных материалов, ковровых изделий и т.п.

В последние годы на мировом рынке полиэфирных волокон появилось волокно марки Trevira bioaktive, полученное путем химической и физической модификации полимерного субстрата, где антибактериальный эффект остается неизменным даже после 100 стирок. Trevira bioaкtive имеет защиту от всех форм и типов бактерий. Поэтому возможными областями применения этого волокна становятся спецодежда, рабочие халаты, фартуки, брюки и рубашки для медицинского персонала, работников пищевой промышленности, как производящих, так и торгующих продуктами питания и др. Недавно фирма начала выпускать, преимущественно для домашнего текстиля, новое волокно Trevira CS bioaкtive, которое помимо бактерицидных характеристик обладает и огнезащитными свойствами.

Основными требованиями к изделиям личного и специального потребления с антибактериальным эффектом является отсутствие токсичного и раздражающего действия на кожу человека, а также сохранение специальных свойств на протяжении возможно большего периода эксплуатации при многократных стирках изделий.

В зависимости от назначения антимикробные волокна могут обладать либо бактерицидным, либо бактериостатическим эффектом.

Биологически активные вещества могут быть введены в полимерный субстрат с помощью двух основных методов:

- введение антибактериальной добавки на стадии формования через расплав. В связи с небольшим массовым содержанием бактерицидных препаратов в волокне при введении в расплав полимера целесообразнее использовать их полимерные концентраты;

- обработка волокна (нити) раствором бактерицидного вещества на стадиях крашения и отделки изделий.

В зависимости от метода введения биологически активные препараты могут входить в структуру волокна, быть зафиксированными на волокне химическими связями либо закрепленными на нем с помощью полимерных покрытий или низкомолекулярных посредников.

При введении антимикробных веществ на стадии формования антимикробный агент должен соответствовать следующим требованиям:

- диаметр активной частицы должен составлять 0,1−1 мкм, чтобы антимикробный состав мог быть распределен равномерно в полимерной матрице и не создавал затруднений при формовании;

- добавка должна быть термои химически устойчивой;

- добавка не должна вызывать деструкцию полимера;

- отсутствие отрицательных воздействий на процесс нитеобразования и качество нити или волокна;

- активные компоненты добавки должны иметь возможность миграции из внутренних областей волокна на его поверхность. Фирма Montefibre SpA (Италия) разработала технологию придания бактерицидных свойств полиэфирному волокну териталь путем ввода бактерицидной добавки в расплав полимера перед формованием.

Фирма Milliken Chemical Со (США) разработала антимикробную добавку ALPHASAN, способную выделять ионы серебра по механизму ионного обмена. Эту добавку рекомендуют использовать при производстве полиэфирного модифицированного волокна. Существует и технология получения бикомпонентного бактерицидного полиэфирного волокна (типа «ядро – оболочка»). В качестве антимикробного препарата в оболочке использовались мелкодисперсные металлические медь или серебро, или их соединения, не растворимые в воде. Она занимает менее 30 % от поперечного сечения волокна. Получаемый антибактериальный слой, выделяющий ионы металлов, обеспечивает очень высокий уровень антимикробной активности.

Полиолефиновое моноволокно, содержащее в качестве минерального наполнителя 1−5 % модифицированного цеолита, частицы которого удерживают ионы металлов, получено экструдированием и вытягиванием. Волокно с содержанием серебра 0,0827 % и содержанием меди 0,137 % характеризуется хорошими прочностью и антибактериальным и антифунгицидным эффектами.

Для поверхностной обработки волокон и нитей используют ряд композиций, содержащих в основном антимикробный препарат и связующее вещество. Наличие связующего агента гарантирует устойчивость антимикробной активности изделий к стиркам. Антимикробный препарат может быть зафиксирован в матрице полимерного субстрата за счет химических сил или за счет сил Ван-дер-Ваальса. В качестве композиции для обработки волокон используют различные классы соединений: четвертичные аммониевые соединения, перекиси, металлорганические соединения и др. Бóльший спектр действия бактерицидных препаратов может быть достигнут при использовании их синергетических систем, т.е. совместным действием различных антибактериальных веществ. При этом суммарный эффект превышает действие, оказываемое каждым компонентом в отдельности.

Большой интерес представляют также органические соединения, среди которых можно выделить группу некоторых оптически отбеливающих веществ и красителей. Такой способ биозащиты достаточно перспективен, так как позволяет совместить две различные стадии отделки текстильного материала либо у переработчика, либо на стадии получения волокна.

Эффективный антимикробный агент для пищевых упаковок разработан в Московском госуниверситете прикладной биотехнологии на основе солей дегидрацетовой кислоты. Результат – повышение противомикробной и противоплесневой активности пленок для упаковки мясной и молочной продукции, рыбы, а также круп, макарон, сушеных овощей и фруктов. Препарат обладает активностью против бактерий, плесневых грибков и дрожжей, хорошо проявил себя в оболочках колбас и сыров, при этом срок хранения увеличивается почти на порядок.

Интересен новый способ физической модификации, получившей название крейзинг полимеров. Технология крейзинга позволяет быстро и эффективно внедрять различные модифицирующие добавки в структуру полимера.

Термином «крейзобразование» обозначают явление возникновения микропустот и нанопор в полимерной матрице в процессе деформирования полимера в адсорбционно-активных жидких средах. При этом происходит надрыв поверхностного слоя нити, образуются продольные (фибриллы) и поперечные (крейзы) трещины, в том числе и сквозные. Конечные размеры пор и крейзов – до 90 нм, суммарный их объем – до 60 %, удельная поверхность волокна составляет более 100 м2/г. Возникающая во время деформирования волокна система микротрещин и нанопор непрерывно заполняется окружающей жидкой средой, обеспечивая возможность введения в структуру полимера любых не совместимых с ним низкомолекулярных соединений и их равномерное распределение в полимерной матрице. Модифицирующая добавка диффундирует в волокно благодаря соизмеримости размеров ее молекул с размерами пор в структуре волокна. Стандартное полиэфирное волокно вытягивается на промышленном отделочном агрегате с кратностью 1 : 3 в растворе веществ-модификаторов. Закрытие трещин становится возможным вследствие довытягивания волокна на второй стадии вытягивания до общей кратности 1 : 4.

Для технологии характерны следующие преимущества:

- простота технологического оформления (ванна с двумя погружными валами и отжимной вал на выходе, система приготовления и циркуляции раствора);

- возможность модифицировать волокно несколькими добавками одновременно, например для негорючести и биозащиты;

- возможность получения большого ассортимента модифицированных волокон небольшими партиями.

Недостаток технологии: снижение разрывной нагрузки волокон – 20−25 сН/текс против 30−40 сН/текс для стандартного волокна, однако для перевязочных материалов, наполнителей, утеплителей и других такая прочность достаточна.