Гранулирование полимеров — это ключевой этап переработки термопластов, от которого во многом зависят качество готового продукта, удобство транспортировки и эффективность последующего применения материала.

Современные технологии позволяют получать гранулят различной формы и размера с высокой степенью однородности, что критично при производстве волокон, плёнок, упаковки, автомобильных и строительных материалов. Существует множество методов гранулирования, однако особое место занимают стренговое и подводное (водокольцевое) гранулирование. Они обеспечивают высокую производительность и качество при сравнительно низких эксплуатационных затратах.

Гранулирующее оборудование сегодня — это целые технологические линии с автоматизацией подачи, резки, охлаждения, сушки и сепарации гранул. Их точная настройка и надёжность позволяют эффективно перерабатывать как первичные, так и вторичные полимеры, включая композиционные материалы и продукты с наполнителями.

Первоначально процесс гранулирования полимеров был весьма примитивным. В 1930-х годах, с развитием экструзии, производители начали использовать простые резаки, установленные за экструдером, которые вручную или механически резали охлаждённые полимерные нити. Однако с ростом производства и расширением ассортимента полимеров стала очевидной необходимость в более производительных и безопасных методах гранулирования.

С развитием химической промышленности в середине XX века появились первые промышленные стренговые грануляторы. К 1970-м годам в Германии и США были разработаны и внедрены подводные системы гранулирования, которые стали настоящим прорывом благодаря своей универсальности и минимизации отходов.

Сегодня мировые лидеры в производстве грануляторов — такие компании, как Automatik Plastics Machinery (Германия), Gala Industries (США) и MAAG Group — продолжают совершенствовать оборудование, внедряя цифровые системы управления, мониторинга и энергоэффективные компоненты.

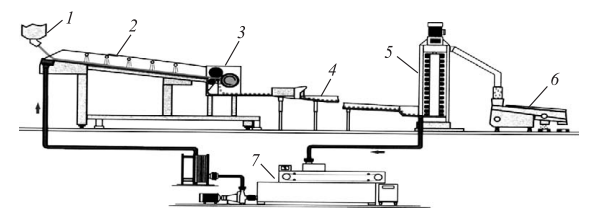

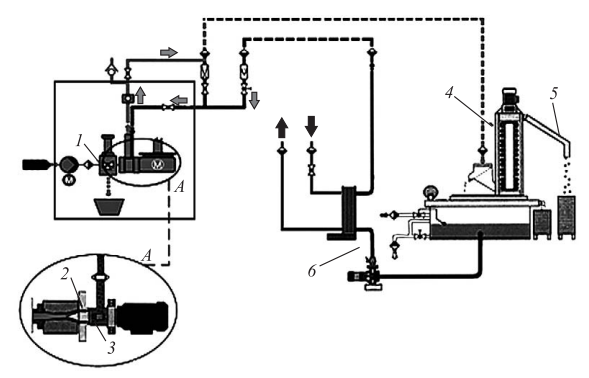

Система стренгового гранулирования (рис. 1) представляет собой высокоэффективный технологический комплекс, предназначенный для превращения полимерного расплава в гранулы стандартной формы и размера. Центральным элементом системы служит литьевая головка со стренговой фильерой 1, через которую вытягиваются полимерные жилки. Эти жилки, сразу после выхода, направляются в горизонтальное охлаждающее устройство 2, в котором осуществляется первичное охлаждение поверхности за счёт водяной промывки и дополнительного обрызгивания через форсунки. Благодаря интенсивному охлаждению, происходит быстрое затвердевание стренг, что критически важно для дальнейшей обработки.

Рис. 1. Система стренгового гранулирования

После прохождения охлаждающей секции, стренги транспортируются потоком воды к режущей головке 3. Здесь происходит прецизионная резка между вращающимся ротором и стационарным контрножом, формируя равномерные цилиндрические гранулы. Далее полученный гранулят с водой направляется в зону последующего охлаждения через желоб 4 и попадает в сушильную установку 5, где гранулы отделяются от воды и подсушиваются за счёт собственного остаточного тепла.

Сухой гранулят подается на разделительное сито 6, где производится сортировка по размерам — непрорезанные фрагменты отбраковываются. Далее, с помощью пневмотранспорта, гранулы перемещаются через бункер-весы в многоячеистый накопительный бункер. Цикл замыкается: вода, используемая в системе, проходит обработку в устройстве водоподготовки 7, где она фильтруется, доводится до нужной температуры и повторно подается в направляющее устройство.

Основным элементом системы является автоматизированное подающее устройство, которое минимизирует количество отходов запуска, исключает ручную заправку линии и обеспечивает стабильную подачу стренг к режущей головке.

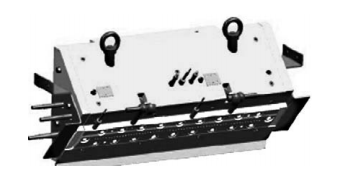

Рис. 2. Литьевая головка

Литьевая головка (рис. 2) соединена с экструдером или реактором посредством адаптера. Она может быть оборудована датчиками давления и температуры и иметь как электрический, так и жидкостный (или паровой) обогрев. Расплав подается в фильеру, где в ее отверстиях формируются полимерные стренги (рис. 3).

Рис. 3. Процесс начала литья

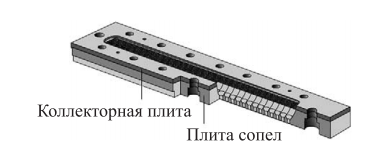

Конструкция стренговой фильеры (рис. 4) включает плиту с соплами и распределительную плиту. Количество сопел варьируется от 10 до 30, расстояние между ними — от 5 до 12 мм, в зависимости от конфигурации.

Рис. 4. Стренговая фильера

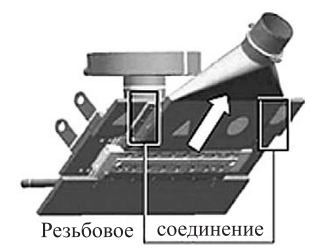

Для предотвращения охлаждения сопел в случае остановки линии, фильера оснащена подвижной изолирующей плитой. При переработке ПА 6 и ПА 6,6 под фильеру может подаваться азот, а также использоваться вытяжная воронка (рис. 5) для удаления летучих побочных продуктов.

Рис. 5. Вытяжная воронка

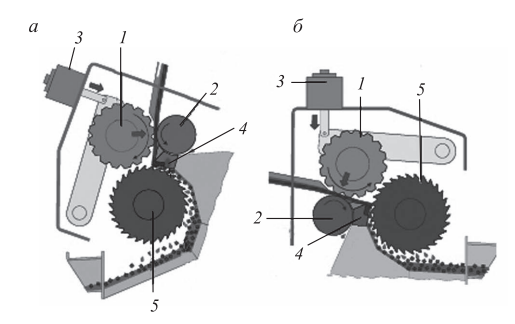

Режущая головка (рис. 6) включает подающий механизм с двумя валиками и режущий ротор 5 со спиралевидными зубьями. Пневматические цилиндры 3 регулируют прижим валиков, обеспечивая стабильную подачу стренг к режущему узлу.

Рис. 6. Принцип резки стренг в режущей головке: а – вертикальная конфигурация; б – горизонтальная конфигурация

В процессе резки стационарный нож взаимодействует с вращающимся ротором, разрезая стренги на гранулы. На рис. 7 представлен общий вид режущей головки.

Рис. 7. Режущая головка гранулятора

Скорость охлаждения полимерных стренг перед резкой существенно влияет на прочностные характеристики гранулята и срок службы режущего оборудования. Охлаждающая зона имеет длину 3−6 м, а расход воды составляет от 7 до 15 м³/ч. Применяемые сушилки — центробежные или ударного действия — эффективно удаляют влагу.

В центробежной сушилке гранулы перемещаются под действием центробежной силы, а в ударной сушилке используется поток воздуха без подвижных частей, что снижает износ. Остаточная влажность после сушки — менее 0,1 %.

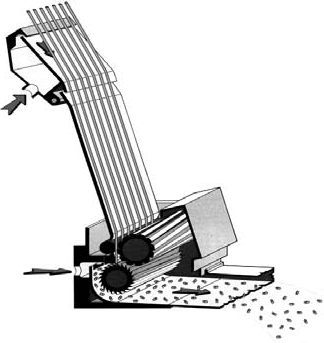

Рис. 8. Подающее и резательное устройства гранулятора вертикального исполнения

На рис. 8 представлена вертикальная модель стренгового гранулятора USG от компании Automatik (Германия), производительностью до 6000 кг/ч. Она имеет укороченную охлаждающую секцию, что делает её идеальной для определенных видов полимеров.

Производительность оборудования зависит от ряда факторов: количества и диаметра стренг, скорости подачи, длины охлаждения. Линии демонстрируют скорость вытягивания до 250 м/мин и суммарную производительность от 1500 до 4500 кг/ч. Их основное преимущество — минимальные потери сырья благодаря автоматизированной загрузке при пуске и непрерывной работе.

Система применяется для переработки ПЭТ, ПП, ПА, ПЭ и композиций на их основе, включая переработку вторичных полимеров с наполнителями.

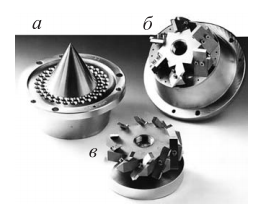

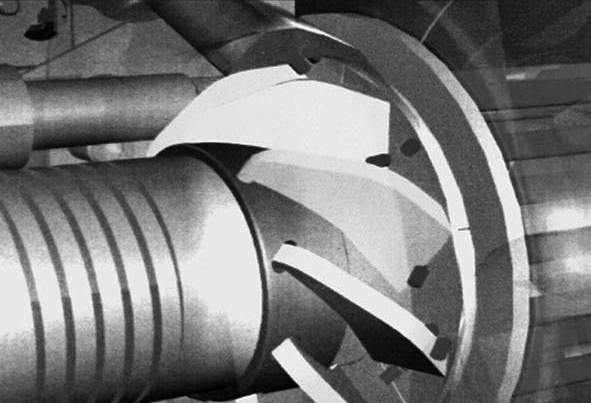

Подводное гранулирование (водокольцевой гранулятор) представляет собой эффективную технологию переработки полимерных расплавов, при которой резка струй осуществляется непосредственно под водяным слоем. Экономическая целесообразность метода заключается в сокращении потерь материала и высокой производительности. В процессе работы резательный нож, расположенный в наполненной водой камере, отсекает полимерные жилки сразу при их выходе из фильеры литьевой головки, как показано на рис. 9 и 10.

Рис. 9. Фильера (а) и ножи (б, в) водокольцевого гранулятора

Рис. 10. Внешний вид резательного устройства

Преимущество технологии заключается в мгновенном затвердевании полученных гранул вследствие резкого температурного градиента между горячим расплавом и охлаждающей водой. Это способствует формированию однородных сферических гранул с высокой стабильностью формы и минимальным содержанием пылеобразных частиц. Такой способ идеально подходит для производства материалов с высокими требованиями к качеству гранулята.

Система работает следующим образом: расплавленный полимер поступает через пусковой клапан в литьевую головку 1 (рис. 11). Здесь он направляется в литьевую фильеру 2, в которой отверстия расположены по кольцу, и поступает в гранулирующую камеру 3. В этой камере, заполненной технологической водой, происходит резка и последующее охлаждение полимерных капель.

Рис. 11. Линия подводного гранулирования

Далее полученные гранулы, перенесённые потоком воды, направляются в сушильное устройство 4. Здесь они отделяются от влаги и досушиваются за счёт остаточного тепла, сохранившегося в материале. Высушенные гранулы транспортируются по желобу 5 в накопительный бункер. Цикл замыкается возвратом воды через пластинчатый теплообменник 6, где она нагревается до рабочей температуры и снова подается в зону гранулирования.

Для поддержания заданной температуры фильеры и пускового клапана используется электрический обогрев. В некоторых конфигурациях возможно оснащение системы баком с «рубашкой» нагрева, в которую подается теплоноситель.

Конструктивные особенности включают широкий диапазон количества отверстий — от 4 до 270 штук, с диаметром от 0,4 до 3,2 мм. Режущий ротор функционирует со скоростью от 500 до 5000 мин⁻¹, обеспечивая высокую гибкость в управлении процессом и широкую область применения. Производительность линии может варьироваться от 200 до 18 000 кг/ч, в зависимости от типа перерабатываемого полимера и конфигурации оборудования.

Компактность системы обеспечивается размещением всех компонентов на подвижной раме с потолочной подвеской. Это упрощает монтаж, экономит производственные площади и устраняет необходимость в прокладке рельсов. Данный тип гранулятора адаптирован под обработку самых разных видов полимеров — от ПЭТ, ПА, ПБТ до полиолефинов, акрилов, полимерных композитов и вторичных материалов. Особенно эффективен он при работе с наполненными композитами, где требуется высокая точность дозирования и надёжность формы готовых гранул.

Использование водокольцевого подводного гранулирования оправдано как с технической, так и с экономической точки зрения, делая его незаменимым в высокопроизводительных экструзионных линиях.

Заключение

Интересные факты:

- Скорость выпуска стренг на современных линиях достигает 250 м/мин, что примерно сопоставимо с разбегом коммерческого авиалайнера перед взлётом.

- В водокольцевом грануляторе каждая гранула полимера затвердевает менее чем за 0,1 секунды — это быстрее, чем человек моргнёт.

- Благодаря замкнутому циклу, технологическая вода в подводных системах может использоваться более 100 раз без полной замены, что делает процесс экологически устойчивым.

- Некоторые грануляторы способны перерабатывать до 18 000 кг/ч, что эквивалентно массе почти 300 человек за один час.

- При гранулировании гигроскопичных полимеров (например, ПА) используется азот для предотвращения окисления — аналогично условиям в реакторах химической промышленности.

Оборудование для гранулирования полимеров — это неотъемлемая часть современной полимерной индустрии, обеспечивающая стабильность производственных процессов и высокое качество продукта. От выбора типа гранулятора зависят свойства гранул, энергетические затраты и возможность переработки различных видов полимеров. Стренговое гранулирование идеально подходит для простых или стабильных материалов, тогда как подводное — для высокопроизводительных линий, наполненных композитов и вторичной переработки.

Эволюция технологий гранулирования, от простых механических резаков до автоматизированных систем с цифровым управлением, демонстрирует, насколько глубоко процессы переработки полимеров интегрированы в современную промышленность. В условиях растущего спроса на экологичность, энергоэффективность и гибкость производств, грамотно подобранное гранулирующее оборудование становится не просто элементом линии, а стратегическим активом предприятия.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025