Содержание страницы

1. Полибутилентерефталат

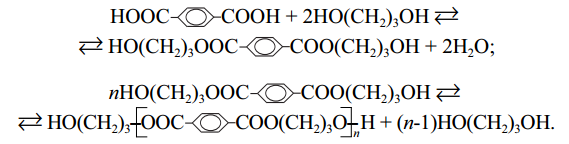

Процесс синтеза полибутилентерефталата (ПБТ), как и ПЭТ, осуществляется в две стадии: этерификация или переэтерификация и поликонденсация. В качестве мономеров используют ДМТ или ТФК и 1,4-бутандиол.

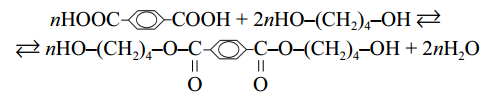

Этерификация:

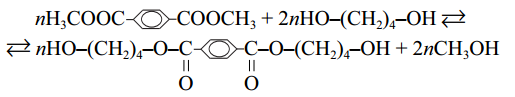

или переэтерификация:

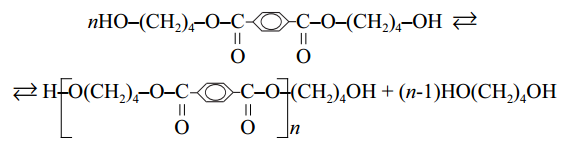

Поликонденсация бис(4-гидроксибутил)-терефталата:

Как видно из представленных выше уравнений реакций, на первой стадии процесса из реакционной массы удаляется низкокипящий метанол или вода, а на второй – высококипящий 1,4-бутандиол. Скорость удаления низкомолекулярных продуктов из реакционной массы зависит от многих факторов: температуры, режима перемешивания, вакуума и коэффициента их диффузии.

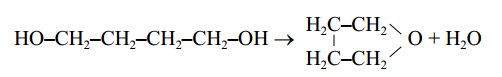

Параллельно с реакцией переэтерификации при 210 °С, хотя и медленно, протекает побочная реакция дегидратации

1,4-бутандиола, сопровождающаяся образованием тетрагидрофурана, что вызывает необходимость его удаления или уменьшения его количества.

Для этого необходимо снижать температуру, уменьшать время реакции, подбирать соответствующий катализатор. Температура стадии поликонденсации при синтезе ПБТ примерно на 40 °C ниже, чем для ПЭТ.

Фирма Lurgi-Zimmer (Германия) разработала процесс получения ПБТ, осуществляемый как по периодической, так и по непрерывной схемам.

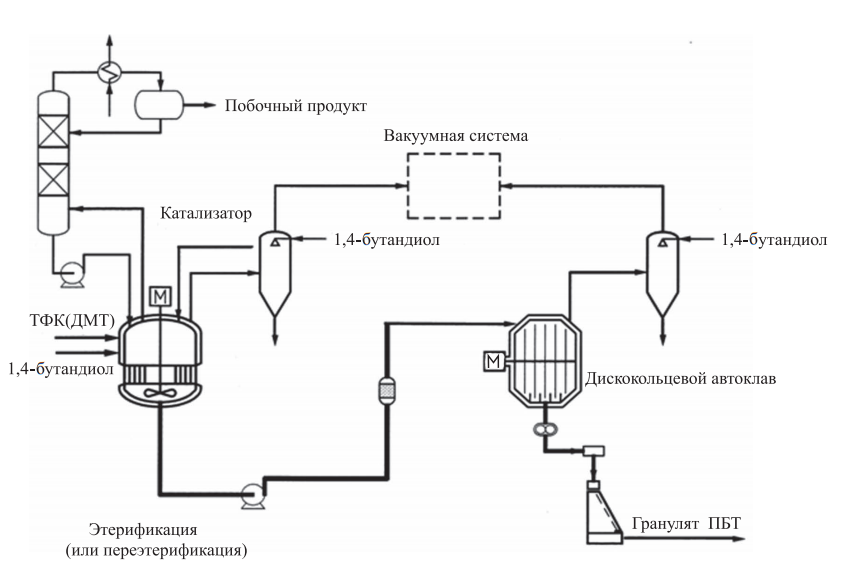

Периодический процесс синтеза. Этот процесс является более гибким в части адаптации к требованиям рынка и позволяет производить гомополимер и его сополимеры в небольших количествах. Каждая стадия процесса проводится в отдельном аппарате (рис. 1).

В ходе реакции взаимодействия ДМТ с 1,4-бутандиолом образуется смесь низкомолекулярных и олигомерных сложных эфиров ТФК, и выделяется метанол. Реакцию проводят в аппарате переэтерификации, представляющем собой цилиндрический вертикальный сосуд со сферическим днищем, изготовленный из нержавеющей стали. Аппарат снабжен турбинной мешалкой с плоскими лопастями, внутренним змеевиком и смотровым стеклом. В качестве теплоносителя используется водяной пар давлением 2,0 МПа при температуре 250−260 °С. Для удаления реакционного метанола аппарат снабжен колонной дистилляции, конденсатором метанола и бачком для сбора флегмы. Пары метанола проходят через колонну дистилляции, изготовленную из нержавеющей стали, заполненную кольцами Рашига для увеличения поверхности теплообмена, и конденсируются в конденсаторе метанола. Образующийся конденсат собирается в бачке флегмы, после накопления определенного объема излишек метанольной смеси начинает сливаться в порционный приемник метанольной смеси по внутренней переливной трубе.

Рис. 1. Принципиальная схема получения ПБТ периодическим способом

Процесс поликонденсации проводится в автоклаве, представляющем собой цилиндрический вертикальный сосуд со сферическим днищем, изготовленный из нержавеющей стали, с полировкой внутренней поверхности. Аппарат снабжен «рубашкой» для обогрева парами динила, двухскоростной мешалкой спирального типа, смотровыми стеклами с подсветкой и радиоактивным датчиком нижнего уровня. Змеевик изготовлен из нержавеющих труб и приварен к корпусу аппарата. Герметичность аппарата обеспечивается двойным торцевым уплотнением вала.

Расплав смеси эфиров из аппарата переэтерификации поступает под давлением азота по трубопроводу, обогреваемому водяным паром давлением 1,6 МПа. Для фильтрации расплав пропускают через фильтр периодического действия, состоящий из вертикального цилиндрического корпуса с «рубашкой» для обогрева водяным паром давлением 1,6 МПа и вставляемого внутрь стакана, обтянутого стальной сеткой. Номинальный размер ячейки фильтрующей сетки – 20 мкм. В автоклав поликонденсации дополнительный катализатор не дозируется, так как вводимый на стадии переэтерификации тетраизопропоксититан является и катализатором реакции поликонденсации. Температура в автоклаве поликонденсации регулируется приборами, обеспечивающими регулирование давления паров динила в ребойлере на двух уровнях (первая точка задания соответствует поддержанию высокого давления паров динила в ребойлере, вторая – низкого). Затем мешалку переключают на бóльшую скорость (частота вращения 9 об/мин) для более интенсивного перемешивания среды, включают программу набора вакуума за 60 мин, причем за первые 20−30 мин вакуум углубляется до 34−40 кПа, за последующие 30−40 мин – до 1,33 кПа. Вакуум необходим для удаления из реакционной среды выделяющегося в ходе реакции поликонденсации 1,4-бутандиола. Постепенный набор вакуума препятствует быстрому вскипанию реакционной среды и выбросу его в вакуумную линию, а также охлаждению реакционной среды за счет испарения 1,4-бутандиола. Интенсивный отгон реакционного 1,4-бутандиола начинается при абсолютном давлении около 34−40 кПа, поэтому с указанного момента переходят на более интенсивный нагрев аппарата.

Снижение абсолютного давления в автоклаве осуществляется с помощью пятиступенчатых пароэжекторных установок (ПЭУ). Набор вакуума осуществляется по линии автоклав – конденсатор – барометрический бак – обводная линия – предохранительный клапан – ПЭУ. Для достижения давления в автоклаве 1,33 кПа путем закрытия клапанов дистанционного управления отключают барометрический бак и ведут набор вакуума по линии автоклав – конденсатор – предохранительный клапан – ПЭУ. В этом случае не удается до конца сконденсировать пары отгоняющегося 1,4-бутандиола, предотвратить их попадание в ПЭУ и унос вместе с рабочим паром. После достижения заданной вязкости, косвенно оцениваемой по нагрузке на мешалку, автоклав готов к опорожнению.

Выдавливаемые азотом из автоклава поликонденсации через литьевую головку жилки расплава ПБТ охлаждаются осветленной водой и поступают в гранулятор, затем на сушку, после которой гранулят поступает на просеивающую машину и далее в весовые бункеры.

Из весового бункера гранулят ПБТ с помощью воздуходувки по линии пневмотранспорта перемещается в секцию агрегатного бункера хранения. Размещение партий гранулята по секциям агрегатного бункера осуществляется с учетом показателей, характеризующих качество партии ПБТ. Для смешения гранулята могут применяться как неподвижные аппараты вертикального типа, снабженные смесительным шнеком, так и горизонтальные вращающиеся барабаны, приводимые во вращение зубчатыми системами с небольшой частотой. Достоинствами горизонтального аппарата являются отсутствие перемешивающих устройств, большая вместимость аппарата, простота конструкции.

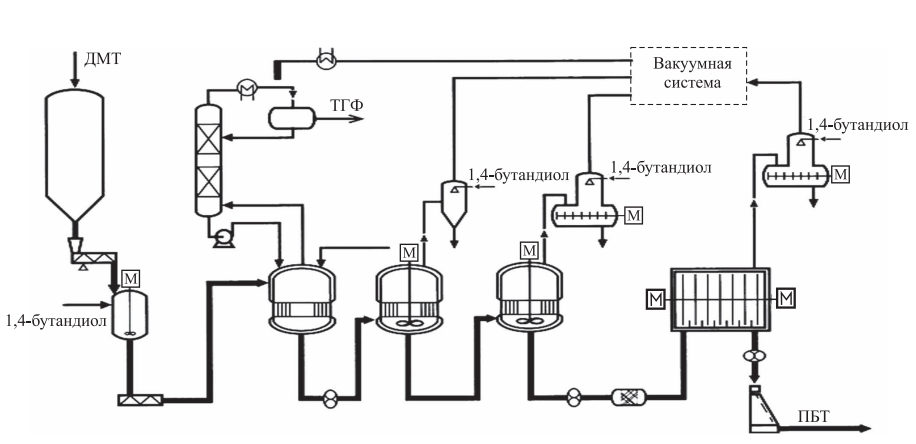

Непрерывный процесс синтеза ПБТ по технологии фирмы Zimmer. ДМТ и 1,4-бутандиол непрерывно подаются на переэтерификацию (рис. 2). Реакционный метанол, побочный продукт синтеза − тетрагидрофуран (ТГФ) − и 1,4-бутандиол разделяются на колонне. Из головы колонны отбираются метанол и ТГФ, а из куба колонны − 1,4-бутандиол, который возвращается на стадию переэтерификации. После завершения переэтерификации продукт передается в ступень предполиконденсации из двух реакторов, где при повышенной температуре и пониженном давлении образуется низкомолекулярный ПБТ. Низкомолекулярный ПБТ далее поступает на стадию поликонденсации, при этом полимер достигает заданной молекулярной массы. Процесс проводится в двухприводном дисковом реакторе конструкции фирмы.

Рис. 2. Принципиальная схема получения ПБТ из ДМТ непрерывным способом

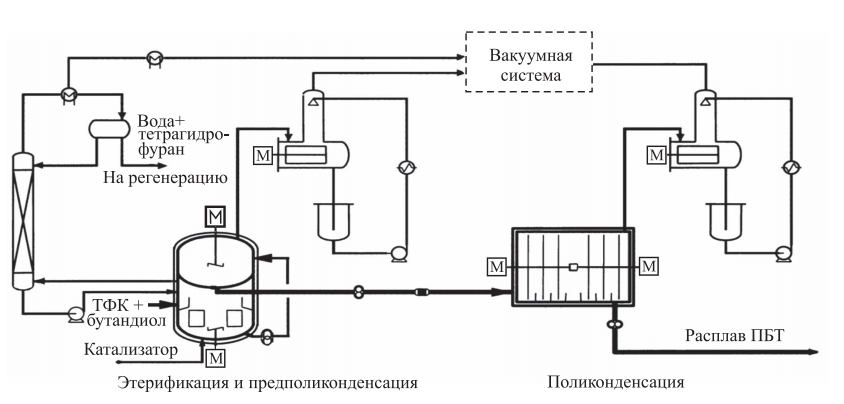

Для получения ПБТ на основе ТФК фирмой также разработаны непрерывные промышленные установки в двух конфигурациях. Первый процесс основан на использовании трехреакторной схемы. Второй процесс состоит в объединении двух реакторов (этерификации и предполиконденсации) в один комбиреактор (рис. 3). Это позволяет снизить инвестиции по сравнению с трехреакторным процессом.

Рис. 3. Принципиальная схема получения ПБТ из ТФК непрерывным способом

Смесь ТФК и 1,4-бутандиола подается в ступень этерификации, где при нагреве под вакуумом образуется промежуточный полимер. Выделяющиеся вода и ТГФ, частично 1,4-бутандиол испаряются и разделяются на колонне. ТГФ и вода отбираются из головы колонны и направляются на регенерацию, а 1,4-бутандиол из куба колонны возвращается на стадию этерификации. После этерификации продукт передается в ступень предполиконденсации, в которой при повышенной температуре и более глубоком вакууме образуется низкомолекулярный ПБТ с отщеплением 1,4-бутандиола и ТГФ. Эти реакции проводятся в двух независимых реакторах или в комбиреакторе. Из ступени предполиконденсации низкомолекулярный ПБТ подается на стадию поликонденсации, где молекулярная масса полимера увеличивается до желаемого значения. Этот процесс проводится в двухприводном дисковом реакторе.

Для специальных областей применения используется ПБТ сверхвысокой вязкости (более 1,25 дл/г) с низким содержанием ТГФ в полимере. Для получения такого полимера используется технология непрерывной твердофазной дополиконденсации. Закристаллизованный гранулят непрерывно пропускается через трубчатый (шахтный) реактор в противотоке инертного газа при температуре ниже температуры плавления, при этом вязкость возрастает, летучие продукты реакции удаляются с инертным газом. При производительности до 30 т/сут в качестве периодических устройств для твердофазной дополиконденсации могут быть использованы барабанные герметичные сушилки.

2. Политриметиленгликольтерефталат

Политриметиленгликольтерефталат (ПТТ) синтезируют из ТФК (или ДМТ) и 1,3-пропандиола:

Первоначально полимер использовали для литьевого формования и экструдирования. Снижение цены на 1,3-пропандиол до 2,2 дол США/кг за счет совершенствования технологии стало поворотным моментом в судьбе ПТТ, позволившим ему занять место наравне с ПЭТ и ПБТ. Сейчас приоритетными рынками для ПТТ являются ковровые покрытия и текстильные волокна, которые имеют высокую эластичность и яркость цвета. Покрытия из ПТТ уже продаются на корейском рынке. ПТТ легче перерабатывается и менее гигроскопичен, чем ПЭТ, обладает механическими свойствами в промежутке значений между ПЭТ и ПБТ. Добавление 30 % стекловолокна в ПТТ позволяет добиться свойств даже лучших, чем свойства упрочненного тем же способом ПБТ. Формуемые из ПТТ детали имеют гладкую, блестящую поверхность.

Полимер более устойчив к деформациям, чем другие полиэфиры, и лучше ПБТ воспринимает пигменты, так что в 2 раза меньшее содержание пигментов обеспечивает эквивалентную яркость цвета. Потенциальные сферы применения композитов из ПТТ – крупные панели автомобилей, декоративные и строительные панели. Смесь ПЭТ и ПТТ может экструдироваться в биаксильноориентированные пленки, заменяя поливинилхлорид (ПВХ) в усадочных пленках для пакетирования бутылок. Фирма Degussa AG и компания Zimmer AG (Германия) совместно разработали процесс синтеза ПТТ из ТФК при мольном соотношении мономеров 1:1,4 по технологической схеме, подобной синтезу ПБТ. Аппаратурное оформление процесса также аналогично получению ПБТ. Этерификация может быть проведена при атмосферном давлении с использованием титансодержащего катализатора, на стадии поликонденсации используется трехокись сурьмы. ПТТ содержит 1,6−3,2 % олигомеров, которые образуются при поликонденсации и состоят в основном из циклических димеров (для сравнения: содержание олигомеров в ПЭТ ~ 1,7 %, в ПБТ ~ 1,0 %). При поликонденсации образуются большее количество летучих побочных продуктов, в частности, аллиловый спирт и акролеин. Побочные продукты, обнаруженные в отгонах, легко удаляются высокотемпературной разгонкой 1,3-пропандиола, который возвращается в процесс синтеза.

3. Полилактид

Полилактид (ПЛA) – биоразлагаемый, биосовместимый, термопластичный волокнообразующий алифатический полиэфир, рассматривается как весьма перспективный вид полиэфира. Мономером является молочная кислота (МК) или ее циклический димер − лактид. МК получают в основном ферментативным брожением декстрозы, сахарозы или мальтозы, сусла зерна и картофеля, других содержащих полисахариды растительных продуктов, которые являются возобновляемым сырьем биологического происхождения. Брожение может протекать в анаэробных (аэробных) условиях.

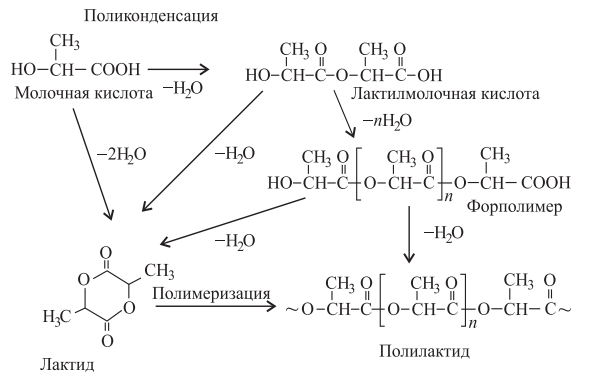

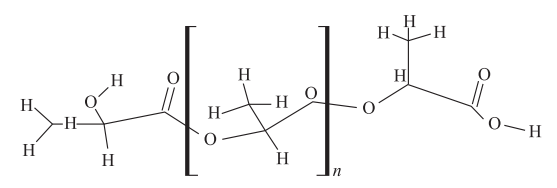

Синтезируют ПЛA (рис. 4, 5) путем прямой поликонденсации МК и методом полимеризации с раскрытием цикла оптически активного лактида в растворе при 100−150 °С или в массе при 140−200 °С. МК весьма гигроскопична, поэтому ее прямое применение вызывает затруднения.

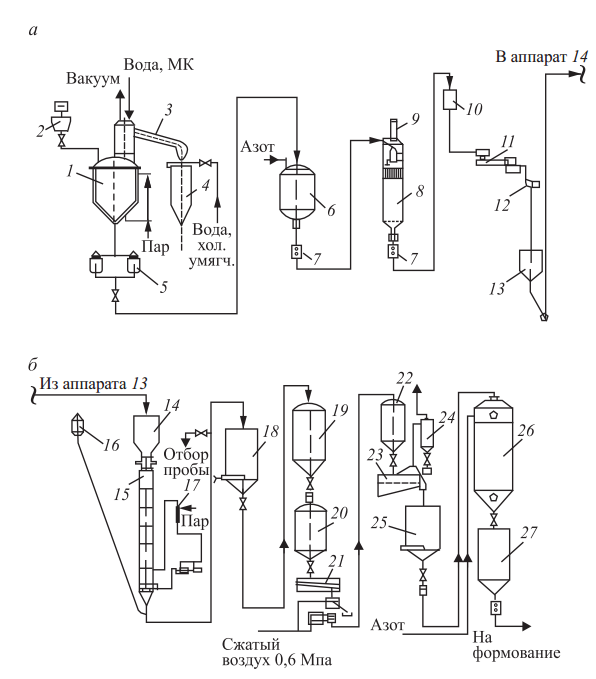

Ниже приведена принципиальная технологическая схема процесса получения ПЛА на основе МК (рис. 6).

Рис. 4. Схемы синтеза полилактида

Рис. 5. Форма макромолекулы полилактида

Рис. 6. Принципиальная схема получения ПЛА из МК: а – начало процесса; б – окончание процесса

Водный раствор МК подается в верхнюю часть стального цилиндрического выпарного аппарата 1, оснащенного узлом дозирования катализатора 2. На крышке выпарного аппарата смонтирована колонна отгона воды с холодильником 3, охлаждаемым водой. Сконденсировавшаяся в холодильнике вода собирается в сборнике конденсата 4, в «рубашку» которого подается умягченная холодная вода. Выпарной аппарат обогревается водяным паром, подаваемым в «рубашку». Для ускорения отгона воды и предотвращения перегрева МК процесс концентрирования МК осуществляется под вакуумом.

Из конуса выпарного аппарата безводная МК поступает на спаренный фильтр 5, а затем в верхнюю часть аппарата предварительной поликонденсации 6, работающего при атмосферном давлении во избежание уноса МК. Из предварительного поликонденсатора низкомолекулярный ПЛА шестеренчатым насосом 7 передается в аппарат окончательной поликонденсации 8. Аппарат окончательной поликонденсации оснащен парциальным конденсатором 9. В оба аппарата поликонденсации в целях предотвращения окисления МК подается азот. Из нижней части аппарата 8 ПЛА выгружным шестеренчатым насосом 7 подается на фильтр 10, а затем на линию литья и гранулирования 11.

Полученные гранулы поступают на вибросито 12 для отделения непрорезов, затем в емкость 13 и далее в загрузочный бункер 14, установленный над экстрактором 15. В процессе экстрагирования нагретой в теплообменнике 17 противоточной водой из гранулята ПЛА удаляются водорастворимые низкомолекулярные соединения. Из экстрактора массонасосом ПЛА передается в вертикальную сушилку 18 для удаления поверхностной влаги. Сушилка оснащена мешалкой для равномерного распределения гранулята по объему аппарата. Сушка осуществляется противотоком горячего воздуха с температурой 50 °С. Далее через силос хранения 19 и промежуточную емкость 20 гранулят поступает на вибросито 21 и затем в бункер-приемник 22.

В целях устранения слипания гранул после предварительной сушки полимер кристаллизуется в горизонтальном аппарате 23. Аппарат кристаллизации снабжен винтовой мешалкой, обеспечивающей перемешивание и выгрузку гранулята. Воздух перед выбросом в атмосферу очищается от пыли в циклоне 24. После кристаллизации, которая осуществляется в вертикальном аппарате 25, гранулят подается на окончательную сушку для удаления внутренней влаги до остаточного содержания ее в ПЛА 0,003−0,004 %.

Для повышения молекулярной массы осуществляют твердофазную дополиконденсацию ПЛА в аппарате 26 под вакуумом при температуре ниже температуры плавления полимера. Степень полимеризации зависит от продолжительности процесса. Из бункера хранения готового продукта 27 полимер передается посредством пневмотранспорта осушенным воздухом на стадию формования.

Основным методом синтеза пленкои волокнообразующих полилактидов в промышленных масштабах является полимеризация лактида. Этот метод требует реализации нескольких технологических стадий:

- олигомеризация МК;

- деполимеризация олигомеров с получением лактида;

- очистка лактида;

- полимеризация лактида путем раскрытия цикла.

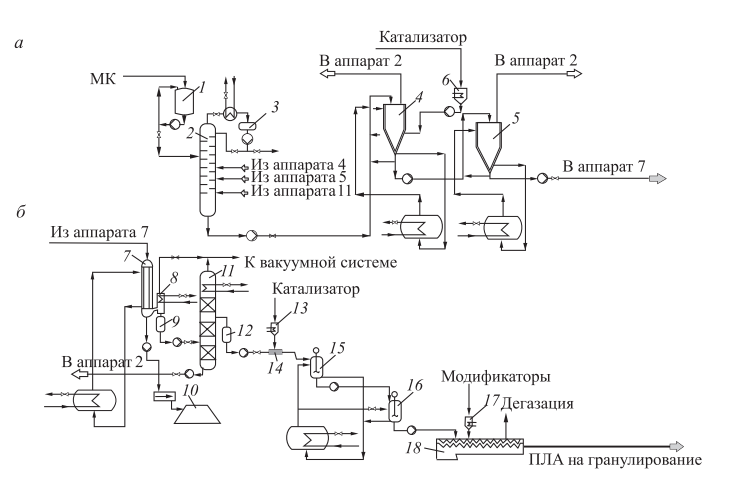

Технологическая схема получения ПЛА через лактид представлена на рис. 7.

Рис. 7. Принципиальная технологическая схема получения ПЛА через лактид: а – начало процесса; б – окончание процесса

Молочная кислота поступает в емкость 1. В колонне 2 происходит упаривание и частичная олигомеризация МК с образованием дии тримеров. Удаляемая вода конденсируется в емкости 3 и при необходимости возвращается в процесс в виде флегмы. Затем в аппаратах 4 и 5 последовательно протекает поликонденсация МК с образованием предполимера. Из емкости 6 в аппарат 4 подается катализатор процесса поликонденсации. В аппаратах поликонденсации реакционная смесь распределяется по стенкам тонким слоем для удаления воды, выделяющейся в результате реакции, и смещения равновесия в сторону образования полимера.

Далее расплав форполимера поступает в деполимеризатор 7. Под вакуумом при температуре свыше 140 °С протекает деполимеризация форполимера МК с образованием лактида (циклического димера). Лактид за счет разрежения поступает в приемник 8, обогреваемый до 100 °С, что препятствует кристаллизации лактида. Жидкий лактид стекает в обогреваемую до 100 °С емкость сбора 9. Недеполимеризованный расплав форполимера направляется обратно в деполимеризатор 7. Накапливающийся в кубовом остатке шлам в количестве 15−20 % от массы МК периодически удаляется из нижней части аппарата 7 в сборник шлама 10 для утилизации.

Лактид, содержащий остатки МК, поступает на стадию ректификации в колонну 11, где происходит разделение лактида и МК. Очищенный лактид через емкость хранения 12 подается в первый реактор полимеризации 15. Из емкости 13 через статический смеситель 14 в реактор 15 вводится катализатор. Из первого реактора полимеризации расплав полимера поступает во второй реактор полимеризации 16. Здесь при более высоких температурах протекает дальнейший рост полимерной цепи.

Окончательное увеличение молекулярной массы ПЛА проходит в аппарате дополиконденсации, представляющем собой реакционный экструдер 18. Так как в состоянии равновесия в реакционной смеси содержится около 5 % лактида, для удаления низкомолекулярных продуктов реакции в экструдере 18 предусмотрены зоны дегазации.

Из емкости 17 в реакционный экструдер 18 могут быть введены различные модификаторы. Отогнанные на всех стадиях продукты, содержащие МК, лактид и олигомеры, возвращаются в процесс через колонну 2. Расплав полимера далее поступает на гранулирование. Этот процесс практически безотходен; основная масса отходов возникает в биохимическом производстве МК (биомасса после ферментации при получении глюкозы), которые утилизируются без затруднений.

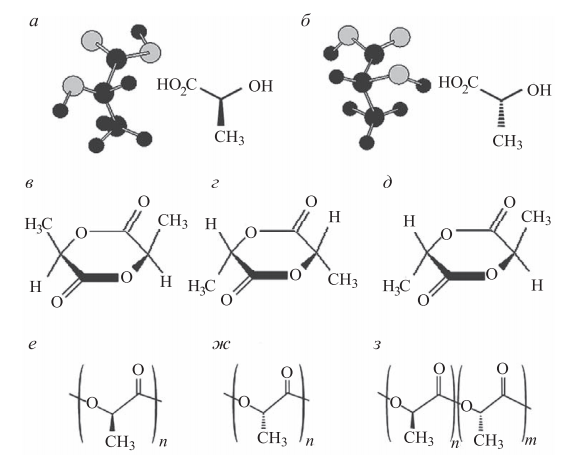

Молочная кислота и лактид существуют в виде двух стереоизомеров – L и D (рис. 8).

Рис. 8. Структурные формулы и модели молекул: а − L-молочная кислота; б − D-молочная кислота; в − L-дилактид; г − D-дилактид; д − L, D-дилактид (мезо-форма); е − L-ПЛА; ж − D-ПЛА; з − L, D-ПЛА

Изменяя процентное содержание этих форм в ПЛA, можно задавать свойства получаемого полимера. ПЛА из 100 % L-лактида (L-ПЛА) имеет высокую степень стереорегулярности, что обеспечивает возможность достижения степени кристалличности 65−80 % и выше. Температура стеклования L-ПЛА составляет 54−58 °С, температура плавления – 170−180 °С. Используя при полимеризации смесь Dи L-форм лактида, получают аморфный ПЛА, температура стеклования которого составляет 50−53 °С, плавление отсутствует, так как нет кристаллической фазы (L, D-ПЛА, содержание D-звеньев свыше 15 %). Самая высокая температура плавления (220−240 °С) у стереокомплекса, который образуется при смешении чистого L-ПЛА и чистого D-ПЛА или их олигомеров в соотношении 1:1. Путем сополимеризации с другими мономерами температура плавления ПЛА может быть увеличена еще на 20−30 °С, что повышает привлекательность этого вида полимерного сырья для его промышленного применения.

Из ПЛA вырабатывают текстильные нити, включая микронити, волокна, мононити, нетканые материалы прямого формования (спанбонд). Сравнительные свойства ПЛA-волокон представлены в табл. 1.

Таблица 1. Сравнение свойств ПЛA-волокон и других волокон, формуемых из расплавов

| Показатель | ПЛА

волокна (нити) |

ПП

волокна (нити) |

ПЭФ

волокна (нити) |

ПА

волокна (нити) |

| Плотность, г/см3 | 1,27 | 0,92 | 1,38 | 1,14 |

| Температура плавления, °С | 175−180 | 175 | 265 | 214 |

| Температура стеклования, °С | 55−60 | –(12−20) | 67−70 | 40−45 |

| Влагосодержание, % | 0,5 | 0 | 0,4 | 4,5 |

| Относительная разрывная нагрузка, сН/текс | 40−45 | 35−50 | 35−50 | 35−50 |

| Удлинение при разрыве, % | 30−40 | 40−60 | 30−50 | 40−50 |

| Эластическое восстановление, % (при начальной деформации 10 %) | 64 | 98−100 | 60−65 | 95−98 |

| Модуль деформации, МПа | 4000−6000 | 2000−3500 | 4000−8000 | 2000−4000 |

Стандартный технологический процесс получения ПЛAволокон и нитей включает стадии формования, вытягивания, терморелаксации и последующие текстильные операции, обусловленные ассортиментом выпускаемой продукции. Эти волокна и нити могут выпускаться окрашенными в массе с применением полимерных концентратов красителей, используемых, например, в производстве ПЭФ-волокон.

Данные, приведенные в табл. 2, свидетельствуют о том, что энергопотребление и, что очень важно, выделение углекислого газа в атмосферу при получении ПЛA-волокон вдвое ниже, чем при получении волокон из ПЭТ.

Таблица 2. Сравнение процессов получения ПЛAи ПЭФ-волокон

| Процесс или показатели | ПЛA-волокна | ПЭФ-волокна |

| Исходное сырье | Растительное возобновляемое сырье, содержащее гексозаны | Невозобновляемые ресурсы – нефтепродукты |

| Процесс получения мономера | Методы биотехнологии, процессы экзотермические.

Необходим отвод тепла |

Методы химической технологии, процессы эндотермические.

Необходим подвод тепла |

| Процесс получения полимера | Поликонденсация в расплаве при 200−220 °С | Поликонденсация в расплаве при 280−300 °С |

| Процесс получения волокон и нитей | Формование из расплава при

210−220 °С с последующими вытягиванием и термообработкой |

Формование из расплава при

280−290 °С с последующими вытягиванием и термообработкой |

| Процесс получения текстильных материалов | Обычные процессы | |

| Энергопотребление, МДж/кг | 92 | 143 |

| Выбросы углекислого газа в атмосферу, кг/кг продукции | 4,1−6,5 | 8,9−12,2 |

Основные области применения ПЛA волокнистых материалов:

- производство изделий с коротким сроком службы;

- производство экологически чистой биоразлагаемой упаковки, средств личной гигиены;

- в медицине для производства хирургических нитей, имплантантов и штифтов.

Пленки на основе ПЛA применяются в сельском хозяйстве, в качестве различных видов тары и упаковки, в том числе для пищевых продуктов, медицинских и гигиенических изделий. Упаковка из ПЛА намного предпочтительнее упаковки из ПЭТматериалов, так как разлагается за 75−80 дней, что повышает ее экологическую безопасность, и вскоре может потеснить на рынке упаковки традиционный ПЭТ.

Несмотря на очевидные достоинства ПЛA, широкое внедрение его как полимера бытового и технического назначения до последнего времени сдерживается небольшими объемами выпуска МК, низкой производительностью технологических линий и соответственно высокой стоимостью продукции.

В связи с этим особое внимание в настоящее время разработчики полиэфиров уделяют вопросам удешевления ПЛA за счет создания высокопроизводительных технологических процессов. В число компаний, занимающихся разработкой технологий получения и переработки биоразлагаемых полимеров, входят американские Du Pont и Metabolix, итальянская Nonvomont, германские EMS INVENTA FISCHER GmbH & Co и BASF, английская Monsanto, японские Kanebo Gohsgn Ltd. (торговая марка волокон Lactron®), Mitsui Chemicals и Shimadzu.

Первое промышленное производство ПЛA-волокон создано в США, его мощность составляет 140 тыс. т/год, объявлено об увеличении до 500 тыс. т/год.

Активную работу по совершенствованию технологии производства МК проводит американская фирма Cargill Inc. В результате освоено производство полилактида ферментацией декстрозы кукурузы мощностью до 6 тыс. т/год. В перспективе планируется расширение производства до 50−150 тыс. т/год и снижение стоимости полилактида до 2,2 дол США/кг. Из полилактида фирма освоила выпуск биоразлагаемого листового материала Eco-Pla, по ударопрочности сравнимого с полистиролом. Покрытия и пленки отличаются высокой прочностью, прозрачностью, блеском, приемлемой температурой экструзии – более 200 °С, имеют низкий коэффициент трения. Пленка хорошо сваривается и может разлагаться при компостировании.

Производственные мощности голландской фирмы CSMN обеспечивают возможность выпуска 34 тыс. т/год МК с возможным последующим увеличением мощности в 2 раза. Технология получения МК разработана и запатентована совместной фирмой PURAC-GRUPPE, поставляющей МК под маркой PURAC на мировой рынок.

Фирма Uhde Inventa Fischer разработала собственную технологию и построила в Германии пилотную установку непрерывной полимеризации с получением полилактида мощностью 500 т/год для производства пленок, волокна, нетканого материала, бутылок.

Японской фирмой Mitsui Toatsu построена опытно-промышленная установка получения термостойкого полилактида. На основе этого ПЛA фирма Dai Nippon разработала жесткую пленку, сравнимую по свойствам с полистиролом, и эластичную − аналог полиэтилена.