Инструмент, применяемый при ручных формовочных работах можно разделить на две группы: инструмент, применяемый при набивке формовочной смеси и при удалении модели из формы, и инструмент, применяемый при отделке формы.

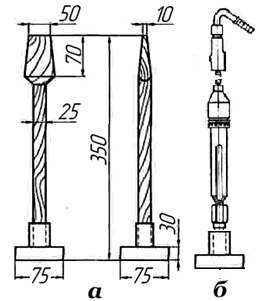

Для набивки формовочной смеси используют ручные и пневматические трамбовки. Для мелких форм применяют ручную трамбовку (рис. 1). Один конец ее делают клиновидным, и он служит для набивки смеси по краям опоки, в узких местах, у крестовин, между моделями и у стенок высоких моделей. Другой конец, плоский, служит для набивки плоских и верхних слоев земли.

Для средних и крупных форм применяют пневматические трамбовки, которые способствуют значительному повышению производительности труда.

Рис. 1. Трамбовки: а – ручная трамбовка; б – пневматическая трамбовка

Кроме трамбовок каждый формовщик должен иметь еще следующий инструмент:

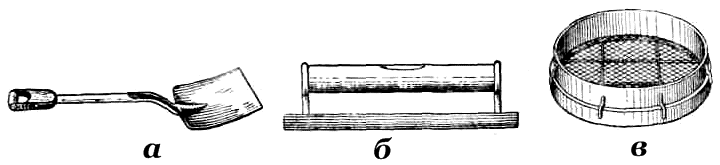

– лопату для засыпания смеси в опоки и выкапывания ямы при почвенной формовке (рис 2, а);

– для выверки опок, установки реек при почвенной формовке и т. п. ватерпас (рис 2, б);

– круглые сита для просеивания формовочной смеси, в частности при нанесении облицовки на модель, ячейки сит имеют разные размеры, диаметр сит 400–500 мм (рис 2, в).

Рис. 2. Формовочный и отделочный инструмент: а – лопата; б – ватерпас; в – сито

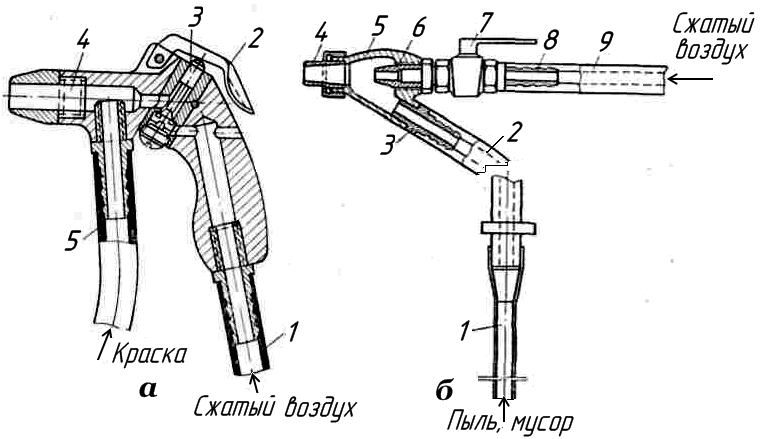

Для поверхностного увлажнения формы перед ее отделкой, а также для нанесения противопригарных покрытий (красок и чернил), растворов для упрочнения поверхности форм пульверизатор (рис 3, а). При нажатии пальцем на рычаг 2 опускается клапан 3 и сжатый воздух по воздушной магистрали 1 устремляется в полость 4, создавая разряжение воздуха в резиновом шланге 5, который опущен в бачок с краской. Краска, засасываясь из бачка, попадает по резиновому шлангу в полость 4, где подхватывается струей сжатого воздуха и выбрасывается из пульверизатора в виде мельчайших капель.

Для отсоса пыли и кусочков смеси из формы формовщик должен иметь пульверизатор-пылесос (рис 3, б).

Рис. 3. Пульверизаторы: а – для нанесения краски; б – пылесос

Стальную трубку 1 круглого или прямоугольного сечения, присоединенную к корпусу 5 резиновым шлангом 2, через ниппель 3 подводят в собранной форме непосредственно к месту засора. При повороте или нажатии рукоятки вентиля 7 сжатый воздух под давлением по шлангу 9 и ниппелю 8, присоединенному к магистрали, попадает через вентиль и трубку 6 в корпус 5. Из корпуса струя воздуха через конус 4 выходит наружу, высасывая при этом из формы пыль, кусочки смеси, оказавшиеся вблизи торца стальной трубки. Перемещая стальную трубку по всей форме, полностью удаляют из нее пыль и мусор. На стальную трубку надевают резиновый шланг, чтобы не повредить форму и стержни.

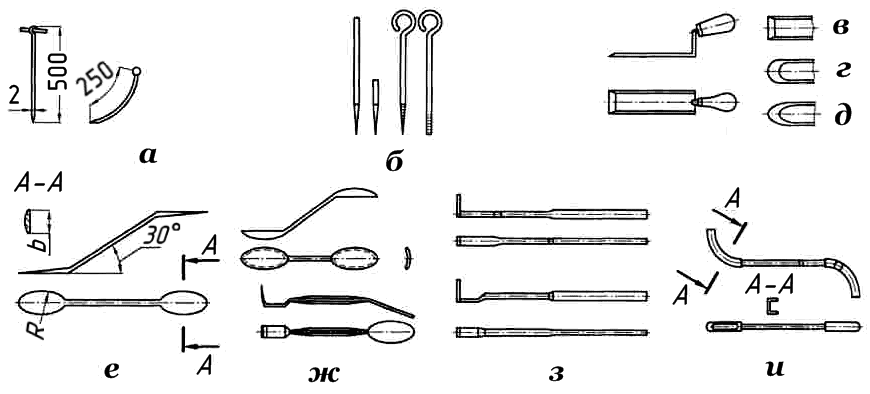

Прямые и изогнутые проволочные иглы (рис. 4, а) диаметром 1,5; 2; 3; 5; 8 и 10 мм для накалывания вентиляционных каналов; кисть; помазок для смачивания смеси по кромке модели до ее выемки из формы, а также при исправлении повреждений формы; крючок для вытаскивания моделей (рис. 97, б); щетки для протирки моделей; мешок для припыла; молоток для расталкивания небольших моделей при выемке из формы; ведро вместимостью 5 л для воды.

Рис. 4. Формовочный и отделочный инструмент: а – прямые и изогнутые иглы для накалывания вентиляционных каналов; б – крючки («подъемы») для вытаскивания моделей; в, г, д – гладилки плоские с прямоугольным, закругленным и заостренным лезвием соответственно; е – ланцеты («карасики»); ж – ложечки; з – формовочные крючки; и – полозки; R – радиус скругления; b – ширина ланцеты

Для отделки поверхностей и исправления повреждений форм и стержней применяют отделочный инструмент, основные виды которого приведены на рис. 4, в–и. Гладилки плоские с прямоугольным (рис. 4, в), закругленным (рис. 4, г), заостренным (рис. 4, д) лезвием применяют для выглаживания плоскостей и прорезания углублений. Ланцеты (рис. 4, е) применяют для подрезаний выглаживания небольших поверхностей в местах, недоступных для работы гладилками. Ложечки (рис. 4, ж) овальные и яйцевидные служат для отделки криволинейных поверхностей, углублений и переходов. Формовочные крюки (прямые, с пяткой, с ланцетом) (рис. 4, з) используют для подрезания формы и удаления оставшейся земли из узких и глубоких мест. Полозки прямые (плоские и выпуклые) (рис. 4, и) применяют для отделки прямого дна и впадин.

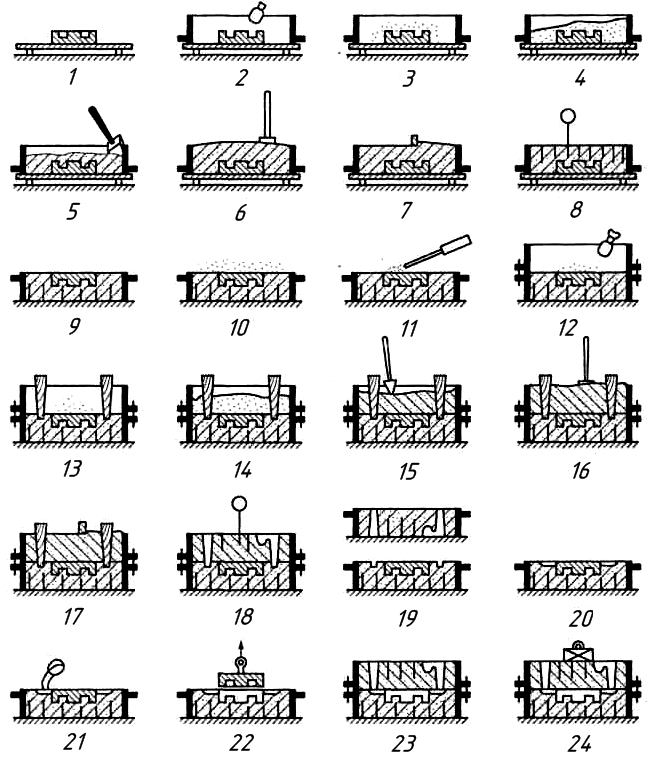

Последовательность двадцати четырех операций при ручной формовке в парных опоках по неразъемной модели отражена на рис. 5:

Рис. 5. Последовательность операций при ручной формовке в парных опоках по неразъемной модели

1 – на щиток устанавливают модель так, чтобы она прилегала к щитку плоской поверхностью;

2 – устанавливают нижнюю опоку и припыливают модель ликоподием (тальком, графитом);

3 – на модель и щиток через сито наносят слой облицовочной смеси толщиной 10… 15 мм;

4 – насыпают в опоку наполнительную смесь;

5 – уплотняют смесь клиновидной трамбовкой;

6 – уплотняют смесь плоской трамбовкой;

7 – срезают излишки смеси линейкой вровень с краями опоки;

8 – выполняют вентиляционные каналы;

9 – переворачивают нижнюю опоку и заглаживают поверхность гладилкой;

10 – посыпают плоскость разъема сухим песком;

11 – сдувают излишки смеси;

12 – устанавливают по штырям верхнюю опоку и припыливают поверхность модели;

13 – устанавливают модели стояка и выпора, наносят на поверхность облицовочный слой смеси;

14 – насыпают в опоку наполнительную смесь;

15, 16 – уплотняют смесь клиновидной и плоской трамбовкой соответственно;

17 – срезают излишки смеси;

18 – делают вентиляционные каналы, оформляют вручную литниковую чашу (воронку) и извлекают модели стояка и выпора:

19 – снимают и переворачивают верхнюю опоку;

20 – прорезают шлакоуловитель и питатели;

21 – смачивают смесь вокруг модели водой;

22 – вставляют в модель крючок для ее выема, расталкивают модель и извлекают ее из нижней полуформы;

23 – устанавливают на место верхнюю опоку;

24 – устанавливают на форму груз.

Ниже рассмотрены наиболее распространенные методы ручной формовки, применяемые в настоящее время в литейных цехах, а именно: формовка по моделям в почве (кессоне), в мягкой постели, в твердой постели, в опоках, с подрезкой, с отъемными частями, с перекидным болваном, с подъемным болваном, с фальшивой опокой, формовка по шаблону, формовка в стержнях, формовка по скелетным моделям.