Содержание страницы

Прочность литейных форм и стержней, изготовленных из дисперсных смесей (формовочных и стержневых), является одним из основных их технологических свойств и определяет качество отливок: точность их размеров и ряд дефектов форм, стержней и отливок, таких, как подрыв, обвал и др.

Прочность сырых форм, используемых, как правило, для отливок небольшой массы, достигается механическими способами уплотнения сырых смесей, в некоторых случаях с подсушкой.

Для крупных отливок массой более 500… 1000 кг используют сухие формы, которые изготовляют сырыми, а затем высушивают.

Широкое распространение получили, особенно в последнее время, химические методы отверждения литейных форм и стержней.

Для упрочнения форм и стержней используются также физические методы, а именно: магнитная формовка (придание прочности форме и стержням из ферромагнитной дроби магнитами), вакуумная формовка (придание прочности обычному песку, находящемуся в замкнутом объеме, силами окружающей атмосферы при создании вакуума в этом объеме).

Ниже рассмотрены некоторые методы упрочнения, используемые при изготовлении литейных форм и стержней.

МЕХАНИЧЕСКИЕ СПОСОБЫ УПЛОТНЕНИЯ

Все методы уплотнения литейных песчано-глинистых форм разделяют на две группы: статические и динамические.

К статическим относятся методы, связанные с прессованием литейных форм. Для этих методов характерно относительно медленное увеличение нагрузки, сам процесс уплотнения длится несколько секунд. Методы уплотнения, при которых время приложения нагрузки не превышает 0,1 …0,2 с, а сжимающие напряжения в смеси быстро растут и так же быстро падают, являются динамическими. Для этих методов характерна высокая скорость деформации смеси, поэтому существенную, а в некоторых случаях и решающую роль играют инерционные силы. При уплотнении смеси происходит сжатие воздуха, находящегося в ее порах, и организуются его потоки между песчинками, что может влиять на результаты уплотнения.

В настоящее время из множества известных методов уплотнения применяются следующие: прессование, встряхивание, импульсное, пескодувно-пескострельное, пескометное, а также комбинированные на их базе.

1. Прессование

При прессовании смесь сжимается между модельной плитой и прессовой головкой: (прессовой плитой, диафрагмой, решеткой и т.п.). Прессование проходит в опоке или камере, выполняющей ее роль. На модельную плиту устанавливается опока высотой Н с наполнительной рамкой высотой h, засыпается формовочная смесь, разравнивается по верхней плоскости наполнительной рамки, и далее проводится уплотнение. При уплотнении смесь, находящаяся в наполнительной рамке, переходит в опоку и уплотняется. Расчет высоты наполнительной рамки делается на основании того, что масса смеси до прессования равна массе смеси после прессования. Это условие можно выразить в виде следующего уравнения:

(H+h)ρ0 = Hρ, (1)

где ρ0 и ρ – плотность смеси до и после прессования. Далее находят высоту наполнительной рамки

(2)

(2)

При прессовании плоской прессовой колодкой опоки с моделями при расчете высоты наполнительной рамки учитывается объем Vм, занимаемый моделью (моделями):

[F(H+h) – Vм] ρ0=(FH – V) ρ, (3)

где F – площадь опоки в плане.

Отсюда высота наполнительной рамки

. (4)

. (4)

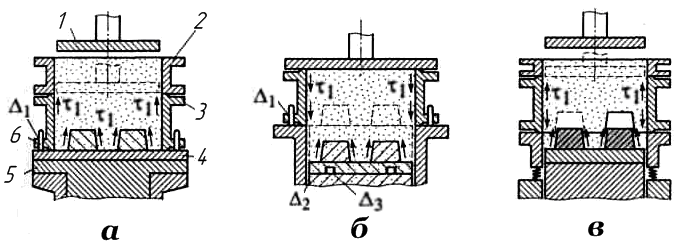

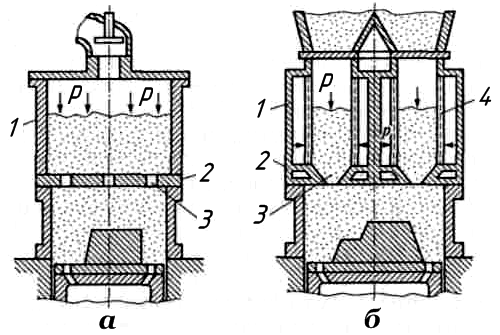

Прессование привлекает пользователей целым рядом преимуществ: производительностью, бесшумностью, отсутствием вибраций и ударных нагрузок, малыми расходами энергии на уплотнение смеси, замкнутостью силового поля внутри рамы машины, что позволяет устанавливать ее практически без фундаментных блоков. Схемы действия прессовых машин приведены на рис. 1.

Прессование бывает трех видов: верхнее, нижнее и двустороннее. Наиболее распространенным является верхнее прессование.

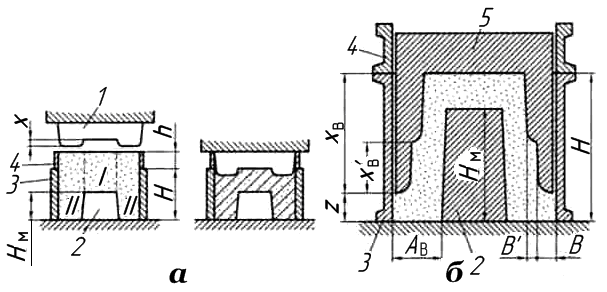

Рис. 1. Схемы прессования: а – верхнего; б – нижнего; в – двустороннего; 1 – прессовая плита; 2 – наполнительная рамка; 3 – опока; 4 – модельная плита с моделями; 5 – стол машины; 6 – штырь; Δ1, Δ2, Δ3 – зазоры между сопрягаемыми элементами; τ1 – действующие напряжения от внешнего трения

Вместе с тем прессование при всех его положительных качествах обладает двумя существенными недостатками: ограниченной высотой формы, получаемой этим методом, и трудностью получения одинаковой плотности смеси в различных зонах формы с моделями. Первый недостаток является результатом снижения величины сжимающих напряжений в результате действия напряжений τ1 (показаны стрелками) от внешнего трения по мере удаления от прессующей колодки (при верхнем прессовании) или модельной плиты (при нижнем прессовании), в результате чего сжимающие напряжения в смеси могут стать недостаточными для получения нужной ее плотности. Для преодоления этого недостатка обычно рекомендуют увеличивать давление прессования, что требует увеличения размеров прессового механизма, укрупнения силовых деталей машины и, что весьма нежелательно, утолщения стенок опок и модельной плиты. Достигнутый при этом результат получается удовлетворительным только при отсутствии моделей в уплотняемой форме. Второй недостаток проявляется при уплотнении формы с моделями.

При прессовании формы с моделями плоской колодкой возникает сильное переуплотнение объема смеси над моделью (особенно если велика горизонтальная поверхность модели) и недоуплотнение смеси в объемах вокруг моделей.

Применение технологии высоких давлений прессования (обычно 1,5…2,0 и даже 4…5 МПа) позволило увеличить высоту опок, привело к некоторому выравниванию плотности смеси в надмодельном и околомодельном пространствах, а также в болванах и выступающих частях формы. Однако применение технологии высоких давлений прессования приводит к упругой деформации даже весьма жестких моделей и опок, и зерен смеси с защемлением отдельных частей формы в моделях и между ними. Последнее приводит к обрывам выступающих частей формы при ее съеме с модельной плиты, а также к искажению геометрии отпечатков моделей и снижению точности отливок. Для уменьшения указанных явлений рекомендуется работать с давлением менее 1,0… 1,5 МПа.

Другим путем для выравнивания плотности форм с моделям, является повышение текучести смеси. Под термином «текучесть смеси» при прессовании следует понимать способность смеси обеспечивать получение форм постоянной плотности (по сечению) за счет перемещения смеси из зон большего уплотнения в зоны меньшего уплотнения в каждый данный момент времени. Равномерность уплотнения определяется коэффициентами внешнего и внутреннего трения, уплотняемостью, начальной и предельной плотностью смеси. Первый параметр зависит от состава смеси и свойств материала оснастки, качества обработки ее поверхности. Остальные параметры зависят от состава смеси. Текучесть смеси определяется по технологической пробе Г. М. Орлова. У высокотекучих смесей текучесть достигает 90… 95 %, а у низкотекучих – 50 %. Эксперименты А. А. Волкомича показали, что текучесть смеси зависит, в основном, от коэффициента внешнего трения и практически не зависит от внутреннего трения и прочности смеси на сжатие. Коэффициент внешнего трения можно уменьшить тремя способами: изменяя состав формовочной или стержневой смеси, материал рабочей поверхности модели или применяя антифрикционные разделительные материалы для покрытия моделей перед засыпкой смеси.

Наиболее перспективными и эффективными являются способы применения антифрикционных смазок-разделителей и изменения материала моделей. При использовании добавки компонентов, повышающих текучесть смеси, следует учитывать, что эти компоненты при многократном использовании могут накапливаться и ухудшать свойства смесей. Наконец, третьим путем является применение в настоящее время старых и хорошо известных методов выравнивания плотности по зонам формы посредством фасонных и профильных прессовых колодок, предварительного профилирования формовочной смеси на контрладе полуформы, а также диафрагменных и многоплунжерных прессовых головок прессования решетчатым прессовым элементом.

Прессование профильной прессовой колодкой. При этом способе на прессовой колодке против карманов в оснастке и по периферии опоки делаются выступы, которые входят в контакт со смесью раньше, чем части колодки, расположенные над высокими частями моделей, и, таким образом, в конце прессования выравнивают относительные деформации столбов смеси в карманах и над выступающими частями смеси. Высота х выступа на колодке рассчитывается в зависимости от высоты Нм модели под ним (рис. 2, а).

(5)

(5)

где Нм – высота выступающего элемента модели; ρ0 и ρ – плотность смеси до и после уплотнения.

Рис. 2. Прессование профильной (а) и контурной (б) колодками: 1 – профильная плита; 2 – модель; 3 – опокa высотой Н; 4 – наполнительная рамка высотой h; 5 – контурная плита; I, II – объемы смеси разной высоты; Нм, х, хв, х’в, z, В, В’ – профильные размеры Ав – расстояние между опокой и моделью

На практике в случае сложных моделей применяют колодки, имеющие несколько выступов разной высоты.

Разновидностью профильной прессовой колодки является прессовая контурная плита (рис. 2, б). При ее использовании выступы входят в соответствующие промежутки между моделями, между моделями и стенками опоки, смесь уплотняется непосредственно в этих промежутках. При движении выступа смесь отжимается к стенке модели, чему способствуют закругления на углах выступов и уклоны их боковых стенок. Ширина выступа В = (0,25…0,33)АВ, утолщение выступа В’ = (0,25…0,33)В, общая высота выступа хВ = (1,0…1,2)НМ, размеры части выступа х’В = 60… 75 мм, z = 35… 50 мм. при НМ менее 100 мм В’ = 0. При использовании контурных плит возникают дополнительные операции: засыпка смеси в образовавшиеся углубления и последующая допрессовка формы. Подобную профильную плиту лучше всего применять, выравнивая плотности формы, в случаях узких карманов в оснастке.

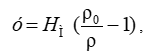

Прессование с предварительным профилированием смеси по контрладу формы. Данный вид прессования проводится плоской плитой, а на контрладе над выступающими частями моделей удаляется часть смеси (рис. 3). Для профилирования можно применять шаблоны, перемещаемые по контуру опоки. Глубина профилирования предварительно рассчитывается по уравнению

(6)

(6)

где у – высота объема удаляемой смеси (глубина профилирований выемки); НМ – высота модели; ρ0, ρ – плотность смеси соответственно до и после прессования.

Рис. 3. Прессование с предварительным профилированием смеси в опоке: у – высота объема удаляемой смеси; Н – высота опоки; h – высота рамки; НМ – высота выступающего элемента модели

Для сложных моделей высот, выступов на колодке (х) и глубину выемки (у) в смеси рассчитывают отдельно для каждого элемента модели. При этом следует помнить, что определение величин х или у проводится для чисто геометрических соотношений без учета неоднородности степени уплотнения по высоте в отдельных столбах смеси из-за влияния сил трения. Кроме того, следует отметить, что по ходу прессования может возникнуть необходимость изготовления дополнительных элементов оснастки (фасонной колодки, шаблона и копиров), которые надо менять при смене модельных плит.

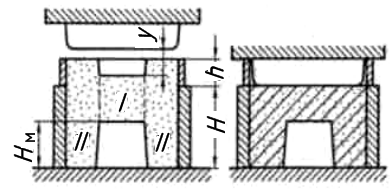

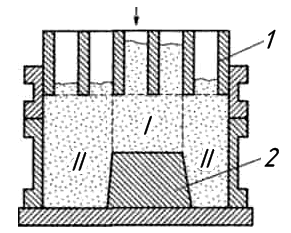

Прессование гибкой диафрагмой. При этом методе гибкая диафрагма, смонтированная на головке машины, к которой снизу прижимается опока со смесью, при впуске в головку воздуха (рис. 4, а) деформирует формовочную смесь в опоке больше всего в тех местах, где она меньше уплотнена, т.е. где участок формы более податлив. При диафрагменном прессовании давление на смесь равно давлению воздуха в головке машины. Диафрагменное прессование дает практически однородное уплотнение форм с моделями только при достаточно большом расстоянии между ними (минимальное расстояние между моделями 40… 50 мм). При диафрагменном прессовании давление на опоку в верхних частях формы оказывается максимальным, так как торцовое трение не мешает смеси у поверхности диафрагмы двигаться к стенкам опоки, а диафрагма, внедряясь в смесь, передает давление через смесь на опоку. Существенным недостатком этого метода является низкая стойкость диафрагмы в тех случаях, когда она выполняется из упругого материала, например, резины.

Рис. 4. Диафрагменные прессовые головки: а – активная; б – пассивная; 1 – диафрагма; 2 – гидропласт; Р – усилие прессования

При применении свободно свисающей диафрагмы возникает проблема извлечения ее из зоны, охваченной стенками опоки, для предотвращения ее повреждения в процессе снятия полуформы с машины.

Наряду с активными используются пассивные диафрагменные головки. В этом случае эластичный элемент сплошной и его изготовляют из эластичного материала — технической или вакуумной резины, гидропласта (рис. 4, б) и т.п. В этих головках напряжения, возникающие в смеси в зоне контакта головки с диафрагмой, зависят от величины деформации эластичного элемента и его свойств. Эластичный элемент деформируется таким образом, что напряжения на контактной поверхности элемент–смесь практически выравниваются, что, однако, не гарантирует одинакового уплотнения в удаленных от прессовой головки частях формы. Контрлад формы при диафрагменном прессовании повторяет (приблизительно) конфигурацию модельной оснастки. Следует отметить, что применение активной головки возможно только при верхнем прессовании. Пассивная головка может применяться как при верхнем, так и при нижнем прессовании.

Прессование решеткой. Обычно решетка состоит из ряда параллельных пластин-ребер, соединенных рамкой (рис. 5.).

При прессовании формы решеткой в переуплотненных зонах над моделями возникают большие напряжения. В этих зонах смесь начинает выдавливаться через зазоры между пластинами. В результате плотность под решеткой выравнивается по всему горизонтальному сечению формы.

Рис. 5. Прессование решеткой: 1 – решетка; 2 – модель; I, II – объемы смеси разной высоты; стрелкой показано направление прессования

При необходимости смесь можно выдавливать через решетку до тех пор, пока не будет получена форма заданной высоты. Решетка может состоять из взаимно-перпендикулярных ребер. Плоская плита с отверстиями и плита с закрепленными на ней с определенным шагом вертикальными стержнями, имеющими плоские торцы, также могут рассматриваться как решетка, решетку можно применять как при верхнем, так и при нижнем прессовании. Этим способом можно получить нижним прессованием полуформу, лад которой совпадает с ладом опоки.

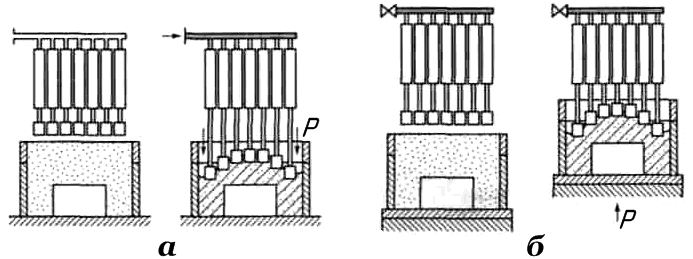

Прессование многоплунжерной головкой. Данный вид прессования является наиболее распространенным. Принцип работы головки представлен на рис. 6.. Прессование контрлада осуществляется с помощью башмаков, установленных на штоках гидроцилиндров (число башмаков от 30 до 100 и более), объединенных в корпусе головки.

Головки бывают активные (рис. 6, а) и пассивные (рис. 6, б). В случае активной головки жидкость от генератора давления поступает в цилиндр через индивидуальный канал (показано горизонтальной стрелкой), и каждый из башмаков автономно уплотняет смесь под собой. Возможно управление воздействием на смесь посредством программирования очередности впуска жидкости в цилиндры головки, что, например, может уменьшить переуплотнение над моделью за счет сдвига (перетекания) излишней смеси из этого объема в неуплотненный соседний объем над карманом в оснастке.

Рис. 6. Принцип работы активной (а) и пассивной (б) многоплунжерных головок: Р – усилие уплотнения смеси

Также за счет регулирования давления в линиях подачи жидкости можно обеспечить разные давления в цилиндрах и усилия Р, уплотняющие смесь вокруг моделей и над ними, т. е. создать необходимую разность сжимающих напряжений в разных по высоте столбах смеси и, как следствие, получить в них равные плотности в зоне модельной оснастки.

Однако активные головки практически не применяются вследствие сложности их конструкции и необходимости создания систем управления. Пассивные же головки применяются очень широко. При этом силовой прессующий механизм, обеспечивающий усилие Р (рис. 6, б), остается традиционным – прессовый цилиндр, расположенный снизу или сверху относительно стола машины и обеспечивающий относительное перемещение прессовой многоплунжерной головки и уплотняемой формы. В этом случае цилиндры, связанные с уплотняющими смесь башмаками; или имеют общую крышку, или соединены между собой перепускными трубками. При работе головки башмаки воздействуют на плоский контрлад полуформы одновременно и начинают процесс его уплотнения. Очевидно, что башмаки, уплотняющие смесь над высокими частями моделей, начнут испытывать большие сопротивления движению раньше, чем расположенные над низкими частями и тем более над карманами вокруг моделей, вследствие чего будут отставать в своем движении от движения всей головки. Поршни цилиндров, соединенных с этими башмаками, будут выдавливать жидкость из них, передавая ее в остальные цилиндры головки, заставляя тем самым поршни этих цилиндров обгонять головку, уплотняя смесь в высоких ее столбах.

Можно, таким образом, предположить, что пассивная многоплунжерная головка является по действию самонастраивающейся фасонной прессовой колодкой, считая, что уплотнение смеси прекратится при выравнивании давления прессования на всех плунжерах и тем будет достигнута одинаковая плотность во всех частях формы.

2. Уплотнение встряхиванием

На модельную плиту, укрепленную на столе встряхивающей машины, ставят опоку и насыпают с верхом формовочную смесь. В цилиндр машины подается сжатый воздух. Стол встряхивающей машины вместе с полуформой поднимается на некоторую высоту и далее падает, ударяясь о преграду. При ударе стола о преграду возникает сила инерции смеси. Эта сила создает в смеси сжимающие напряжения, под действием которых она уплотняется. Высота подъема встряхивающего стола в современных машинах колеблется от 25… 30 до 70… 100 мм при числе ударов стола в минуту 150 – 300. Продолжительность действия уплотняющих сил в момент удара очень мала и выражается в тысячных долях секунды, т. е. за один удар смесь в опоке не успевает полностью уплотниться. Опоку встряхивают многократно, обычно требуется от 8 до 80 ударов. С каждым ударом уплотнение увеличивается, по мере увеличения числа ударов приращение плотности уменьшается. После некоторого числа ударов наступает стабилизация уплотнения, т. е. равновесие между нагрузкой (энергией ударов, сообщаемой смеси при каждом встряхивании с данной высоты подъема стола) и степенью уплотнения. По достижении этого равновесия дальнейшее встряхивание с данной высоты подъема стола уже не приводит к уплотнению. Таким образом, прибегать к дальнейшему увеличению числа ударов не следует. Если уплотнение смеси при данном режиме встряхивания оказывается недостаточным, то для производительности рациональнее (если позволяет конструкция машины) увеличить высоту встряхивания, а не число ударов.

Не следует задавать слишком большое число ударов при уплотнении встряхиванием еще и потому, что оно может привести к частичному разрыхлению и даже появлению трещин на форме. Местное разрыхление формы при слишком длительном встряхивании объясняется сегрегацией, в процессе которой наиболее крупные зерна концентрируются вверху, а наиболее мелкие – внизу.

Однако такое расслоение при встряхивании происходит лишь до определенных размеров, после чего силы сцепления зерен начинают препятствовать их свободному передвижению. В тех местах, где образуются прослойки с одинаковой зернистостью, уплотнение уменьшается, так как одинаковые зерна не могут уложить так же плотно, как зерна разных размеров, в соседних слоях формы. Как показывает практика, большое число ударов приводи только к увеличению расхода сжатого воздуха.

Предпочтительнее работать с большими высотами подъема, потому что скорость падения стола в момент удара может быть большей и в момент удара увеличатся ускорения, и уплотняющая сила инерции смеси. При этом потребуется меньшее число ударов, т.е меньшее время на уплотнение смеси в полуформе, т.е. производительность машины возрастает.

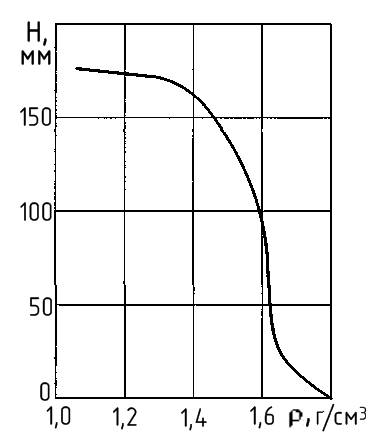

Распределение уплотнения по высоте опоки при встряхивании показано на рис. 7. Наибольшее уплотнение получается в нижнем слое у разъема, потому что при ударе на этот слой давит сила инерции всей лежащей над ним массы смеси.

Рис. 7. Распределение степени уплотнения смеси по высоте Н в центре опоки при встряхивании

По мере удаления от разъема масса вышележащей смеси уменьшается, уменьшается сила инерции вышележащих слоев, соответственно уменьшается и уплотнение. Наконец, самый верхний слой смеси оказывается неуплотненным, потому что при ударе на этот слой давит сила инерции, равная практически нулю.

В настоящее время для доуплотнения верхних слоев в случае малых и средних опок применяется подпрессовка с помощью плоской плиты и прессового механизма, а для крупных опок – подтрамбовка ручными или пневматическими трамбовками, а также иногда встряхивание с грузом в виде плиты, размещенной сверху на смеси (динамическая подпрессовка). Толщина чугунного груза 50…80 мм.

Подтрамбовка после встряхивания при помощи ручных и пневматических трамбовок является самым распространенным методом дополнительного уплотнения крупных опок, но не может считаться рациональной, так как требует значительной затраты времени.

Динамическая подпрессовка применяется редко, так как дополнительный груз может повлиять на энергию удара из-за снижения высоты подъема увеличенной массы стола встряхивающей машины.

При формовке встряхиванием небольших и средних опок (до 1000 х 800 мм) дополнительное уплотнение верхних слоев рациональнее всего достигается при помощи подпрессовки. Для этой цели встряхивающая машина снабжена подпрессовочным механизмом, который должен развивать давление на смесь порядка 0,15…0,20 Н/мм2 (1,5…2,0 кг/см2). Подпрессовка производится после встряхивания. Включение вибратора во время подпрессовки способствует увеличению уплотнения с тем же давлением колодки подобно тому, как это наблюдается при чистом прессовании. Точно так же для получения заданной степени дополнительного уплотнения подпрессовка с вибрацией требует меньшего удельного давления колодки по сравнению с подпрессовкой без вибрации.

Необходимо обратить внимание на то, что на практике часто приходится задавать излишне большое число ударов встряхивания на одну опоку в случае, если механизм подпрессовки на машине недостаточно силен. В то же время для достижения наибольшей производительности, напротив, необходимо задавать небольшое число ударов встряхивания от 3 до 10 и иметь сильную подпрессовку. Поэтому формовочные встряхивающие машины с подпрессовкой надо конструировать с усиленными механизмами подпрессовки, рассчитанными на удельное давление на прессовой колодке не ниже 1 Н/мм2.

При встряхивании около углов с резкими горизонтальными кромками получается местная рыхлота, или слабина набивки, ведущая к подутию отливок в этих местах. Рыхлое место получается на расстоянии ..25 мм ниже угла модели. У высоких моделей (высотой больше 150 мм) рыхлота проявляется очень резко, у низких (менее 50 мм) это явление заметно слабее. При закруглении угла модели рыхлота уменьшается, и чем больше радиус закругления, тем меньше рыхлота. При радиусе больше 50 мм рыхлота проявляется слабо.

На рыхлоту влияет высота подъема стола, число ударов и высота опоки. Чем меньше высота подъема, число ударов и чем меньше высота опоки по отношению к высоте модели, тем резче выражена рыхлота.

Качество формовочной смеси также оказывает заметное влияние на появление рыхлоты. Чем больше связность и пластичность смеси, тем резче падает уплотнение за кромкой углов модели. Наконец, следует отметить благоприятное действие вибрации во время встряхивания на уменьшение рыхлоты. Если во время встряхивания включить вибратор (мощностью примерно вдвое превышающей нормальную для данной модельной плиты), то падение уплотнения около угла модели становится меньшим.

Наиболее действенным средством устранения рыхлоты является подпрессовка (давлением порядка 1 Н/мм2) профильной колодкой, имеющей выступ против угла модели в зоне, где получается рыхлота. Подпрессовка плоской колодкой не дает достаточно устранения рыхлоты даже при давлениях порядка 0,25 Н/мм2

Как технологический прием встряхивание не связано с особыми требованиями ни к формовочной смеси, ни к оснастке. Однако большим его недостатком является шум при работе, превышающий 85 дБ.

3. Уплотнение с помощью пескомета

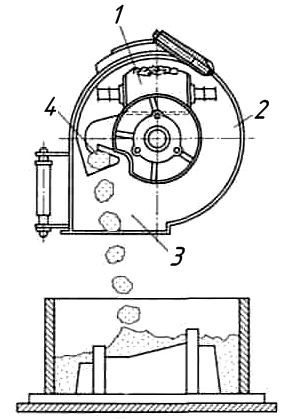

Основной рабочей частью пескомета является метательная головка (рис. 8).

Рис. 8. Схема действия метательной головки пескомета: 1 – ленточный конвейер для подачи смеси; 2 – кожух головки; 3 – пакет смеси в выходном отверстии; 4 – сменная лопатка (ковш)

В кожухе на вращающемся с частотой 1400… 1500 мин–1 горизонтальном валу имеется ротор, на котором укреплена сменная лопатка (или ковш). Через отверстие в задней стенке в кожух головки ленточным конвейером подается смесь, которая подхватывается лопаткой и вовлекается во вращательное движение. Возникающие в этот момент центробежные силы сдвигают смесь по лопатке, прижимая к направляющей дуге кожуха головки пескомета. При этом смесь уплотняется, образуется так называемый «пакет смеси», который через выходное отверстие покидает головку пескомета, соскальзывая с лопатки и падая вертикально вниз в находящуюся под головкой опоку, расположенную на модельной плите. Такое направление полета достигается подбором величин окружной и относительной скоростей пакета в момент схода его с лопатки. Если движение пакета не будет вертикальным, то уплотнения формы около вертикальных стенок достичь не удастся.

В настоящее время применяют пескометы, имеющие одну, две или три лопатки на роторе. За каждый оборот лопатки выбрасывайся один—три пакета, так что наблюдателю кажется, что смесь выходит из головки непрерывной струей. Вследствие большой скорости падения пакеты смеси с силой ударяют о поверхность смеси в опоке и уплотняют ее, действуя как своего рода трамбовки; одновременно опока наполняется смесью. Поскольку пакеты равны по массе и имеют одинаковую скорость схода с лопатки пескомета, можно считать одинаковым уплотняющее действие всех пакетов при ударе. Для обеспечения однородной плотности в горизонтальном слое необходимо головку пескомета перемещать с определенной скоростью, чтобы пакеты смеси ложились рядом один с другим. При набивке формы сначала необходимо уплотнять смесь в карманах и вокруг моделей, не попадая при этом пакетами в модели, так как это приведет к разрушению пакетов и создаст условия для образования рыхлой подложки вокруг них. Падение последующих пакетов на рыхлую подложку ухудшит уплотнение и нарушит однородность набивки.

Чтобы иметь возможность направлять поток смеси в разные точки площади опоки, головку монтируют на конструкции, позволяющей перемещать ее относительно опоки в горизонтальной и вертикальной плоскостях. При перемещении головки в вертикальной плоскости система рычагов большого рукава пескомета, включающая в себя параллелограмм, обеспечивает перемещение головки пескомета параллельно самой себе.

При набивке пескометом смесь однородно уплотняется по высоте опоки у модели, в средних слоях и у стенок опоки. Однородность уплотнения делает пескомет особенно целесообразным для набивки нижних опок с высокими моделями. Уплотнение достаточно надежно не только у разъема, но и на уровне верхней кромки модели, где нижняя полуформа больше всего подвергается давлению металла при заливке. Местной рыхлоты за острыми кромками углов модели при набивке пескометом не наблюдается.

Степень уплотнения регулируют либо переключением вращения лопатки головки на другую скорость (пескометы могут иметь, например, две скорости), либо путем быстрого и медленного вождения головки над опокой. При более быстром вождении головки уплотнение получается несколько больше, а при медленном – меньше. Если головку держать над опокой в одном положении, то уплотнение получается еще меньшим. В этом случае струя смеси бьет все время в одно место и в опоке образуется коническая кучка смеси, причем новые порции ссыпаются с нее в стороны. При всяком же перетекании и сдвиге сыпучие материалы с зернистым строением разрыхляются, поэтому и смесь в данном случае меньше уплотняется, чем при передвижении головки над опокой.

Пескометы, как правило, благодаря большой производительности (10…30 м3/ч) применяются для набивки лишь средних и крупных опок. Небольшие опоки невыгодно набивать пескометом из-за слишком большой потери смеси, падающей мимо опоки.

Пескометы бывают стационарные и передвижные. В первом случае оснастку, опоки и смесь доставляют к пескомету, а полуформы и стержневые ящики после набивки удаляют от пескомета. Во втором случае пескомет устанавливается или на тележку, перемещающуюся по железнодорожному пути по середине пролета, или на специальное шасси по типу велосипедного крана, перемещающегося вдоль стены пролета.

4. Уплотнение пескодувным и пескострельным методами

Пескодувный и пескострельный процессы уплотнения в настоящее время широко применяются для изготовления литейных форм и стержней. Они являются весьма прогрессивными производительными процессами, так как уплотнение смеси в стержневом ящике или в опоке занимает доли секунды, а пескодувные (пескострельные) машины по своему устройству значительно проще всех прочих видов формовочных и стержневых машин. Процессы интересны еще и тем, что одновременно с уплотнением происходит заполнение смесью технологической емкости (ящика, опоки) смесью. Изготовление литейных форм пескодувным (пескострельным) процессом взамен распространенного в настоящее время изготовления на встряхивающих машинах столь же перспективно, как и изготовление стержней пескодувным методом.

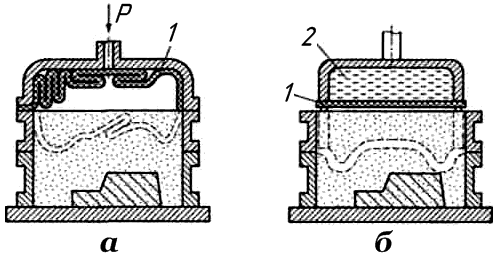

Пескодувный процесс заключается во вдувании сжатым воздухом формовочной или стержневой смеси в опоку или стержневой ящик (рис. 9, а). Пескодувная машина имеет резервуар, периодически пополняемый смесью, в который в момент надува впускается через быстродействующий клапан из ресивера сжатый воздух с обычным давлением 0,6 МПа. Стержневой ящик или опока, стоящая на модельной плите, прижимается снизу к надувной плите пескодувного резервуара, и смесь вдувается в технологическую емкость. Вдувание смеси в опоку или ящик происходит через вдувные отверстия, которые делаются в надувной плите, служащей дном пескодувного резервуара. Отверстия в надувной плите располагают в зависимости от конфигурации стержня или модельной оснастки. Пескострельный резервуар (рис. 9, б) отличается от пескодувного (рис. 9, а) тем, что имеет одно надувное отверстие (щель), которое соединяется с гильзой, установленное в пескострельной головке. Смесь в гильзу поступает через люк, перекрываемый шибером. Гильза имеет прорези в боковых стенках, через которые смесь не просыпается. Диаметр выходного отверстия гильзы 40 мм.

Рис. 9. Пескодувное уплотнение формы с помощью головок: а – пескодувной; б – пескострельной; 1 – пескодувная головка; 2 – надувная плита; 3 – надувное отверстие; 4 – гильза

Сжатый воздух, поступающий из ресивера через клапан в пространство вокруг гильзы, через прорези в ней устремляется в смесь. Такая конструкция обеспечивает большой перепад давления воздуха, и большие скорости движения смеси при заполнении и уплотнении технологической емкости. По механизму уплотнения пескодувный и пескострельный процессы одинаковы. Поэтому в дальнейшем при описании будет употребляться термин «пескодувный процесс».

Выпуск воздуха из ящика или опоки наружу происходит через вентиляционные отверстия, или венты, которые выполняются обычно в виде либо пробок из цинкового сплава или пластмассы, имеющих множество прорезанных в них параллельных щелей, через которые не проходят песчинки, либо цилиндриков с напаянной вместо дна сеткой. Венты запрессовывают в отверстия, просверленные в стенках стержневого ящика или модельной плиты.

Система вентиляции, в которой расположены венты в нижней части стержневого ящика, в его конце, противоположном по отношению к месту подачи смеси, называется нижней вентиляцией. Для нее требуется устройство вент в стенках стержневого ящика. При формовке опок для нижней вентиляции требуется устройство вент на модельной плите. При изготовлении форм пескодувным методом, опока должна иметь глухие стенки.

Используется также другая система вентиляции, предусматривающая вторую вентиляционную плиту, смонтированную под дутьевой плитой и снабженную множеством вент. Вдувные же отверстия, выполненные во втулках, проходят через обе плиты. Данная система образует так называемую» верхнюю вентиляцию».

Стержневой ящик при такой системе вентиляции делается совсем без вент. При этом с успехом могут применяться и деревянные стержневые ящики. Вся вентиляция осуществляется через венты вентиляционной плиты. При формовке опок в случае верхней вeнтиляции делать венты на модельной плите также не нужно. Опока и в этом случае должна иметь глухие стенки. Исключением являются только глубокие карманы в стержневом ящике или модельной оснастке, где воздух может быть захлопнут при изготовлении стержня или формы.

Кратковременный процесс уплотнения смеси пескодувным методом можно условно представить состоящим из двух стадий. При пуске в пескодувный резервуар сжатого воздуха последний устремляется через вдувные отверстия в полость стержневого ящика или в опоку и увлекает стержневую или формовочную смесь. В стержневых ящиках и опоках высотой до 300 мм средняя скорость струи смеси получается порядка 15 м/с. При ударе струи в стенку ящика или в слой смеси происходит ее уплотнение за счет кинетической энергии струи смеси.

Для этой первой стадии процесса важна величина давления воздуха в пескодувном резервуаре. Чем выше давление в резервуаре, тем больше скорость струи, тем больше ее кинетическая энергия и получаемая степень уплотнения смеси. Вентиляция, особенно верхняя, обеспечивающая удаление воздуха из потока, способствует более плотной укладке зерен смеси при ударе, т.е. увеличению уплотнения. Существенным является расстояние между вдувными отверстиями, которое не должно превышать размера основания тех конусов смеси, которые струи образуют под каждым вдувным отверстием.

Одновременно с заполнением ящика или опоки и образованием слоя смеси все увеличивающейся толщины h развивается вторая стадия пескодувного процесса – фильтрация сжатого воздуха через поры уложенной в ящике или в опоке смеси в направлении от свободной поверхности смеси к вентам. После заполнения ящика или опоки смесью только эта (вторая) стадия процесс получает развитие вплоть до прекращения дутья.

При фильтрации воздушного потока сквозь пористую среду происходит ее уплотнение как результат того, что воздух оказывает давление на зерна смеси в направлении фильтрации. Степень уплотнения смеси в ящике или опоке за счет фильтрации зависит от разности давлений воздуха в начале и конце данного слоя смеси или участка формы. Из уравнения фильтрации следует, что эта разность давлений прямо пропорциональна высоте слоя смеси. Таким образом, чем больше высота стержня в положении набивки, тем больше будет уплотнение, получаемое при пескодувной его набивке за счет фактора фильтрации.

Для получения направленного потока фильтрации по стержню или его отростку необходимо венты располагать в основном в нижней части ящика или на конце отростка стержня. Чем длиннее и уже отросток стержня, тем больше его гидравлическое сопротивление и тем слабее будет проходить здесь воздушный поток фильтрации. Поэтому при недостаточной плотности набивки данного отростка стержня надо усилить его вентиляцию, т.е. добавить число вент на конце этого отростка.

Установка вент в верхней части ящика окажется с этой точки зрения только вредной, так как будет выводить часть воздушного потока в атмосферу, т. е. данная часть потока для уплотнения фильтрацией будет потеряна.

Чем больше суммарная площадь живого сечения вент, устанавливаемых в нижней части ящика или на концах отростков стержня, тем меньше давление на выходе и тем больше уплотнение смеси от фильтрации. Однако при увеличении суммарного сечения вент свыше 0,30… 0,35 площади сечения стержня уплотнение уже не увеличивается, так как при этом лимитировать прохождение воздушного потока будет уже не сопротивление и сечение вент, а сопротивление и живое сечение пор смеси, т.е. ее естественная газопроницаемость. Количество и размеры вент определяются расчетом.

В реальных условиях набивки форм и стержней на пескодувных машинах действуют оба фактора уплотняющего воздействия на смесь – и кинетическая энергия струи смеси, и фильтрация воздушного потока.

Плотность литейных форм, полученных с помощью пескодувного процесса, достигает 1,40… 1,45 г/см3 при обычном для цеховых условий давлении сжатого воздуха в сети 0,5…0,6 МПа.

В случае недостаточного уплотнения формовочных смесей рекомендуется проводить после надувки дополнительную подпрессовку с использованием механизма подпрессовки, например, мембранного типа. Он получается простым и легко встраивается в приемной стол пескодувной машины. В настоящее время для получения безопочных форм широко используется пескодувный метод подачи смеси в формовочную камеру потоком, параллельным модельным плитам, которые заменяют собой торцовые стенки этой камеры. После заполнения камеры смесью производится двустороннее прессование смеси модельными плитами.

5. Импульсное уплотнение

При импульсном процессе, изобретенном в нашей стране более трех десятилетий назад, опоку с наполнительной рамкой устанавливают на модельную плиту. В опоку и рамку засыпают смесь и прижимают к герметичной камере. Затем в течение (0,01… 0,10 с) повышают давление газа в камере над смесью, в результате чего газ с большой скоростью фильтруется через смесь, в смеси возникают сжимающие напряжения и форма уплотняется.

В настоящее время известны два способа быстрого повышения давления газа над смесью: воспламенение в замкнутом объеме над смесью горючего газа и подача сжатого воздуха из ресивера установки. В 1965–1968 гг. разработан первый способ, названный взрывным прессованием, при котором в герметичную камеру, прижатую к наполнительной рамке, подается горючий газ (например, метан), а иногда его смесь с кислородом. Газовоздушная или газовоздушно-кислородная смесь поджигается электрической искрой. При быстром сгорании газа давление над смесью поднимается до 2 МПа. В экспериментах использовали сжиженный пропан-бутан, природный метан или ацетилен.

Второй способ – пневмоимпульсное уплотнение – был разработан также в нашей стране в 1965–1970 гг. В этом случае опока с наполнительной рамкой прижимается к импульсной головке, состоящей из ресивера и герметичной камеры. В ресивере импульсной головки находится воздух под давлением 15… 20 МПа (позже авторы метода стали рекомендовать давление 6… 8 МПа). Ресивер отделен от герметичной камеры головки, к которой прижата опока, быстродействующим клапаном. При открытии клапана сжатый воздух поступает в пространство над смесью, давление в котором повышается до 1,2… 1,5 МПа. Время роста давления составляет (0,007… 0,015 с), процесс уплотнения длится (0,030…0,035 с).

В первых импульсных формовочных машинах, внедренных на производстве, давление над смесью достигало 1,2… 3,0 МПа. При этом давление в ресивере машины составляло 9… 12 МПа, такое давление требует установки в цехе компрессорной установки высокого давления непосредственно около импульсных машин. Использование сжатого воздуха от цеховой сети для уплотнения формовочных смесей стало возможным с появлением быстродействующих клапанов, позволяющих обеспечивать рост давления в камере над смесью со скоростью 136… 156 МПа/с. До их появления такой рост давления можно было получать только при использовании высокого давления в ресивере машины.

Низкое давление (0,4…0,6 МПа) может быть получено не только при пневмоимпульсном методе, но и при взрывном прессовании с использованием порохового заряда.

В настоящее время импульсный процесс, протекающий при градиентах давлений 126… 136 МПа/с, обычно называют «мягким, а процесс, протекающий при градиентах 140… 156 МПа/с, – жестким». Эти процессы различаются по результатам уплотнения.

Мягкий процесс уплотняет форму примерно на 2/3 ее высоты окончательно, а на 1/3 высоты снижение плотности такое же, как при встряхивании. Поэтому для форм, полученных «мягким» импульсом, обязательным является доуплотнение верхних слоев смеси.

При проектировании оснастки для получения форм мягким импульсом следует устанавливать в модельной плите венты. Площадь вент должна составлять 0,06…0,12 площади опоки в свету.

При жестком импульсе форма уплотняется по всей высоте за исключением слоя 15…30 мм на контрладе формы, который следует срезать. Установка вент в оснастке не требуется. Недостатком жесткого импульсного процесса являются рыхлоты, которые могут возникать над высокими ребрами и глубокими болванами в оснастке, что делает форму непригодной к использованию. Импульсными методами можно уплотнять формы высотой от 200 мм. Верхний предел высоты по разным источникам составляет 500…800 мм.

Известна еще одна модификация импульсного уплотнения – нижнее импульсное уплотнение. При этом процессе опока устанавливается на наполнительную рамку, которая по объему должна быть больше, чем обычная, так как она должна принять больше смеси. Смесь засыпают в опоку и рамку так, чтобы она не касалась модельной оснастки, которая сверху (после засыпки смеси) прижимается к опоке. При этом плита повернута моделями вниз. В днище рамки-дозатора вмонтирована сетка, на которой лежит доза рыхлой смеси. При быстром подъеме давления воздуха под сеткой смесь потоком воздуха перемещается к модельной плите, прижимается к ней, после чего начинается импульсный процесс уплотнения. При «полете» смесь движется не только в вертикальном, но и в горизонтальном направлениях, обтекая модель. Контрлад формы после уплотнения обычно не имеет выступов над моделью.

Расстояние от верхнего уровня смеси в дозаторе до модельной плиты близко к высоте опоки, поэтому давление воздуха со стороны контрлада примерно такое же, как и при обычном импульсном процессе с низким давлением газа. Однако максимальное значение скорости смеси при нижнем импульсном процессе больше, чем при обычном импульсном процессе. Больше и инерционные силы, так как смесь разгоняется не только при уплотнении, но и при «полете» к модели. Поэтому рыхлая зона на контрладе практически отсутствует; твердость смеси здесь равна 20… 30 ед. по твердомеру 04412А.

Важная особенность нижнего импульсного уплотнения – расположение модельной оснастки в момент уплотнения полуформы моделями вниз. При таком методе не нужно кантовать нижнюю полуформу перед сборкой, что упрощает и удешевляет линию формовки, так как в ней не требуется устанавливать кантователь нижних полуформ.

В литературе появились сведения об импульсных методах, при которых резкий перепад давления воздуха над полуформой и под ней создается за счет высокоскоростного вакуумирования полости под модельной плитой. Такой процесс не может окончательно уплотнить форму из-за малого перепада давлений, но предварительное распределение смеси в оснастке он вполне должен обеспечить.

6. Прессово-ударное уплотнение

Этот процесс уплотнения получил в настоящее время широкое распространение. В этом случае процесс уплотнения происходит при одновременном действии двух уплотняющих механизмов: прессового и ударного. Во время нагружения формы усилием прессования в работу включается ударник, наносящий удары по столу машины. За время прессования формы он успевает нанести 12–16 ударов. Прессово-ударное уплотнение состоит из двух процессов: собственно прессово-ударного прессования, при котором в сжатой (напряженной) смеси в результате удара резко возрастают напряжения, и статического прессования, протекающего между ударами. При ударе резко уменьшается коэффициент бокового давления и, возможно, коэффициент внешнего трения. Эти явления свойственны всем методам динамического уплотнения, однако здесь они развиваются при больших напряжениях, чем в других процессах.

Процесс позволяет увеличить плотность и равномерность уплотнения нижней части формы. Возможно, что получаемый эффект является результатом уменьшения бокового давления из-за колебаний оснастки вследствие удара. Плотность смеси при прессово-ударном процессе при одних и тех же сжимающих напряжениях выше, чем при прессовании.

7. Уплотнение форм из самотвердеющих смесей

В современном литейном производстве все большую роль играет процесс получения литейных форм из самотвердеющих смесей, которые не нуждаются в уплотнении в общепринятом смысле слова. Однако при засыпке смеси в оснастку они (эти смеси) могут не заполнить полости оснастки равномерно и достаточно плотно, чтобы последующее химическое отверждение обеспечило необходимое качество формы во всех ее частях. Для решения этой задачи первоначально применяли пескометы, а в настоящее время применяют вибростолы, на которые устанавливается оснастка. Размеры и частоты вибрации подбирают, исходя из размеров изготовляемых форм.