Содержание страницы

Физические способы упрочнения литейных форм играют важную роль в современном производстве отливок, особенно в условиях высоких требований к точности размеров, качеству поверхности и экологической безопасности процессов. Такие методы, как вакуумно-плёночная формовка (V-процесс) и литьё по газифицируемым моделям (ЛГМ), представляют собой передовые технологические решения, которые существенно повышают эффективность формообразования и позволяют получать отливки сложной конфигурации без применения традиционных связующих компонентов.

Интерес к этим методам обусловлен также возможностью автоматизации и снижения производственных затрат. В настоящем материале рассматриваются физические принципы, лежащие в основе данных технологий, их конструктивные особенности, а также области применения и преимущества.

Вакуумно-плёночный метод формовки был разработан в Японии в 1972 году. Его создание стало результатом стремления к разработке «чистой» литейной технологии, способной обеспечить высокое качество отливок без применения химических связующих, вызывающих выбросы вредных веществ. V-процесс быстро нашёл применение в японской промышленности, особенно в производстве изделий санитарно-технического назначения. Технология получила широкое распространение благодаря своей экологичности, точности и простоте реализации.

Литьё по газифицируемым моделям также имеет достаточно богатую историю. Впервые подобная концепция была опробована в середине XX века, но практическую реализацию и популярность она получила лишь с развитием полимерной промышленности и технологий высокоточной формовки. Особенно активно технология ЛГМ начала внедряться в 1970–1980-е годы, когда в Европе и США развернулось массовое производство пенополистирольных моделей. Это позволило упростить литейный процесс и повысить его автоматизацию.

1. Вакуумно—пленочный способ изготовления формы

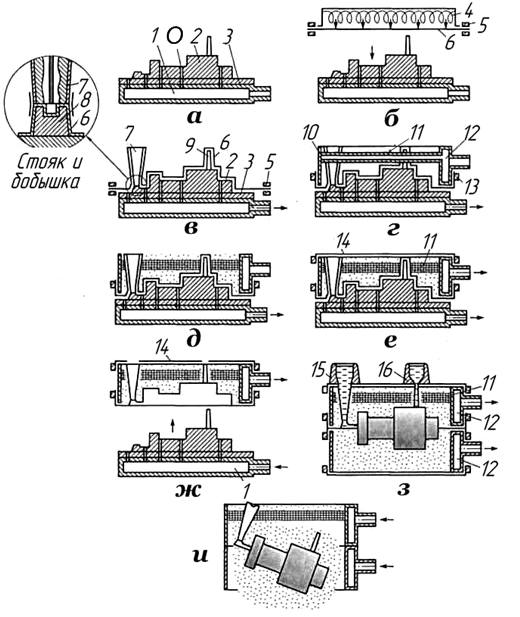

Суть способа заключается в том, что песок, ограниченный со стороны лада и контрлада пластичными термостойкими полимерными пленками, упрочняется за счет вакуума, создаваемого в герметичной литейной форме. Разрежение в форме поддерживается как во время изготовления литейной формы, так и во время ее заливки и охлаждения отливок до температуры выбивки (рис. 14).

Рис. 14. Основные технологические операции по изготовлению полуформы вакуумно-пленочным методом: а – подготовка модельного комплекта; б – нагрев пленки; в – накладывание пленки на поверхность и создание разрежения под модельным комплектом; г – установка опоки; д – заполнение опоки сухим песком и накладывание пленки со стороны контрлада; е – вакуумирование формы; ж – снятие вакуума из-под модельного комплекта и выем последнего из полуформы; з – сборка формы заливка; и – снятие вакуума в форме и удаление отливок; 1 – вакуумируемая полость; 2 – модель; 3 – модельная плита; 4 – электронагреватель; 5 – рамк; 6, 14 – пленки; 7 – стояк; 8 – бобышка; 9 – выпор; 10 – опока; 11 – перфорированная трубка; 12 – коллектор; 13 – магнит; 15, 16 – чаши; О – отверстие; стрелками показано направление потока воздуха

На рис. 14 показаны основные технологические операции по изготовлению полуформы. В модельной плите 3 и модели 2 (деревянной, пластмассовой, металлической) просверливаются отверстия О диаметром 0,5… 1,0 мм, которые сообщаются с вакуумируемой полостью 1 (рис. 14, а).

Модельная плита с моделью накрывается этиленвинилацетатной пленкой 6 (рис. 14, б), предварительно нагретой на рамке 5 электронагревателем. Важно, чтобы пленка не имела складок. Затем под моделью в полости 1 с помощью вакуумного насоса создается вакуум порядка 40… 50 кПа. При этом пленка плотно облегает модельную плиту и модель (рис. 14, в). Съемную модель стояка 7 обертывают пленкой, закрепляя ее края клейкой лентой, и ставят на бобышку 8, уплотняя ее стык со стояком клейкой лентой. Аналогично оформляют выпор 9. Затем устанавливают опоку 10, имеющую отсасывающую Перфорированную трубку 11 с коллектором 12 (рис. 14, г). Отверстия в трубе закрыты сеткой, чтобы песок не проникал внутрь трубы. Края пленки отгибают и закрепляют на опоке магнитом 13.

Опоку заполняют сухим песком и уплотняют вибрацией (рис. 14, д). После этого на контрлад опоки накладывают пленку 14 через трубку 11 вакуумируют форму (рис. 14, е).

Предварительно уплотненный вибрацией песок уплотняется под действием атмосферного давления, и форма приобретает высокую прочесть. Твердость такой формы достигает 90 ед. Затем в пленке 14 делают надрез и извлекают модель стояка, а под выпором вырезают в пленке отверстие, несколько меньшее его верхнего диаметра. После этого отключают полость 1 модельной плиты от вакуумного насоса и снимают полуформу с модельной плиты (рис. 14, ж). Таким же образом изготовляется нижняя полуформа, далее проводится сборка, если необходимо форму нагружают и затем проводят заливку.

Описанный выше способ изготовления формы, называемый вакуумно-пленочной формовкой, или V-процессом, изобретен в Японии в 1972 г. В этом способе прочность формы обеспечивает атмосферное давление, которое всесторонне сжимает песок за счет разности давлений атмосферы и разрежения в форме.

Объем песка при всестороннем сжатии способен сохранять приданную ему форму и после удаления модели. На этой особенности песка основана технология вакуумно-пленочной формовки (V-процесса), по которой после создания разрежения в порах песка его подвергают всестороннему прессованию силой, определяемой разностью атмосферного давления и давления в порах песка.

При заливке происходит термодеструкция пленки, но целостность формы сохраняется. Остаточное давление, при котором форма не разрушается, составляет 100 мм рт. ст. (13,3 кПа), при более глубоком разрежении жидкий металл начинает проникать в поры формы.

К преимуществам способа следует отнести то, что, применяя деревянную оснастку можно получать отливки массой 0,2… 2,0 т с более высокими точностью размеров и качеством поверхности, чем при литье в песчано-глинистые формы. При этом нет операции сушки, отсутствуют испарения и газы от сгорания связующего. В Японии этот процесс успешно применяют для производства душевых ванн и поддонов. Немаловажное значение имеет и тот факт, что отливки при выбивке из опок не испытывают сильного механического воздействия, характерного для других способов литья.

Установлено, что качеством поверхности можно управлять, варьируя размером и однородностью песка и степенью разрежения.

2. Литье по газифицируемым моделям

Суть способа заключается в использовании пенополистироловых моделей, изготовленных при высоких давлении и температуре в пресс-формах. Эти модели, обладающие высокими точностью и качеством поверхности, собираются с элементами литниковой системы. В известной за рубежом технологии Polecat-прoцесс модели изготовляют на специальных автоматах производительностью 40–50 съемов в час. Сборка моделей при помощи термоклея происходит на вакуумном прессе. Модельные блоки собирают методом сварки при температуре 150 ºС на карусельной установке производительностью 120 циклов в час.

При использовании пенополистироловых моделей применяют несколько способов изготовления самой формы. Поэтому общее название всех способов остается одинаковым – литье по газифицируемым моделям (ЛГМ), а способ изготовления формы указывается дополнительными буквами.

Выделим несколько способов изготовления формы, в которых используется ЛГМ, и назовем область применения технологии:

- – ЛГМ-П — в опоку-контейнер устанавливают модели и засыпают сухой песок без связующего материала, уплотняя песок вибрацией. Область применения – единичное, серийное и крупносерийное производство отливок из серого, высокопрочного и ковкого чугун и сталей, медных и алюминиевых сплавов массой до 50 кг;

- – ЛГМ-М – в опоку-контейнер устанавливают модели и засыпают ферромагнитные, сыпучие материалы, затем форма помещается в магнитное поле и упрочняется (магнитная формовка). Однако магнитная формовка не получила широкого применения из-за использования дорогостоящего металлического песка (дроби) экономия в отдельных случаях приближалась к нулю по сравнению с известными способами, хотя эта технология и обеспечивала высокое качество отливок. Область применения ЛГМ-М – серийное и крупносерийное производство отливок из черных и цветных сплавов массой до 50 кг;

- – ЛГМ-ПВ – формы изготовляют из песка с использованием вакуума, как описано в подразд. 4.1, при этом используется газифицированная модель из пенополистирола. На предприятии «Сатурн» (г. Москва) установлена автоматическая линия, изготовляющая по технологии ЛГВ-ПВ отливки коленчатого вала и впускного коллектора из высокопрочного чугуна, головки блока и блока цилиндров из алюминиевого сплава. Продукты термодеструкции модели направляются в установку каталитического дожигания газов до углекислого газа и паров воды, т. е. в данном методе решается экологическая задача. Следует отметить высокую размерную точность отливок, полученных по технологии ЛГМ-ПВ;

- – ЛГМ-ПК – разновидность технологии ЛВМ-ПВ, имеет фирменное название Policast-процесс. Газифицируемые модели собираются в кусты на стояке, заформовываются в песок с применением вакуума. Область применения – серийное и крупносерийное производство отливок из черных и цветных сплавов.

К преимуществам технологии ЛГМ можно отнести:

- исключение из производственного процесса стержневого, формовочного и смесеприготовительного оборудования по сравнению с литьем в песчано-глинистые формы;

- уменьшение затрат на оборудование, оснастку и материалы;

- возможность комплексной автоматизации всего технологического процесса.

Интересные факты:

-

Вакуумно-плёночный способ формовки позволяет использовать даже деревянную оснастку для получения отливок массой до 2 тонн, при этом обеспечивается высокая точность размеров и качество поверхности — показатели, ранее доступные только в более дорогостоящих способах литья.

-

При формовании по V-процессу роль связующего выполняет… воздух. Точнее, его отсутствие — за счёт вакуума и атмосферного давления обеспечивается прочность формы, без применения глиняных или химических компонентов.

-

В технологиях ЛГМ возможно полное исключение операций по приготовлению и применению стержневых смесей, что значительно снижает экологическую нагрузку на литейное производство.

-

Некоторые современные литейные предприятия применяют технологии ЛГМ в сочетании с каталитическим дожиганием газов, образующихся при разложении пенополистирольных моделей, превращая потенциально вредные выбросы в углекислый газ и пар.

Физические методы упрочнения литейных форм — это не только инновационные технологические решения, но и ответ на современные вызовы машиностроительной и металлургической отрасли. Такие методы, как вакуумно-плёночная формовка и литьё по газифицируемым моделям, демонстрируют высокую эффективность, экологичность и адаптивность к требованиям массового и мелкосерийного производства. Постоянное совершенствование этих технологий открывает новые горизонты в области точного литья, снижая себестоимость продукции и повышая её качество. Использование физико-механических принципов вместо химических связующих — это не просто шаг вперёд, а качественно новый уровень развития литейного производства.