Содержание страницы

В современном машиностроении и металлургии качество обработки литейных отливок играет ключевую роль в обеспечении их последующей эксплуатационной надежности. Одной из наиболее эффективных и универсальных технологий удаления литейного пригара, коррозии, мелких дефектов и остатков формовочной смеси является гидроабразивная очистка. Эта технология основана на использовании струи абразивной жидкости, подаваемой с высокой скоростью на обрабатываемую поверхность. В результате происходит эффективное удаление загрязнений, неровностей и дефектов без значительного повреждения основы материала.

Гидроабразивная обработка сочетает высокую производительность с возможностью точного регулирования параметров, что делает её незаменимой в производственных процессах, связанных с различными сплавами и типами отливок.

Технология гидроабразивной обработки возникла в середине XX века как развитие методов абразивной и пескоструйной обработки. Первые промышленные установки применялись в авиационной и судостроительной промышленности США, где требовалось эффективно очищать сложные металлические поверхности без перегрева и изменения структуры материала.

С развитием компрессорных технологий и устойчивых абразивных материалов, метод получил широкое распространение в Европе и СССР. В отечественной промышленности гидроабразивная очистка активно начала внедряться в 1970–80-х годах, особенно в оборонной и тяжелой машиностроительной отраслях. Сегодня она входит в число основных методов предварительной и окончательной обработки отливок.

В промышленной практике метод гидроабразивной очистки получает всё более широкое применение. Он используется для удаления окалины и коррозионных отложений, зачистки сварных швов, подготовки поверхности отливок, а также перед нанесением лакокрасочных покрытий, гальванопокрытий и других видов финишной обработки. Особенно эффективно гидроабразивное воздействие при работе с грубыми, трудноочищаемыми поверхностями.

Основой процесса является подача на очищаемую поверхность специальной струи, содержащей абразивные частицы, находящиеся в жидкости. Эта смесь создаётся в специализированных установках, откуда через напорные аппараты направляется на нужную зону обработки. Перемещение может осуществляться либо со стороны аппарата, либо со стороны детали.

В качестве движущей силы используется сжатый воздух, создающий мощный поток, который выбрасывает жидкость с включённым абразивом на поверхность с высокой скоростью. В результате ударов и скольжения острых частиц абразива происходит разрушение и отделение инородных включений, загрязнений и даже части металла с поверхности изделия. Частота воздействия может достигать 2 × 106 – 25 × 106 ударов в секунду, что определяет интенсивность воздействия на материал.

При наличии неровностей, превышающих размер абразивных частиц, абразив проникает в углубления, воздействуя на всю поверхность. Однако мелкий абразив при работе с грубой поверхностью не обеспечивает полного снятия материала, а лишь сглаживает и закругляет выступы и впадины. Для получения действительно чистой и ровной поверхности важно, чтобы размер зерна был сопоставим с расстоянием между вершинами микронеровностей.

Обрабатываемость поверхности зависит от её физико-механических свойств — твёрдости, пластичности и внутренней структуры. Суть воздействия заключается в срезании или истирании выступающих элементов рельефа. При перпендикулярном (90°) направлении потока вся кинетическая энергия уходит на пластическую деформацию как поверхности, так и абразивных частиц. С уменьшением угла наклона струи возрастает её составляющая, действующая вдоль поверхности, что улучшает скользящее воздействие, но снижает эффективность ударного воздействия. Оптимальным признан диапазон углов 30–60°.

С практической точки зрения, подбор абразива зависит от материала заготовки. При очистке чугунных отливок оптимальны фракции 1,5–2 мм, стальные лучше обрабатываются песком 0,5–0,8 мм, а для изделий из алюминия и магниевых сплавов рекомендуются частицы 0,3 мм. Зерна с острыми краями демонстрируют значительно более высокую эффективность, особенно если они сохраняют остроту при разрушении, что делает песок предпочтительнее по сравнению со сферическими абразивами.

Состав гидроабразивной смеси включает жидкую фазу и взвешенные в ней абразивные материалы. Эффективность зависит от концентрации абразива, его формы, размеров и химической активности жидкой фазы. Жидкость обеспечивает не только транспортировку абразива, но и предотвращает пылеобразование, а также снижает износ самих абразивных зёрен. Дополнительным эффектом обладает применение растворов с поверхностно-активными веществами (ПАВ), которые, проникая в микротрещины, повышают уровень съёма металла. Однако содержание ПАВ в растворе не должно превышать 1 %, так как превышение этого порога ухудшает чистоту обработки.

В качестве жидкой среды применяются водные растворы, в том числе обладающие антикоррозионными свойствами. Одним из эффективных решений является 1-процентный раствор кальцинированной соды Na2CO3. Он не только способствует транспортировке абразива, но и защищает обрабатываемую деталь и оборудование от коррозии.

Твёрдость абразивных частиц имеет решающее значение: чем она выше, тем дольше сохраняются острые края зёрен, а следовательно, и эффективность очистки. Наибольшую износостойкость демонстрируют абразивы с формой, близкой к многограннику или кубу. Такие частицы срезают металл гораздо эффективнее.

В технологическом процессе используются как природные, так и синтетические абразивные материалы. Среди природных — кварц, наждак, корунд; среди искусственных — электрокорунд, карбид кремния, карбид бора и железный крокус. Из-за высокой стоимости и ограниченной доступности такие материалы применяются выборочно. Наиболее распространённым остаётся кварцевый песок — при вчетверо меньшей эффективности по сравнению с электрокорундом он всё же является экономически целесообразным вариантом.

Плотность абразивов — ещё один важный параметр: у карбида кремния и электрокорунда она составляет 3,1–3,9 г/см3, у кварцевого песка — 1,4–1,6 г/см3. Для классификации и контроля фракционного состава применяются специальные рассевные установки с ситами разных размеров. По мере эксплуатации необходимо производить замену затупившихся и разрушенных частиц абразива.

Металлические абразивы, в частности чугунный песок, также находят широкое применение. Однако при работе с деталями из нержавеющих и жаропрочных сталей существует риск загрязнения поверхности частицами чугуна, что резко ускоряет процессы коррозии. При хранении в условиях обычной влажности такие детали быстро покрываются налётом, а при контакте с влагой — подвергаются интенсивной коррозии. Подобный эффект также отмечается при обработке магниевых и алюминиевых сплавов.

Чугунный песок, кроме того, склонен к застреванию в углублениях и отверстиях деталей. При последующей эксплуатации он может вызывать поломки и аварии. Поэтому при работе с цветными металлами предпочтение отдаётся кварцевому или алюминиевому песку, а в случае стальных изделий — стальному абразиву. Размеры металлического абразива варьируются в пределах от 0,4 до 2,7 мм в зависимости от условий и материала заготовки.

1. Режимы и основные параметры гидроабразивной очистки

При реализации процесса гидроабразивной очистки отливок важную роль играют ключевые технические параметры, определяющие эффективность и стабильность удаления загрязнений и окалины. К числу таких параметров относят: объемное содержание абразивного материала в рабочей жидкости, расход самой суспензии, подачу сжатого воздуха, уровень давления в воздушной системе, геометрию (диаметр) сопла, расстояние между соплом и обрабатываемой поверхностью, а также уровень производительности, выражаемый как объем съема металла с поверхности за единицу времени.

На практике принято использовать гидроабразивные суспензии с объемным соотношением твердой фазы (абразива) к жидкости в пределах от 1:2 до 1:6. Такое ограничение связано с двумя противоположными техническими условиями: при высокой концентрации абразива возникают сложности с его транспортировкой к соплу, а при избыточном разбавлении жидкости существенно падает производительность очистки, поскольку уменьшается количество активных частиц, воздействующих на поверхность.

Расход рабочей смеси зависит от ряда параметров, включая величину напора и калибр отверстия сопла. Правильно подобранное сочетание давления подаваемого воздуха и диаметра выходного отверстия позволяет достичь оптимальной скорости вылета струи. Как правило, размеры входного и выходного отверстий сопла стараются делать равными, что способствует стабилизации потока и обеспечивает надежность всего процесса.

Практический подбор диаметров сопел осуществляется экспериментально для каждого типа установки. Обычно они варьируются от 4 до 15 мм, а в отдельных случаях могут достигать 20 мм. При этом увеличение расстояния между соплом и очищаемой поверхностью приводит к снижению интенсивности абразивного воздействия, что необходимо учитывать при проектировании схемы обработки. Обычно длина струи варьируется от 70 до 80 мм, но строго не превышает 10 диаметров сопла, что связано с необходимостью сохранения кинетической энергии частиц.

Ниже приведены сравнительные данные, иллюстрирующие различия в производительности очистки при использовании различных типов абразивных материалов:

Таблица 1. Сравнение производительности очистных работ

| Применяемый песок | Основное время обработки в мин | Производительность очистки в см2/мин | ||

| металлическим песком | кварцевым песком | металлическим песком | кварцевым песком | |

| Чугунный песок из стружки Чугунный песок, полученный из дроби Стальной песок с содержанием кремния 20 % Песок из стали марки ЭЯ1Т Алюминиевый песок из механической стружки Алюминиевый песок, полученный из расплава Алюминиевый песок с 7 % содержания Fe Стальной песок с 13 % содержания Si |

0,78 0,545 0,59 2,12 1,52 1,77 0,55 0,59 |

0,55 0,52 0,65 1,27 1,38 1,34 0,39 0,65 |

144 195 225 85 155 137 128 225 |

206 206 206 142 183 183 183 206 |

Описанные работы по очистке выполнялись в пескоструйной камере модели Г-93А. В установке использовались металлокерамические сопла с диаметром 16 мм, а давление воздуха составляло от 0,35 до 0,4 МПа. Фракция песка применялась в пределах 0,4–0,2 мм.

Анализ данных показывает, что при работе с чугунным абразивом производительность очистки сопоставима с результатами, полученными при использовании кварцевого песка. Однако в случае применения стального песка наблюдается более высокая эффективность съема металла, что делает его предпочтительным для работ, требующих интенсивного воздействия.

2. Установки для гидроабразивной очистки

Системы гидроабразивной обработки отливок классифицируются по методу подачи абразивной пульпы в сопло следующим образом:

- агрегаты, где пульпа подается в струйный аппарат методом эжектирования;

- системы, в которых пульпа нагнетается в сопло за счет давления воздуха (0,1–0,2) МПа с возможным дополнительным эжектированием при давлении (0,5–0,6) МПа;

- установки, применяющие центробежные или поршневые насосы, создающие давление (0,15–0,2) МПа для подачи пульпы в сопло либо промежуточный резервуар, откуда она затем поступает далее (возможно, с эжектированием);

- оборудование, функционирующее на базе влажного песка.

В зависимости от конструктивного исполнения установки можно условно отнести к одной из трех категорий:

- 1) аппараты;

- 2) камеры и рабочие столы;

- 3) конвейерные камеры и барабанные устройства.

Принцип работы эжекционных установок заключается в том, что в нижний резервуар камеры загружается вода, а затем добавляется абразив в необходимом соотношении. Объем резервуара определяется параметрами камеры и размерами заготовки. Снизу в резервуар подается сжатый воздух под давлением (0,2–0,3) МПа, обеспечивая поддержание пульпы в активном, взвешенном состоянии. Эффективность перемешивания зависит от конструкции мешающего элемента, который может быть механическим.

При подаче сжатого воздуха в эжекционный струйный модуль создается зона разрежения (до 6,65∙10–5 МПа), благодаря чему абразивная пульпа втягивается из резервуара и через гибкий рукав поступает в смесительную камеру струйного блока. Там происходит активное взаимодействие с воздухом, придающим смеси кинетическую энергию.

Сформированная воздушно-абразивная струя вылетает из сопла со скоростью 50–70 м/с. Использованная жидкость отводится обратно в резервуар, обеспечивая замкнутый цикл циркуляции. По мере загрязнения пульпа заменяется не реже двух раз в неделю. Чтобы избежать засоров в канализации, отработанная смесь поступает в шламоотстойник, где абразив отделяется, а очищенная вода сбрасывается в сточные линии.

Камеры открытого типа применяются для обработки габаритных заготовок. Рабочий находится внутри камеры и управляет эжекционным устройством вручную. Обработка осуществляется на поворотном столе, рабочий экипирован защитным скафандром. Камера представляет собой стальную конструкцию с открытым верхом и решетчатым полом, под которым расположен бункер.

Полузакрытые камеры отличаются тем, что оператор работает извне, направляя струю через специально предусмотренный проем. Камера полностью закрыта, кроме рабочего проема. Обрабатываемые изделия размещаются на поворотном столе, выполненном из металлической решетки.

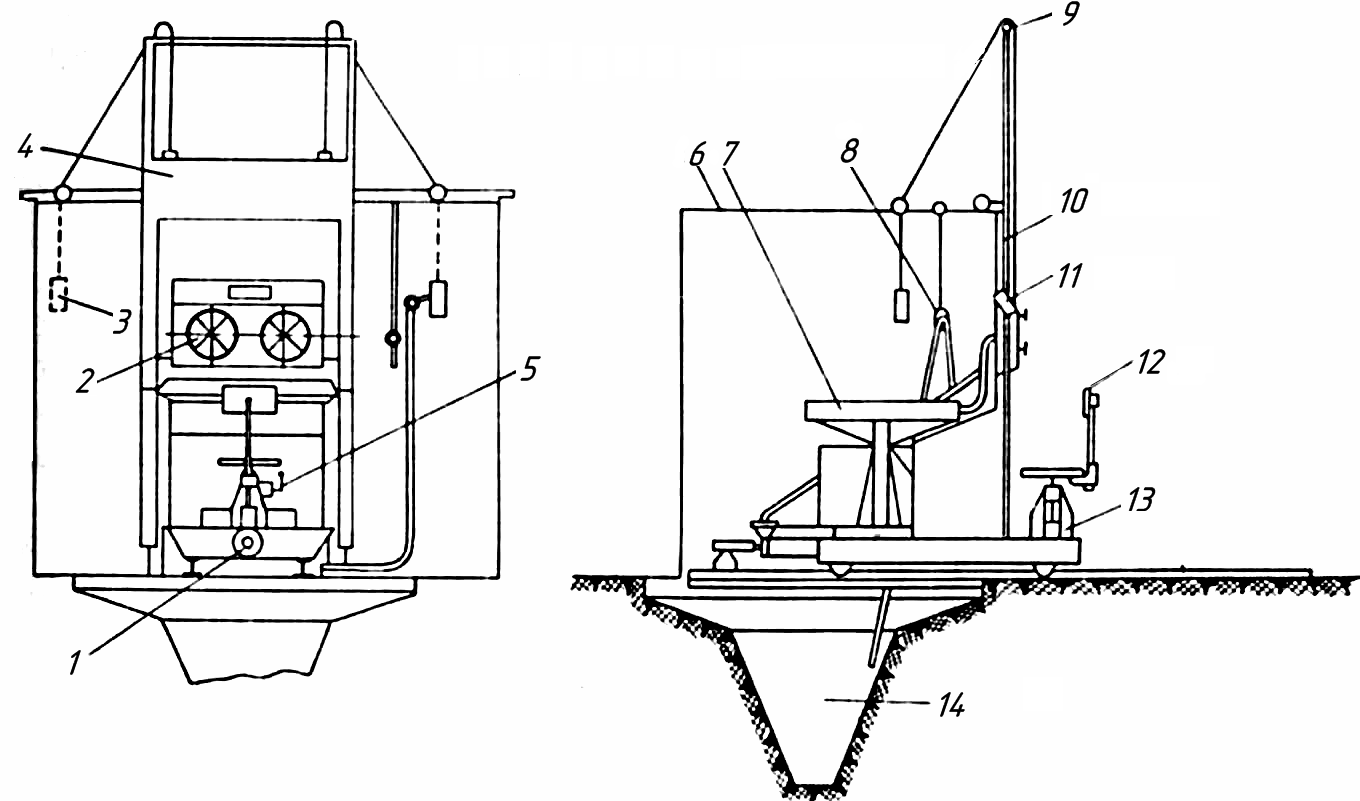

Рис. 1. Механизированная гидроабразивная камера закрытого типа

В установке (рис. 1) отливка помещается на стол 7, который поворачивается и поднимается, установленный на мобильной платформе. При помощи пневмоцилиндра 1 тележка с деталью перемещается внутрь камеры 6. Рабочий размещается на сиденье 12 на платформе, защищенный подвижным и неподвижным экраном (4 и 11). Экран 11 установлен перед рабочим на тележке 13, второй – подвешен спереди и регулируется по высоте противовесами 3, которые двигаются по направляющим с помощью ролика 9. В экране 11 имеются отверстия 2 с защитными диафрагмами и смотровое окно 10. Управление пневмоцилиндром осуществляется краном 5, размещенным сбоку. Каркас камеры выполнен из листовой стали толщиной 2–3 мм. Струйный аппарат 8 обеспечивает формирование и направление абразивной струи. Бункер 14 размещен ниже уровня пола, экономя пространство.

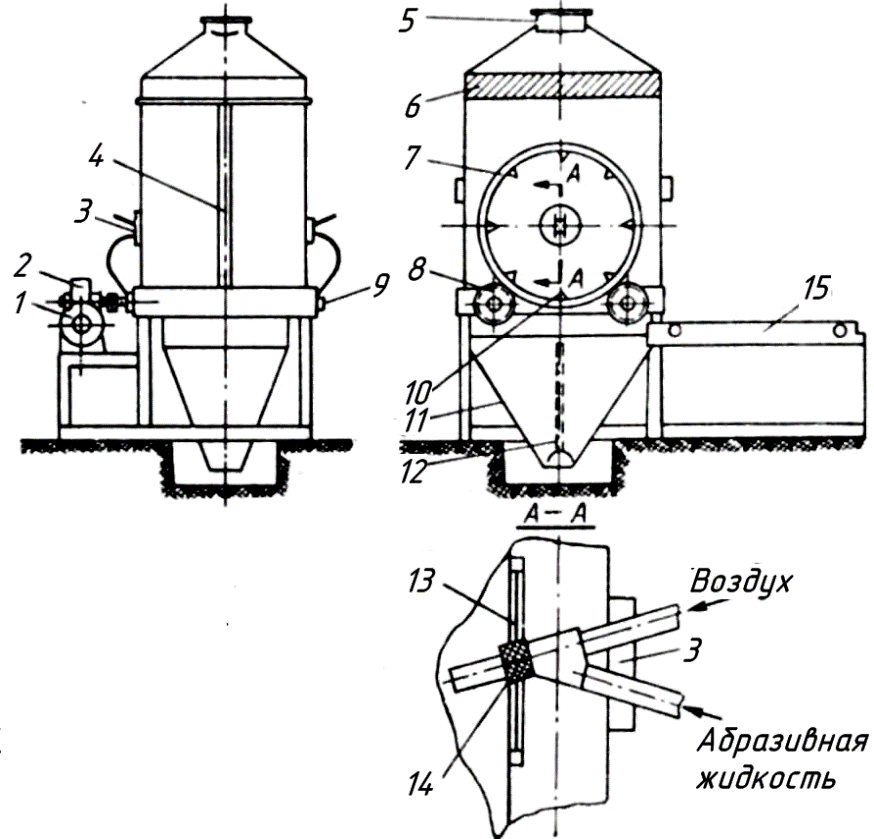

Рис. 2. Гидроабразивный барабан

На рисунке 2 представлена конструкция барабана. Отливки загружаются в корпус 10 из перфорированной стали, опирающийся на ролики 8 и приводимый в движение электродвигателем 1 через редуктор 2. Эжекционные струйные модули 14 установлены по торцам на кронштейнах 3 корпуса 7. Жидкость подается под углом, воздействуя на вращающиеся заготовки.

Барабан закрыт кожухом с дверцами 4, открывающимися с двух сторон. Барботер 12 обеспечивает перемешивание пульпы. Через отверстия жидкость стекает в нижний резервуар 11 и по трубе 9 возвращается к соплу. Вентиляция осуществляется через отверстие 5 в верхней части. Сепаратор 6 отделяет абразив от жидкости. После завершения обработки в барабан подкатывается короб 15, в который выгружаются изделия. Барабан вращается со скоростью 1–3 об/мин.

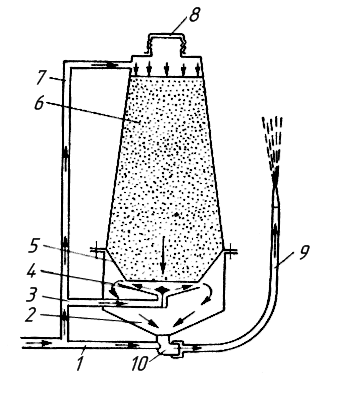

Рис. 3. Схема установки для обработки поверхности отливок влажным песком

Установка (рис. 3) состоит из верхнего 6 и нижнего 5 корпусов, образующих резервуар. Через отверстие загружается влажный песок и закрывается крышкой 8. Под действием давления сжатого воздуха песок оседает на сопловой диск 4, где новой струей воздуха из трубопровода 3 сбрасывается в камеру гашения 2 и затем в нижний патрубок 10. Далее он увлекается через шланг 9 к рабочему соплу. Для обеспечения равномерного потока используются вибраторы.

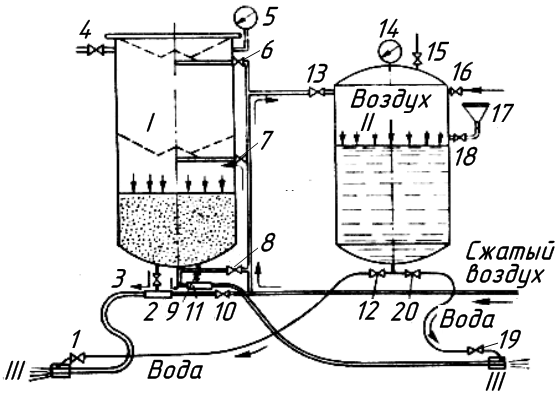

Рис. 4. Схема установки, работающей по принципу раздельной подачи смеси воздуха с песком и воды к соплу

Установка (рис. 4) состоит из: пескоструйного аппарата I непрерывного действия, водяного аккумулятора II и сопла III. Давление воздуха – 5–6 атм., контролируется манометрами 5 и 14.

Песок засыпается в верхнюю камеру при открытом 4 и закрытом 6 вентиле. После засыпки и герметизации производится выравнивание давления, песок перемещается в нижнюю часть. При необходимости – подается воздух через 7, создающий давление и продвигающий песок через вентили 3 и 9 в смесители 2 и 11, где он объединяется с воздухом из вентилей 8 и 10 и далее поступает в сопла III.

Вода закачивается в аккумулятор II через 16. После наполнения вентили 15 и 16 закрываются, открывается 13. Вода под давлением через 12 и 20 поступает по шлангам к соплам. Вода подается кольцевым потоком, песок – центральным. Смешение происходит на выходе.

Смена режимов – водой/воздухом – достигается управлением вентилями 1 и 3. Для защиты от коррозии в воду вводится эмульсол через воронку 17, открыв предварительно вентиль 18.

Заключение

Интересные факты:

- Количество ударов абразивных частиц по поверхности может достигать до 25 миллионов в секунду, что обеспечивает высокую точность и эффективность очистки.

- Угол наклона струи к поверхности критически важен: при угле 30–60° достигается наилучшее соотношение между удалением загрязнений и сохранением целостности поверхности.

- Кварцевый песок в 4 раза менее эффективен, чем электрокорунд, но его массовое применение оправдано низкой стоимостью и доступностью.

- Использование чугунного песка при очистке алюминиевых и магниевых отливок может вызывать ускоренную коррозию — это ограничивает сферу его применения.

- Содержание ПАВ (поверхностно-активных веществ) в растворе строго контролируется: при превышении 1% снижается чистота поверхности.

Гидроабразивная очистка отливок — это высокоэффективный, экологически безопасный и экономически оправданный метод удаления литейного пригара, окалины, швов и других дефектов поверхности. Современные установки и правильно подобранные режимы обработки позволяют добиваться высокой чистоты и точности без повреждения материала.

Гибкость технологии обеспечивает её применение для различных типов металлов и сплавов — от тяжелых чугунных до легких алюминиевых и магниевых. Постоянное развитие абразивных материалов и совершенствование оборудования делают гидроабразивную очистку неотъемлемой частью современных производственных процессов в литейной и машиностроительной промышленности.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025