Содержание страницы

- 1. ФОРМОВКА В ОПОКАХ ПО РАЗЪЕМНОЙ МОДЕЛИ

- 2. ФОРМОВКА В ДВУХ ОПОКАХ С ПОДРЕЗКОЙ

- 3. ФОРМОВКА ПО МОДЕЛИ С ОТЪЕМНЫМИ ЧАСТЯМИ

- 4. ФОРМОВКА С ПЕРЕКИДНЫМ БОЛВАНОМ

- 5. ФОРМОВКА С ПОДЪЕМНЫМ БОЛВАНОМ

- 6. ФОРМОВКА С ФАЛЬШИВОЙ ОПОКОЙ

- 7. ФОРМОВКА В ТРЕХ ОПОКАХ

- 8. ФОРМОВКА ПО ШАБЛОНУ

- 8.1 Формовка протяжными шаблонами

- 8.2. Формовка вращающимся шаблоном

- 9. ФОРМОВКА В СТЕРЖНЯХ

- 10. ФОРМОВКА ПО СКЕЛЕТНЫМ МОДЕЛЯМ

- 11. ФОРМОВКА В ПОЧВЕ (КЕССОНАХ)

- 11.1. Формовка в мягкой постели

- 11.2. Формовка в твердой постели

Технологический процесс изготовления литейных форм называется формовкой. В зависимости от степени механизации бывает ручная, машинная и автоматизированная формовка.

При ручной формовке большинство операций немеханизированное. Несмотря на то, что ручной труд является тяжелым и малопроизводительным и требует приобретения навыков в течение длительного времени, ручная формовка до сегодняшнего дня применяется в литейных цехах, особенно при необходимости изготовления одной или нескольких отливок (единичное и мелкосерийное производство).

Использование в этом случае существующего дорогостоящего оборудования и оснастки для механизации процесса не имеет смысла. Кроме того, существуют технологические процессы, механизация которых затруднена, например изготовление форм для крупных отливок (формовка в глине).

Ручная формовка используется в основном в единичном производстве при изготовлении штучных отливок; машинное и автоматизированное производство для изготовления, главным образом, мелких отливок используется в массовом и крупносерийном производстве.

При ручной формовке часто используют сырые песчано-глинистые формы. Однако ручную формовку применяют предпочтительнее при изготовлении крупных отливок, при этом литейные формы высушивают, главным образом, для увеличения прочности. Исключительно ручной формовкой изготовляют отливки массой более 10 т. При этом используют формовку в почве (кессонах).

Технология ручной формовки Масса отливок, т

Литье в сырые песчано-глинистые формы:

формовка по разъемным моделям…………………………..До 1

формовка в парных опоках…………………………….……До 1

формовка по шаблону………………………………………..До 1

формовка по скелетным моделям…………………….……..До 1

Литье в подсушенные и сухие формы…………………..….1…5

Формовка в стержнях…………………………………..….5… 10

Формовка в почве (кессонах)………………………….Свыше 10

Для сохранения качества (например, точности размеров) отливок в сырых песчано-глинистых формах рекомендуется изготовлять отливки массой до 500… 1000 кг.

1. ФОРМОВКА В ОПОКАХ ПО РАЗЪЕМНОЙ МОДЕЛИ

Этот способ формовки распространен широко. Модель должна иметь плоскость разъема. Для центрирования ее половинок в верхней из них выполняют центрирующие штифты, в нижней отверстия. По конфигурации модель отличается от отливки наличием знаковых частей, выполняющих в форме полости, которые служат для установки стержней.

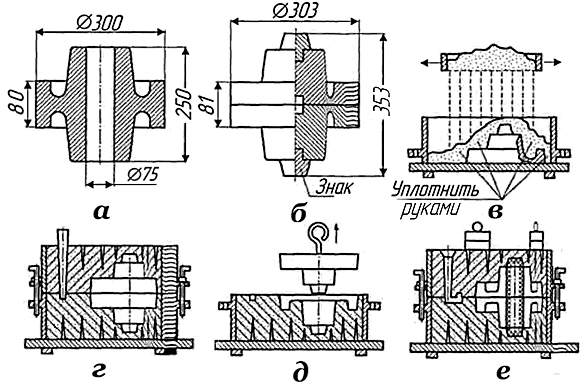

Линейные размеры отливки (рис. 6, а) и модели разные. Размеры разъемной модели (рис. 6, б) больше размеров отливки на величину усадки (например, 1 %). При изготовлении деревянных моделей пользуются специальными усадочными метрами, в которых учтено увеличение размеров модели. В массовом производстве размеры модели определяются путем пересчета размеров отливки.

Рис. 6. Формовка по разъемной модели: а – эскиз отливки; б – разъемная модель; в–е – операции формовки

Формовка выполняется следующим образом. Формовщик устанавливает опоку низа и нижнюю половину модели на модельную плиту (рис. 6, в). Важно правильно расположить модель в опоке, оставляя место для литниковой системы. Модель покрывают (припудривают или обрызгивают) разделительным составом для предотвращения прилипания формовочной смеси и наполняют опоку облицовочной смесью, которую просеивают через сито рис. 6, в). В глубоких местах и углах, образованных моделью модельной плитой, облицовочную смесь обжимают (уплотняют) руками, затем полностью засыпают наполнительной смесью, которую утрамбовывают.

Излишки смеси срезают линейкой, вентиляционной иглой накалывают вентиляционные каналы, сверху устанавливают подопочную плиту, вместе с которой переворачивают уплотненную полуформу. После этого последовательно устанавливают верхнюю половину модели, совмещая ее с нижней половиной, опоку верха и модели элементов литниковой системы (рис. 6, г).

Плоскость разъема посыпают мелким разделительным песком. Как и при формовке нижней полуформы, производят операции засыпки облицовочной и наполнительной смесей, их уплотнение и срезание излишков. Затем вырезают литниковую воронку или чашу, извлекают модель стояка, снимают верхнюю полуформу, вынимают половинки модели и модели элементов литниковой системы (рис. 6, д). Далее выполняют отделку формы. В нижнюю полуформу устанавливают стержни. Затем накрывают нижнюю полуформу верхней (рис. 6, е). Для центрирования полуформ применяют штыри и втулки.

2. ФОРМОВКА В ДВУХ ОПОКАХ С ПОДРЕЗКОЙ

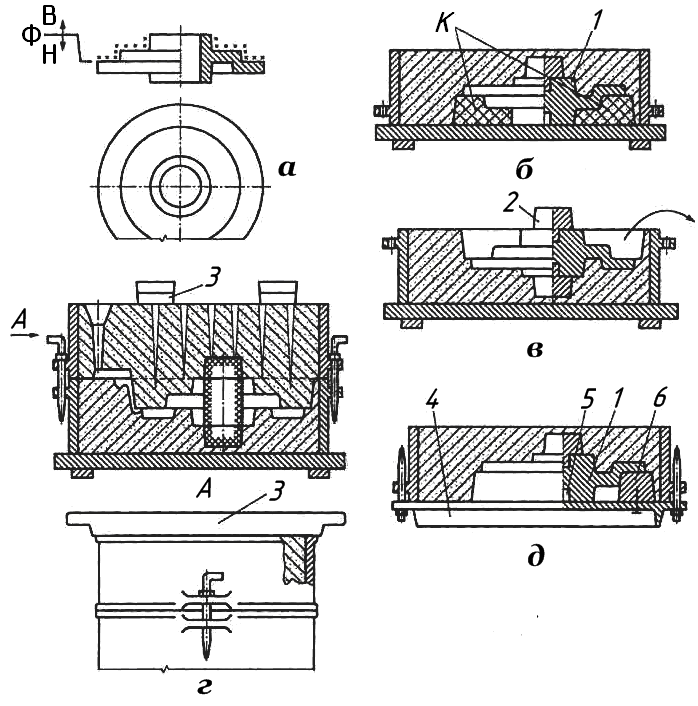

На рис. 7, а представлена отливка, при формовке, по неразъемной модели которой извлечению модели будет препятствовать поверхность, помеченная на чертеже крестиками. В таких случаях для формовки применяют специальный прием – подрезку. Нижнюю полуформу уплотняют обычным способом и переворачивают. Извлечению модели 1 из полуформы препятствует объем смеси, помеченный буквой К (рис. 7, б), поэтому его срезают и образовавшуюся поверхность разъема тщательно заглаживают (рис. 7, в). На месте данного объема при формовке верхней полуформы образуется болван. Разъем формы будет уже не плоский, а фасонный. Далее устанавливают модель верхнего знака 2, поверхность подрезки тщательно посыпают разделительной смесью, в случаях глубокой подрезки обкладывают бумагой. Далее формовка не отличается от рассмотрений ранее формовки в опоках. На рис. 7, г показана форма в сборе, формовка с подрезкой достаточно трудоемка, поэтому при изготовлении больших серий отливок применяют фасонные модельные плиты 4, оформляющие полость подрезки (рис. 7, д). Полость подрезки оформляет модель 5, выполненная в виде кольца. Взаимное центрирование моделей подрезки 5 и модели 1 осуществляется штырем, который является гнездом 6 для знака.

Рис. 7. Формовка с подрезкой: а – отливка; б – уплотненная нижняя полуформа; в – нижняя полуформа после удаления излишков смеси; г – форма в сборе; д – формовка по фасонной модельной плите; 1 – модель; 2 – модель верхнего знака; 3 – груз; 4 – модельная плита; 5 – гнездо для знака; 6 – модель подрезки; Ф – разъем формы; В, Н – соответственно верх и низ формы; К – объем смеси, препятствующей извлечению модели; изогнутыми стрелками показано направление удаления излишков смеси

Для придания болванам достаточной прочности и для предотвращения их разрушения устанавливают при уплотнении формы проволочные крючки или так называемые «деревянные солдатики» – деревянные колышки, которые прислоняют наклонно к крестовинам и затрамбовывают формовочной смесью. Применяются солдатики при формовке по-сырому. Для повышения прочности формы применяют также прошпиливание. Шаг прошпиливания 40… 100 мм, шпильки располагают в шахматном порядке.

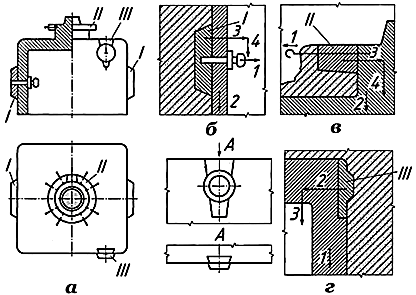

3. ФОРМОВКА ПО МОДЕЛИ С ОТЪЕМНЫМИ ЧАСТЯМИ

При изготовлении форм для отливок, имеющих на своей поверхности выступающие части трех видов (I–III на рис. 8, а), Можно использовать рассмотренный ранее метод подрезки или формовку в стержнях, описанную ниже. Однако формовка в стержнях является дорогостоящей, а применение подрезки не всегда возможно. Так, для получения элемента вида II подрезка невозможна, а для элементов видов I и III она получается глубокой и вызывает затруднения при формовке. Для изготовления таких отливок применяют формовку по модели с отъемными частями (рис. 8, б–г). Отъемные части вида I применяют при наличии в модели достаточной полости, через которую можно удалить штифт. Формовка ведется обычным образом. После того как модель заформована, удаляют штифт (рис. 8, б), затем извлекают модель и вслед за этим вынимают отъемную часть из формы.

При формовке модели с отъемными частями вида II уплотняют смесь до верхней плоскости отъемной части. Затем извлекают шпильку (рис. 8, в) и заканчивают уплотнение.

Рис. 8. Формовка по модели с отъемными частями: а – модель; б, в, г – последовательность выполнения операций 1 – 4 формовки: I–III – виды отъемных частей; стрелками показано направление перемещения отъемных частей модели

Причем плотность смеси под отъемной частью должна быть достаточно высокой, так как в противном случае может произойти сдвиг отъемной части от первоначального положения. Последовательность и направление извлечения отъемной части соответствует цифрам 1–4 и стрелкам.

Вид крепления III отъемных частей носит название «ласточки хвост» (рис. 8, г). Этот способ широко используют в литейных цехах, так как он удобен и практичен, обеспечивает большую точность и производительность по сравнению с предыдущими. Однако в случае заклинивания «ласточкина хвоста» при удалении отъемных частей 1–3 модели может произойти смятие форм, поэтому необходимо внимательно следить за состоянием соединения.

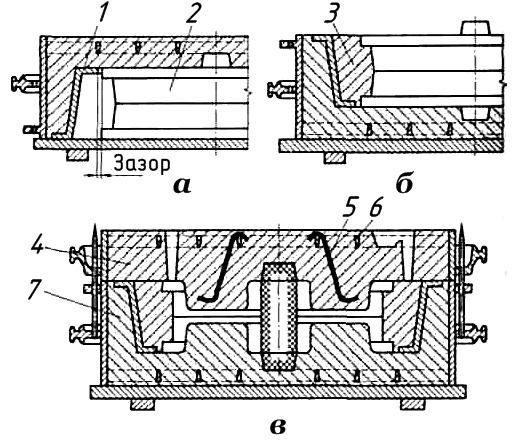

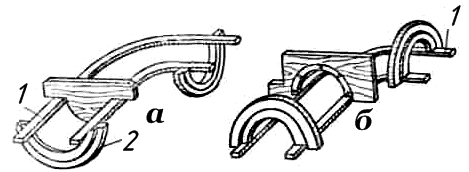

4. ФОРМОВКА С ПЕРЕКИДНЫМ БОЛВАНОМ

Перекидным называется болван, который в процессе формовки опирается сначала на верхнюю, а потом на нижнюю полуформы.

На рис. 9 изображена последовательность операций при формовке этим методом отливки шкива.

Рис. 9. Формовка с перекидным болваном: а–г – последовательность операций при формовке отливки шкива; 1 – опока; 2 – модель стояка; 3 – верхняя половина модели; 4 – нижняя половина модели; 5 – перекидной болван; 6 – опока низа; 7 – стержень

Модель состоит из двух частей с плоской линией разъема. Верхнюю часть модели 3 располагают в верхней опоке 1, устанавливает модель стояка 2 и уплотняют смесь, как это описывалось ранее. Полуформу переворачивают удалив модель стояка, и производят подрезку. Устанавливают нижнюю половину модели 4, посыпают разделительной смесью и, утрамбовывая смесь, изготовляют перекидной болван 5. Поверхность его тщательно заглаживают и посыпают разделительной смесью. Устанавливают опоку низа 6 и уплотняют в ней смесь. Затем приступают к извлечению модели, для этого снимают полуформу низа и удаляют из нее нижнюю половину модели 4, затем полуформу низа снова устанавливают на полуформу верха, собранную форму переворачивают, снимают верхнюю полуформу и удаляют из нее модель верха 3. Форму продувают, устанавливают стержень 7 и собирают.

Применение данного метода позволяет отказаться от стержня, оформляющего ручей шкива, и снизить стоимость отливки. Однако метод применяется только в единичном производстве.

При применении металлической модельной оснастки формовку осуществляют с использованием стержня, изготовляемого в стержневом ящике, имеющем разъем по центру перекидного болвана.

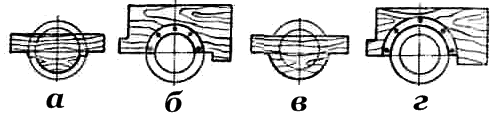

5. ФОРМОВКА С ПОДЪЕМНЫМ БОЛВАНОМ

Метод формовки с перекидным болваном используется для небольших опок, переворачивание которых можно производить вручную одному рабочему. При изготовлении крупных форм для отливок подобного типа, переворачивание и транспортировку которых производят при помощи крана, применяют метод подъемного болвана.

При формовке с подъемным болваном (рис. 10) необходимо наличие стальной обечайки 7, внутренний диаметр которой на 5… 10 мм больше диаметра модели 2.

Рис. 10. Формовка с подъемным болваном: а – формовка нижней опоки; б – уплотнение смеси между моделью и обечайкой; в – форма в сборе; 1 – стальная обечайка; 2 – модель; 3 – подъемный болван; 4 – верхняя полуформа; 5 – крючок; 6 – крестовина; 7 – нижняя полуформа

Сначала изготовляют нижнюю полуформу, уплотняя смесь над моделью и вокруг обечайки (рис. 10, а), затем полуформу переворачивают и устанавливают модель второго (верхнего) знака стержня. После этого уплотняют смесь в промежутке между моделью и обечайкой, т. е. изготовляют болван 3. Вслед за этим набивают верхнюю полуформу 4. Сняв верхнюю полуформу, извлекают подъемный болван 3, из которого обычным способом вынимают две половины модели 2. Полость формы отделывают и выполняют ее сборку.

В рассмотренном случае для повышения жесткости формы и болванов применены опоки с крестовинами 6 и крючки 5.

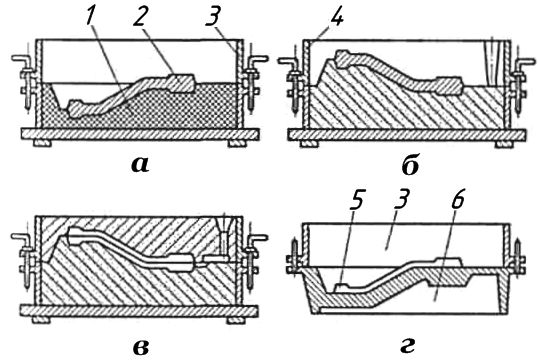

6. ФОРМОВКА С ФАЛЬШИВОЙ ОПОКОЙ

В практике формовки встречаются случаи, когда поверхность разъема формы криволинейна, и расположить модель на плоской плите невозможно. Для изготовления формы по такой модели можно использовать подрезку по фигурному разъему. С целью повышения производительности при формовке серии отливок прибегают к методу формовки с фальшивой опокой, которая получила своё название из-за того, что металл в нее не заливают; она служит только для формовки в качестве фигурной модельной плиты. Формовку начинают с изготовления фальшивой опоки 1 (рис. 11, а).

Рис. 11. Формовка с фальшивой опокой: а – изготовление фальшивой опоки; б – установка верхней опоки; в – изготовление верхней полуформы; г – фигурная модельная плита с установленной на ней нижней опокой; 1 – фальшивая опока; 2 – модель; 3 – нижняя опока; 4 – верхняя опока; 5 – половина модели; 6 – фигурная модельная плита

Смесь в ней утрамбовывают с особой тщательностью. Затем по ладу фальшивой опоки гладилкой вырезают ложе под модель, в которое при помощи деревянного молотка осаживают модель 2, оформляют и выглаживают поверхность разъема. Модель раскачивают, извлекают из фальшивой опоки и закладывают обратно. Это обеспечивает при следующих операциях формовки легкое отделение модели от фальшивой опоки. Далее формовку ведут обычным образом, устанавливая каждый раз, модель в фальшивую опоку (рис. 11, б, в), подобно тому, как модель с плоским разъемом устанавливают на модельную плиту.

Если фальшивая опока должна служить долго, то ее изготовляют из гипса, цемента или жидкостекольной смеси, поверхность разъема окрашивают, что облегчает условия формовки и удлиняет ее срок службы.

В случае изготовления большой партии отливок, чаще всего при машинной формовке, фальшивую опоку меняют фигурными модельными плитами 6 (рис. 11, г). Такие плиты изготовляют из дерева или металла, срок их службы значительный, а применение улучшает условия труда формовщика.

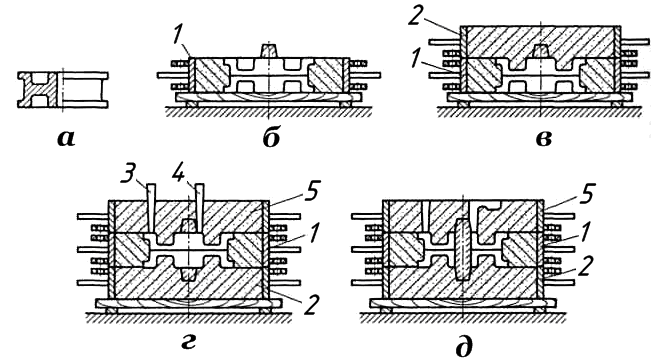

7. ФОРМОВКА В ТРЕХ ОПОКАХ

Формовка в трех опоках применяется для высоких отливок имеющих две плоскости разъема.

На рис. 12 показана формовка отливки катка с двумя ребордами в трех опоках по разъемной модели и с отъемным верхним знаком.

Рис. 12. Формовка в трех опоках по разъемной модели: а – отливка; б– д – последовательность выполнения операций формовки; 1 – средняя полуформа (опока); 2 – нижняя полуформа (опока); 3 – модель выпора; 4 – модель стояка; 5 – верхняя полуформа (опока).

Для формовки используют среднюю опоку 1, высота которой соответствует высоте катка. Часто, с этой целью высоту катка и средней опоки выравнивают подрезкой, выполняемой в средней полуформе. Формовку начинают с изготовления средней части формы (рис. 12, б). После заглаживания и присыпки песком плоскости разъема сверху устанавливают нижнюю опоку 2, уплотняют смесь (рис. 12, в), переворачивают две опоки, устанавливают верхнюю опоку 5, модель верхнего знака стержня и модели стояка 4 и выпора 3 и производят набивку верхней опоки 5 (рис. 12, г). Следующей операцией является удаление модели. Для этого сначала удаляют модели стояка 4 и выпора 3, снимают верхнюю полуформу и извлекают из средней полуформы верхнюю половину модели. После этого снимают среднюю полуформу, переворачивают ее и удаляют вторую половину модели.

После окончательной отделки всех трех частей формы устанавливают стержень в нижнюю полуформу, припыливают все полуформы графитом и собирают под заливку (рис. 12, д).

8. ФОРМОВКА ПО ШАБЛОНУ

Формовку по шаблону применяют в случае изготовления отливок больших размеров и постоянного сечения, которые могут быть получены либо вращением (например, тела вращения), либо движением шаблона по направляющим. При применении этого метода отпадает необходимость изготовления дорогих моделей, что приводит к снижению стоимости отливок. Формовка по шаблону наиболее выгодна при индивидуальном производстве, когда надо изготовлять одну или несколько отливок. Для изготовления большого количества отливок выгоднее формовка по модели, изготовление которой в таком случае вполне рентабельно.

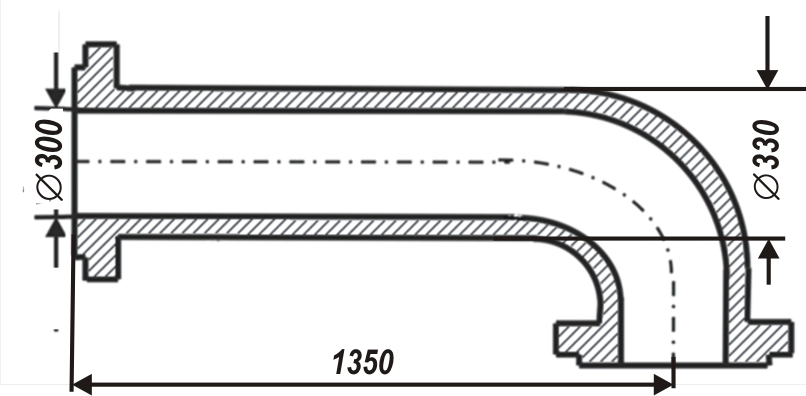

8.1 Формовка протяжными шаблонами

При изготовлении крупных единичных отливок таких, как патрубки, колена трубопроводов и других, имеющих постоянные сечения, применяется способ формовки протяженными шаблонами. На рис. 13 представлено колено, форма для которого может быть изготовлена протяжными шаблонами (если надо готовить одну-две отливки, то изготовление целой модели сильно удорожало бы их стоимость).

Рис. 13. Колено трубы.

На подготовленную заранее постель укладывают рамку 1 (рис. 14, а) и одновременно заформовывают модели нижних половинок фланцев 2.

Рис. 14. Рамка модели: а – нижняя половинка; б – верхняя половинка

Первой формовочной операцией является выгребание смеси шаблоном, представленным на рис. 15, а. Этим шаблоном образуется стержневой земляной ящик для формовки нижней половины стержня.

Рис. 15. Шаблоны: (а–г) – для получения стержня и формы

Операция выгребания заключается в том, что шаблон-скребок передвигается по направляющим 1 рамки (рис. 14), и таким образом удаляется излишек смеси. Полученную в результате обработки шаблоном поверхность обкладывают бумагой и набивают нижнюю половину стержня. Во время набивки нижней половины стержня устанавливается литой каркас и модели полуфланцев и верхняя рамка (рис. 14, б). Верхняя часть стержня между фланцами обрабатывается шаблоном (рис. 15, г), а знаковые части – шаблоном, приведенным на рис. 15, б, что позволяет их превратить в модель для верхней полуформы.

Затем обкладывают песчаную модель бумагой, устанавливают опоку и набивают верхнюю полуформу. При набивке верхней полуформы специальными моделями оформляют литниковые каналы и выпоры. Верхняя полуформа снимается и отделывается, а верхняя половина стержня окончательно обрабатывается шаблоном (рис. 15, б), который имеет радиус меньше радиуса шаблона, представленного на рис. 15, г, на толщину стенки отливки. Доведенный до требуемых размеров стержень вынимают, отделывают и сушат.

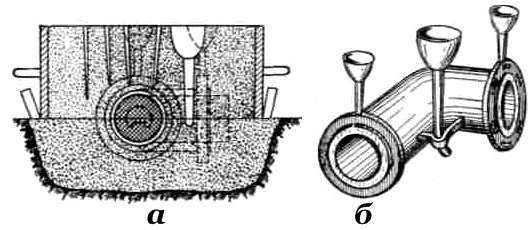

Последней операцией, при которой для обработки формы применяются шаблоны, является операция срезания с нижней половины формы между фланцами шаблоном (рис. 15, в) слоя смеси толщиной, равной толщине стенки отливки. После отделки нижней полуформы формы собирают. На рис. 16, а представлена собранная форма, а на рис. 16, б – отливка.

Рис. 16. Колено: а – форма колена в собранном виде; б – отливка колена с литником и выпорами.

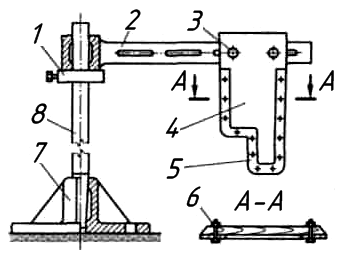

8.2. Формовка вращающимся шаблоном

Формовку вращающимся шаблоном ведут с применением приспособления, изображенного на рис. 17.

Рис. 17. Приспособление для формовки вращающимся шаблоном: 1 – кольцо; 2 – поперечина; 3 – крепежный элемент; 4 – шаблон; 5 – металлическая пластина; 6 – болт; 7 – подпятник; 8 – ось

В подпятник 1 устанавливается ось 8, которая имеет конический хвостовик. Такое соединение обеспечивает точное центрирование оси относительно подпятника и возможность извлечения оси из подпятника после завершения формовки. Подпятник имеет большое основание с отверстиями, служащими для его крепления в полу литейного цеха при помощи клиньев. На оси 8 насажена поперечина 2, которую можно перемещать в вертикальном направлении, фиксируя при помощи кольца 1 со стопорным винтом на заданной высоте. Шаблон 4 крепится к поперечине при помощи крепежных элементов 3, а наличие пазов в поперечине допускает перемещение шаблона вдоль поперечины. Для увеличения срока службы шаблона 4 и получения более высокого качества формы ее рабочая поверхность выполняется из металлической пластины 5, прикрепленной к шаблону 4 болтами

Используя описанную оснастку, можно отформовать, например, коническую отливку в твердой постели (рис. 18).

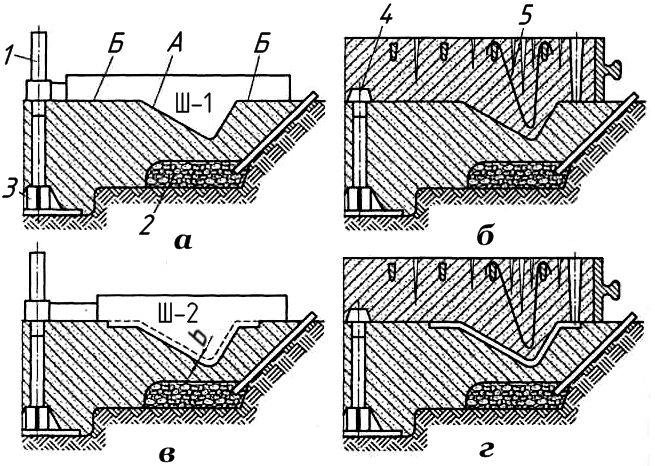

Рис. 18. Формовка вращающимися шаблонами: а – формовка шаблоном Ш-1; б – формовка верхней опоки; в – формовка шаблоном Ш-2; г – форма в сборе; 1 – ось; 2 – слой кокса; 3 – подпятник; 4 – пробка; 5 – крючок; А, Б – части шаблона Ш-1 соответственно для поверхности полости формы и поверхности разъема; b – толщина стенки отливки

В этом случае выкапывают яму сложного профиля. На дно ямы устанавливают подпятник 3, в который помещают ось 1. Правильность установки оси проверяют при помощи уровня, который укладывают на поперечину, и, вращая ее, корректируют установку оси. Отливка представляет собой кольцо, поэтому слой кокса 2 выкладывают по форме отливки.

После уплотнения смеси формируют полость шаблоном Ш-1. При этом части А шаблона создают поверхность полости формы, а части Б – поверхность разъема. Перед формовкой опоки верха ось вынимают из подпятника, образовавшееся отверстие закрывают пробкой 4. Углубление формы обкладывают бумагой или посыпают разделительным песком и заформовывают опоку верха. Крючки 5 придают большую жесткость. Заформованную опоку снимают, извлекают пробку 4 и устанавливают ось. Затем шаблоном Ш-2 выполняют дальнейшее вырезание полости в твердой постели на толщину стенки отливки b. Полость формы отделывают обычным образом и форму собирают под заливку. Вращающимися шаблонами можно формовать также в опоках и кессоне.

9. ФОРМОВКА В СТЕРЖНЯХ

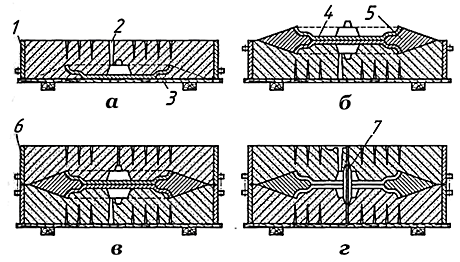

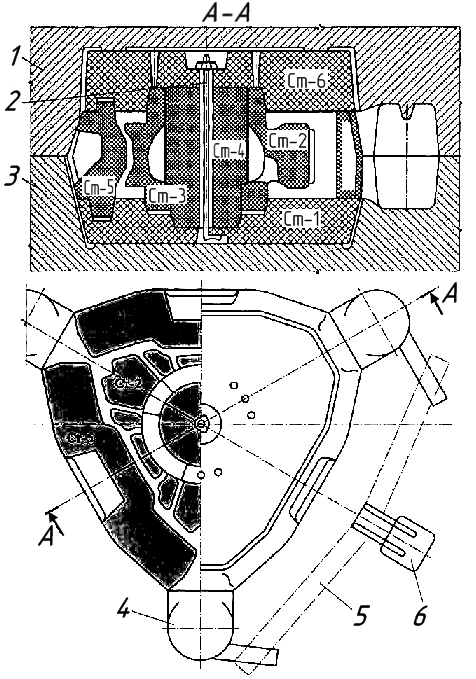

При использовании метода формовки в стержнях полость формы целиком оформляется стержнями (рис. 19).

Получение формы из стержней дает возможность деления ее на простые элементы, изготовление которых в отдельности не представляет особых сложностей. Методом предусмотрены параллельное изготовление стержней и сборка форм. Трудоемкость выбивки по этому методу уменьшается. Лучшая газопроницаемость и большая прочность смеси по сравнению с формовочной позволяет получить и более качественные отливки.

Однако сравнительно высокая стоимость стержней приводит увеличению стоимости отливки. Поэтому этот способ в основном применяется для производства ответственных отливок сложной конфигурации, изготовление которых по моделям требует большого числа отъемных частей. На рис. 19 представлена форма для получения отливки ротора по технологии, разработанной на ОАО «Волжский автомобильный завод». Стержни предварительно собирают в кондукторе и скрепляют специальной шпилькой 2. Порядок сборки стержней соответствует их номерам Ст-1–Ст-6, т.е первым в кондукторе устанавливают стержень Ст-1, последним – стержень Ст-6. Собранный пакет стержней устанавливают в нижнюю полуформу 3 и накрывают верхней полуформой 1. Форма в данном случае служит только для размещения в ней литниковой системы: литникового хода 5, дросселя 6 и прибылей 4. Если литниковая система располагается в самих стержнях, то собранный пакет стержней подается на заливку в металлическом жакете, скрепленный либо струбцинами, либо планками со стяжками.

Рис. 19. Формовка в стержнях: 1 – верхняя полуформа; 2 – шпилька; 3 – нижняя полуформа; 4 – прибыль; 5 – литниковый ход; 6 – дроссель; Ст-1 – Ст-6 – стержни

В стержнях изготовляют отливки блоков цилиндров двигателей внутреннего сгорания, когда стержни предварительно собирают в кондукторе и устанавливают в нижнюю полуформу.

10. ФОРМОВКА ПО СКЕЛЕТНЫМ МОДЕЛЯМ

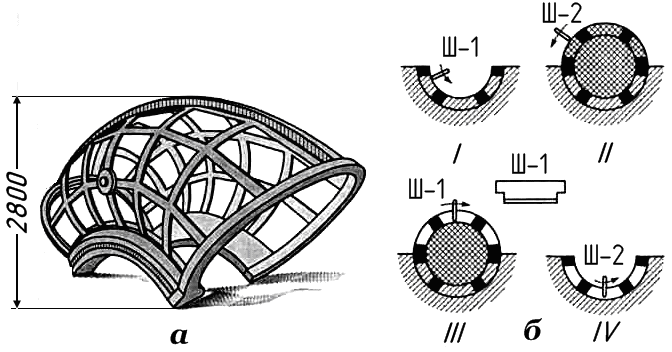

Формовка по скелетным моделям схожа с формовкой протяжными шаблонами. Отличие заключается в том, что для снижения трудоемкости изготовления формы и повышения ее качества изготовляется скелетная модель, толщина бруса которой равна толщине стенки будущей отливки (рис. 20).

Рис. 20. Формовка по скелетным моделям: а – скелетная модель; б – последовательность операций формовки: 1 – формовка шаблоном Ш – 1 полости для изготовления стержня; II – формовка шаблоном Ш-2 полости для изготовления внешних контуров отливки; III – формовка шаблоном Ш-1 верхней части стержня; IV – формовка шаблоном Ш-2 внешних очертаний отливки в нижней полуформе

В предварительно подготовленную постель устанавливают нижнюю часть каркасной модели, засыпают смесь и выполняют уплотнение до уровня чуть выше уровня толщины бруса, затем шаблоном Ш-1 снимают излишек смеси, тем самым, подготавливая полость для изготовления стержня. Затем прокладывают пергаментную бумагу, засыпают смесь в центре стержня и уплотняют ее. Устанавливают верхнюю часть скелетной модели, засыпают смесью и уплотняют до уровня выше толщины бруса, затем шаблоном Ш-2 удаляют излишек смеси, подготавливают модель для изготовления внешних контуров отливки, модель посыпают сухой отработанной смесью или графитом. Устанавливают опоку, которую фиксируют двойными деревянными колышками, элементы литниковой системы, после чего засыпают смесь и изготовляют верхнюю полуформу. Затем верхняя полуформа протягивается отводится в сторону. Шаблоном Ш-1 выбирают смесь в окнах верхней скелетной модели и заканчивают изготовление литейного стержня.

Снимают верхнюю скелетную модель, а стержень за вески каркаса вынимают из нижней полуформы и отправляют на сушку. Шаблоном Ш-2 выбирают смесь в окнах нижней скелетной модели, тем самым формуют внешние очертания нижней полуформы.

Выполняя сборку формы, устанавливают сначала высушенный стержень, а затем верхнюю опоку по забитым ранее двойным деревянным колышкам.

11. ФОРМОВКА В ПОЧВЕ (КЕССОНАХ)

Почвой в литейных цехах называют слой специально подготовленной формовочной смеси определенной толщины, представляющий собой пол цеха. Изготовление литейных форм в почве называется почвенной формовкой. Почвенные формы делают открытыми или закрытыми. Простейшим способом почвенной формовки является формовка в сырой тощей формовочной смеси. Однако в почвенных формах изготовляют очень сложные и крупные отливки, при этом тщательно сушатся и применяются специальные смеси для сухой формовки. Для крупных форм в полу литейной часто готовят специальные облицованные плитами ямы или постоянные кессоны. Таким образом, развитием и совершенствованием элементарно простой почвенной формовки является ямная и кессонная формовка сложнейших и наиболее крупных фасонных отливок.

Кессон – большая яма, выложенная кирпичом или бетонированная, имеющая хорошую гидроизоляцию от грунтовых вод.

11.1. Формовка в мягкой постели

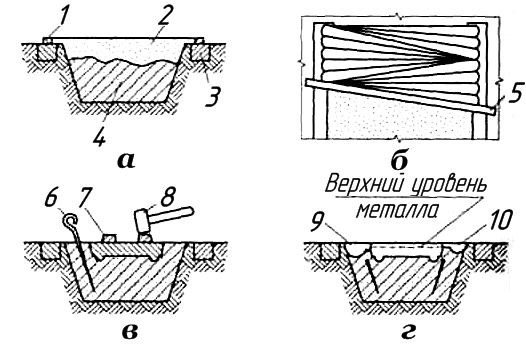

Для получения постели в полу литейного цеха выкапывают яму заведомо большего размера в плане, чем размеры модели (на 150… 200 мм). Дно и стенки ямы хорошо утрамбовывают и заполняют наполнительной формовочной смесью (рис. 21, а).

По краям ямы при помощи уровня устанавливают два металлических бруска 3, на которые укладывают деревянные 7 или металлические рейки. Высота реек выбирается в зависимости от необходимой плотности постели: чем выше должна быть плотность постели, тем больше высота реек. Образовавшийся объем засыпают через сито облицовочной смесью 2 и удаляют рейки.

Следующей операцией является осадка облицовочного слоя, что производится двумя рабочими с помощью линейки так: один рабочий прижимает конец линейки к направляющему брусу, а второй рабочий поднимает другой конец и с силой опускает его на землю, после каждого уплотнения второй конец передвигается на новое место, и таким образом идет веерообразное уплотнение. Когда часть площади утрамбована, второй конец линейки ставится в неподвижное состояние, а уплотнение ведется за счет такого же движения первого конца, и так уплотняется вся постель, как показано на рис. 21, б (вид на «мягкую постель» сверху).

После выполнения этой операции производят срезание излишков смеси, для чего перемещают специальную линейку по брускам. В подготовленную таким образом постель осаживают модель 7, ударяя по ней деревянным молотком 8. При этом формовщик должен внимательно следить за тем, чтобы погружение модели осуществлялось равномерно, без перекосов.

Рис. 21. Формовка в мягкой постели: а, б – изготовление постели; в – осадка модели; г – готовая форма; 1 – деревянная рейка; 2 – облицовочная смесь; 3 – металлический брусок; 4 – формовочная смесь; 5 – деревянная планка; 6 – вентиляционная игла; 7 – модель: 8 – молоток; 9 – приемная литниковая чаша; 10 – сливной резервуар

Модели, применяемые для формовки по мягкой постели, как правило, имеют небольшую высоту и плоскую поверхность. Это позволяет без особого труда осуществить их полное погружение. При этом под выступающими частями модели выкапывают углубления, что обеспечивает равномерное уплотнение смеси под всей моделью. После осаживания модели на всю ее высоту необходимо дополнительно уплотнить смесь с боков модели и срезать излишки смеси. В уплотненной постели вентиляционной иглой 6 накалывают вентиляционные отверстия по периметру модели для повышения газопроницаемости формы и предотвращения образования газовых раковин в отливке.

Для заливки жидким металлом вырезают приемную литниковую чашу 9 и сливной резервуар 10. Появление металла в резервуаре 10 является сигналом того, что форма заполнена металлом. Если сливной резервуар не сделать, то возможно получение такого брака, как залив на отливке.

Далее модель извлекают, предварительно смочив формовочную смесь по ее (модели) периметру для предотвращения подрыва краев формы при извлечении модели. Для получения чистой отливки полость формы припыливают графитовым порошком или окрашивают графитовой краской с последующей подсушкой.

Описанный метод применяется для получения таких деталей, как каркасы для стержней, печные и строительные плиты и т. п.

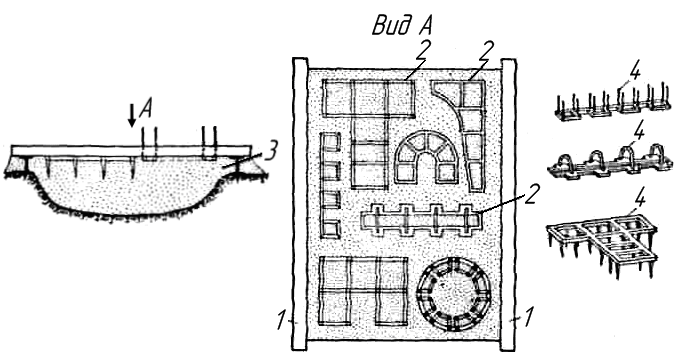

Примеры открытой почвенной формовки. На рис. 22 представлена мягкая постель с разными формами литых каркасов. Справа рисунки готовых каркасов. Форма для каркасов изготовляется сырая.

Рис. 22. Формовка каркасов в мягкой постели: 1 – направляющая рейка; 2 – открытые формы для стержневых рамок; 3 – мягкая постель; 4 – отлитые чугунные рамки-каркасы.

Нередко в открытых формах изготовляют весьма ответственные детали. Изложницы отливают в открытых формах, если их применяют без специальных прибыльных надставок. Втулки, цилиндры и им подобные детали отливаются в открытых почвенных формах, но в этих случаях отливки имеют открытую кольцевую прибыль, которую впоследствии удаляют.

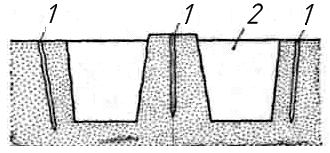

На рис. 23 форма поддона изложницы для разливки стали сверху. Форма сухая и тщательно вентилируется душниками.

Рис. 23. Форма поддона изложницы: 1 — газоотводные каналы; 2 – полость формы

Закрытая почвенная формовка с мягкой постелью применяется при изготовлении мелких отливок, а при изготовлении крупных — с твердой постелью. Недостатком открытой формовки является получение верхней поверхности неровной с засорами и нередко с раковинами; кроме того, в открытых формах нельзя изготовить отливки с фасонной (не плоской) верхней поверхностью. Закрытая формовка исключает эти недостатки.

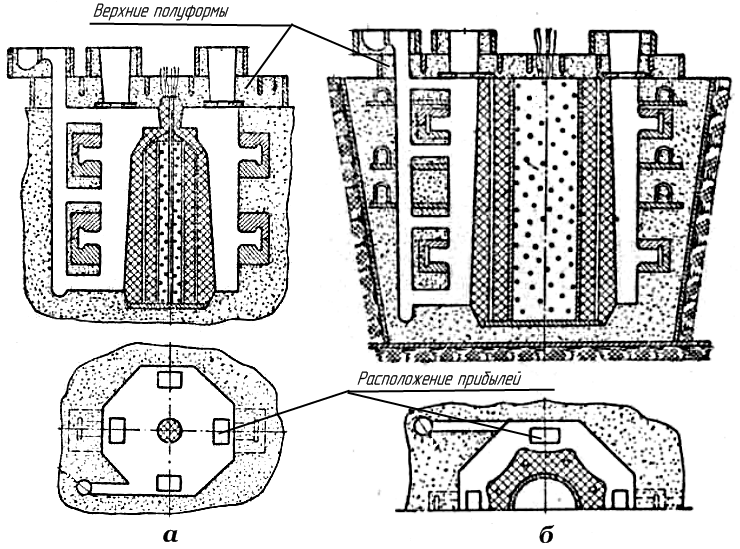

Формовка чугунных изложниц Схемы форм изложниц (рис. 24, а) для слитков весом от 1 до 4 т, (рис. 24, б) для слитков весом от 5 до 20 т.

Рис. 24. Формы чугунных изложниц: а – для слитков весом от 1 до 4 т; б – для слитков весом от 5 до 20 т

На схемах рис.6.24, а, и б верхние полуформы сняты, расположение прибылей на видах сверху показано условно.

Яма для этих форм готовится таких размеров, чтобы при набивке пневматической трамбовкой вокруг модели мог свободно ходить формовщик. Для крупных изложниц во избежание ухода металла яма бронируется прямоугольными чугунными плитами, а лучше формовать крупные изложницы в кессонах.

Начинают формовку с того, что на дно кессона насыпают облицовочную смесь и готовят тщательно уплотненный слой толщиной 100–150 мм. После выравнивания этого слоя устанавливается модель и начинается набивка стенок формы.

Таким образом, специальной твердой постели под формой не делается, а отвод газов вверх производится через стержень. Уплотнение стенок формы, как и при изготовлении почвенных форм, производится очень тщательно, смесь для уплотнения засыпается слоем не более 100 мм. Для облегчения и ускорения откапывания отливки при набивке вокруг модели на расстоянии 100–200 мм забиваются чугунные секторы или кольца с проушинами; эти кольца одновременно служат для формы упрочняющей арматурой.

После набивки формы и удаления модели форма отделывается, красится и сушится при температуре 380–400 °С в течение 5 час. Затем форма вторично красится и сушится при температуре 280–320 °С.

Верхняя опока набивается обычным путем, оригинальным является применение легкоотделяемых прибылей. При сборке стержневой каркас крупных изложниц забивается гарью. В стержнях мелких изложниц подъем проходит внутри каркаса и готовится из круглого железа диаметром 30 мм, подъем выступает над собранной формой и служит для фальшивого нагружения стержня. В остальных стержнях подъемами служат сами каркасы, для чего в верхней их части предусмотрены отверстия 80–100 мм. Для облегчения удаления газов каркасы имеют круглые отверстия по 20–30 мм, расположенные в шахматном порядке с шагом 120 мм. Особо ответственной задачей является изготовление центрального стержня. Каркас перед установкой обматывается соломенным жгутом толщиной 30–40 мм; по углам граней устанавливаются для образования газоотводных каналов стержни диаметром 30 мм; в процессе набивки от прутьев к патрону по мере надобности прокладывается солома и через каждые 200–300 мм по высоте вставляется арматура в виде колец из проволоки толщиной 8–10 мм.

После набивки вынимаются прутья, а образовавшиеся каналы соединяются соломой с общим газоотводом. Затем освобождают стержень от ящика и с целью дальнейшего улучшения вентиляций производят накалывание его душником (диаметр душника 6–8 мм, шаг накалывания 50–60 мм, глубина – до каркаса). Не заделывая наколов, стержень отправляют в сушку. После сушки его проверяют шаблоном, затирают трещины и наколы глиной, замывают, красят и повторно сушат. Все остальные стержни для изложниц готовятся обычным способом.

Перед установкой центрального стержня в форму в стержневом знаке прокладывается валик из густой огнеупорной глины. Зазор по периметру знака засыпается сухим песком.

11.2. Формовка в твердой постели

Технология формовки в мягкой постели исключает получение крупных и высоких отливок из-за возможного возникновения газовых раковин, подутия и других дефектов. Для изготовления таких отливок применяют формовку в твердой постели.

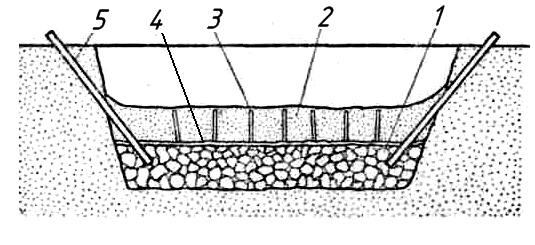

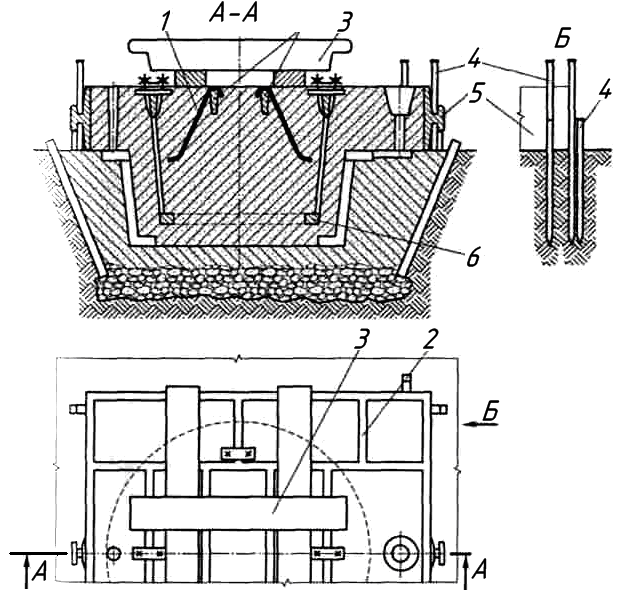

На рис. 25. показана твердая постель, подготовленная к формовке.

Рис. 25. Твердая постель, подготовленная к формовке: 1 – слой кокса; 2 – формовочная смесь; 3 – вентиляционный канал; 4 – мешковина; 5 – труба

В полу литейного цеха выкапывают яму, глубина которой превышает высоту модели на 300… 500 мм. Дно и стены ямы тщательно утрамбовывают, на дно засыпают слой кокса 1 и утрамбовывают его. Этот слой является твердой постелью. По стенкам ямы укладывают трубы 4 так, чтобы нижний их конец соприкасался со слоем кокса, а верхний – находился выше уровня пола. На слой кокса настилают мешковину 5, далее засыпают формовочную смесь 2. Слой формовочной смеси тщательно утрамбовывают сначала набойками, а затем формовочными трамбовками и при помощи вентиляционных игл накалывают вентиляционные каналы 3. Вентиляционные каналы, слой кокса и трубы служат для отвода газов, которые образуются при нагреве формы расплавленным металлом. Газы, выходящие из трубы после заливки металла в форму, поджигают. Лучшая газопроницаемость и высокая прочность коксового слоя достигаются, если размеры кусков кокса находятся в пределе 50…70 мм;

В подготовленной твердой постели осуществляют формовку: устанавливают модель, слегка осаживают ее и заполняют свободные места формовочной смесью, которую уплотняют. Как правило, формовка в твердой постели выполняется с верхней опокой. На рис. 26 показана формовка конической детали.

Рис. 26 Формовка конической детали: 1 – проволочный крючок; 2 – крестовины опоки; 3 – груз; 4 – клинья; 5 – опока; 6 – каркас

Поверхность лада твердой постели посыпают раздельным песком, устанавливают опоку 5 и центруют ее при помощи клиньев 4, забивая их в соответствии с видом Б, показанным на рис. 26. Точность такого центрирования оказывается достаточной и не приводит к большим перекосам и сдвигу формы при сборке. Затем устанавливают модели литниковой системы и заформовывают верхнюю опоку. При малой высоте опоки и больших размерах в свету, значительно превышающих ее высоту, возможно вываливание смеси из опоки при проведении сборочных операций под действием собственного веса или ее выдавливание при выполнении операции заливки смеси под действием давления заливаемого металла. Поэтому в таких случаях применяют опоки с крестовинами 2, которые удерживают смесь. Кроме того, на крестовины навешивают проволочные крючки 1, которые также служат для удержания смеси. Для лучшего сцепления со смесью крючки смачивают жидким раствором глины или сульфитной бардой.

Для удержания больших выступающих частей («болванов») придания им прочности применяют каркасы 6, которые соединяют с крестовинами болтами. Заформованную верхнюю опоку снимают и извлекают модели, отделывают и окрашивают полость формы. После установки верхней полуформы на нее накладывают грузы 3, которые предотвращают ее подъем при заливе металла в форму. Грузы следует накладывать так, чтобы они опирались на опоку, в противном случае может произойти выдавливание формы.

К достоинствам формовки в твердой постели следует отнести возможность получения отливок больших размеров и удовлетворительного качества, простоту оборудования, доступность материалов.