Содержание страницы

Что такое сварка

Сварка — это один из ведущих технологических процессов обработки металлов. Большие преимущества сварки обеспечили ее широкое применение в народном хозяйстве. С помощью сварки осуществляется производство судов, турбин, котлов, самолетов, мостов, реакторов, высотных зданий и других необходимых конструкций.

Сваркой называется технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или при пластическом деформировании, или совместным действием того и другого.

Сварное соединение металлов характеризуется непрерывностью их структур. Для получения сварного соединения нужно осуществить межмолекулярное сцепление между свариваемыми деталями, которое приводит к установлению атомарной связи в пограничном слое.

Если зачищенные поверхности двух соединяемых металлических деталей при сжатии под большим давлением сблизить так, чтобы могло возникнуть общее, электронное облако, взаимодействующее с ионизированными атомами обоих металлических поверхностей, то получаем прочное сварное соединение. На этом принципе основана холодная сварка пластичных металлов.

При повышении температуры в месте соединения деталей, амплитуда колебания атомов относительно постоянных точек их равновесного состояния увеличивается, и тем самым создаются условия более легкого получения связи между соединяемыми деталями. Чем выше температура нагрева, тем меньшее давление требуется для осуществления сварки, а при нагреве до температур плавления необходимое давление становится равным нулю.

Физическая сущность процесса сварки очень проста. Поверхностные атомы куска металла имеют свободные, ненасыщенные связи, которые захватывают всякий атом или молекулу, приблизившуюся на расстояние действия межатомных сил.

Сблизив поверхности двух кусков металла на расстояние действия межатомных сил или, говоря проще, до соприкосновения поверхностных атомов, получим по поверхности соприкосновения сращивание обоих кусков в одно монолитное целое с прочностью соединения цельного металла, поскольку внутри металла и по поверхности соединения действуют те же межатомные силы.

Процесс соединения после соприкосновения протекает самопроизвольно (спонтанно), без затрат энергии и весьма быстро, практически мгновенно.

Объединение отдельных объемов конденсированной твердой или жидкой фазы в один общий объем сопровождается уменьшением свободной поверхности и запаса энергии в системе, а потому термодинамический процесс объединения должен идти самопроизвольно, без подведения энергии извне.

Свободный атом имеет избыток энергии по сравнению с атомом конденсированной системы, и присоединение свободного атома сопровождается освобождением энергии. Такое самопроизвольное объединение наблюдается между объемами однородной жидкости.

Гораздо труднее происходит объединение объемов твердого вещества. Приходится затрачивать значительное количество энергии и применять сложные технические приемы для сближения соединяемых атомов. При комнатной температуре обычные металлы не соединяются не только при простом соприкосновении, но и при сжатии значительными усилиями.

Две стальные пластинки, тщательно отшлифованные и «пригнанные», подвергнутые длительному сдавливанию усилием в несколько тысяч килограмм, при снятии давления легко разъединяются, не обнаруживая никаких признаков соединения. Если соединения возникают в отдельных точках, они разрушаются действием упругих сил при снятии давления. Соединению твердых металлов мешает, прежде всего, их твердость, при их сближении действительное соприкосновение происходит лишь в немногих физических точках, и расширение площади действительного соприкосновения достаточно затруднительно.

Металлы с невысокой твердостью, например, свинец, прочно соединяются уже при незначительном сдавливании. У более твердых металлов поверхность действительного соприкосновения очень мала по сравнению с общей кажущейся, даже на тщательно обработанных и пригнанных поверхностях.

Сварка представляет собой технологический процесс получения плотного неразъемного соединения деталей с использованием сил молекулярного сцепления, при этом материал соединения (сварной шов) имеет те же физические и механические характеристики, что и соединяемые детали.

Все виды сварки можно разделить на две большие группы — сварка давлением и сварка плавлением.

Сварка давлением использует пластические свойства материалов соединяемых деталей, при этом нагрев играет второстепенную роль или совсем не применяется. При сварке давлением металл нагревается до пластического состояния за счет высокого электрического сопротивления зоны контакта и затем осаживается механическим усилием, вызывающим пластическую деформацию деталей и их соединение в одно целое.

При сварке плавлением металл нагревают до жидкого состояния (расплавления), причем кромки соединяемых деталей расплавляются одновременно, образуя общую ванну жидкого металла; при кристаллизации (затвердевании) расплавленный металл сварочной ванны образует прочное соединение, имеющее литую структуру.

Таким образом, процесс сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий:

- освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов;

- энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом;

- сближение свариваемых поверхностей на расстояние, сопоставимое с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, точечная электросварка, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

По виду источника энергии, используемой для нагрева, сварку плавлением можно разделить на электрическую и газовую. При газовой сварке используется энергия горения в кислородной атмосфере горючих газов — ацетилена, газов-заменителей (пропана, метана, водорода и т. д.) и паров горючих жидкостей (бензина, керосина).

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в жидком состоянии. При затвердевании металла образуется сварное соединение.

Энергия, необходимая для образования и поддержания дугового разряда, отбирается от источников питания дуги постоянного или переменного тока. Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и по другим признакам.

1. Классификация видов сварки

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

- электродуговая, где источником тепла является электрическая дуга;

- электрошлаковая, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

- электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскаленным катодом;

- лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

Электродуговую сварку можно классифицировать следующим образом:

- по роду тока сварки — на дугу, запитываемую постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности или переменным током. В зависимости от способов сварки применяют ту или иную полярность. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности;

- по типу дуги — на дугу прямого действия (зависимую дугу) и на дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в газовом столбе дуги и на электродах; во втором — дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счет теплоотдачи от газов столба дуги. В этом случае питание дуги осуществляется обычно переменным током, но она имеет ограниченное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой энергии дуги к полной тепловой энергии);

- по свойствам электрода — на сварку плавящимся электродом и неплавящимся (угольным, графитовым и вольфрамовым). Сварка плавящимся электродом является самым распространенным способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если подсоединенных электродов больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7—0,9;

- по условиям наблюдения за процессом горения дуги — на открытую, закрытую и полуоткрытую дугу. При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стекла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом, при сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, она невидима. Полуоткрытая дуга характерна тем, что одна ее часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу;

- по роду защиты зоны сварки от окружающего воздуха: без защиты (голым электродом, электродом со стабилизирующим покрытием); со шлаковой защитой (толстопокрытыми электродами, под флюсом); со шлакогазовой защитой (толстопокрытыми электродами); с газовой защитой (в среде газов); с комбинированной защитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл сварного шва. Наибольшее применение имеют среднеи толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки. Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счет электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящимся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке. Иногда магнитное покрытие дополняется подачей защитного газа.

- по степени механизации — на ручную, механизированную (полуавтоматическую), автоматическую.

Отнесение процесса сварки к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки. При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определенной длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведется сварочной проволокой диаметром 1—6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется высокая точность в подготовке и сборке деталей под сварку.

В технической литературе часто встречаются общепризнанные аббревиатуры, обозначающие различные способы сварки:

- MMA (Manual Metal Arc) — ручная дуговая сварка штучными металлическими плавящимися электродами с покрытием;

- MIG/MAG (Mechanical Inert/Active Gas) — механизированная (полуавтоматическая) сварка в среде защитных газов (инертных или активных);

- TIG (Tungsten Inert Gas) — сварка неплавящимся (вольфрамовым) электродом в среде инертных защитных газов, например, так называемая аргонодуговая сварка.

Основными элементами любой сварочной установки являются: источник сварочного тока; исполнительный механизм; соединительные элементы (кабели); вспомогательные элементы (оснастка). В зависимости от выбранного вида сварки различают следующие виды сварочного оборудования:

1. Для ручной дуговой сварки штучными плавящимися электродами с покрытием (метод ММА):

- трансформаторы;

- выпрямители;

- генераторы;

- инверторы.

Трансформаторы предназначены для сварки на переменном токе, выпрямители, генераторы и инверторы — для сварки на постоянном токе.

2. Для полуавтоматической сварки металлической проволокой в среде защитных газов (метод MIG/MAG) — сварочные полуавтоматы, состоящие из источника питания (встроенного или автономного), блока управления, подающего механизма и специальной сварочной горелки.

3. Для автоматической сварки металлической проволокой в среде защитных газов или под флюсом — сварочные автоматы (самоходные тракторного типа, подвесные или планетарные головки).

4. Для ручной дуговой сварки неплавящимся (вольфрамовым) электродом в среде инертных защитных газов (метод TIG) — специализированные сварочные установки переменного и постоянного тока.

2. Принцип действия электродуговой сварки

Дуга — мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает в себя три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3—6 мм и возникновение устойчивого дугового разряда.

Короткое замыкание выполняется для разогрева торца электрода и заготовки в зоне контакта с электродом. После отвода электрода с его разогретого торца (катода) под действием электрического поля начинается термоэлектронная эмиссия электронов. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации.

По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. Отдельные атомы также ионизируются в результате поглощения энергии, выделяемой при соударении других частиц. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда.

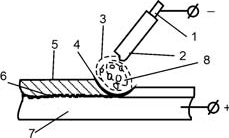

Дуга горит между стержнем электрода 1 и основным металлом 7 (рис. 1). Под действием теплоты дуги электрод и основной метал плавятся, образуя металлическую сварочную ванну 4. Капли 8 жидкого металла с расплавляемого электродного стержня переносятся в сварочную ванну через дуговой промежуток. Вместе со стержнем плавится покрытие 2 электрода, образуя газовую защиту 3 вокруг

Рис. 1. Сварочная дуга

дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлические и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образуется сварочный шов 6. Жидкий шлак по мере остывания образует на поверхности шва твердую шлаковую корку 5, которая удаляется после остывания шва. На рис. 1.5 стрелкой показано направление сварки.

3. Основные сведения о сварочной дуге

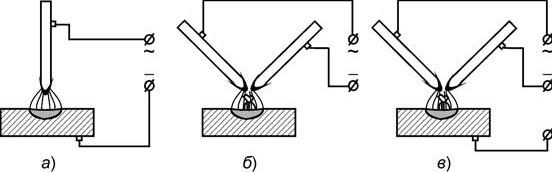

Сварочные дуги и способы сварки. При сварке металлов используется теплота, выделенная в столбе дуги и на концах электродов. При этом возможны три схемы исполнения дуги (рис. 2).

Дугой прямого действия называют дугу, образованную между электродом и свариваемым металлом (рис. 2, а).

Дугой косвенного действия называют дугу, горящую между двумя электродами (рис. 2, б).

Дугой комбинированного действия называют дугу, горящую между двумя электродами и свариваемым металлом (рис. 2, в). При комбинированной дуге возможно подключение по трехфазной схеме и тогда сварочную дугу называют трехфазной.

Рис. 2. Сварочные дуги

Электродуговую сварку выполняют плавящимся и неплавящимся электродом. Сварка плавящимся электродом с использованием дуги прямого действия и постоянного или переменного тока получила наибольшее распространение в ремонтной практике.

В качестве плавящегося электрода применяют металлический стержень необходимого химического состава, подаваемый в зону дуги по мере его плавления. Наплавленный шов образуется из частично расплавленного основного металла и металла электрода.

Сварку неплавящимся электродом с использованием дуги прямого и реже косвенного действия сравнительно часто применяют при ремонте и изготовлении кузовов автомобилей, при сварке тонколистового металла. В этом случае применяют угольный или вольфрамовый электрод. Наплавленный (сварочный) шов образуется за счет расплавления основного металла или основного и присадочного металла, вводимого в зону дуги.

Сварку неплавящимся электродом (угольным или вольфрамовым) ведут, как правило, постоянным током при прямой полярности, т. е. электрод подключают к катоду, чтобы избежать перегрева электрода.

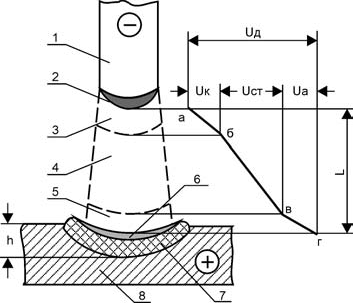

Строение дуги прямого действия с использованием постоянного тока прямой полярности (минус на электроде) схематически показано на рис. 3. Сварочная дуга имеет три зоны: катодную 3, граничащую с катодным пятном 2 электрода 1, анодную 5, граничащую с анодным пятном 6 свариваемого металла 8, и столб дуги 4. Наибольшая температура 6000—7500 °C достигается в середине столба дуги. С увеличением плотности тока температура возрастает. На катодном пятне стального электрода температура достигает 2400 °C, а на катоде угольного электрода — 3200 °C, соответственно на аноде стального — 2600 °C и на аноде угольного электрода — около 4000 °C.

Разность температур на аноде и катоде используется при сварке плавящимся электродом. Детали из тонкого или легкоплавкого металла, а также из чувствительных к перегреву высокоуглеродистых, нержавеющих и легированных сталей сваривают током обратной полярности, т. е. деталь является катодом, а электрод анодом.

Рис. 3. Схема строения сварочной дуги: 1 — электрод; 2 — катодное пятно; 3 — катодная область; 4 — столб дуги; 5 — анодная область; 6 — анодное пятно; 7 — сварочная ванна; 8 — основной металл (деталь); абвг — кривая падения напряжения в дуге; Uк — паление напряжения в катодной области; Uст — в столбе дуги; Uа — анодной области; Uд — напряжение дуги; L — длина дуги; h — глубина проплавления (провар)

Длина сварочной дуги L (рис. 3) равна сумме всех трех областей: катодной, анодной и столба дуги. Напряжение дуги Uд характеризуется кривой абвг и слагается из падения напряжения в катодной Uк и анодной Uа областях и в столбе дуги Uст. Падение напряжения в катодной и анодной областях зависит от материала электродов, давления и свойств окружающей газовой среды, поэтому в процессе сварки они постоянны.

Падение напряжения в столбе дуги, кроме перечисленных факторов, зависит еще и от длинны дуги. С удлинением дуги напряжение возрастает, так как возрастает сопротивление столба дуги. Ручную дуговую сварку плавящимся электродом выполняют короткой дугой длиной 2—6 мм. Чем больше диаметр электрода, тем длиннее дуга. Дугу более 6 мм называют длинной. При сварке длинной дугой наплавленный металл получается пористым, так как увеличивается его окисление кислородом и обогащение азотом воздуха.

Кроме того, ухудшается формирование шва, увеличиваются потери металла на разбрызгивание, снижается производительность, возрастает количество дефектов сварки. При угольном электроде сварку ведут длинной дугой.

Устойчивое горение дуги при сварке металлическим электродом наблюдается при напряжении 18—28 В, а угольным или графитовым при 30—35 В.

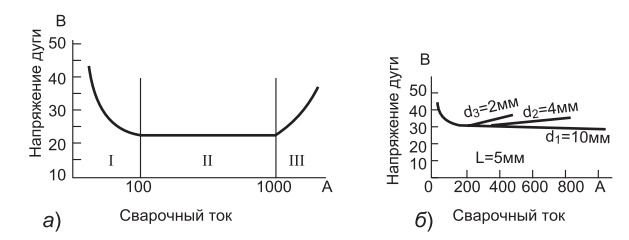

Вольт-амперная характеристика дуги есть зависимость напряжения дуги от тока в дуге при ее установившемся (стационарном) горении. В общем виде график такой зависимости изображен на рис. 4, а.

Рис. 4. Вольт-амперные характеристики открытой дуги: а — в общем виде; б — с электродами различных диаметров

При малых токах (участок I) характеристика дуги падающая. Это объясняется тем, что увеличение тока до 100 А вызывает возрастание площади сечения столба дуги и его электропроводности. Дуга на этом участке горит неустойчиво и поэтому находит ограниченное применение.

При дальнейшем увеличении тока до 1000 А (участок II) напряжение дуги практически не изменяется, она имеет жесткую характеристику. Изменение тока от 100 до 1000 А вызывает пропорциональное изменение (увеличение или уменьшение) площади сечения столба дуги и площади анодного и катодного пятен. Поэтому плотность тока и напряжения на всех участках дуги остаются постоянными. Такая дуга (с жесткой характеристикой) находит наиболее широкое применение при ручной сварке.

Повышение тока свыше 1000 А приводит к тому, что площадь катодного пятна и площадь сечения дуги не могут возрастать из-за ограниченного диаметра электрода, сопротивление дуги и, следовательно, ее напряжение увеличиваются (участок III). Дугу с возрастающей характеристикой широко используют для сварки под слоем флюса и в защитных газах.

При сварке постоянным током прямой полярности диапазон тока для получения жесткой характеристики дуги зависит от диаметра электрода. На рис. 4, б показаны вольт-амперные характеристики сварочной дуги длиной L = 5 мм с электродами различных диаметров.