Содержание страницы

- 1. Cхемы постов газовой сварки и резки

- 2. Ацетиленовые генераторы

- 3. Предохранительные затворы и огнепреградители

- 4. Баллоны для сжатых газов, вентили для баллонов

- 5. Редукторы для сжатых газов

- 6. Трубопроводы и шланги для горючих газов и кислорода

- 7. Сварочные горелки

- 8. Резаки для ручной кислородной резки

1. Cхемы постов газовой сварки и резки

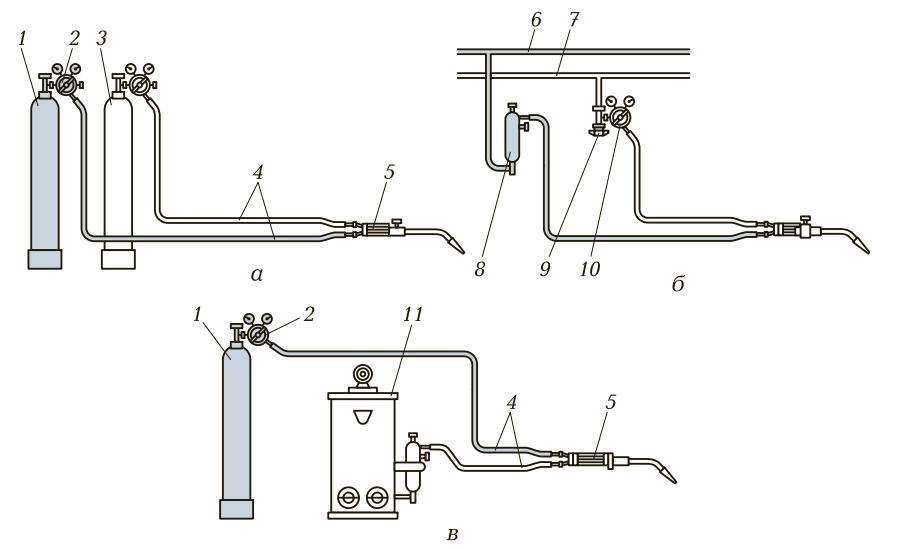

Выбор схем газопитания сварочного поста зависит от состава горючей смеси и принципа работы аппаратуры. При использовании инжекторной аппаратуры с ацетиленокислородным пламенем пост оборудуют по схемам, показанным на рис. 1.

Рис. 1. Схемы газопитания сварочного поста: а — от баллонов; б — от газопроводов; в — от ацетиленового генератора; 1 — баллон с кислородом; 2 — кислородный редуктор; 3 — баллон с ацетиленом; 4 — шланги; 5 — горелка; 6 — кислородный трубопровод; 7 — ацетиленовый трубопровод; 8 — водяной затвор; 9 — кислородный вентиль; 10 — кислородный постовой редуктор; 11 — ацетиленовый генератор

Основное назначение аппаратуры, входящей в состав сварочного поста, заключается в обеспечении подвода горючих газов к сварочной горелке с заданным расходом и предотвращении попадания пламени в баллоны с горючими газами при аварийном обратном ударе пламени.

В зависимости от назначения сварочные посты могут быть передвижными или стационарными. Передвижные сварочные посты могут быть собраны в любом месте на предприятии или в цехе. На стационарных сварочных постах питание газом осуществляется централизованно; при этом к местам потребления газ подается по газопроводам.

Для питания сварочных постов ацетиленом его получают в ацетиленовых генераторах из карбида кальция и воды либо подают из баллона (или централизованной магистрали).

2. Ацетиленовые генераторы

Согласно ГОСТ 5190 — 78 ацетиленовые генераторы классифицируют по давлению вырабатываемого ацетилена, производительности, конструкции, применяемой системе регулирования взаимодействия карбида кальция с водой.

Генераторы низкого давления изготовляют на давление ацетилена до 0,01 МПа, генераторы среднего давления — на давление ацетилена 0,01 … 0,07 МПа. Выпускают также генераторы на давление ацетилена 0,07 … 0,15 МПа; они относятся к генераторам среднего давления, но имеют более высокую производительность.

По расчетной производительности генераторы изготовляют на 0,5; 0,75; 1,25; 2,5; 3,5; 10; 20; 40; 30; 160 и 320 м3/ч.

По конструкции генераторы выполняют передвижными и стационарными. Передвижные генераторы имеют производительность до 3 м3/ч.

По системе регулирования взаимодействия карбида кальция с водой генераторы изготовляют с количественным регулированием взаимодействующих веществ и с регулированием продолжительности контакта кальция с водой, которое называется повременным регулированием.

В генераторах с количественным регулированием применяют дозирование карбида кальция или воды. Если дозируется карбид кальция, а вода в зоне реакции находится в постоянном количестве, то система называется «карбид в воду». При дозировании воды и одновременной загрузке всего количества карбида кальция система называется «вода на карбид».

Применяют также комбинированную систему, при которой дозируют оба вещества.

В генераторах с повременной системой регулирования контакт карбида кальция с водой происходит периодически, с определенными перерывами. Подвижным веществом обычно является вода. Такие генераторы относятся к работающим по системе «вытеснения».

Применяют также сочетание двух указанных систем в одном генераторе в целях более плавного регулирования газообразования и уменьшения выброса газа в атмосферу.

В зависимости от способа взаимодействия карбида кальция с водой генераторы принято кратко обозначать следующим образом:

- KB — «карбид в воду»;

- ВК — «вода на карбид»;

- ВК и ВВ — комбинированные «вода на карбид» и «вытеснение воды».

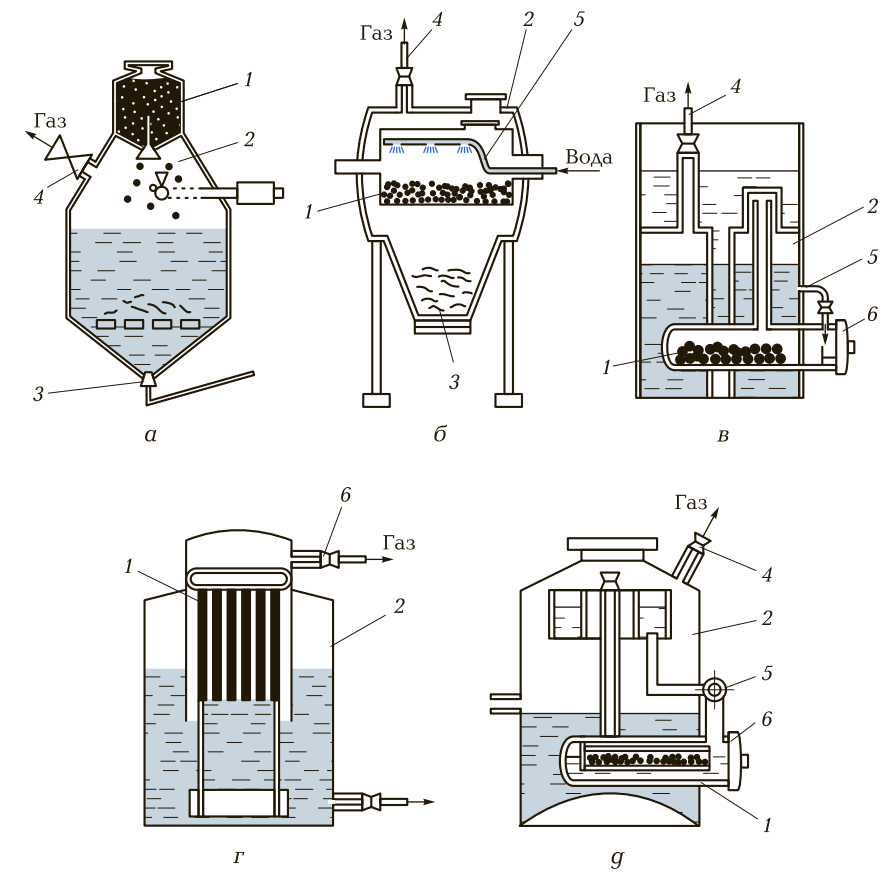

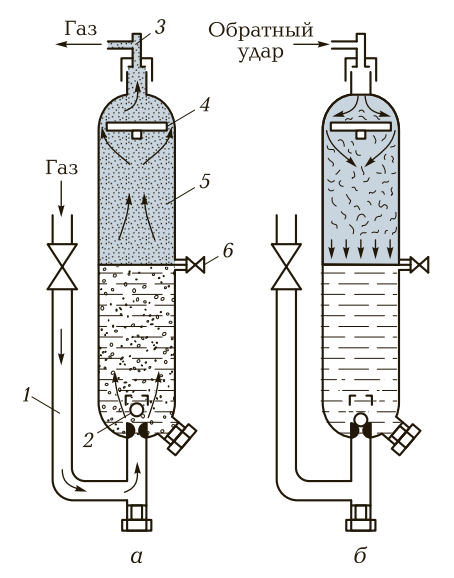

Конструкции различных ацетиленовых генераторов приведены на рис. 2.

В соответствии с ГОСТ 519 — 78 промышленностью выпускаются передвижные ацетиленовые генераторы типа АСП-10 (это ацетиленовый генератор среднего давления, передвижной, производительностью 1,25 м3/ч) и стационарные генераторы типов АСК-3, АСК-4, АСК-5, ГНД-20, ГНД-40.

Каждый тип ацетиленового генератора имеет свои достоинства и недостатки. Не все типы генераторов находят равноценное применение, однако можно применять любой генератор, находящийся в исправном рабочем состоянии.

Наиболее предпочтительными являются генераторы комбинированной системы «вода на карбид» и «вытеснения воды».

Генератор рассчитывают для работы на карбиде кальция с кусками определенных размеров. Разложение карбида кальция в генераторе должно регулироваться автоматически, в зависимости от расхода газа. Генератор должен обладать высоким коэффициентом полезного использования карбида кальция (в соответствии с паспортом на карбид данного сорта). Современные генераторы имеют коэффициент полезного использования карбида кальция до 0,98.

Рис. 2. Схемы ацетиленовых генераторов: а — «карбид в воду»; б — «вода на карбид»; в — «вытеснение воды»; г, д — комбинированные системы; 1 — бункер или барабан с карбидом кальция; 2 — газосборник; 3 — спуск газа; 4 — штуцер для отбора газа; 5 — система подачи воды; 6 — реторта

Избыточное давление в генераторе не должно превышать 0,15 МПа.

Во избежание выброса ацетилена в помещение при внезапном прекращении отбора газа генератор должен быть герметичным и иметь газосборник достаточного объема. Кроме того, генератор должен обеспечивать хорошую очистку получаемого газа.

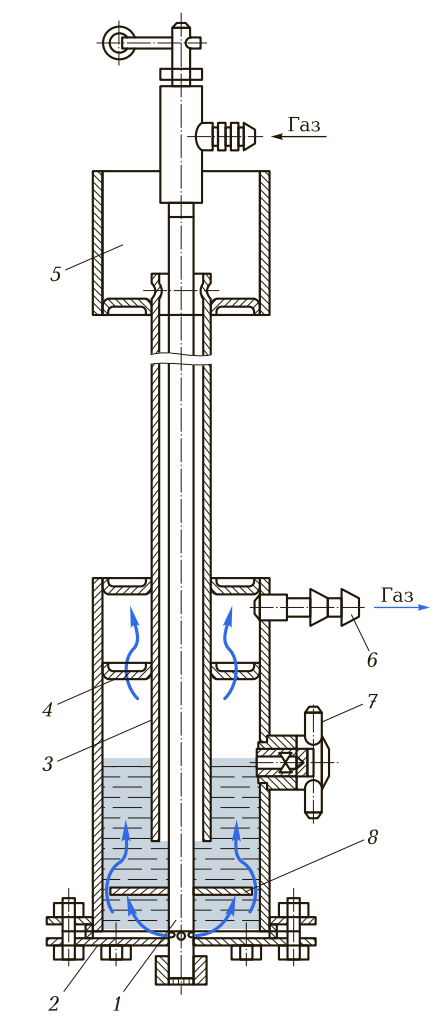

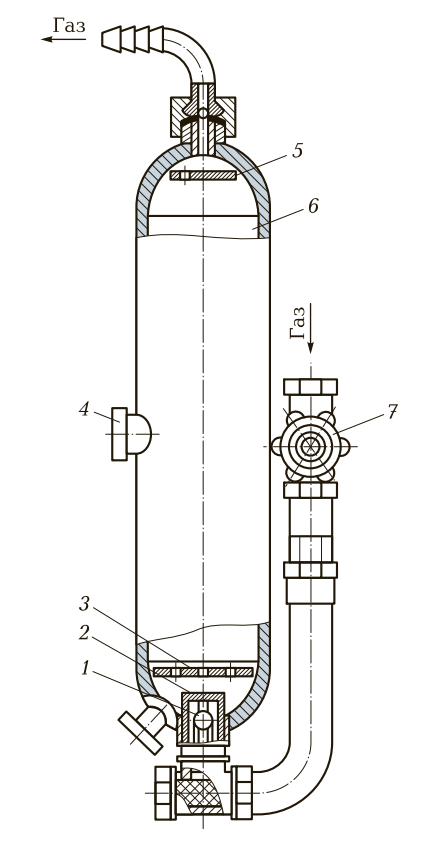

Рассмотрим устройство и работу генератора АСП-10, представленного на рис. 3. Корпус состоит их трех частей: верхней — газообразователя, средней — вытеснителя и нижней — промывателя и газосборника. Верхняя часть с нижней соединены между собой переливной трубкой 4. В газообразователе происходит разложение карбида кальция водой с выделением ацетилена. В вытеснителе формируется воздушная подушка, которая в процессе работы генератора контактирует с водой в газообразователе.

В промывателе происходят охлаждение ацетилена и его отделение от частичек извести. В верхней части промывателя скапливается ацетилен. Эта часть аппарата называется газосборником.

Рис. 3. Схема передвижного ацетиленового генератора АСП-10: 1 — промыватель; 2 — вытеснитель; 3 — патрубок; 4 — переливная трубка; 5 — газообразователь; 6 — манометр; 7 — винт; 8 — шток; 9 — рукоятка; 10 — крышка; 11 — предохранительный клапан; 12 — корзина для карбида кальция; 13 — предохранительный сухой затвор; 14 — вентиль; I, II, III — уровни воды соответственно в газообразователе, вытеснителе и промывателе

Вода в газообразователь заливается через горловину. При достижении уровня переливной трубки 4 вода поступает из газообразователя в промыватель. Заполнение промывателя происходит до уровня II.

Карбид загружают в корзину 12, закрепляют поддон корзины, устанавливают и прижимают крышку 10 с мембраной усилием, создаваемым винтом 7. Образующийся в газообразователе ацетилен по трубке 4 поступает в промыватель, проходит через слой воды, охлаждается и промывается. Из промывателя ацетилен проходит через вентиль по шлангу и поступает через предохранительный затвор 13 на потребление.

Регулирование процесса разложения карбида кальция в газообразователе происходит одновременно двумя способами: вертикальным движением корзины с карбидом кальция в воду и за счет работы вытеснителя.

По мере повышения давления в газообразователе корзина с карбидом, связанная с пружиной мембраны, перемещается вверх, уровень орошения карбида уменьшается, выработка ацетилена ограничивается и повышение давления прекращается.

При снижении давления в газообразователе усилием пружины мембрана и корзина с карбидом опускаются в воду. Таким образом, с помощью мембраны с пружиной осуществляется автоматическое регулирование давления ацетилена в аппарате.

Давление в аппарате одновременно регулируется вытеснением воды из газообразователя в вытеснитель через патрубок 3 и обратно.

По мере выделения ацетилена давление в газообразователе возрастает, вода переливается в вытеснитель. Уровень воды в газообразователе понижается, и корзина с карбидом оказывается выше уровня воды; при этом реакция разложения карбида кальция водой прекращается.

При понижении давления в газообразователе вода из вытеснителя поднимается вверх и вновь происходит орошение карбида в газообразователе.

Предохранительный клапан 11 служит для сброса избыточного давления ацетилена. В месте присоединения клапана к корпусу установлена сетка для задержания частиц карбида.

Вентиль 14 служит для пуска и регулирования подачи ацетилена к потребителю. Давление ацетилена в газообразователе контролируется манометром 6.

Слив ила из газообразователя и воды, содержащей ил, из промывателя осуществляется через вентиль 14.

3. Предохранительные затворы и огнепреградители

Предохранительными затворами называют устройства, предназначенные для защиты ацетиленовых генераторов и трубопроводов для горючих газов от обратного удара пламени.

Обратным ударом называется проникание пламени внутрь каналов сопла горелки или резака и распространение его навстречу потоку горючей смеси.

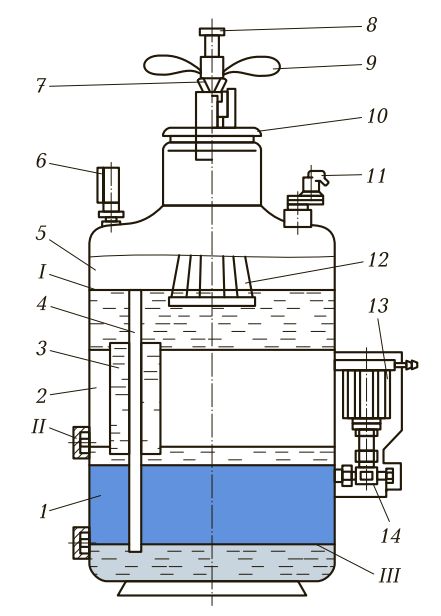

Рис. 4. Конструкция жидкостного затвора низкого давления открытого типа: 1 — газоподводящая трубка; 2 — съемное днище; 3 — наружная трубка; 4 — каплеотбойник; 5 — воронка; 6 — ниппель; 7 — контрольный вентиль; 8 — рассекатель

Вероятность обратного удара пламени в основном определяется соотношением между скоростью истечения смеси и так называемой нормальной скоростью воспламенения смеси. Нормальной скоростью воспламенения или скоростью горения называется скорость распространения пламени, направленная перпендикулярно к поверхности фронта пламени в данной точке. Внешне обратный удар характеризуется резким хлопком и гашением пламени. Основными причинами обратных ударов являются перегрев наконечника и засорение мундштука, при которых скорость истечения горючей смеси резко снижается и делается меньше скорости воспламенения.

Ацетиленовые жидкостные затворы классифицируют по следующим признакам: по пропускной способности — 800; 1 250; 2 000; 3 200 дм3/ч; по предельному давлению — низкого давления (до 0,01 МПа) и среднего давления (0,01 … 0,15 МПа).

На рис. 4 приведена конструкция жидкостного затвора низкого давления открытого типа. Ацетилен поступает в затвор по трубке 1, вытесняя своим давлением воду в наружную трубку 3, и выходит через ниппель 6 в горелку.

Рис. 5. Схема жидкостного затвора среднего давления закрытого типа: а — нормальная работа; б — обратный удар; 1 — трубка; 2 — клапан; 3 — ниппель; 4 — диск; 5 — корпус; 6 — контрольный кран

Рис. 6. Конструкция предохранительного жидкостного затвора ЗСП-8 для ацетилена среднего давления: 1 — обратный клапан; 2 — распределительный колпачок; 3 — рассекатель; 4 — пробка; 5 — каплеотбойник; 6 — корпус; 7 — вентиль

Давление определяется высотой столба жидкости в затворе, находящейся на уровне контрольного вентиля 7, и ее верхним уровнем в кольцевом пространстве между трубками 1 и 3. При обратном ударе пламени вода из корпуса затвора вытесняется в трубку 1 и частично в воронку 5, заполняя собой всю трубку 1; этим создается гидравлический столб, препятствующий прохождению пламени через предохранительный затвор. По окончании обратного удара вода стекает в корпус затвора, и он снова готов к работе.

Рис. 7. Конструкции затворов сухого типа: а — ЗСЗ-1: 1 — корпус; 2 — клапан; 3 — шток; 4 — мембрана; 5 — отбойник; 6 — крышка; 7 — пламегасящий элемент; 8 — шпилька; 9 — пружина; 10 — ниппель; 11 — шток; б — ЗСУ-1: 1 — корпус блока пламегашения; 2 — отбойник; 3 — крышка; 4 — обратный клапан; 5 — пламегасящий элемент; 6 — отсечной клапан

Максимальное давление для такого затвора определяется высотой трубок 1 и 3 и обычно не превышает 0,01 МПа. Иногда в целях предотвращения уноса воды и повышения надежности в работе газовый объем затвора заполняют керамическими кольцами.

Для генераторов и сварочных постов среднего давления (до 0,15 МПа) используют жидкостные затворы закрытого типа (рис. 5). Ацетилен проходит по трубке 1 через клапан 2 в корпус 5, заполненный водой до уровня контрольного крана 6, и через ниппель 3 поступает в горелку. При обратном ударе пламени давление в затворе резко повышается, вода давит на клапан 2 и закрывает его, отключая трубопровод подвода газа. Одновременно волна взрыва гасится при ее прохождении через узкую щель между стенкой корпуса затвора и краем диска 4.

В настоящее время промышленность выпускает предохранительные жидкостные затворы типа ЗСП-8 (рис. 6). Недостатком жидкостных затворов является замерзание воды при работе на морозе. В зимнее время при работе на открытом воздухе в жидкостный затвор заливают морозоустойчивые водяные растворы: этиленгликоль — два объема, вода — один объем; глицерин — два объема, вода — один объем.

Сухие предохранительные затворы типа ЗСЗ-1 можно эксплуатировать при любой температуре окружающей среды. Затвор ЗСЗ-1 (рис. 7, а) состоит из корпуса 1 и крышки 6, которые крепятся между собой шпильками 8. Между крышкой и корпусом установлены отбойник 5, пламегасящий элемент 7, мембрана 4 и клапан 2. Затвор приводится в рабочее состояние вводом штока 11. Газ по ниппелю 10 поступает в затвор, своим давлением отжимает мембрану 4 от штока 3 и через выходной ниппель поступает в горелку или резак.

Рис. 8. Конструкция огнепреградительной башни: 1 — внутренняя труба; 2 — корпус; 3 — мембранные узлы; 4 — термометры; 5, 8, 9 — коллекторы; 6 — решетка; 7 — насадка; 10 — вентиль

При обратном ударе ударная волна пламени гасится на отбойнике 5, а пламя — в пламегасящем элементе 7. Мембрана 4 прижимается давлением пламени к штоку 3 и закрывает доступ горючего газа в корпус затвора. Под давлением горючего газа мембрана 4 давит на шток 3, который перемещается вниз, в результате чего под действием пружины 9 клапан 2 закрывает входное отверстие для доступа газа в затвор. Пропускная способность затвора при температуре 20 °С и давлении 0,1 МПа — 5 000 дм3/ч, рабочее давление поступающего газа — 0,15 МПа.

Рис. 9. Конструкция огнепреградителя типа ЗВП-1: 1 — седло; 2 — фторопластовый клапан; 3 — гайка; 4 — мембрана; 5 — стяжка; 6 — металлокерамический элемент; 7 — опорный шток; 8 — корпус

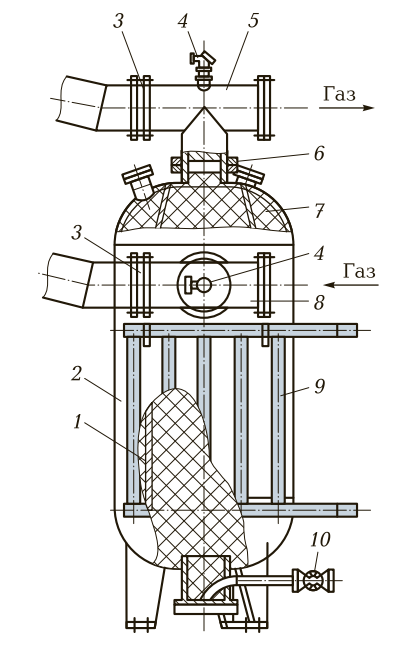

На стационарных генераторах высокой производительности в состав оборудования ацетиленовых станций включают огнепреградительные башни (рис. 8) пропускной способностью до 320 000 дм3/ч, с сухим пламегасящим элементом. Для повышения надежности в работе огнепреградительная башня снабжена термоэлектрическими датчиками и системой обогрева для работы в холодное время.

Для локализации взрывного распада ацетилена высокого давления часто применяют огнепреградители типа ЗВП-1 (рис. 9). Основной элемент огнепреградителя — пламегаситель, состоящий из металлокерамического элемента 6, опорного штока 7 и стяжки 5, на которой установлен фторопластовый клапан 2. Пламегаситель в сборе опирается на резиновую мембрану 4, края которой защемлены с помощью седла 1 и гайки 3.

При возникновении взрывного распада ацетилена под действием резко возросшего давления пламегаситель, деформируя мембрану, перемещается в сторону седла; при этом клапан перекрывает поток газа через огнепреградитель и пламя локализуется в порах металлокерамического элемента.

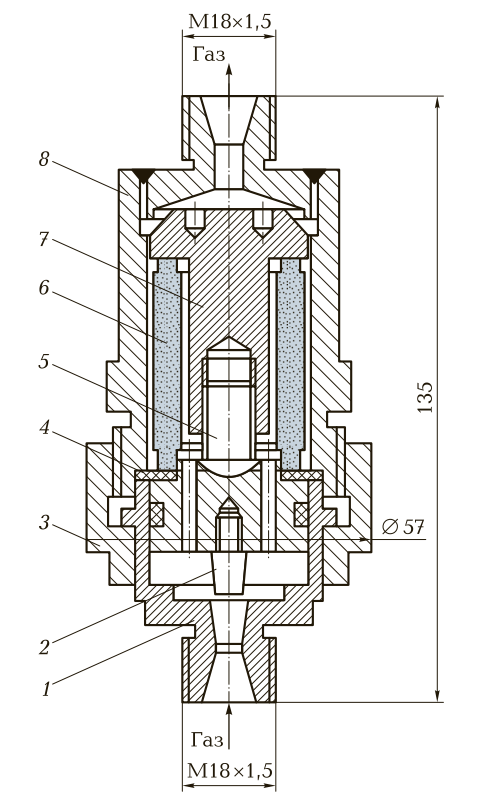

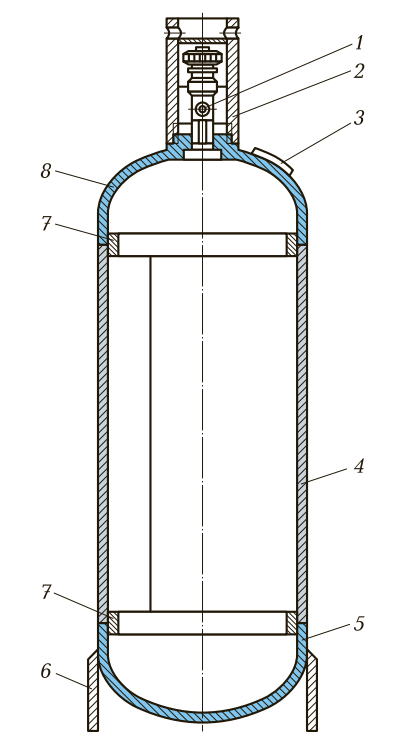

4. Баллоны для сжатых газов, вентили для баллонов

Стальные баллоны малого и среднего объема для газов на давление до 20 МПа соответствуют требованиям ГОСТ 949 — 73.

Баллоны вмещают различный объем газов с определенным давлением. Баллоны вместимостью до 12 дм3 относят к баллонам малого объема, вместимостью 20 … 50 дм3 — к баллонам среднего объема.

Баллоны, предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температуре от -50 до +60 °С изготовляют из бесшовных труб.

Баллоны, рассчитанные на рабочее давление 10; 15 и 20 МПа, изготовляют из углеродистой стали, а баллоны, рассчитанные на рабочее давление 15 и 20 МПа, — из легированной стали.

Баллоны для кислорода выпускаются производством на расчетное давление 15 МПа, баллоны для ацетилена — на расчетное давление 10 МПа.

Наибольшее распространение имеют баллоны вместимостью 40 дм3.

По требованию заказчика баллоны могут не окрашиваться. Тем не менее клеймо должно быть отчетливо видно на сферической части у горловины баллона. В табл. 1 приведены цвета условной окраски баллонов для хранения и транспортирования газов.

Часть верхней сферы баллона не окрашивают; на ней выбивают паспортные данные: товарный знак предприятия-изготовителя; номер баллона; дату (месяц, год) изготовления и год следующего испытания, которые проводят каждые пять лет; массу порожнего баллона, кг; вместимость баллона, дм3; клеймо ОТК.

Баллоны для кислорода (рис. 10) при длине корпуса 1 390 мм имеют массу 43,5 и 60 кг. Для подсчета количества кислорода в баллоне необходимо вместимость баллона в кубических дециметрах умножить на давление газа в килограмм-силы на квадратный сантиметр. Например, при вместимости баллона 40 дм3 и давлении кислорода внутри баллона 15 МПа (150 кгс/см2) количество кислорода в баллоне 40 · 150 6 000 дм3 (6 м3).

Нижней частью баллоны опираются на башмаки для предотвращения ударов по корпусу в процессе транспортирования и обеспечения устойчивого вертикального положения при установке на сварочном посту. Верхняя часть баллонов также защищена от случайных ударов толстостенными колпаками.

Баллон на сварочном посту устанавливают вертикально и закрепляют цепью или хомутом для предохранения от падения. При кратковременных монтажных работах баллон можно укладывать на землю так, чтобы вентиль был выше башмака баллона; для этого верхнюю часть баллона опирают на деревянную подкладку с вырезом.

| Таблица 1. Цвета условной окраски баллонов для газовой сварки и резки | |||

| Газ | Цвет окраски | Текст надписи | Цвет надписи |

| Ацетилен | Белый | Ацетилен | Kрасный |

| Водород | Темно-зеленый | Водород | Kрасный |

| Kислород | Голубой | Kислород | Черный |

| Пропан | Kрасный | Пропан | Белый |

| Прочие горючие газы | Kрасный | (Наименование газа) | Белый |

Рис. 10. Конструкция кислородного баллона: 1 — предохранительный колпак; 2 — запорный вентиль; 3 — кольцо; 4 — корпус; 5 — опорный башмак; Lб, Dб, Sб — длина, диаметр и толщина стенки баллона соответственно

Баллон подготавливают к работе в следующем порядке: открывают колпак; отвинчивают заглушку штуцера; осматривают вентиль, чтобы убедиться в отсутствии следов масла. Если на вентиле замечено наличие масла, то таким баллоном пользоваться нельзя и сварщик должен отставить этот баллон и известить мастера или руководителя работ.

Если вентиль исправен, то его штуцер продувают кратковременным поворотом маховика на небольшой угол; при этом следует стоять сбоку от штуцера вентиля.

Если вентиль не открывается или имеет утечку газа (травит), то баллон необходимо отставить для возврата на кислородный завод.

Далее проверяют состояние накидной гайки редуктора и присоединяют редуктор к вентилю баллона, затем ослабляют регулирующий винт редуктора.

Медленным вращением маховика открывают вентиль баллона и устанавливают рабочее давление кислорода с помощью регулирующего винта редуктора. После этого можно производить отбор газа из баллона.

При понижении давления газа в редукторе газ охлаждается. Если в газе содержится влага, то может произойти замерзание каналов вентиля и редуктора. В этом случае вентиль и редуктор следует подогревать только горячей водой или паром.

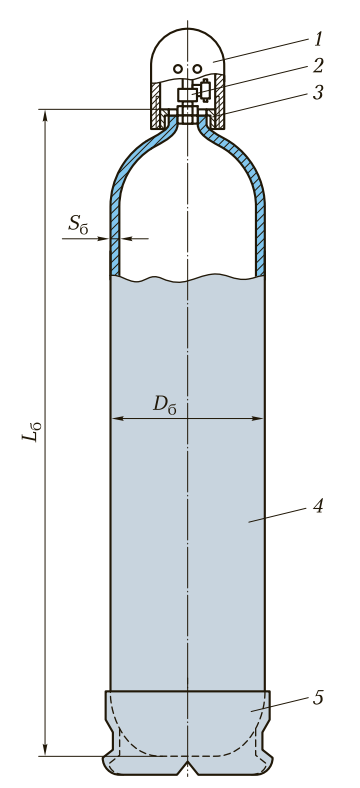

Рис. 11. Конструкции ацетиленовых баллонов: а — сварного; б — бесшовного; 1 — корпус; 2 — запорный вентиль; 3 — предохранительный колпак; 4 — газовая подушка; 5 — пористая масса с ацетоном; 6 — опорный башмак

Для безопасного хранения газа под высоким давлением ацетиленовые баллоны (рис. 11) заполняют специальной пористой массой из древесного угля, пемзы, инфузорной земли и пропитывают ее ацетоном, в котором ацетилен хорошо растворяется. Находясь в порах массы, растворенный в ацетоне ацетилен становится взрывобезопасным, и его можно хранить в баллоне под давлением до 2,5 … 3,0 МПа (25 … 30 кгс/см2). Номинальное давление в баллоне для ацетилена — 1,9 МПа (19 кгс/см2) при температуре 20 °С.

При открывании вентиля баллона ацетилен выделяется из ацетона и в виде газа выходит через редуктор в шланг горелки. Ацетон остается в порах массы и вновь растворяет ацетилен при последующем наполнении баллонов газом.

Ацетилен из баллонов по сравнению с ацетиленом из генератора обеспечивает большую безопасность при работе, имеет более высокую чистоту, содержит меньше влаги, обеспечивает более высокое давление газа перед горелкой или резаком.

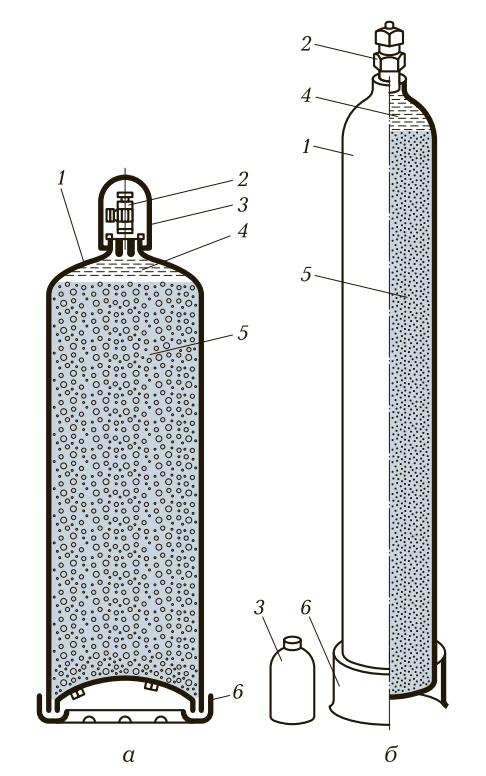

Рис. 12. Конструкция баллона для пропана и пропан-бутановой смеси: 1 — вентиль; 2 — колпак; 3 — табличка паспорта баллона; 4 — корпус; 5 — днище; 6 — опорный башмак; 7 — подкладные кольца; 8 — верхняя сфера

Рис. 13. Конструкция кислородного баллонного вентиля: 1 — гайка; 2 — пружина; 3 — маховик; 4, 7 — капроновые прокладки; 5 — шпиндель; 6 — накидная гайка; 8 — муфта; 9 — корпус вентиля; 10 — заглушка; 11 — корпус клапана; 12 — уплотнитель

Для определения количества ацетилена необходимо взвешивать пустой и наполненный баллоны. Пустые баллоны должны храниться с плотно закрытыми вентилями, чтобы избежать утечки ацетона.

Баллоны для пропана и пропан-бутановой смеси (рис. 12) изготовляют сваркой из листовой углеродистой стали с толщиной стенки 3 мм и вместимостью 40 и 55 дм3. Баллоны рассчитаны на максимальное рабочее давление 1,6 МПа.

Вентили для кислородных баллонов изготовляют из латуни. Сталь для деталей вентиля, соприкасающихся с кислородом, применять нельзя, так как в среде сжатого влажного кислорода она подвергается сильной коррозии. В кислородном вентиле вследствие случайного попадания масла или при воспламенении от трения самодельной прокладки сальника возможно возгорание стальных деталей, так как сталь может гореть в струе сжатого кислорода.

Латунь не горит в кислороде, ее применение в кислородных вентилях безопасно. Маховики, заглушки и другие детали вентилей изготовляют из алюминиевых сплавов или пластмасс.

Кислородный вентиль (рис. 13) имеет сальниковое уплотнение с капроновой прокладкой 7, в которую буртиком упирается шпиндель 5, прижимаемый пружиной 2 (при открытом клапане — давлением газа). Вращение маховика 3 передается клапану через муфту 8, надеваемую на квадратные хвостовики шпинделя и клапана.

Ацетиленовые вентили (рис. 14) изготовляют из стали, применение которой в среде ацетилена безопасно. В ацетиленовых вентилях запрещается применять медь и сплавы, содержащие более 70 % меди, так как с медью ацетилен может образовывать взрывчатое соединение — ацетиленистую медь. К ацетиленовому вентилю редуктор присоединяют хомутом, снабженным винтом.

Рис. 14. Конструкция ацетиленового баллонного вентиля: 1 — гайка сальника; 2 — шайба; 3 — сальниковые прокладки; 4 — сальниковое кольцо; 5 — шпиндель; 6 — уплотнитель; 7 — фильтр; 8 — проволочное кольцо; 9 — войлочная прокладка; 10 — корпус; 11 — прокладка штуцера

Рис. 15. Конструкция пропанового баллонного вентиля: 1 — корпус; 2 — заглушка; 3, 4, 11 — прокладки; 5 — букса; 6 — накладная гайка; 7 — гайка сальника; 8 — пружина; 9 — маховик; 10 — шпиндель; 12 — шток; 13 — шайба; 14 — клапан

Шпиндель вращают торцовым ключом, надеваемым на квадратный конец шпинделя. Нижняя часть шпинделя 5 имеет вставку из эбонита и служит клапаном. Для уплотнения сальниковой прокладки 3 применяют набор кожаных колец. В хвостовик вентиля вставляют войлочный фильтр 7.

Различные конструкции кислородных и ацетиленовых вентилей, как и разная окраска баллонов, служат для предупреждения ошибочного наполнения ацетиленом кислородного баллона или наоборот. Ошибка представляет большую опасность, так как может привести к взрыву баллонов.

Вентили для пропана и пропан-бутановой смеси (рис. 15) имеют стальной корпус 1, клапан 14 и шпиндель 10, соединенные эластичной резиновой прокладкой 4, которая обеспечивает герметичность гайки 7 сальника.

5. Редукторы для сжатых газов

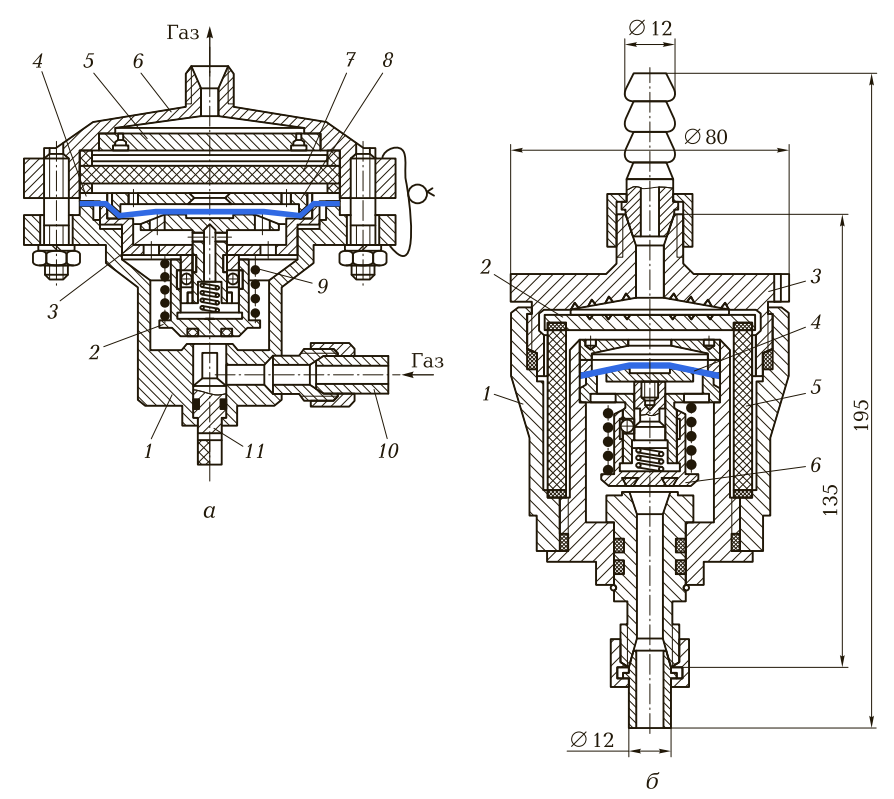

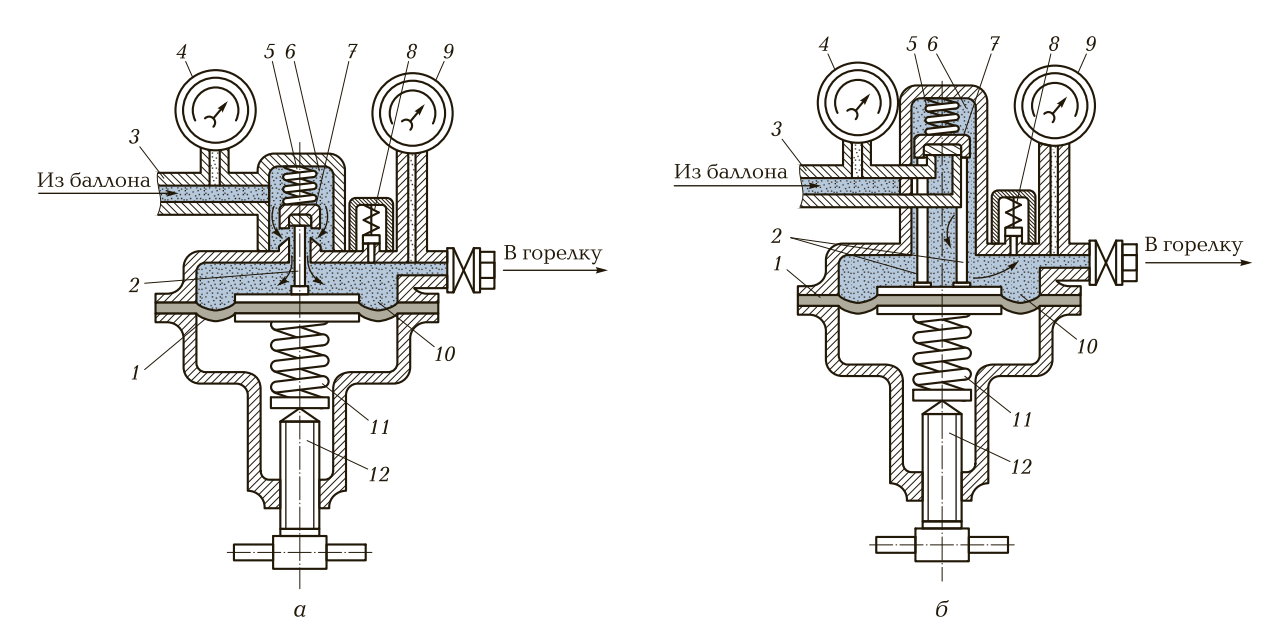

Газовый редуктор предназначен для снижения давления газа, поступающего из баллона или газопровода, и стабилизации расхода и давления на выходном ниппеле. В редукторе прямого действия давление поступающего газа стремится открыть клапан, через который газ входит в рабочую камеру редуктора; в редукторе обратного действия это давление стремится закрыть клапан. В первом случае рабочее давление по мере расхода газа из баллона несколько снижается; редуктор имеет падающую характеристику. Во втором случае характеристика возрастающая: с уменьшением давления газа в баллоне рабочее давление на выходе из редуктора повышается. Более удобными и безопасными в эксплуатации являются редукторы обратного действия.

По роду газа редукторы подразделяют на кислородные, ацетиленовые, пропан-бутановые и метановые. Внешне они различаются окраской, цвет которой должен быть таким же, как и у баллона для данного газа. Различаются газовые редукторы и конструкцией присоединительных устройств для крепления редукторов к баллону: у ацетиленовых редукторов это хомут с упорным винтом, у остальных редукторов — накидная гайка с резьбой, соответствующей резьбе на вентиле баллона.

По схеме редуцирования редукторы выполняют одноступенчатыми (однокамерными) и двухступенчатыми (двухкамерными), в которых давление снижается в два этапа. Принцип действия всех редукторов одинаков. Рассмотрим его на примере одноступенчатого баллонного редуктора.

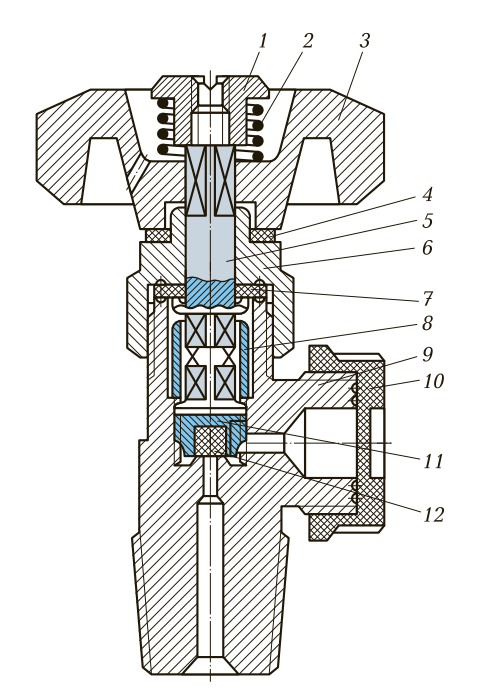

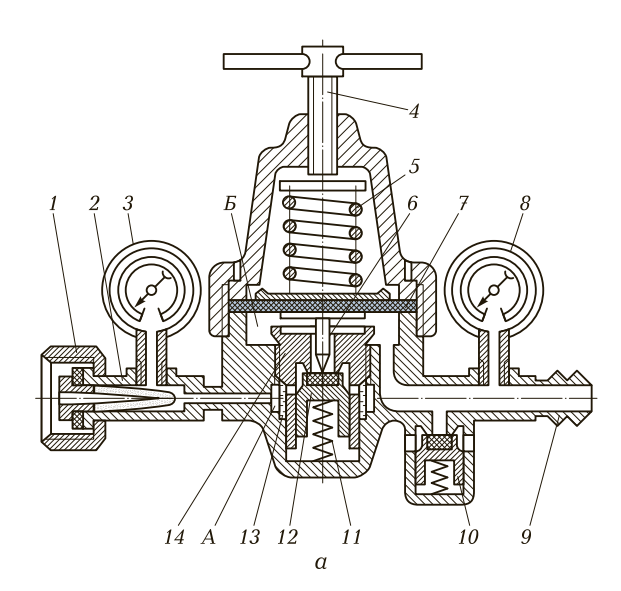

На рис. 16 приведены схемы одноступенчатых редукторов. Снижение давления сжатого газа обеспечивается посредством его дросселирования через редуцирующий клапан.

Для поддержания давления газа в рабочей камере на постоянном уровне служит гибкая мембрана, на одну сторону которой действует давление этого газа (рабочее давление), а на другую — усилие главной регулировочной пружины или установочное давление (в редукторах с беспружинным регулированием рабочего давления).

При изменении давления газа в рабочей камере редуктора мембрана деформируется, увеличивая или уменьшая площадь проходного сечения редуцирующего клапана, что, в свою очередь, приводит к уменьшению или увеличению степени дросселирования газа. При уменьшении проходного сечения клапана расход газа уменьшается, а степень дросселирования возрастает, при увеличении сечения — наоборот. В редукторе обратного действия (рис. 16, а) давление газа до редуцирования действует на клапан сверху, стремясь закрыть его, тогда как в редукторе прямого действия (рис. 16, б ) — снизу, стремясь открыть его. Наиболее широкое применение находят редукторы обратного действия, поскольку они компактнее, проще по конструкции, имеют меньше деталей и надежнее в работе. Это объясняется тем, что в редукторах обратного действия упрощается связь редуцирующего клапана с мембраной и, кроме того, основная рабочая характеристика (зависимость давления газа на выходе от расхода газа из баллона) является возрастающей, а у редукторов прямого действия — падающей.

Подсоединять редуктор к баллону следует при вывернутом до отказа винте 12, предварительно продув отверстие вентиля баллона, открыв его на 1 … 2 с и убедившись, что на резьбе вентиля и гайки редуктора отсутствуют следы масла или другие загрязнения.

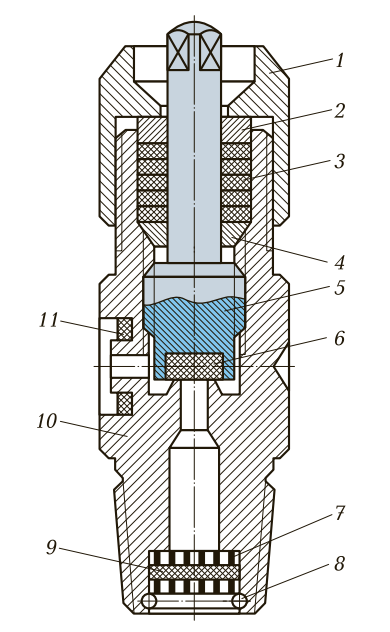

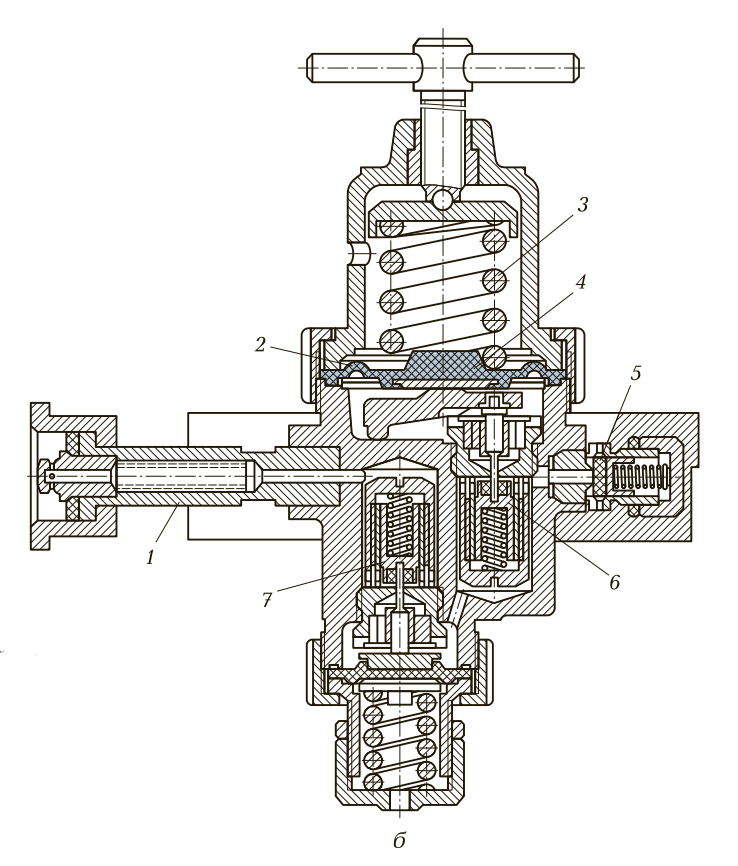

Промышленностью выпускаются одноступенчатые (рис. 17, а) и двухступенчатые (рис. 17, б ) кислородные редукторы. В двухступенчатых редукторах давление снижается в двух ступенях: в первой ступени давление снижается с начального значения 15 МПа до промежуточного значения 4 МПа, а во второй — до конечного рабочего давления 0,3 … 1,5 МПа. Двухступенчатые редукторы обеспечивают практически постоянное давление газа на горелке, однако они сложнее по конструкции, чем одноступенчатые, и значительно дороже.

На газовые редукторы питания постов и установок газовой сварки, резки, пайки, наплавки, нагрева и других процессов газопламенной обработки распространяются требования ГОСТ 13861 — 89. Срок службы редукторов — от 4,5 до 7,5 лет. Выпускают 17 типов редукторов, но наиболее широкое распространение получили 10 типов.

Марки редукторов обозначаются буквами и цифрами. Буквы несут следующую информацию: Б — баллонный; С — сетевой; Р — рамповый; А — ацетилен; В — водород; К — кислород; М — метан; П — пропан; О — одна ступень с пружинным заданием; Д — две ступени с пружинным заданием; З — одна ступень с пневматическим задатчиком. Цифры указывают наибольшую пропускную способность редукторов в кубических метрах в час. Каждому типу редуктора соответствует одна или несколько марок. Редукторы изготовляют по ГОСТ 6268 — 78 для работы в различных климатических условиях.

Рис. 16. Конструкции одноступенчатых редукторов: а — обратного действия; б — прямого действия; 1 — мембрана; 2 — передаточный диск со штифтом; 3 — штуцер для впуска газа; 4, 9 — манометры высокого и низкого (рабочего) давления соответственно; 5 — вспомогательная пружина; 6, 10 — камеры высокого и низкого давления соответственно; 7 — редуцирующий клапан; 8 — предохранительный клапан; 11 — главная нажимная пружина; 12 — регулировочный винт

Рис. 17. Конструкции кислородных редукторов: а — одноступенчатого БКО-50: 1 — накидная гайка; 2, 13 — фильтры; 3, 8 — манометры; 4 — регулировочный винт; 5 — нажимная пружина; 6 — толкатель; 7 — мембрана; 9 — ниппель; 10 — предохранительный клапан; 11 — запорная пружина; 12 — редуцирующий клапан; 14 — седло; А — камера высокого давления; Б — рабочая камера; б — двухступенчатого БКД-50: 1 — штуцер для подвода газа; 2 — мембрана; 3 — главная пружина; 4 — рычаг; 5 — предохранительный клапан; 6, 7 — редуцирующий клапан соответственно второй и первой ступени

Баллонные и сетевые редукторы для кислорода, водорода и ацетилена используют при температуре от -25 до +50 °С, редукторы для пропана и метана — при температуре от -15 до +45 °С. Рамповые редукторы рассчитаны на работу при температуре от -50 до +50 °С.

Основные параметры применяемых газовых редукторов указаны в табл. 2.

Корпуса редукторов окрашивают в тот же цвет, что и баллоны (см. табл. 1): кислородный — в голубой, ацетиленовый — в белый, пропановый — в красный. Ацетиленовые редукторы по принципу действия аналогичны кислородным. Отличие заключается в способе присоединения к вентилю баллона. Перед присоединением редуктора к вентилю баллона необходимо продуть штуцер вентиля, убедиться в исправности прокладки на штуцере редуктора и резьбы накидной гайки редуктора, в отсутствии на них загрязнений.

| Таблица 2. Основные параметры применяемых газовых редукторов | ||||

| Тип редуктора | Наибольшая пропускная способность V, дм3/ч | Наибольшее давление газа на выходе р1, МПа | Наибольшее рабочее давление р2, МПа | Масса, кг, не более |

| БKО-25

БKО-50

БKД-25 |

25 000 | 20 | 0,8 | 3,5 |

| 50 000 | 0,8 | 0,2 | ||

| 25 000 | 1,25 | 0,21 | ||

| БАО-5

БАД-5

БПО-5 |

5 000 | 2,5 | 0,3 | 2,0 |

| 0,15 | 0,22 | |||

| 0,15 | 0,36 | |||

| СKО-10

САО-10

СПО-6

СМО-35 |

10 000 | 1,6 | 0,5 | 1,8 |

| 0,12 | 0,1 | |||

| 6 000 | 0,3 | 0,15 | ||

| 35 000 | ||||

| РKЗ-250

РKЗ-500 |

250 000 | 20 | 1,6 | 13,0 |

| 500 000 | ||||

| РАО-30

РАД-30 |

30 000 | 2,5 | 0,1 | 8 |

| 10 | ||||

| РПО-25

РПД-25 |

25 000 | — | 0,3 | 8 |

| — | 10 | |||

Присоединив редуктор к вентилю, полностью ослабляют регулирующий винт редуктора, а затем открывают вентиль баллона, следя за показаниями манометра высокого давления. Рабочее давление устанавливают вращением регулирующего винта по часовой стрелке. Когда давление достигнет заданного значения, можно пустить газ в горелку.

Манометры редуктора должны быть исправны и проверены. Ремонт редукторов и манометров осуществляют специализированные мастерские или лаборатории предприятий, имеющих специальное оборудование, обученных и аттестованных специалистов и разрешение на проведение ремонтных работ.

6. Трубопроводы и шланги для горючих газов и кислорода

При значительном расходе кислорода его следует подавать в сварочный цех по трубопроводу от батареи кислородных баллонов. Для этой цели применяют газораспределительные рампы.

Баллоны устанавливают в одну или две группы, подсоединяют гибкими медными трубками к трубам-коллекторам через вентили. Каждый коллектор имеет по главному запорному вентилю. Когда из одного коллектора отбирают газ, ко второму присоединяют новые баллоны, наполненные газом. Вентили позволяют отсоединять каждый баллон от рампы, не прерывая отбора газа из остальных баллонов. Рампа имеет центральный редуктор для снижения давления газа, подаваемого в цех по трубопроводу. Рампы устанавливают в отдельном изолированном помещении. Баллоны с кислородом на давление до 15 МПа присоединяют к рампе медными трубками с наружным диаметром 8 мм, толщиной стенки 1,5 мм и внутренним диаметром 5 мм.

Распределительные рампы применяют и для ацетиленовых баллонов. Хомуты ацетиленовых редукторов крепят к коллекторной стальной трубе через бронированные гибкие резинотканевые шланги. На коллекторе устанавливают запорный вентиль и рамповый ацетиленовый редуктор.

Рукава (шланги) служат для подвода газа в горелку или резак. Резиновые рукава для газовой сварки и резки металлов изготовляют по ГОСТ 9356 — 75 или по международному стандарту ИСО 3821 — 77. Требования ГОСТ 9356 — 75 распространяются на резиновые рукава с нитяным каркасом, применяемые для подачи под давлением ацетилена, городского газа, пропана, бутана, жидкого топлива и кислорода к инструментам для газовой сварки или резки металлов. Рукава работоспособны в районах с умеренным и тропическим климатом при температуре окружающего воздуха от 35 до 70 °С и в районах с холодным климатом — от 55 до 70 °С.

В зависимости от назначения резиновые рукава подразделяют на следующие классы:

- для подачи ацетилена, городского газа, пропана и бутана под давлением 0,63 МПа;

- подачи жидкого топлива (бензина, уайт-спирита, керосина или их смеси) под давлением 0,63 МПа;

- подачи кислорода под давлением 2 и 4 МПа.

Основные размеры и минимальный радиус изгиба рукавов для газовой сварки и резки металлов приведены в табл. 3.

Пример условного обозначения: Рукав I-16-0,63 ГОСТ 9356 — 75 (I — класс; 16 — диаметр внутренний, мм; 0,63 — рабочее давление, МПа; для работы в умеренном климате).

Если после значения давления через пробел стоит буква Т, то такие рукава применяют для работы в районах с тропическим климатом, если буквы ХЛ — для работы в районах с холодным климатом.

| Таблица 3. Основные размеры и минимальный радиус изгиба рукавов для газовой сварки и резки металлов | ||||

| Внутренний диаметр, мм | Наружный диаметр, мм | Минимальный радиус изгиба, мм | ||

| Номинальное значение | Предельное отклонение | Номинальное значение | Предельное отклонение | |

| 6,3 | ± (0,2 … 0,8) | 12,0 | ± 0,5 | 60 |

| 8,0 | ± 0,5 | 16,0 | ± 1,0 | 80 |

| 9,0 | ± 0,5 | 18,0 | ± 1,0 | 90 |

| 10,0 | ± 0,5 | 19,0 | ± 1,0 | 100 |

| 12,0 | ± 1,0 | 22,5 | ± 1,0 | 120 |

| 12,5 | ± 1,0 | 23,0 | ± 1,0 | 120 |

| 16,0 | ± 1,0 | 26,0 | ± 1,0 | 160 |

В зависимости от назначения рукава его наружный слой должен быть окрашен около места маркировки в соответствующий цвет:

- красный цвет — рукав класса I для ацетилена, городского газа, пропана и бутана:

- желтый цвет — рукав класса II для жидкого топлива;

- синий цвет — рукав класса III для кислорода.

Допускаются наружный слой черного цвета для рукавов всех классов, работающих в районах с тропическим, умеренным и холодным климатом; обозначение класса рукава двумя резиновыми цветными полосами на наружном слое для всех климатических районов или двумя рисками. На кислородные рукава с наружным слоем черного цвета обозначение класса рукавов не наносят.

На каждом рукаве по всей длине с интервалами наносят маркировку методом тиснения и цветной краской.

Трубопроводы для подачи ацетилена прокладывают из стальных бесшовных труб, соединяемых сваркой. Ацетиленовый трубопровод окрашивают в белый цвет. Размеры труб для ацетилена низкого давления приведены в табл. 4.

Внутренний диаметр ацетиленопровода среднего давления (0,01 … 0,15 МПа) не должен превышать 50 мм, ацетиленопровода высокого давления (свыше 0,15 МПа) — не более 20 мм. При большом расходе газа прокладывают два и более параллельных трубопровода.

| Таблица 4. Размеры труб для трубопровода подачи ацетилена низкого давления, подводимого к сварочному посту | ||||||

| Общая длина трубопровода, м | Внутренний диаметр трубы, мм, при расходе ацетилена, дм3/ч | |||||

| 1 000 | 2 000 | 4 000 | 6 000 | 8 000 | 10 000 | |

| 10 | 19 | 25 | 32 | 38 | 45 | 45 |

| 20 | 19 | 32 | 38 | 45 | 45 | 50 |

| 30 | 25 | 32 | 38 | 45 | 50 | 65 |

| 50 | 25 | 38 | 45 | 50 | 65 | 65 |

| 100 | 32 | 38 | 50 | 65 | 65 | 76 |

| 150 | 32 | 45 | 50 | 65 | 76 | 76 |

| 200 | 38 | 45 | 65 | 76 | 76 | 76 |

По стенам и колоннам трубопровод закрепляют на высоте не менее 2,5 м от пола.

Для стока конденсата трубопроводу придают уклон 5° в сторону влагосборника. Отводы от главной трубы к постовым затворам выполняют из труб с внутренним диаметром 13 мм (1/2»).

Трубопроводы для подачи кислорода под давлением 1,5 МПа изготовляют из стальных газовых сварных (усиленных) или бесшовных труб. При давлении 1,5 … 6,4 МПа применяют только стальные бесшовные трубы. При давлении выше 6,4 МПа необходимо использовать медные или латунные цельнотянутые трубы, так как при высоком давлении может произойти возгорание стальной трубы в кислороде от искры при трении частиц окалины о стенки трубы, случайного попадания и самовоспламенения масла, возгорания прокладок и других явлений, связанных с местным выделением теплоты.

Трубопроводы для подачи кислорода окрашивают в голубой цвет. При прокладке трубопровода в земле применяют стальные бесшовные трубы независимо от давления газа.

Трубы для подачи кислорода соединяют между собой сваркой; для медных труб применяют пайку стыков твердым медно-цинковым припоем в раструб или на муфтах.

Все трубы для подачи кислорода после монтажа обязательно обезжиривают растворителем (четыреххлористым углеродом) с последующей продувкой паром или сухим, очищенным от паров

| Таблица 5. Размеры труб для трубопровода подачи низкого кислорода давления, подводимого к сварочному посту | ||||||

| Общая длина

трубопровода, м |

Внутренний диаметр трубы, мм, при расходе кислорода, дм3/ч | |||||

| 1 000 | 2 000 | 4 000 | 6 000 | 8 000 | 10 000 | |

| 10 | 3,0 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 |

| 20 | 3,5 | 4,5 | 5,5 | 6,5 | 7,5 | 8,5 |

| 30 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 |

| 60 | 4,5 | 5,5 | 7,0 | 8,0 | 9,0 | 10,0 |

| 100 | 5,0 | 6,0 | 7,5 | 9,0 | 10,0 | 11,0 |

| 200 | 6,0 | 7,0 | 9,0 | 10,0 | 11,0 | 12,0 |

| 500 | 7,0 | 9,0 | 11,0 | 12,0 | 13,0 | 15,0 |

масла, воздухом до полного удаления растворителя (исчезновения запаха).

При совместной прокладке трубопровод для подачи кислорода располагают ниже чем для подачи ацетилена с расстоянием между ними не менее 250 мм и высотой от уровня пола не менее 2,5 м. Для подачи кислорода к сварочным постам под низким давлением 0,5 … 1,0 МПа диаметр трубы выбирают по табл. 5.

7. Сварочные горелки

Горелка — это устройство, предназначенное для получения устойчиво горящего пламени необходимых тепловой мощности, размеров и формы. Конструкция горелок обеспечивает смешение горючих газов и кислорода в требуемых соотношениях и плавное регулирование мощности пламени и состава горючей смеси. Все существующие конструкции газопламенных горелок можно классифицировать следующим образом:

- по способу подачи горючего газа в смесительную камеру — инжекторные и безынжекторные;

- мощности пламени — микромощные (расход ацетилена 10 … 60 дм3/ч), малой мощности (25 … 400 дм3/ч), средней мощности (50 … 2 800 дм3/ч) и большой мощности (2 800 … 7 000 дм3/ч);

- назначению — универсальные (сварка, резка, пайка, наплавка, подогрев) и специализированные (только сварка или только подогрев, закалочные и др.);

- числу и типу мундштуков — одно- и многопламенные;

- способу применения — для ручных способов газопламенной обработки и для механизированных процессов.

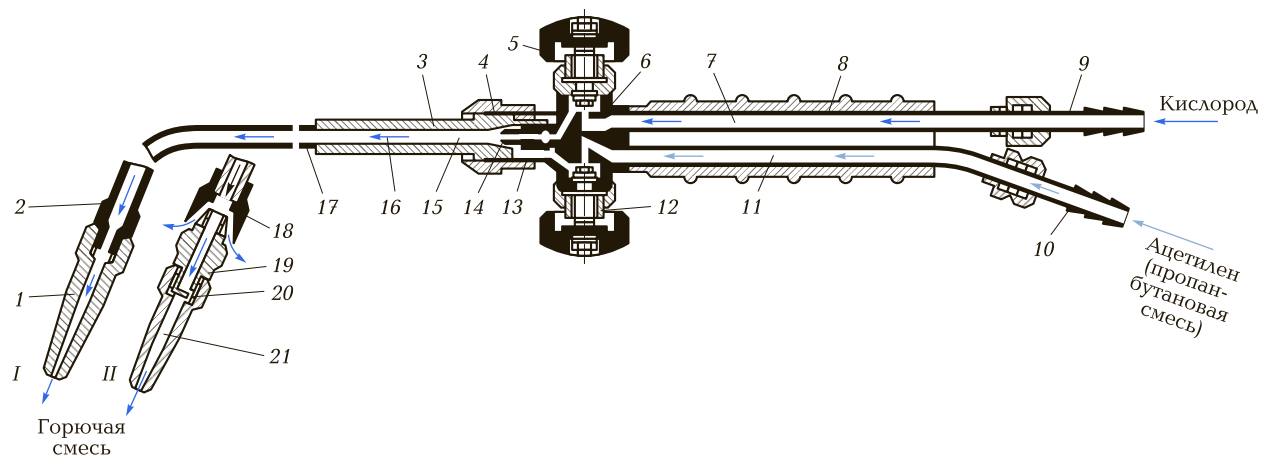

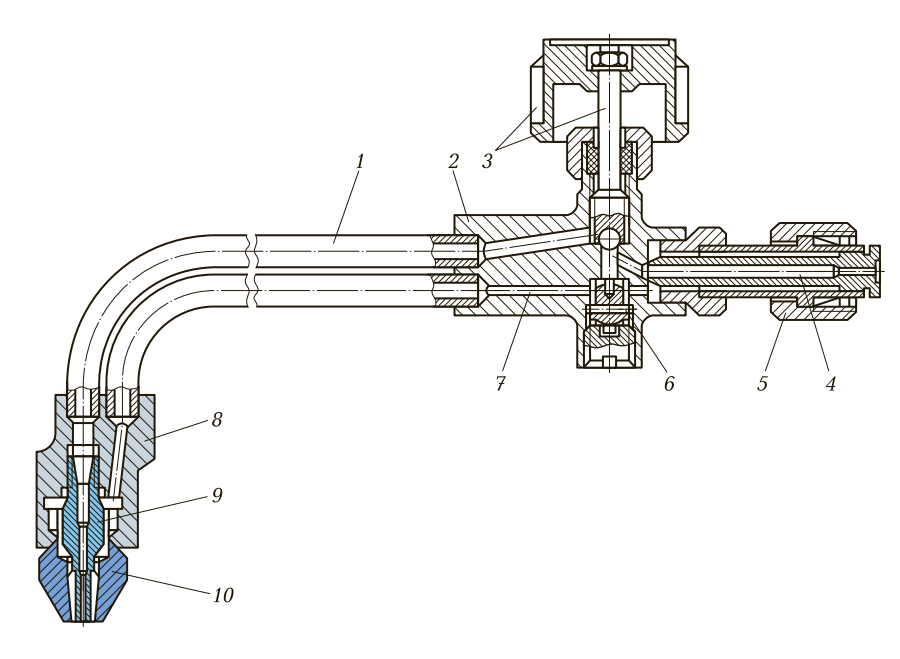

Для сварки чаще всего применяют однопламенные инжекторные горелки, работающие на смеси ацетилена с кислородом. Кислород в инжекторной горелке (рис. 18) через ниппель 2 проходит под давлением 0,1 … 0,4 МПа и с высокой скоростью выходит из центрального канала инжектора 13. При этом струя кислорода создает разрежение на выходе ацетиленовых каналов, за счет которого ацетилен инжектируется (подсасывается) в смесительную камеру 16, откуда образовавшаяся горючая смесь направляется в мундштук 1 и на выходе сгорает.

Рис. 18. Конструкция инжекторной горелки: 1, 3 — соответственно мундштук и сменный наконечник для ацетиленокислородной горелки; 2 — ниппель наконечника; 4 — зазор между стенками смесительной камеры и корпусом; 5, 12 — регулирующие вентили подачи кислорода и горючего газа соответственно; 6 — корпус; 7, 11, 17 — трубки для подвода кислорода, горючего газа и горючей смеси соответственно; 8 — рукоятка; 9, 10, 19 — штуцеры; 13 — инжектор; 14 — канал малого сечения; 15 — канал смесительной камеры; 16 — смесительная камера; 18 — подогреватель; 20, 21 — боко-вые отверстия в штуцере; I, II — сменные наконечники для ацетиленокислородной и пропанбутанокислородной горелки соответственно

| Таблица 6. Технические характеристики инжекторных горелок (ГОСТ 1077—79Е) наконечника | ||||||||||

| Показатель | Номер | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Толщина свариваемой

низкоуглеродистой стали, мм |

0,2 … 0,5 | 0,5 … 1,0 | 1 … 2 | 2 … 4 | 4 … 7 | 7 … 11 | 11 … 17 | 17 … 30 | 30 … 50 | Более 50 |

| Расход, дм3/ч: | ||||||||||

| ацетилена | 40 … 50 | 55 … 90 | 130 … 180 | 250 … 350 | 420 … 600 | 700 … 950 | 1 130 … 1 500 | 1 800 … 2 500 | 2 500 … 4 500 | 4 500 … 7 000 |

| кислорода | 45 … 55 | 70 … 100 | 140 … 200 | 270 … 380 | 450 … 650 | 750 … 1 000 | 1 200 … 1 650 | 2 000 … 2 800 | 3 000 … 5 600 | 4 700 … 9 300 |

| Давление на входе в горелку, МПа: |

||||||||||

| ацетилена | — | — | 0,01 … 0,1 | — | — | — | — | 0,01 … 0,1 | 0,01 … 0,1 | 0,01 … 0,1 |

| кислорода | 0,15 … 0,3 | — | 0,2 … 0,3 | — | — | — | 0,2 … 0,35 | — | 0,25 … 0,5 | 0,25 … 0,5 |

Инжекторные горелки (например, типа Г4) нормально работают при давлении поступающего ацетилена 0,001 МПа и выше.

Повышение давления горючего газа перед горелкой облегчает работу инжектора и улучшает регулирование пламени, хотя это может привести к возникновению хлопков и обратных ударов пламени. В связи с этим при использовании инжекторных горелок рекомендуется поддерживать перед ними давление ацетилена (при работе от баллона) в пределах 0,02 … 0,05 МПа. Достоинство инжекторных горелок — возможность устойчивой работы даже при низком давлении горючего газа.

На производстве применяют различные горелки, отличающиеся конструктивным исполнением, мощностью и назначением. Наибольшее распространение имеют сварочные универсальные горелки средней мощности, для ремонтных кузовных работ — малой мощности.

Горелки снабжают набором сменных наконечников разных номеров, различающихся расходом газов и предназначенных для сварки металла разной толщины.

Номер наконечника выбирают в соответствии с толщиной свариваемого металла и требуемым расходом ацетилена (в кубических дециметрах в час на 1 мм толщины). В табл. 6 приведены технические характеристики наиболее распространенных инжекторных горелок малой и средней мощности.

Менее универсальны безынжекторные горелки (рис. 19), в которых горючий газ и кислород подаются под одинаковым давлением 0,05 … 0,10 МПа, что обеспечивает постоянный состав смеси в течение всего времени работы горелки (например, типа ГАР). Для точного регулирования давления газов вентили этих горелок снабжены игольчатыми шпинделями. Безынжекторные горелки не могут работать на горючем газе низкого давления, однако обеспечивают постоянный состав горючей смеси во время работы и просты по конструкции.

Технические характеристики безынжекторных горелок типа Г1 приведены в табл. 7, универсальных ацетиленокислородных горелок — в табл. 8.

Рис. 19. Конструкция безынжекторной горелки: 1 — мундштук; 2 — трубка наконечника; 3, 8 — вентили; 4, 7 — трубки для подвода кислорода и ацетилена соответственно; 5, 6 — ниппели

| Таблица 7. Технические характеристики безынжекторных горелок типа Г1 (ГОСТ 1077—79Е) | |||

| Показатель | Номер наконечника | ||

| 000 | 00 | 0 | |

| Толщина свариваемой низкоуглеродистой стали, мм | До 0,1 | 0,1 … 0,2 | 0,2 … 0,8 |

| Расход, дм3/ч: | |||

| ацетилена | 5 … 10 | 10 … 25 | 25 … 60 |

| кислорода | 6 … 11 | 11 … 28 | 28 … 65 |

| Давление на входе в горелку, МПа:

ацетилена |

— | 0,01 … 0,10 | — |

| кислорода | — | 0,01 … 0,10 | — |

| Таблица 8. Характеристики универсальных ацетиленокислородных горелок (ГОСТ 1077—79Е) | ||||

| Тип горелки | Модель

горелки |

Номера

наконечников |

Масса, кг,

не более |

Внутренний

диаметр присоединительного рукава, мм |

| Г1 (микромощности) | ГС-1 | 000; 00; 0 | 0,4 | 4 |

| Г2 (малой мощности) | Г2-04 | 0; 1; 2; 3; 4 | 0,7 | 6 |

| Г3 (средней мощности) | Г3-03 | 0; 1; 2; 3; 4; 5; 6; 7 | 1,2 | 9 |

| Г4 (большой мощности) | ГС-4 | 8; 9 | 2,5 | 9 |

Примечания: 1. Горелки типа Г1 — безынжекторные, остальных типов — инжекторные. 2. Горелка ГС-4 предназначена для подогрева; горелка Г2-04 по конструкции подобна ранее выпускавшимся горелкам Г2-02, «Звездочка», «Малютка»; горелку Г3-03 используют взамен горелок «Звезда», «Москва», ГС-3, ГС-3а.

Горелки для горючих газов-заменителей можно подразделить на следующие группы:

- горелки с подогревом горючей смеси до ее выхода из мундштука;

- обычные горелки для ацетиленокислородной сварки, укомплектованные инжекторами, смесительными камерами и мундштуками с расширенными проходными сечениями;

- камерно-вихревые горелки;

- горелки, работающие на жидких горючих.

Камерно-вихревые горелки используют для некоторых процессов газопламенной обработки — нагрева, пайки, сварки пластмасс, где не требуется высокой температуры ацетиленокислородного пламени.

Горелки, работающие на жидких горючих, рекомендуются для подогрева, сварки, правки, наплавки и пайки черных и цветных металлов.

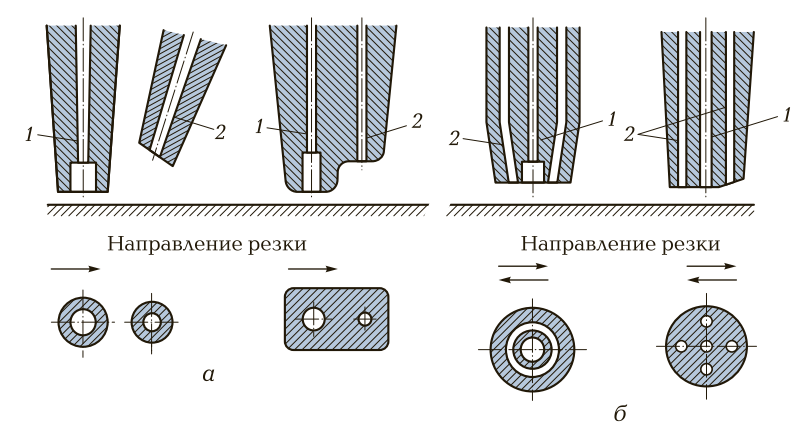

Горелки для пропана, пропан-бутановой смеси (рис. 20) и других газов-заменителей отличаются от ацетиленовых горелок тем, что они снабжены устройством для подогрева смеси горючего газа с кислородом до ее выхода из канала мундштука (например, типа ГЗУ-3-02). Подогреватель 3 ввинчивают между трубкой 5 для подвода горючей смеси и мундштуком 1 горелки, через его отверстия — сопла 4 — часть горючей смеси выходит наружу еще до поступления в мундштук. При работе горелки пламя 6 от сгорания этой части смеси обволакивает мундштук 1 и подогревает до температуры 300 … 350 °С основную часть смеси, проходящую через него. В результате скорость сгорания газа и температура сварочного пламени повышаются. Это увеличивает эффективную мощность пламени и производительность процесса обработки металла. Каждая горелка укомплектована набором наконечников, позволяющих задавать необходимый расход газа и регулировать мощность пламени.

Технические характеристики сварочных горелок для газов— заменителей ацетилена представлены в табл. 9.

Рис. 20. Конструкция наконечника с подогревателем для сварки на пропан-бутановой смеси: 1 — мундштук; 2 — подогревающая камера; 3 — подогреватель; 4 — сопла подогревателя; 5 — трубка для подвода горючей смеси; 6 — подогревающее пламя

| Таблица 9. Технические характеристики сварочных горелок для газов — заменителей ацетилена | |||||||

| Марка горелки | Номер

наконечника |

Расход, дм3/ч | Давление, МПа | Толщина металла, мм | |||

| пропан-бутановой смеси | природного газа | кислорода | горючего газа | кислорода | |||

| ГЗУ-4 | 1 | 25 … 60 | 70 … 170 | 105…260 | 0,03 | 0,1 … 0,4 | 0,5 … 1,5 |

| 2 | 60 … 125 | 170 … 360 | 260 … 540 | 0,03 | 0,15 … 0,4 | 1,5 … 2,5 | |

| 3 | 125 … 220 | 360 … 580 | 540 … 840 | 0,03 | 0,2 … 0,4 | 2,5 … 4,0 | |

| 4 | 200 … 335 | 580 … 940 | 840 … 1 400 | 0,03 | 0,2 … 0,4 | 4,0 … 7,0 | |

| ГЗУ-3 | 5 | 400 … 650 | 1 020 … 1 650 | 1 350 … 2 200 | 0,02 | 0,2 … 0,4 | — |

| 6 | 650 … 1 050 | 1 650 … 2 700 | 2 200 … 3 600 | 0,02 | 0,2 … 0,4 | — | |

| 7 | 1 050 … 1 700 | 2 700 … 4 500 | 3 600 … 5 800 | 0,02 | 0,2 … 0,4 | — | |

Исправная, правильно собранная и отрегулированная горелка должна давать нормальное устойчивое сварочное пламя. Если горение неровное, пламя отрывается от мундштука, гаснет или дает обратные удары и хлопки, следует тщательно отрегулировать вентилями подачу кислорода и ацетилена. Если после регулирования неполадки не устраняются, то их причиной являются неисправности в самой горелке: неплотности в соединениях, повреждение выходного канала мундштука или инжектора, неправильная установка деталей горелки при сборке, засорение каналов, износ деталей и т. д.

Перед началом работы проверяют исправность горелки. Для проверки инжектора на кислородный ниппель надевают шланг, а в корпус горелки вставляют наконечник, накидную гайку которого плавно затягивают ключом.

Установив давление кислорода в соответствии с номером наконечника, пускают в горелку кислород, открывая кислородный вентиль. В ацетиленовом ниппеле горелки должно образоваться разрежение; его легко обнаружить, приложив к отверстию ниппеля палец, который должен присасываться. Если подсос есть, то горелка исправна.

При отсутствии подсоса следует проверить:

достаточно ли плотно прижимается инжектор к седлу корпуса горелки. При обнаружении неплотности следует сместить инжектор до упора его в седло при вставленном в ствол наконечнике;

не засорены ли каналы мундштука, смесительной камеры и ацетиленовой трубки. При засорении необходимо прочистить каналы тонкой медной проволокой и продуть.

После проверки горелки следует подсоединить оба шланга, закрепить их на ниппелях хомутиками и зажечь горючую смесь.

Если при зажигании смеси горелка дает хлопок или при полном открытии ацетиленового вентиля в пламени не появляется избытка ацетилена (черная копоть), то необходимо проверить степень затяжки накидной гайки наконечника, давление кислорода и убедиться в беспрепятственном поступлении ацетилена в горелку (возможны наличие воды в шланге, перегиб шланга, придавливание шланга деталями, перекручивание шланга и т. д.).

При прекращении работы горелки, а также при частых хлопках или обратных ударах необходимо закрыть сначала ацетиленовый вентиль, затем — кислородный.

Иногда частые хлопки и обратные удары вызываются перегревом мундштука после продолжительной работы. В этом случае необходимо погасить пламя горелки в приведенном порядке и охладить мундштук горелки в сосуде с водой.

Инжекторная горелка нормально и безотказно работает, если соотношение диаметров каналов инжектора, смесительной камеры и мундштука выбрано правильно.

Если мундштук обгорел, имеет забоины и его отверстие сильно разработано, то следует конец мундштука аккуратно опилить мелким напильником, слегка зачеканить или осадить ударами молотка, а затем прокалибровать сверлом соответствующего диаметра. Поверхность мундштука необходимо заполировать.

Пропуск газа через сальники вентилей горелки устраняют заменой набивки сальников или подтягиванием гаек сальников.

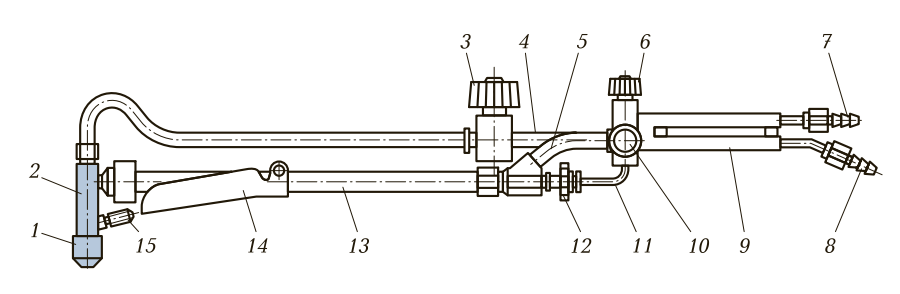

8. Резаки для ручной кислородной резки

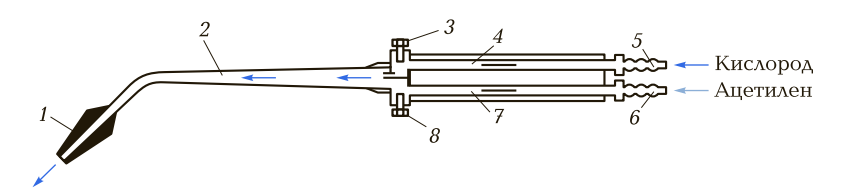

В газокислородном резаке конструктивно объединены подогревательная и собственно режущая части. Подогревательная часть по принципу устройства, конструкции и методам расчета аналогична сварочным горелкам. В зависимости от давления горючего газа подогревательная часть может быть инжекторной или безынжекторной. Инжектор необходим при использовании ацетилена низкого давления. При использовании ацетилена среднего давления или горючих газов, подаваемых под достаточным давлением, можно применять резаки с безынжекторным подогревательным устройством. В промышленности обычно используют резаки с инжекторным подогревательным устройством независимо от давления применяемого горючего газа.

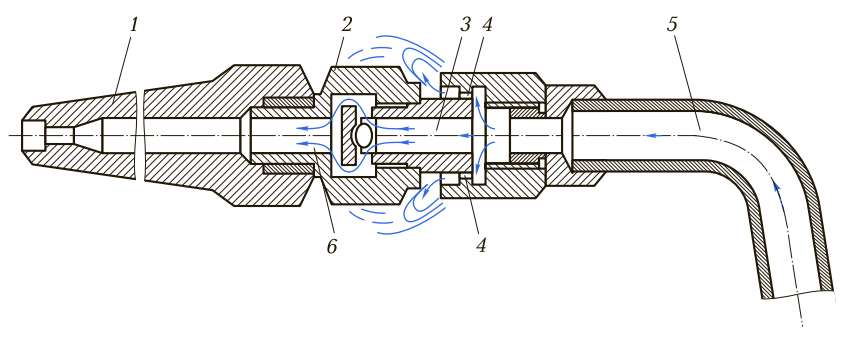

Относительное расположение каналов для режущего кислорода и подогревающего пламени показано на рис. 21. Последовательное расположение отверстий для режущего кислорода и подогревающего пламени в настоящее время применяют редко, оно пригодно лишь для резки в одном направлении; впереди должно находиться подогревающее пламя, а за ним — струя режущего кислорода. При изменении направления резки на противоположное режущий кислород попадает на недостаточно нагретый металл и процесс резки прекращается. Значительно удобнее концентрическое расположение выходных отверстий для смеси подогревательного пламени и для режущей струи кислорода.

В резаках с концентрическим расположением выходных отверстий подогревающее пламя получает форму огненной трубки, вдоль оси которой располагается режущая струя кислорода. Устройство с кольцевой щелью наиболее распространено в кислородных резаках малой и средней мощности, изготовляемых отечественной промышленностью. Для мощных резаков кольцевая щель не дает пламени достаточной мощности, увеличение ширины щели делает пламя неустойчивым и приводит к обратным ударам. В связи с этим для резаков средней и большой мощности рекомендуется подавать подогревательную смесь через отверстия круглого сечения, расположенные концентрически вокруг отверстия для режущего кислорода в один или два ряда.

Рис. 21. Последовательное (а) и концентрическое (б ) расположение сопел газокислородного резака: 1 — сопло для режущего кислорода; 2 — сопло для подогревающей смеси

Резаки с выходными отверстиями, расположенными концентрически, позволяют вести резку в любом направлении: струя режущего кислорода всегда попадает на достаточно нагретый металл, что, в частности, для фигурной резки, когда направление резки постоянно изменяется, необходимо. Благодаря перечисленным достоинствам такие резаки нашли более широкое применение, чем резаки с последовательным расположением отверстий.

Мощность подогревающего пламени выбирают в соответствии с толщиной разрезаемого металла. Обычно для расчетов принимают, что 85 % теплоты, необходимой для процесса резки, получается в результате реакции сгорания железа в кислороде, а остальные 15 % дает подогревающее пламя. При конструировании резака следует обеспечить необходимую длину подогревающего пламени, чтобы оно могло подогревать нижележащие слои металла. В мощных резаках для резки стали большой толщины приходится применять подогревающее пламя длиной более 1 м. Длина пламени зависит от применяемого горючего газа, точнее, от скорости его сгорания. Быстросгорающие газы, например ацетилен, дают короткое пламя. Газы, горящие медленнее, дают пламя более длинное. Особенно длинное пламя дает водород, поэтому его и применяют в резке металла большой толщины. Достаточно длинное пламя дают также метан, природный газ. Пламя регулируется на максимальную температуру, поэтому имеет обычно избыток кислорода по сравнению с пламенем, применяемым для сварки.

Для резки стали необходима достаточно мощная струя кислорода, обеспечивающая требующуюся скорость сжигания металла. Струя на всю толщину разрезаемого металла должна быть по возможности цилиндрической, с минимальным уширением, для обеспечения постоянной ширины реза по всей толщине металла. Для успешного сдувания расплавленного шлака и доступа к поверхности металла скорость кислорода в струе должна быть высокой: как показывает опыт, приблизительно 500 … 700 м/с, т. е. сверхзвуковой.

Важное значение имеет устройство внутреннего канала режущего мундштука или сопла для режущего кислорода. Обычно в отечественной промышленности применяют цилиндрические или ступенчато-цилиндрические сопла. Цилиндрические сопла обладают низким КПД, и для получения необходимых скорости истечения кислорода и длины цилиндрической части струи приходится прибегать к довольно высокому давлению кислорода, поступающего в резак, причем это давление быстро растет с увеличением толщины разрезаемого металла. Сопла с криволинейными образующими дают значительно лучшие результаты. Улучшение работы сопла проявляется прежде всего в снижении рабочего давления режущего кислорода на входе в резак. Единственным основанием применения цилиндрических сопел в настоящее время может являться лишь простота их изготовления. Несовершенство цилиндрических сопел особенно сказывается при резке стали большой толщины.

Для подачи кислорода высокого давления требуются специальные бронированные шланги. В связи с этим толщина 400 … 500 мм для цилиндрических сопел может считаться предельной.

В мощных кислородных резаках кислород — режущий, и для подогревающего пламени его подают по отдельным шлангам, поэтому к резаку подводят три шланга — два кислородных и один ацетиленовый. Малые и средние резаки обычно изготовляют двухшланговыми, кислород подводится одним общим шлангом и уже в самом резаке распределяется на режущее сопло и на питание подогревающего пламени. Отечественной промышленностью изготовляются несколько типов кислородных резаков для ручной резки различного назначения, а также специальные резаки для установки на газорежущих машинах.

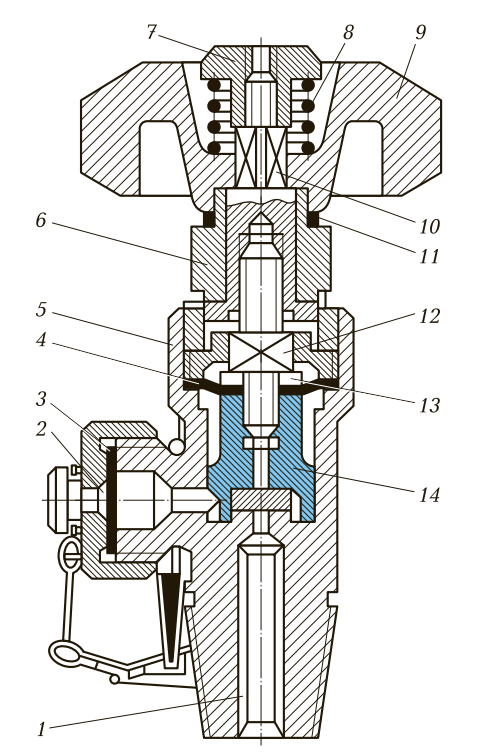

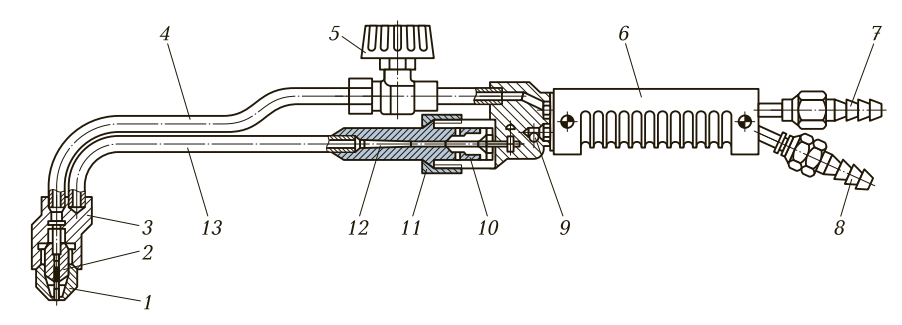

Ручные резаки. Для резки ручным резаком в качестве горючего применяют ацетилен, его заменители и керосин. На рис. 22 представлена схема ручного универсального резака Р2А-02. На корпусе 9 резака с отверстиями для кислорода и горючего газа установлены вентили подогревающего и горючего газа, и в него впаяны две трубки со штуцерами для подвода кислорода 7 и горючего газа 8. На трубки надета рукоятка 6. К корпусу накидной гайкой 11 подсоединена камера 12 с инжектором 10, в которой происходит смешение подогревающего кислорода и горючего газа. Применение инжектора позволяет работать от сетей горючего газа с низким (до 0,98 кПа), средним и высоким давлением. Подогревающий кислород, проходя через инжектор, обеспечивает в смесительной камере разрежение, благодаря чему происходит подсос горючего газа. Далее горючая смесь по трубке 13 подается в головку 3 резака, а из нее поступает в шлицевые каналы, расположенные на внутреннем мундштуке 2.

Применение шлицевых выходных каналов для горючей смеси способствует устойчивой работе резаков. Режущий кислород через вентиль 5 и трубку 4 подается в головку и далее в канал внутреннего мундштука 2.

Резак РЗП-02 для резки на газах-заменителях имеет аналогичную конструкцию и отличается от резака Р2А-02 большими размерами инжектора и выходных шлицов. Резаки обеих марок могут быть оснащены опорной тележкой и циркулем. Технические характеристики универсальных резаков Р2А-02 и РЗП-02 приведена в табл. 10.

Рис. 22. Конструкция ручного универсального резака Р2А-02: 1, 2 — наружный и внутренний мундштуки соответственно; 3 — головка; 4, 13 — трубки для подвода режущего кислорода и горючей смеси соответственно; 5 — вентиль; 6 — рукоятка; 7, 8 — штуцеры для подвода кислорода и горючего газа соответственно; 9 — корпус; 10 — инжектор; 11 — накидная гайка; 12 — смесительная камера

Для разделительной ручной кислородной резки наиболее широко применяют резаки «Маяк», «Факел», «Пламя». Данные марки резаков предназначены для ацетиленокислородной резки. Принцип смешения газов во всех резаках одинаков. Резаки могут быть оснащены тележкой, которая воспринимает вертикальную нагрузку, обеспечивает постоянство расстояния между торцом резака и металлом, а также равномерное перемещение резака, что позволяет повысить качество резки. В комплект тележки входит циркульное устройство, обеспечивающее повышение производительности и качества кромки при вырезке дисков и фланцев. Резаки снабжены набором мундштуков и запасными частями. У резаков «Факел» и «Пламя» инжектирующий узел расположен около вертикального корпуса, а головка крепится к двум трубкам. По верхней трубке подается режущий кислород, по нижней — смесь горючего газа с кислородом.

| Таблица 10. Технические характеристики универсальных резаков | ||||||

| Показатель | Толщина стали, мм | |||||

| 3 … 8 | 8 … 15 | 15 … 30 | 30 … 50 | 50 … 100 | 100 … 200 | |

| Номер наружного мундштука | 1А, | 1П | 2А, 2П | |||

| Номер внутреннего мундштука | 0А, 0П | 1А, 1П | 2А, 2П | 3А, 3П | 4А, 4П | 5А, 5П |

| Давление кислорода на входе в резак, кПа | 196 … 245 | 294…343 | 294 … 392 | 294 … 392 | 294 … 392 | 490 … 735 |

| Расход, дм3/ч:

кислорода |

1 600 … 1 900 | 2 900 … 3 200 | 3 800 …4 700 | 5 600 … 7 300 | 9 200 … 11 500 | 15 000 … 21 000 |

| ацетилена | 400 | 500 | 500 … 600 | 600 … 750 | 650 … 800 | 1 000 … 1 200 |

| пропан-бутановой смеси | 300 | 400 | 400 … 500 | 450 … 500 | 500 … 600 | 600 … 800 |

| природного газа | 600 | 600 | 800 … 900 | 800 … 900 | 950 … 1 200 | 300 … 1 800 |

| Скорость резки, м/ч | 29 … 36 | 27 … 29 | 22 … 27 | 18 …22 | 14 … 18 | 7 … 14 |

| Ширина реза, мм | 2,0 | 2,5 | 3,5 | 4,5 | 5,5 | 8,0 |

Примечани е. Давление ацетилена на входе в резак — 3 … 98 кПа, пропан-бутановой смеси и природного газа — 20 … 147 кПа.

При монтажных, ремонтных и других работах часто применяют вставные резаки для разделительной резки (РВ1А-02 и РВ2А- 02), срезки заклепок (РАЗ), резки труб (PAT) и вырезки отверстий (РАО). Вставной резак типа РВ1А (рис. 23) предназначен для резки низкоуглеродистой и низколегированной сталей толщиной 3 … 70 мм. Резак закрепляется на сварочной горелке ГО-3 с помощью накидной гайки 5. В корпусе 2 кислород разделяется на режущий, подаваемый через вентиль 3 по трубке 1 в головку 8 резака и далее в режущий канал внутреннего мундштука 9, и подогревающий, который, проходя через инжектор 6, в камере 7 смешивается с горючим газом, поступающим в нее через отверстие 4. Подогревающее пламя выходит из щели, образуемой внутренним 9 и наружным 10 мундштуками.

Выпускают два комплекта для сварки и резки: КГС-1 — на базе горелки малой мощности Г2-05 и вставного резака РВ1А-02; КГС-2 — на базе горелки средней мощности Г3-05 и вставного резака РВ2А-02. Комплект КГС-1 обеспечивает резку металла толщиной 5 … 100 мм и сварку низкоуглеродистой стали толщиной 0,5 … 9,0 мм, комплект КГС-2 — 3 … 200 и 0,5 … 20,0 мм соответственно.

Рис. 23. Конструкция вставного резака РВ1А: 1 — трубка для подвода режущего кислорода; 2 — корпус; 3 — вентиль подачи режущего кислорода; 4 — отверстие для подвода горючего газа; 5 — накидная гайка; 6 — инжектор; 7 — смесительная камера; 8 — головка; 9, 10 — внутренний и наружный мундштуки соответственно

Технические характеристики вставных резаков приведены в табл. 11.

При эксплуатации ручных резаков перед началом работы необходимо проверить герметичность и прочность всех соединений, а также убедиться в наличии инжекции в резаке.

| Таблица 11. Технические характеристики вставных резаков в зависимости от толщины стали | ||||||

| Показатель | Толщина стали, мм | |||||

| 3…8 | 8…15 | 15…30 | 30…50 | 50…100 | 100 … 200 | |

| Давление кислорода, кПа | 245 | 343 | 392 | 412 | 490 | 735 |

| Расход газа, дм3/ч: | ||||||

| кислорода | 1 900 | 3 200 | 4 700 | 7 000 | 9 100 | 17 100 |

| ацетилена | 360 | 400 | 500 | 600 | 700 | 1 100 |

| Время резки 1 м, с | 150 | 180 | 270 | 300 | 480 | 720 |

| Ширина реза, мм | 2,0 | 2,5 | 3,5 | 4,5 | 7,0 | 8,0 |

Примечание. Давление ацетилена на входе в резак — 0,98 … 98 кПа.

При регулировании пламени резака необходимо установить рабочее давление кислорода на редукторе согласно режиму резки, затем на 1/4 оборота открыть вентиль подачи подогревающего кислорода и поджечь горючую смесь, после чего полностью открыть кислородный вентиль резака и отрегулировать пламя ацетиленовым вентилем.

Категорически запрещается перегибать загоревшийся шланг. При образовании обратного удара (воспламенения горючей смеси внутри резака, при котором взрывная волна распространяется по подводящему трубопроводу в направлении баллона с ацетиленом) предварительно гасят пламя резака и перекрывают вентиль баллона.

Резаки для резки стали с использованием жидкого горючего. На строительных площадках и в полевых условиях для кислородной резки низкоуглеродистой и низколегированной сталей широко применяют керосинорезы РК-02. В качестве горючего для резки используют пары керосина.

Керосинорез РК-02 (рис. 24) состоит из ствола 9, в котором смонтированы вентиль 10, регулирующий подачу подогревающего кислорода, и пусковой вентиль 3 режущего кислорода, инжекторно-смесительной камеры с асбестовой набивкой на наружной поверхности и головки 2 с подогревающим соплом 15. Керосинорез снабжен сменными мундштуками 1.

Керосин подается в резак от бачка с ручным насосом по специальному рукаву под давлением 20 … 200 кПа.

Рис. 24. Конструкция керосинореза РК-02: 1 — сменный мундштук; 2 — головка; 3, 10 — вентили подачи режущего и подогревающего кислорода соответственно; 4, 5 — трубки для подвода кислорода; 6, 12 — керосиновые вентили; 7, 8 — ниппели трубок подачи кислорода и керосина соответственно; 9 — ствол; 11 — трубка для подвода керосина; 13 — трубка с испарителем; 14 — щиток; 15 — подогревающее сопло

После заливки горючего и герметизации бачка в него с помощью насоса закачивают воздух, благодаря которому керосин по рукаву поступает к ниппелю 8. Кислород через ниппель 7, вентиль 6, трубку 5 и инжектор подается в смесительную камеру, расположенную в головке резака, в которой смешивается с парами горючего, поступающего из испарителя. Керосин от штуцера через трубку 11 подается в заполненный асбестовой набивкой испаритель, который в процессе работы керосинореза нагревается пламенем подогревающего сопла 15. Расход паров горючего регулируется вентилем 12, жестко связанным с трубкой инжектора.

При работе с керосинорезом необходимо соблюдать ряд особых правил. В частности, для предотвращения обратного удара пламени в кислородный рукав давление в бачке горючего всегда должно быть меньше рабочего давления кислорода, что исключает перетекание керосина в кислородный рукав. При перерывах в работе резак следует располагать головкой вниз для свободного вытекания горючего в случае негерметичности вентиля. Необходимо следить за исправностью обратного клапана, установленного на линии кислорода.

В резаках с распылением горючей жидкости в головке испарение капель жидкости происходит в выходном отверстии мундштука, разогретого до высокой температуры. Резак этого типа обладает повышенной устойчивостью против обратных ударов пламени по сравнению с резаками инжекторного типа, однако он не всегда может работать при низких температурах.

Кроме керосинорезов и бачков, выпускаемых в виде отдельных изделий, изготовляют также комплекты оборудования КЖГ-1 для резки на жидком горючем, включающие в себя тележку, на которую устанавливают бачок БГ-02 для жидкого горючего, баллон для кислорода и керосинорез РК-02 с рукавами и кислородным редуктором ДКП-1-65.