Содержание страницы

Контроль качества сварных соединений является ключевым этапом в обеспечении надежности и безопасности металлоконструкций, трубопроводов, емкостей и других ответственных изделий. В процессе сварки могут возникать дефекты — от микротрещин до непроваров и пор, которые существенно снижают прочность конструкции. Не всегда эти дефекты можно обнаружить невооруженным глазом. Именно поэтому в промышленности применяются как простые визуальные, так и высокотехнологичные неразрушающие методы контроля.

История контроля качества сварных швов началась практически одновременно с развитием самой сварки в конце XIX века. Первые сварные соединения проверялись исключительно визуально и на ощупь. С развитием металлургии и появлением дуговой сварки в начале XX века появилась необходимость в более точной диагностике. В 1920–1930-х годах начали использовать радиографический контроль (рентген), позже были разработаны ультразвуковые и магнитные методы.

С 1950-х годов активно развиваются неразрушающие методы, особенно в оборонной и атомной промышленности. Они стали обязательной частью технического контроля, а сегодня — неотъемлемой частью международных стандартов качества ISO и ГОСТ.

1. Виды контроля качества сварных соединений

При выполнении сварочных работ, особенно на ответственных конструкциях, крайне важно обеспечить высокое качество сварных соединений. На практике нередко встречаются трещины, поры, непровары и иные дефекты, которые могут быть как на поверхности, так и внутри сварного шва, не поддаваясь визуальному обнаружению. Для выявления таких недочетов используют два основных подхода контроля — разрушающий и неразрушающий.

Разрушающие методы применяются, когда требуется определить физико-механические свойства сварных соединений. Чаще всего этот способ используется при аттестации сварщиков, где на специально подготовленных образцах проводятся испытания.

В производственных условиях разрушающий контроль осуществляется выборочно — из всей партии изделий отбираются отдельные экземпляры, подвергающиеся нагрузкам, изгибу, растяжению или другим механическим воздействиям, после чего по полученным результатам делаются выводы о качестве всей партии.

В противоположность этому, неразрушающие методы позволяют контролировать качество шва без его разрушения, сохраняя изделие целостным. Эти методы особенно актуальны при производстве конструкций, к которым предъявляются повышенные требования по безопасности и надежности.

Неразрушающие методы позволяют не только обнаружить наличие дефекта, но и точно определить его местоположение, глубину залегания, протяженность и характер повреждения. В состав данной группы входят следующие методики:

- визуальный (осмотровой) метод контроля;

- метод магнитнопорошкового анализа;

- капиллярный (пенетрантный) способ;

- акустико-ультразвуковой метод;

- радиационный (рентгенографический и гамма-дефектоскопия) метод;

- вихретоковый способ;

- испытание на герметичность.

2. Визуальный метод

Наиболее простой и широко применяемый способ контроля качества сварки — это визуальный осмотр. Несмотря на свою кажущуюся примитивность, он является базовым этапом в процессе контроля. Визуальный метод включает в себя измерение геометрических параметров шва, его формы, правильности размещения, а также проверку на наличие таких видимых дефектов, как подрезы, трещины, наплывы, прожоги, поры и неметаллические включения.

Осмотр проводится только после удаления шлака и других посторонних загрязнений с поверхности шва. Для оценки профиля и размеров шва применяют шаблоны различных конфигураций — они позволяют сверить усиление шва с установленными нормативами.

Дополнительными средствами контроля являются увеличительные оптические приборы — ручные лупы, миниатюрные видеокамеры с выводом на экран, измерительные линейки, нутромеры и штангенциркули.

Обязательным этапом визуального контроля является самостоятельная проверка шва сварщиком. Опытный специалист, владеющий техникой сварки, способен на глаз обнаружить большинство визуальных дефектов и принять меры по их устранению на ранней стадии.

3. Магнитнопорошковый метод

Данный метод относится к высокоэффективным и широко применяемым при обнаружении дефектов, находящихся непосредственно на поверхности или вблизи нее. Суть метода заключается в выявлении аномалий магнитного поля, возникающих в области дефектов при намагничивании детали. Однако важно отметить, что этот метод применим исключительно к феромагнитным материалам, способным воспринимать намагничивание.

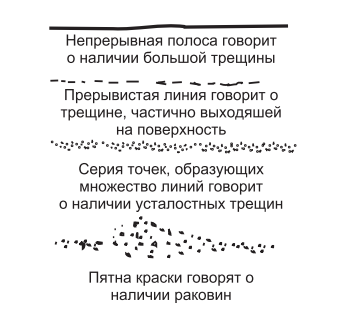

Перед началом процедуры поверхность тщательно очищается от загрязнений, окалины и остатков шлака. Затем изделие подвергается воздействию магнитного поля, создаваемого с помощью катушек, токопроводящих штанг или намагничивающих проводов. В момент подачи магнитного поля в область предполагаемых дефектов наносится магнитный порошок в сухом или жидком виде. В случае присутствия трещин и пор в этих местах образуются утечки магнитного потока, которые приводят к накоплению частиц порошка, образуя видимый индикаторный рисунок.

При использовании флюоресцентного порошка осмотр выполняется в условиях ультрафиолетового освещения, что позволяет заметно увеличить чувствительность метода. Для повышения достоверности диагностики на объекте контроля выполняется двухэтапное намагничивание: сначала вдоль, затем поперек предполагаемой зоны дефекта — это необходимо, так как направление возможных трещин заранее неизвестно.

После обнаружения дефектов проводится механическая обработка — вскрытие и последующее устранение поврежденного участка.

4. Капиллярный метод

Капиллярный способ — это методика контроля, основанная на явлении капиллярного проникновения жидкостей в мельчайшие поверхностные дефекты, такие как микротрещины, поры, микрополости. Метод особенно эффективен при проверке неметаллических материалов (керамики, стекла, пластмасс), но также широко применяется и на металлических конструкциях. При этом он не способен выявить дефекты, скрытые внутри материала.

Последовательность выполнения контроля следующая:

- очистка испытуемой поверхности от загрязнений, масла и пыли;

- нанесение проникающего состава — обычно цветной или флуоресцентной краски;

- после выдержки в течение 3–60 минут (в зависимости от условий) состав удаляется с поверхности;

- нанесение проявителя (контрастного состава), который позволяет визуализировать проникшую в дефекты краску;

- наблюдение появления пятен — они точно указывают место и форму повреждения;

- удаление всех остатков химикатов после окончания проверки.

Флуоресцентные краски требуют освещения ультрафиолетовыми лампами для выявления окрашенных областей. В условиях нормальной температуры краску выдерживают от 3 до 10 минут, однако в зависимости от материала и глубины трещины время экспозиции может достигать 60 минут.

На рис. 1 продемонстрирован результат капиллярного контроля — визуализация дефекта после обработки поверхности проявителем.

Рис. 1. Поверхность краски при наличии дефекта сварного шва

5. Акустический метод

Контроль сварных соединений с помощью акустических волн относится к числу высокоэффективных способов выявления скрытых дефектов в материале. Технология основана на применении ультразвука с частотой, превышающей 1 МГц, что позволяет просматривать структуру объекта с высокой точностью.

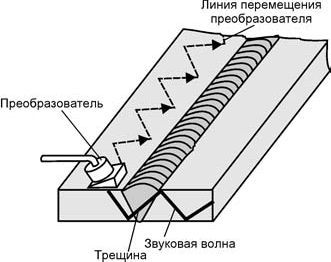

В основе метода лежит использование специального электронного устройства — пьезоэлектрического преобразователя, который устанавливается непосредственно на поверхность детали. Он испускает ультразвуковые импульсы, проникающие вглубь материала. Для обеспечения точного прохождения сигналов необходимо, чтобы между преобразователем и деталью был обеспечен надежный контакт — часто используется специальная контактная жидкость.

Импульсы направляются с очень высокой частотой, при этом каждый из них посылается с интервалом в 1–3 микросекунды. Волна, проходя через тело изделия, отражается от различных границ, таких как трещины или пустоты. Преобразователь улавливает возвращённые волны, и полученные данные мгновенно визуализируются на дисплее прибора. Этот процесс повторяется сотни тысяч раз в секунду, обеспечивая непрерывный мониторинг материала в режиме реального времени.

Во время сканирования датчик перемещается по всей поверхности исследуемого соединения. На экране отображаются сигналы, свидетельствующие о наличии неоднородностей или нарушений в структуре шва. Визуализированные отражения позволяют судить о размере, расположении и возможной природе дефекта.

Рис. 2. Акустическая диагностика сварного шва

Преимущества метода включают:

- оперативность — дефекты фиксируются моментально;

- универсальность по отношению к разным видам материалов;

- возможность обследования при ограниченном доступе к одной стороне соединения.

Тем не менее, существуют и некоторые сложности:

- обязательное условие качественного контакта преобразователя с деталью;

- сложности при выявлении дефектов, расположенных параллельно оси звукового луча;

- высокие требования к квалификации оператора;

- необходимость регулярной калибровки оборудования.

6. Метод ионизированного излучения

Контроль сварных соединений при помощи ионизирующего излучения — это методика, обеспечивающая детальный анализ внутренних дефектов, включая непровары, пустоты и трещины. В качестве источника излучения применяются рентгеновские лучи или гамма-излучение, генерируемое радиоактивными изотопами.

Основное преимущество данного метода заключается в способности проникновения излучения сквозь материал и фиксации теней, создаваемых неоднородностями внутри структуры. Такие тени отражаются либо на фотоплёнке, либо на цифровом детекторе, обеспечивая чёткое изображение скрытых дефектов. Метод широко используется в судостроении, авиастроении, при контроле оборудования на атомных станциях и других критически важных объектах.

Рис. 3. Рентгенограмма сварного шва

Однако стоит учитывать, что:

- при значительной толщине материала необходимы более мощные источники излучения и продолжительное экспонирование;

- один фронтальный снимок позволяет оценить только длину и ширину дефекта, но не его глубину;

- для трёхмерного представления дефекта требуется как минимум два снимка, сделанных под разными углами;

- оборудование и работа с ним требуют строгого соблюдения норм радиационной безопасности.

7. Контроль герметичности

Герметичность сварных швов особенно критична при изготовлении сосудов под давлением и трубопроводов, транспортирующих жидкости или газы. Один из самых простых и надёжных способов — применение мыльного раствора.

Суть метода заключается в следующем: в объект (резервуар, трубопровод и т. д.) нагнетается сжатый воздух или диоксид углерода под давлением от 170 до 690 кПа. Поверхность швов снаружи покрывается раствором воды с мылом. В случае даже незначительной утечки появляются пузырьки, чётко указывающие место негерметичности.

Альтернативный способ — метод с использованием извести. Проверяемая поверхность покрывается слоем извести и после её высыхания внутрь конструкции подаётся воздух. Появление осыпавшихся участков извести сигнализирует о возможной протечке. Такой метод применим как к газам, так и к жидкостям, особенно в условиях, где мыльный раствор неэффективен.

Для особо точной диагностики микроскопических утечек используется гелиевый течеискатель. Внутренняя полость объекта заполняется гелием, после чего на внешней поверхности проводится зондирование с помощью масс-спектрометра. Это высокочувствительное устройство может обнаружить концентрацию гелия в соотношении одна частица на миллион, обеспечивая максимальную точность обнаружения даже мельчайших дефектов.

Методика позволяет выявить:

- даже невидимые глазом утечки на уровне микротрещин;

- протечки, возникающие при изменении температуры и давления;

- скрытые дефекты в материалах, которые не проявляются другими способами контроля.

Заключение

Интересные факты:

-

Первые рентгеновские снимки сварных швов использовались в авиации — так инженеры проверяли стыки фюзеляжа и топливных баков.

-

Гелиевый течеискатель способен обнаружить утечку до одной миллионной доли объема — этот метод часто применяется в производстве оборудования для космоса и вакуумной техники.

-

Акустическая дефектоскопия использует ту же физику, что и медицинское УЗИ — только вместо органов исследуются сварные соединения.

-

Некоторые магнитные порошки светятся в ультрафиолете, что позволяет легче находить микротрещины при контроле ночью или в труднодоступных местах.

-

Капиллярный метод берёт начало от древней практики нанесения масел и порошков для выявления трещин на керамике и оружии.

Качество сварных соединений напрямую влияет на срок службы и безопасность конструкции. Правильный выбор метода контроля позволяет не только своевременно выявить дефекты, но и существенно сократить риски аварий, поломок и человеческих жертв. Современные технологии контроля — от простого визуального осмотра до высокоточной радиографии и гелиевой диагностики — позволяют охватить самые разные материалы, формы и условия эксплуатации.