Содержание страницы

1. Строение металла в зоне сварки

Температура нагрева в зоне сварки колеблется от температуры точки плавления до начальной температуры основного металла. Строение структуры металла в зоне термического влияния и размеры этой зоны зависят от химического состава, толщины основного металла, способа и режима сварки, а также от термического цикла сварки и других факторов.

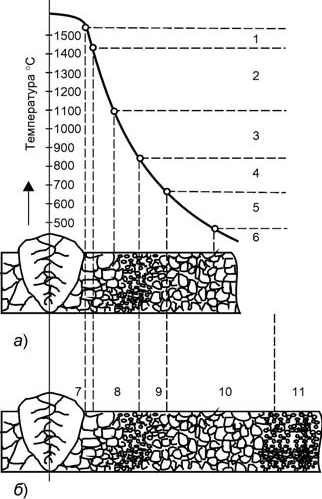

На рис. 1.9 приведена схема строения металла в зоне термического влияния при сварке низкоуглеродистой стали (рис. 1.9, а) и среднеуглеродистой или низколегированной (рис. 1.9, б) сталей.

Участок сплавления 1 расположен рядом с металлом шва, иногда его называют переходным. Он формируется из жидкой и твердой фаз, за время контакта, когда протекают диффузионные процессы и развивается химическая неоднородность. Свойства переходного участка часто оказывают решающее влияние на прочность и работоспособность наплавленного слоя. На этом участке обычно образуются трещины, ножевая коррозия, усталостные разрушения и т. п. Поэтому правильное его формирование имеет большое значение.

Рис. 1.9. Строение металла в зоне термического влияния при ручной сварке: а — низкоуглеродистой стали; б — среднеуглеродистой стали; 1—11 — участки структурных изменений металла

Участок перегрева 2 формируется при температуре 1100—1500 °C. Металл претерпевает аллотропические превращения: α-железо переходит в γ-железо, и в результате значительного перегрева происходит рост зерна. Эта часть зоны термического влияния — наиболее слабое место, она приобретает большую хрупкость и низкую прочность по сравнению с основным металлом. Выбор рациональной технологии сварки сводится в первую очередь к обеспечению наименьшего ухудшения свойств металла в этой части.

Участок перекристаллизации 3 (или нормализации), характеризуется наиболее мелкозернистой структурой, образующейся при температуре 900—1100 °C. На этом участке наблюдается наилучшая прочность и пластичность.

Участок неполной перекристаллизации 4 (или неполной нормализации), характеризуется температурой 720—880 °C. Этой температуры оказывается недостаточно, чтобы полностью изменить структуру основного металла в мелкозернистую. Поэтому в зоне 4 наряду с зернами основного металла имеются зерна, образующиеся при перекристаллизации. Этот участок имеет достаточную прочность и мало влияет на прочность сварного соединения.

Участок рекристаллизации 5 (или старения), формируется в пределах температур 500—700 °C, при которых происходит восстановление формы и размера зерен, разрушенных или деформированных при обработке основного металла. Заметного изменения структуры и свойств металла на этом участке не замечается.

Участок падения ударной вязкости 6, нагреваемый до температуры 500 °C и ниже, структурным изменениям не подвергается. Однако при сварке низкоуглеродистых сталей с повышенным содержанием газов возможно резкое падение ударной вязкости, которое можно объяснить старением металла после холодной деформации.

При сварке среднеуглеродистых и низколегированных сталей, податливых закалке, структура в зоне термического влияния будет несколько иной. За участком сплавления 7 (рис. 1.9, б) будут расположены участки: закалки 8, неполной закалки 9, отпуска 10 и структуры основного металла 11.

Ширина зоны термического влияния при ручной сварке тонкопокрытыми электродами составляет 2—4 мм, а толстопокрытыми электродами 5—6 мм.

2. Сварка деталей из углеродистых и легированных сталей

Общие сведения. Хорошее качество сварки и наплавки стальных деталей во многом зависит от их химического состава (от содержания углерода и легирующих примесей). Малоуглеродистые низколегированные стали с содержанием углерода до 0,20% и легирующих элементов не более 5% хорошо свариваются обычным способом. Стали, содержащие углерода до 0,30% и легирующих элементов не более 6%, свариваются удовлетворительно. Стали, содержащие в своем составе углерода более 0,35% и легирующих элементов более 8%, свариваются ограниченно или плохо.

Сварка сопровождается комплексом одновременно протекающих процессов, основными из которых являются:

- тепловое воздействие на металл в зоне термического влияния;

- термодеформационные плавления;

- кристаллизация металла в объеме сварочной ванны.

Физическая свариваемость характеризует принципиальную возможность получения монолитных сварных соединений, главным образом это относится к разнородным металлам.

В процессе сварки имеет место непрерывное охлаждение. Характер структурных превращений такой же, как при изотермической выдержке. С увеличением скорости охлаждения получаемая структура в зоне изотермического влияния измельчается, твердость ее повышается. Если скорость охлаждения превышает критическую скорость, образование структур закалки неизбежно.

Закаленные структуры в машиноаппаратостроении являются крайне нежелательными. Они отличаются высокой твердостью, хрупкостью, плохо обрабатываются, склонны к образованию трещин.

Если скорость охлаждения ниже критической, образование закалочных структур исключается. В зоне термического влияния наиболее желательными являются пластичные, хорошо обрабатываемые структуры типа перлита или сорбита. Поэтому получение качественных соединений непременно связано с достижением желаемых структур, что достигается в основном регулированием скорости охлаждения.

Чтобы избежать появления трещин, при сварке углеродистых и высоколегированных сталей, детали из таких сталей перед сваркой предварительно подогревают или пользуются специальными приемами сварки.

Подогрев способствует перлитному превращению металла и является действенным средством исключения закалочных структур. Поэтому он служит в качестве предварительной термической обработки сварных соединений (нагрев до сварки и в процессе ее). Меняя скорость охлаждения, можно получить желаемую твердость в зоне термического влияния.

В некоторых случаях появляется необходимость увеличения скорости охлаждения. Путем ускоренного охлаждения удается измельчить зерно, повысить прочностные свойства и ударную вязкость в зоне термического влияния. С этой целью находит применение метод сопутствующего охлаждения. Сварное соединение в процессе сварки с обратной стороны охлаждается водой или воздушной смесью, что способствует получению крутой ветви скорости охлаждения.

Углеродистые стали. Сплавы железа (Fe) и углерода (С), в которых процентное содержание углерода не превышает 2,14%, называются углеродистыми сталями. Углерод оказывает сильное влияние на свойства сталей.

Наличие других химических элементов в сплаве обусловлено:

- для марганца (Mn) — технологическими особенностями производства;

- для кремния (Si) — необходимостью устранения вредных включений закиси железа FeO и FeS. Вокруг оторочки сернистого железа, начиная с 985 °C, происходит оплавление, что ведет к снижению технологической прочности сварного шва. Температура плавления MnS составляет 1620 °C, кроме того это соединение пластично;

- для группы элементов — серы (S), фосфора (P), азота (N), водорода (H) — невозможностью их полного удаления из металла;

- для хрома (Cr), никеля (Ni), меди (Cu) — случайными причинами попадания в сплав.

Углеродистые стали представляют собой сплав Fe-C. До 95% аппаратуры, оборудования и прочих технических устройств изготавливают из этих сталей.

В отечественной промышленности наиболее широко применяются стали с содержанием углерода до 0,22%, гораздо реже от 0,22 до 0,3%.

Структурно-фазовые превращения углеродистых сталей определяются диаграммой состояния Fe-C. В нормализованном состоянии стали имеют феррито-перлитную структуру. С точки зрения кинетики распада аустенита, в углеродистых сталях происходит превращение аустенита в перлит (второе основное превращение).

В зависимости от температуры охлаждения, степени переохлаждения, скорости охлаждения феррито-цементитной смеси получается различной степени дисперсионный перлит, сорбит, бейнит, троостит.

Низколегированные стали повышенной прочности. К низколегированным относятся стали, содержащие в своем составе до 2% легирующих химических элементов каждого в отдельности и до 5% суммарно (Mn, Si, Cr, Ni). Содержание углерода, как и в углеродистых сталях не превышает 0,22%. Содержание S и P в низколегированных сталях такое же, как в качественных сталях.

При сварке, кинетика распада аустенита такая же, как и углеродистых сталей. При охлаждении на воздухе получается феррито-перлитная структура. Поэтому низколегированные стали повышенной прочности относят к хорошо свариваемым сталям.

Однако легирующие элементы существенно снижают критическую скорость охлаждения. При содержании в верхнем пределе и при высоких скоростях охлаждения возможно подавление перлитного превращения и появления промежуточных и закалочных структур.

При уменьшении погонной энергии сварки и увеличении интенсивности охлаждения в металле сварного шва и зоне термического влияния возрастает вероятность распада аустенита с образованием закалочных структур. При этом будет увеличиваться вероятность образования холодных трещин и склонность к охрупчиванию.

При повышенных погонных энергиях наблюдается рост зерна аустенита и образуется грубозернистая феррито-перлитная структура с пониженной ударной вязкостью.

Выбор тепловых режимов в основном преследует цель недопущения холодных трещин. Одним из самых технологичных средств, снижающих вероятность появления трещин, является подогрев. Температура подогрева определяется в зависимости от эквивалента углерода и толщины свариваемого материала. Необходимая температура подогрева возрастает с увеличением легированности стали и толщины свариваемого материала.

Низколегированные перлитные жаропрочные стали. Хромомолибденовые стали 12МХ, 12ХМ, 15ХМ предназначены для работы в диапазоне температур от –40 до +560 °C. В основном используются при температурах от +475 до +560 °C. Их применение обусловлено низкой стоимостью и достаточно высокой технологичностью при изготовлении сварных конструкций и в производстве отливок и поковок.

Реакция стали на термический цикл сварки характеризуется разупрочнением в зоне термического влияния, которая объясняется процессами отпуска. Протяженность разупрочненного участка увеличивается при больших значениях погонной энергии сварки.

Мягкая разупрочненная прослойка может явиться причиной локальных разрушений сварных соединений в процессе эксплуатации, особенно при изгибающих нагрузках.

Устранение разупрочнения осуществляется последующей термической обработкой с фазовой перекристаллизацией в печах (объемная термическая обработка).

Образование обезуглероженной (ферритной) прослойки — специфический показатель свариваемости, присущий низколегированным перлитным жаропрочным сталям.

В процессе последующей эксплуатации при температурах 450—600 °C, происходит миграция углерода из металла шва в основной металл, или наоборот, когда имеет место различие в их легировании карбидообразующими химическими элементами.

3. Стали системы Fe-C-Cr (хромистые стали)

Хром — основной легирующий элемент. Он придает сталям ценные свойства: жаропрочность, жаростойкость (окалиностойкость, коррозионную стойкость). Чем больше содержание хрома, тем более высокой коррозионной стойкостью обладает сталь. Такое влияние хрома объясняется его способностью к самопассивированию даже в естественных условиях и образованию плотных газонепроницаемых оксидных пленок при высоких температурах.

Стали типа 15Х5М. Склонность к закалке осложняет технологический процесс выполнения сварочных работ. В зоне термического влияния образуются твердые прослойки, которые не устраняются даже при сварке с подогревом до 350—400 °C. Для полного устранения твердых прослоек необходимо применение дополнительных мер. Небольшая скорость распада хромистого аустенита, вызывающая склонность к закалке на воздухе, и фазовые превращения мартенситного характера снижают стойкость сталей к образованию трещин при сварке. Применение закаливающихся на воздухе сталей для изготовления сварного оборудования приводит к образованию в сварных соединениях механической неоднородности.

Механическая неоднородность, заключающаяся в различии свойств характерных зон сварного соединения, является следствием, с одной стороны, неоднородности термодеформационных полей при сварке структурно-неравновесных сталей, с другой — применением технологии сварки с отличающимися по свойствам сварочными материалами из-за необходимости обеспечения технологической прочности.

В настоящее время применяется два вида сварки:

- сварка однородными перлитными электродами, близкими по составу к основному металлу. При этом металл шва и зона термического влияния приобретают закаленную структуру и образуется широкая твердая прослойка;

- сварка с применением аустенитных электродов. Поскольку аустенитные материалы не склонны к закалке, твердые прослойки образуются только в зоне термического влияния.

Хромистые мартенситно-ферритные стали. У стали марки 08Х13 с содержанием углерода 0,08%, термокинетическая диаграмма распада аустенита имеет две области превышения: в интервале 600—930 °C, соответствующая образованию феррито-карбидной структуры, и 120—420 °C — мартенситной. Количество превращенного аустенита в каждом из указанных температурных интервалов зависит, главным образом, от скорости охлаждения. Например, при охлаждении со средней скоростью 0,025 °C/с превращение аустенита происходит преимущественно в верхней области с образованием феррита и карбидов. Лишь 10% аустенита в этом случае превращается в мартенсит в процессе охлаждения от 420 °C. Повышение скорости охлаждения стали до 10 °C/c способствует переохлаждению аустенита до температуры начала мартенситного превращения (420 °C) и полному его бездиффузионному превращению. Изменения в структуре, обусловленные увеличением скорости охлаждения, сказываются и на механических свойствах сварных соединений. С возрастанием доли мартенсита наблюдается снижение ударной вязкости.

Увеличение содержания углерода приводит к сдвигу границы превращения мартенсита в область более низких температур. У сталей с содержанием углерода 0,1—0,25% в результате этого полное мартенситное превращение имеет место после охлаждения со скоростью примерно 1 °C/c.

С точки зрения свариваемости, мартенситно-ферритные стали являются «неудобными» в связи с высокой склонностью к подкалке в сварных соединениях. Подкалка приводит к образованию холодных трещин. Склонность к образованию трещин при сварке зависит от характера распада аустенита в процессе охлаждения. В случае формирования мартенситной структуры ударная вязкость сварных соединений 13%-ных хромистых сталей снижается до 0,05—0,1 МДж/м2. Последующий отпуск при 650—700 °C приводит к распаду структуры закалки, выделению карбидов, в результате чего тетрагональность мартенсита уменьшается. После отпуска ударная вязкость возрастает до

1 МДж/м2. С учетом такой возможности восстановления ударной вязкости большинство марок хромистых сталей имеет повышенное содержание углерода для предотвращения образования значительного количества феррита в структуре. Таким образом удается предотвратить охрупчивание стали. Однако при этом наблюдается ухудшение свариваемости вследствие склонности сварных соединений к холодным трещинам из-за высокой хрупкости околошовного металла со структурой пластинчатого мартенсита.

4. Аустенитные коррозионностойкие стали

Аустенитные стали содержат в своем составе Cr, Ni, C. По реакции на термический цикл хромоникелевые стали относятся к хорошо свариваемым. При охлаждении они претерпевают однофазную аустенитную кристаллизацию неперлитного распада, тем более мартенситного превращения при этом не происходит.

Характерным показателем свариваемости хромоникелевых сталей является межкристаллитная коррозия (МКК).

МКК развивается в зоне термического влияния, нагретой до температур 500—800 °C (критический интервал температур).

При пребывании металла в опасном (критическом) интервале температур по границам зерен аустенита выпадают карбиды хрома Cr4C, что приводит к обеднению приграничных участков зерен аустенита хромом. Хром определяет коррозионную стойкость стали. В обедненных хромом межкристаллитных участках развивается коррозия, которая называется межкристаллитной.

Межкристаллитная коррозия имеет опасные последствия — может вызвать хрупкие разрушения конструкций в процессе эксплуатации.

Чтобы добиться стойкости стали против межкристаллитной коррозии, нужно исключить или ослабить эффект выпадения карбидов т. е. стабилизировать свойства стали.

5. Аустенитно-ферритные нержавеющие стали

Аустенитно-ферритные стали относятся к группе хорошо свариваемых сталей. Они стойки к образованию горячих трещин и устойчивы против межкристаллитной коррозии.

Специфичным моментом свариваемости является их повышенная склонность к росту зерна. Наряду с ростом ферритных зерен возрастает общее количество феррита. Последующим быстрым охлаждением фиксируется образовавшаяся структура. Размеры зерна и количество феррита, а также ширина зоны перегрева зависят от погонной энергии сварки, соотношения структурных составляющих в исходном состоянии и чувствительности стали к перегреву. Соотношение количества структурных составляющих (гаммаи альфа-фаз) в исходном состоянии в значительной степени зависит от содержания в стали титана. Количество титана в стали также определяет устойчивость аустенитной фазы против гамма-альфа превращения при сварочном нагреве. Чем выше содержание Ti, тем чувствительней сталь к перегреву. Вследствие роста зерна и уменьшения количества аустенита наблюдается снижение ударной вязкости металла околошовной зоны и угла загиба сварных соединений аустенитно-ферритных сталей. Менее чувствительными к сварочному нагреву являются стали не содержащие титан, например, стали 03Х23Н6 и 03Х22Н6М2.

6. Сварка разнородных сталей

Специфическими показателями свариваемости разнородных сталей являются процессы диффузии и разбавления.

Наибольшую опасность представляет диффузия углерода в сторону высоколегированной стали, где большая концентрация хрома или других карбидообразующих элементов.

Разбавление происходит при перемешивании свариваемых сталей и присадочного материала в объеме сварочной ванны.

Сталь более легированная разбавляется сталью менее легированной. Степень разбавления зависит от доли участия каждого из составляющих в разнородном сварном соединении.