Развитие компьютерного инжиниринга и аддитивных технологий позволило реализовать принципиально новый подход к проектированию и созданию «best-in-class» оптимизированных конструкций – бионическому дизайну – (Simulation & Optimization) – Driven Bionic Design.

Бионический дизайн – это проектирование и производство глобально конкурентоспособной и кастомизированной продукции нового поколения на основе применения технологий компьютерного инжиниринга, оптимизации и передовых производственных технологий, в первую очередь аддитивных технологий, когда получаемые оптимальные «best-in-class» инженерные решения (детали, изделия, конструкции и т.д.) напоминают структуры, встречающиеся в живой природе .

Применение и эффективное сочетание программных систем оптимизации (Computer-Aided Optimization, CAO) и передовых технологий аддитивного производства сделали возможным создание сложных инженерных конструкций и технических систем за время, в миллионы раз меньшее по сравнению с эволюцией или онтогенезом.

Аддитивные технологии, представляющие реальную альтернативу традиционным методам изготовления, позволяют изготавливать конструкции со сверхсложной контурной геометрией и топологией и обеспечивают предсказуемые и повторяемые результаты по размеру, морфологии и распределению пустот.

Изначально технологии 3D-печати были ориентированы на создание пластиковых прототипов для тестирования. На сегодняшний день аддитивное производство – это полноценное производство готовых продуктов, в том числе из металлических, керамических и композиционных материалов.

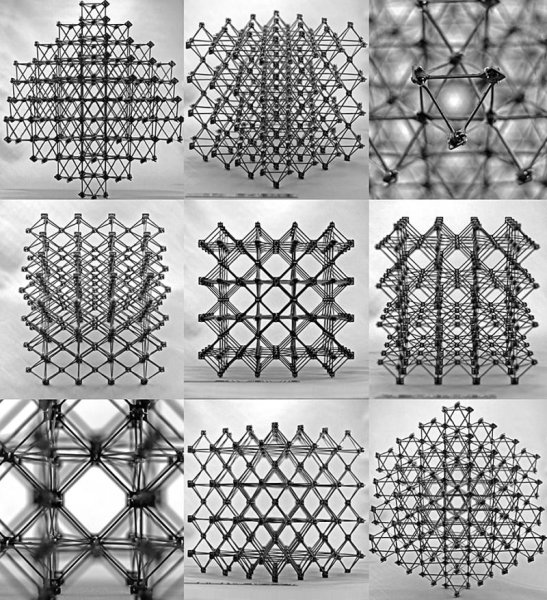

В промышленности используют стохастические и упорядоченные полые структуры, имеющие малый вес, высокую прочность и термостойкость, большую удельную поверхность и эластичность, низкую плотность. Несмотря на выгодное сочетание разных свойств полых структур производство их традиционными способами – спеканием порошков, литьем в песчаные формы и по полимерным моделям, диффузионной сваркой, гофрированием, штамповкой, гибкой и др. – имеет целый ряд существенных недостатков :

- традиционные методы производства не позволяют сочетать макро- и мезоструктуры, т.е. ячейки различных размеров и топологий;

- в ряде случаев отдельные производственные процессы (различные виды литья) оказываются слишком затратными в финансовом отношении, а качество конечного продукта недостаточного уровня (большая пористость, низкая жесткость);

- применительно к стохастическим полым структурам невозможно обеспечить предсказуемые и повторяемые результаты по размеру, морфологии и распределению пустот;

- по упорядоченным полым структурам существующие производственные процессы ограничивают инженеров, поскольку они вынуждены иметь дело лишь с заранее предопределенными мезоструктурой, материалами и макроструктурой, в результате чего невозможно создать дизайн, максимально адекватный нескольким целям .

Изготовление полых структур с помощью аддитивных технологий позволяет снизить вес конечных изделий и сохранить или получить более высокие показатели механических свойств.

Современные программные системы позволяют эффективно соединять твердотельные структуры с переменными объемами полостей непосредственно внутри конструкций. Модели Soft Kill и Hard Kill Option позволили получить «укрупненный» оптимальный дизайн, новые методы дали возможность осуществить оптимизацию в деталях. Например, программа OptiStruct компании Altair включает инструменты анализа напряженно-деформированного состояния полых структур, анализа на сжатие, сдвиг, изгиб и кручение, оценки их усталостных характеристик (рис. 167). Программная система OptiStruct позволяет дизайнеру определить наилучшее распределение материала и наиболее подходящие зоны для включения полых структур.

Рис. 167. Пример оптимизации полых структур в программной среде Altair OptiStruct

Из существующих прорывных технологических решений в области облегченных конструкций (lightweight structures) авторы работы выделяют:

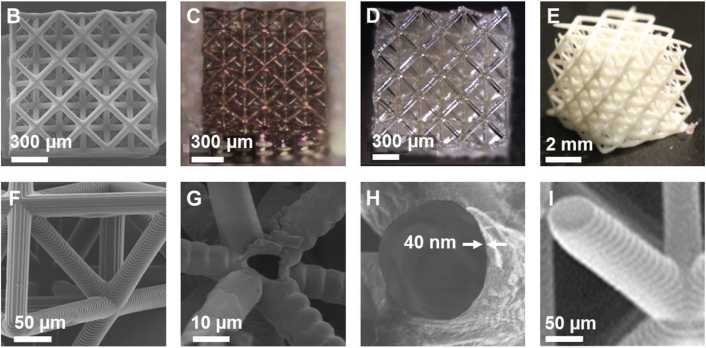

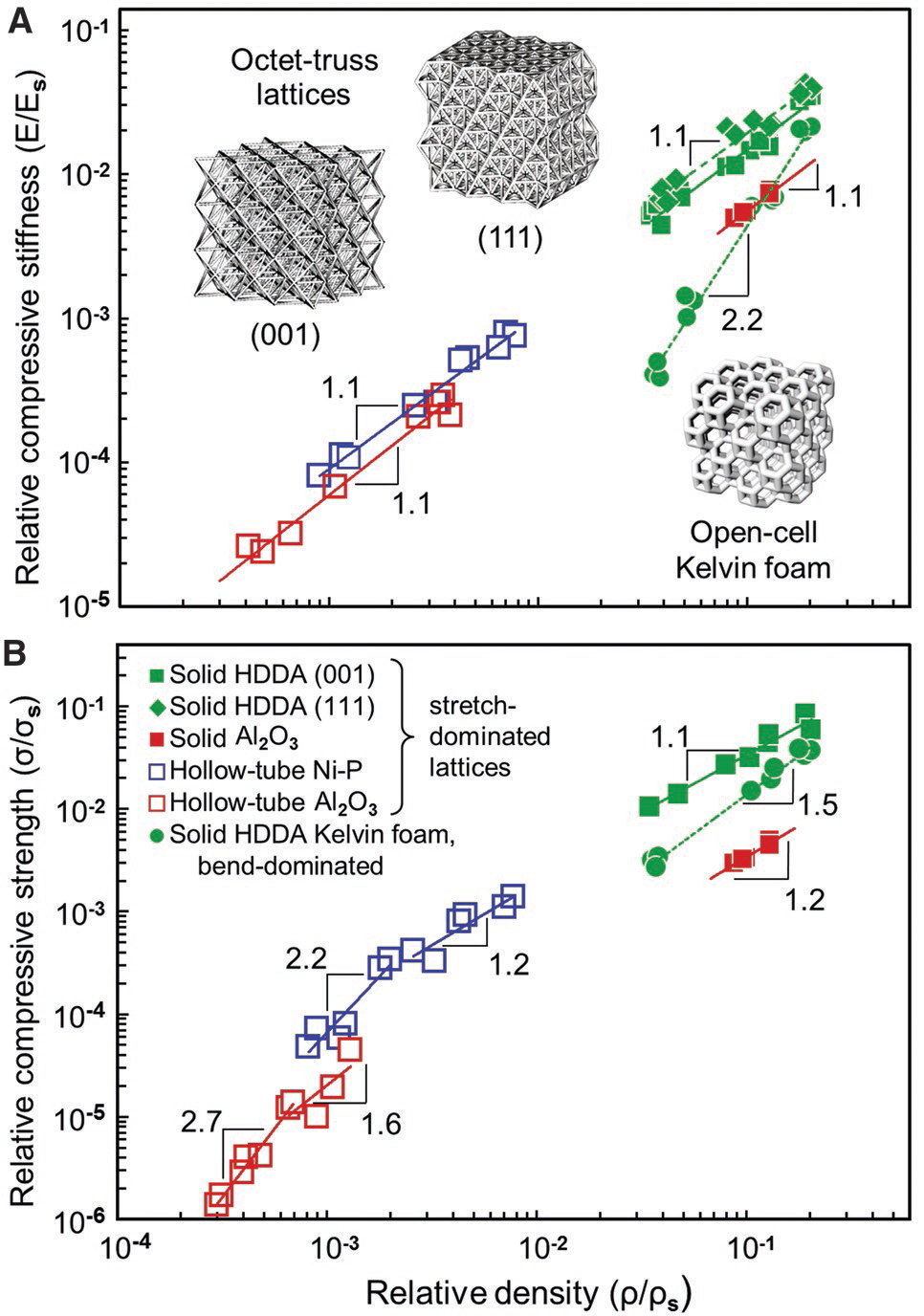

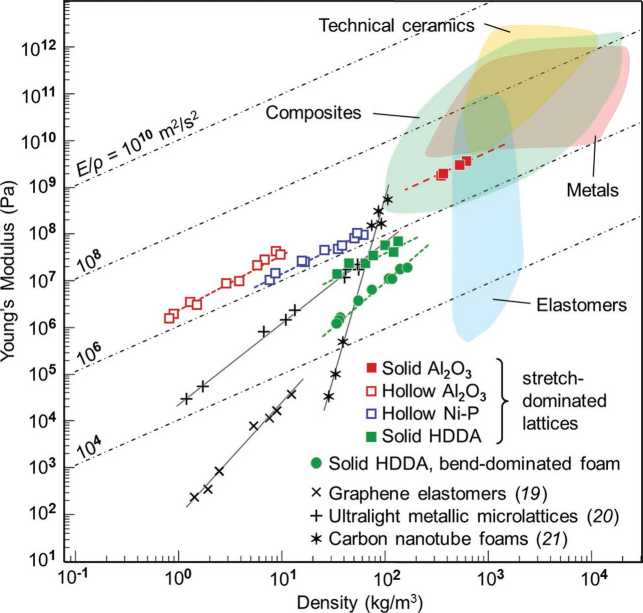

Технологию, позволяющую проектировать и производить микрорешетчатые структуры, которые получили название SuperLattice или «замерзший дым» (frozen smoke). Конструкция, разработанная в 2014 г. Ливерморской национальной лабораторией им. Эрнеста Лоуренса (LLNL) и Массачусетским технологическим институтом (MIT), по плотности близка к аэрогелям или пеностеклу, имеет жесткость как у монолитной резины, и способна выдерживать нагрузку, в 160 тыс. раз превышающую собственный вес . Сочетание характеристик достигается исключительно за счет геометрического расположения ячеек на микроуровне. Основой для производства служит процесс проекционной микростереолитографии (projection microstereolithography): из полимеров создаются шаблоны проектируемых стохастических микрорешетчатых структур (рис. 168), которые покрываются тонким слоем металла (никель-фосфорный сплав) толщиной 200-500 нм или керамики (оксид алюминия А12O3) толщиной 50 нм. Далее в результате термообработки полимерные шаблоны убираются, а остающиеся ячейки имеют жесткость, превышающую примерно в 100 раз жесткость сверхлегких материалов (рис. 169, 170) .

Разработку облегченных конструкций из армированных волокнами полимеров, которые реагируют на нагрузки как упругое твердое тело. Высокие показатели модуля Юнга и плотности (12 МПа и 7,2 мг на 1 см3 соответственно) достигаются за счет соединения на микроуровне композиционных каркасов в кубические решетки, состоящие из ячеек в виде правильных восьмигранников (cuboct) и напоминающие кристаллическую структуру перовскита (рис. 171) . Технология позволяет удешевить и сделать гибкими эти процессы, а также перейти к изготовлению крупных облегченных объектов, таких как ракеты, фюзеляжи самолетов, мосты, дамбы и т.д.

Рис. 168. Образцы микрорешетчатых структур, разработанных инженерами Ливерморской национальной лаборатории им. Эрнеста Лоуренса и Массачусетского технологического института: полимерные шаблоны (B, F); никель-фосфорная микрорешетка, работающая на растяжение (C, G); оксидоалюминиевая микрорешетка, работающая на растяжение и изготовленная методом атомно-слоевого осаждения (D, H); оксидоалюминиевая микрорешетка, работающая на растяжение и изготовленная гибридным методом (E, I)

Рис. 169. Механические свойства микрорешетчатых структур: относительная жесткость на сжатие (относительный модуль Юнга) к относительной плотности (А) и относительная прочность на сжатие к относительной плотности (В)

Рис. 170. Зависимость модуля Юнга от плотности микрорешетчатых структур в сравнении с металлами, композитами, технической керамикой и сверхлегкими материалами (графеновыми эластомерами, сверхлегкими металлическими решетками, пеной из углеродных нанотрубок)

Создание облегченных структур для авиакосмической отрасли на основе титанового сплава TiAl6V4. Для этого институт лазерных и системных технологий Гамбургского технического университета (TUHH) и Северный лазерный центр (Laser Zentrum Nord) используют программные системы топологической оптимизации компании Altair и методы лазерного аддитивного производства.

Главным новшеством Гамбургского технического университета и Северного лазерного центра является внедрение бионических принципов непосредственно в процесс проектирования и разработки облегченных конструкций, который в итоге имеет следующий вид.

Рис. 171. Композитные структуры cuboct, разработанные инженерами Массачусетского технологического института

На первом этапе (фаза концепта) определяются требования, которым должен удовлетворять дизайн детали. По сути, это критерии оптимальности (целевые функции), например, минимум веса и ограничения на переменные проектирования: производственные ограничения, ограничения на физико-механические свойства материала, ограничения на нагрузки, ограничения по прочности, податливости или жесткости, частотам собственных колебаний, коэффициенту потери устойчивости и т. п.

Второй этап (фаза проектирования) включает в себя топологическую оптимизацию, интерпретацию результатов и при необходимости – оценку альтернативных вариантов. По итогам топологической оптимизации могут быть получены различные решения (множество Парето). Выбор между ними происходит на стадии интерпретации результатов (переход от оптимизированных конструкций к облегченным). На этом этапе используется бионическая база данных, позволившая инженерам находить и в ряде случаев напрямую использовать более адекватные и оптимальные «бионические» решения. После этого полученная облегченная конструкция подвергается трехмерному перемоделированию в системах автоматизированного проектирования (CAD-системах), анализируется на предмет соответствия критериям оптимальности и в случае успеха – отправляется на печать .

Изучение и применение форм и принципов природы имеет значение как с технической и инженерной стороны, так и с эстетической. Природные системы являются примером конструкций, которые гармонично функционируют на основе принципов обеспечения оптимальной надежности, создания оптимальной формы при экономии энергии и материалов. Закон минимума в живой природе обусловлен органической целесообразностью существования. Использование ее принципов способствует созданию функционально и эстетически полноценных объектов, конструкций и изделий для разных отраслей промышленности.

В условиях стремительного развития высокотехнологичных рынков важную роль в популярности и востребованности продукции начинает играть промышленный дизайн, в котором всё чаще используются бионические формы. Промышленный дизайн, как художественное и объемно-функциональное конструирование объектов для массового производства, прошел несколько этапов, каждый из которых сопровождался изменениями в производстве и его организации, сложностью производимых продуктов, трансформацией эстетических идеалов. С появлением и использованием в дизайне программного обеспечения для проектирования более сложных изделий, необычных нелинейных конструкций в архитектуре, процесс проектирования и визуализации продукта значительно ускорился.

Применение аддитивных технологий позволило приблизиться к осуществлению инженерных решений на основе бионических принципов (принципов бионического дизайна), что ранее казалось невозможным и тормозилось несовершенством традиционных технологий. Аддитивные технологии позволили изготавливать специфичные и сложные детали, а также сделали производственный процесс более гибким в плане логистики, осуществив децентрализацию производства .

В 1990 гг. в промышленном дизайне были распространены в основном «описательные модели» проектируемых объектов (3D-модели на базе относительно простых CAD), в 2000 гг. стали применяться более сложные процессно-динамические модели, фиксирующие жизненный цикл проектируемых объектов (3D + модели, созданные с помощью более сложных CAD-систем и CAE-систем, включающих технологии топологической оптимизации – САО-системы).

В последние десять лет стала проявляться тенденция постепенной интеграции промышленного дизайна в конструирование и инжиниринг. Теперь помимо подбора формы производимого изделия, дизайн включает в себя расчеты его конструктивных и функциональных характеристик, а также управление его жизненным циклом. Этот период характеризуется последовательной автоматизацией проектирования дизайна и существенным расширением инструментария проектирования, включая анимацию и др. методы визуального представления динамических ситуаций .

В настоящее время наиболее используемыми программными продуктами для промышленных дизайнеров являются SolidWorks, Autodesk Alias и Rhino, также используются Inventor, modo, Maya 305 Max, Sketchup и Fusion 360 .

Бионические принципы в архитектуре, промышленном дизайне, технике и медицине

Бионический (топонимический, генеративный) дизайн – это способ проектирования различных объектов, при котором для снижения веса и увеличения прочности применяются отличные от традиционных решения. Одной из сфер деятельности человека, в которой бионические принципы традиционно используются для выполнения какой-либо конкретной инженерной задачи, является архитектура. Использование бионических принципов может затрагивать создание опорных конструкций, оптимизацию распределения нагрузок, освещение и энергообеспечение здания.

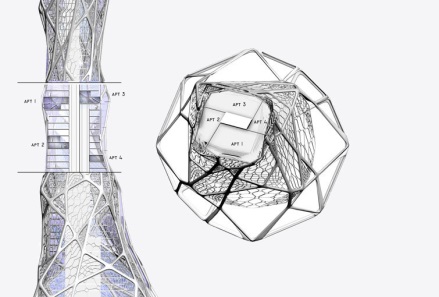

Принцип функционирования живой природы использован в проекте Bionic Tower, разработанном дизайнерской студией LAVA . Идея концепта – создание строения, которое органично вписывается в окружающую экосистему и, подобно живому организму, реагирует на изменения внешних факторов (рис. 172).

Рис. 172. Проект Bionic Tower дизайнерской студии LAVA

При проектировании были использованы современные компьютерные технологии, в том числе параметрического моделирования. При создании концепта архитекторы LAVA использовали CAD-систему Rhino. 3D CAD-модель при помощи программного пакета SolidThinking была преобразована в файл ICES, после чего для детального проектирования и расчетов строительной оболочки использовалась платформа HyperWorks (в частности, сеточный генератор HyperMesh). Программный пакет SolidThinking также применялся для оптимизации конструкции с учетом действия ветровых нагрузок. Большое внимание уделялось топологической оптимизации, с этой целью, в частности при оптимизации перфорированных стальных балок, использовалась САЕ-система ANSYS для конечно-элементного моделирования .

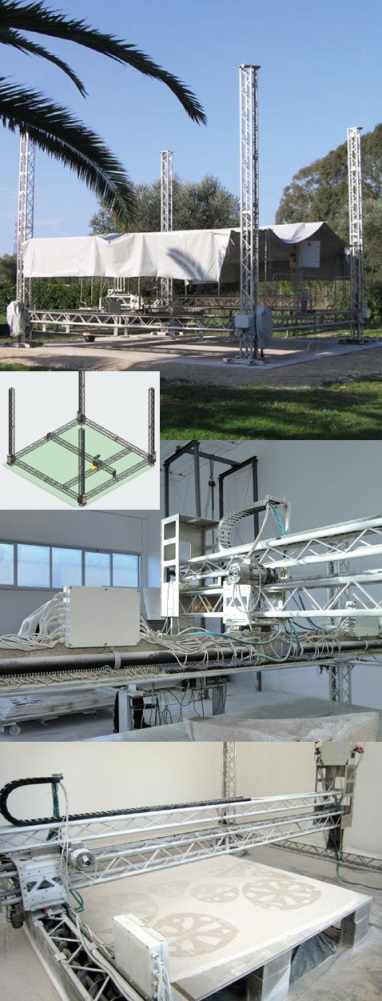

Наряду с топологической оптимизацией аддитивные технологии позволяют создавать конструкции, изготовление которых ранее было невозможным. В 2004 г. Энрико Дини (Enrico Dini) разработал 3D-принтер D-Shape и запатентовал метод трёхмерной печати, который позволил создавать здания из песка и специально разработанного неорганического связующего. В результате появилась фирма Monolite UK, которая к 2007 г. переросла в компанию D-shape, по названию применяемой технологии.

Принтер D-Shape представляет собой площадку, по бокам которой расположены своеобразные рельсы, а по углам – вертикальные колонны (рис. 173), по которым передвигается рама с печатающей головкой. Размеры конструкции ограничивают длина и ширина площадки принтера – 6 на 6 м.

На полное затвердевание конструкции уходит около суток, после чего материал, благодаря образующейся структуре, становится похожим на мрамор, он прочнее бетона и не требует дополнительного армирования.

Принтер D-Shape применили при создании павильона «Радиолярия» (Radiolaria) площадью около 9 м2, разработанного совместно с лондонским архитектором Андреа Морганте (Andrea Morgante). Конструкция представляет собой подобие минерального скелета радиолярий – простейших морских одноклеточных организмов (рис. 174).

Рис. 173. Схема гигантского принтера. Вертикальные колонны удлиняются до 9-12 м. Электропневматическое устройство поднимает раму с печатающей головкой с шагом 0,1 мм. Головка оснащена 300 соплами, управляемыми сервомоторами. Иллюстрация D-Shape, фото с сайта blueprintmagazine.co.uk

В 2014 г. компания solidThinking, входящая в состав корпорации Altair Group, запустила программные продукты для инженеров-конструкторов (solidThinking Inspire) и промышленных дизайнеров (solidThinking Evolve).

Рис. 174. Павильон «Радиолярия»: а – сразу после печати; б – после окончания процесса шлифовки. Высота конструкции – 2 м (фото D-Shape)

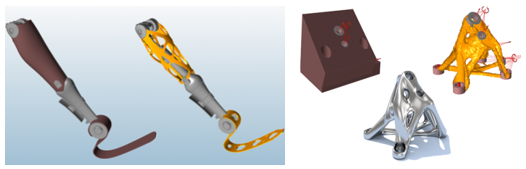

Программная система solidThinking Inspire использующая передовые решения задач оптимизации, в частности, технологию многопараметрической топологической оптимизации HyperWorks OptiStruct (разработка компании Altair Engineering, Inc.), позволяет разрабатывать оптимальные с точки зрения веса и прочности конструкции и изделия, удовлетворяющие требованиям технического задания, с максимальной экономией трудовых затрат и времени. Уменьшение массы с одновременным повышением прочности, жесткости, долговечности изделий достигается на ранних стадиях проектирования конструкции или её отдельных компонентов, т.к. программная система OptiStruct® разрабатывает концепт-дизайны, учитывая критерии прочности и производственной технологичности. Используя наиболее эффективные алгоритмы оптимизации, технология OptiStruct®, заложенная в Inspire, позволяет решать задачи оптимизации, включающие в себя тысячи переменных проектирования (рис. 175).

Рис. 175. Примеры оптимизации различных конструкций в solidThinking Inspire

CAE-система solidThinking Inspire разрабатывается с учётом современных трендов развития передовых производственных технологий (Advanced Manufacturing Technology), в частности, технологий аддитивного производства. Дизайн изделия, созданный в Inspire, можно легко и быстро конвертировать в формат, удобный для передачи непосредственно на установки аддитивного производства (3D-принтеры).

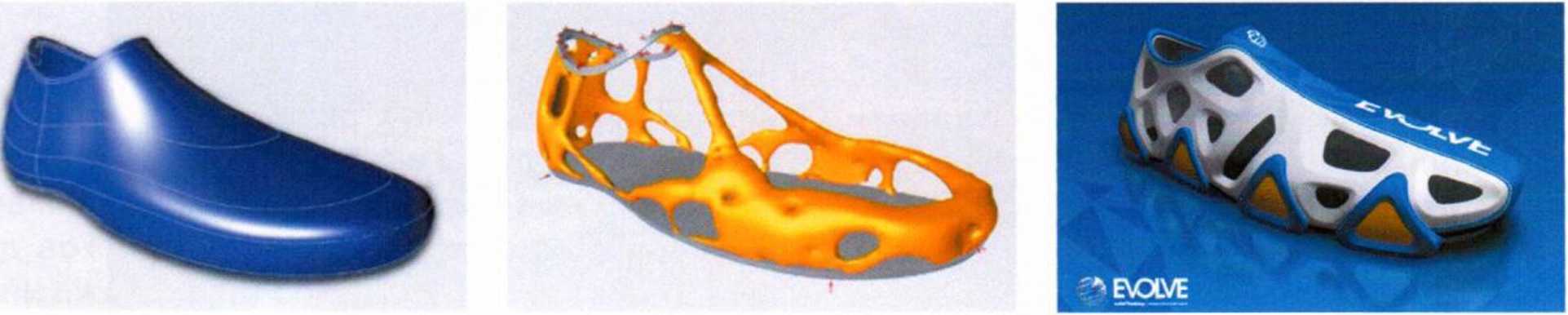

Программный продукт solidThinking Evolve позволяет разрабатывать и менять концептуальные формы моделей, объектов, конструкций и изделий для разных отраслей промышленности – от автомобилестроения и авиастроения до медицины, спортивного инвентаря и современной киноиндустрии (рис. 176, 177).

Рис. 176. Концептуальные формы изделий разработанных в solidThinking Evolve

Использование этой программной системы позволяет создавать органичные изделия на основе бионических принципов и форм в кратчайшие сроки .

Рис. 177. Промышленный дизайн концепции беговых кроссовок в solidThinking Evolve

Внедрение аддитивных технологий в промышленный дизайн позволяет приблизить скорость производства продукта к скорости его разработки.

Программный пакет solidThinking Inspire в 2014 г. был использован при проектировании и топологической оптимизации велосипедная рама из титана. Для производства рамы применили лазерную установку АМ250, мощный лазер на иттербиевом волокне выборочно сплавлял между собой частицы титанового порошка и формировал секции рамы .

Аддитивные технологии также активно используются в производстве спортивной и модной обуви. В марте 2015 г. компания New Balance представила разработанные и напечатанные на 3D-принтере компоненты для кроссовок. Для получения максимального результата во время создания трехмерных шипованных пластин была использована технология селективного лазерного спекания.

Благодаря компьютерному проектированию и аддитивным технологиям создание новой пары «кастомизированной» обуви занимает всего лишь один месяц при участии одного специалиста, причем основное время занимают промышленный дизайн изделия и оптимальный дизайн персональной конструкции. Печать кроссовок на 3D-принтере занимает 1-2 дня (для сравнения – традиционный способ производства обуви требует участия в работе 12 человек и занимает 4-6 недель). На изготовление «дизайнерских» туфель из нейлона затрачивают не более 9 часов времени (рис. 179) .

Аддитивные технологии используют для разработки интерьера. Так промышленный дизайнер Лилиан ван Даал создала из прочного нейлона мягкое концептуальное кресло, использовав собственную клеточную конструкцию, поддерживающую вес сидячего на нем человека (рис. 180). Кресло изготовлено из прочного нейлона, при этом можно изменить различные зоны гибкости, чтобы она соответствовала потребностям пользователя .

Рис. 179. Коллекция обуви Exosceleton от британского дизайнера Я. Аллейн, распечатанная на 3D-принтере

Рис. 180. 3D-печатное мягкое кресло «Биомимикрия»

Использование систем проектирования (CAD), компьютерного инжиниринга и оптимизации (CAE, САО) в промышленном дизайне значительно ускорило процесс проектирования и визуализации продукта, позволило разрабатывать оптимальные с точки зрения веса и прочности конструкции, привело к сокращению стоимости и времени разработки. Применение аддитивных технологий позволило производить продукты ранее немыслимых форм, размеров, фактически новые мезоструктуры и, казалось бы, из несочетаемых материалов, обладающих той или иной микроструктурой, что является ярким примером многоуровневого / многомасштабного (MultiScale) подхода к проектированию и аддитивному производству.

Немецкий автоконцерн Mercedes-Benz применил бионические принципы при разработке экспериментального автомобиля Mercedes-Benz Bionic (рис. 181). Биологическим прототипом автомобиля стала тропическая рыбка под названием «кузовок», благодаря необычному внешнему виду автомобиля удалось достигнуть очень низкого коэффициента аэродинамического сопротивления – 0,19. Базируясь на природном решении, инженеры Mercedes создали облегченную конструкцию кузова, оптимизированную при помощи передовой САО-системы OptiStruct. Специалисты DaimlerChrysler предложили технологию оптимизации, основанную на методе Soft Kill, позволяющем менять толщину, убирать материал в местах меньших механических напряжений и добавлять его в наиболее нагруженные зоны, несущие повышенную нагрузку. В результате применения передовых технологий компьютерного инжиниринга и оптимизации была получена оптимальная с точки зрения аэродинамики геометрия кузова, обеспечена максимальная прочность при минимальном весе и количестве использованного материала .

Рис. 181. Автомобиль Mercedes-Benz Bionic

В 2013 г. немецкая компания EDAC разработала концепт-кар Genesis, прототипом которого явилась черепаха. Кузов EDAG Genesis, изготовленный при помощи аддитивных технологий, имеет скелетообразную структур, как черепаший панцирь, и призван обеспечивать дополнительную безопасность пассажиров (рис. 182) .

Рис. 182. Проект концепт-кара EDAG Genesis

Концепт спортивного автомобиля – Light Cocoon, спроектированный с использованием облегченных конструкций (lightweight structures), решетчатых (скелетообразных) конструкций был представлен на выставке Geneva Motor Show 2015. При разработке дизайна использовалась топологическая оптимизация, детали были напечатаны на 3D-принтере. Для защиты от плохих погодных условий и достижения эстетического эффекта снаружи кузова использовался специальный текстильный материал Texapore Softshell, биологическим прототипом которого является древесный лист (рис. 183) .

Рис. 183. Концепт спортивного автомобиля EDAG Light Cocoon

Решетчатая конструкция кузова концепта Cadillac Аеrа (Aero+Era) позволяет в значительной степени снизить вес автомобиля и улучшить его аэродинамические характеристики. Необычная многогранная поверхность заимствует форму соединения мыльных пузырей. Гибкая полимерная внешняя оболочка также является облегченной альтернативой традиционным панелям кузова и стеклу (рис. 184) .

Рис. 184. Концепт Cadillac Аеrа

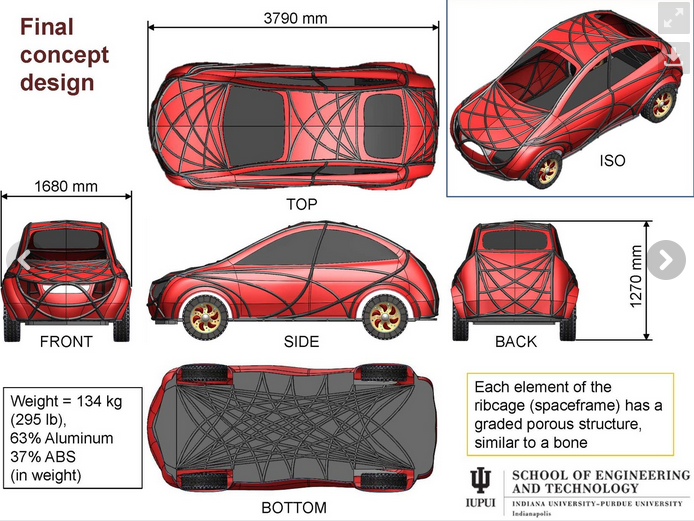

Проект Aerodynamic Water Droplet with Strong Lightweight Bone Structure, разработанный командой инженерно-технологического факультета Университета Индианы-Пердью Индианаполис, заимствует сразу два бионических принципа: кузов сконструирован в форме капли, что позволяет улучшить аэродинамические характеристики, а пористый скелетоподобный каркас позволяет лучше амортизировать удар при столкновении, повышая безопасность пассажиров (рис. 185) . Каркас изготовлен из алюминиевого сплава при помощи технологии 3D-печати, элементы соединения каркаса с кузовом – из полимерного композита. Передовые технологии компьютерного инжиниринга и оптимизации обеспечили в этом проекте меньший вес всей конструкции, улучшенную аэродинамику и экономию топлива.

Рис. 185. Проект Aerodynamic Water Droplet with Strong Lightweight Bone Structure

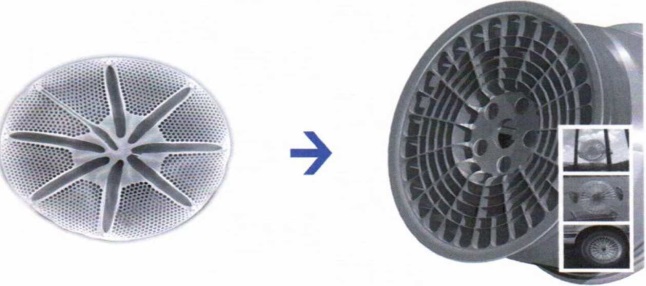

Институт полярных и морских исследований им. Альфреда Вегенера (г. Бремерхафен, Германия) использует технологию ELiSE (Evolutionary Light Structure Engineering) для оптимизации конструкций обода колеса автомобиля по заказу компании RLE International. В качестве основы, заимствованной из живой природы, послужили диатомовые водоросли Arachnoidicus (одноклеточный планктонный организм), за счет бионического дизайна, компьютерного инжиниринга и оптимизации снижен веса обода на 20%. Сама конструкция может быть изготовлена из композиционных материалов, укрепленных углеволокном (рис. 186).

Технология ELiSE применяется и для оптимизации конструкций опор морских ветровых энергетических установок. В качестве основы, заимствованной из живой природы, служит скелет радиолярии (одноклеточный планктонный организм). За счет бионического дизайна и оптимизации удается достигнуть снижения веса ВЭУ на 48% с 770 до 400 т и лучшего распределения нагрузки .

Рис. 186. Оптимизация обода колеса автомобиля на основе водоросли

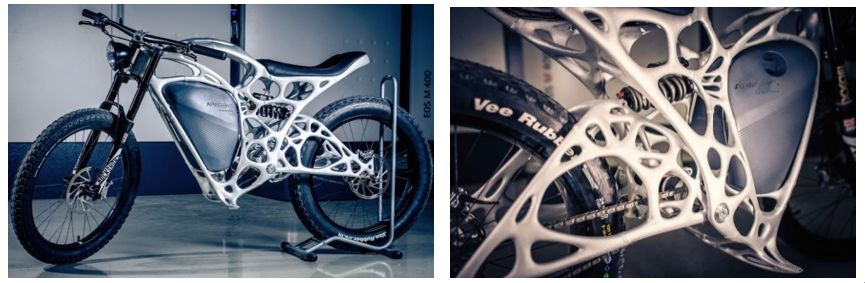

Дочерняя компания Airbus – APWorks представила электромотоцикл Light Rider с бионической рамой, «напечатанной» на 3D-принтере. Электромотоцикл (рис. 187) весит всего 35 кг. Выигрыш по массе обеспечивает конструкция рамы сложной формы, при создании которой использовались технологии оптимизации, опирающиеся на бионические принципы, и аддитивные технологии (DMLS, Direct Metal Laser Sintering – прямое лазерное спекание металлопорошка).

Рис. 187. Электромотоцикл Light Rider с бионической рамой

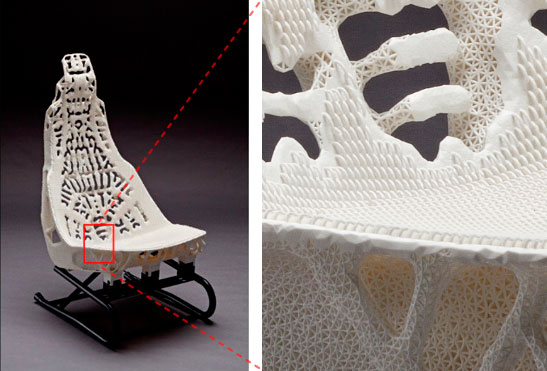

Автоконцерн Toyota и ведущий производитель программного обеспечения для 3D-печати компания Materialise совместно разработали прототип суперлегкого автомобильного кресла с необычной структурой. Дизайн автокресла Toyota, напоминающий структуру кости – это результат применения принципов бионического дизайна и топологической оптимизации.

Данные о плотности были визуализированы с помощью различных цветов в программном обеспечении Materialise. Затем участки с низкой нагрузкой заполнили решетчатыми структурами, которые позволили снизить вес и сохранить общую прочность конструкции кресла (рис. 188). Такая фактура обеспечила дополнительный комфорт для водителя, улучшая теплообмен.

Рис. 188. Прототип суперлегкого автомобильного кресла

Прототип кресла был изготовлен с помощью технологии селективного спекания порошка (SLS). Вес готового изделия уменьшился на 72% (7 кг вместо 25) по сравнению с серийным традиционным образцом. Теплоемкость снизилась с 35,4 до 14,5 Дж/к.

Примером современного бионического дизайна является трехмерная печать сложных промышленных конструкций в воздухе. В лаборатории перспективных технологий Joris LAARMAN Lab (Амстердам, Голландия) создали новый тип 3D-принтера на базе промышленного робота, который может делать сложные и самоподдерживающиеся конструкции из различных металлов и сплавов. Для печати конструкций используется роботизированная рука с 6 степенями свободы, которая фактически управляет аппаратом, комбинирующим сварку и непрерывную подачу металла. При помощи различных режимов и технологий электродуговой сварки получается конструкция, составленная из мелких расплавленных капель металла, т.е. сварка без свариваемых поверхностей – сплошной сварной шов.

Для реализации сварочно-печатной технологии разработан специальный комплекс программного обеспечения, управляющего по отдельности робототехнической и сварочной частью робота MX3D-Metal, позволяя с его помощью делать различные типы пространственных линий, прямых, изогнутых, спиральных, геликоидальных и т.д., что требует особых параметров настройки. Разработанный 3D-принтер создает конструкции на весу, выдавливая термореактивные полимеры из насадки печатающей головки. Смола быстро твердеет, что делает возможным создание конструкций на любой рабочей поверхности, независимо от ее наклона и гладкости, и без необходимости дополнительных опорных конструкций.

В 2017 г. в Амстердаме (Голландия) появится первый восьмиметровый пешеходный мост, построенный прямо в воздухе методом 3D-печати. Роботы-печатники, обладающие шестью степенями подвижности, двигаясь навстречу друг другу с противоположных берегов, он пошагово напечатают сложную структуру моста, накладывая сталь слой за слоем (рис. 188).

Рис. 188. Печать «бионического» моста

Реализация этого проекта и внедрение данной технологии предоставит дизайнерам практически неограниченные возможности для создания с помощью 3D-печати больших пространственных функциональных объектов из экологически чистых материалов и с беспрецедентной свободой в выборе форм.

В бостонском Северо-Восточном университете (Northeastern University) разрабатывается броня, в основе структуры которой лежат принципы строения рыбьей чешуи, змеиной кожи и крыльев бабочки. Разрабатываемая броня состоит из двух слоев – мягкой основы и встроенных в нее пластинок – «чешуек», распечатанных на 3D-принтере.

При помощи созданной математической модели исследователи изменяли размер и порядок крепления пластин на разных типах подложек, чтобы определить, как это повлияет на защитные свойства и гибкость конструкции, и добиться оптимального соотношения этих характеристик. При этом предполагается, что броня должна препятствовать пробиванию и быть устойчивой к высоким температурам.

Бионические принципы используются не только при изготовлении брони, предназначенной для защиты человека, но и при производстве бронетанковой техники, причем заимствуется не одно конкретное свойство или принцип, и даже не несколько, а целый комплекс. Принцип конструкции танковых траков сходен по строению с кошачьей лапой: траки имеют специальные грунтозацепы, не дающие танку проваливаться в грунт .

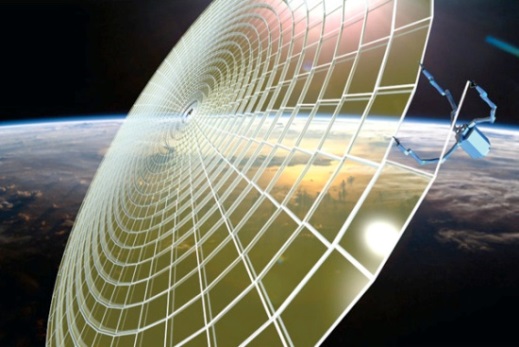

Бионические принципы лежат в основе строительства объектов крупных размеров в космосе. В 2013 г. программой NASA Innovative Advanced Concepts была выбрана компания Tethers Unlimited, предложившая принципиально новую концепцию создания многозадачных и крупногабаритных космических объектов, таких как антенны и панели. На сегодняшний день запуск объектов, размеры которых превышают несколько десятков метров, затруднен из-за ограниченного объема летательных аппаратов, а также сложности и хрупкости самих комплектующих. Подобные запуски – очень дорогостоящие мероприятия, и чем больше и сложнее деталь, тем выше стоимость. Запуск объектов, размеры которых превышают 100 м в длину, на сегодняшний день невозможен .

Революционным решением данной проблемы стала разработка системы Spider Fab («фабрика-паук»), использующей 3D-печать и робота-сборщика для производства отдельных частей космического корабля на орбите. Предполагается, что в космос будет запускаться аппарат, в котором в спрессованном виде будут находиться исходные материалы. Выйдя на орбиту, система сама воспроизведет себя по заданной программе с помощью роботов, используя аддитивную технологию послойного наплавления (FDM). Это позволит создавать объекты размером в сотни и даже тысячи метров в длину, а также на порядок снизит стоимость запуска (рис. 189).

Рис. 189. Использование бионических принципов в авиакосмической отрасли

Авиастроительная компания Airbus к 2050 г. планирует разработку самолета, при проектировании корпуса которого будет использован принцип строения птичьего скелета, что вдобавок к прочности несущей конструкции позволит сделать стены самолета прозрачными и обеспечит дополнительный комфорт полета. Пропускающий свет материал обшивки корпуса также будет помогать регулировать температуру внутри лайнера .

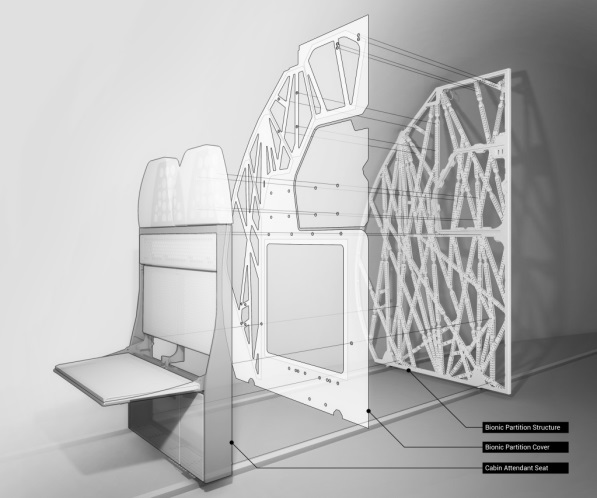

Совместно с компанией Autodesk (США) в Airbus для снижения общей массы авиалайнера была разработана и произведена аддитивным способом панель, отделяющая пассажирскую зону от бортовой кухни в пассажирском салоне. Бионическая конструкция примерно на 55% легче, чем используемые панели (вес удалось снизить с 65 до 30 кг), и при этом удовлетворяет всем необходимым эксплуатационным характеристикам.

При проектировании основного каркаса перегородки (рис. 190) использовался алгоритм, генерирующий сложные решения, сходные с теми, что появляются в процессе роста слизевика – микроорганизма, способного формировать прочные соединения между двумя фиксированными точками. «Микрокаркас», заполняющий компоненты внешней конструкции, напоминает, в свою очередь, структуру костей млекопитающих.

Рис. 190. Бионическая перегородка

Для создания бионической перегородки использовали промышленный 3D-принтер компании Concept Laser. Благодаря оптимизации конструкции и аддитивным технологиям уменьшился расход материала – использовался металлопорошок из Al, Mg и Sc – Scalmalloy®, разработанный компанией APWorks, входящей в Airbus Group и специализирующейся на металлической 3D-печати.

Стремительное развитие и широкое распространение новых технологий, создание и развитие высокоинтегрированных интеллектуальных сред и платформ, проникновение цифровых технологий во все сферы человеческой деятельности приводит к быстрым и значительным изменениям на глобальных рынках, в структуре и характере современного промышленного производства и экономики.

Передовые производственные технологии (Advanced Manufacturing Technology) обеспечивают изготовление в кратчайшие сроки глобально конкурентоспособной и кастомизированной продукции нового поколения.

В настоящее время ярко выражен глобальный тренд одновременного стремительного развития и взаимного дополнения. Эффективное применение аддитивных технологий и технологий компьютерного инжиниринга, включая оптимизацию, позволяет создавать оптимальные по различным характеристикам (вес, жесткость, прочность, вибрационные характеристики, долговечность и др.) и качественные изделия, машины и конструкции нового поколения, причем – проектировать, производить и выводить продукцию на рынок в предельно короткие сроки, снимая ограничения, характерные для традиционного производства.

Конвергенция и синергия двух технологических трендов дают возможность говорить о принципиально новом подходе к проектированию и созданию «best- in-class» оптимизированных конструкций – бионическом дизайне – (Simulation & Optimization)-Driven Bionic Design, когда получаемые оптимальные инженерные решения (детали, изделия, конструкции и т.д.) напоминают структуры, встречающиеся в живой природе.

Применение этого подхода наблюдается в наиболее наукоемких отраслях промышленности – автомобилестроении и производстве авиационной и космической техники мировыми лидерами (Engineering + Design АС, Mercedes, Airbus, Lockheed Martin и др.), для которых достижение таких характеристик, как минимальный вес при удовлетворении высоких требований по жесткости, устойчивости, вибрациям, прочности, усталости и долговечности, является критически важным.