Теоретические основы процесса

В настоящее время массовое распространение аддитивных технологий отчасти сдерживается невозможностью прогноза механических свойств и необходимостью проведения большого количества экспериментов для определения оптимальных режимов изготовления изделий заданной конфигурации, или при использовании новых сплавов и материалов .

Эти трудности обусловлены в значительной степени многофакторностью процесса, при этом характеристики готового изделия зависят от множества управляющих параметров . Физические явления, происходящие в процессе аддитивного производства металлических изделий, включают процессы плавления и кипения, тепло- и массопереноса, а также процессы затвердевания в существенно неравновесных условиях. Поэтому для исследования влияния теплофизических, физико-химических и технологических параметров на качество получаемых изделий целесообразно применение компьютерного моделирования.

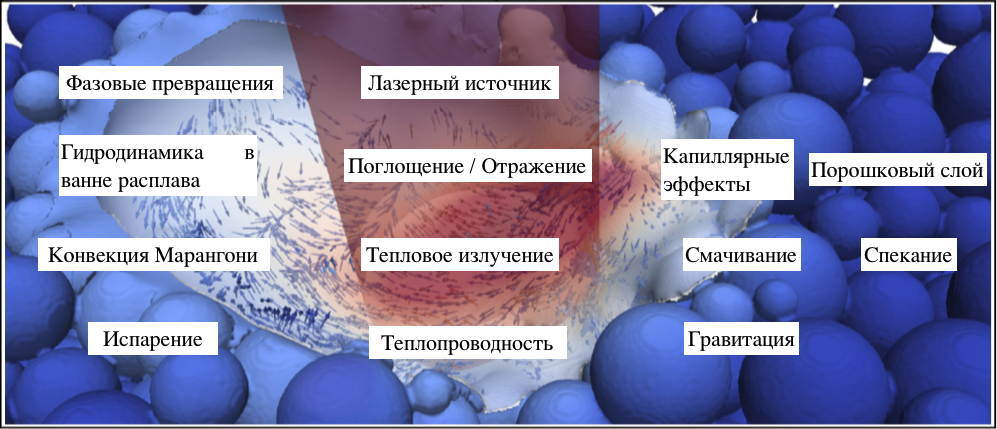

Многообразие физических процессов (рис. 85), происходящих во время процесса селективного лазерного плавления (СЛП), влияет на стабильность процесса. Выявление и понимание этих явлений, и их взаимодействия имеет решающее значение для получения качественных изделий .

Рис. 85. Процессы, происходящие в ванне расплава при селективном лазерном или электронно-лучевом плавлении

В процессе нагрева порошковый слой облучается лазерным лучом. Изначально воздействуя на порошковый материал, лазерное излучение из-за многократного переотражения от порошковых частиц и нижележащего слоя проникает вглубь засыпки. За счет этого нагрев происходит не только на поверхности, но и в значительном объеме верхнего слоя.

Теплофизические параметры порошкового материала определяют перенос тепла в нагретом порошке от ванны расплава и твердого металла вглубь порошкового металла. Немаловажными параметрами порошкового материала являются его оптические параметры, т.к. основным источником нагрева является лазер, и характеристики проникновения его излучения в порошковый материал могут оказывать существенное влияние на процессы теплопередачи.

В работе было выявлено существенное влияние формы частиц на плотность засыпки: чем больше форма частиц приближается к сферической форме, тем большая плотность засыпки. Менее сферичные частицы образуют структуры второго порядка, для которых характерны большие протяженные поры .

Исследование влияние размера частиц на свойства готовых изделий показало, что для получения качественных изделий без пористости необходимо наличие частиц малого размера . При лазерном воздействии сначала плавятся частицы малого размера, создавая тем самым благоприятные условия для плавления более крупных частиц. Также распределение частиц по размерам влияет на режимные параметры, отличающиеся для крупных и мелких частиц.

Влияние добавок малых частиц исследовалось в работе . Введение 15 % частиц меньшего диаметра позволило добиться наибольшей теплопроводности порошка за счет заполнения пор частицами, а также увеличить плотность порошка, что в процессе сплавления способствует уменьшению пористости получаемых изделий.

При нагреве действуют процессы конвекции, теплопроводности и излучения, определяющие тепловые потери из области нагрева. Величина конвективной теплоотдачи определяется газом, находящимся в рабочей камере установки, а также наличием либо отсутствием обдува рабочей области.

При повышении температуры выше температуры солидуса сплава начинается образование ванны расплава. Интенсивность конвекции в ванне зависит от вязкости сплава и от интенсивности сил, приводящих потоки в ванне расплава в движение, в частности, от поверхностного натяжения, капиллярных сил, конвекции Марангони, давления паров над ванной и других. Продолжительность существования ванны расплава обычно незначительна, однако и за это время поведение ее существенно изменяется. Термическое расширение вызывает уменьшение плотности нагретой жидкости и перемещение ее к верхнему краю ванны. Высокое поверхностное натяжение и большая смачиваемая способность обеспечивают гладкую поверхность у стабильной ванны расплава. Нестабильность ванны расплава приводит к образованию отдельных капель вместо сплошного прохода за счет действия нестабильности Рэлея-Плато . Конвекция Марангони усиливает перенос тепла от наиболее нагретого центра ванны расплава к ее краям. Вследствие высокой температуры испарение металла создает область повышенного давления над ванной, что дополнительно усиливает перенос жидкости, особенно в процессе СЛП при слишком высоком подводе энергии. Это вызывает проплавление материала на большую глубину и образование пористости, вызванной испарением металла внутри ванны расплава .

Для повышения качества модели и учета важных параметров необходимо понимание процессов формирования отдельных лазерных проходов в процессе селективного лазерного плавления. Условия образования единичного лазерного прохода разделяют на две основные группы:

- обработка порошкового материала при условии отсутствия влияния сплошной подложки;

- обработка порошкового материала на поверхности подложки.

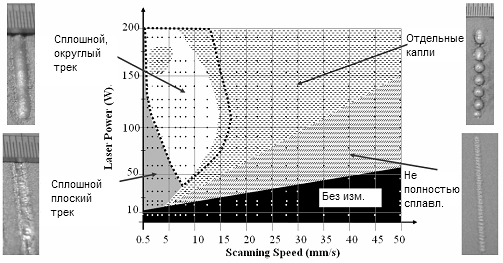

В работе описываются эксперименты по спеканию одного трека (лазерного прохода) на поверхности порошка для трёх марок сталей. На номограмме зависимости конфигурации получаемого трека от скорости движения и мощности лазерного излучения (рис. 86) видно появление нескольких основных областей, в каждой из которых получается различная конфигурация треков.

Рис. 86. Конфигурация трека при различных скоростях движения лазера и мощности для стали 314S

В области малой мощности и малой скорости движения лазерного луча (нижняя левая область номограммы) наблюдается незначительное проплавление порошка, в результате которого за счет выхода газов из системы происходит усадка материала и образование вогнутого трека. При увеличении мощности и скорости движения лазерного луча конфигурация трека меняется на цилиндрическую, при этом суммарная масса получаемого трека увеличивается.

С увеличением скорости движения лазерного луча наблюдается увеличение нестабильности жидкой фазы в сплавляемом треке, что приводит к образованию разрывов в треке, а затем и образованию отдельных капель. Это происходит, в частности, под действием капиллярной нестабильности Рэлея-Плато .

При дальнейшем увеличении скорости движения лазерного излучения температура, достигаемая в системе, не превышает температуры ликвидуса, и происходит только спекание частиц. В случае очень малых мощностей лазера и больших скоростей сканирования плавления не происходит.

Этому явлению дается разное объяснение. В работе исследован процесс увеличения массы лазерного прохода при переходе от вогнутого к цилиндрическому. Экспериментально выявлено, что при увеличении скорости движения лазера с 0,5 до 1 мм/с при неизменной мощности лазерного излучения и, как следствие, снижении передаваемой в материал энергии с 3200 до 1600 Дж, масса треков одинаковой длины, равной 10 мм, не уменьшается, а увеличивается.

Также немаловажным является исследование сплавления одного трека на поверхности сплошной подложки, представляющей собой либо металлическую плиту, на которую обычно наносится первый слой, либо ранее сплавленные слои. В этом случае необходимо учитывать такие процессы как припекание трека к подложке, толщину слоя, наносимого на подложку и т.д.

В работе описывается проведение экспериментов по сплавлению одного трека на поверхности металлической подложки. Проведена серия экспериментов по оплавлению лазерным излучением подложки без нанесённого слоя порошка для определения влияния вкладываемой энергии на образование трека.

Одиночные проходы проводились для энергий лазера 50 и 25 Вт при скоростях сканирования от 0,06 до 0,28 м/с и от 0,03 до 0,14 м/с соответственно. Для данных параметров получена линейная зависимость ширины и глубины проплавления от мощности и скорости движения лазера. Ширина и глубина проплавления уменьшается при снижении мощности и увеличении скорости движения лазера. С увеличением скорости движения лазера уменьшается влияние теплопроводности подложки, поэтому ширина проплавляемой области становится сравнимой с диаметром лазерного луча.

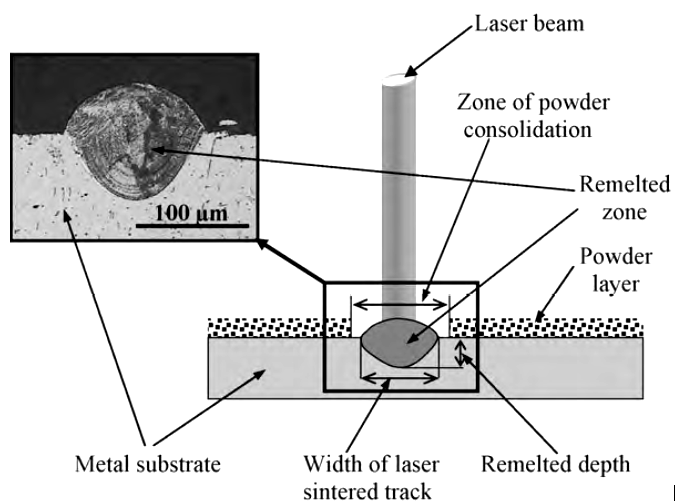

Также проводили исследования спекания единичного прохода из порошка нержавеющей стали марки 904L на поверхности металлической подложки из нержавеющей стали марки 304L. Мощность лазера составляла 50 и 25 Вт, скорость сканирования – от 0,06 до 0,28 м/с и от 0,03 до 0,14 м/с соответственно. Толщина наносимого слоя – 50 мкм. Диаметр лазерного пятна – 70 мкм. Производилось спекание треков длиной 20 мм. Было определено, что толщина отдельного прохода варьируется от 100 до 130 мкм, а область консолидации порошка – область, в которой происходит оголение подложки от порошка, без образования наплавленного металла, – 260-130 мкм (рис. 87).

Рис. 87. Схема консолидации порошка в процессе СЛП

Большое значение имеет существование стабильных и нестабильных областей. В стабильной области трек непрерывный и область плавления целая. В нестабильной области трек распадается на отдельные капли.

При низких скоростях сканирования (меньше 0,06 м/с) и малой мощности (25 Вт) теплоотвод в подложку незначителен, ванна расплава перегревается, и возникает нестабильность и разрывность трека. При мощности излучения равной 50 Вт контакт между ванной расплава и подложкой исчезает при скорости сканирования >0,2 м/с.

Нестабильность расплавленной ванны при низкой скорости сканирования была изучена на примере нержавеющей стали 316L, с диаметром частиц – 25 мкм. Треки были сделаны при мощности лазера от 12,5 до 50 Вт и различных скоростях сканирования от 0,02 до 0,22 м/с. Толщина слоя порошка составляла 50 мкм. Для данных мощностей лазера температура и объем расплавленного порошка увеличивалась при уменьшении скорости сканирования. С увеличением ввода энергии на единицу длины при относительно высокой мощности лазера и малой скорости сканирования происходило увеличение объема расплава и уменьшение его вязкости.

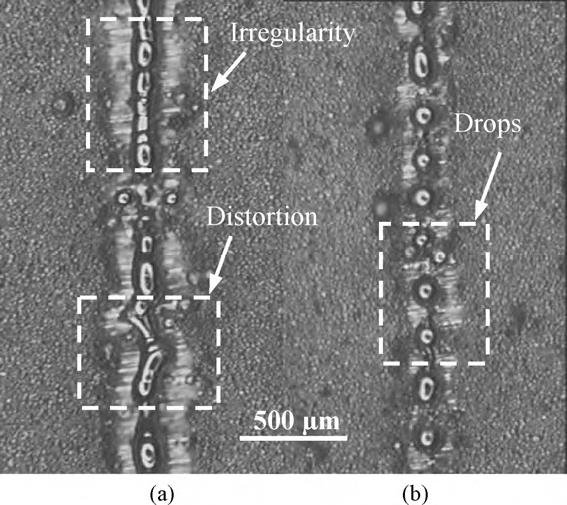

При малой скорости сканирования теплоты, передаваемой лазером, становится недостаточно для расплавления подложки, и стабилизирующий эффект (проникновение металла в подложку) исчезает. Если энергии достаточно для кипения и испарения расплавленного порошка, то давление образующихся паров приводит к искажению спекаемых треков. При дальнейшем уменьшении мощности лазера треки образуются в виде отдельных капель металла (рис. 88).

В работах исследовалось спекание отдельного трека, а также целых слоев. Производилось спекание порошка нержавеющей стали марки 316L с диаметром частиц 3-40 мкм (преобладающий размер частиц – 20 мкм), полученного газовой и водной атомизацией.

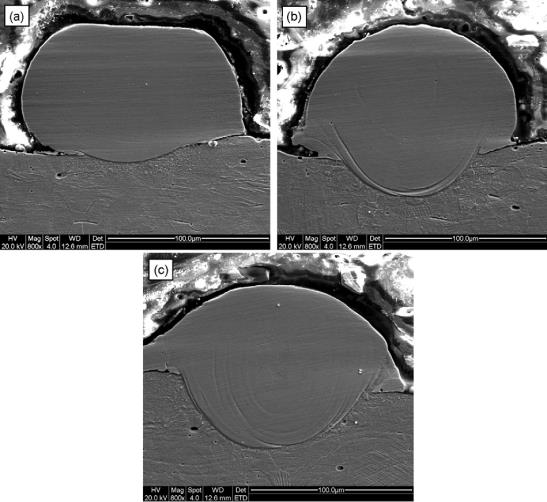

При повышении мощности лазера глубина проплавления подложки увеличивалась (рис. 89).

Рис. 88.Изображение треков, искаженных за счет действия капиллярной нестабильности Рэлея-Плато

Рис. 89. Сечения треков, полученных при различных мощностях лазерного излучения:

(a) – 60 Вт; (b) – 80 Вт; (c) – 100 Вт. Скорость лазерного луча постоянная

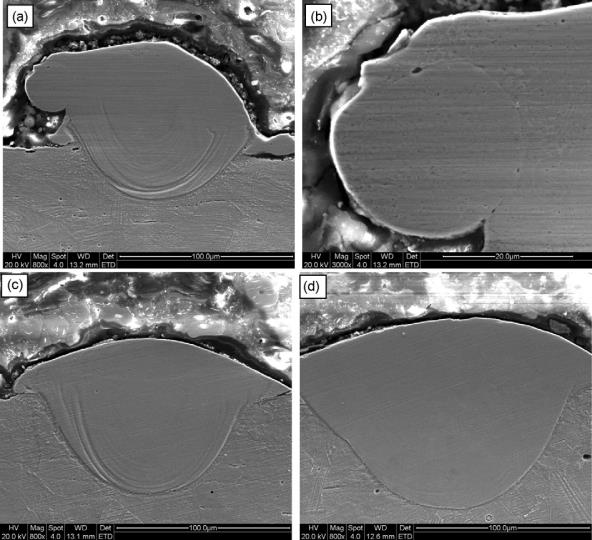

Также изменялся угол смачивания металлом трека подложки. На рис. 90a, b видно, что угол смачивания большой, следовательно, смачиваемость плохая. С увеличением мощности лазерного луча способность к течению увеличилась, угол смачивания уменьшился, показывая намного лучшие характеристики плавления, которые более благоприятны для процесса СЛП (рис. 90с, d).

Увеличение мощности лазера также увеличивает глубину проплавления. После ухода лазерного луча начинается охлаждение металла и при достижении температуры ниже температуры ликвидуса начинается процесс затвердевания.

Рис. 90. Сечения треков, полученных при различных скоростях сканирования:

(a) – 150 мм/с; (b) – 60 мм/с; (c) – 20 мм/с. Мощность лазера – 100 Вт – постоянная

В процессе сплавления одного слоя происходит уменьшение пористости материала практически до нуля и, следовательно, уменьшение объёма на эту же величину. Как следствие, величина наносимого слоя порошка и величина получаемого слоя сплошного металла различны. Усадка может быть различна по площади сплавляемого слоя, и зависеть от области сплавления (слой порошка на металлической подложке или на другом слое порошка), близости соседних лазерных проходов и др. Также на толщину слоя может влиять поверхностное натяжение, увеличивающее высоту отдельных сплавленных областей, образующихся в результате лазерного воздействия.

Описание фазовых превращений в процессе СЛП является практически самой значимой частью моделирования. В отличие от процессов селективного лазерного спекания, где для создания заданной объемной структуры необходимо лишь достижение температуры, при которой происходит спекание частиц, в случае СЛП происходит расплавление частиц в интервале температур и образование непрерывной жидкой фазы. При этом изменяется концентрация жидкой фазы в процессе плавления и кристаллизации, а за счет большой скорости протекания этих процессов они в разной степени неравновесны. В результате неравновесной кристаллизации получается неравновесная структура, имеющая другие свойства. Для предсказания свойств конечного изделия необходимо тщательное моделирование фазовых превращений в системе.

Иногда в процессе СЛП скорости кристаллизации составляют десятки и сотни тысяч градусов в секунду. При этом, например, возможно, неполное протекание диффузии в жидкой фазе, и тогда появляется необходимость учитывать её конечное значение. При очень больших скоростях изменения температуры в процессе кристаллизации (107-109 К/с) может нарушиться принцип локального равновесия, когда отношение концентрации твердой фазы к жидкой становится не равным равновесному значению, и появляется возможность бездиффузионной кристаллизации.

Ряд работ посвящен исследованию изменения температуры плавления частиц с малыми размерами. Обнаружено, что в некоторых случаях при размерах частиц меньше 1 мкм температура плавления может уменьшаться на десятки градусов.

В основном для выбора оптимального режима процесса СЛП используют метод подбора параметров, при котором изготавливается серия образцов, имеющих одинаковую конфигурацию, но различные параметры, изменяющиеся определённым, заранее известным образом. Из этих образцов выбираются наилучшие и, следовательно, выбираются режимы, при которых они были изготовлены. Зачастую, например, в случае использования дорогостоящего металлического порошка, изготовление большого количества образцов невозможно либо требует больших затрат. Необходимое количество экспериментов заметно сокращается с использованием компьютерного моделирования. Однако процесс СЛП является существенно многофакторным, и получение качественных изделий зависит от множества управляющих параметров. Параметры зависят от физико-химических, теплофизических и других свойств, определяемых из литературных данных. Некоторые определяются экспериментально отдельно для каждого случая. Из-за различного подхода к моделированию СЛП и отсутствия единого взгляда на способ описания протекающих при этом процессов, создание модели является нетривиальной задачей. В литературе практически отсутствуют модели, позволяющие прогнозировать микроструктуру металла изделия, полученного методом СЛП, пористость и другие значимые свойства конечного изделия.

Модели процесса селективного лазерного плавления

Подходы к моделированию существенно отличаются в различных работах. Единого мнения по способу моделирования в литературных источниках нет, поскольку авторы ставили целью исследование областей процесса СЛП, используя для этого различные средства. Применимость различных методов для описания процессов при СЛП показана в табл. 19.

Таблица 19

Численные модели и их применимость

| Метод | Применимость |

| Дискретных элементов | Образование порошковой засыпки |

| Монте Карло | Поглощение излучения и трассировка лучей |

| Решеточных уравнений Больцмана | Гидродинамика, термодинамика |

| Конечных объемов | Гидродинамика, термодинамика |

| Конечных элементов | Термодинамика, механика |

| Конечных разностей | Термодинамика |

| Фазового поля | Эволюция микроструктуры |

| Клеточных автоматов | Эволюция зеренной структуры |

Существует два основных подхода к моделированию процесса СЛП.

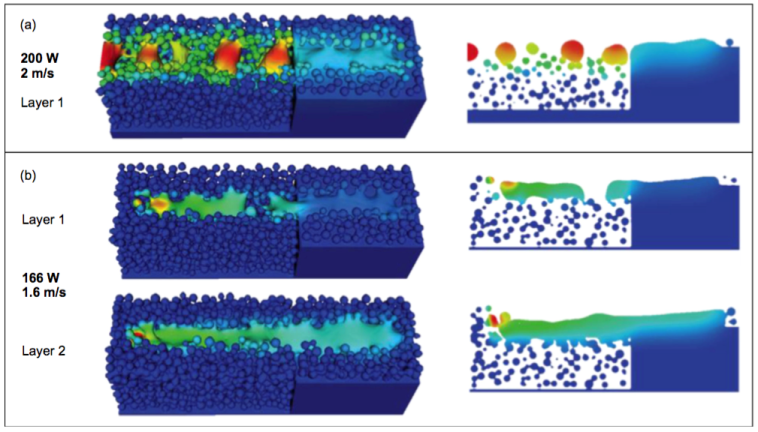

Первый подход предполагает задание определенной геометрии для каждой наносимой частицы с учетом их конфигурации. При этом в процессе моделирования помимо термодинамических процессов рассматриваются гидродинамические процессы (рис. 91). Большинство из используемых методов для решения таких задач являются явными. С учетом размеров частиц (5-50 мкм для СЛП) и размера сетки, необходимого для покрытия этих частиц с нужной точностью, накладывается значительное ограничение на шаг по времени вплоть до наносекунд для обеспечения устойчивости численных методов по критерию Куранта – Фридрихса – Леви .

Этот подход используется для исследования малых объемов системы (в пределах одного лазерного прохода или слоя). При этом изучаются основные процессы гидродинамики (например, образование отдельных капель, пористость или шероховатость поверхности) при расплавлении порошкового материала и его последующем затвердевании. Для этого используется уравнение Навье-Стокса для несжимаемых жидкостей и уравнения непрерывности, решаемые вместе с уравнениями переноса энергии. Для таких процессов как, например, смачивание, испарение и капиллярные эффекты требуется описание геометрии поверхностей и для их подробного моделирования применение таких методов оправдано.

В процессе сплавления одного слоя происходит уменьшение пористости материала практически до нуля и, следовательно, уменьшение объема на эту же величину. Как следствие, величина наносимого слоя порошка и величина получаемого слоя сплошного металла различны.

Рис. 91. Моделирование образования сплошной твёрдой фазы после единичного лазерного прохода

Усадка может отличаться по площади сплавляемого слоя, и зависеть от области сплавления (слой порошка на металлической подложке или на другом слое порошка), близости соседних лазерных проходов и др. Также на толщину слоя может влиять поверхностное натяжение, увеличивающее высоту отдельных сплавленных областей, образующихся в результате лазерного воздействия.

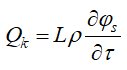

Более распространенным среди исследователей подходом является метод непрерывной системы (рис. 92). При этом исследуемая система представляется в виде сплошного тела без разделения на отдельные частицы. Это не позволяет адекватно учитывать эффекты на поверхностях частиц, такие как смачивание, однако заметно экономит вычислительные ресурсы, поскольку такие расчеты наиболее ресурсоемкие.

При этом подходе свойства порошкового слоя и свойства сплошного металла задаются как определенные численные значения. Расчет этих значений зависит от требуемой точности и доступных вычислительных ресурсов.

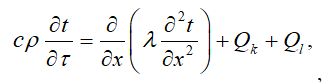

Основное уравнение, в данном случае, уравнение теплопроводности Фурье:  где t – температура; – время; x – пространственная координата; c, ρ, – температурно-зависимые характеристики материала – удельная теплоёмкость, плотность и теплопроводность соответственно;

где t – температура; – время; x – пространственная координата; c, ρ, – температурно-зависимые характеристики материала – удельная теплоёмкость, плотность и теплопроводность соответственно;  – функция объёмного источника тепла, учитывающая тепловой эффект фазовых превращений в материале и принимающая знак «минус» при расплавлении (

– функция объёмного источника тепла, учитывающая тепловой эффект фазовых превращений в материале и принимающая знак «минус» при расплавлении (  ) и знак «плюс» при затвердевании (

) и знак «плюс» при затвердевании (  ); L – скрытая теплота плавления / затвердевания; φs – объёмная доля твёрдой фазы.

); L – скрытая теплота плавления / затвердевания; φs – объёмная доля твёрдой фазы.

Рис. 92. Результаты моделирования теплового поля в процессе СЛП

Для описания проникновения лазерного излучения вглубь порошкового материала, в работах авторы используют модель, предложенную Бугером, изначально разработанную для оптически однородных сред: ![]() , где Il – интенсивность излучения на расстоянии x от поверхности; I0 – интенсивность излучения на поверхности системы; Kd – коэффициент поглощения излучения средой.

, где Il – интенсивность излучения на расстоянии x от поверхности; I0 – интенсивность излучения на поверхности системы; Kd – коэффициент поглощения излучения средой.

Экспериментальная проверка модели показала хорошее согласование результатов эксперимента расчетным данным . К недостаткам этой модели относят отсутствие в ней параметров, непосредственно характеризующих систему, – таких, например, как размер частиц, плотность и характер их засыпки и т.д. Поэтому для каждого материала и системы необходимо подбирать коэффициент поглощения вручную.

Другая модель, предложенная Гусаровым , описывающая проникновение лазерного излучения вглубь порошкового материала, учитывает такие параметры порошковой засыпки, как диаметр частиц, пористость, толщину слоя засыпки и т.д. Модель предполагает наличие сплошной металлической подложки под слоем порошка. Эта подложка отражает часть излучения, прошедшую через слой порошка.

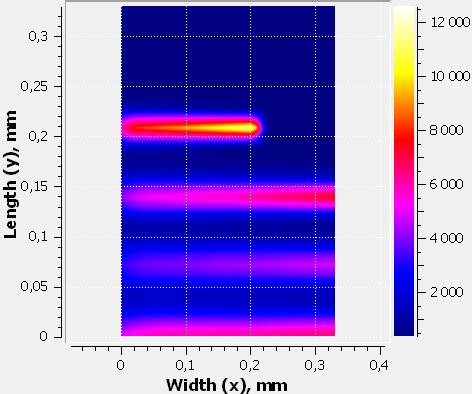

В работе моделировали прохождение лазерного излучения через порошковый материал методом трассировки лучей. Для этого создали модель хаотического расположения частиц в засыпке (рис. 93), и сверху задали параллельный пучок лучей. Траекторию движения каждого луча рассчитывали с учетом отражения и поглощения излучения каждой частицей. При этом расчет нагрева требовал значительных вычислительных ресурсов.

Рис. 93. Схема расположения частиц в модели трассировки лучей

Теплопроводность в математических моделях является одним из определяющих факторов, влияющих на протекание остальных процессов. От теплопроводности металла зависит интенсивность теплоотвода в процессе СЛП, а, следовательно, и количество теплоты, которое необходимо лазерным излучением передать металлу для получения качественного изделия.

В процессе СЛП металл может находиться в 4 основных состояниях – в виде порошка, сплошного твердого металла, жидкого металла и в виде многофазной области (твердая фаза, жидкая фаза и газ).

Наиболее простым для определения теплофизических свойств является сплошной твердый металл, его свойства представлены в справочной литературе и соответствующих базах данных. Больший интерес представляет определение свойств порошков, жидкого металла и многофазной области.

Теплофизические свойства порошка в литературе определяются по-разному. В наиболее простых моделях теплопроводность порошкового материала определяется постоянной, полученной экспериментально, или по формуле, полученной эмпирически . Такие модели основываются на полученных экспериментальных данных для некоторых материалов и могут подходить лишь для приблизительных оценок значения теплопроводности порошкового материала, поскольку они не основаны на физических моделях процесса переноса тепла в порошковом материале.

Другие модели, подробно описывающие процессы, происходящие в порошковом материале, позволяют определять теплопроводность порошка по его физическим параметрам (диаметру частиц, пористости, степени черноты поверхности частиц и т.д.). Одна из таких моделей – модель, предложенная Г.Н. Дульневым .

Теплопроводность жидкого металла также может быть описана различными способами. Наиболее простым из них является способ, при котором теплопроводность задается константой. При таком способе задания коэффициента теплопроводности не учитываются конвективные потоки, а также другие явления, влияющие на теплопроводность жидкого металла. Этот способ может быть применен в моделях, в которых не производится подробного моделирования поведения жидкой фазы, или в моделях, в которых описываются процессы, напрямую не связанные с влиянием жидкого металла.

В случае, когда правильность задания значения коэффициента теплопроводности оказывает существенное влияние на адекватность получаемых результатов, необходимо применять более точные модели теплопроводности в жидкой фазе. Наиболее сложные модели предполагают описание процессов, происходящих в ванне расплава, с использованием моделирования гидродинамики жидкого метала. В этом случае параллельно решаются задачи перемещения жидкости и теплопередачи в жидкости с учетом особенностей приближения о непрерывности системы. Этот метод является наиболее точным, но и более ресурсоемким.

Получение той или иной структуры зависит, прежде всего, от действующего градиента температур в системе и от скорости затвердевания металла, которые, в свою очередь, зависят от параметров процесса, материала и т.д.

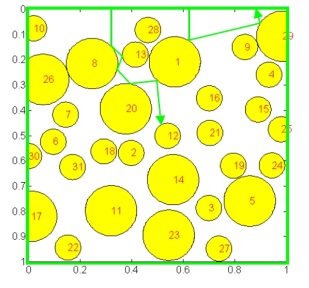

Анализ получаемых структур в процессе СЛП показал возможность трех основных морфологий фронта кристаллизации металла в микромасштабе: это кристаллизация в виде дендритов, в виде ячеек и с плоским фронтом . Факторами, определяющими способ кристаллизации, являются градиент температур, возникающий в материале в процессе кристаллизации, и скорость движения фронта кристаллизации.

Пример диаграммы, отображающей зависимость получаемой микроструктуры от этих параметров, для сплавов системы железо-углерод, показан на рис. 94. На диаграмме приведены результаты расчета образующейся структуры методом фазового поля, при котором рассчитывается распределение температур и концентраций в каждой точке для определения конфигурации и параметров роста кристаллитов.

Видно, что при малых градиентах и скоростях затвердевания кристаллизация преимущественно идет с появлением дендритной структуры. С увеличением градиента температур структура постепенно перестраивается в ячеистую, а затем и в плоский фронт. С увеличением скорости кристаллизации сначала преобладает кристаллизация с плоским фронтом. Далее кристаллизация переходит в преимущественно дендритную, а затем в ячеистую и снова в кристаллизацию с плоским фронтом.

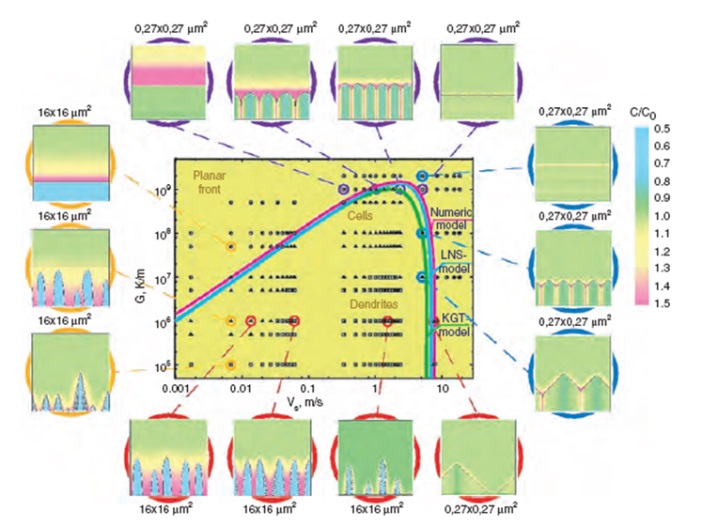

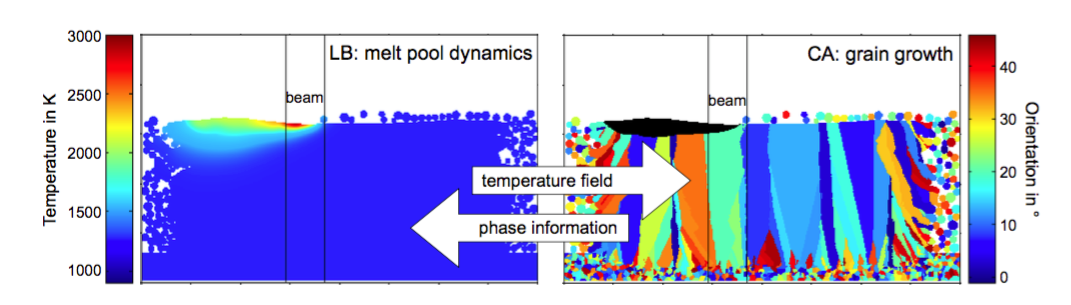

Для расчета структурообразования при кристаллизации, например, возможно использование комбинации из метода конечных элементов и уравнения Фурье для расчета тепловых полей. Уравнения Навье-Стокса или метод решеточных уравнений Больцмана применяют для решения гидродинамической задачи, а также метода клеточных автоматов для прогнозирования фазообразования (рис. 95)

Рис. 94. Образование различных структур в зависимости от градиента температур

и скорости движения фронта кристаллизации

Рис. 95. Комбинация моделей массо- и теплопереноса и фазообразования при моделировании

Моделирование параметров ванны расплава позволяет предсказать течение процесса и, в конечном итоге, свойства материала. Поскольку используется приближение непрерывности системы, границы ванны расплава обычно задаются по линии, соответствующей температуре плавления. Комбинация теплового уравнения с гидродинамическим позволяет увеличить точность прогноза геометрии ванны расплава.

Нестабильность Рэлея-Плато, вызывающая образование отдельных капель вместо непрерывного трека, была подробно исследована в работе . Были определены критерии и составлены карты стабильности отдельных лазерных проходов. Расчет геометрических параметров ванны жидкого метала и сопоставление с критериями позволило прогнозировать образование нестабильности.

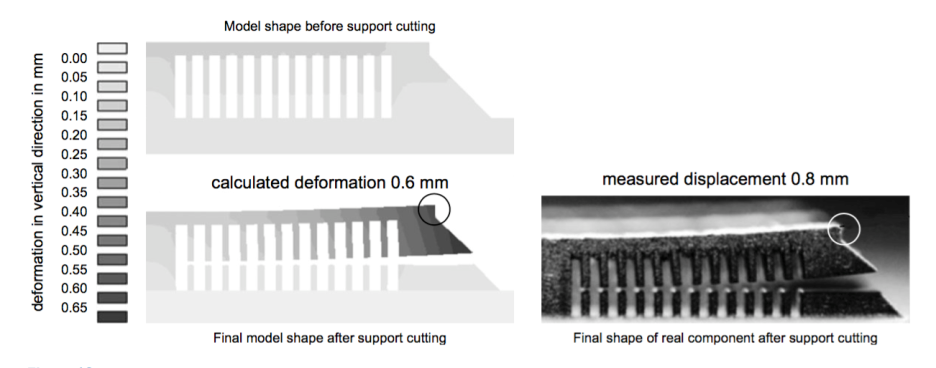

Температурное поле в процессе СЛП позволяет предсказать образование напряжений в получаемом изделии. При отделении детали от платформы после изготовления, образующиеся внутри напряжения, могут привести к короблению детали. Этот механизм называют температурно-градиентным механизмом . Под воздействием локального теплового вложения, температурные градиенты повышаются, прочность материала снижается и он расширяется. Окружающий материал подавляет расширение и по достижении напряжениями предела текучести начинает пластически деформироваться. При охлаждении материал сжимается и вызывает напряжения, зависящие от положения и фазовых превращений в твердой фазе. После отделения детали напряжения частично снимаются из-за коробления и изменения конфигурации изделия. На скорость охлаждения отдельных элементов детали влияет ее конфигурация. В модели необходимо учитывать не только конфигурацию детали, но и конфигурацию поддерживающих конструкций, а также параметры платформы, на которой производится построение, поскольку эти факторы также вносят свой вклад в процессы теплопереноса в системе.

Mercelis и Kruth получили упрощенную математическую модель для исследования остаточных напряжений. Были использованы многие упрощения, например, процесс проходил при комнатной температуре, также предполагалось равномерное распределение напряжений в каждом единичном слое. Тем не менее, эта модель способна предсказать общий вид остаточных напряжений.

В работе по моделированию остаточных напряжений при СЛП применяли двухмерный метод конечных элементов. Авторы работы изучали вид сверху при плавлении одного слоя порошка и анализировали остаточные напряжения в зависимости от длины трека. На основании этих результатов была предложена распространенная на сегодняшний день стратегия сканирования островкового типа, где весь слой сегментирован на области с короткими длинами отдельных лазерных проходов.

В связи с повышенными требованиями к компьютерному моделированию термомеханических процессов часто ограничиваются несколькими слоями. Некоторые расчеты проводили для всех слоев в детали, где их размер невелик (рис. 96) . Были сделаны попытки исследовать влияние каждого отдельного лазерного прохода в слое на образование напряжений в детали .

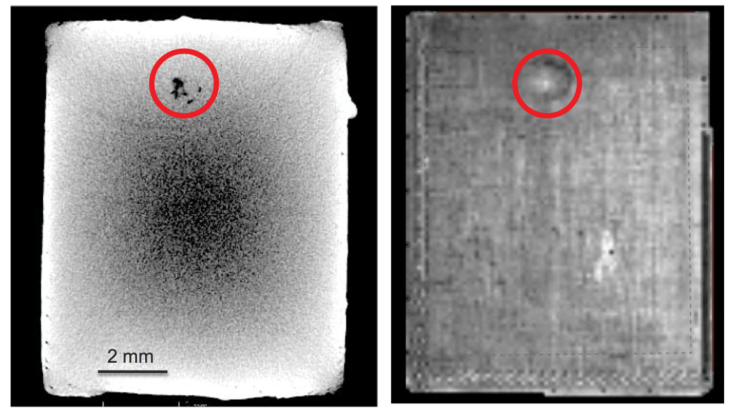

Понимание процессов, протекающих на самых различных уровнях при селективном лазерном плавлении, помогает распознавать и предотвращать условия появления дефектов в конечных изделиях. Особенно продуктивно для этого компьютерное моделирование. Дальнейшее развитие компьютерного анализа предполагается в комбинации моделирования и систем мониторинга в реальном времени процесса СЛП . Это позволит прогнозировать возможные дефекты в конечном изделии либо предотвращать их появление за счет расчета и корректировки параметров изготовления изделия.

Рис. 96. Сопоставление результатов моделирования коробления с экспериментальным результатом

Правильное распознавание отклонений параметров в данных мониторинга помогает распознать образующиеся дефекты (рис. 97). Развитие средств обработки информации и компьютерных моделей процесса СЛП способствует предотвращению образования таких дефектов и получению качественных изделий.

Рис. 97. Сопоставление результатов томографии образца (1) и данных мониторинга (2)