В настоящий момент на рынке представлены различные 3D-принтеры, позволяющие изготавливать керамические изделия. Существующее оборудование работает по различным технологиям и использует в качестве исходных материалов главным образом керамические суспензии либо порошковые материалы.

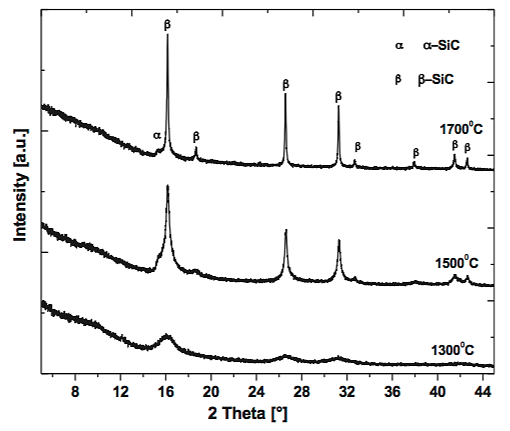

Рис. 60. Дифрактограммы карбида кремния, полученного из поликарбосилана SMP-10 при различных температурах

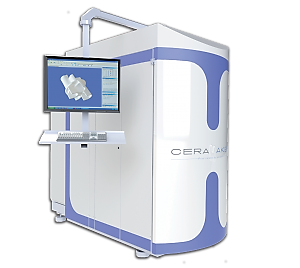

Одним из методов, с помощью которого получают керамические изделия, является стереолитография. По этой технологии работает 3D-принтер французской компании 3DCeram Ceramaker (рис. 61).

Принтер имеет рабочую зону с размерами 1000x2300x2300 мм. Для обработки слоя материала используется ультрафиолетовый лазер. В качестве исходных материалов используются керамические суспензии, пасты, состоящие из фоточувствительных мономеров/олигомеров, смешанные с керамическими частицами.

Другой технологией, в которой в качестве исходного материала используется керамическая суспензия, является DLP (Digital Light Processing). Эта технология – альтернатива стереолитографии, вместо лазера использует светодиодные проекторы. Изображение слоя проецируется на исходный материал, где происходит его затвердевание. По этой технологии работает 3D-принтер австрийской компании Lithoz.

Рис. 61. 3D-принтер Ceramaker компании 3DCeram

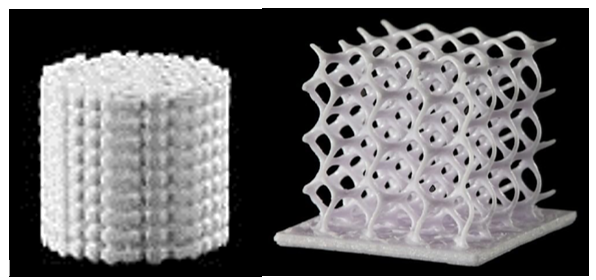

Установка CeraFab 7500 (рис. 62), разработанная компанией Lithoz, позволяет изготавливать керамические изделия с плотностью 99 % от теоретической (рис. 63).

Рис. 62. 3D-принтер CeraFab 7500 компании Lithoz

Рис. 63. Примеры изготовленных керамических изделий (компания Lithoz)

В качестве исходных материалов используют оксид алюминия, диоксид циркония и трикальций фосфат . Размеры рабочей зоны – 76x43x150 мм.

3D-принтер, работающий по технологии DLP, ADMAFLEX 130 голландской компании Admatec (рис. 64), был анонсирован в 2014 г. Конкретные технические характеристики установки на данный момент не сообщаются .

Рис. 64. 3D-принтер ADMAFLEX 130 компании Admatec

Компания ProdWays предлагает установку ProMaker V600 (рис. 65), работающую по технологии DLP с суспензией в качестве исходного материала. Данная установка может работать с высоковязкими материалами, в частности, с керамикой. Возможно получение изделий с высокой плотностью, достигающей 95-99 % от теоретической . Рабочая зона имеет размеры от 120x150x150 мм.

Рис. 65. 3D-принтер ProMaker V600 компании ProdWays

Компания 3D Systems в качестве исходного материала для своих установок, работающих по технологии стереолитографии, предлагает материал Accura CeraMax – фотополимер, упрочненный керамическими частицами (рис. 66). Несмотря на то, что материал включает в себя керамические частицы, основная его часть состоит из полимерной составляющей, что сказывается на его свойствах.

Рис. 66. Изделия, изготовленные из материала Accura CeraMax 3D Systems

Установку, работающую по технологии изготовления объектов с использованием ламинирования (LOM), представила американская компания Ceralink Inc (рис. 67). Рабочая зона ограничена размерами около 12 см с возможностью увеличения зоны построения при заказе соответствующей опции у производителя. Толщина стенки изделия ограничивается 1 мм .

Рис. 67. 3D-принтер Ceralink CL-100, работающий по технологии LOM

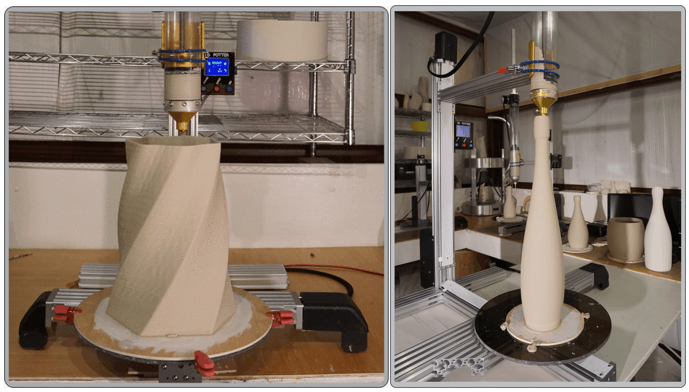

Компания DeltaBots предлагает несколько 3D-принтеров, работающих по технологии Fused Deposition Modelling и использующих керамику, а именно глину, в качестве исходного материала. Принтеры имеют название 3D PotterBot и отличаются, прежде всего, используемыми экструдерами и размерами рабочей зоны (рис. 68) .

Рис. 68. 3D-принтеры 3D PotterBot компании DeltaBots

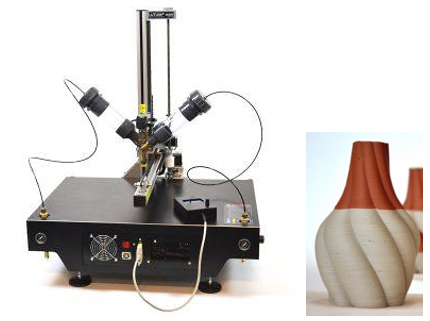

Аналогичные 3D-принтеры, работающие по технологии Fused Deposition Modelling, разработала компания VormVrij под маркой LUTUM (рис. 69). Данные принтеры используют глину в качестве исходного материала .

Рис. 69. 3D-принтер LUTUM и пример изделия из глины

Компания 3D Systems в 2014 г. представила принтер CeraJet для печати керамических изделий по технологии ColorJet Printing (CJP) (рис. 70, 71).

Рис. 70. 3D-принтер CeraJet компании 3D Systems

Рис. 71. Изделия, изготовленные на 3D-принтере CeraJet компании 3D Systems

Основными производителями оборудования, работающего по технологии Binder Jetting и использующего в качестве исходных материалов порошки, являются немецкая компания Voxeljet и американская компания ExOne.

Компания Voxeljet предлагает несколько 3D-принтеров, работающих по принципу Binder Jetting. 3D-принтеры главным образом отличаются размерами рабочей зоны. Наименьшие размеры области построения в линейке принтеров компании имеет установка VX200 с рабочей зоной 300x200x150 мм. Также имеются установки с размерами рабочей области 500x400x300 мм (VX500), 850x500x1500/2000 мм (VXC800), 1060x600x500 мм (VX1000), 2000x1000x1000 мм (VX2000) и 4000x2000x1000 мм (VX4000) (рис. 72).

Рис. 72. Рабочая зона построения 3D-принтера VX4000 компании Voxeljet

В качестве материалов для использования в своих установках компанияVoxeljet предлагает песок либо полимер полиметилметакрилат (PMMA). В качестве связующего вещества при использовании песка применяется фенольная смола. Данные установки предлагается использовать для изготовления прототипов изделий и литейных форм.

Несмотря на то, что производитель не предлагает другие материалы для использования с 3D-принтерами Voxeljet, технология Binder Jetting позволяет применять и другие порошковые материалы. Кроме того, производитель при запросе может поставить свое оборудование с открытым программным обеспечением для проведения исследований по использованию других материалов .

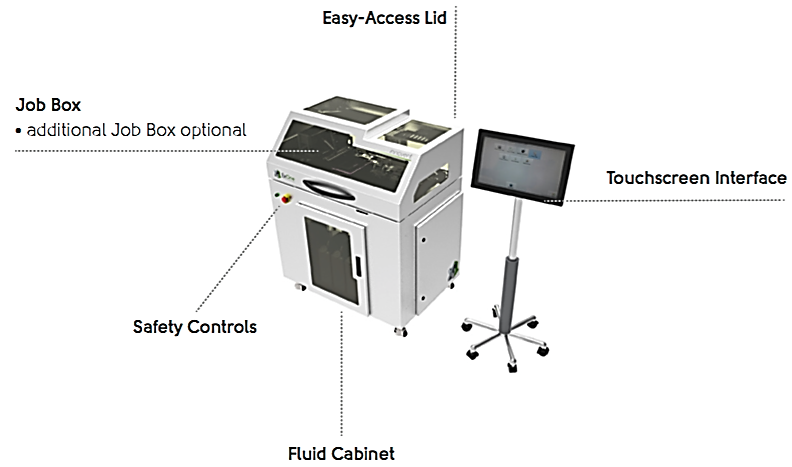

Компания ExOne также предлагает ряд 3D-принтеров, работающих по технологии Binder Jetting. Оборудование компании подразделяется на три линейки: промышленные принтеры; принтеры для прототипирования; принтеры для исследований и образования.

Принтер ExOne Innovent (рис. 73) является установкой с наименьшими размерами рабочей области (160x65x65 мм) и позиционируется как 3D-принтер для проведения исследований.

Рис. 73. 3D-принтер ExOne Innovent

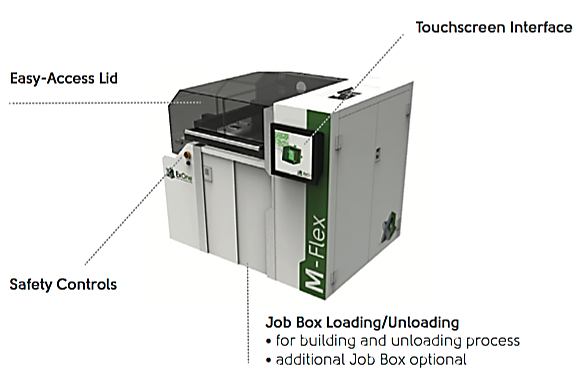

Принтер ExOne M-Flex (рис. 74) имеет размеры рабочей области 400x250x250 мм и согласно данным производителя относится сразу ко всем трем линейкам оборудования .

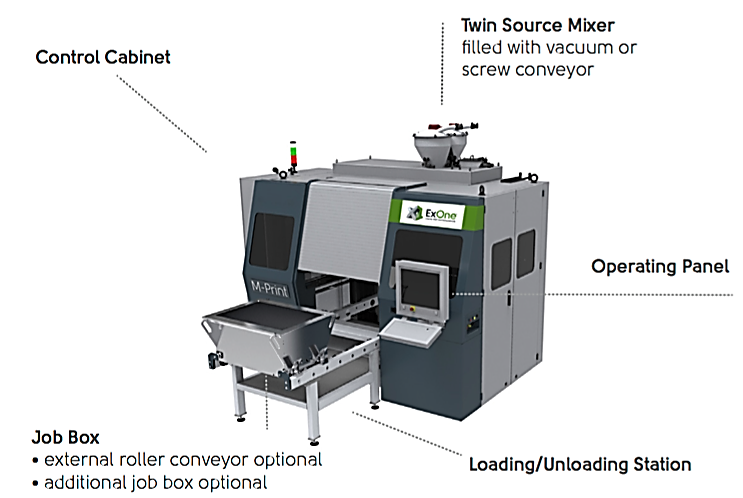

Установки ExOne S-Print и M-Print (рис. 75) имеют рабочие области с размерами 800x500x400 мм. Первая предназначена для печати изделий из песка, вторая – для печати изделий из металлических порошков, обе относятся к линейке промышленных принтеров.

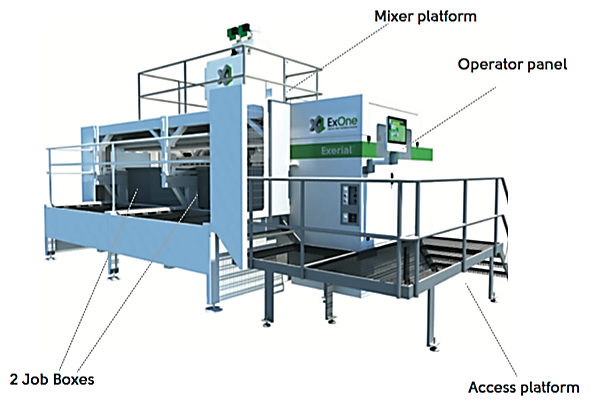

Наибольшими размерами рабочей зоны (2200x1200x700 мм c двумя камерами для построения) обладает принтер Exerial (рис. 76). Он предназначен для серийного производства сложных песчаных форм.

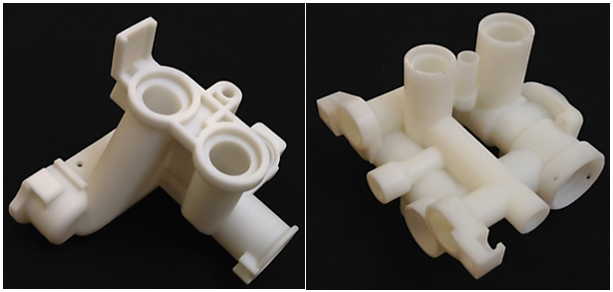

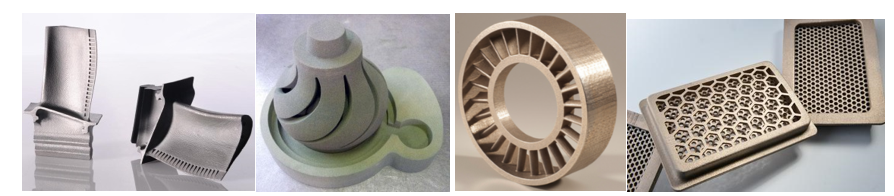

В качестве материалов для своих принтеров компания ExOne предлагает песок, нержавеющие стали марок 420 и 316L (с пропиткой бронзой), нержавеющую сталь марки 17-4, силикат циркония, хромит, Inconel 625, Inconel 718, железо/бронза, железо-хром-алюминий, кобальт-хром, вольфрам, карбид вольфрама. Возможно использование различных связующих веществ: фуран, силикат, фенольная смола, органическое связующее на водной основе . В работе показана возможность использования и других материалов, например, карбида кремния. В случае изготовления изделий из металлических порошков для устранения остаточной пористости производитель предлагает использовать пропитку заготовок расплавом бронзы. На рис. 77 представлены примеры изделий, полученных по технологии Binder Jetting с помощью принтеров ExOne.

Рис. 74. 3D-принтер ExOne M-Flex

Рис. 75. 3D-принтер ExOne M-Print

Рис. 76. 3D-принтер ExOne Exerial

Рис. 77. Изделия, изготовленные с помощью принтеров компании ExOne

Технологии селективного лазерного спекания/плавления редко используют для получения керамических изделий, что объясняется их склонностью к образованию трещин из-за термического влияния. Несмотря на это, компания Phenix (в 2013 г. была куплена компанией 3D Systems) в описании своих установок селективного лазерного плавления указала на возможность использования керамических материалов .

Имеются данные об использовании установки Phenix System PM100, снятой с производства, для получения керамических деталей турбинного двигателя (рис. 78) . В новой информации о 3D-принтерах компании 3D Systems, работающих по технологии селективного лазерного плавления, данные о возможности использования керамики отсутствуют .

Рис. 78. Примеры керамических изделий, изготовленных с помощью принтера компании Phenix

Получение керамических изделий с помощью аддитивных технологий связано с рядом трудностей и на данный момент не получило такого развития, как например, послойные технологии изготовления металлических деталей. В то же время использование керамики в ряде областей является перспективным с точки зрения повышения функциональных характеристик изделий и снижения их стоимости. В частности, карбид кремния и композиционные материалы на его основе обладают рядом преимуществ по сравнению с металлическими сплавами, и являются перспективными материалами для изготовления теплонагруженных деталей двигательных установок.