Развитие технологий аддитивного производства условно разделяют на три основные категории :

- развитие оборудования;

- развитие материалов и методов обработки;

- стандартизация.

Изначально оборудование для аддитивного производства позволяло изготавливать лишь прототипы изделия. Однако сейчас производятся заготовки и готовые изделия, работающие в конечных узлах и устройствах. Дальнейшее развитие должно быть направлено на совершенствование оборудования для обеспечения надёжности и повторяемости свойств изделий, требуемых промышленности. Для этого необходимо проведение следующих работ :

- создание двухлазерных систем для обеспечения большего диапазона используемых материалов;

- создание систем контроля расплавляемой области металла в процессе изготовления изделия для создания тонких стенок с наивысшей точностью и повторяемостью;

- увеличение размеров камеры для получения больших изделий, особенно востребованных в авиакосмической промышленности;

- увеличение скорости изготовления изделий, что позволит сделать серийное изготовление изделий более конкурентоспособным, по сравнению с традиционными технологиями;

- совершенствование установок для снижения влияние качества используемого порошка на качество получаемых изделий;

- использование различных типов порошка для создания изделий из нескольких материалов с градиентом функциональных свойств;

- снижение цен установок для понижения цен конечных изделий и их более широкого распространения.

Рынок АП-установок делится на три сегмента :

- производство дешевых 3D-принтеров, ориентированных на создание концептуальных макетов и пригодных для эксплуатации в офисной среде;

- технологии, занимающие промежуточное положение по стоимости, предназначенные для создания прототипов деталей с различной степенью точности и/или функциональности;

- установки высокого класса для производства полимерных, металлических и керамических деталей. Эти установки могут быть оптимизированы в расчете на изготовление крупногабаритных деталей, достижение высокой производительности, использование нескольких материалов, или с любой другой целью.

В настоящее время рынок аддитивных технологий стремительно изменяется. Происходит слияние и поглощение компаний – производителей АМ-машин, возникают новые центры оказания услуг в области AM-технологий, эти центры объединяются в глобальную сеть оказания услуг. С другой стороны, происходит специализация: компании сворачивают бизнес в малодоходной для них области, но развивают направления, где компетенции компании наиболее конкурентоспособны.

В Европе основной компанией с мировым влиянием в АП является EOS, Германия. Компании из Франции, Нидерландов, Швеции и других частей Европы меньше, но они конкурентоспособны на своих рынках. Примерами таких компаний являются Phenix, Arcam, Strataconsperation и Materialise . Компания Materialise из Бельгии достигла значительных успехов в разработке программных средств для поддержки технологии АП.

С точки зрения развития технологии АП особый интерес представляет Израиль. Одни из самых первых машин АП были разработаны израильской компанией Cubital, их технология не имела успеха, но продемонстрировала ряд инноваций, не найденных в других машинах. Некоторые из концепций, используемых в Cubital, используются в оборудовании от компании Sanders, а также в машинах израильской компании Objet .

Наиболее крупными компаниями-производителями 3D-принтеров являются 3D Systems (работает с большинством технологий и быстро поглощает более мелкие компании) и Stratasys (предлагает оборудование, работающее по технологиям FDM и Polyjet Matrix, а также специальные 3D-принтеры для стоматологических работ, печатающие воском).

Другие крупные производители 3D-принтеров, которые котируются на фондовой бирже: Arcam (выпускает принтеры, работающие по технологии EMB), ExOne (предлагает принтеры, функционирующие по технологии Binder Jetting с использованием силикатов и металлов) и Organovo (специализация — биопечать) .

Ключевыми компаниями в области аддитивных технологий являются:

- 3D Systems Corporation (U.S.),

- 3T RPD (U.K.),

- Arcam AB (Sweden),

- Biomedical Modeling, Inc. (U.S.),

- Envisiontec GmbH (Germany),

- EOS GmbH Electro Optical Systems (Germany),

- Fcubic AB (Sweden),

- GPI Prototype and Manufacturing Services, Inc. (U.S.),

- Greatbatch, Inc. (U.S.),

- Layerwise NV (Belgium),

- Limacorporate SPA (Italy),

- Materialise NV (Belgium),

- Medical Modeling, Inc. (U.S.).

Новейшие достижения в лазерной технике позволили создать новый класс машин для аддитивного производства, конкурирующих с традиционными технологиями механообработки.

Среди основных производителей профессиональных машин – авторитетных компаний с длительной историей работы на рынке: 3D Systems, США; EOS, Германия; SLM Solution, Германия; Objet Geometries, Израиль; Envisiontec, США-Германия; ExOne, США; Stratasys, США; Voxeljet, Германия.

Компания 3D Systems является и основным провайдером технологии SLA и производителем оборудования. Первой стереолитографической системой, выпущенной на рынок в 1987 г. фирмой 3D Systems, является SLA-250. Стереолитографические установки серии SLA-250 позволяют изготавливать сложные концептуальные изделия, действующие образцы и мастер-модели для быстрого изготовления оснастки. Благодаря высокой точности и скорости построения изделий, их отличному качеству, установки SLA-250 применяются при разработке новых конкурентоспособных изделий автомобильной и аэрокосмической промышленностей, потребительских товаров и медицинской техники. Использование SLA-250 позволяет выявить ошибки на ранних стадиях проектирования, повысить качество изделия, быстро изготовить оснастку и сократить сроки и затраты на подготовку серийного производства. Установка SLA-250 обеспечивает построение сложных изделий, отличающихся исключительно высокой точностью и качеством поверхности. Размеры камеры установки SLA-250 (250х250х250 мм) позволяют изготавливать изделия практически любых габаритов, т.к. они могут состоять из нескольких склеенных частей. Расширение возможностей установки SLA-250 происходит за счет модернизации .

Новое поколение оборудования стереолитографии (SL) представлено установкой SLA-3500. Эта установка позволяет изготавливать изделия средних размеров с высокой производительностью, благодаря применению сложных узлов, рассчитанных на надежную работу в течение многих лет. Производительность установки SLA-3500 на 53% выше, чем у SLA 250. Камера установки SLA-3500 имеет достаточное пространство для изготовления изделий средних размеров или нескольких изделий одновременно. SLA-3500 снабжена новым твердотельным лазером из Nd:YVO4, работающим с утроенной частотой, который обеспечивает мощность в рабочей камере не менее 160мВт в течение 5000 часов работы.

Следующая стереолитографическая установка, представленная американской компанией 3D Systems — SLA-5000. В ней использованы все новейшие достижения в области стереолитографии, значительно повышающие скорость построения изделия и обеспечивающие простоту эксплуатации. Скорость построения изделия на SLA-5000 на 35% выше, чем на SLA-500. Установка обеспечивает высокие темпы разработки новых изделий. Максимальные размеры построения изделия SLA-5000 составляют 508х508х584 мм, позволяя изготавливать крупногабаритные конструкции или одновременно несколько одинаковых (различных) изделий.

Одна из самых последних стереолитографических систем – SLA-7000 в среднем, на 400 % быстрее, чем предыдущая система быстрого моделирования от 3D Systems. Толщина слоя в 0,0254 мм создает гладкую поверхность, что сказывается на уменьшении времени последующей обработки. Высоконадежная конструкция пятого поколения, включающая оптическую систему с низкой вибрацией и революционную технологию лазера с двойным диаметром пятна, уменьшает простои и ошибки .

Нынешним лидером рынка SLM-технологии является немецкая компания SLM Solutions Group AG. Крупными клиентами, использующими продукцию компании в масштабах отрасли, являются NASA, Airbus Group, Space X, GE . Например, разработка компании SLM Solution – машина SLM 280 с двумя лазерами: первый 400 Вт – для спекания внешней поверхности и тонкостенных элементов детали, второй 1000 Вт – для спекания основного массива детали. Скорость построения детали возросла до 20 мм/ч по высоте, при этом в результате изменения структуры металла значительно улучшилось и качество поверхности.

По числу смонтированных систем с большим отрывом лидируют США, собравшие у себя 38% промышленных установок. Значительное количество установок эксплуатируется также в Японии (9,7%), Германии (9,4%) и Китае (8,7%). Доля России составляет 1,4% .

Большая часть компаний-производителей использует в своих машинах лазер в качестве источника энергии для соединения частиц металлопорошковых композиций: Arcam (Швеция), используется EBM-технология; Concept Laser (Германия); EOS (Германия); Phenix Systems (Франция); Realizes (Германия); Renishaw (Великобритания); SLM Solutions (Германия); Systems (США).

Оборудование для реализации аддитивных технологий Direct Deposition производят POM Group, Optomec, Sciaky (США), Irepa Laser (Франция) и InssTek (Ю. Корея).

Сводная информация, включающая характеристики основных установок, использующих технологию напыления, представлена в табл. 28.

POM (Precision Optical Manufacturing) является разработчиком DMD-технологии и держателем патентов на оригинальные технические решения по лазерным системам и системам управления с обратной связью с одновременным регулированием в режиме реального времени основных параметров построения детали.

Таблица 28

Характеристики установок, работающих по технологии DED

| Название | Максимальные размеры зоны построения, мм | Источник энергии, мощность, Вт. | Толщина слоя, мм | Производи-тельность, см3/ч | Доступные материалы |

|---|---|---|---|---|---|

|

Optomec |

|||||

| LENS 750 | 300x300x300 | 500; 1000; 2000 | 0,3-1,0 | 30-100 | Ti, Ti-64;6264; H13, A2, S7; 304, 316, 420, 17-4 PH; Inconel 625, Inconel 718; Hastelloy X; Cu, Al, Stellit 21 |

| LENS MR-7 | 300x300x300 | 500 | 0,3-1,0 | 30-100 | |

| LENS 850-R | 1500x900x900 | 1000; 2000; 3000; 4000 | 0,3-1,0 | 30-150 | |

|

POM (Trumpf) |

|||||

| DMD505D | 863x863x609 | 1000-5000 | 0,2-1,2 | 20-150 | H13, S7; 420SS, 316SS; CPM1V, CPM10V; Cermets, C250, C276; Inconel 625, 718; Waspalloy; Invar; Stellites — 6, 21, 31; Ti, Ti-6Al-4V |

| DMD103/105D | 300x300x300 | 1000-5000 | 0,2-1,2 | 20-150 | |

| DMD 44R (Robotic DMD) | 1950x2140x 330° | 1000-5000 | 0,2-1,2 | 20-150 | |

| DMD 66R (Robotic DMD) | 3200x3665x 360° | 1000-5000 | 0,2-1,2 | 20-150 | |

| DMD IC106 (Robotic Inert chamber m/c) | 800 (31.5) reach, 6-axis robot | 1000-5000 | 0,2-1,2 | 20-150 | |

|

Irepa Laser (BeAM) |

|||||

| VC LF200 (LF300, LF500) | 400х350х200 | 300-500 | 0,1-0,3 | 0,5-4,0 | 316L, 410; Ti, Ti64, Inconel 718, 625; Stellite 6-12-2125, H13, D7, T15, CPM 10V, M2, Waspalloy, 440, Hatfield steel, Cu |

| VILF4000

MesoCLAD MacroCLAD |

950 x 900 x 500 | 300-500

1000-4000 |

0,1-0,3

0,5-1,2 |

0,5-4,0

8,0-85,0 |

|

| VH LF4000

MesoCLAD MacroCLAD |

650x700x500 | 300-500

1000-4000 |

0,1-0,3

0,5-1,2 |

0,5-4,0

8,0-85,0 |

|

| MAGIC LF6000 | 1500x800x800 | 750-4000 | 0,2-0,8 | 8-50- мм3/ч | |

|

InssTek |

|||||

| MX-3 | 1000x800x650 | 500-1000 | н/д | н/д | P20, P21, H13, D2, 304, 316 420 steels; Ti, Ti-6-4,; Inconel 600, 625, 690, 713, 718, 738; Hastelloy X; Ni, Co-Cr, Stellite 6, 21 |

| MX-4 | 450 x 450 x 350 | н/д | н/д | ||

|

Sciaky |

|||||

| Sciaky’s DM | 5700x1200x1200 | (электронный луч) | н/д | 7-18 кг/ч | сплавы Ti, Ni, Al, Fe |

| Honeywell

Aerospace |

1200х1200х1800 | (плазма) | н/д | н/д | Ti, Al, Inconel, 316L. |

|

DMG Mori Seiki |

|||||

| Lasertec 65 | 650x650x360 | 2000 | от 0,1 | — | н/д |

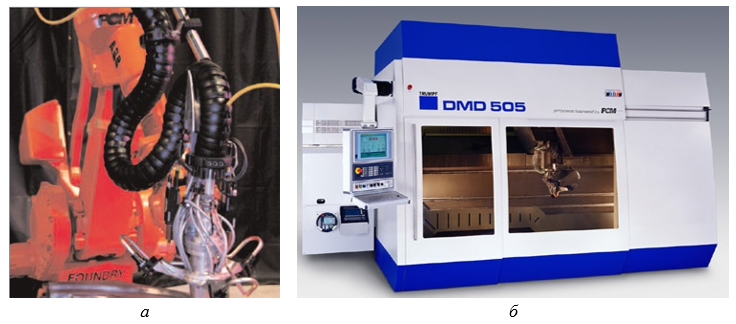

Возможности машин позволяют производить детали из композитных материалов, используя две или несколько систем подачи разнородных порошков, а также создания так называемых градиентных материалов путем послойного нанесения и сплавления двух или нескольких материалов с различными физико-химическими свойствами. Новые модели 44R, 66R и IC106 используют 6-ти осевые роботы (рис. 156а). Машины DMD 105D и 505D выполнены в традиционной компоновке на базе 5-ти осевых обрабатывающих центров (рис. 156б) .

Рис. 156. а – DMD-система на базе робота, модель 66R; б – установка DMD 505D

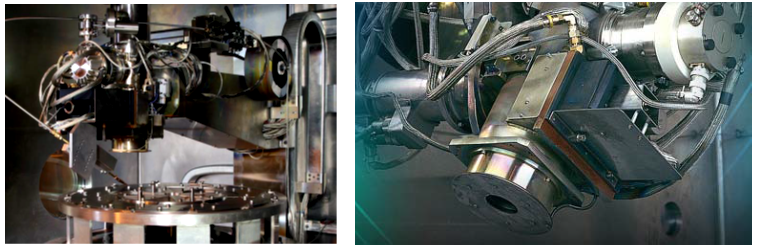

Мощные лазеры обеспечивают высокую производительность – скорость синтеза составляет 24-160 см3/ч. Оригинальная система управления позволяет регулировать размер пятна расплава в зависимости от конфигурации элементов строящейся детали: уменьшая размер пятна и, соответственно, подачу материала в зону расплава при проработке тонкостенных элементов и увеличивая – при построении массивных элементов.

Машины DMD 105D и IC106 имеют герметичное исполнение рабочих камер для работы с реактивными материалами, причем модель IC106 оснащена также специальной системой мониторинга зоны расплава «in-situ» для контроля и управления процессом создания градиентных структур. Доступные материалы: инструментальные сплавы, стеллиты, жаропрочные никелевые сплавы, титановые сплавы .

Optomec – один из мировых лидеров технологий Direct Deposition. В настоящее время производятся три модели: LENS 750, LENS MR-7, в основном для научно-исследовательских целей, и машина LENS 850 (рис. 157), предназначенная для промышленного использования. Опционально машины могут быть оборудованы двумя или более бункерами для подачи разных материалов в зону расплава. Процесс построения деталей производится в среде аргона. Преимуществом машин Optomec является быстрая смена материалов — практически за минуты. Высокая скорость охлаждения, более 1000С/сек, дает возможность регулирования и управления микроструктурой строящейся детали .

Модели LENS 750, LENS MR-7 в базовой версии имеют 3 оси управления, в качестве опции дополнительно может быть установлен поворотный стол, обеспечивающий 4 и 5-ю оси управления. Точность позиционирования 0,25 мм, производительность до 100 г/ч LENS 850-R в базовой версии имеют 5 осей управления и оснащены двумя бункерами по 14 кг. В машинах используются порошки с фракционным составом 36-150 мкм.

Рис. 157. Установка Optomec LENS 850

Оригинальную аддитивную технологию применяет компания Sciaky (США). Компания специализируется на разработке технологий и оборудования для сварки и свои «сварочные» компетенции использовала для создания AТ-машины, в которой построение детали производится методом послойного наваривания материала в расплаве, сформированном не электрической дугой или лазером, а электронным лучом. Компания назвала свою технологию EBDM – Electron Beam Direct Manufacturing («прямое производство посредством электронного луча»).

Sciaky рассматривает технологию EBDM как наиболее перспективную для промышленного применения, подчеркивая основное преимущество этой технологии – высокую производительность – 7-18 кг/ч, что позволяет выращивать крупные детали, размеры которых исчисляются метрами, изготовление которых невозможно или чрезмерно дорого обеспечить, используя другие AТ. Безусловно, сам принцип формирования детали обусловливает низкое качество поверхности синтезированной детали. Однако сочетание EBDM-технологии с традиционными технологиями механообработки позволяет получить результат с приемлемыми затратами. Модельным материалом здесь является фидсток в виде металлического прутка или проволоки. Это также является преимуществом технологии, поскольку в таком виде доступны материалы весьма широкого спектра: никелевые сплавы, нержавеющие и инструментальные стали, сплавы Co-Cr и многие другие, стоимость которых существенно ниже, чем стоимость в порошковом состоянии .

В настоящее время компания отказалась от типоразмерного ряда машин и производит только одну базовую модель Sciaky’s DM (рис. 158) с размерами зоны построения 5700х1200х1200 мм и все модификации создает непосредственно под требования заказчика. Машина позволяет в автоматическом режиме последовательно строить до 10 различных деталей в течение одного цикла – вакуумизации рабочей камеры. Стоимость машины более $2,0 млн.

Рис. 158. Установка Sciaky EBDM

Французской компанией BeAM (Be Additive Manufacturing) в результате разработок последних 10 лет были созданы установки для аддитивного производства и ремонта изделий путем лазерной наплавки с использованием порошковых материалов. Установки Mobile CLAD, CLAD Unit, MAGIC работают по так называемой технологии CLAD (Construction Laser Additive Directe), аналогичной технологии DMD . В качестве строительного материала применяются обычные (для аддитивных технологий) металлопорошковые композиции дисперсностью в пределах 45-75 мкм и 50-150 мкм. Система подачи материала – коаксиальная. Последняя модель – MAGIC LF6000, с рабочей зоной построения 1500x800x800 мм оснащена двумя соплами для подачи строительного материала была объявлена готовой к коммерческой реализации в 2012 г.

Компанией BeAM, базирующейся во Франции. Эта фирма, основанная в 2012 году, уже получила известность в ряде европейских стран благодаря созданной здесь новой технологии 3D-печати металлических изделий, получившей название CLAD. Этот метод можно использовать как для изготовления различных изделий, так и для ремонта поврежденных деталей, например в аэрокосмической промышленности.

Ранее для 3D-печати металлов использовались технологии прямого лазерного спекания металла (DMLS) и селективного лазерного спекания (SLS), при которых слой металлического порошка расплавлялся с помощью направленного действия мощного лазерного луча. Способ, предложенный BeAM, также состоит в расплавлении частиц металла с помощью лазера, однако для этого не требуется нанесения вещества тонким слоем и его предварительного просеивания.

Французская компания BeAM (Be Additive Manufacturing) работает в тесном сотрудничестве с фирмой Irepa Laser, которая является создателем технологии CLAD, разработанной для нужд аэрокосмической отрасли, и предоставляет современные лазерные технологии (рис. 159).

Рис. 159. Установка MAGIC LF 6000

3D-принтеры BeAM имеют запатентованную сопловую систему, позволяющую выпускать две струи порошка. Мощный лазер плавит металлические частицы, тогда как сопло устройства передвигается вдоль осей X и Y, изготовляя модель, спроектированную на компьютере. При этом можно полностью распечатать объект, либо, при ремонте детали, просто нанести слой металла . В результате разработок последних 10 лет были созданы установки для аддитивного производства и ремонта изделий путем лазерной наплавки с использованием порошковых материалов. Установки Mobile CLAD, CLAD Unit, MAGIC работают по технологии, аналогичной технологии DMD .

Южно-Корейская компания InssTek разработала машину MX-3 (рис. 160) во многом схожую с машинами Optomec и POM. Машина имеет CO2-лазер от Trumpf, пять осей управления и оснащена многоканальной системой подачи материала .

Стратегический альянс между германским концерном GILDEMEISTER и японской компанией Mori Seiki официально начался в 2009 г.

|

| Рис. 160. Установка InssTek MX-3 |

После удачного выхода на рынки Германии, Азии, США и Японии DMG и Mori Seiki объединили свои усилия в Европе с 1 апреля 2012 г.

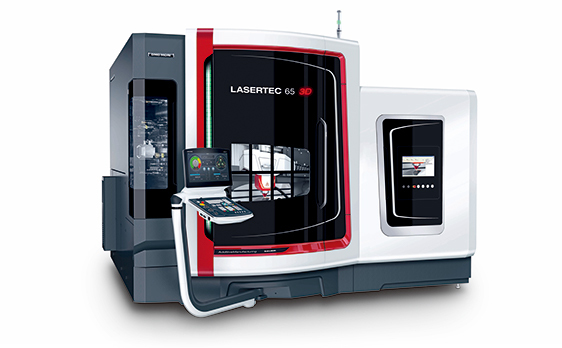

Гибридные станки LASERTEC 65 3D (рис. 161) , производимые под брендом DMG MORI, включают функцию аддитивного производства. Сочетание процессов лазерного осаждения и фрезерной обработки на одной машине позволяют создавать детали сложной формы для авиастроения и медицины, а также ремонта или покрытия на детали для коррозионной защиты от износа.

Рис. 161. Гибридный станок LASERTEC 65 3D

Компания SLM Solutions производит установки, работающие по технологии СЛП. Отличительной особенностью установки SLM Solutions 280HL является возможность установки двух лазеров. Один, менее мощный (400 Вт), обладая меньшим диаметром пятна (около 80 мкм) обрабатывает поверхностные области изделия, а также тонкие элементы, а более мощный (1000 Вт), с диаметром пятна около 700 мкм обрабатывает сплошные участки слоя. Также, есть возможность обрабатывать сплошные участки не на каждом слое, а через один или два слоя, обрабатывая только поверхностные области. Это позволяет значительно повысить скорость изготовления изделия.

На установке SLM Solutions 500HL (рис. 162) кроме возможности последовательной обработки лазерами разной мощности существует возможность установки до четырёх отдельных лазерных систем, которые позволяют производить лазерную обработку одновременно четырьмя лазерами. При изготовлении детали возможен подогрев области построения до 500°C. Изготовление детали производится в среде аргона или азота.

Компания Realiser, ранее являвшаяся партнёром SLM Solutions, но в 2010 г. ставшая самостоятельной, выпускает несколько различных установок, работающих по технологии СЛП. Одна из них, SLM 50, отличается своими размерами – она предполагает настольную установку, обладает малой областью построения и подходит для исследовательских целей, либо для изготовления ювелирных или стоматологических изделий.

Рис. 162. Установка SLM Solutions 500HL

Машина SLM 100 обладает рабочей камерой с размерами 125x125x100 мм и лазерным пятном до 20 мкм, что позволяет изготавливать стенки с толщиной до 60 мкм. Установка SLM250 (рис. 163) обладает лазерной системой, позволяющей уменьшить диаметр пятна с 40 мкм до 20 мкм, а нанесение слоя происходит за 4 с.

Рис. 163. Установка Realiser SLM 250

Компания Renishaw разрабатывает установки, работающие по технологии СЛП. Эти установки во многом аналогичны установкам компании SLM Solutions, с которой Renishaw ранее сотрудничала. Сейчас производится две установки – AM 125 и AM 250. Отличительной особенностью этих установок от других является хорошая герметизация рабочей камеры, которая позволяет тратить меньше инертного газа на прокачку камеры, а также в процессе построения, обеспечивая концентрацию кислорода ниже 50 ppm с небольшим расходом инертного газа .

Рис. 164. Установка Renishaw AM250

Поставщики металлопорошковых композиций

В мире существует несколько десятков крупных компаний – производителей металлопорошков по технологиям атомизации (США, Франция, Германия, Швеция, Япония, Китай и др.). Компании приобреют атомайзеры у других компаний или разрабатывают свои собственные конструкции. Большинство компаний не продает свои технологии, даже в качестве лицензий, акцентируя свой бизнес только на производстве порошков. Редким исключением является шведская компания Sandwik Osprey (Швеция), которая в 80-х гг. ХХ в. продала лицензию на технологии атомизации компании ALD Vacuum Technologies (Германия). Сама же Sandwik Osprey, имея оборудование собственной конструкции и «ноу-хау», превратилась в одного их лидеров мирового рынка по производству металлических порошков.

В Европе атомайзеры в качестве товарной продукции производят компании – ALD (Голландия), PSI (Phoenix Scientific Industries Ltd.) и Atomising Systems Ltd. (Великобритания).

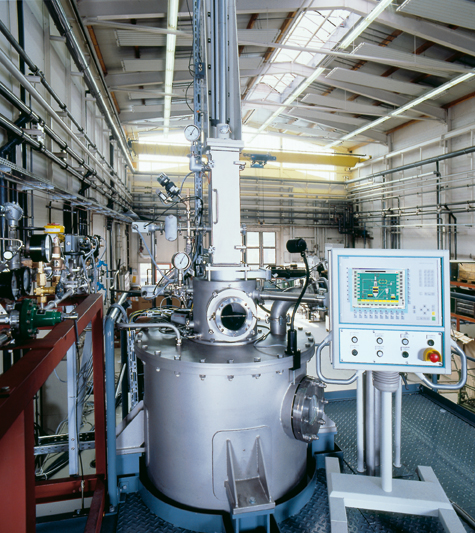

Мировой лидер в производстве оборудования для газовой атомизации – компания ALD – в настоящее время входит в группу AMG Advanced Metallurgical Group N.V. В производственной линейке компании – атомайзеры как лабораторного (объем тигля 1,0-2,0 л), так и индустриального назначения с производительностью до 500 кг за одну плавку и более. Лабораторные атомайзеры ALD VIGA 1-B, VIGA 2 (рис. 165, 166) предназначены для получения порошков стали и спецсплавов в основном в исследовательских целях.

Одним из лидеров производства оборудования для газовой атомизации является компания ALD Vacuum Technologies , компания разработала несколько принципиальных схем атомизации, каждая из которых позволяет получать те или иные материалы требуемого качества.

Атомайзеры Hermiga 75/3 и Hermiga 75/5 компании PSI предназначены для получения порошков спецсталей и титановых сплавов. Машины отличаются объемом тигля (3 и 5 кг по стали соответственно) и позволяют получать металл в слитках или в виде порошка сферической формы.

Рис. 165. Плавильная камера атомайзера VIGA 2

Рис. 166. Плавильная камера атомайзера EIGA 50. Предоставлено ALD

Атомайзер Hermiga 100/10 VI – лабораторно-исследовательская машина с донным сливом и с аргоновым распылителем для получения порошков спецсталей, титановых сплавов, редкоземельных металлов, пирофорных сплавов, а также заготовок методом spray forming. Машина может также выполнять функцию «поставщика» расходных (строительных) материалов для аддитивных машин, для выращивания изделий (в частности, литейных форм) из металлических порошков. Модель имеет съемный тигель емкостью 10 кг по стали. Дисперсность порошка варьируется от 10 до 100 мкм. Габаритные размеры атомайзера – 5050×5950х5070 мм. Машины PSI имеют в качестве специальной опции возможность атомизации титановых сплавов. Реализация данной опции требует установки дополнительного оборудования, которое существенно увеличивает габариты и стоимость системы.

В линейке оборудования фирмы PSI имеются модели с донным сливом (Hermiga 100/25VI) и модели с поворотным тиглем (Hermiga 100/50V21, Hermiga 120/100 V21, Hermiga 100/200 V21). Эти машины, имеющие емкость тигля по стали соответственно 25, 50, 100 и 200 кг, предназначаются для мало- и среднесерийного производства металлических заготовок и порошков.

Компания Atomising Systems Ltd специализируется на выпуске оборудования для атомизации металлических и неметаллических материалов различными технологиями. В линейке оборудования имеются как лабораторные атомайзеры, позволяющие получать в день 1-5 кг порошка, так и индустриальные установки производительностью более 5 т в день.

Компания Raymor Industries Inc. (Канада) – одна из немногих компаний использует технологию плазменной атомизации сплавов Ti, Co-Cr, а также Mo и Nb, предлагая при этом порошки очень высокого качества в широком диапазоне фракционного состава. Порошки имеют следующую градацию по фракциям: 0-25, 0-45, 45-106, 45-150, 0-250 мкм.

Из числа относительно крупных европейских производителей металлопорошковых композиций, в частности и для AM-машин, можно привести :

TLS Technik GmbH & Co. Spezialpulver KG (Германия): титан и титановые сплавы (включая Titanium Grade 1 ASTM, Titanium Grade 2 ASTM, Titanium Grade 5 ASTM (Ti 6Al 4V), цирконий, алюминий и алюминиевые сплавы, магний, никель и никелевые сплавы, стали, ванадий, редкоземельные металлы, медь, золото и платина.

Wiretec Handels — und Beratungsgesellschaft mbH (Германия) – производство мелкодисперсных кобальтовых порошков d50=2-10 мкм.

Одна из ведущих компаний-производителей порошков широкого спектра Sandwik Osprey выделила отдельную технологическую «нитку» для производства порошков специально для нужд аддитивных технологий.

Возникают фирмы-сателлиты, адаптирующие «серийные», массовые порошки для аддитивных технологий.

Критически важный фактор для внедрения аддитивного производства – аттестация АП-оборудования, которая также является обязательным предварительным условием для сертификации конструкционных узлов. В настоящий момент отмечается неустойчивость характеристик от детали к детали и от установки к установке.

Процесс аттестации технологии для того или иного материала может быть различным, однако некоторые обязательные элементы являются общими :

- процесс производства материала должен соответствовать жестко заданной спецификации;

- необходимо наличие статистически достоверных данных о механических свойствах материала, соответствующие определенным требованиям;

- составные части технологии должны быть продемонстрированы в соответствующей рабочей ситуации.